主轴组件设计资料(全)

- 格式:ppt

- 大小:3.46 MB

- 文档页数:143

主轴组件的计算资料重点关键信息项:1、主轴类型2、主轴材料3、主轴尺寸参数4、载荷分析方法5、强度计算方式6、刚度计算方式7、精度要求8、转速范围9、发热与冷却措施10、装配与安装要求1、引言本协议旨在明确主轴组件计算资料的重点内容,为相关设计和分析工作提供准确、全面的指导。

11 协议的目的确保主轴组件的设计和计算符合特定的性能要求和工程标准。

111 适用范围适用于各类机械设备中的主轴组件计算。

2、主轴类型详细阐述不同类型的主轴,如圆柱形主轴、圆锥形主轴等,并说明其特点和适用场景。

21 按结构分类介绍不同结构形式的主轴,如实心主轴、空心主轴等。

211 按用途分类区分用于车床、铣床、磨床等不同机床的主轴特点。

3、主轴材料列举常用的主轴材料,包括其性能特点、优缺点。

31 钢材如 45 钢、40Cr 等的特性和适用情况。

311 合金材料如高速钢、硬质合金等在主轴中的应用。

4、主轴尺寸参数明确主轴直径、长度、轴肩尺寸等关键参数的确定方法。

41 直径计算基于承载能力和转速要求的计算方法。

411 长度确定考虑安装空间、传动部件布局等因素。

5、载荷分析方法介绍如何准确分析作用在主轴上的各种载荷,包括径向载荷、轴向载荷等。

51 静载荷分析计算静态工作条件下的载荷大小。

511 动载荷分析考虑运动过程中的冲击、振动等动态因素。

6、强度计算方式阐述主轴强度计算的理论和方法。

61 弯曲强度计算给出具体的计算公式和参数选取原则。

611 扭转强度计算说明相关计算要点。

7、刚度计算方式解释主轴刚度的计算思路和重要性。

71 径向刚度计算分析影响径向刚度的因素。

711 轴向刚度计算介绍轴向刚度的计算方法。

8、精度要求规定主轴的几何精度、位置精度等要求。

81 跳动公差明确径向跳动、轴向跳动的允许值。

811 配合公差说明主轴与相关部件配合的精度要求。

9、转速范围确定主轴的工作转速范围及其对设计的影响。

91 最高转速限制考虑材料强度、动平衡等因素。

![第3章 主轴组件设计[4页]](https://uimg.taocdn.com/4ffea44ba9956bec0975f46527d3240c8447a140.webp)

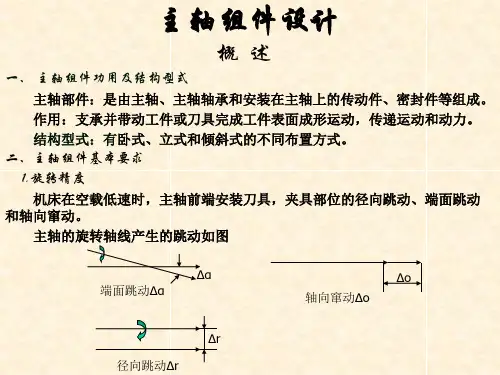

第3章主轴组件设计3.1 主轴组件的基本要求是什么?它们对加工精度有何影响?答:1) 旋转精度: 瞬时旋转中心线相对于理想旋转中心线在空间位置上的偏差,,其范围就为主轴的旋转精度,主轴组件的旋转精度是指专机在空载低速转动时,在主轴前端定位面上的测得的径向圆跳动、端面圆跳动和轴向窜动值的大小。

2) 静刚度: 是指在外加载荷作用下抵抗变形的能力。

3) 抗振性: 是指机器工作时主轴组件抵抗振动、保持主轴平稳运转的能力。

4) 热变形: 是指机器工作时,因各相对运动处的摩擦和搅油等耗损而发热造成的温差,使主轴组件在形状和位置上产生的畸变。

5) 耐磨性: 是指长期地保持其原始制造精度的能力,即精度的保持性。

由于各类机械装备的工艺特点的不同,主轴组件所传递的转速、承受的工作载荷等工作条件各异,故对主轴组件的要求也各有侧重,决不能强求一律。

3.2 主轴的轴向定位有几种?各有什么特点,适用何种场合?答:主轴的轴向定位,主要由推力轴承来实现。

推力轴承的配置型式有三种:1) 前端定位推力轴承安排在前支承处。

主轴发热后向后伸长,轴前端的轴向精度较高,但前支承结构复杂(表3.3序号1、2和5)。

2) 后端定位推力轴承安排在后支承处。

主轴受热后向前伸长,影响轴前端的轴向位置精度和刚度,但这种结构便于轴承间隙调整(表3.3序号3).3) 两端定位推力轴承分别安排在前后支承处。

支承结构简单,发热量小,但主轴受热,产生变形,会改变轴承间隙,影响主轴的旋转精度(表3.3序号4、7和8)。

3.3 选择主轴材料的依据是什么?答:主轴材料的选择应根据耐磨性和热处理后变形的大小等来考虑。

因此,无需从强度、刚度角度来考虑主轴材料的选择。

3.4 为什么数控车床的前轴承常采用三联轴承组合,如何布置?为什么?答:如图3.9f所示。

数控车床主轴的前支承常采用三联轴承组合安装,即前两轴承为同向组合,接触线朝前(大口朝外),后轴承与之背靠背(反装),则支承点应在前面第一个轴承的接触线与轴线交点处,这样可以增加主轴的前支承支承宽度,缩短主轴前端悬伸量a。

数控车床主轴组件设计数控车床主轴组件是数控机床中最基本、最重要的部件之一。

其主要作用是将旋转电机的动力转化为刀具的相对运动。

主轴组件的设计质量直接影响到机床的加工精度、切削效率和使用寿命。

因此,在数控车床的设计中,主轴组件的设计显得尤为重要。

本文将从设计要求、主要结构、材料选用、加工工艺等方面详细阐述数控车床主轴组件的设计。

一、设计要求在数控车床主轴组件设计过程中,需要考虑以下一些因素:1. 总体尺寸:根据数控车床的使用场景,确定主轴组件的长度、直径等尺寸,并保证其能够安装到机床上并协调运动。

2. 刚性要求:数控车床需要进行高精度的加工,因此主轴组件的刚性需要足够高,能够承受切削力和切削热等负载,保证刀具的精度和寿命。

3. 精度要求:主轴组件的精度取决于各个部件的加工质量和装配精度。

不同的加工要求对主轴组件精度的要求不尽相同,因此在设计过程中需要根据实际需求设定相应的精度标准。

4. 特殊要求:根据数控车床的特殊加工要求,主轴组件可能还需要具备高温抗性、低噪音、低振动、耐腐蚀等特殊性能,因此需要针对实际需求进行定制化设计。

二、主要结构数控车床主轴组件主要由主轴箱、主轴、轴承、传动装置、调速装置和夹具等组成。

1. 主轴箱:主要承载整个主轴组件,并连接到车床上。

主轴箱需要具备足够的刚性和稳定性,防止在高速运转时产生振动和因热膨胀引起的变形。

2. 主轴:作为主轴组件的核心部件,需要具备高强度、高精度和高刚性。

通常采用高强度钢材或工程塑料材料制造,以确保其能承受高速运转和不同方向向心力的作用。

3. 轴承:轴承承受主轴的径向和轴向力,并保证主轴组件的转动平稳和精度稳定。

常用的轴承有滚动轴承和滑动轴承两种,选择时需要根据应用场景和对精度的要求进行综合考虑。

4. 传动装置:传动装置将电动机的旋转动力传递到主轴上,通常采用皮带传动、齿轮传动和磁力传动三种方式。

5. 调速装置:调速装置是保证数控车床能够满足不同加工需要的关键部分。