SAP Search material

- 格式:doc

- 大小:261.00 KB

- 文档页数:4

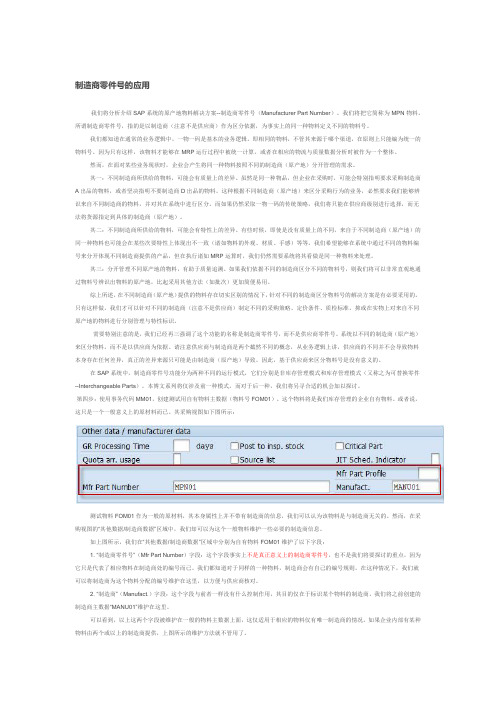

制造商零件号的应用我们将分析介绍SAP系统的原产地物料解决方案--制造商零件号(Manufacturer Part Number)。

我们将把它简称为MPN物料。

所谓制造商零件号,指的是以制造商(注意不是供应商)作为区分依据,为事实上的同一种物料定义不同的物料号。

我们都知道在通常的业务逻辑中,一物一码是基本的业务逻辑。

即相同的物料,不管其来源于哪个渠道,在原则上只能编为统一的物料号。

因为只有这样,该物料才能够在MRP运行过程中被统一计算,或者在相应的物流与质量数据分析时被作为一个整体。

然而,在面对某些业务现状时,企业会产生将同一种物料按照不同的制造商(原产地)分开管理的需求。

其一:不同制造商所供给的物料,可能会有质量上的差异。

虽然是同一种物品,但企业在采购时,可能会特别指明要求采购制造商A出品的物料,或者坚决指明不要制造商D出品的物料。

这种根据不同制造商(原产地)来区分采购行为的业务,必然要求我们能够辨识来自不同制造商的物料,并对其在系统中进行区分。

而如果仍然采取一物一码的传统策略,我们将只能在供应商级别进行选择,而无法将货源指定到具体的制造商(原产地)。

其二:不同制造商所供给的物料,可能会有特性上的差异。

有些时候,即使是没有质量上的不同,来自于不同制造商(原产地)的同一种物料也可能会在某些次要特性上体现出不一致(诸如物料的外观、材质、手感)等等。

我们希望能够在系统中通过不同的物料编号来分开体现不同制造商提供的产品,但在执行诸如MRP运算时,我们仍然需要系统将其看做是同一种物料来处理。

其三:分开管理不同原产地的物料,有助于质量追溯。

如果我们依据不同的制造商区分不同的物料号,则我们将可以非常直观地通过物料号辨识出物料的原产地,比起采用其他方法(如批次)更加简便易用。

综上所述,在不同制造商(原产地)提供的物料存在切实区别的情况下,针对不同的制造商区分物料号的解决方案是有必要采用的。

只有这样做,我们才可以针对不同的制造商(注意不是供应商)制定不同的采购策略、定价条件、质检标准。

sap 物料事务代码Material Mangement:MM01 - 创建物料主数据XK01 - 创建供应商主数据ME11 - 创建采购信息记录ME01 - 维护货源清单ME51N- 创建采购申请ME5A - 显示采购申请清单ME55 -批准采购申请(批准组:YH)ME57 -分配并处理采购申请MB21- 预留MB24 - 显示预留清单ME21N- 创建采购订单ME28 - 批准采购订单(批准组:YS)ME9F -采购订单发送确认ME2L -查询供应商的采购凭证ME31 -创建采购协议MD03 -手动MRPMD04 -库存需求清单(MD05 - MRP清单)MRKO -寄售结算MELB -采购申请列表(需求跟踪号)ME41 -创建询价单ME47 -维护报价ME49 - 价格比较清单MI31 - 建立库存盘点凭证MI21 - 打印盘点凭证MI22 - 显示实际盘点凭证内容MI24 - 显示实际盘点凭证清单MI03 - 显示实际盘点清单MI04 - 根据盘点凭证输入库存计数MI20 - 库存差异清单MI07 - 库存差额总览记帐MI02- 更改盘点凭证MB03 - 显示物料凭证ME2O - 查询供应商货源库存MB03 - 显示物料凭证MMBE - 库存总览MB5L - 查询库存价值余额清单MCBR - 库存批次分析MB5B - 查询每一天的库存MB58 - 查询客户代保管库存MB25 - 查询预留和发货情况- 物料凭证查询(可以按移动MB51MB5S -查询采购订单的收货和发票差异MB51类型查询)ME2L - 确认采购单/转储单正确MCSJ - 信息结构S911 采购信息查询(采购数量价值、收货数量价值、发票数量价值)MCBA - 核对库存数量金额MM04 -显示物料改变MMSC -集中创建库存地点MIGO_GR艮据单据收货:MB1C -其它收货MB1A -输入发货MB1B -转储MB31 -生产收货MB01 -采购收货MBST -ME31L- 创建计划协议ME38 - 维护交货计划取消物料凭证MM60 - 商品清单ME9A - 消息输出MB04 - 分包合同事后调整MB52 - 显示现有的仓库物料库存MB90 - 来自货物移动的输出CO03 - 显示生产订单IW13 - 物料反查订单(清单)IW33 -显示维修订单VA01 -创建销售订单VL01N -参照销售订单创建外向交货单VL02N -修改外向交货单(拣配、发货过帐)VL09 -冲销销售的货物移动VF01 -出具销售发票VF04 -处理出具发票到期清单VF11 -取消出具销售发票Warehouse Mangement:LB01 Create Transfer Requirement 创建转储需求LB02 Change transferrequirement 修改转储需求LB03 Display Transfer Requirement 显示转储需求LB10 TRs for Storage Type 按仓储类型的转储请求LB11 TRs for Material 物料转储请求LB12 TRs and Posting Change for MLEat.Doc. 转储请求及物料凭证变更传送LB13 TRs for Requirement 按需求的转储请求LD10 Clear decentralized inventory diff. 清除分散的库存差异LD11 Clear differencesfor decentral.sys. 清除分散系统的差异LI01 Create System Inventory Record 创建系统库存记录LI02 Change System InventoryRecord 修改系统库存记录LI03 Display System Inventory Record 显示系统库存记录LI04 Print System Inventory Record 打印系统库存记录LI05 Inventory History for Storage Bin 仓位的库存历史LI06 Block stor.types for annual invent. 冻结年库存仓储类型LI11 Enter Inventory Count 输入库存盘点LI12 Change inventory count 修改库存盘点LI13 Display Inventory Count 显示库存盘点数LI14 Start Inventory Recount 库存重新盘点开始LI20 Clear Inventory Differences WM 清除库存差异仓库管理WMLI21 Clear Inventory Differences in MM-IM 清除MM-IM 中的库存差额LL01 Warehouse Activity Monitor 仓库活动监控LLVS WM Men仓库管理菜单LN01 Number Ranges for Transfer Requirem. 转储需求编号范围LN02 Number Ranges forTransfer Orders 转储单编号范围LN03 Number Ranges for Quants 数量编号范围LN04 Number Ranges for Posting Changes 修改的数字范围记帐LN05 Number Ranges for Inventory 存货的编号范围LN06 Number Ranges for Reference Number 参考号编号范围LN08 Number Range Maintenance: LVS_LENUM编号范围维护:LVS_LENUMLP10 Direct picking for PO 直接为采购单PO分检LP11 WM staging of crate parts WM 装箱部件待运LP12 Staging release order parts WM-PP待运下达订单零件LP21 WM replenishment for fixed bins WM 固定仓位补充LP22 Replenishm. Planning for Fixed Bins 补充。

目录第一部分:Create Material Master Data (3)步骤一:进入创建物料界面样(如需执行其它功能,操作方法类似.) (3)步骤二:创建物料(初始屏幕) (3)步骤三:创建物料 (4)第二部分:Change Material Master Data (8)步骤一:进入个更改物料界面样(如需执行其它功能,操作方法类似.) (8)步骤二:更改物料(初始屏幕) (8)步骤三:更改物料 (9)第三部分:Display Material Master Data (12)步骤一:进入显示物料界面样(如需执行其它功能,操作方法类似.) (12)步骤二:进入显示物料界面样(如需执行其它功能,操作方法类似.) (12)步骤三:显示物料 (13)第一部分:Create Material Master Data步骤一:进入创建物料界面样(如需执行其它功能,操作方法类似.)➢操作方法1-快捷方式:在“Command Field”输入事务代码-MM01,然后按“回车”或者“单击”。

➢操作方法2 -菜单方式:依次双击“SAP菜单→后勤→物料管理→物料主数据→物料→创建(一般)→MM01-立即”步骤二:创建物料(初始屏幕)➢操作1:物料→行业领域→物料类型➢操作2:选择视图→基本数据1→基本数据2→销售:销售组织数据1→销售:销售组织数据2→销售:一般/工厂数据→销售文本→→工厂→销售组织→分销渠道→步骤三:创建物料Tab-Page-基本数据1➢操作1:物料描述→基本计量单位→物料组→毛重→净重→重量单位✧注意:毛重、净重会带到Sales Order,D/N。

?一定要输吗?Tab-Page-基本数据2Tab-Page- 销售:销售组织数据1➢操作:产品组→交货工厂→税分类✧注意1:产品组只有一个选项-01,要识记!经常用!✧注意2:交货工厂这里必须要输入,否则会影响后续操作。

分销渠道工厂代码工厂描述税分类代码税分类描述3010 电子(深圳)有限公司No Value01-外销3012 电子(深圳)有限公司W/V AT 0 没有税02-内销3011 电子(深圳)有限公司No/ V AT 1 全额税Tab-Page- 销售:销售组织数据2➢操作:物料组1→物料组2✧注意1:物料组一共有五个,NT只用物料组1、物料组2.物料组1:Material Gp1-BU 物料组2:Material Gp2-Product Category✧注意2: For Raw Material in the Spare Part & Sample Orde,it will not maintained inthe Material Master ,and it will manually input in the SO.Tab-Page- 销售:一般/工厂➢操作:运输组→装载组✧注意1:除了要输入运输组和装载组,其他Field的的数据是从前面的基本数据带出来。

Material Mangement:MM01 - 创建物料主数据XK01 - 创建供应商主数据ME11 - 创建采购信息记录ME01 - 维护货源清单ME51N- 创建采购申请ME5A - 显示采购申请清单ME55 - 批准采购申请(批准组:YH)ME57 –分配并处理采购申请MB21 - 预留MB24 - 显示预留清单ME21N- 创建采购订单ME28 - 批准采购订单(批准组:YS)ME9F - 采购订单发送确认ME2L - 查询供应商的采购凭证ME31 - 创建采购协议MD03 - 手动MRPMD04 - 库存需求清单(MD05 - MRP清单)MRKO - 寄售结算MELB - 采购申请列表(需求跟踪号)ME41 - 创建询价单ME47 - 维护报价ME49 - 价格比较清单MI31 - 建立库存盘点凭证MI21 - 打印盘点凭证MI22 - 显示实际盘点凭证内容MI24 - 显示实际盘点凭证清单MI03 - 显示实际盘点清单MI04 - 根据盘点凭证输入库存计数MI20 - 库存差异清单MI07 - 库存差额总览记帐MI02 - 更改盘点凭证MB03 - 显示物料凭证ME2O - 查询供应商货源库存MB03 - 显示物料凭证MMBE - 库存总览MB5L - 查询库存价值余额清单MCBR - 库存批次分析MB5B - 查询每一天的库存MB58 - 查询客户代保管库存MB25 - 查询预留和发货情况MB51MB5S - 查询采购订单的收货和发票差异MB51 - 物料凭证查询(可以按移动类型查询)ME2L - 确认采购单/转储单正确MCSJ - 信息结构S911 采购信息查询(采购数量价值、收货数量价值、发票数量价值)MCBA - 核对库存数量,金额MM04 - 显示物料改变MMSC - 集中创建库存地点MIGO_GR根据单据收货:MB1C - 其它收货MB1A - 输入发货MB1B - 转储MB31 - 生产收货MB01 - 采购收货)MBST - 取消物料凭证MM60 - 商品清单ME31L- 创建计划协议ME38 - 维护交货计划ME9A - 消息输出MB04 - 分包合同事后调整MB52 - 显示现有的仓库物料库存MB90 - 来自货物移动的输出CO03 - 显示生产订单IW13 - 物料反查订单(清单)IW33 - 显示维修订单VA01 -创建销售订单VL01N - 参照销售订单创建外向交货单VL02N –修改外向交货单(拣配、发货过帐)VL09 –冲销销售的货物移动VF01 –出具销售发票VF04 –处理出具发票到期清单VF11 –取消出具销售发票Warehouse Mangement:LB01 Create Transfer Requirement 创建转储需求LB02 Change transfer requirement 修改转储需求LB03 Display Transfer Requirement 显示转储需求LB10 TRs for Storage Type 按仓储类型的转储请求LB11 TRs for Material 物料转储请求LB12 TRs and Posting Change for MLEat.Doc. 转储请求及物料凭证变更传送LB13 TRs for Requirement 按需求的转储请求LD10 Clear decentralized inventory diff. 清除分散的库存差异LD11 Clear differences for decentral.sys. 清除分散系统的差异LI01 Create System Inventory Record 创建系统库存记录LI02 Change System Inventory Record 修改系统库存记录LI03 Display System Inventory Record 显示系统库存记录LI04 Print System Inventory Record 打印系统库存记录LI05 Inventory History for Storage Bin 仓位的库存历史LI06 Block stor.types for annual invent. 冻结年库存仓储类型LI11 Enter Inventory Count 输入库存盘点LI12 Change inventory count 修改库存盘点LI13 Display Inventory Count 显示库存盘点数LI14 Start Inventory Recount 库存重新盘点开始LI20 Clear Inventory Differences WM 清除库存差异仓库管理WMLI21 Clear Inventory Differences in MM-IM 清除MM-IM 中的库存差额LL01 Warehouse Activity Monitor 仓库活动监控LLVS WM Menu 仓库管理菜单LN01 Number Ranges for Transfer Requirem. 转储需求编号范围LN02 Number Ranges for Transfer Orders 转储单编号范围LN03 Number Ranges for Quants 数量编号范围LN04 Number Ranges for Posting Changes 修改的数字范围记帐LN05 Number Ranges for Inventory 存货的编号范围LN06 Number Ranges for Reference Number 参考号编号范围LN08 Number Range Maintenance: LVS_LENUM 编号范围维护:LVS_LENUMLP10 Direct picking for PO 直接为采购单(PO)分检LP11 WM staging of crate parts WM 装箱部件待运LP12 Staging release order parts (WM-PP) 待运下达订单零件LP21 WM replenishment for fixed bins WM 固定仓位补充LP22 Replenishm. Planning for Fixed Bins 补充。

SAP物料需求计划流程SAP物料需求计划(Material Requirements Planning,简称MRP)是通过计划技术工具对物料需求进行预测和控制的一种方法。

它能够帮助企业进行准确的物料采购计划,确保在合适的时间、合适的数量和合适的地点提供所需的物料。

1.创建物料主数据:在SAP系统中,首先需要创建物料主数据。

物料主数据包括物料编码、物料描述、单位、供应商信息等。

通过物料主数据,系统能够识别不同的物料并对其进行有效管理。

2.制定物料需求计划:根据企业的销售计划、生产计划以及库存情况,制定物料需求计划。

在SAP系统中,可以通过MRP运行来自动产生物料需求计划。

MRP会根据预测的销售需求和生产计划,计算出每个物料的净需求量。

3.转换为采购需求:根据计算出的物料净需求量,将其转换为采购需求。

在SAP系统中,可以通过运行MRP运作计算出需要采购的物料种类、数量和采购日期。

这些采购需求会传输至采购部门,以便开始采购过程。

4.采购执行:采购部门收到采购需求后,开始执行采购活动。

在SAP系统中,可以将采购需求转化为采购订单。

采购订单包括了采购的物料种类、数量和交货日期等信息。

采购部门可以根据供应商的报价和交货能力,选择合适的供应商,并将采购订单发送给供应商。

5.供应商交货:供应商收到采购订单后,开始组织物料的生产制造或者提供服务,并按照约定的交货日期将物料送达到指定地点。

在SAP系统中,供应商可以将交货通知发送给企业,以便企业可以跟踪物料的到货情况。

6.库存管理:企业收到供应商交付的物料后,需要对物料进行库存管理。

在SAP系统中,可以通过库存管理模块,记录物料的入库、出库和库存数量等信息。

通过库存管理,企业可以及时了解库存情况,并进行适时的补货。

7.物料需求计划的更新:在使用物料的过程中,可能会出现市场需求的变化、生产计划的变更或者采购问题等情况。

在这种情况下,需要对物料需求计划进行更新。

在SAP系统中,可以通过运行MRP运作再次计算物料需求,并根据新的需求情况,进行调整和重新制定物料的采购计划。

sap物料事务代码Material Mangement:MM01 - 创建物料主数据XK01 - 创建供应商主数据ME11 - 创建采购信息记录ME01 - 维护货源清单ME51N- 创建采购申请ME5A - 显示采购申请清单ME55 - 批准采购申请(批准组:YH)ME57 –分配并处理采购申请MB21 - 预留MB24 - 显示预留清单ME21N- 创建采购订单ME28 - 批准采购订单(批准组:YS)ME9F - 采购订单发送确认ME2L - 查询供应商的采购凭证ME31 - 创建采购协议MD03 - 手动 MRPMD04 - 库存需求清单(MD05 - MRP 清单)MRKO - 寄售结算MELB - 采购申请列表(需求跟踪号)ME41 - 创建询价单ME47 - 维护报价ME49 - 价格比较清单MI31 - 建立库存盘点凭证MI21 - 打印盘点凭证MI22 - 显示实际盘点凭证内容MI24 - 显示实际盘点凭证清单MI03 - 显示实际盘点清单MI04 - 根据盘点凭证输入库存计数MI20 - 库存差异清单MI07 - 库存差额总览记帐MI02 - 更改盘点凭证MB03 - 显示物料凭证ME2O - 查询供应商货源库存MB03 - 显示物料凭证MMBE - 库存总览MB5L - 查询库存价值余额清单MCBR - 库存批次分析MB5B - 查询每一天的库存MB58 - 查询客户代保管库存MB25 - 查询预留和发货情况- 物料凭证查询(可以按移动MB51MB5S - 查询采购订单的收货和发票差异MB51类型查询)ME2L - 确认采购单/转储单正确MCSJ - 信息结构 S911 采购信息查询(采购数量价值、收货数量价值、发票数量价值)MCBA - 核对库存数量金额MM04 - 显示物料改变MMSC - 集中创建库存地点MIGO_GR 根据单据收货:MB1C - 其它收货MB1A - 输入发货MB1B - 转储MB31 - 生产收货MB01 - 采购收货MBST - ME31L- 创建计划协议ME38 - 维护交货计划取消物料凭证MM60 - 商品清单ME9A - 消息输出MB04 - 分包合同事后调整MB52 - 显示现有的仓库物料库存MB90 - 来自货物移动的输出CO03 - 显示生产订单IW13 - 物料反查订单(清单)IW33 - 显示维修订单VA01 -创建销售订单VL01N - 参照销售订单创建外向交货单VL02N –修改外向交货单(拣配、发货过帐)VL09 –冲销销售的货物移动VF01 –出具销售发票VF04 –处理出具发票到期清单VF11 –取消出具销售发票Warehouse Mangement:LB01 Create Transfer Requirement 创建转储需求LB02 Change transferrequirement 修改转储需求LB03 Display Transfer Requirement 显示转储需求LB10 TRs for Storage Type 按仓储类型的转储请求LB11 TRs for Material 物料转储请求LB12 TRs and Posting Change for MLEat.Doc. 转储请求及物料凭证变更传送LB13 TRs for Requirement 按需求的转储请求LD10 Clear decentralized inventory diff. 清除分散的库存差异LD11 Clear differences for decentral.sys. 清除分散系统的差异LI01 Create System Inventory Record 创建系统库存记录LI02 Change System InventoryRecord 修改系统库存记录LI03 Display System Inventory Record 显示系统库存记录LI04 Print System Inventory Record 打印系统库存记录LI05 Inventory History forStorage Bin 仓位的库存历史LI06 Block stor.types for annual invent.冻结年库存仓储类型LI11 Enter Inventory Count 输入库存盘点LI12 Change inventory count 修改库存盘点LI13 Display Inventory Count 显示库存盘点数LI14 Start Inventory Recount 库存重新盘点开始LI20 Clear Inventory Differences WM 清除库存差异仓库管理 WMLI21 Clear Inventory Differences in MM-IM 清除 MM-IM 中的库存差额LL01 Warehouse Activity Monitor 仓库活动监控LLVS WM Menu 仓库管理菜单LN01 Number Ranges for Transfer Requirem. 转储需求编号范围LN02 Number Ranges forTransfer Orders 转储单编号范围LN03 Number Ranges for Quants 数量编号范围LN04 Number Ranges for Posting Changes 修改的数字范围记帐LN05 Number Ranges for Inventory 存货的编号范围LN06 Number Ranges for Reference Number 参考号编号范围LN08 Number Range Maintenance: LVS_LENUM 编号范围维护:LVS_LENUMLP10 Direct picking for PO 直接为采购单PO分检LP11 WMstaging of crate parts WM 装箱部件待运LP12 Staging release order parts WM-PP 待运下达订单零件LP21 WM replenishment for fixed bins WM 固定仓位补充LP22 Replenishm. Planning for Fixed Bins 补充。

SAP常用名词解释Manufacture: 制造商Vendor: 供应商AML( Approval manufacture list): 合格制造商清单MM( Material management): 物料管理,包括采购和仓库管理.AVL( Approval vendor list): 合格供应商清单Info record: 采购资讯记录,记录Vendor与Material之间的关联信息主要是价格信息和有效期Source list: 来源清单,记录某料有哪些合格vendor供应,各vendor供应有效期限是多久.Quota arrangement: 配额协议,记录某料由哪些vendor供应,各vendor供应比例占多少,供应有效期限是多久.PR (Purchase Requisition): 采购物料前开立的请购单,一般是在Run MRP时根据实际需求自动产生,也可以手工开立,是采购下正式采购单的重要依据.PO (Purchase Order): 采购部开给供应商的正式订单.也是供应商交货和我们收货的重要依据.一般是根据PR转为PO.SA (Scheduling Agreement): 排程协议,相当于采购通常所说的“空白订单”,“Blanket Order”,一般订单数量比较大,而且SA不可以直接收货,必须在SA的每个Item中在维护具体的交货信息才可以作收货.SL (Schedule Line): 交货排程,即SA中所提到的每个Item中在维护具体的交货信息,只有维护了SL的SA才可以收料.一般是在Run MRP时根据实际需求自动产生.GR (Goods receive): 收货.当供应商交货后, 仓库根据PO/SA/SL将货收入系统仓库.GT(Goods transfer): 物料转移,比如说把11-1231-01这颗料A仓库转移到B仓库.GI (Goods Issue): 发料.比如工单开立后要发料到工单中, 产线才有料做生产的动作.MRP (Material Requirements Planning): 物料需求计划,采购下单的基本依据,根据demand.ROP (Reorder point): 再订购点, run MRP时当库存低于该水位时系统自动产生PR/SL/Plan order.PP: Production Planning 生产计划,与生产相关的事务处理, 如建立BOM, 开立工单, 计划物料需求, 生产排程等。

1系统登录1.1点击start→All Programs→SAP Front End→SAP Logon(界面1)1.2双击.PR2-Manufacturing Operations(界面2)界面1界面21.3在界面3输入账号和密码,回车,进入SAP系统界面提醒:连续输入三次错误密码,系统就会被锁住无法使用界面3界面41.4 界面4中,输入/N+事务代码表示关闭当前界面,打开另外一个界面;输入/O+事务代码表示保留当前界面,另外再打开一个界面输入/NEX退回到原始界面,其用途等同于F3,或点击2查询库存LS262.1在界面4输入LS26 , 回车界面52.2在界面5分别输入以下字段,回车W arehouse Number:QA1Material: P/NPlant:0851界面62.3004 Blocked-不良品仓库,不良品放置区域,材料状态为”S”(Blocked Stock)007 Contact-端子仓库902 GR Area External Rcpts-收货区域,协力公司送货,还未收到仓库里,一般材料状态为”Q”(Stockin Quality Control),通过接货检查合格后,解除”Q”并收到007中914 GI Area Production Orders-车间存放材料区域2.4Total Stock-总库存Available stock-可用库存Stock for putaway-即将入库数量Pick quantity-即将出库数量2.5通常车间申请材料创建TR→仓库创建TO→在007中产生Pick quantity →在914中产生Stock for putaway→车间接收实物→仓库confirm TO→007中数量减少,914数量增加3 查询新工厂库存MMBE3.1在界面4输入MMBE3.2在界面7输入以下字段,点击左上角运行按钮Material:P/NPlant:08523.3 在界面8中只能看到仓库和车间的总数Unrestricted use-可用数量Qual.inspection-待检数量Blocked-不良品数量界面7界面8 4查询材料单价ZPP2TR0154.1 在界面9输入以下字段, 点击左上角运行按钮Material number: P/NPlant:0851界面94.2表示每1000pc 1612046-2的价格为2.67元人民币5查询订单CO035.1输入订单号,回车界面105.2订单的标头:●Order:订单号200200946892;成品PN:1-1717651-9;Type: 订单的类型,ZSTD→标准生产订单;ZRWK→返修订单;Plnt:工厂代码0851;新工厂为0852;●Status:订单的状态;常用状态简写:CRTD新创建的订单;REL订单已下达;PRT订单已打印;PCNF部分确认;CNF最终确认;PDLV部分入库;DLV全部入库;GMPS已经发过料;MAPT订单缺料●T otal quant. 订单要求数量;●Delivered: 入库数量;●ExpectYieldVar: 入库差异;在订单做完最终确认后,系统会计算要求数量和入库数量的差异,并在此处显示;●Confirmed:下面的第一行时间是最后一次入库的时间;上图显示该订单最后一次入库时间为2007年1月8日;第二行时间为第一次作CO11生产确认的时间;上图为2007年1月4日;第三行时间为订单下达的时间;确切地说是订单Release的时间,不一定为车间领到订单的时间;●Floats:我们的计划排产类型是003,即领到订单到正式生产中间可以有一天准备的时间;生产完成到出货可以有一天的间隔。

SAP库房人员操作指南1.登录:双击桌面图标,打开程序2.进入程序,如进行测试,选择“22 Q21 Quality21”,如进行正式数据录入,选择“21 P11production”。

3.输入的登录名与密码,进入程序。

4.在运行代码框内输入仓库操作代码“/nmigo”。

5.进入库房操作界面6.辅材、备件、消耗品库房收货操作流程6.1在功能选择菜单中,选择“Goods receipt”。

6.2在“Purchase Order”后输入框内输入合同号,例如VS70575。

6.3程序界面显示该合同项下所有内容。

6.4在“Delivery Note”栏中填入入库单号,或者发票号,在“Qty”栏中填入实际收货数量,选择“Item OK”,保存。

6.5收货程序完成,记录文件编号入账。

7.主材收货流程:7.1在功能选择菜单中,选择“Goods receipt”。

7.2在“Purchase Order”后输入框内输入合同号,例如510009774。

7.3程序界面显示该合同项下所有内容。

7.4在“Delivery Note”栏中填入入库单号,或者发票号,在“Qty”栏中填入实际收货数量,在“Batch”内填入Batch ID(格式为MMDDYYshorttextXX),选择“Item OK”,保存。

7.5收货程序完成,记录文件编号(如5000530620)入账。

8.发货操作流程8.1在运行代码框内输入发货操作代码“/nmb1a”。

8.2在“Movement type”栏内键入代码“201”,在“Plant ”栏内键入代码“1766”,在“Storage location”栏内键入代码“0040”。

8.3进入发料界面。

在“Cost center”栏内键入代码“100”,在“Material”栏内键入主材编号,如“37-0024-02”(合同中明确标示),在“Quantity”栏内键入实际发料数量,在“Batch”栏内键入收货Batch ID,如“190508LF01”。

SAP:谈物料主数据中的物料状态SAP:谈物料主数据中的物料状态(作者:sapkevin)公司正在准备上线,在数据维护的过程中,作为PP的角色,我需要维护PP方面的几个视图。

我需要在MM02中搜索material status是99的物料,根据物料主数据的内容进行相应的维护操作。

对于需要采购的物料,我需要将这个material status改为01;对于不需要采购而是安排在工厂内加工或外协的物料,我需要将这个material status改为02。

MM的数据维护人员在MM02中搜索01状态的物料进行MM视图数据维护,维护完成后更改其值为02。

QM的数据维护人员在MM02中搜索02状态的物料进行QM视图数据维护,维护完成后更改其值为03。

FICO的数据维护人员在MM02中搜索03状态的物料进行FICO视图数据维护,维护完成后更改其值为10。

至此,物料主数据维护工作完成。

这只是我们公司的主数据维护逻辑,仅供看官参考。

其实我在之前的一篇文章“学习笔记-Material status物料状态”中已经把相关的内容讲过了。

只是当时是学习的目的而写的,现在通过这段时间的学习,更是加深了对Material Status的理解。

这样,我再巩固一下吧。

我们在用MM01/MM02创建或修改物料主数据时,可以在几个地方找到这个material status。

Basic data 1视图中的这个material status 是cross plant的,即跨工厂的。

是client level 的设置。

在Purchasing、MRP1、Costing 1和Work scheduling这4个视图中都能找到这个material status栏位,而且这4个栏位是指向同一个字段的,即在任何一个视图中作的改动,都会在其它三个视图中产生效果。

所以这也是我们这几个模块的人员在各自的视图中维护完成自己模块的数据后,改动这个material status 栏位,其它模块的维护人员就能看的到。