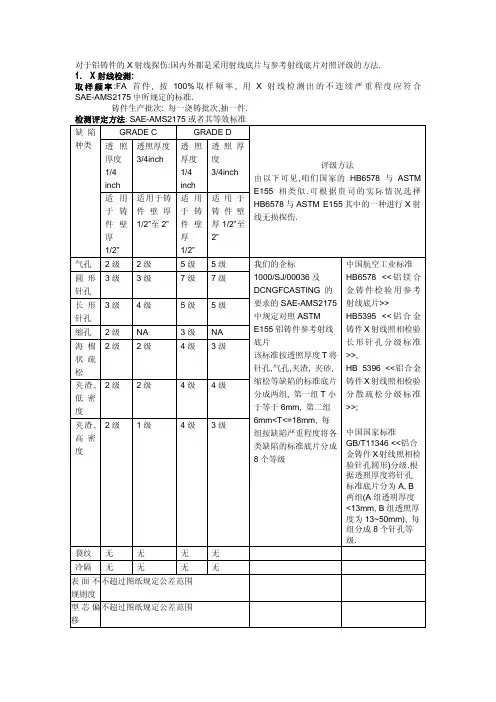

对于铝铸件的X射线探伤检查的标准

- 格式:pdf

- 大小:71.35 KB

- 文档页数:2

铝铸件超声波探伤标准

铝铸件超声波探伤标准可参考以下两个标准:

1. GB/T 50719-2012《超声波探伤检测技术规程》

这个标准主要规定了超声波探伤的通用技术要求,适用于各种材料的超声波探伤,包括铝铸件。

2. JB/T 4730-2005《承压设备无损检测》

这个标准针对承压设备的无损检测,其中包括了铝铸件的超声波探伤技术要求和评定方法。

铝铸件超声波探伤时,需根据实际情况选择合适的标准,并确保探伤过程符合相关技术要求。

在进行探伤操作时,应充分了解铝铸件的特性以及可能存在的缺陷类型,从而选择合适的探头、频率和探测方法。

此外,探伤人员需要具备相应的专业知识和技能,以确保探伤结果的准确性。

铝合金压铸件检验标准1.范围本标准规定了铝合金压铸件的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。

本标准仅适用于铝合金压铸件以及主机厂和供应商双方确认的其他发动机及其附件支架。

2.引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1182形状和位置公差.通则. 定义.符号.和图样表示法GB 2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2829周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB/T 表面粗糙度比较样块铸造表面GB/T 表面粗糙度比较样块抛光加工表面GB/T 表面粗糙度比较样块抛(喷)丸,喷沙加工表面GB 6414铸件尺寸公差GB/T 11350铸件机械加工余量GB/T 15114铝合金压铸件GB/T 15115压铸铝合金技术要求化学成分铝合金的化学成分应符合 GB/T15115 的规定。

力学性能当采用压铸试样检验时,其力学性能应符合 GB/T15115 的规定。

当采用压铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的 75%。

3. 3 压铸件尺寸压铸件的几何形状和尺寸应符合零件图样的规定。

压铸件的尺寸公差应按 GB6414 的规定执行。

压铸件有形位公差要求时,可参照 GB/T15114;其标注方法按 GB/T1182 的规定。

压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。

压铸件需要机械加工时,其加工余量按 GB/T11350 的规定执行。

压铸件质量要求压铸件应符合零件图样的规定。

表面质量压铸件表面粗糙度应符合 GB/ 的规定。

压铸件表面不允许有裂纹、欠铸、疏松、气泡和任何穿透性缺陷。

检验铝铸件质量9大标准及处理方案-

1. 外观质量:检查铝铸件表面是否有气孔、夹渣、表面粗糙等缺陷,应采取去毛刺、打磨等方式处理。

2. 尺寸精度:检查铝铸件的尺寸是否符合要求,如存在尺寸偏差,可以通过机械加工或重新调整模具来处理。

3. 材质成分:通过化学成分分析检查铝铸件的材质成分是否符合标准要求,如有偏差,可以重新选择合适的材料。

4. 机械性能:通过拉伸、硬度等机械性能测试检查铝铸件的强度、硬度等机械性能是否达到要求,如不符合,可以进行热处理或调整合金配方。

5. 内部缺陷:采用X射线或超声波探伤等方法检查铝铸件的内部是否存在气孔、裂纹等缺陷,可采取疏松处理、补焊等方式。

6. 表面处理:对铝铸件进行表面处理,如喷漆、阳极氧化、电镀等,以提高铝铸件的耐腐蚀性和美观度。

7. 焊接质量:如果铝铸件需要进行焊接,需要检查焊接工艺和焊接质量,如焊接缺陷,可进行补焊或重新焊接。

8. 寿命、耐久性:通过模拟使用条件或实际使用过程中的试验,检查铝铸件的寿命和耐久性,如不符合要求,可采取增加材料厚度、改进结构等方式进行改进。

9. 环境适应性:根据铝铸件的应用环境,检查其对温度、湿度、腐蚀等环境因素的适应性,如不适应,可进行材质改进或表面处理等方式来提高适应性。

铝合金压铸件检验标准1.范围本标准规定了铝合金压铸件的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。

本标准仅适用于铝合金压铸件以及主机厂和供应商双方确认的其他发动机及其附件支架。

2.引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

形状和位置公差.通则.定义.符号.和图样表示法GB/T 1182GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)表面粗糙度比较样块铸造表面GB/T 6060.1GB/T 6060.4 表面粗糙度比较样块抛光加工表面GB/T 6060.5 表面粗糙度比较样块抛(喷)丸,喷沙加工表面GB 6414 铸件尺寸公差GB/T 11350 铸件机械加工余量GB/T 15114 铝合金压铸件GB/T 15115 压铸铝合金3.技术要求3.1化学成分铝合金的化学成分应符合GB/T15115的规定。

3.2 力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定。

3.2.2当采用压铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%。

3. 3 压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合零件图样的规定。

3.3.2压铸件的尺寸公差应按GB6414的规定执行。

3.3.3压铸件有形位公差要求时,可参照GB/T15114;其标注方法按GB/T1182的规定。

3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。

3.3.5压铸件需要机械加工时,其加工余量按GB/T11350的规定执行。

3.4压铸件质量要求3.4.1压铸件应符合零件图样的规定。

铝铸件超声波探伤标准铝铸件超声波探伤是一种常用的无损检测方法,用于检测铝铸件内部缺陷。

该方法利用超声波在材料中的传播和反射特性来检测铝铸件中的缺陷,并根据超声波的反射信号进行分析和评估。

铝铸件超声波探伤标准是指在进行铝铸件超声波探伤时,所采用的评定和判断缺陷的标准和规范。

下面将介绍铝铸件超声波探伤标准的内容和要点。

一、设备标准铝铸件超声波探伤设备应符合相关国家标准,设备需要进行定期校准和维护,确保其准确性和稳定性。

二、操作规范1.操作人员需经过相关培训和考核,熟知探伤设备的使用方法和操作规程。

2.在进行探伤前,应先对铝铸件进行清洁和除锈处理,以确保超声波的传播和反射信号的准确性。

3.探伤操作过程中,应保持仪器和探头与被测铝铸件的良好接触,避免产生干扰。

4.探头的选择应根据被测铝铸件的形状和尺寸进行合理选择,以提高探测的准确性和可靠性。

5.在探伤时,应避免超声波束的散射和干扰,确保探测信号的清晰度和可辨识度。

三、缺陷评定标准铝铸件超声波探伤主要针对以下几种缺陷进行评定和判断:1.正常区域:超声波信号均匀,无异常反射信号。

2.孔隙及气孔:一般情况下,孔隙和气孔的反射信号较小,形状较规则。

根据反射信号的强度和形状,评定缺陷大小和程度。

3.气泡:气泡为圆形或近似圆形,呈现出明显的回声信号。

根据回声信号的形状和强度,评定缺陷大小和程度。

4.沙眼:沙眼一般为局部区域的密集孔隙,形状不规则。

根据反射信号的强度和形状,评定缺陷大小和程度。

5.夹渣:夹渣为夹杂在铝铸件中的非金属物质。

根据反射信号的强度和形状,评定缺陷大小和程度。

四、缺陷评级标准铝铸件超声波探伤会对检测到的缺陷进行评级,一般采用以下几级评级标准:1.表面缺陷:缺陷位于铝铸件表面,不影响零件的使用功能和力学性能。

2.一级缺陷:缺陷位于铝铸件内部,不影响零件的使用功能和力学性能,但需要进行处理和修补。

3.二级缺陷:缺陷位于铝铸件内部,对零件的使用功能或力学性能有一定影响,需要进行处理和修补。

hb6578铝镁合金铸件检验用标准参考射线底片HB6578是一种常用的铝镁合金铸件材料,在进行检验时需要参考相关标准以有效评估其质量和性能。

以下是与HB6578铝镁合金铸件检验相关的标准参考内容,文中不包含链接。

1. GB/T 15115-2009 铝合金压铸件检验标准:该标准规定了铝合金压铸件的外观和尺寸检验、物理性能检验、化学成分检验、机械性能检验、拉伸性能检验、硬度检验、断裂韧性检验、金相组织检验、热膨胀性能检验等项目的检验方法和要求。

2. GB/T 12360-2017 硬度计量规范:该标准规定了硬度试验机的检验项目和方法,其中也包括铝合金材料的硬度检验方法。

3. GB/T 14729-2018 金属材料的拉伸试验方法:该标准规定了金属拉伸试验的测试设备、试验样品的制备要求、试验过程和数据处理方法,适用于铝合金铸件的拉伸性能检验。

4. GB/T 2611-2007 金属标准硬度计检定规程:该标准规定了金属硬度计的检定项目、检定方法、检定程序和结果评定等要求,适用于铝合金铸件中使用的硬度计的校准和检定。

5. GB/T 223.50-2019 钢铁和合金化学分析方法第50部分:铝和铝合金工业纯铝化学分析方法:该标准适用于铝合金材料中铝含量的测定,可以作为HB6578铝镁合金铸件中铝元素含量检验的参考方法。

6. GB/T 3880-2018 铝及铝合金板、带标准:该标准规定了铝及铝合金板、带的规格和尺寸、外观质量和物理性能要求,可作为参考,评估HB6578铝镁合金铸件的外观质量和尺寸准确性。

7. GB/T 13296-2013 铝镁合金阳极氧化膜检验方法:该标准规定了铝镁合金阳极氧化膜的检验方法,包括氧化膜层厚度的测定、颜色和外观的评定、膜层孔洞的检测等项目,可用于HB6578铝镁合金铸件的氧化膜质量检验。

以上是与HB6578铝镁合金铸件检验相关的标准参考内容。

通过参考这些标准,可以对铝镁合金铸件的外观、尺寸、物理性能、化学成分、机械性能、硬度、断裂韧性、金相组织、热膨胀性能等方面进行全面检验,确保产品质量和性能的稳定性和可靠性。

铝合金压铸件检验标准1.范围本标准规定了铝合金压铸件的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。

本标准仅适用于铝合金压铸件以及主机厂和供应商双方确认的其他发动机及其附件支架。

2.引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1182 形状和位置公差.通则.定义.符号.和图样表示法GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB/T 6060.1 表面粗糙度比较样块铸造表面GB/T 6060.4 表面粗糙度比较样块抛光加工表面GB/T 6060.5 表面粗糙度比较样块抛(喷)丸,喷沙加工表面GB 6414 铸件尺寸公差GB/T 11350 铸件机械加工余量GB/T 15114 铝合金压铸件GB/T 15115 压铸铝合金3.技术要求3.1化学成分铝合金的化学成分应符合GB/T15115的规定。

3.2 力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定。

3.2.2当采用压铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%。

3. 3 压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合零件图样的规定。

3.3.2压铸件的尺寸公差应按GB6414的规定执行。

3.3.3压铸件有形位公差要求时,可参照GB/T15114;其标注方法按GB/T1182的规定。

3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。

3.3.5压铸件需要机械加工时,其加工余量按GB/T11350的规定执行。

3.4压铸件质量要求3.4.1压铸件应符合零件图样的规定。

铝铸件和镁铸件检测用标准参照射线照片本标准以固定的名称E 155发布;紧跟名称后的数字表示最初采用的年份或在进行了修订的情况下的最近修订的年份。

圆括号中的数字表示最近批准的年份。

上标易普西龙(ε)表示在最近修订或重新批准时进行了编辑更改。

这些参照射线照片由质量控制委员会和宇航工业联合会的宇航研究和试验协会合作开发的。

本标准已被批准在国防部机构使用。

1. 范围1.1 这些参照射线照片图解说明了可能在铝合金和镁合金铸件中发现的缺陷的类型和程度。

图解的铸件厚度为1.4英寸(6.35 mm)和3.4英寸(19.1 mm)。

1.2 在没有其它可以应用文件时,对其它材料厚度,如果已经证明可以应用时和在采购商和制造商之间已达成协议的场合,可以使用本文件。

1.3 用英寸-磅单位标明的数值应视为标准数值。

1.4 本标准的主旨不是来阐述所有的安全相关点,如果有,只是与其使用相关联。

建立合适的安全和健康规则并在使用前确定规则条款的适用性,这些是本标准的使用者的责任。

注1 -卷I:该套参照射线照片包含13片覆盖了铝合金铸件中的缺陷的照片和10片覆盖了镁合金铸件中的缺陷的照片。

每片照片都是用8.5英寸宽11英寸长(216 mm宽279 mm长)的纸板框架框着,并且每片照片图解说明在约2英寸宽2英寸长(51 mm宽51 mm长)的面积内的缺陷的8个严重级别。

这些纸框含在10.5英寸宽11.5英寸长(267 mm宽292 mm长)的套具内。

卷II:该套参照射线照片仅包含4片覆盖了镁合金铸件中的缺陷的照片。

每片照片都是用8.5英寸宽11英寸长(216 mm宽279 mm长)的纸板框架框着,并且每片照片图解说明缺陷的8个严重级别(除了离散缺陷以外,这里对每种缺陷只给出了一个例子)。

注2 -参照射线照片E 505包含了适用于厚度在1英寸(25 mm)以下的铝压铸件和镁铸件的参照射线照片。

2. 引用文件2.1 ASTM标准:E 94 射线探伤指导E 142 射线探伤质量控制方法E 505 铝压铸件和镁压铸件检测用参照射线照片E 1316 无损探伤术语2.2 ASTM附件:铝铸件和镁铸件检测用标准参照射线照片:卷I,铝铸件和镁铸件卷II,镁铸件3. 术语3.1 定义-本标准使用的定义可能会在术语E 1316中找到。

铝合金铸件超声波探伤标准

铝合金铸件超声波探伤标准包括ISO 1086(铝和铝合金——超声波探伤方法)、EN 571-2(铝合金——第2部分:超声波探伤)、ASTM E 1640(铝和铝合金超声波探伤方法)。

这些标准规定了铝铸件超声波探伤的原理、设备、操作方法、结果评价等方面的内容。

另外,超声波探伤方法有多种,如静音评定法、等级评定法、比较反射法和信号处理法。

静音评定法是根据超声波探伤的信号幅度来判断缺陷的深度和大小;等级评定法是将缺陷按照一定等级划分,评定缺陷的严重程度;比较反射法是将铝合金样品和标准试块比较,分析超声波探伤信号差异来判断铝合金的质量;信号处理法是通过数学算法处理超声波信号,从而得到更准确的缺陷信息。

请注意,在进行铝合金铸件超声波探伤时,需要遵守相关标准和操作规程,确保探伤结果的准确性和可靠性。

ASTM E505-01铝和镁型模铸件标准参考X射线照片1. 范围1.1本标准参考X射线照片示例出铝合金和镁合金型模铸件中可能产生的不连续性种类和严重程度。

它们用于:1.1.1作为识别X射线照相检验发现的不连续性及其种类和严重程度区别的指南1.1.2不连续性的X射线照片图例以及涉及验收标准、规范和图纸的术语。

1.1.3规定以英寸-磅为标准值。

注1- 参考X射线照片由5块8.5英寸x11英寸纸板框构成,包含的X射线照片涉及铝、镁合金型模铸件中的不连续性。

前四个框架各包含有2组4个等级,随严重性递增,最后的框架包含2个无等级的X射线照片。

5个框架包含在10.5x11.5英寸环装订封套内。

注2- 本参考X射线照片适用于厚度2英寸以下的铝、镁铸件,包含在用于检验铝、镁铸件的ASTM E155参考射线照片I和II卷内。

1.2 两种图例包括:1.2.1 等级- 三种不连续对应于铝型模铸件,三种不连续对应于镁型模铸件,各图例有四个等级,按严重性递增。

A类不连续性图例用于厚度1/8英寸(3.2mm)和5/8英寸(15.9mm)的铝、镁型模铸件;B类不连续性图例用于厚度1/8英寸的铝、镁型模铸件;C类不连续性图例用于厚度5/8英寸的铝、镁型模铸件。

1.2.2 无等级- 一种不连续性的一个图例用于厚度0.20英寸(5.1mm)的铝型模铸件;一种不连续性的一个图例用于厚度1/8英寸(3.2mm)的镁型模铸件。

1.3 只要能够适用并在买方和制造方之间达成协议,本文件可用于其他材料、厚度或者其他X射线能量水平。

1.4 本标准没有涉及其应用中的安全问题。

采用本标准的用户应制定适当的安全防护与健康保障措施并在使用前确定适用的规章制度。

2. 参考文件2.1 ASTM标准:E 94 X射线照相检验指南E 155 铝、镁铸件检验参考X射线照片E 1316 无损检验术语2.2 ASTM附件:铝、镁型模铸件参考X射线照片3. 术语3.1 定义- 说明本文件中所使用的术语,见ASTM E 1316中的术语。

目次范围 (1) 1规范性引用文件 (1) 2术语和定义 (1) 3符号 (4) 4订货须知 (4) 5计算机射线照相技术分级与补偿规则 (5) 67 一般要求 (6)8 检测技术 (7)9 图像评定 (21)10 检测记录和报告 (21)附录A(资料性)环形铸件最少透照次数的确定 (23)附录B(规范性)图像最低像质值 (28)附录C(规范性)基本空间分辨率的确定 (31)附录D(规范性)归一化信噪比的确定 (35)附录E(规范性)最小灰度值的确定 (37)附录F(资料性)关于灰度值论述 (40)铸件工业计算机射线照相检测1 范围本文件规定了铸件采用存储磷光成像板(IP)的工业计算机X和γ射线照相检测技术分级和补偿规则、一般要求、检测技术、图像评定等。

本文件适用于钢、铁、铜及铜合金、镍及镍合金、镁及镁合金、铝及铝合金、钛及钛合金等材料的铸件,其它金属材料铸件也可参照使用。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GBZ 98 放射工作从业人员健康标准GBZ 117 工业探伤放射防护标准GB/T 5677 铸件射线照相检测GB/T 9445 无损检测人员资格鉴定与认证GB/T 12604.2 无损检测术语射线照相检测GB 18871 电离辐射防护与辐射源安全基本标准GB/T 21355 无损检测基于存储磷光成像板的工业计算机射线照相检测系统分类GB/T 23901.1 无损检测射线照相检测图像质量第 1部分: 丝型像质计像质值的测定GB/T 23901.2 无损检测射线照相检测图像质量第 2部分:阶梯孔型像质计像质值的测定GB/T 23901.5无损检测射线照相检测图像质量第5部分:双丝型像质计图像不清晰度的测定GB/T 23910 无损检测射线照相检测用金属增感屏GB/T 25758(所有部分)无损检测工业X射线系统焦点特性GB/T 39427 无损检测工业Ir192伽玛射线源尺寸测定方法3 术语和定义GB/T 12604.2界定的以及下列术语和定义适用于本文件。

ASTM铸钢件放射照片评定标准(参考)铸钢件放射照片评定标准(参考)这个标准被发表在固定名称E446;紧跟在名称后的数字表明最初采用的年,或版本,最终版的年。

圆括号中的数表明最后重新批准的年。

一个上角标的希腊字母表明社论从最后版本或重新批准起改变。

该标准被国防部批准使用。

1.范围1.1这些参考放射照片2说明在断面厚度达到2英寸(51mm)钢铸件中存在的各种类型和间断程度。

(注 1)注1-先前用于这个厚度的参考放射照片是列于E 71标准中,但包括现在很少使用的γ源,即,镭。

当前文件被更新,包含几种类型的收缩或类别C间断,并取消了这些裂缝和热撕裂的分类,仅分别保留了一个示例。

更厚的部分的参考放射照片可以在E 186和E 280中查找。

1.2这些参考实例包括独立的三套(注2)如下:(1)中压(额定250-kVp)X射线。

(2)1-MVX射线和铱-192辐射,和(3)2-MV至4-MV X射线和钴-60辐射。

每套只能用于与相等的辐射的产品的放射照片比较。

应当确认,每种能量水平不能适用于文件所包含的全部的厚度范围。

每套包括6类按严重程度的递增分级的间断和4类不分级的间断,仅提供了一些示例。

如下:1.2.1A类-气孔;严重程度1到5。

1.2.2B类-夹砂和夹渣;严重程度1到5。

1.2.3C类-收缩;4种:1.2.3.1CA-严重程度1到5。

1.2.3.2CB-严重程度1到5。

1.2.3.3CC-严重程度1到5。

1.2.3.4CD-严重程度1到5。

1.2.4D类-裂缝;1实例。

1.2.5E类-热撕裂;1实例。

1.2.6F类-嵌入物;1实例。

1.2.7G类-斑点;1实例。

注 2-实例如下:卷Ⅰ中压(额定250-kVp)X射线参考放射照片-一套34张照片(5*7英寸)装订成15*17英寸的活页图册。

卷Ⅱ 1-MV X射线和铱-192参考放射照片-一套34张照片(5*7英寸)装订成15*17英寸的活页图册。

卷Ⅲ 2-MV至4-MV X射线和钴-60参考放射照片-一套34张照片(5*7英寸)装订成15*17英寸的活页图册。

铝合金压铸件检验标准.doc铝合金压铸件检验标准1.范围本标准规定了铝合金压铸件的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。

本标准仅适用于铝合金压铸件以及主机厂和供应商双方确认的其他发动机及其附件支架。

2.引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1182 形状和位置公差 . 通则 . 定义 . 符号 . 和图样表示法GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB/T 表面粗糙度比较样块铸造表面GB/T 表面粗糙度比较样块抛光加工表面GB/T 表面粗糙度比较样块抛(喷)丸,喷沙加工表面GB 6414 铸件尺寸公差GB/T 11350 铸件机械加工余量GB/T 15114 铝合金压铸件GB/T 15115 压铸铝合金3.技术要求化学成分铝合金的化学成分应符合GB/T15115的规定。

力学性能3.2.1 当采用压铸试样检验时,其力学性能应符合GB/T15115 的规定。

3.2.2 当采用压铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%。

3.3 压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合零件图样的规定。

3.3.2压铸件的尺寸公差应按GB6414 的规定执行。

3.3.3压铸件有形位公差要求时,可参照GB/T15114 ;其标注方法按GB/T1182 的规定。

3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准。

3.3.5压铸件需要机械加工时,其加工余量按GB/T11350 的规定执行。

压铸件质量要求3.4.1压铸件应符合零件图样的规定。

铝合金铸件内部质量检验的要求及方法发表时间:2019-03-27T15:56:53.977Z 来源:《基层建设》2018年第35期作者:黄欢[导读] 摘要:铝合金铸造工艺性能,通常理解为在充满铸型、结晶和冷却过程中表现最为突出的那些性能的综合。

陕西法士特齿轮有限责任公司陕西宝鸡 722409摘要:铝合金铸造工艺性能,通常理解为在充满铸型、结晶和冷却过程中表现最为突出的那些性能的综合。

流动性、收缩性、气密性、铸造应力、吸气性。

铝合金这些特性取决于合金的成分,但也与铸造因素、合金加热温度、铸型的复杂程度、浇冒口系统、浇口形状等有关。

为了更好的将其加以利用,在接下来的文章中,将围绕铝合金铸件内部质量检验的要求及方法展开详细分析。

关键词:铝合金;铸件;质量检测;要求;方法引言:近年来,铝合金铸件的铸造技术得到了很大发展,铝铸件的产量逐年提高,现已在兵器、航空、航天、纺织等领域得到越来越广泛的应用,铸件质量要求也越来越严格。

在铸件质量的所有特性中,内部质量是决定铸件整体质量的关键因素。

同时,铸件内部质量的水平,也反映了铸造工艺水平的优劣。

因此,铸件内部质量缺陷的控制是铸造技术人员始终要解决并提高的目标。

一、内部质量的含义简析铝合金铸件内部质量通俗地讲是指铸件内部缺陷满足相关标准要求的程度。

这些缺陷一般包括裂纹、针孔、气孔、缩孔、疏松、偏析及夹杂物,由于这些缺陷的存在,往往会导致铸件的物理性能、力学性能及金相组织发生改变,给铸件的使用带来严重的隐患。

因此,内部质量是铸件生产和检验首要的控制因素。

二、铝合金铸件内部质量检验的要求以及方法目前,我国铝合金铸件的检验有两个标准,一个是GB/T9438—1999《铝合金铸件》国家标准,一个是HB963—2005《铝合金铸件》航空标准。

两个标准对内部缺陷的要求有相同的地方,也有不同之处,主要是由于行业不同,使用要求有差异,但基本的要求和检验方法是相同的。

两个标准根据铸件在使用中的重要程度,将铸件分为三类。