加工中心程序传输

- 格式:ppt

- 大小:12.46 MB

- 文档页数:57

一、FANUC加工中心U盘CF卡机床数据线三种方法传程

序

1.四种通道:在MDI模式——OFFSET—设定一-I/O通道

0 9600

1:电脑连线(19200)

4 : CF 卡

17: U 盘

2.CF卡和U盘传程序:

在EDIT编辑模式——PROG—-列表一操作-■设备一一M 卡(或U盘)---- F输入-一键入要选择程序的排列顺序号(如:

4)--一点F设定-一-键入新建的程序名(如:5020)一一点0

设定-一执行-一-切换到程序自动模式一一看到了调入的程序;

3.CF卡在线加工传输(程序较大,超过512KB):

在RMD连线模式-一PROG-一列表一操作——设备——M卡——

键入要选择程序的顺序号(如:2)---按DNC--- 按绿色循环

启动键---点PROG查看运行的程序

4.机床数据线在线传输加工:

在RMT连线模式-一-先按绿色启动键预接受(注意此时的进给

倍率和快速移动倍率都调到0%,预防突然动作)-一用CIMCOEDIT.

EXE传输软件一-打开程序-一机床通讯一-发送-一然后逐渐调

大进给倍率。

1.注意:在RMT连线模式也可以启用单段加工功能,在按到M6T1

换刀指令时要多按几次绿色启动键才能循环过去,因为换刀

是一个复合指令,它内部其实有好几段程序。

2.注意:在CIMCOEDIT. EXE软件一-DXC设置一-设置S——波特率

19200 (不同的机

床波特率不一样,要设置的和机床的一样)。

数控加工是利用程序控制机床的加工方式,程序的编制可以采用人工编程或者图形软件编程,但大多编程工作都是在电脑上完成的,而目前大多数的数控机床都是拥有与电脑连接的功能的,比如雕铣机和加工中心,可很多人并不知道雕铣机怎么用电脑传输程序,这就为大家介绍两种用电脑传输程序的操作方法与步骤,以供大家参考。

一、利用电脑网络向雕铣机传输程序利用电脑网络传输程序的方法是通过网线连接雕铣机与电脑后,从雕铣机的控制器选择程序文件拷贝到数控系统中,一般电脑与设备建立网络连接后,控制器是可以直接找到电脑映射到控制器中的硬盘的,所以需要提前将程序文件存放在映射到控制器的盘符中。

具体方法与步骤如下:1、连接好网络线,电脑开机进入系统,控制器开机进入系统。

2、按雕铣机的[PROG]程序功能组键→按[EDIT]编辑键→按[总管]键→按[拷贝]键。

3、在盘符选择栏中选择电脑映射到控制器的盘符“D”。

4、选择所需要传输的程序名,再按[确定]键。

5、在出现的对话框中输入目的档案名后,再按[确定]键。

二、利用串行口向雕铣机传输程序利用串行口向雕铣机传输程序的方法,是在电脑上面进行操作的,但同时需要对雕铣机的控制器进行操作,具体方法与步骤如下:1、连接好雕铣机与电脑的串行通讯线,电脑开机进入系统,控制器开机进入系统。

2、电脑打开传输软件,设置程序文件的传输参数。

3、打开将要传输的程序文件。

4、雕铣机控制器上按[PROG]键→按[EDIT]键→按[通讯]键→按[协定]键。

5、在出现的窗口中设置与电脑相同的传输参数,然后按[确定]键。

6、按[读取]键,等待电脑传送程序文件。

7、在电脑上点击“send”,程序文件开始传送,控制器显示屏上会逐行显示收到的程序文本。

8、按[储存]键,将窗口中的程序文件储存。

FANUC加工中心拷贝程序超数据范围在SETTING画面I/O通道一项中设定I/O=4(或者CNC的20号参数设定为4)。

(将CF卡要插在CF转PCMCIA适配器里),再插到液晶屏左侧的PCMCIA插槽里。

在程序画面备份系统的全部程序时输入O9999,备份某一程序时只需要输入该程序号,依次按下[PUNCH],[EXEC]可以把程序传出到CF卡中。

CF卡中程序复制到另外一台机床上:1)在SETTING画面I/O通道一项中设定I/O=4。

2)让系统处于EDIT方式。

3)在系统编辑画面翻页,在软键菜单下选择“卡”,可察看CF 卡状态。

4)按下功能键,显示程序内容画面或者程序目录画面。

5)按下软键[(OPRT)],中文为[操作]键。

6)按下最右边的软键(菜单扩展键)。

7)输入地址O后,输入程序号。

如果不指定程序号,就会使用计算机中默认的程序号。

8)按下软键[READ]或[读入]然后按[EXEC]或[执行],程序被输入,并赋以第7步中指定的程序指定与已存在的程序相同的程序号如果试图以与已有的程序相同的程序号注册新程序,就会出现P/S报警073号,并且该程序不能被注册进去。

【软件】FANUC系统用CIMCO软件传输程序步骤数控驿站CIMCO软件使用步骤1:连线随机配备的RS232线,务必关机插拔,同时确保两端连接可靠。

2:电脑端设置打开CIMCO文件,点机床通讯――DNC设置――FANUC――设置。

端口COM1――停止位2――奇偶位偶――波特率19200――数据位7――流控制软件,其他不动。

接收设置:接收超时设1,时间设置越长,传输完成得越慢。

发送设置:握手超时和每行延时均设1,其余不动。

设完后确定保存退出。

3:机床端设置I/O通道设0或1,这里设0。

101.0设1,101.3设0,102设0(意为RS232C),103设12。

其他参数含义如下:101参数。

103参数波特率选择。

4:传输过程分由电脑传到机床和由机床传到电脑。

4.1由电脑传程序到机床。

如现在要把电脑上名为O1234的程序传入机床并改名为O1235,先在机床端操作。

找到读入,按下。

弹出P设定。

输入新名字O1235。

按下执行。

会看见输入红字在闪烁。

图中未见。

再到电脑端点击机床通讯,发送当前文件。

选择之前设好的FANUC。

显示在传送中。

传送完成。

机床内存程序列表可见程序O1235,表示传输成功。

要点在于先在机床端做好读入准备,再在电脑端发送。

4.2由机床传程序到电脑。

如要把机床内存中的程序O0016传入电脑。

同理找到输出,按下,输入要传输的程序名。

如果不指定程序名,所有程序都会输出。

按下执行,会有红字输出闪烁。

在电脑端点击接收。

选择机床为FANUC。

显示接收中。

电脑显示O0016内容。

如果P设定不指定程序名,所有程序传入。

O1235,O0016均可见。

以上即是用RS232和CIMCO传程序过程,由于是把文件整个导入机床,所以这种方法不适用于大型程序。

如有大型程序需要在线加工可用ServU软件。

三菱M70常用传输方法1CF卡使用方法1.1CF卡传输方法(1)1.1.1数据输入输出(1)将CF卡插入卡槽。

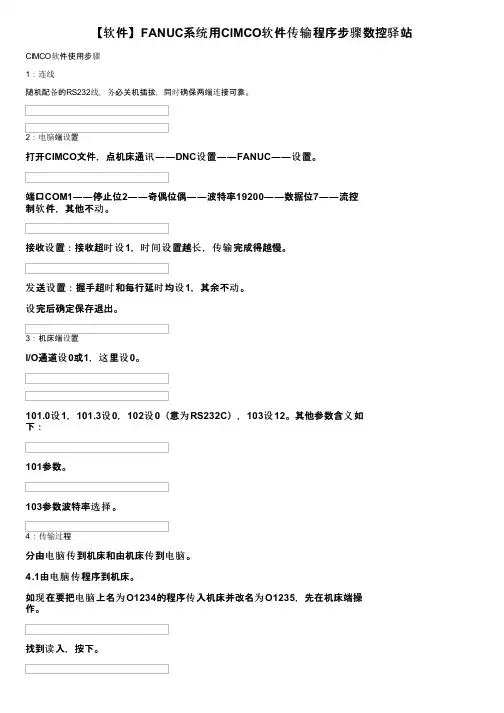

(2)按下“MAINTE”,然后按下“I/O”,进入输入/输出画面。

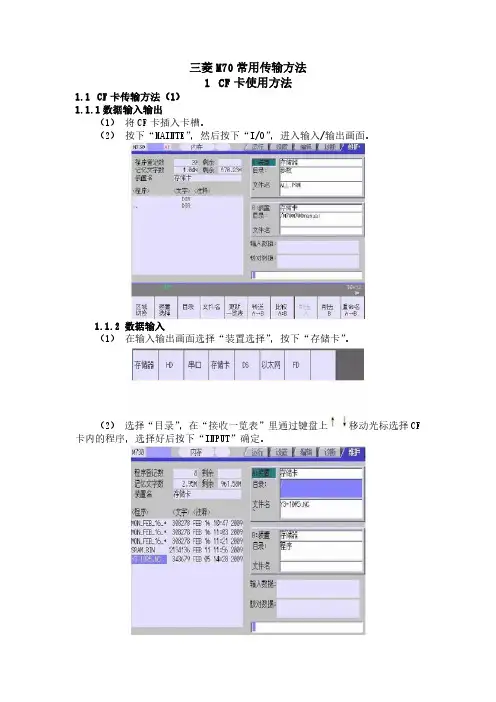

1.1.2数据输入(1)在输入输出画面选择“装置选择”,按下“存储卡”。

(2)选择“目录”,在“接收一览表”里通过键盘上移动光标选择CF 卡内的程序,选择好后按下“INPUT”确定。

(3)在输入输出画面选择“区域切换”(从A装置切换到B装置)。

(4)按下“装置选择”,选择“存储器”(以将加工程序存入NC内存为例)。

(5)选择NC存放输入信息的特定位置,如输入加工程序,选择“程序”。

(6)选择“传送A B”,再按“Y”键,此时程序开始输入。

1.1.3数据输出(1)在输入输出画面选择“装置选择”,按下“存储器”。

(2)选择“目录”,在“接收一览表”里通过键盘上移动光标选择CF 卡内的程序,选择好后按下“INPUT”确定。

(3)在输入输出画面选择“区域切换”(从A装置切换到B装置)。

(4)按下“装置选择”,选择“存储卡”(以存储卡为例)。

(5)选择“传送A B”,再按“Y”键,此时程序开始输出。

1.2CF卡使用方法(2)1.2.1CF卡与系统存储器间程序的传输(1)进入EDIT主画面(2)按下“I/O”键进入程序传输画面,通过键盘光标键进行A、B装置切换,根据装置选择提示通过字母选择好A、B装置1.2.2程序由存储器传入CF卡(1)选择到A装置处,按下“文件设定”键,进入程序选择画面(2)找到要传输的程序,按下INPUT键选定该程序(3)按下显示器下面最左边带三角标识向左指示的返回键,返回到程序传输画面(4)选择到B装置处,按下“文件设定”键,此时可对要传出的程序重新命名,输入程序名,并按下INPUT键确认。

如不需重新命名,可跳过该步骤。

(5)按下显示器下面最左边带三角标识向左指示的返回键,返回到程序传输画面(8)按下“A B”按键,程序即可由存储器传入存储卡2.3将程序由CF卡传入存储器其操作步骤与程序由存储器传入存储卡类同。

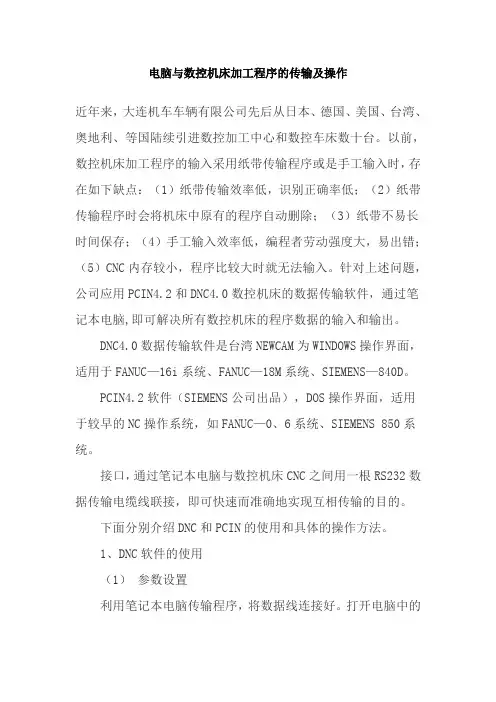

电脑与数控机床加工程序的传输及操作近年来,大连机车车辆有限公司先后从日本、德国、美国、台湾、奥地利、等国陆续引进数控加工中心和数控车床数十台。

以前,数控机床加工程序的输入采用纸带传输程序或是手工输入时,存在如下缺点:(1)纸带传输效率低,识别正确率低;(2)纸带传输程序时会将机床中原有的程序自动删除;(3)纸带不易长时间保存;(4)手工输入效率低,编程者劳动强度大,易出错;(5)CNC内存较小,程序比较大时就无法输入。

针对上述问题,公司应用PCIN4.2和DNC4.0数控机床的数据传输软件,通过笔记本电脑,即可解决所有数控机床的程序数据的输入和输出。

DNC4.0数据传输软件是台湾NEWCAM为WINDOWS操作界面,适用于FANUC—16i系统、FANUC—18M系统、SIEMENS—840D。

PCIN4.2软件(SIEMENS公司出品),DOS操作界面,适用于较早的NC操作系统,如FANUC—0、6系统、SIEMENS 850系统。

接口,通过笔记本电脑与数控机床CNC之间用一根RS232数据传输电缆线联接,即可快速而准确地实现互相传输的目的。

下面分别介绍DNC和PCIN的使用和具体的操作方法。

1、DNC软件的使用(1)参数设置利用笔记本电脑传输程序,将数据线连接好。

打开电脑中的DNC软件,出现菜单界面。

点击“参数”键后,参数对话框中,添入相应内容:收送码别:ASCII;收送埠值:COM1收送速率:19200;同位检查:偶数;资料长度:7;停止位元:1;交谈模式:控制器码,收送目标:控制器。

参数设置完成后按“确定”键(注意参数必须与机床搭配,否则无法进行程序传输)。

(2)传送程序将电脑中存储的已编制好的程序传送到机床中。

点击菜单中的“传送”键,在传送程式对话框中,选择已编制好的加工程序,在窗口中找到要传输的程序的路径。

这时将机床传输操作准备好(机床操作参考“加工中心电控系统操作说明书”)。

用点击传送程式对话框“打开”键。

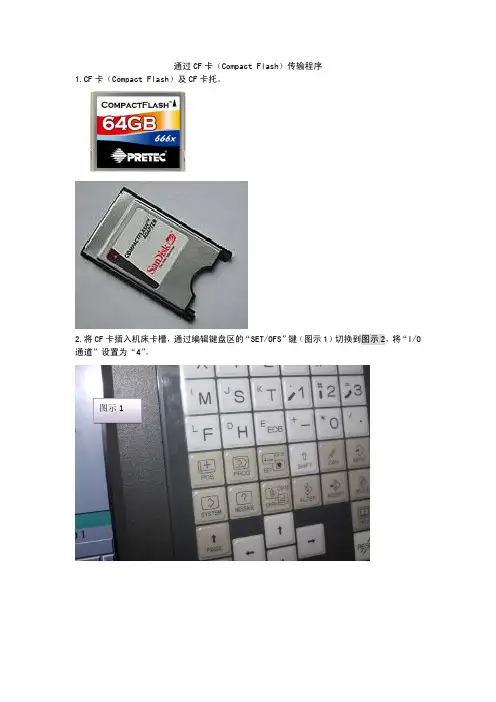

通过CF卡(Compact Flash)传输程序

1.CF卡(Compact Flash)及CF

卡托。

2.将CF卡插入机床卡槽,通过编辑键盘区的“SET/OFS”键(图示1)切换到图示2,将“I/O 通道”设置为“4”。

图示1

3.将机床开到编辑模式。

4.点击编辑键盘区的“PROG”(图示3),切换到图示4界面。

图示2

图示3

图示4

5.点击“(操作)”出现图示5。

图示5

6.点击屏幕最右边的“+”,出现图示6。

图示6

7.点击“设备”,出现图示7。

图示7

8.点击“M-卡”,出现图示8。

9.,比如,我们想要输入“20120815.NC”,它的序号是“0002”,此时需要再编辑面板上输入“2”,如图示9中红色箭头所示。

10. 点击“F 设定”,屏幕变化如图示10

红色箭头所指示。

图示8

图示9

11.再输入“145”,屏幕变化如图示11红色箭头所示。

12.点击“O 设定”,屏幕变化如图示12

红色箭头所示。

图示10

图示11

13.点击“执行”,程序就会传入机床内存里。

14.在图示6中点击“F输入”可以直接跳到图示

8,不用进行设备选择的操作。

图示12。

一、FANUC 加工中心U盘CF卡机床数据线三种方法

传程序

1.四种通道:在MDI模式----OFFSET—设定---I/O通道

09600

1:电脑连线(19200)

4 :CF卡

17:U盘

2. CF卡和U盘传程序:

在EDIT编辑模式----PROG---列表---操作---设备----M卡(或U盘)---- F输入---键入要选择程序的排列顺

序号(如:4)----点F设定----键入新建的程序名(如:5020)

----点O设定---执行----切换到程序自动模式----看到了调

入的程序;

3. CF卡在线加工传输(程序较大,超过512KB):

在RMD连线模式--- PROG---列表---操作-------设备

---- M卡----键入要选择程序的顺序号(如:2)---按DNC---

按绿色循环启动键---点PROG查看运行的程序

4. 机床数据线在线传输加工:

在RMT连线模式----先按绿色启动键预接受(注意此时的进给倍率和快速移动倍率都调到0%,预防突然动作)---用

CIMCOEDIT.EXE传输软件---打开程序---机床通讯---发送---

然后逐渐调大进给倍率。

1.注意:在RMT连线模式也可以启用单段加工功能,在按到M6T1

换刀指令时要多按几次绿色启动键才能循环过去,因为换刀

是一个复合指令,它内部其实有好几段程序。

2.注意:在CIMCOEDIT.EXE软件---DNC设置---设置S----波特率

19200(不同的机

床波特率不一样,要设置的和机床的一样)。

FANUC0i-MD程式傳輸操作手冊目錄頁次CF-CARD & 控制器頁面切換.------------------------------- 2 CF-CARD程式傳輸.--------------------------------------------- 6 CNC控制器程式傳輸至CF-CARD -------------------------- 9 程式段落複製貼上.-----------------------------------------------12 CF-CARD 程式(邊傳邊做)------------------------------------- 16從CNC控制器程式切換至CF-CARD程式頁步驟操作模式切換至"程式編輯"=>按鍵"PROM"切換到"D I R"畫面=>點選"操作"=>按"+"下一頁=>點選DEVICE=>CNCMEM (CNC控制器內部程式)=>M - CARD (CF-CARD程式)CF-CARD程式傳輸(至控制器)操作步驟在CF-CARD位置=>點選"操作"=>選"F讀取"=>按"+"下一頁=>輸入程式番號=>執行=>回到CNC控制器確認程式傳輸無誤以程式名稱"80125ML"為例CNC控制器程式傳輸(至CF-CARD)操作步驟在CNC控制器位置=>點選"操作"=>選"F寫入"=>按"+"下一頁=>輸入程式番號=>EXEC(執行)=>回到CF-CARD確認程式傳輸無誤以O0007為例程式段落複製貼上操作說明程式O0002為例=>操作=>"+"下一頁=>選択選択後按→或↓(按鍵區),由游標位置後反白至欲複製位置後可點複製或CUT(剪下)選擇~BTTM 為游標至最後全部返白在"操作"後點選SELECTA 為程式全部返白0i-MC複製貼上步驟為程式複製至O0000後再貼上至欲貼上程式位置0i-MD複製貼上步驟為程式欲複製之段落複製後皆可在欲貼上之位置直接貼上(如圖)以O0010為例點選"貼"既可貼上複製之程式程式邊傳邊做操作方法模式選擇切換至"程式傳輸"=>再按PROG到DIR+程式一覽表=>點選"操作"=>按"+"下一頁=>選M-CARD=>"+"下一頁=>"更新"重新整理=>輸入程式番號=>按"DNC"=>確認程式無誤後=>按CYCLE START 程式執行程式一覽表到DIR+程式一覽表頁面點選操作按"+"下一頁選擇M-CARD進入CF-CARD位置按"+"下一頁點選"更新"重新整理畫面輸入欲加工的番號(如圖以O9001為例) 確認後再按DNC按DNC後上方確認是否是所選擇的程式名稱確認無誤後按CYCLE SYART執行程式FANUC 0iMD 程式传输操作手册。

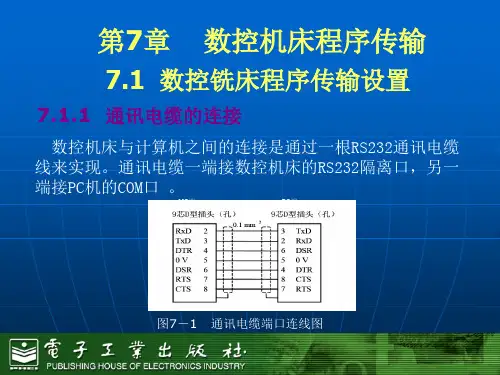

数控机床程序传输设置第六章数控机床传输软件FANUC系统机床数据的传输形式:(1)RS-232异步串行数字传输形式系统I/O通道设定为:0、1、2、3(2)系统存储卡传输形式系统I/O通道设定为:4(3)以太网传输形式系统I/O通道设定为:5本章主要内容:(1)数控机床传输软件的功能及RS-232异步串行通信(2)传输软件的使用及数控机床数据的输入/输出操作(3)RS-232通信过程中的故障原因分析及处理方法第一节传输软件的功能及异步串行数据传输1. 数控机床传输软件的功能:(1)将数控设备CNC内部数据送人至计算机内存(数控机床数据的备份)。

(2)将计算机内存数据输出至CNC中(数控机床数据的恢复)。

(3)对机床参数、加工程序等数据进行编辑、打印、删除等。

(4)可通过传输软件实现数控机床的在线加工和在线监控。

(5)可通过传输软件(LADDER传输软件)实现系统PMC程序和PMC参数的备份、编辑及恢复。

2.异步串行通信数据格式:起始位:表示一个字符的开始,接收方可用起始位使自己的接收时钟与数据同步,起始位为低电平有效。

停止位:则表示一个字符的结束,通常停止位为1位或2位。

数据位:通信的发送方和接收方之间数据信息的传输位,通常为7位或8位。

奇偶校验位:用来检验数据的正确性,奇偶校验位为1位。

FANUC 数控系统的异步串行通信数据格式为:数据位为7位、停止位为2位、奇偶校验位为1位。

3.FANUC数控系统RS-232通信电缆机床标准RS-232-C通信电缆连接图与FANUC系统直接连接的RS-232通信电缆信号接口FANUC—OC/OD系统FANUC—16/18/21/0i系统第二节数控机床传输软件的使用方法(计算机侧超级终端系统通信软件) 1.新建立一个超级终端文件,给文件命名并选择桌面图标2.设定计算机通信接口和相关通信参数计算机通信接口的选择选择接口的通信参数设定3. 超级终端文件属性的设定打开文件属性的设置画面ASCⅡ码设置画面4. 系统数据的发送(CNC到PC侧)的操作计算机侧接收文件菜单文件存储路径的选择5. 系统数据的接收(PC到CNC的数据传送)操作计算机侧发送文件菜单选择发送文件的路径第三节数控机床数据的输入/输出操作数控机床的数据输入/输出一般包括以下内容:(1)系统参数的输入/输出。

FANUC程序传输工具(A08B-9510-J513)的使用

FANUC提供的非常方便的 CNC <-> PC 程序互传工具。

0i-B/C/D、16i/18i/21i-A/B、30i/31i/32i-A、PMi-D/H均可使用(系统需配置以太网接口和功能)

在

CNC侧设定FTP服务器的用户名、密码、登录地址(PC侧的IP地址)

首先安装FANUC程序传输软件,然后在程序中起动软件中的会话设定选项

进入会话设定画面后,在机床信息一栏中选择目前连接的CNC类型

在选择程序存储器一览进行设定IP地址、TCP端口号

侧设置一

在数据服务器一栏中输入用户名、密码(与CNC致)和FTP端口号

在

显示一栏中选择PC侧的显示路径

会话设定完成后,在程序中选择以太网程序测试选项,进入一下画面可测试PC和CNC的连接(包括PING IP地址、FOCAS2、FTP连接)

在确认以上测试完成后确认在程序中选择程序传输项,进入以下画面

上图中的NC按钮代表PC和CNC程序内存之间的程序传输,(该功能使用内嵌式以太网、快速以太网板、DATA SERVE板均可实现)

点击机床列表中的的机床名,进入一下画面

例如把PC侧目录下的程序O0037传输到CNC测的程序存储器中,只要把O0037直接拖至程序存储器框中然后放开鼠标,机会出现一下对话框

点击下载即可把O0037程序传至CNC侧的程序存储器中。

点击DS按钮则进入DATA SERVER传输画面(该功能只能在安装DATA SERVER板才可使用)

通过鼠标把PC框中的程序直接拖至数据服务器框中,显示以下选择框

点击下载

点击确定后,程序RD.NC即传送到数据服务器中。

第六章数控机床传输软件FANUC系统机床数据的传输形式:(1)RS-232异步串行数字传输形式系统I/O通道设定为:0、1、2、3(2)系统存储卡传输形式系统I/O通道设定为:4(3)以太网传输形式系统I/O通道设定为:5本章主要内容:(1)数控机床传输软件的功能及RS-232异步串行通信(2)传输软件的使用及数控机床数据的输入/输出操作(3)RS-232通信过程中的故障原因分析及处理方法第一节传输软件的功能及异步串行数据传输1. 数控机床传输软件的功能:(1)将数控设备CNC内部数据送人至计算机内存(数控机床数据的备份)。

(2)将计算机内存数据输出至CNC中(数控机床数据的恢复)。

(3)对机床参数、加工程序等数据进行编辑、打印、删除等。

(4)可通过传输软件实现数控机床的在线加工和在线监控。

(5)可通过传输软件(LADDER传输软件)实现系统PMC程序和PMC参数的备份、编辑及恢复。

2.异步串行通信数据格式:起始位:表示一个字符的开始,接收方可用起始位使自己的接收时钟与数据同步,起始位为低电平有效。

停止位:则表示一个字符的结束,通常停止位为1位或2位。

数据位:通信的发送方和接收方之间数据信息的传输位,通常为7位或8位。

奇偶校验位:用来检验数据的正确性,奇偶校验位为1位。

FANUC数控系统的异步串行通信数据格式为:数据位为7位、停止位为2位、奇偶校验位为1位。

3.FANUC数控系统RS-232通信电缆机床标准RS-232-C通信电缆连接图与FANUC系统直接连接的RS-232通信电缆信号接口FANUC—OC/OD系统FANUC—16/18/21/0i系统第二节数控机床传输软件的使用方法(计算机侧超级终端系统通信软件) 1.新建立一个超级终端文件,给文件命名并选择桌面图标2.设定计算机通信接口和相关通信参数计算机通信接口的选择选择接口的通信参数设定3. 超级终端文件属性的设定打开文件属性的设置画面ASCⅡ码设置画面4. 系统数据的发送(CNC到PC侧)的操作计算机侧接收文件菜单文件存储路径的选择5. 系统数据的接收(PC到CNC的数据传送)操作计算机侧发送文件菜单选择发送文件的路径第三节数控机床数据的输入/输出操作数控机床的数据输入/输出一般包括以下内容:(1)系统参数的输入/输出。

FANUC数控系统的DNC软件传输操作说明FANUC数控系统数据传输操作1 FANUC 数据传输历史最早使用穿孔纸带记载加工程序 , 通过纸带阅读机把加工程序读入数控系统的缓冲寄存器 , 这是早期数控机床自动运行的主要方式。

因为那时候存储器技术还不完善 , 人们只好借助穿孔纸带记录和保存加工程序。

纸带体积庞大 , 还要为其准备专门的阅读机装置 , 稍有不慎或使用多次会造成破损,导致输入错误是无法避免的。

存储器技术的发展已经让我们有足够的理由淘汰纸带和阅读机。

640m纸带所记载的程序容量相当于 256K 字节的存储器 , 其体积也不过是一个30mm × 15m × 3m 的集成电路模块而已。

读入和读出靠软件 , 不占空间。

我们用手工编制的加工程序一般都不太长 , 加工一个有钻、镗、铣、攻丝等工序的汽车变速箱程序大约有 2K 字节就够了 , 这就算长程序。

在 256 K 程序存储器的 FANUC 数控系统里 , 存储100个加工零件的程序是毫无问题的。

当前生产制造的中高档数控系统无一例外 , 全部都采用了这种程序存储器方式作自动运行。

然而随着三轴乃至四、五轴联动功能的出现 , 加工三维空间曲面的编程已经成为必需解决的问题,因为靠人手工是无法实现的。

CAD/CAM 计算机辅助设计/ 制造软件, 特别是具有三维造型和编程的软件受到用户的喜爱。

市面上流行最广的有Pro/Engineer,Unigraphics,Cimatron等。

由于模具制造加工的编程都属于三维实体 , 它们必需使用这些软件进行造型和编程。

计算机应用上述软件生成的加工程序都很长 , 少则 1-3 兆 , 多则几十至几百兆。

这样长的程序数控系统没有可存放的空间,它们只能存放在计算机的硬盘中。

当需要加工时, 利用电缆连接计算机和数控系统的RS232C 串行接口 , 通过 DNC 软件把加工程序一部分、一部分地传送给数控系统。