加工中心编程实例

- 格式:ppt

- 大小:473.50 KB

- 文档页数:33

加工中心宏程序编程实例在加工中心的自动化加工过程中,宏程序编程是一项重要的技术。

通过编写宏程序,我们可以实现多道工序的连续加工,提高加工效率和精度。

下面,我将通过一个实例来介绍加工中心宏程序的编程过程。

假设我们需要在一块钢板上进行钻孔、铣削和镗孔三道工序。

首先,我们需要确定加工中心的坐标系和参考点。

假设我们以钢板的左下角为原点,并将钢板的左侧边缘和下侧边缘作为加工中心的X轴和Y轴。

第一道工序是钻孔。

我们假设钻孔的位置为(100, 50),即以加工中心坐标系为基准,钻孔位于距离X轴100mm、距离Y轴50mm的位置。

钻孔的直径为10mm,我们可以使用G81指令来编写钻孔的宏程序。

G90 G54 G00 X100 Y50 ; 将坐标系移动到钻孔位置T01 ; 选择钻头G81 X100 Y50 Z-10 R2 F500 ; 钻孔指令,X、Y为钻孔位置,Z为钻孔深度,R为回退平面,F为进给速度M30 ; 结束程序接下来是铣削工序。

假设铣削的位置为(150, 80),即以加工中心坐标系为基准,铣削位于距离X轴150mm、距离Y轴80mm的位置。

铣削的宽度为20mm,我们可以使用G01指令来编写铣削的宏程序。

G90 G54 G00 X150 Y80 ; 将坐标系移动到铣削位置T02 ; 选择铣刀G01 X170 Y80 Z-5 F1000 ; 铣削进给指令,X、Y为终点位置,Z为下刀深度,F为进给速度G01 X170 Y80 Z-10 ; 铣削下刀指令,Z为下刀深度G01 X150 Y80 Z-10 ; 铣削上刀指令,Z为上刀位置M30 ; 结束程序最后是镗孔工序。

假设镗孔的位置为(200, 100),即以加工中心坐标系为基准,镗孔位于距离X轴200mm、距离Y轴100mm的位置。

镗孔的直径为15mm,我们可以使用G85指令来编写镗孔的宏程序。

G90 G54 G00 X200 Y100 ; 将坐标系移动到镗孔位置T03 ; 选择镗刀G85 X200 Y100 Z-20 R2 F500 ; 镗孔指令,X、Y为镗孔位置,Z为镗孔深度,R为回退平面,F为进给速度M30 ; 结束程序通过以上三段宏程序的编写,我们可以实现钻孔、铣削和镗孔三个工序的连续加工。

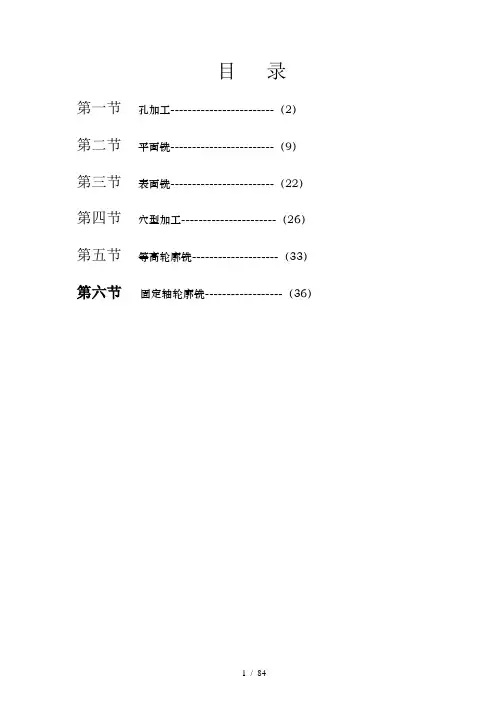

目录第一节孔加工------------------------(2)第二节平面铣------------------------(9)第三节表面铣------------------------(22)第四节穴型加工----------------------(26)第五节等高轮廓铣--------------------(33)第六节固定轴轮廓铣------------------(36)第一节孔加工1.1 例题1:编写孔位钻削的刀具路径图6-11.打开文件☐从主菜单中选择→***/Manufacturing/ptp-1.prt,见图6-12.进入加工模块☐从主菜单中选择Application→Manufacturing,进入Machining Environment对话框3.选择加工环境☐在CAM Session Configuration表中选择CAM General☐在CAM Setup表中选择Drill☐选择Initialize4.确定加工坐标系☐从图形窗口右边的资源条中选择Operation Navigator,并锚定在图形窗口右边☐选择Operation Navigator工具条的Geometry View图标,操作导航器切换到加工几何组视窗☐在Operation Navigator窗口中选择MCS_Mill,按鼠标右键并选择Edit,进入Mill_Orient对话框☐选择MCS_Origin图标,进入Points Constructor对话框,选择Reset,选择OK退回到Mill_Orient对话框☐打开Clearance开关,选择Specify,进入Plane Constructor对话框☐选择棕色显示的模型最高面,并设定Offset = 5☐连续选择OK直至退出Mill_Orient对话框5.创建刀具☐从Operation Navigator工具条中选择Machine Tool View图标,操作导航器切换到刀具组视窗☐从Manufacturing Create工具条中选择Create Tool图标,出现图6-2所示对话框☐按图6-2所示进行设置,选择OK进入Drilling Tool对话框☐设定Diameter = 3☐设定刀具长度补偿登记器号码:打开Adjust Register的开关,并设定号码为5☐设定刀具在机床刀库中的编号:打开Tool Number的开关,并设定号码为5☐选择OK退出图6-2 图6-36.创建操作☐从Manufacturing Create工具条中选择Create Operation图标,出现图6-3所示对话框☐按图6-3所示进行设置,选择OK进入SPOT_DRILLING对话框7.选择循环类型与其参数☐从循环类型列表中选择Standard Drill(三角形箭头),进入Specify Number of对话框☐设定Number of Sets = 1,选择OK进入Cycle Parameters对话框☐选择Depth进入Cycle Depth对话框,选择Tool Tip Depth,设定Depth = 3,选择OK退回到Cycle Parameters对话框☐选择Feedrate进入Cycle Feedrate对话框,设定进给率值= 60,选择OK直至退回到SPOT_DRILLING对话框8.指定钻孔位置☐从主菜单选择Format→Layer Settings,使5层为可选择层(Selectable)☐从Geometry区域选择Holes图标,并选择Select进入Point对话框☐选择Select进入选择点、孔、圆弧的对话框。

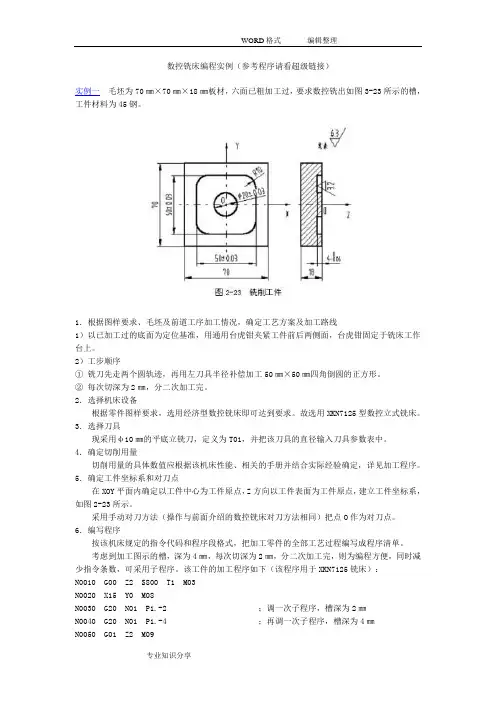

数控铣床编程实例(参考程序请看超级链接)实例一毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于铣床工作台上。

2)工步顺序①铣刀先走两个圆轨迹,再用左刀具半径补偿加工50㎜×50㎜四角倒圆的正方形。

②每次切深为2㎜,分二次加工完。

2.选择机床设备根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

3.选择刀具现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O作为对刀点。

6.编写程序按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2 ;调一次子程序,槽深为2㎜N0040 G20 N01 P1.-4 ;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02 ;主程序结束N0010 G22 N01 ;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0 ;左刀补取消N0160 G24 ;主程序结束实例二毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-24所示的外轮廓及φ20㎜的孔。

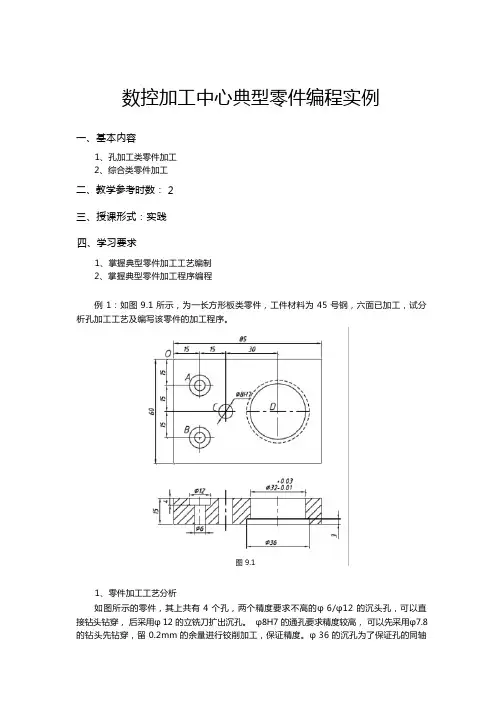

数控加工中心典型零件编程实例一、基本内容1、孔加工类零件加工2、综合类零件加工二、教学参考时数:2三、授课形式:实践四、学习要求1、掌握典型零件加工工艺编制2、掌握典型零件加工程序编程例 1:如图 9.1 所示,为一长方形板类零件,工件材料为 45 号钢,六面已加工,试分析孔加工工艺及编写该零件的加工程序。

图 9.11、零件加工工艺分析如图所示的零件,其上共有 4 个孔,两个精度要求不高的φ 6/φ12 的沉头孔,可以直接钻头钻穿,后采用φ 12 的立铣刀扩出沉孔。

φ8H7 的通孔要求精度较高,可以先采用φ7.8的钻头先钻穿,留 0.2mm 的余量进行铰削加工,保证精度。

φ 36 的沉孔为了保证孔的同轴度和表面的垂直度可以采用背镗工艺,因此该零件安排的加工工艺过程如下:(1)为保证孔间距精度,先采用中心钻点孔。

(2)采用φ 6 的钻头钻削两个φ6 孔。

(3)采用φ7.8 钻头钻削φ8 孔留余量0.2mm 。

(4)采用φ30 钻头钻留余量2mm 。

(5)扩φ 12 沉孔。

(6) 粗镗φ32 孔留余量 0.03mm 。

(7)背镗φ36 孔至尺寸。

(8)铰φ 8H7。

(9) 精镗φ 32 孔。

2、刀具及切削用量的选择加工零件所需的刀具及其切削用量选择见表。

表 加工刀具及切削用量3、确定编程原点位置及相关的数值计算根据工艺分析, 为方便计算与编程, 如图10.1所示, 选左上角的O 点为工件坐标系原点。

4个点位的坐标如下:A (X = 15.00 Y = -15.00)B (X = 15.00 Y = -45.00)C (X = 30.00 Y = -30.00)D (X = 60.00 Y = -30.00) 4、参考程序程序段O100 程序名号G40 G80 G49; 安全设定。

G28 G91 Z0; 经当前点,返回换刀点。

G28 X0 Y0;返回机床原点。

G54; 坐标系设定。

N1 M06 T01; 换1号刀 ( φ3mm中心钻), 适用无机械手盘式刀库。

胡雪飞制作2010年3月16日星期二坐标系在数控加工程序编程中,需要确定运动坐标值控制符的名称及方向,为了简化程序编制及保证具有互换性,国际上已统一了ISO标准坐标系,该标准规定该坐标系统是一个右手笛卡尔坐标系统1、不论机床在加工中是刀具移动还是被加工工件移动都一律规定被加工物静止不动而刀具在动2、Z轴的确定:传递切削力的轴为Z轴3、机械坐标系:以机床原点为坐标原点建立坐标系4、机床原点(机床零点):机床上的一个用作加工基准的特定点5、工件坐标系:以工件原点为坐标原点建立的坐标系。

使用来确定工件几何形体上各要素的位置而设置的坐标系6、工件原点:(1)、位置是人为设定的,由编程人员在编制程序时根据工件的特点选定的,所以也称为编程原点。

(2)、工件原点应选在零件图纸的基准上,对于对称图形,可设在对称中心上,一般零件,可设在工件轮廓的某一角上,便于坐标值的计算,对于Z方向的原点,一般选在工件表面,并选在精度较高的表面。

G 指令概述(1) 坐标:以刀尖移动方向判断X 、Y 、Z 、B 的正负(2)坐标系设定:(3) G90:绝对值编程(以程序原点为基准编程)(4)G91:增量值编程(以前一点为基准编程):(50,-35)(-50,-35)(50,35)(-50,35)程式原点:((5)B 轴:G90往+方向旋转(或参数设定往较近方向旋转)G91以指令+、-旋转度度度度度度例:(6) GOO 快速定位其定义速度由参数设定,如下图(X ,Y ,Z )指令格式:GOO X_ Y_ Z_; 例如要定位到下刀点:G00 X100 Y100 Z100;(7) G01 直线插补刀具以给定进给率从一点移动到另一点指令方式:G01 X_Y_Z_F_; F:进给率,单位mm/min (X,Y,Z)例如:G01 X100. Y100. F100;对下图所示图形分别用G91和G90编程(I)G40 G80; (II)G40 G80;G00 G90 G54 X0 Y0 S600 M 13; G00 G90 G54 X0 Y0 S600 M 13;G01 X20 Y10 F60; G01 G91 X20 Y10 F 60X70. (Y10.); X50. (Y0);(X70.) Y25.; (X0) Y15.;X20 Y45; X-50 Y20;(X20) Y10; (X0) Y-35;G00 X0 Y0; G00 X-20 Y-10;M30; G90;M30;(8)G02G03RX,Y)R-(X,Y)X5050XO ZO例:G02 I-50 F100;圆心终点起点JI(X,Y)G02使用R (一般) G02 X____Y____R____ F____ ;圆弧的顺逆方向是沿着垂直于圆弧所在平面的坐标轴的负方向观察,以判断其顺逆方向。

实例一毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于铣床工作台上。

2)工步顺序①铣刀先走两个圆轨迹,再用左刀具半径补偿加工50㎜×50㎜四角倒圆的正方形。

②每次切深为2㎜,分二次加工完。

2.选择机床设备根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

3.选择刀具现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O作为对刀点。

6.编写程序按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 ;调一次子程序,槽深为2㎜N0040 G20 N01 ;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02 ;主程序结束N0010 G22 N01 ;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0 ;左刀补取消N0160 G24 ;主程序结束实例二毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-24所示的外轮廓及φ20㎜的孔。

加工中心宏程序编程实例与技巧方法优选文档一、编程实例1.实现圆形加工:在加工中心宏程序编程中,圆形加工是比较常见的加工操作。

下面是一个实现圆形加工的编程实例:(1)编程步骤:1)定义圆心坐标和半径;2)使用G90指令将切削模式设置为绝对坐标;3)使用G54指令将工件坐标系设定为程序零点;4)使用G01指令进行直线插补,将刀具移至圆弧起点;5)使用G02或G03指令进行圆弧插补,指定圆心坐标和半径;6)使用M05指令停止主轴转动。

(2)编程样例:```G90G54G01X10Y10G02X20Y10I10J0M05```2.实现孔加工:孔加工是加工中心中常见的操作之一,下面是一个实现孔加工的编程实例:(1)编程步骤:1)定义孔的位置和尺寸;2)使用G90指令将切削模式设置为绝对坐标;3)使用G54指令将工件坐标系设定为程序零点;4)使用G00指令进行快速定位,将刀具移至孔的起始位置;5)使用G01指令进行直线插补,将刀具下移到孔的底部;6)使用G00指令进行快速定位,将刀具抬起。

(2)编程样例:```G90G54G00X20Y20G01Z-10F200G00Z10```二、技巧方法1.合理选择插补指令:在加工中心宏程序编程中,合理选择插补指令可以提高加工效率。

对于直线加工,可以使用G01指令进行直线插补;对于圆弧加工,可以使用G02或G03指令进行圆弧插补。

2.使用子程序:使用子程序可以简化大段的重复代码,在加工中心宏程序编程中尤其有用。

通过使用子程序,可以将常用的加工操作封装为一个子程序,在需要使用时调用即可。

3.合理使用G代码:4.注意安全问题:在加工中心宏程序编程中,安全是最重要的。

编程时应考虑刀具与工件的安全距离,避免发生碰撞等事故。

可以通过设定安全平面、设定限制区域等方式来增加安全性。

总结:加工中心宏程序编程是数控加工的关键环节,掌握加工中心宏程序的编程实例和技巧方法对于提高加工效率和加工精度具有重要意义。

加工中心编程100例简单1. 前言加工中心是一种高效的数控机床,广泛应用于各种加工行业,如汽车零部件制造、航空航天工业、机械制造等。

加工中心编程是一项重要的技能,掌握好编程技巧可以提高加工效率、确保加工质量。

本文将介绍100个简单的加工中心编程例子,涵盖了常见的加工操作和编程技巧,旨在帮助读者快速入门加工中心编程。

2. 例子列表2.1. 直线插补•例子1:在X轴上移动10mm:G01 X10•例子2:在Y轴上移动5mm:G01 Y5•例子3:在X轴上移动到15mm,Y轴上移动到8mm:G01 X15 Y82.2. 圆弧插补•例子4:逆时针方向画一个半径为5mm的圆弧:G02 X5 Y0 R5•例子5:顺时针方向画一个半径为5mm的圆弧:G03 X0 Y5 R5•例子6:逆时针方向画一个半径为3mm的圆弧,起点在当前位置,终点位于X轴上1mm,Y轴上1mm:G02 X1 Y1 R32.3. 钻孔•例子7:在当前位置钻一个直径为10mm的孔:G81 X0 Y0 Z-10 R10•例子8:在X轴上移动到20mm,Y轴上移动到10mm,在(20,10)处钻一个直径为5mm的孔:G81 X20 Y10 Z-10 R5•例子9:在当前位置钻一个直径为8mm的孔,孔深为15mm:G81 X0 Y0 Z-15 R82.4. 螺纹加工•例子10:在X轴上移动到30mm,Y轴上移动到20mm,在(30,20)处加工一个内螺纹,螺纹直径为10mm,螺距为2mm:G33 X30 Y20 Z-10 D10 P2•例子11:在当前位置加工一个外螺纹,螺纹直径为8mm,螺距为1mm:G32 X0 Y0 Z-8 D8 P1•例子12:在X轴上移动到40mm,Y轴上移动到30mm,在(40,30)处加工一个外螺纹,螺纹直径为6mm,螺距为0.5mm:G32 X40 Y30 Z-6 D6 P0.52.5. 刀具补偿•例子13:在当前位置加工一个直径为10mm的孔,同时刀具半径补偿为2mm:G41 D10•例子14:在X轴上移动到50mm,Y轴上移动到40mm,在(50,40)处加工一个直径为6mm的孔,同时刀具半径补偿为3mm:G42 X50 Y40 D6•例子15:在当前位置加工一个直径为8mm的孔,同时刀具半径补偿为1mm:G43 D82.6. G函数•例子16:在当前位置暂停0.5秒:G04 P0.5•例子17:设置进给率为100mm/min:G01 F100•例子18:设置主轴转速为8000转/分钟:M03 S80002.7. 其他操作•例子19:将当前位置设为工件坐标系原点:G54 X0 Y0•例子20:将当前位置设为相对坐标系原点:G91 G92 X0 Y03. 总结本文介绍了100个简单的加工中心编程例子,覆盖了直线插补、圆弧插补、钻孔、螺纹加工、刀具补偿、G函数和其他操作。

加工中心编程实例P73 例6-1加工工序1)用φ3中心钻打五个定位孔,深2mm;2)用φ10的麻花钻在五个定位孔的基础上钻五个通孔;3)用φ14的扩孔钻扩五个通孔;4)φ20的锪钻,锪五个圆柱面沉头孔;5)?用φ14的平头钻铣刀粗(3mm/次,共两次)、精铣φ33的沉头孔;用φ14的平头钻铣刀粗(吃刀量3.5mm)、精加工中间φ104凸台部分;用φ14的平头钻铣刀冲铣四个卡槽。

用φ14的平头钻铣刀加工φ96上的四段R39的凹弧。

6)用φ10的立铣刀粗(吃刀量1.5mm)、精加工中心18×18带倒圆角的通孔; 刀具卡片刀具名称刀具装长度补偿刀具直径半径补偿代主轴进给刀具卡长度代码与补码与补偿值转速速度代码偿值φ3中心钻 T01 100 H01 100 S800 F50φ10麻花钻 T02 100 H02 160 S600 F50φ14扩孔钻 T03 180 H03 180 S500 F60φ20锪钻 T04 140 H04 140 S400 F60φ10立铣刀φ10 T05 150 H05 150 D51 5.5 S500 F150D52 5. F100φ14钻铣刀φ14 T06 160 H06 160 D61 10.5 S500 F200D62 7.5 F100D63 7 F50程序清单:主程序:N1 G90 T01N2 G53 G28 Z0 M06 取中心钻N3 G54 G43 H01 G00 Z20(N4 S800 M03 T02N5 G99 G81 X0 Y0 Z-2(R3(F50 用中心钻点五个定位孔N6 Z-6(M98 P01N7 G80 M05 G49N8 G53 G28 Z0 M06 换麻花钻N9 G54 G43 H02 G00 Z20(N10 S600 M03 M08 T03N11 G99 G81 X0 Y0 Z-18(R3(F50 用麻花钻打五通孔 N12 M98 P01N13 G80 M05 M09 G49N14 G53 G28 Z0 M06 换φ14的扩孔钻 N15 G54 G00 G43 H03 Z20(N16 S500 M03 M08 T04N17 G99 G81 X0 Y0 Z-18(R3(F60 用φ14的扩孔钻扩通孔 N18 M98 P01 N19 G80 G49 M05 M09N20 G53 G28 Z0 M06 换φ20的锪钻 N21 G54 G00 G43 H04 Z20(N22 S400 M03 M08 T06N23 G99 G82 X0 Y0 Z-9(R3(P1000 F60 用φ20的锪钻锪沉头孔 N24 Z-6(M98 P01N25 G80 G49 M05 M09N26 G53 G28 Z0 M06 换φ14的平头钻铣刀N27 G54 G00 X0 Y0N28 G43 H06 Z-9( 铣中心φ33的沉头孔N29 S500 M03 M08 T05N30 G01 G42 D61 X16.5 F150 用R10.5虚拟半径逆铣中心沉头孔至φ26 N31 M98 P02N32 G01 G42 D62 X16.5 F150 用R7.5虚拟半径逆铣中心沉头孔至φ32 N33 M98 P02N34 G01 G41 D63 X10.Y-6.5 F300 用实际铣刀半径顺铣中心沉头孔至φ33 N35 M98 P03N36 G00 Z5.N37 G00 X0 Y-68. 铣φ104圆台 N38 G01 Z-4. F300N39 G01 G42 D62 Y-48. F200 用R7.5虚拟半径逆铣圆台至φ97 N40 G03 X0 Y-48. I0 J48.N41 G01 G41 D63 Y-48. F100 用实际铣刀半径顺铣圆台至φ96 N42 G02 X0 Y-48. I0 J48.N43 M98 P04 调04号子程序铣4个卡槽 N44 M98 P05 铣第一象限R39的圆弧N45 M21 M98 P05 铣第二象限R39的圆弧 N46 M22 M98 P05 铣第三象限R39的圆弧 N47 M23 取消镜象N48 M22 M98 P05 铣第四象限R39的圆弧 N49 M23 取消镜象N50 G40 G49 M05 M09N51 G53 G28 Z0 M06 换φ10的立铣刀 N52 G54 G00 X0 Y0N53 G43 H05 Z-16(N54 S500 M03 M08 T00N55 G01 G42 D51 X9(F150 用R5.5虚拟半径逆铣18×18通孔 N56 M98 P06 N57 G01 G41 D52 X4.Y-5. F300 用实际铣刀半径顺铣18×18通孔 N58 M98 P07N59 G49 M05 M09N60 G53 G28 Z0 M06 把φ10的立铣刀入库 N61 M02子程序:O01 四个角孔的中心位置子程序 N1 X84(Y42(N2 X-84(N3 Y-42(N4 G98 X84(N5 M99O02 逆铣中心沉头孔子程序N1 G02 X16.5 Y0 I-16.5 J0 N2 G00 G40 X0 Y0N3 M99O03 顺铣中心沉头孔子程序N1 G03 X16.5 Y0 I0 J6.5 F100 N2 G03 X16.5 Y0 I-16.5 J0 N3 G03 X10. Y6.5 I-6.5 J0 F300 N4 G00 G40 X0 Y0N5 M99O04 铣刀卡槽子程序N1 G01 G40 X0 Y-28. F50 铣圆台Y负向卡槽 N2 G01 Z5. F300N3 G00 X0 Y60.N4 G01 Z-4. F300N5 G01 Y28. F50 铣圆台Y正向卡槽 N6 G01 Z5. F300N7 G00 X60. Y0N8 G01 Z-4. F300N9 G01 X28.F50 铣圆台X正向卡槽 N10 G01 Z5. F300N11 G00 X-60. Y0N12 G01 Z-4. F300N13 G01 X-28. F50 铣圆台X负向卡槽 N14 G01 Z5. F300N15 M99O05 4端R39弧段的加工子程序 N1 G90 G40 G00 X56.569 Y56.569 N2 G01 Z-4(F300N3 G91 G41 D63 X-39(N4 G03 X39(Y-39(I39(J0 F100 N5 G90 G00 Z5(N6 M99O06 逆铣18×18倒圆角通孔子程序 N1 Y-9(N2 X-9(N3 Y9(N4 X9.N5 Y0N6 G00 G40 X0 Y0N7 M99O07 顺铣18×18倒圆角通孔子程序N1 G03 X9. Y0 I0 J5. F100N2 G01 Y9.N3 X-9.N4 Y-9.N5 X9.N6 Y0N7 G03 X4. Y5. I-5. J0 F300 N8 G00 G40 X0 Y0N9 M99。

加工中心编程实例文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-实例为在预先处理好的100mm×100mm×100mm合金铝锭毛坯上加工图9-22所示的零件,其中正五边形外接圆直径为80mm。

一、工艺分析本例中毛坯较为规则,采用平口钳装夹即可,选择以下4种刀具进行加工:1号刀为Ф20mm两刃立铣刀,用于粗加工;2号刀为Ф10mm中心钻,用于打定孔位;4号刀为Ф10mm钻刀,用于加工孔。

通过测量刀具,设定补偿值用于刀具补偿。

该零件的加工工艺为:加工90mm×90mm×15mm的四边形→加工五边形×加工Ф40mm的内圆→精加工四边形、五边形、Ф40mm的内圆→加工4个Ф10mm的孔。

二、编程说明手工编程时应根据加工工艺编制加工的主程序,零件的局部形状由子程序加工。

该零件由1个主程序和5个子程序组成,其中,P1001为四边形加工子程序,P1002为五边形加工子程序,P1003为圆形加工子程序,P9888为中心孔加工子程序,P9777为加工孔子程序。

用CAD/CAM软件系统辅助编程。

首先进行零件几何造型,生成零件的几何模型,如图9-23所示。

然后用CAM软件再生成NC程序。

本例先从Pro/E中造型,用IGES格式转化到MasterCAM9.2中(也可以直接用MasterCAM进行零件几何造型),由MasterCAM生成NC程序。

三、NC程序零件几何模型的程序见表9-5表9-5 加工中心实例程序程序说明程序说明%9944主程序名M98 P1001G49 G40取消刀具长度补偿和半径补偿N12 G01 Z-4G92 X0 Y0 Z10坐标系定位G40N10 M06 T01换1号刀具M98 P1002调用子程序(加工五边形,分3次)S796 M03 M08主轴转动、打开切削液G01 Z-8Y-60.0移动到开始加工位置M98 P1002Z5.0Z-9.8N20 G01 Z-4 F200开如加工(粗加工)N30 M98 P1002M98 P1001Z10.0G01 Z-8 F200X0 Y0M98 P1001N40 G01 X5 Y5 Z-2 F100螺旋下刀加工圆形(分7次)G01 Z-12 F200M98 P1001X14.0 Y0 F118G01 Z-14.8 F200G03 I-14.0G01 X0N60 M98 P1001精加工四边形Z10.0Z-9.98G01 X-5 Y-5 Z-4N65 M98 P1002精加工五边形(分2次)X14.0 Y0 F318Z-10.0G03 I-14.0N70 M98 P1002G00 X0Z10.0Z10.0X0 Y0G01 X5 Y5 Z-6N75 G01 Z-15.98 F200 精加工圆(分2次)X14.0 Y0 F318M98 P1003G03 I-14.0Z-16.0G00 X0N80 M98 P1003Z10.0G00 Z100.0G01 X-5 Y-5 Z-8N85 M06 T03换3号刀具加工定位孔X14.0 Y0 F318G01 X0 Y0 Z10G03 I-14.0G90 G01 X-35 Y-35 F200 G00 X0Z10.0M98 P9888G01 X5 Y5 Z-10Y35.0X14.0 Y0 F318M98 P9888G03 I-14.0X35.0G00 X0M98 P9888Z10.0Y-35.0G01 X-5 Y-5 Z-12M98 P9888X14.0 Y0 F318N90 M06 T04换4号刀具加工孔G03 I-14.0G90 G01 X0 Y0 Z10 F200 G00 X0Z10.0G01 X-35 Y-35G01 Z-15.8 F200M98 P9777X14.0 Y0 F318Y35.0G03 I-14.0M98 P9777G00 X0X35.0Z10.0M98 P9777G00 X0 Y0Y-35.0N50 M06 T02M98 P9777X0 Y-60.0 Z5.0M30G01 G41 Z-15.0 D2 F200%1001四边形子程序G90 G0 X15.0G03 X0 Y-45.0 R15.0X37.82 Y12.36X23.512 Y-31.944G01 X-35.0X0G02 X-45.0 Y-35.0 R10.0G03 X-28.056 Y-60.0 R28.056 G01 Y35.0G01 X0G02 X-35.0 Y45.0 R10.0M99%1003圆形子程序G01 X35.0G90 G01 X9.0 Y-10.0 F239G02 X45.0 Y35.0 R10.0 X10.0G01 Y-35.0G03 X20.0 Y0 R10.0G02 X35.0 Y-45.0 R10.0 I-20.0G01 X0X10.0 Y10.0 R10.0G03 X-15.0 Y-60.0 R15.0 G01 X0 Y0M99G01 X0%9888加工中心孔子程序M99G01 Z-17 F100%1002五边形子程序G01 Z10G90 G01 X28.056M99G03 X0 Y-31.944 R28.056%9777加工孔子程序G01 Z-22 F100G01 X-23.512G01 Z10X-37.82 Y12.36M99X0 Y40.0———以上信息由数控机床网上市场提供。

加工中心操作编程实例

一、实例简介

本实例演示了如何使用加工中心进行编程操作,包括:加工中心的轴系统、坐标轴设置、坐标系的设定、运动模式的选择、坐标系设置、刀具安装以及切削参数的设置。

此外,本实例还演示了如何在加工中心上实现倾斜面的编程操作。

二、加工中心轴系统设置

加工中心的轴系统设置直接影响到加工中心的效率和精度,因此在编程操作之前,必须仔细检查加工中心的轴系统是否正确设置。

编程操作的前提是先正确设定好加工中心的轴系统,包括主轴、副轴、进给轴等,并设定好坐标系和运动模式。

三、坐标轴设置

坐标轴设置的正确性直接影响到加工中心的精度和效率,所以在编程操作之前必须确保坐标轴是正确设置的。

坐标轴设置的内容包括:坐标轴的位置、坐标轴的转向、坐标轴的偏移、坐标轴的运动和坐标轴的回原位置等。

四、坐标系的设定

加工中心的坐标系是一种定义工件坐标系的系统,可以使加工系统能够以特定的方式进行定位。

编程操作前,要仔细检查坐标系的设置,确保坐标系中的各个参数设置都是正确的。

五、运动模式的选择

加工中心的运动模式有许多种。

加工中心编程实例The document was prepared on January 2, 2021实例为在预先处理好的100mm×100mm×100mm合金铝锭毛坯上加工图9-22所示的零件,其中正五边形外接圆直径为80mm.一、工艺分析本例中毛坯较为规则,采用平口钳装夹即可,选择以下4种刀具进行加工:1号刀为Ф20mm两刃立铣刀,用于粗加工;2号刀为Ф10mm中心钻,用于打定孔位;4号刀为Ф10mm钻刀,用于加工孔.通过测量刀具,设定补偿值用于刀具补偿.该零件的加工工艺为:加工90mm×90mm×15mm的四边形→加工五边形×加工Ф40mm的内圆→精加工四边形、五边形、Ф40mm的内圆→加工4个Ф10mm的孔.二、编程说明手工编程时应根据加工工艺编制加工的主程序,零件的局部形状由子程序加工.该零件由1个主程序和5个子程序组成,其中,P1001为四边形加工子程序,P1002为五边形加工子程序,P1003为圆形加工子程序,P9888为中心孔加工子程序,P9777为加工孔子程序.用CAD/CAM软件系统辅助编程.首先进行零件几何造型,生成零件的几何模型,如图9-23所示.然后用CAM软件再生成NC程序.本例先从Pro/E中造型,用IGES格式转化到中也可以直接用MasterCAM进行零件几何造型,由MasterCAM生成NC程序.三、NC程序零件几何模型的程序见表9-5加工中心实例程序程序说明程序说明O9944 主程序名M98 P1001G49 G40 取消刀具长度补偿和半径补偿N12 G01 Z-4G92 X0 Y0 Z10 坐标系定位G40N10 M06 T01 换1号刀具M98 P1002 调用子程序加工五边形,分3次S796 M03 M08 主轴转动、打开切削液G01 Z-8移动到开始加工位置M98 P1002N20 G01 Z-4 F200 开如加工粗加工N30 M98 P1002M98 P1001G01 Z-8 F200X0 Y0M98 P1001N40 G01 X5 Y5 Z-2 F100 螺旋下刀加工圆形分7次 G01 Z-12 F200M98 P1001Y0 F118G01 F200G03G01 X0N60 M98 P1001 精加工四边形G01 X-5 Y-5 Z-4N65 M98 P1002 精加工五边形分2次Y0 F318G03N70 M98 P1002G00 X0X0 Y0G01 X5 Y5 Z-6N75 G01 F200 精加工圆分2次Y0 F318M98 P1003G03G00 X0N80 M98 P1003G00G01 X-5 Y-5 Z-8N85 M06 T03 换3号刀具加工定位孔Y0 F318G01 X0 Y0 Z10G03G90 G01 X-35 Y-35 F200G00 X0M98 P9888G01 X5 Y5 Z-10Y0 F318M98 P9888G03G00 X0M98 P9888G01 X-5 Y-5 Z-12M98 P9888Y0 F318N90 M06 T04 换4号刀具加工孔G03G90 G01 X0 Y0 Z10 F200G00 X0G01 X-35 Y-35G01 F200M98 P9777Y0 F318G03M98 P9777G00 X0M98 P9777G00 X0 Y0N50 M06 T02M98 P9777X0M30G01 G41 D2 F200O1001 四边形子程序G90 G0G03 X0G01X0G02G03G01G01 X0G02 M99O1003 圆形子程序G01G90 G01 F239 G02G01G03 Y0G02G01 X0G03G01 X0 Y0M99G01 X0O9888 加工中心孔子程序M99G01 Z-17 F100O1002 五边形子程序G01 Z10G90 G01M99G03 X0O9777 加工孔子程序G01 Z-22 F100G01G01 Z10M99X0。

加工中心加工编程及实例加工中心加工编程实践实践:法兰克系统加工中心编程实践在加工中心上加工如图所示零件,其材料为Q235-A,毛胚大小为363419;工件一、确定装夹方案根据毛胚和零件图,确定工件的装夹方式;由于该工件是一个方形零件,并且这个零件的尺寸较小,单边余量只有2mm,无法用压块装夹,而厚度余量有4mm,故采用虎钳装夹加工;在毛胚的下面垫一垫块,使毛胚的上表面与虎钳的压块表面距离至少超过,并采用毛胚的左上角跟虎钳上压块的左下角重合点作为为定位基准;使用虎钳夹紧工件,并且两次装夹即可完成全部加工;正、背面加工取两坐标系G54、G55,G54取毛胚中心为工件坐标系原点,G55取虎钳上压块的左下角为工件坐标系原点;二、确定加工顺序与走刀路线一、确定工件坐标系1正面加工:将工件坐标系原点设置在零件毛胚中心处;G542背面加工:将工件坐标系原点设置在虎钳上压块的左下角;G55二、确定刀具运动路线1正面加工:1、先面铣毛胚表面面铣后的表面为Z轴零点;2、再外形铣削3230;3、打2M8中心点4、钻2通孔5、攻2M8螺纹孔;(2)背面加工:面铣去除多余厚度,保证厚度15mm;三、选择刀具及切削用量;1正面加工:1、用16平面铣刀白钢四刃铣刀进行加工表面及外形;2、用3中心钻打2M8中心点3、用麻花钻头钻2通孔4、用M8右旋牙丝锥攻2M8螺纹孔;(2)背面加工: 1、用16平面铣刀白钢四刃铣刀进行面铣去余料;A、毛胚为Q235-A钢,选用白钢刀加工已经足够,根据加工方案和工件材料,选择刀具如下表所示;B、根据刀具材料、工件材料和加工精度,选择切削用量,如下表所示;切削用量详见加工程序;四编制加工程序根据所用机床的数控系统和工艺设计编制加工程序,正反面加工程序如下表所示;1正面加工程序:A.面铣程序;O0001G21;执行公制单位运算G0 G17 G40 G49 G80 G90;恢复机床系统各模态指令T1 M6;自动调用刀库1号刀具G0 G90 G54 X-27. Y-15. S400 M3;主轴转动,并快速定位到下刀点;M8;冷却液开启G43 H1 Z100.;执行1号刀具长度补偿,并定位到Z100.Z1.;快速定位至Z1.G1 Z0. F300.;以300mm/min的速度直线定位到Z0.X27. F60;Y-5.;X-27.;Y5.; Y方向分层切削表面;如果平面分层太多,可X27. 以用子程序代替;Y15.;X-27.;Z1. F300;以300mm/min的速度直线定位到Z1.GO Z100.;快速定位至Z100.M9;冷却液关闭M5;主轴停止转动G28 G91 Z0.;回到机床Z轴零点G28 Y0.;回到机床Y轴零点B.外形切削程序;G0 G90 G54 . S250 M3;主轴转动,并快速定位到下刀点;G43 H1 ;冷却液开启,执行1号刀具长度补偿,并定位到Z100.Z1.;快速定位至Z1.G1 F300;以300mm/min的速度直线定位到G42 D1 . F30.;执行刀具半径右补偿指令,并用F30速度定位;X16.;Y15.;执行刀补后,可以直接忽略刀具半径,直接按图纸尺寸编程X-16.;进行第一层外形加工Y-15.;F300.;以300mm/min的速度直线定位到;Y15.;进行第二层外形加工X-16.;G40 X-40. ;取消刀具半径补偿,并用F30速度定位;G0 Z100.;快速定位至Z100.M5;主轴停止转动M9;冷却液关闭G91 G28 Z0.;回到机床Z轴零点G28 Y0.;回到机床Y轴零点C.打中心点程序;T2 M6;自动调用刀库2号刀具G0 G90 G54 M3;主轴转动,并快速定位到下刀点;G43 H2 ;冷却液开启,执行2号刀具长度补偿,并定位到Z100.Z10.;快速定位到初始平面加工第一个孔,并回到R平面Y-8.;加工第二个孔,先回到R平面,然后回到初始平面G80;取消钻孔循环指令G0 Z100.;快速定位至Z100.M5;主轴停止转动M9;冷却液关闭G91 G28 Z0.;回到机床Z轴零点G28 Y0.;回到机床Y轴零点D.钻2通孔程序;T3 M6;自动调用刀库3号刀具G0 G90 G54 M3;主轴转动,并快速定位到下刀点;G43 H3 ;冷却液开启,执行3号刀具长度补偿,并定位到Z100.Z10.;快速定位到初始平面加工第一个孔,并回到R平面Y-8.;加工第二个孔,先回到R平面,然后回到初始平面G80;取消钻孔循环指令G0 Z100.;快速定位至Z100.M5;主轴停止转动M9;冷却液关闭G91 G28 Z0.;回到机床Z轴零点G28 Y0.;回到机床Y轴零点E.攻2M8通孔程序;T4 M6;自动调用刀库4号刀具G0 G90 G54 M29;主轴转动,并快速定位到下刀点;G43 H4 ;冷却液开启,执行4号刀具长度补偿,并定位到Z100.Z10.;快速定位到初始平面G95:每转进给指令,G94:每分钟进给指令Y-8.;加工第二个孔,先回到R平面,然后回到初始平面G80;取消钻孔循环指令G94 F100;恢复每分钟进给速度G0 Z100.;快速定位至Z100.M5;主轴停止转动M9;冷却液关闭G91 G28 Z0.;回到机床Z轴零点G28 Y0.;回到机床Y轴零点M30;程序结束2背面加工程序:O0002G21;执行公制单位运算G0 G17 G40 G49 G80 G90;恢复机床系统各模态指令T1 M6;自动调用刀库1号刀具G0 G90 G54 X-27. Y-15. S300 M3;主轴转动,并快速定位到下刀点; M8;冷却液开启G43 H1 Z100.;执行1号刀具长度补偿,并定位到Z100.Z1.;快速定位至Z1.G1 Z1. F300.;以300mm/min的速度直线定位到Z0.X27. F60;Y-5.;X-27.; Z方向第一层切削表面;Y5.; Y方向分层切削表面;如果平面分层太多,可X27. 以用子程序代替;Y15.;X-27.;Z0. F300;以300mm/min的速度直线定位到Z0.X27. F60;Y-5.;X-27.;Y5.; Z方向第二层切削表面;如果分层太多,X27. 可以用子程序代替;Y15.;X-27.;GO Z100.;快速定位至Z100.M9;冷却液关闭M5;主轴停止转动G28 G91 Z0.;回到机床Z轴零点G28 Y0.;回到机床Y轴零点。

一:程式范例1、对下图零件编程#1——6………………钻10mm直径的孔#7——10………………钻20mm直径的孔#11——13……………镗30mm直径的孔T1 中心钻H01T2 Φ10钻头H02T3 Φ20钻头H03T4 Φ30镗刀H04T5 Φ29钻头H05O0001G40 G80 G17 取消指令G00 G91 G30 X0 Y0 Z0 T1 换刀指令M6N1(CDR---3)注释(Φ3中心钻)G00 G90 G54 X60. Y80. S1000 绝对坐标编程快速移动到G54坐标X60.Y80.主轴1000r/minG43 Z20. H01 M13 T02 长度补偿主轴正转冷却液开2号刀刀换刀位置(节约时间)G99 G81 Z-55 R-45 F100 G81钻孔循环指令,结束后回R点平面Y480;X210 .Y380;G98 Y180.; 钻8号孔后返回初始平面G99 X460 Y80 Z-5 R5; 钻13孔后返回R点平面Y280Y480X710 Y180 Z-55 R-45;Y380 ;X860 Y80;Y280 ;Y480;G00 G80 Z100; 取消循环指令升至Z100高度G91 G30 X0 Y0 Z0; 换刀指令换2号刀具M6;M01; 选择停止(检查刀具)N2 (DR---10) 注释:(¢10钻头)G00 G54 G90 X60 Y80 S800;G43 Z20 H02 M13 T3; 长度补偿主轴正转冷却液开3号刀到准备位置G99 G81 Z-105 R-45 F100; G81钻孔循环指令,结束返回R点平面X60 Y280G98 Y480G99 X860Y280Y80G00 G80 Z100 取消循环指令升至Z100高度G91 G30 X0 Y0 Z0 换刀指令换3号刀具M6M1 选择停止(检查刀具)N3 (DR__20) 注释:(¢20钻头)G00 G90 G54 X210 Y180 S800G43 Z50 H03 M13 T5G99 G81 Z-102 R-45 F90 G81钻孔循环指令,结束返回R点平面G98 Y380 钻7号孔后返回初始平面G99 X710 钻10孔后返回R点平面Y180G00 G80 Z100 取消循环指令升至Z100高度G91 G30 X9 Y0 Z0 换刀指令换5号刀具M6M1 选择停止(检查刀具)N5 (DR__29) 注释:(¢29钻头)G00 G90 G54 X460 Y80 S800G43 Z50 H05 M13 T04G99 G81 Z-102 R5 F80 G81钻孔循环指令,结束返回R点平面Y480G00 G80 Z100 取消循环指令升至Z100高度G91 G30 X0 Y0 Z0 换刀指令换4号刀具M6M1 选择停止(检查刀具)N4 (TD_30) 注释:(¢30镗刀)G00 G90 G54 X460 Y80 S500G43 Z50 H04 M13G99 G76 Z-102 R5 Q100 F50 G76镗孔循环指令,结束返回R点平面Y280Y480G00 G80 Z100 取消循环指令升至Z100高度G91 G30 X0 Y0 Z0 回第二原点M30 程序结束。

.实例为在预先处理好的100mm×100mm×100mm合金铝锭毛坯上加工图9-22所示的零件,其中正五边形外接圆直径为80mm。

一、工艺分析本例中毛坯较为规则,采用平口钳装夹即可,选择以下4种刀具进行加工:1号刀为Ф20mm两刃立铣刀,用于粗加工;2号刀为Ф10mm中心钻,用于打定孔位;4号刀为Ф10mm 钻刀,用于加工孔。

通过测量刀具,设定补偿值用于刀具补偿。

该零件的加工工艺为:加工90mm×90mm×15mm的四边形→加工五边形×加工Ф40mm 的内圆→精加工四边形、五边形、Ф40mm的内圆→加工4个Ф10mm的孔。

二、编程说明手工编程时应根据加工工艺编制加工的主程序,零件的局部形状由子程序加工。

该零件由1个主程序和5个子程序组成,其中,P1001为四边形加工子程序,P1002为五边形加工子程序,P1003为圆形加工子程序,P9888为中心孔加工子程序,P9777为加工孔子程序。

用CAD/CAM软件系统辅助编程。

首先进行零件几何造型,生成零件的几何模型,如图9-23所示。

然后用CAM软件再生成NC程序。

本例先从Pro/E中造型,用IGES格式转化到MasterCAM9.2中(也可以直接用MasterCAM进行零件几何造型),由MasterCAM生成NC程序。

三、NC程序零件几何模型的程序见表9-5. 表9-5 加工中心实例程序程序说明程序说明%9944主程序名M98 P1001G49 G40取消刀具长度补偿和半径补偿N12 G01 Z-4G92 X0 Y0 Z10坐标系定位G40N10 M06 T01换1号刀具M98 P1002调用子程序(加工五边形,分3次)S796 M03 M08主轴转动、打开切削液G01 Z-8Y-60.0移动到开始加工位置M98 P1002Z5.0Z-9.8N20 G01 Z-4 F200开如加工(粗加工)N30 M98 P1002M98 P1001Z10.0G01 Z-8 F200X0 Y0M98 P1001N40 G01 X5 Y5 Z-2 F100螺旋下刀加工圆形(分7次)G01 Z-12 F200M98 P1001X14.0 Y0 F118G01 Z-14.8 F200G03 I-14.0G01 X0N60 M98 P1001精加工四边形Z10.0Z-9.98G01 X-5 Y-5 Z-4N65 M98 P1002精加工五边形(分2次)X14.0 Y0 F318Z-10.0G03 I-14.0N70 M98 P1002G00 X0Z10.0Z10.0X0 Y0G01 X5 Y5 Z-6N75 G01 Z-15.98 F200 精加工圆(分2次)X14.0 Y0 F318M98 P1003G03 I-14.0Z-16.0G00 X0N80 M98 P1003Z10.0G00 Z100.0G01 X-5 Y-5 Z-8N85 M06 T03换3号刀具加工定位孔X14.0 Y0 F318G01 X0 Y0 Z10G03 I-14.0G90 G01 X-35 Y-35 F200 G00 X0Z10.0M98 P9888G01 X5 Y5 Z-10Y35.0X14.0 Y0 F318M98 P9888G03 I-14.0X35.0G00 X0M98 P9888Z10.0Y-35.0G01 X-5 Y-5 Z-12M98 P9888X14.0 Y0 F318N90 M06 T04换4号刀具加工孔G03 I-14.0G90 G01 X0 Y0 Z10 F200 G00 X0Z10.0G01 X-35 Y-35G01 Z-15.8 F200M98 P9777X14.0 Y0 F318Y35.0G03 I-14.0M98 P9777. G00 X0X35.0Z10.0M98 P9777G00 X0 Y0Y-35.0N50 M06 T02M98 P9777X0 Y-60.0 Z5.0M30G01 G41 Z-15.0 D2 F200%1001四边形子程序G90 G0 X15.0G03 X0 Y-45.0 R15.0X37.82 Y12.36X23.512 Y-31.944G01 X-35.0X0.G02 X-45.0 Y-35.0 R10.0G03 X-28.056 Y-60.0 R28.056G01 Y35.0G01 X0G02 X-35.0 Y45.0 R10.0M99%1003圆形子程序G01 X35.0G90 G01 X9.0 Y-10.0 F239G02 X45.0 Y35.0 R10.0X10.0G01 Y-35.0G03 X20.0 Y0 R10.0G02 X35.0 Y-45.0 R10.0I-20.0G01 X0X10.0 Y10.0 R10.0。