2124 制程能力指数分析报告

- 格式:doc

- 大小:41.50 KB

- 文档页数:1

制程能力分析與評價何謂制程能力所謂制程是一個制程在固定之生產因素及在穩定管制下之品質能力﹐所以制程能力應包括下列各項﹕(1)﹑影響制造工程能力有許多因素﹐包括原材料﹑機器設備﹑作業方法﹑檢驗設備﹑檢驗方法等因素﹐都可能影響其制程能力﹐所以要討論制程能力需先固定這些因素。

(2)﹑以上因素均標准化后﹐且該制程之測定值均在穩定之管制狀態﹐此時之制程能力才可謂該制程能力。

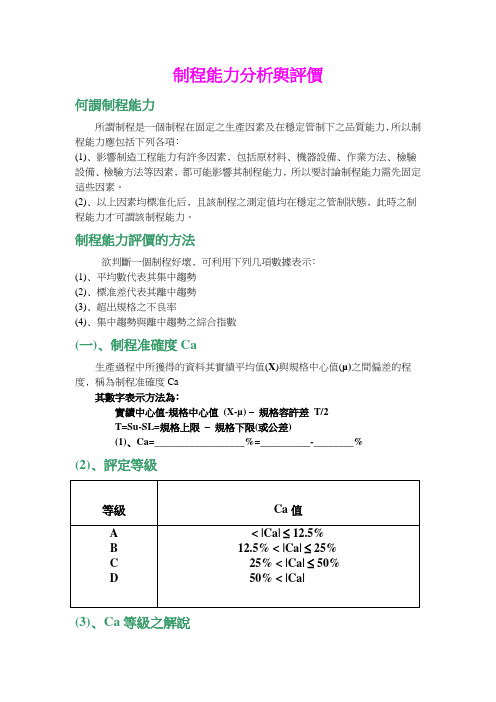

制程能力評價的方法欲判斷一個制程好壞﹐可利用下列几項數據表示﹕(1)﹑平均數代表其集中趨勢(2)﹑標准差代表其離中趨勢(3)﹑超出規格之不良率(4)﹑集中趨勢與離中趨勢之綜合指數(一)﹑制程准確度Ca生產過程中所獲得的資料其實績平均值(X)與規格中心值(µ)之間偏差的程度﹐稱為制程准確度Ca其數字表示方法為﹕實績中心值-規格中心值(X-µ) –規格容許差T/2T=Su-SL=規格上限–規格下限(或公差)(1)﹑Ca=__________________%=__________-________%(2)﹑評定等級(3)﹑Ca等級之解說規格容許差(4)﹑計算舉例在押出工程中某種類之胎面其規格為560±10m/m ﹐一月份之押出實績經求出后X ±3 為561±9m/m則﹕(5)﹑等級評定后之處置原則A 級:作業員遵守作業標準操作並達到規格之各項要求須繼續維持B 級:有必要儘可能將其改進為A 級C 級:作業員可能看錯規格不按作業標準操作或檢討規格及作業標準D 級:應採取緊急措施,全面檢討所有可能影響之因素,必要時得停止生產 規格上限(下限)規格中心值Ca = ………..(A 級) Ca = ………..(C 級) 561-560 10 =10% 二月份之押出實績為577±8m/m•則557-56010 = - 30%(二)﹑制程精密度Cp製造過程中隨機抽樣所估算之實績群體之標準差(σ),用3σ與規格容許差比較或是以6σ與規格公差比較其數字表示方法為:規格容許差規格公差3σ6σ。

制程能力分析緒言在產品生產周期內統計技朮可用來協助制造前之開發活動、制程變異性之數量化、制程變性相對于產品規格之分析及協助降低制程內之變異性。

這些工作一般稱為制程能力分析(process capability analysis)。

制程能力是指制程之一致性,制程之變異性可用來衡量制程輸出之一致性。

我們一般是將產品品質特性之6個標准差范圍當做是制程能力之量測。

此范圍稱為自然允差界限(natural tolerance limits)或稱為制程能力界限(process capability limits)。

圖9-1顯示品質特性符合常態分配且平均值為μ,標准差為σ之制程。

制程之上、下自然允差界限為UNTL=μ+3σ上自然允差界限LNTL=μ-3σ下自然允差界限對于一常態分配,自然允差界限將包含99.73%之品質數據,或者可說是0.27%之制程輸出將落在自然允差界限外。

如果制程數據之分配不為常態,則落在μ±3σ外之機率將不為0.27%。

(例) 產品外徑之規格為5±0.015cm,由樣本資料得知X=4.99cm,σ=0.004cm,試計算制程之自然允差界限。

(解): UNTL=4.99+3(0.004)=5.002LNTL=4.99-3(0.004)=4.978制程能力分析可定議為估計制程能力之工程研究。

制程能力分析通常是量測產品之功能參數而非制程本身。

當分析者可直接觀察制程及控制制程數據之收集時,此種分析可視為一種真的制程能力分析。

因為經由數據收集之控制及了解數據之時間次序性,可推論制程之穩定性。

若當只有品質數據而無法直接觀測制程時,這種研究稱為產品特性分析(product characterization)。

產品特性分析只可估計產品品質特性之分布,或者是制程之輸出(不合格率),對于制程之動態行為或者是制程是否在管制內則無法估計。

這種性形通常是發生在分析供應商提供之品質數據或者是進貨檢驗之品質資料。

smt制程能力分析报告:分析报告制程能力s mt smt制程怎么样smt制程怎么学好smt论坛篇一:SMT制程管理的重要性我对国外SMT厂家的多年,发现在SMT应用上,他们有多项工作做得不足够,其中一项是制造过程的管理工作。

早前,[电子工业]的主编和我谈到我以往系列文间提及的制程管理应用概念,相信国内厂家也会用得着。

因而我特写本篇来谈谈这方面的概念。

制程管理,译自英文中的Process Management一词。

由于我们把焦点放在SMT的制造技术上所以我把Process译成(即制造过程)。

其实Process Manage-ment所涵盖的范围更广。

本广只就SMT 制造有关的范围加以探讨。

从THT到SMT的管理需求变化制程管理,并不是专为SMT而同设的。

但要较成功的应用SMT 这门技术,正确的推行有必要的。

制程管理虽不是门新的管理技术,但它得人们认识、重视、有效应用并比SMT这门技术来早。

也正为这原因,许多由THT(插件技术)提升SMT的厂家并没有意识到在管理上需要做改革的工作。

在THT制造环境下,忽略制程管理并不会为制造商带来太大的问题;但对於SMT制造工作而言,尤其是进入微间距和采用现今BGA和倒装片(Flip-Chip)之类技术的情况下,制程管理是不可或缺的管理工具。

制程管理为何对SMT应用那么重要?回答这问题,们得了解THT和SMT之间存在许多不同的地方,尤以下下旬几项最为显著:1、微型化-SMT发展的动力,主要是突破旧有组装技术对产品微型化的限制。

由于THT本身的技术局限,不断提升微型化的程度。

2、质量因素-THT和SMT两者的组装技术不大相同,影响质量的因素也大分别。

虽然在许多方面,SMT组装质量已证实比THT 更及更可靠,但SMT保证中工作比THT较为复杂。

3、自动化-SMT的发明变带来了高度的自动化,此亦是SMT 生产效率比THT更高的原因。

以上三点所带出的信息是:SMT成品检查不易进行;成品寿命或可靠性的变化幅度大;制程工艺对成品的质量影响日益深刻;返修成本和代价高;即时诊断和改正生产误差的重要性提高等等。

制程能力指数Ca或k(准确度;Accuracy):表示制程特性中心位置的偏移程度,值等于零,即不偏移。

值越大偏移越大,越小偏移越小。

制程准确度Ca(Caoability of Accuracy)标准公式简易公式T=USL-LSL=规格上限-规格下限=规格公差P S.单边规格(设计规格)因没有规格中心值,故不计算Ca制造规格将单边规格公差调整为双边规格,如此方可计算Ca(Xbar -μ) (实绩平均值-规格中心值)Ca(k) =──────=───────────(T /2) (规格公差/2)T=USL-LSL=规格上限-规格下限=规格公差PS.制程特性定义单边规格(设计规格)因没有规格中心值,故不计算Ca制造规格将单边规格公差调整为双边规格,如此方可计算Ca当Ca =0 时,代表量测制程之实绩平均值与规格中心相同;无偏移当Ca =±1 时,代表量测制程之实绩平均值与规格上或下限相同;偏移100%评等参考:Ca值愈小,品质愈佳。

依Ca值大小可分为四级等级Ca值处理原则A 0≦|Ca|≦12.5% 维持现状B 12.5%≦|Ca|≦25% 改进为A级C 25%≦|Ca|≦50% 立即检讨改善D 50%≦|Ca|≦ 100%采取紧急措施,全面检讨必要时停工生产制程精密度Cp(Caoability of Precision)制程能力指数Cp、Pp、CPU、CPL(精密度;Precision):表示制程特性的一致性程度,值越大越集中,越小越分散。

或:双边能力指数(长期):双边绩效指数(短期):单边上限能力指数:单边下限能力指数USL:特性值之规格上限;即产品特性大于USL在工程上将造成不合格LSL:特性值之规格下限;即产品特性小于LSL在工程上将造成不合格:制程平均数估计值;即制程目前特性值的中心位置:制程标准偏差估计值;即制程目前特性值的一致程度PS.制程特性定义单边规格(设计规格)因没有规格上限或下限没有规格下限Cp =CPU =Cpk没有规格上限Cp =CPL = Cpk制程精密度Cp(Caoability of Precision)量测制程之实绩平均值与规格中心的差异性。

工序能力工序能力是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。

它是工序固有的能力,或者说它是工序保证质量的能力。

这里指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本的质量因素综合作用的过程,也就是产品质量的生产过程。

产品质量就是工序中的各个质量因素所起作用的综合表现。

对于任何生产过程,产品质量总是分散地存在着。

若工序能力越高,则产品质量特性值的分散就会越小;若工序能力越低,则产品质量特性值的分散就会越大。

应当用一个什么样的量来描述生产过程所造成的总分散呢?通常,都用6σ(即μ±3σ)来表示工序能力:工序能力= 6σ若用符号P来表示工序能力,则 P = 6σ式中:σ是处于稳定状态下的工序的标准偏差。

工序能力与一般所讲的生产能力是两个不同概念。

前者是指质量上的能力,后者是指数量上的能力。

工序能力指数工序能力是表示生产过程客观存在着分散的一个参数。

但是这个参数是否满足产品的技术要求,仅从它本身还难以看出。

因此需要另一个参数来反映工序能力满足产品技术要求(公差、规格等质量标准)的程度。

这个参数就叫做工序能力指数。

它是技术要求和工序能力的比值,即工序能力指数=技术要求 / 工序能力当分布中心与公差中心重合时,工序能力指数记为C P。

当分布中心与公差中心有偏离时,工序能力指数记为C PK.运用工序能力指数,可以帮助我们掌握生产过程的质量水平。

工序能力指数的分级判断工序的质量水平按C P值可划分为五个等级。

按其等级的高低,在管理上可以作出相应的判断和处置见下表下表中的分级、判断和处置对C PK也同样适用。

表2-4-11 工序能力指数的分级判断和处置参考表(C P 、C PK )M 图2-4-18分布中心与公差中心重合时工序能力指数的计算从分布中心的位置看,这是一种理想的情况(见图2-4-18)。

这种情况下,工序能力指数的计算可用下式进行。

T TU-TLC P = ----- = ---------6σ 6σ式中TU为公差上限;TL为公差下限。