甲醇原料气脱优秀课件

- 格式:ppt

- 大小:1.28 MB

- 文档页数:48

甲醇原料气的干法脱硫脱硫是甲醇生产的必经步骤。

以天然气或轻油为原料时,在采用蒸汽转化制气前就需将硫化物除净,以满足蒸汽转化时镍催化剂的要求。

如天然气含硫量高时,先需湿法脱硫,再干法精脱硫;如天然气或石脑油本身含硫量不高时,可通过钴钼加氢催化剂使有机硫转化,再经氧化锌脱硫,就可满足镍催化剂的要求。

以重油或煤为原料时,制得的粗原料气,先需经湿法脱硫,再经变换工序,后经脱碳工序,最终以干法脱硫达到净化要求,所得气体方可送往合成工序。

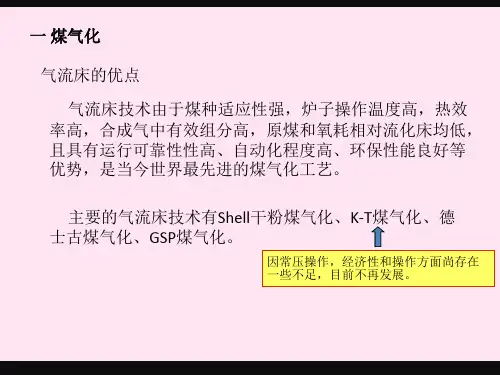

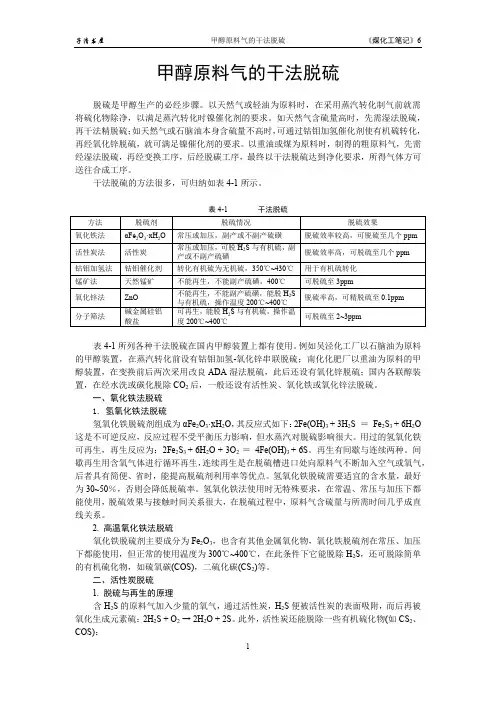

干法脱硫的方法很多,可归纳如表4-1所示。

表4-1干法脱硫表4-1所列各种干法脱硫在国内甲醇装置上都有使用。

例如吴泾化工厂以石脑油为原料的甲醇装置,在蒸汽转化前设有钴钼加氢-氧化锌串联脱硫;南化化肥厂以重油为原料的甲醇装置,在变换前后两次采用改良ADA湿法脱硫,此后还设有氧化锌脱硫;国内各联醇装置,在经水洗或碳化脱除CO2后,一般还设有活性炭、氧化铁或氧化锌法脱硫。

一、氧化铁法脱硫1. 氢氧化铁法脱硫氢氧化铁脱硫剂组成为αFe2O3·xH2O,其反应式如下:2Fe(OH)3 + 3H2S =Fe2S3 + 6H2O 这是不可逆反应,反应过程不受平衡压力影响,但水蒸汽对脱硫影响很大。

用过的氢氧化铁可再生,再生反应为:2Fe2S3 + 6H2O + 3O2 =4Fe(OH)3 + 6S。

再生有间歇与连续两种。

间歇再生用含氧气体进行循环再生,连续再生是在脱硫槽进口处向原料气不断加入空气或氧气,后者具有简便、省时,能提高脱硫剂利用率等优点。

氢氧化铁脱硫需要适宜的含水量,最好为30~50%,否则会降低脱硫率。

氢氧化铁法使用时无特殊要求,在常温、常压与加压下都能使用,脱硫效果与接触时间关系很大,在脱硫过程中,原料气含硫量与所需时间几乎成直线关系。

2. 高温氧化铁法脱硫氧化铁脱硫剂主要成分为Fe2O3,也含有其他金属氧化物,氧化铁脱硫剂在常压、加压下都能使用,但正常的使用温度为300℃~400℃,在此条件下它能脱除H2S,还可脱除简单的有机硫化物,如硫氧碳(COS),二硫化碳(CS2)等。

甲醇原料气的脱碳一、概述以重油与煤、焦为原料得的粗原料气,经脱硫、变换后,尚含有相当量的二氧化碳,CO2/CO之比太高,气体组成不符合f = (H2-CO2) / (CO+CO2) = 2.10~2.15甲醇合成的要求,而且经变换后,COS、CS2等有机硫转化为H2S,也需在送往甲醇合成工序前予以清除。

因此在甲醇生产总流程中必须设置脱除二氧化碳(同时也可脱除残余硫化氢)的工序,简称脱碳工序。

清除二氧化碳的方法很多,一般均采取湿法净化,与脱硫方法类似。

脱碳方法基本上可分为两大类:①一类是化学吸收法,常用的有氨水法、乙醇胺法、热钾碱法等,以及在热钾碱的基础上发展起来的添加不同催化剂的催化热钾碱法,如添加As2O3的G-V法,添加二乙醇胺、烷基醇胺硼酸盐等有机胺类的无毒催化热碱法。

这些方法都可用于甲醇生产,如国内合成氨装置联合生产甲醇都采用浓氨水脱除二氧化碳,同时得到碳酸氢铵;又如ICI公司以乙炔尾气生产甲醇的装置采用本菲尔(Benfield)法脱碳。

②另一类是物理吸收法,其中有应用广泛的水洗法,以及低温甲醇(Amisol)法、碳酸丙烯酯(Flour)法、N-甲基吡咯烷酮(Purisol)法等,其中水洗法仍在我国一部分甲醇装置上应用。

鲁奇公司以重油为原料生产甲醇的装置采用的是N-甲基吡咯烷酮法。

此外,③还有物理-化学综合吸收法,如环丁砜(Sulfinol)法、聚乙二醇二甲醚(Selexol)法等。

选择净化方法的标准是净化指标、投资费用与动力消耗,再结合具体生产工艺,进行总的技术经济评价后决定。

溶剂吸收法是最古老,也是已经成熟应用的脱碳方法,分为物理吸收法和化学吸收法,在我国,吸收法已在合成氨厂变换气脱碳工艺中广泛使用。

物理吸收法的原理是通过交替改变二氧化碳和吸收剂(通常是有机溶剂)之间的操作压力和操作温度以实现二氧化碳的吸收和解吸,从而达到分离处理二氧化碳的目的。

在整个吸收过程中不发生化学反应,因而消耗的能量要比化学吸收法要少,通常物理吸收法中吸收剂吸收二氧化碳的能力随着压力增加和温度降低而增大,反之则减小。