轧钢机械全资料

- 格式:ppt

- 大小:17.56 MB

- 文档页数:267

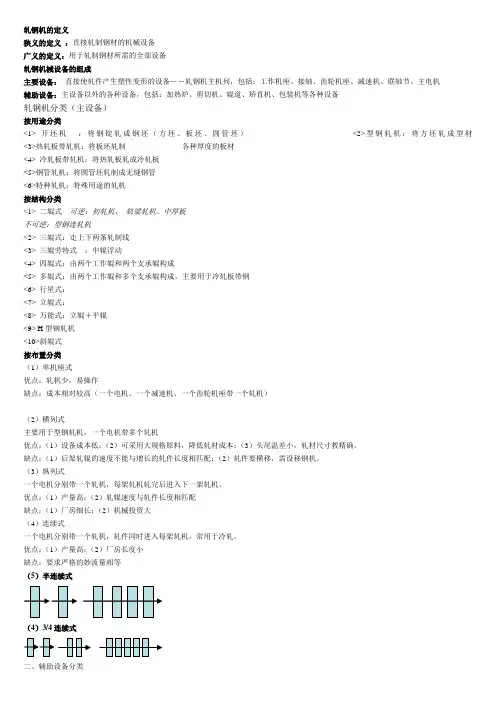

轧钢机的定义狭义的定义:直接轧制钢材的机械设备广义的定义:用于轧制钢材所需的全部设备轧钢机械设备的组成主要设备:直接使轧件产生塑性变形的设备--轧钢机主机列,包括:工作机座、接轴、齿轮机座、减速机、联轴节、主电机辅助设备:主设备以外的各种设备,包括:加热炉、剪切机、辊道、矫直机、包装机等各种设备轧钢机分类(主设备)按用途分类<1> 开坯机:将钢锭轧成钢坯(方坯、板坯、圆管坯)<2>型钢轧机:将方坯轧成型材<3>热轧板带轧机:将板坯轧制各种厚度的板材<4> 冷轧板带轧机:将热轧板轧成冷轧板<5>钢管轧机:将圆管坯轧制成无缝钢管<6>特种轧机:特殊用途的轧机按结构分类<1> 二辊式可逆:初轧机、轨梁轧机、中厚板不可逆:型钢连轧机<2> 三辊式:走上下两条轧制线<3> 三辊劳特式:中辊浮动<4> 四辊式:由两个工作辊和两个支承辊构成<5> 多辊式:由两个工作辊和多个支承辊构成,主要用于冷轧板带钢<6> 行星式:<7> 立辊式:<8> 万能式:立辊+平辊<9> H型钢轧机<10>斜辊式按布置分类(1)单机座式优点:轧机少,易操作缺点:成本相对较高(一个电机、一个减速机、一个齿轮机座带一个轧机)(2)横列式主要用于型钢轧机,一个电机带多个轧机优点:(1)设备成本低;(2)可采用大规格原料,降低轧材成本;(3)头尾温差小,轧材尺寸教精确。

缺点:(1)后架轧辊的速度不能与增长的轧件长度相匹配;(2)轧件要横移,需设移钢机。

(3)纵列式一个电机分别带一个轧机,每架轧机轧完后进入下一架轧机。

优点:(1)产量高;(2)轧辊速度与轧件长度相匹配缺点:(1)厂房细长;(2)机械投资大(4)连续式一个电机分别带一个轧机,轧件同时进入每架轧机,常用于冷轧。

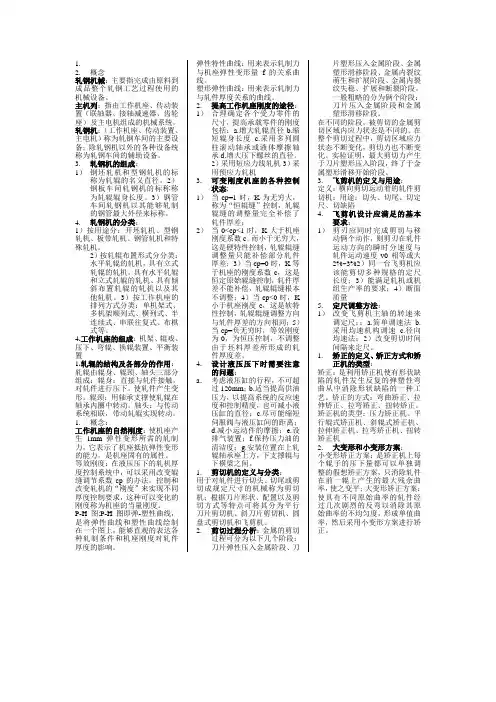

1.2.概念轧钢机械:主要指完成由原料到成品整个轧钢工艺过程使用的机械设备。

主机列:指由工作机座、传动装置(联轴器、接轴减速器、齿轮座)及主电机组成的机械系统。

轧钢机:(工作机座、传动装置、主电机)称为轧钢车间的主要设备;除轧钢机以外的各种设备统称为轧钢车间的辅助设备。

3.轧钢机的组成:1)钢坯轧机和型钢轧机的标称为轧辊的名义直径。

2)钢板车间轧钢机的标称称为轧辊辊身长度。

3)钢管车间轧钢机以其能够轧制的钢管最大外径来标称。

4.轧钢机的分类:1)按用途分:开坯轧机、型钢轧机、板带轧机、钢管轧机和特殊轧机。

2)按轧辊布置形式分分类:水平轧辊的轧机,具有立式轧辊的轧机,具有水平轧辊和立式轧辊的轧机、具有倾斜布置轧辊的轧机以及其他轧机。

3)按工作机座的排列方式分类:单机架式、多机架顺列式、横列式、半连续式、串联往复式、布棋式等。

4.工作机座的组成:机架、辊戏、压下、弯辊、换辊装置、平衡装置1.轧辊的结构及各部分的作用:轧辊由辊身、辊颈、轴头三部分组成:辊身:直接与轧件接触,对轧件进行压下,使轧件产生变形。

辊颈:用轴承支撑使轧辊在轴承内圈中转动。

轴头:与传动系统相联,带动轧辊实现转动。

1.概念:工作机座的自然刚度:使机座产生1mm弹性变形所需的轧制力,它表示了机座抵抗弹性变形的能力,是机座固有的属性。

等效刚度:在液压压下的轧机厚度控制系统中,可以采用改变辊缝调节系数cp的办法,控制和改变轧机的“刚度”来实现不同厚度控制要求,这种可以变化的刚度称为机座的当量刚度。

P-H图;P-H图即弹-塑性曲线,是将弹性曲线和塑性曲线绘制在一个图上,能够直观的表达各种轧制条件和机座刚度对轧件厚度的影响。

弹性特性曲线:用来表示轧制力与机座弹性变形量f的关系曲线。

塑形弹性曲线:用来表示轧制力与轧件厚度关系的曲线。

2.提高工作机座刚度的途径:1)合理确定各个受力零件的尺寸,提高承载零件的刚度包括:a.增大轧辊直径b.缩短辊身长度 c.采用多列圆柱滚动轴承或液体摩擦轴承d.增大压下螺丝的直径。

第一章概述1、钢材的分类:1)型材占钢材产量的30——35%、品种最多,主要用于建材。

2)板带材占50——66% 应用最广、产量最高3)管材占8~15% 又可分为无缝管与焊管,大多为圆形断面。

此外还有少量的斜轧、横轧、楔横轧等特种轧制产品。

生产机械零件毛坯,齿轮、丝杆、钢球及轴类零件(少切削、无切削零件)。

2、轧钢机械的组成:轧钢机械由轧制机械主设备(主轧机——使轧件产生塑性变形的设备)与辅助设备组成(除主设备及工艺设备以外的一切设备)。

*主设备组成:轧机系统:主机或主机列(工作机座与主传动、电机组成)它决定了轧钢车间的类型与特征。

*辅设备组成:完成一切辅助的工序轧件的运输、搜集、剪切、矫正、清理。

轧钢车间的机械化程度越高则其辅设备重量所占的比例越大。

*常见的轧钢辅设备:剪切类、矫正类、卷取类、运输翻转类、打捆包装类、表面清理加工类。

(教材P20表1-6)3、轧钢机的标称:初轧机与大外径来标称。

如宝钢140无缝钢管轧机,表示型钢轧机——以(最后一架轧机—即成品架次)轧辊的名义直径作为轧机的标称。

钢板轧机——以轧辊的辊身长度来标称。

如2030冷连轧机组,表示轧机的轧辊辊身长为2030mm。

钢管轧机——以能轧制钢管的最其轧制钢管的最大外径为140mm4、按轧辊在机座中的布置分类:可分为具有水平轧辊的轧机、立辊轧机、万能轧机(既有水平辊又有立辊的轧机)与斜辊轧机等。

1)水平式轧机:轧辊水平放置的轧机,应用最广,是最普遍的。

*PC轧机(轧辊成对交叉轧机):四辊,轧辊成对交错,叫超角度5°,用于冷轧及热轧带材。

*HC轧机(高性能凸度控制轧机):六辊,用于冷轧普碳及合金钢带材。

*CVC轧机(凸度连续可变轧机):两辊,用于热轧及冷轧带钢。

2)立式轧机:轧辊垂直放置的轧机,用于不希望翻钢的场合。

3)万能轧机:具有水平辊及立辊的轧机。

4)斜辊轧机:轧辊倾斜放置的轧机。

用于横向——螺旋轧制。

主要用于钢管生产、钢管穿孔、延伸、精整、扩型等。

网址:轧钢机..轧机.轧钢设备.热轧机.冷轧机-巩义恒旭机械有限公司轧钢机.,热轧机,冷轧机,飞剪机,减速机,铝铸轧机,轧钢设备,连铸连轧机,棒材线材生产线,圆钢、角钢、螺纹钢生产线--巩义恒旭机械有限公司Φ轧钢机.Φ220轧钢机.配置功率130/155KW,轧制线速1.5-2m/s,班产4-8T,轧制压力25t,喂料截面50x50方坯,机械重量14.3轧钢机.Φ200型轧钢机.配置功率75/100KW,轧制线速1.5m/s,班产3-5T,轧制压力20T,喂料截面30x30方坯,机械重量6.8-8.6铝铸轧机机组型号:550x650mm, 600x1000mm, 650x1200mm, 680x1450mm, 690x1650mm, 850x1750mm, 960x1850mm, 1020x2000mm轧钢机.Φ500x1200型轧钢机.轧身长度1200mm,辊径500mm,厚10mm,宽1050mm,轧制力2500KN,轧制速度0.63m/s,电机功率130KW,设备重量58t.轧钢机.Φ350型轧钢机.棍身长度350mm,棍径350mm,厚12mm,宽240mm,轧制力1250KN,轧制速度0.49m/s,电机功率115KW,设备重量30.6t.轧钢机.Φ400型轧钢机.配置功率850KW,轧制线速2-2.5m/s,班产50-100T,轧制压力100T,喂料截面120x120方坯,机械重量84轧钢机.连轧机飞剪功能:切头、切尾、事故碎断等,剪切速度:0.5-3m/s,剪切规格:80x80(Φ90mm),工作方式:曲柄剪切20轧钢机.铜锭轧机生产线轧辊名义直径Φ255,终轧速度7.2m/s,最大轧制力28KW,线卷重量2-3t,机组产量8-12t/h,装机容量250-400KW轧钢机.冷轧两肋轧机轧辊直径228mm,配用动力55-75KW,齿轮中心距228mm,轧制线速1.2-3.2m/s,剪切长度1-12m,飞剪电机5.5KW,班产6-50t.轧钢机.Φ300轧钢机.配置功率380/560KW,轧制线速2-2.5m/s,班产10-15T,轧制压力50t,喂料截面90x90方坯,机械重量43.6。

轧钢机械的介绍与发展机设13-3 冷飞祥 20133404066摘要:轧钢生产是将钢锭或钢坯制成钢材的生产环节,它生产效率高、品种多、上产过程连续性强、易于实现机械化自动化等优点,因此轧钢机械很重要,它是完成由原料到成品整个轧钢工艺过程中使用的机械设备,一般包括轧钢机及一系列辅助设备组成的若干个机组。

关键词:轧机、冷轧、热轧1、轧钢生产在国民经济中的主要地位与作用轧钢生产是将钢锭及连续铸坯轧制成材的生产环节。

用轧制的方法生产钢材,具有生产率高、品种多、生产过程连续性强、易于实现自动化等优点。

钢材的生产方法有轧制、锻造、挤压、拉拔等。

用轧制方法得到的钢材,具有生产过程连续性、生产效率高、品种多、质量好、易与机械化、自动化等优点,因此得到广泛的应用。

目前,约有90﹪的钢都是经过轧制成材的。

有色金属成材,主要也用轧制的方法。

轧钢生产在国民经济中所起的作用是十分显著的。

钢铁工业生产中,除少量的钢用铸造或铸造方法制成零件外,炼钢厂生产的钢锭与连铸坯有85~90%以上要经过轧钢车间轧成各种钢材,供应国民经济各部门。

可见在现代钢铁企业中,作为使钢成材的轧钢生产,在整个国民经济中占据着异常重要的地位,对促进我国经济快速发展起十分重要的作用。

2、国内外轧钢机械的发展状况十九世纪中叶轧钢机械只是轧制一些熟铁条的小型轧机,设备简陋,产量不高;有的轧机是用原始的水轮来驱动。

大上个世纪五十年代以后,钢的产量大增;各先进工业国的铁路建设与远洋航运的发展,蒸汽驱动的中型、大型轧机先后出现了。

上个世纪的电气化使功率更大的粗轧机迅速发展起来。

上个纪50~70年代,由于汽车、石油、天然气的运输,电器电子工业与食品罐头工业的发展,钢材生产是以薄板占优势为特征的。

总的来说,轧钢机械向着大型、连续、高速和计算机控制方向发展。

2.1粗轧机的发展在发展连铸的同时,国外仍在新建后扩建粗轧机,以扩大开坯能力。

这是由于开坯机具有产品化灵活,便于实现自动化等优点,如日本1969年有三台板坯粗轧机和一台方坯粗轧机投入生产。

第二章1.轧制设备的几种组成及各部件的作用?答:①工作机座:是直接承受金属塑性变形的工作部件,它主要包括轧辊、轴承座、牌坊、压下机构和平衡装置,它是轧机的主要部分直接关系到产品的产量和质量。

②轧辊的传动装置:包括减速机、齿轮机座、联接轴和联轴节等,它把电动机的运动和能量传给轧辊完成金属的塑性变形。

③驱动用的主电机:轧机的动力源,它把电能转变成机械能使轧辊转动。

可分为直流和交流。

2.轧制设备是怎样分类的?了解各类轧机的特点?答:按用途分为型钢轧机、板带轧机、管材轧机及其他特殊用途轧机。

按构造分为二辊式,三辊式,四辊式,偏八辊,十二辊,二十辊等按布置方式分为:单机座、横一机列、两列式、顺列式、连续式、半连续式。

3.试说明板带冷轧机多采用多辊轧机的原因?答:①使用尽可能小的工作辊直径可以大大缩小变形区长度。

这样在给定轧制力下,可保证很大的压下量和获得很薄的带材。

②辊系配置的特点保证了小直径工作辊沿其辊身长度方向和在垂直面与水平面上具有很高的刚度。

③辊型控制机构的特殊结构可以在轧制中控制轧辊和支撑辊的辊型,以便保证带材具有很高的精度,平直度和表面质量。

5.轧制设备的发展趋势和特点?答:进入21世纪,轧制设备技术进步的步伐迈的更大更快,主要表现为:①围绕节能降耗,研究开发了一系列新设备,新技术。

②缩短了工艺流程,简化了生产工序,加速发展连续化技术。

③积极开发和应用高效新型轧机。

第三章1.轧辊的结构形式和参数确定原则答:两种形式:型材轧辊和板材轧辊。

轧辊通常由辊身,辊颈和辊头三部分组成。

辊身是直接与轧件接触,使之产生塑性变形的工作部分。

辊颈是轧辊的支撑部分,固定位置,将轧制力经压下装置传递到机架上。

辊头传递轧辊扭矩。

参数确定:轧辊尺寸参数有轧辊的公称直径D(辊身直径)、辊身长度L、辊颈直径d,辊颈长度l及辊头尺寸。

①辊身直径D:Dmin≧Δh/(1-cosα),Δh压下量,α最大允许咬入角,轧辊的热平衡:轧辊直径使轧辊的工作温度不高于100o c,轧辊最小可轧厚度Dmax≦0.28Eh min/μ(K-σp),轧辊的强度和刚度是决定轧辊直径的先决条件②辊身长度L:考虑L/D比例,L/D小,刚度大,不易弯曲③辊颈直径d:一般情况下,d/D取0.5-0.8④辊颈长度l:d/l=12.影响轧辊辊型的因素有哪些,说明辊型调节方法?答:影响辊型的因素有轧辊原始凸度,弹性弯曲,温度的不均匀分布及轧辊辊身各部分的不均匀磨损。

轧钢机械设备知识点第⼀章概述1、钢材的分类:1)型材占钢材产量的30——35%、品种最多,主要⽤于建材。

2)板带材占50——66% 应⽤最⼴、产量最⾼3)管材占8~15% ⼜可分为⽆缝管与焊管,⼤多为圆形断⾯。

此外还有少量的斜轧、横轧、楔横轧等特种轧制产品。

⽣产机械零件⽑坯,齿轮、丝杆、钢球及轴类零件(少切削、⽆切削零件)。

2、轧钢机械的组成:轧钢机械由轧制机械主设备(主轧机——使轧件产⽣塑性变形的设备)与辅助设备组成(除主设备及⼯艺设备以外的⼀切设备)。

*主设备组成:轧机系统:主机或主机列(⼯作机座与主传动、电机组成)它决定了轧钢车间的类型与特征。

*辅设备组成:完成⼀切辅助的⼯序轧件的运输、搜集、剪切、矫正、清理。

轧钢车间的机械化程度越⾼则其辅设备重量所占的⽐例越⼤。

*常见的轧钢辅设备:剪切类、矫正类、卷取类、运输翻转类、打捆包装类、表⾯清理加⼯类。

(教材P20表1-6)3、轧钢机的标称:初轧机与⼤外径来标称。

如宝钢140⽆缝钢管轧机,表⽰型钢轧机——以(最后⼀架轧机—即成品架次)轧辊的名义直径作为轧机的标称。

钢板轧机——以轧辊的辊⾝长度来标称。

如2030冷连轧机组,表⽰轧机的轧辊辊⾝长为2030mm。

钢管轧机——以能轧制钢管的最其轧制钢管的最⼤外径为140mm4、按轧辊在机座中的布置分类:可分为具有⽔平轧辊的轧机、⽴辊轧机、万能轧机(既有⽔平辊⼜有⽴辊的轧机)与斜辊轧机等。

1)⽔平式轧机:轧辊⽔平放置的轧机,应⽤最⼴,是最普遍的。

*PC轧机(轧辊成对交叉轧机):四辊,轧辊成对交错,叫超⾓度5°,⽤于冷轧及热轧带材。

*HC轧机(⾼性能凸度控制轧机):六辊,⽤于冷轧普碳及合⾦钢带材。

*CVC轧机(凸度连续可变轧机):两辊,⽤于热轧及冷轧带钢。

2)⽴式轧机:轧辊垂直放置的轧机,⽤于不希望翻钢的场合。

3)万能轧机:具有⽔平辊及⽴辊的轧机。

4)斜辊轧机:轧辊倾斜放置的轧机。

⽤于横向——螺旋轧制。

轧钢生产与轧钢机械分析摘要:随着我国经济的快速发展,尤其是重工业经济的发展,对钢铁产量的需求越来越大,这极大的推动钢铁产业的发展。

轧钢是钢铁生产企业的重要生产环节,它是排在炼铁、炼钢环节之后的钢铁生产的第三个环节,也是最后环节,因此轧钢生产一直都是钢铁企业所关注的焦点。

本文对轧钢生产的发展、现状以及生产技术工艺进行了详细研究,同时还对轧钢机械的分类作用以及常见故障进行了系统分析。

关键词:轧钢生产轧钢机械分析研究进入21世纪以来,随着我国经济的不断发展以及科技水平的不断提高,工业生产对钢材的需求越来越大,同时对钢材质量的要求也越来越高,这些给钢铁企业的轧钢生产提出了新的要求。

因此,众多钢铁企业纷纷改进轧钢生产技术,并且研究开发新型的轧钢机械,以求增加钢材产量,提高钢材质量,降低钢材生产成本。

1 轧钢生产发展研究1.1 轧钢生产现状研究从建国以来,我国就十分重视重工业的发展,轧钢生产作为钢材生产的关键环节受到了国家的高度关注,我国的轧钢生产开始发展起步。

但是,一直到20世纪90年代初期,我国轧钢生产水平与世界发达国家的生产水平仍存在很大的差距,集中表现在:轧钢生产技术水平低、设备不齐全且故障率较高;轧钢生产规模化不足,未形成较大规模的轧钢生产线;轧钢生产的能源消耗大、生产成本高、经济效益较差;轧钢产品的质量较差、品种单一。

然而,到了20世纪90年代后期,尤其是我国加入世界贸易组织以后,随着我国与世界经济交流增多,再加上国际钢材市场的竞争压力,国内各钢铁企业纷纷采购先进的轧钢设备,引进先进的轧钢技术,优化企业管理方式,建立规模化的生产线。

随着新技术、新设备以及新管理方法的使用,我国的轧钢生产获得了长足的进步与发展,轧钢生产水平不断提高,同时也催生了一大批附加增值产业,从而促进我国经济发展水平的持续增长。

总体来说现阶段我国轧钢生产存在着以下几个特点:我国轧钢生产保持持续高速增长,钢铁产量不断增加,同时钢材质量也有了明显的提高;我国各钢铁企业的生产规模在不断扩大,同时钢铁企业一直在向大规模化发展,千万吨产量的钢铁企业数量不断增加,并且还将一直增加下去。

目录第一章课题介绍 (2)1.1 轧钢机的国内外发展状况 (2)1.2课题的背景意义 (3)1.3任务说明 (4)第二章控制要求 (6)第三章 MCGS界面设计 (7)3.1组态工程的建立 (7)3.2 创建组态画面 (8)3.3动画连接 (15)3.4编制循环策略 (21)第四章设备连接 (23)第五章 PLC运行调试 (26)5.1 设计思想及程序框图 (26)图5.1 程序流程图 (26)5.1 I/O地址表 (26)5.2 PLC程序 (26)第六章触摸屏控制画面及制作过程 (28)第七章小结 (33)第八章问题解答 (35)第一章课题介绍1.1 轧钢机的国内外发展状况轧钢机是实现金属轧制过程的设备。

泛指完成轧材生产全过程的装备,包括有主要设备、辅助设备﹑起重运输设备和附属设备等。

但一般所说的轧钢机往往仅指主要设备。

19世纪中叶,第一台可逆式板材轧机在英国投产,并轧出了船用铁板。

1848 年德国发明了万能式轧刚机,1853 年美国开始用三辊式的型材轧刚机,并用蒸汽机传动的升降台实现机械化。

接着美国出现了劳特式轧刚机。

1859年建造了第一台连轧刚机。

万能式型材轧刚机是在1872年出现的。

20世纪初制成半连续式带钢轧机,由两架三辊粗轧机和五架四辊精轧机组成。

随着冶金工业的发展,轧刚机可按轧辊的排列和数目分类,可按机架的排列方式分类,也可按生产的产品分类,现已有多种类型轧钢机,但是用以上所述轧钢机进行工业生产控制时会造成产品质量不高,能源利用率低等,我国正在大力推进社会主义现代化建设,能源需求非常大,然而我国的能源利用率极低。

这与我国倡导建设节约型社会是背道而行的,所以在我国现代化的建设中实现高效率的设备和控制系统,有着极为重要的实际意义。

目前,国际上轧钢机发展的趋向是连续化、自动化、专业化,产品质量高,消耗低。

60年代以来轧机在设计、研究和制造方面取得了很大的进展,使带材冷热轧刚机、厚板轧刚机、高速线材轧刚机H型材轧刚机和连轧管机组等性能更加完善,并出现了轧制速度高达每秒115米的线材轧机﹑全连续式带材冷轧机、5500毫米宽厚板轧机和连续式H型钢轧机等一系列先进设备。