高炉热平衡计算方法

- 格式:doc

- 大小:95.09 KB

- 文档页数:5

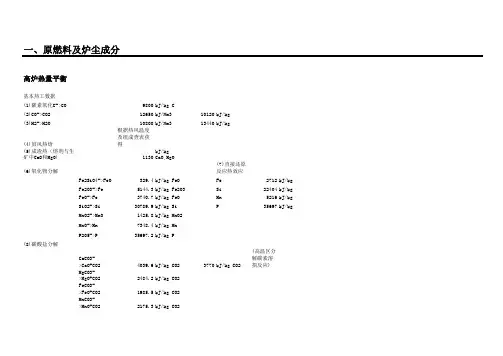

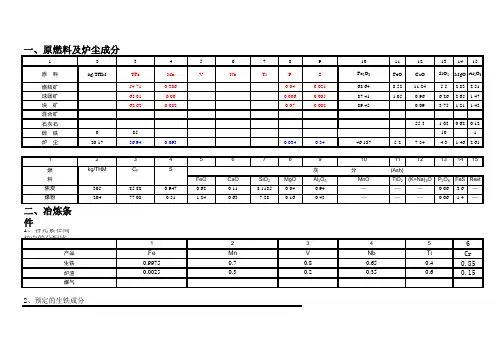

一、原燃料及炉尘成分高炉热量平衡基本热工数据(1)碳素氧化C->CO9800kJ/kg C(2)CO->CO212650kJ/Nm310120kJ/kg(3)H2->H2O10800kJ/Nm313440kJ/kg(4)鼓风热焓根据热风温度及组成查表获得(5)成渣热(熔剂与生矿中CaO和MgO)1130kJ/kg CaO,MgO(6)氧化物分解(7)直接还原反应热效应Fe2SiO4->FeO329.4kJ/kg FeO Fe2712kJ/kgFe2O3->Fe5144.3kJ/kg Fe2O3Si22404kJ/kgFeO->Fe3740.7kJ/kg FeO Mn5216kJ/kgSiO2->Si30789.9kJ/kg Si P35697kJ/kgMnO2->MnO1425.8kJ/kg MnO2MnO->Mn7348.4kJ/kg MnP2O5->P35697.2kJ/kg P(8)碳酸盐分解CaCO3->CaO+CO24039.6kJ/kg CO23770kJ/kg CO2(高温区分解碳素溶损反应)MgCO3->MgO+CO22484.2kJ/kg CO2FeCO3->FeO+CO21985.5kJ/kg CO2MnCO3->MnO+CO22175.3kJ/kg CO2(9)脱硫耗热第一总热平衡8300kJ/kg S第二总热平衡4650kJ/kg S(10)炉渣铁水热焓炉渣比热(1720-181780kJ/kg 渣铁水比热(1130-121240kJ/kg 铁(11)水蒸气相变热2257.2kJ/kg H2O(12)水蒸气的比焓100℃150.9kJ/Nm3200℃305.6kJ/Nm3380.30222kJ/kg(13)结晶水析出331kJ/Kg(14)水煤气反应吸热6150kJ/kg H2O(15)炉尘热容0.8kJ/kg℃(16)煤粉分解热(17)中温区炉料比焓无烟煤1005kJ/kg q脉石860烟煤1172kJ/kg q铁630重油1675kJ/kg q焦氧化物分解Fe2O3-FeO#REF!FeO-Fe#REF!MnO-Mn#REF!MnO2-Mn#REF!Si#REF!P#REF!直接还原Fe#REF!Si#REF!Mn#REF!P#REF!能量利用系数和碳素热能利用系数计算1)能量利用系数#REF!GJ/tηt#REF!#REF!GJ/tηt#REF!它更真实地反应了高炉内能量利用情况。

炼铁工艺计算2 物料平衡计算物料平衡计算是炼铁工艺计算中的重要组成部分,它是在配料计算的基础上进行的。

物料平衡计算包括鼓风量、煤气量以及物料收支总量等项内容的计算。

物料衡算有助于对高炉过程进行全面定量的分析和深入研究,并为热平衡计算做准备。

2.1 物料平衡计算的准备进行物料衡算应具备以下资料:各种物料的全分析成分,各种物料的实际用量;生铁成分、炉渣成分和数量;鼓风含氧量及鼓风湿度等。

2.2 物料平衡计算内容与方法2.2.1 鼓风量的计算对于炼铁设计,作物料平衡计算时,应首先计算每吨生铁的鼓风量。

每吨生铁的鼓风量用V b (m3,一般均为标准立方米)表示,它是由风口前燃烧碳量与鼓风含氧量计算的。

(1)风口前燃烧碳量C b的计算由碳素平衡图(图2-4)可知b O da dFe C C C C =-- (kg/t ,下同) (2-1)式中 C O ——氧化碳量,kg/t ;C da ——合金元素还原耗碳,kg/t ;C dFe ——铁的直接还原耗碳,kg/t 。

要计算风口前燃烧碳量b C ,则需先计算式中其他各项碳量,它们的计算是1)氧化碳量O C 计算4O f C CH C C C C =--[]410K M CH K C M C C C =⨯+⨯-- (2-2)式中,C C 为生铁渗碳量,由生铁成分计算;4CH C 为生成CH 4碳量,按燃料带入碳量f C 的0.5% ~ 1.2%取值计算;在作炼铁设计时,选定的焦比K 是参加炉内冶炼过程的实际数值,进入炉尘的碳量不包括在内。

2)合金元素还原耗碳da C 的计算()[][][][][])(375.0273.0882.55677.9182.2571.832/)(1244/12102/60][48/24][62/60][55/12][28/24][1022S U CO V Ti P Mn Si S U CO V Ti P Mn Si C da ⨯⨯+⨯⨯Φ⨯+++++=⨯⨯+⨯⨯Φ⨯+⨯+⨯+⨯+⨯+⨯⨯=ΦΦαα式中 []Si ,[]Mn ,[]P ,[]Ti ,[]V ——生铁中相应元素含量,%;Φ ——每吨生铁的石灰石用量,kg ;2CO φ——石灰石中CO 2含量;α——石灰石在高温区分解率,通常取α = 0.5;U —— 每吨生铁的渣量,kg ;()S ——渣中硫含量。

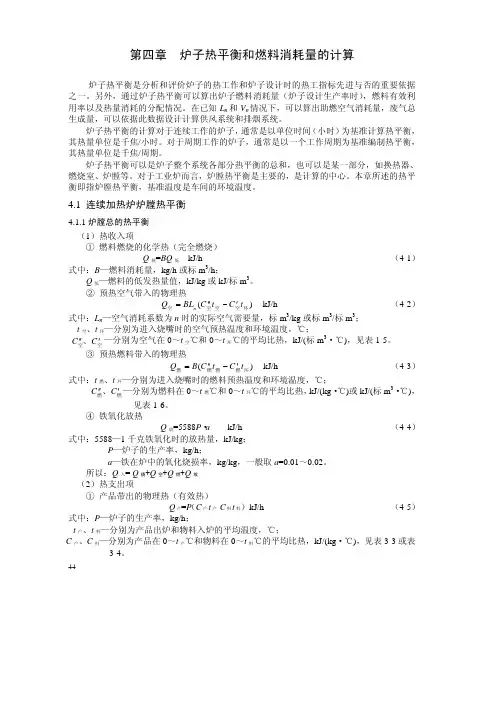

4 高炉热平衡计算4.1热平衡计算的目的热平衡计算的目的,是为了了解高炉热量供应和消耗的状况,掌握高炉内热能的利用情况,研究改善高炉热能利用和降低消耗的途径。

通过计算调查高炉冶炼过程中单位生铁的热量收入与热量支出,说明热量收支各项对高炉冶炼的影响,从而寻找降低热消耗与提高能量利用的途径,达到使高炉冶炼过程处于能耗最低和效率最高的最佳运行状态。

同时还可以绘制热平计算表研究高炉冶炼过程的基本方法[2]。

4.2热平衡计算方法热平衡计算的量论依据是能量守恒定律,即单位生铁投入的能量总和应等于中位个铁各项热消耗总和。

热平衡计算采用差值法,即热损失是以总的热量收入减去各项热量的消耗而得到的,即把热量损失作为平衡项,所以热平衡表面上没有误差,因为一切误差都集中掩盖在所有热损失之中。

根据计算的目的和分析的需要,热平衡可分为全炉热平衡与区域热平衡。

全炉热平衡是把整个高炉作为研究对象、计算它的各项热收入与支出,用来分析高炉冶炼过程令的能量利用情况。

而区域热平衡是把高炉的某一个区域作为研究对象,计算和分析这个区域内的能量利用情况。

虽然计算热平衡的部位与方法不向,但计算的目的都是为寻找降低能耗的途径和确定一定冶炼条件下的能耗指标。

理论上可以以把高炉内的任何一个部位当作区域热平衡的计算对象,但由于决定向炉冶炼能耗指标的主要因素存在于高炉下部的高温区。

因此,常用高炉下部属温区热平衡进行计算。

本例采用第一热平衡法计算进行热平衡计算。

第一种热平衡法,亦称热工法热平衡。

它是根据羔斯定则,不考虑炉内的实际反应过程.耍以物料最初与最终状态所具有的热力学参数为依据,确定高炉内的过程中所提供和消耗的热量。

它的热收入规定为焦炭和喷吹物的热值(即全部C完全燃烧成CO2和H2全部燃烧成H2O时放出的热量)、热风与炉料带入的物理热及少量成渣热。

而热支出为氧化物、硫化物和碳酸盐的分解热,喷吹燃料的分解热,水分分解热。

脱S反应耗热,渣铁和炉顶煤气热焓与热值,冷却水代走的热量和炉体散热损失等项。

高炉冶炼综合计算概述组建炼铁车间(厂)或新建高炉,都必须依据产量以及原料和燃料条件作为高炉冶炼综合计算包括配料计算、物料平衡计算和热平衡计算。

从计算中得到原料、燃料消耗量及鼓风消耗量等,得到冶炼主要产品(除生铁以外)煤气及炉渣产生量等基本参数。

以这些参数为基础作炼铁车间(厂)或高炉设计。

计算之前,首先必须确定主要工艺技术参数。

对于一种新的工业生产装置,应通过实验室研究、半工业性试验、以致于工业性试验等一系列研究来确定基本工艺技术参数。

高炉炼铁工艺已有200余年的历史,技术基本成熟,计算用基本工艺技术参数的确定,除特殊矿源应作冶炼基础研究外,一般情况下都是结合地区条件、地区高炉冶炼情况予以分析确定。

例如冶炼强度、焦比、有效容积利用系数等。

计算用的各种原料、燃料以及辅助材料等必须作工业全分析,而且将各种成分之总和换算成100%,元素含量和化合物含量要相吻合。

将依据确定的工艺技术参数、原燃料成分计算出单位产品的原料、燃料以及辅助材料的消耗量,以及主、副产品成分和产量等,供车间设计使用。

配料计算也是物料平衡和热平衡计算的基础。

依据质量守恒定律,投入高炉物料的质量总和应等于高炉排出物料的质量总和。

物料平衡计算可以验证配料计算是否准确无误,也是热平衡计算的基础。

物料平衡计算结果的相对误差不应大于%。

常用的热平衡计算方法有两种。

第一种是根据热化学的盖斯定律,即按入炉物料的初态和出炉物料的终态计算,而不考虑炉内实际反应过程。

此法又称总热平衡法。

它的不足是没有反应出高炉冶炼过程中放热反应和吸热反应所发生的具体空间位置,这种方法比较简便,计算结果可以判断高炉冶炼热工效果,检查配料计算各工艺技术参数选取是否合理,它是经常采用的一种计算方法。

第二种是区域热平衡法。

这种方法以高炉局部区域为研究对象,常将高炉下部直接还原区域进行热平衡计算,计算其中热量的产生和消耗项目,这比较准确地反应高炉下部实际情况,可判断炉内下部热量利用情况,以便采取相应的技术措施。

高炉热风炉热平衡测定与计算方法1 范围本标准规定了炼铁高炉热风炉热平衡测定与计算基准、测定准备、测定内容与方法、测定步骤及计算方法、测定报告。

本标准适用于高炉顶燃式、外燃式和内燃式热风炉热平衡测定与计算,其他类型热风炉热平衡测定与计算也可参考。

”2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2587 用能设备能量平衡通则GB/T 2588 设备热效率计算通则GB/T 13338 工业燃料炉热平衡测定与计算基本规则3 术语和定义GB/T 2587界定的以及下列术语和定义适用于本文件。

3.1操作周期 operation cycle在高炉正常生产及热风炉工况稳定情况下,由热风炉本次燃烧期开始,至下次燃烧期开始为止的时间,包括燃烧期、送风期和换炉时间。

4 测定与计算基准4.1 基准温度采用环境温度,取热风炉周围1m处的空气温度。

4.2 燃料发热量采用实际燃料的低(位)发热量。

对于一般热风炉,采用湿煤气的低(位)发热量。

4.3 热平衡测定范围热风炉包括热风炉本体、热风管道、空气-煤气预热装置和烟道余热回收利用装置等,热平衡测定范围可分为:a)热风炉本体:即燃烧期由燃烧器至烟道阀,送风期由冷风阀至热风阀的热风炉的本体及其内部连接管路部分;b)热风炉:热风炉本体加外围热风管路部分;c)热风炉系统:除热风炉外,还包括助燃空气、煤气预热装置和烟道余热回收利用装置等部分。

4.4 测定时间和频次热平衡测定限定连续8h内完成,测定次数不能少于2次,每次包括热风炉的一个完整的操作周期,温度、压力和流量等测定参数在每个操作周期内测定4次~6次,然后取平均值。

4.5 计算单位以单位体积热风的热量为计算单位,即kJ.m-3。

5 测定准备5.1 热风炉设备概况及近期生产运行情况了解设备已经运行的时间和历程,熟悉热风炉及高炉等相关设备的结构、性能、操作、运行及生产工艺等情况,并按以下要求填写热风炉设备概况和近期生产运行情况:a) 热风炉设备概况:按附录A中表A.1填写;b) 近期生产运行情况:按附录A中表A.2填写被测热风炉前一个月平均生产参数。

转炉物料平衡与热平衡计算简介转炉是冶金行业中常见的设备之一,主要用于高炉炼铁的后续工序。

转炉的工作原理是利用高温将铁水中的杂质进行氧化还原反应,从而得到高纯度的钢水。

为了确保炉内反应的正常进行,需进行物料平衡和热平衡的计算。

本文将介绍转炉物料平衡和热平衡的计算方法,并给出一个示例,以帮助读者更好地理解。

转炉物料平衡计算方法转炉物料平衡是指通过对转炉输入和输出物料的数量进行统计,计算转炉内的物料平衡情况。

物料平衡计算的基本原理是质量守恒定律,即输入物料的总质量必须等于输出物料的总质量。

物料平衡计算的步骤如下:1.确定转炉的输入物料,包括铁水、矿石、废钢等。

2.统计输入物料的质量。

3.确定转炉的输出物料,包括钢水、废气、炉渣等。

4.统计输出物料的质量。

5.比较输入物料的总质量和输出物料的总质量,若两者相等,则物料平衡成立;若不相等,则存在物料的损失或增加。

下面以一个具体的例子来说明转炉物料平衡的计算过程。

假设一个转炉的输入物料包括1000kg的铁水、200kg的矿石和100kg的废钢。

经过转炉反应后,得到800kg的钢水、400kg的废气和100kg的炉渣。

通过统计计算,我们可以得到输入物料的总质量为1000kg + 200kg + 100kg = 1300kg,输出物料的总质量为800kg + 400kg + 100kg = 1300kg。

两者相等,说明物料平衡成立。

转炉热平衡计算方法转炉热平衡是指通过对转炉内的能量输入和输出进行统计,计算转炉的热平衡情况。

热平衡计算的基本原理是能量守恒定律,即输入能量的总量必须等于输出能量的总量。

热平衡计算的步骤如下:1.确定转炉的输入能量,包括燃料的热值、还原剂的热值等。

2.统计输入能量的总量。

3.确定转炉的输出能量,包括钢水的热值、废气的热值等。

4.统计输出能量的总量。

5.比较输入能量的总量和输出能量的总量,若两者相等,则热平衡成立;若不相等,则存在能量的损失或增加。

目录1.概述 (1)2.炼铁配料 (1)2.1.原料计算 (1)2.2计算矿石需要量 (4)2.3炉渣成分的计算 (4)2.4校核生铁成分 (7)3.物料平衡计算 (7)3.1 原始物料 (7)3.2计算风量 (8)3.3炉顶煤气成分及数量的计算 (10)3.4 编制物料平衡表 (13)4.热平衡计算 (14)4.1.原始资料 (14)4.2 热量收入 (15)4.3热量支出 (16)4.4 热平衡表 (19)参考文献 (19)高炉物料平衡和及平衡的计算1.概述在计算物料平衡和热平衡之前,首先必须确定主要工艺技术参数。

对于一种新的工业生产装置,应通过实验室研究、半工业性试验、以致于工业性试验等一系列研究来确定基本工艺技术参数。

高炉炼铁工艺已有200余年的历史,技术基本成熟,计算用基本工艺技术参数的确定,除特殊矿源应作冶炼基础研究外,一般情况下都是结合地区条件、地区高炉冶炼情况予以分析确定。

例如冶炼强度、焦比、有效容积利用系数等。

计算用的各种原料、燃料以及辅助材料等必须作工业全分析,而且将各种成分之总和换算成100%,元素含量和化合物含量要相吻合。

配料计算是高炉操作的重要依据,也是检查能量利用状况的计算基础。

配料计算的目的,在于根据已知的原料条件和冶炼要求来决定矿石和溶剂的用量,以配置合适的炉渣成分和获得合格的生铁。

通常以一吨生铁的原料用量为基础进行计算。

物料平衡是建立在物质不灭定律的基础上,以配料计算为依据编算的。

计算内容包括风量、煤气量、并列出收支平衡表。

物料平衡有助于检验设计的合理性,深入了解冶炼过程的物理化学反应,检查配料计算的正确性,校核高炉冷风流量,核定煤气成分和煤气数量,并能检查现场炉料称量的准确性,为热平衡及燃料消耗计算打基础。

热平衡计算的基础是能量守恒定律,即供应高炉的热量应等于各项热量的消耗;而依据是配料计算和物料平衡计算所得的有关数据。

热平衡计算采用差值法,即热量损失是以总的热量收入,减去各项热量消耗而得到的,即把热量损失作为平衡项,所以热平衡表面上没有误差,因为一切误差都集中掩盖在热损失之重。

二、 高温区域热平衡计算高温区热平衡与全炉热平衡计算的原则是相同的,而不同点是进入1000℃以上区域的物料要按l00℃左右温度差区别考虑,即煤气温度按1000℃、而物料按900℃计算。

【7】 1 热量收入高温区热量收入主要是风口前焦炭、煤粉、重油的燃烧及热风带入的热量,与全炉热平衡计算方法相同。

(1) 风口前碳的燃烧放热(Q C) 首先计算总碳量:1)焦炭带入的碳量=455.6×0.8567=390.31kg 2)煤粉带入的碳量=120×0.778=93.36 kg 其次计算风口前燃烧碳量: 1)每1kg 燃烧时需氧 根据 2C+O2=2CO933.02124.22=⨯m3/kg C2)已知风量为1262m3;3)风口前燃烧的总碳量(C 风口总):kgC 05.284933.0121.01262933.01=⨯⨯=⨯⨯=风中氧量风量风口总4)风口前燃烧的焦炭中的碳量( C 风口,焦炭)kg C 81.22124.6205.284,=-=焦炭风口所以它们的发热量为:Q C =q焦炭+q煤=2173640 + 975985.44 =3149625.44 kJ(2) 热风带入的热量风风风风t C V Q =式中,V 风、C 风、t 风分别为风量、风的比热容与风温,查热力学数据表,1000℃时的比热容1.185kJ /(kg·℃)【15】KJt C V Q 625.19254171000185.1825.1624=⨯⨯==风风风风kJq 217364098008.221=⨯=焦炭KJq 44.9759851045436.93=⨯=煤kJ Q Q Q C 065.5075043=+=风收入2 热量支出计算铁等元素的还原、脱硫、石灰石分解、水分分解等均与全炉热平衡相同, (1)还原耗热(Q 还原) 【8】1) Fe 的直接还原耗热:(2890 kJ /kgFe)kJqq Fe 095.1503047289055.061.945r 945.61d =⨯⨯=⨯⨯=2) Si 的还原耗热:3) Mn 的还原耗热q Mn =1.64×4877=7998.28 kJ4) P 的还原耗热q P =2.65×26520=70278 kJQ 还原=q Fe +q Si +q Mn +q P =1701633.775kJ (2) 脱硫耗热(Q S)取q S 4600 kJ/kg 【8】 Q S =渣量×(S )× q S=439.69 ×0.0078× 4600 = 15776kJ(3 )石灰石分解与反应热(Q 石灰石)CaCO3=CaO 十CO2 (3182 kJ /kg CaO)CO2十 C=2CO (3768.3 kJ /kg CO2) Q 石灰石分解=58.2×0.496×3182 = 91855.43 kJQ 石灰石反=58.2×0.496×0.4×3768.3 = 43512.11 kJ(4 )水分分解耗热(Q 水分)H2O 十C =H2十CO (13440 kJ /kg H2) Q 水分=17.75×13440 = 238560kJ(5) 炉渣带走热量(Q 渣)前述计算中取每lkg 炉渣离开高炉时的焓为1780kJ /kg 渣。

高炉热平衡计算方法4.3热平衡计算过程需要补充的原始条件:鼓风温度1100℃;炉顶温度200℃;入炉矿石温度为80℃。

4.3.1 热量收入(1)碳素氧化热由C 氧化1m³ 成CO 2放热1222.433410.66⨯=17898.43 KJ/m³由C 氧化成1m³ 的CO 放热1222.49797.11⨯=5250.50 KJ/m ³碳素氧化热=288.45×19878.43+(435.04-2.22)×5250.50=8006454.54 KJ(2)热风带入热1100 ℃时干空气的比热容为1.429kJ / m 3·℃ ,水蒸气的比热为1.753 kJ / m 3·℃,热风带入热=[(1238.89-18.58)×1.429+18.58×1.753]×1100=1954033.10 KJ(3)成渣热炉料中以碳酸盐形式存在的CaO 和MgO ,在高炉内生成钙铝酸盐时,1kg 放出热量1130.49 kJ混合矿的CaO=1666.82×0.0154×4456=32.67 KJ 成渣热=32.67×1130.49=36933.10 kJ (4)混合矿带入的物理热80 ℃时混合矿的比热容为1.0 KJ/Kg·℃混合矿带入的物理热=1666.82×1.0×80=133345.60 kJ (5)H 2氧化放热1m³ H 2氧化成H 2O 放热10806.65 KJ H 2氧化放热=51.81×10806.65=559892.53 kJ (6)CH 4生成热1Kg CH 4生成热=1677874.4=4865.29 KJCH 4的生成热=10.78×22.416×4865.29=37462.73 KJ冶炼1t 生铁总热为以上各热量的总和Q总收=8006454.54+1954033.10+36933.10+133345.60+559892.53+37462.7 3=10728121.6KJ4.3.2 热量支出(1) 氧化物分解与脱硫耗热1)铁氧化物分解热:设焦炭和煤粉中FeO 以硅酸铁形态存在,烧结矿中FeO 有20%以硅酸铁形态存在其余以Fe 3O 4,铁氧化物分解热由FeO 、Fe 3O 4和 Fe 2O 3三部分组成。

目录1.概述 (1)2.炼铁配料 (1)2.1.原料计算 (1)2.2计算矿石需要量 (4)2.3炉渣成分的计算 (4)2.4校核生铁成分 (7)3.物料平衡计算 (7)3.1 原始物料 (7)3.2计算风量 (8)3.3炉顶煤气成分及数量的计算 (10)3.4 编制物料平衡表 (13)4.热平衡计算 (14)4.1.原始资料 (14)4.2 热量收入 (15)4.3热量支出 (16)4.4 热平衡表 (19)参考文献 (19)高炉物料平衡和及平衡的计算1.概述在计算物料平衡和热平衡之前,首先必须确定主要工艺技术参数。

对于一种新的工业生产装置,应通过实验室研究、半工业性试验、以致于工业性试验等一系列研究来确定基本工艺技术参数。

高炉炼铁工艺已有200余年的历史,技术基本成熟,计算用基本工艺技术参数的确定,除特殊矿源应作冶炼基础研究外,一般情况下都是结合地区条件、地区高炉冶炼情况予以分析确定。

例如冶炼强度、焦比、有效容积利用系数等。

计算用的各种原料、燃料以及辅助材料等必须作工业全分析,而且将各种成分之总和换算成100%,元素含量和化合物含量要相吻合。

配料计算是高炉操作的重要依据,也是检查能量利用状况的计算基础。

配料计算的目的,在于根据已知的原料条件和冶炼要求来决定矿石和溶剂的用量,以配置合适的炉渣成分和获得合格的生铁。

通常以一吨生铁的原料用量为基础进行计算。

物料平衡是建立在物质不灭定律的基础上,以配料计算为依据编算的。

计算内容包括风量、煤气量、并列出收支平衡表。

物料平衡有助于检验设计的合理性,深入了解冶炼过程的物理化学反应,检查配料计算的正确性,校核高炉冷风流量,核定煤气成分和煤气数量,并能检查现场炉料称量的准确性,为热平衡及燃料消耗计算打基础。

热平衡计算的基础是能量守恒定律,即供应高炉的热量应等于各项热量的消耗;而依据是配料计算和物料平衡计算所得的有关数据。

热平衡计算采用差值法,即热量损失是以总的热量收入,减去各项热量消耗而得到的,即把热量损失作为平衡项,所以热平衡表面上没有误差,因为一切误差都集中掩盖在热损失之重。

高炉热平衡计算方法4.3热平衡计算过程需要补充的原始条件:鼓风温度1100℃;炉顶温度200℃;入炉矿石温度为80℃。

4.3.1 热量收入(1)碳素氧化热由C 氧化1m³ 成CO 2放热1222.433410.66⨯=17898.43 KJ/m³由C 氧化成1m³ 的CO 放热1222.49797.11⨯=5250.50 KJ/m ³碳素氧化热=288.45×19878.43+(435.04-2.22)×5250.50=8006454.54 KJ(2)热风带入热1100 ℃时干空气的比热容为1.429kJ / m 3·℃ ,水蒸气的比热为1.753 kJ / m 3·℃,热风带入热=[(1238.89-18.58)×1.429+18.58×1.753]×1100=1954033.10 KJ(3)成渣热炉料中以碳酸盐形式存在的CaO 和MgO ,在高炉内生成钙铝酸盐时,1kg 放出热量1130.49 kJ混合矿的CaO=1666.82×0.0154×4456=32.67 KJ 成渣热=32.67×1130.49=36933.10 kJ (4)混合矿带入的物理热80 ℃时混合矿的比热容为1.0 KJ/Kg·℃混合矿带入的物理热=1666.82×1.0×80=133345.60 kJ (5)H 2氧化放热1m³ H 2氧化成H 2O 放热10806.65 KJ H 2氧化放热=51.81×10806.65=559892.53 kJ (6)CH 4生成热1Kg CH 4生成热=1677874.4=4865.29 KJCH 4的生成热=10.78×22.416×4865.29=37462.73 KJ冶炼1t 生铁总热为以上各热量的总和Q总收=8006454.54+1954033.10+36933.10+133345.60+559892.53+37462.7 3=10728121.6KJ4.3.2 热量支出(1) 氧化物分解与脱硫耗热1)铁氧化物分解热:设焦炭和煤粉中FeO 以硅酸铁形态存在,烧结矿中FeO 有20%以硅酸铁形态存在其余以Fe 3O 4,铁氧化物分解热由FeO 、Fe 3O 4和 Fe 2O 3三部分组成。

m (FeO )硅酸铁=1666.82×0.87×0.0718×0.2+360×0.0074+160×0.0045=24.21 kg去除进入渣中的FeO ,它也以硅酸铁形式存在,计3.68 kg 余下的m (FeO )硅酸铁=24.21-3.68=20.53 kgm (FeO )四氧化三铁=1666.82×0.0915-1666.82×0.87×0.0718×0.2 =152.51-20.82=131.69kgm (Fe 2O 3)四氧化三铁=131.69×72160=292.64 kgm (Fe 2O 3)自由=1666.82×0.7099-292.64=890.63 kg 依据1kg 铁氧化物分解热,即可算出总的分解热。

FeO 硅酸铁分解热=20.53×4075.21=83664.06KJ , (4075.2 KJ /kg FeO 硅酸铁) Fe 4O 3分解热=(131.69+292.64)×4799.98=2036775.51 KJ(4799.98 KJ /kg Fe 4O 3)Fe 2O 3分解热=890.63×5152.94=4589362.95 KJ ,(5152.94 KJ /kg Fe 2O 3) 铁氧化物分解总热=83664.06+2036775.51+4589362.95 =6709802.52KJ 2)锰氧化物分解热锰氧化物分解热包括MnO 2 分解为MnO 和MnO 分解为Mn 放出的热量; MnO 2→Mn 分解热=1666.82×0.0002×2629.44=876.56 KJMnO→Mn 分解热=0.7×7362.84=5153.98 KJ , (7362.84 KJ/KgMn) 锰氧化物分解总热=876.56+5152.98=6030.54KJ3)SiO 2分解热=3.5×30288.76=106010.65 KJ ,(30288.76 KJ/Kg Si ) 4)Ca 3(PO 4)2分解热=0.7×35756.98= 25029.88 KJ ,(35756.98KJ/KgMn ) 5)脱S 耗热由于CaO 脱硫耗热5401.23 KJ/ Kg·S ,MgO 脱硫耗热为8039.4 KJ/ Kg·S ,二者差别较大,故取其渣中成分比例(39.84:10.95≈4:1)来计算平均脱硫耗热。

1 Kg 硫的平均耗热=(5401.23*4/5+8039.04*1/5)=5928.79 KJ 脱S 耗热=3.64×5928.79=21580.8 KJ氧化物分解和脱硫总热为上述1)~5)项热耗之和,即Q 总=6709802.52+6030.54+106010.65+2\5029.88+21580.8=6868454.39 KJ (2)碳酸盐分解热由CaCO 3分解出1 Kg 的CO 2需热4044.64 KJ ,由M gCO 3分解出1 Kg CO 2需热2487.08 KJ ,混合矿石CO 2量=1666.82×0.0154=25.67 Kg 。

假定CaCO 3和M gCO 3是按比例分配的。

其中以CaCO 3分解的CO 2为25.67× 2.268.218.21 =20.12 Kg ;故以MgCO 3形式分解的CO 2量=25.67-20.12=5.55 Kg 。

碳酸盐分解总热=20.12×4044.64+5.55×2787.08=96846.45 KJ(3)水分分解热=18.58×10806.65=200787.56 KJ (10806.65 KJ/Kg.H 2O) (4)喷吹物分解热=160×1256.1=200976 kJ (1256.1 KJ/Kg 煤粉) (5)炉料游离水的蒸发热1Kg 水由20℃升温到100℃吸热334.94 KJ ,再变成100℃水蒸气吸热2261 KJ 总吸热为2595.96 KJ游离水蒸发热=360×0.048×2595.96=44858.19 KJ (6)生铁带走热表4.1各种生铁的热焓值[2]生铁热焓值 炼钢生铁 铸造生铁 锰铁 KJ /Kg1130.44-1172.36 1256.04-1297.91 1172.3-1214.17炼钢生铁焓值=1172.36 KJ/kg ,铁水带走热=1000×1172.36=1172360 KJ (7)炉渣带走热表4.2各种炉渣的热焓值[2]炉渣热焓值 炼钢铁渣 铸造铁渣 锰铁铁渣 KJ /Kg1716.59-1758.54 1884.06-2009.66 1842.192-1967.79炼钢铁渣焓值=1758.54 KJ/kg ,炉渣带走热=352.02×1758.54=619041.25 KJ (8)炉顶煤气带走热,炉顶温度为200℃时煤气各成分比热容见表4.3表4.3 200℃时炉顶煤气比热容[2]CO 2 CO N 2 H 2 CH 4 H 2O 1.787 1.313 1.313 1.302 1.82 1.159干煤气比热容=0.1701×1.787+(0.5470+0.2450)×1.313+0.0316×1.302+0.006×1.82=1.396 KJ/ m 3·℃干煤气带走热=1775.13×1.396×200=495616.29 KJ水蒸气带走热=60.17×1822.4×1.519×(200-100)=11374.01 KJ炉尘带走的热=8.87×0.8374*200=1485.54 KJ(炉尘比热容0.8374 KJ/Kg·℃)煤气带走总热=495616.29+11374.01+1485.54 =508475.85 KJ 前8项总和6868454.39+96846.45+200787.56+200976+44858.19+1172360+619041.25+508475.85=9711799.69KJ(9)外部热损失=10728121.6-9711799.69=1016321.91 KJ (包括散热和冷却水带走热)根据热收入与热支出数值列表于4.44.3.3 热平衡指标计算(1)碳素热能利用系数K c%100CO CO CO K 22⨯=所放出的热量燃烧生成除进入生铁外的碳全部放出的热量)和生成碳的氧化热(包括燃烧c=%18.5517.434334218006454.54=⨯(2)热量有效利用系数KK t =(高炉总热量收入-煤气带走热-外部热损失)%=(100-5.77-9.47)%=84.76%K t =高炉总热量收入外部热损失)(煤气带走热—高炉总热量收入+*100%=10728121.61016321.91508475.8510728121.6)(—+=85.79%从上述指标可以看出,K c 值一般在50%~60%之间,个别可高达65%。

本例K c =55.18%说明碳素热能利用比较好。

K t 值一般为80%~90%,本例的利用系数比较高。