单塔双区高效脱硫技术在火力发电厂中的应用_叶道正

- 格式:pdf

- 大小:220.49 KB

- 文档页数:3

双塔湿法脱硫工艺在贵州习水电厂的成功运用摘要:习水电厂脱硫改造工程,在成熟的单塔技术和新型的双塔技术之间,选择了双塔技术,改造后运行效果较好,达到性能要求,为习水电厂控制燃料成本和降低脱硫运行能耗发挥了积极作用。

同时该工艺为贵州在运火电机组首家应用即取得良好效果,对集团公司在运火电机组后续综合升级改造具有一定参考意义。

关键词:脱硫改造一、项目技术背景随着我国对火力发电厂的环保要求越来越严格,火电厂大气污染物排放标准进一步提高,火力发电机组面临的脱硫减排任务越发严峻。

根据国家环境保护部《火电厂大气污染物排放标准》(GB13223-2011),大多数火电厂现有的脱硫装置都不能满足新的排放要求,需要对现有的脱硫设施进行增容改造,提高脱硫效率。

现有的石灰石湿法脱硫技术,都是采用单塔结构,原烟气直接进入吸收塔内进行反应。

烟气中的SO2经过一次脱除后,就经过除雾器、净烟道、烟囱排放,反应后的石膏浆液直接进入旋流器、真空皮带脱水机等设备脱除水分、析出石膏晶体。

该方法中烟气中的SO2 只经过一次喷淋洗涤,脱硫效率受到一定的限制,很难达到97. 5%以上的效率。

另外,随着脱硫效率的增高,浆液的PH值也会增高,导致石膏结晶困难,成品石膏含水率高,难于达到合格要求,不利于综合利用。

习水电厂4×135MW机组脱硫工程就是采用上述石灰石—石膏湿法单塔工艺。

塔径和喷淋层数是影响喷淋塔内阻力的重要因素,而喷淋层间距对于塔内阻力影响较小;运行参数一负荷和液气比对喷淋塔内阻力有较大影响[1],实际FGD入口SO2浓度常常超出脱硫装置的设计值,净烟气SO2浓度已不能满足《火电厂大气污染物排放标准》(GB13223-2011),故对脱硫装置进行改造,改造设计煤种收到基含硫量Sar按4.5%考虑,原烟气中SO2浓度按12500mg/Nm3(标态、干基、6%O2)考虑,经综合比较,采用双塔双循环工艺,设计脱硫效率96.8%以上。

选择题【1】吸收塔加入石灰石浆液的多少主要取决于( B )。

A.吸收塔液位B.循环浆液pH值C.锅炉负荷D.烟气含硫量【2】脱硫后净烟气通过烟囱排入大气时,有时会产生冒白烟的现象。

这是由于烟气中含有大量( C )导致的。

A.粉尘B.二氧化硫C.水蒸气D.二氧化碳【3】广泛应用的三视图为( A )。

A.主、俯、左视图B.主、俯、右视图C.主、左、局部视图D.主、局部、剖视图【4】位于酸雨控制区和二氧化硫污染控制区内的火力发电厂,应实行二氧化硫的全厂排放总量与各烟囱( C )双重控制。

A.排放高度B.排放总量C.排放浓度D.排放浓度和排放高度【5】火力发电厂排出的烟气会对大气造成严重污染,其主要污染物是烟尘和( C )。

A.氮氧化物B.二氧化碳C.二氧化硫和氮氧化物D.微量重金属微粒【6】火力发电厂可能产生电磁辐射的设备为( C )。

A.锅炉B.汽轮机C.发电机D.磨煤机【7】用水冲洗烟气再热器的主要目的是( B )。

A.防止再热器的金属翅片过热烧损B.使换热元件表面清洁C.降低排烟温度D.提高脱硫效率【8】脱硫风机按照相对于系统中GGH和吸收塔的不同位置,一般有( C )种不同的布置方式。

A.2B.3C.4D.5【9】燃烧前脱硫的主要方式是( A )。

A.洗煤、煤的气化和液化以及水煤架技术B.洗煤、煤的气化和炉前喷钙工艺C.硫化床燃烧技术D.旋转喷雾干燥法B.氢氧化钙C.碳酸钙D.碳酸氢钙【11】脱硫塔内所有金属管道的腐蚀属于( A )。

A.全面腐蚀B.点腐蚀C.晶间腐蚀D.电化腐蚀【12】装配图中的形状、大小完全相同的零件应( B )。

A.分开编序号B.只有一个序号C.任意编序号D.不需要编序号【13】脱硫风机跳闸后,应立即采取的措施是( D )。

A.汇报值长并检查跳闸原因B.停运浆液循环泵C.启动烟气急冷装置D.打开旁路烟气挡板【14】立式喷淋吸收塔内加装烟气托盘的主要目的是( C )。

A.方便检修循环浆液喷嘴B.加大吸收塔阻力C.均布烟气D.增加吸收塔强度【15】冲灰水泵一般采用( B )式。

关于脱硫系统单塔与双塔的的对比选择与建议传统石灰石—石膏湿法脱硫效率通常可以达到97~98%左右。

若燃煤的硫份(收到基)范围为1.5-2.0%,则根据1%收到基硫分,脱硫入口硫含量为2200mg/m3测算,以出口二氧化硫为35 mg/m3为基准,对硫份(收到基)范围为1.5-2.0%时,对应脱硫效率为99%~99.2%。

脱硫效率超过99%之后,需要对传统石灰石—石膏湿法脱硫工艺进行提效改进,采用传统单塔是不能满足本工程要求的。

目前,已经发展出多种可提高脱硫效率的技术,并在工程中得到应用。

主要有单塔双循环技术(国电龙源)、串塔或双塔双循环、单塔双区(上海龙净)、U型液柱塔(重庆远达环保)等多种技术可供选择。

根据《中国大唐集团公司燃煤火电工程典型推荐技术组合方案(2014 年试行版)》中对脱硫工艺选择的规定如下:1)方案一,FGD 工艺,每台炉设置一套石灰石-石膏湿法烟气脱硫工艺,不设GGH,不设旁路烟道,采用单塔单循环,FGD 监控用DCS与机组DCS 一体化。

2)可根据煤质含硫量高低、环保排放限值要求,选择单塔或双塔方案;煤质含硫量小于1.3%,单塔脱硫效率在98%以内,能满足排放标准的,采用单塔单循环方案;煤质含硫量大于1.3%,单塔脱硫效率大于98%以上,仍不能满足排放标准的,可选用单塔双循环或双塔双循环等高效脱硫技术。

在我厂拟计划采用燃煤的硫份(收到基)范围为2.0%的情况下,达标排放情况下(二氧化硫为20 mg/m3),脱硫效率不低于99.64%。

U形塔技术预期脱硫效率与双塔双循环方案相当。

该方案存在投资高、运行费用相对较高、运行业绩较少等问题,同时由于液柱塔喷射液柱由所有循环泵母管供给,循环泵母管故障或单台泵故障均会造成环保指标超标,可靠性较低。

单塔双区技术与普通吸收塔区别仅在于对普通吸收塔浆池进行了不可靠的分区(提高浆池高度,布置射流泵),使之形成非纯粹的氧化区和吸收区,理论上脱硫效率较单塔有所提高,但较双循环系统低。

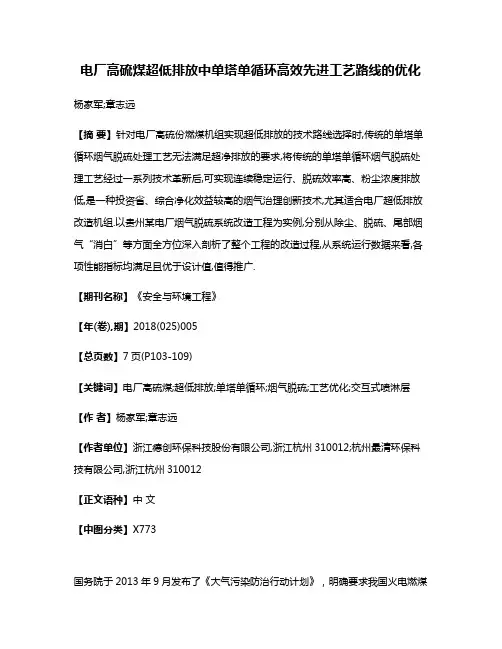

电厂高硫煤超低排放中单塔单循环高效先进工艺路线的优化杨家军;章志远【摘要】针对电厂高硫份燃煤机组实现超低排放的技术路线选择时,传统的单塔单循环烟气脱硫处理工艺无法满足超净排放的要求,将传统的单塔单循环烟气脱硫处理工艺经过一系列技术革新后,可实现连续稳定运行、脱硫效率高、粉尘浓度排放低,是一种投资省、综合净化效益较高的烟气治理创新技术,尤其适合电厂超低排放改造机组.以贵州某电厂烟气脱硫系统改造工程为实例,分别从除尘、脱硫、尾部烟气“消白”等方面全方位深入剖析了整个工程的改造过程,从系统运行数据来看,各项性能指标均满足且优于设计值,值得推广.【期刊名称】《安全与环境工程》【年(卷),期】2018(025)005【总页数】7页(P103-109)【关键词】电厂高硫煤;超低排放;单塔单循环;烟气脱硫;工艺优化;交互式喷淋层【作者】杨家军;章志远【作者单位】浙江德创环保科技股份有限公司,浙江杭州310012;杭州最清环保科技有限公司,浙江杭州310012【正文语种】中文【中图分类】X773国务院于2013年9月发布了《大气污染防治行动计划》,明确要求我国火电燃煤机组烟气在“十三五”期间实现“50355+53”(NOx排放浓度小于50 mg/Nm3,SO2排放浓度小于35 mg/Nm3,烟尘排放浓度小于5 mg/Nm3,SO3排放浓度小于5 mg/Nm3,汞排放浓度小于3 mg/Nm3)的“超低排放”目标。

目前在高粉尘的超低排放处理工艺上,尾部加装湿式电除尘装置似乎成了标准配置,而在高硫煤的超低排放处理工艺上,也基本上采用单塔双循环、双塔双循环的新型技术路线[1],基本摒弃了传统的单塔单循环的烟气脱硫处理工艺,究其原因主要在于没有充分挖掘单塔的脱硫和协同除尘能力。

贵州某电厂高硫煤烟气脱硫系统在我国超低排放标准颁布之前,采用的是传统的常规大湿法单塔烟气脱硫处理工艺,至今无法满足超净低排放的要求。

经过创新优化升级,该厂高硫煤超低排放中单塔单循环烟气脱硫系统的改造工程于2017年10月顺利通过了环保验收。

单塔双循环脱硫运行技术及指标控制摘要:本文主要介绍了单塔单循环工艺技改后的单塔双循环脱硫系统的运行技术及指标控制。

关键词:单塔双循环运行技术指标控制单塔双循环技术是德国诺尔公司的一种湿法脱硫技术,目前诺尔公司已经被德国FBE公司收购,技术属FBE公司所有。

烟气在通过吸收塔的过程中,完成了两次SO2的脱除过程。

该工艺能更好的适应中、高硫煤份的发电机组。

1 工程概述国电国电电力大连开发区热电厂2×350MW超临界锅炉机组烟气脱硫系统(简称FGD)原来采用石灰石—石膏湿法脱硫单塔单循环工艺,北京国电龙源环保工程有限公司大连分公司承担着国电国电电力大连开发区热电厂两台机组的脱硫运维工作。

两台机组分别于2012年1月和6月通过168小时试运,该工艺系统设计的烟囱排放指标为:净烟气SO2浓度<200mg/Nm3,粉尘浓度<30mg/Nm3 ,由于空气污染日趋严重,国家对于电厂等行业的环保排放标准逐年提高,要求大连地区的电厂烟气排放标准为:净烟气SO2浓度<35mg/Nm3,粉尘浓度<10mg/Nm3 ,这就迫使电厂所配置的脱硫装置系统处理烟气的能力需要提高,原来的单塔单循环工艺便不能满足现有的环保要求,经电厂与公司考虑研究,决定对原来的脱硫工艺系统进行技改,单塔单循环工艺便技改为单塔双循环的全烟气脱硫工艺,其中1号机组于2016年11月技改完成并通过168小时试运,2号机组于2017年7月技改完成并通过168小时试运。

技改后的单塔双循环的全烟气脱硫工艺设置无增压风机、GGH系统,FGD无旁路和原烟气挡板设计,吸收塔配置4台循环浆液泵,AFT塔配置2台循环浆液泵,设计煤种含硫量1.44% (SO2浓度:4433mg/Nm3,标干:6%O2),烟囱出口SO2排放浓度<35mg/Nm3,粉尘浓度<5mg/Nm3 ,脱硫效率>99.21%;烟囱出口SO2排放浓度满足新的《火电厂大气污染物排放标准》(GB13223-2011)烟囱出口SO2排放的要求。

“五塔合一”技术在火电厂的应用0引言近年来,我国北方地区火力发电厂建设主要采用间接空冷技术,中国神华胜利发电厂2×660MW超超临界燃煤机组,间冷塔高度225m,是目前国内冷却塔高度最高、第一座采用“五塔合一”技术的间接空冷系统的燃煤机组。

间冷塔为双曲线形混凝土结构自然通风间接冷却塔,机组配套的脱硫、烟气提水、湿式除尘器和排烟装置以间冷塔中心对称布置,净化后的烟气从湿式除尘器顶部排烟装置排出。

“五塔合一”技术属于国内首创,自2021年9月机组投产发电以来运行状况良好,各项指标均达到设计要求,系统设备均能有效满足机组各种工况的运行要求。

一、项目概述中国神华能源股份有限公司胜利能源分公司在内蒙古自治区锡林郭勒盟锡林浩特市的东北郊神华胜利发电厂发电工程项目,建设规模为2×660MW超超临界间接空冷燃煤发电机组,该项目将吸收塔、烟气提水、湿式除尘器以及排烟装置布置在间冷塔内,净化后的烟气通过引风机和间冷塔内热湿空气巨大的对流抬升对烟气的升压作用对空排放,更加合理的利用了空间,节省了占地面积。

二、“五塔合一”设备系统介绍1. 间接空冷系统及相关设备中国神华胜利发电厂2×660MW机组是首次应用于“五塔合一”的660MW超超临界间接空冷机组。

系统采用带表面式凝汽器的间冷系统,汽动给水泵的小机排汽排入独立的冷凝器,主机和小机循环水受热后经主机循环水泵加压后进入机组自然通风冷却塔的冷却组件(冷却三角)由空气冷区,被空气冷却后的循环水再回至表面式凝汽器,从而完成一个闭式循环过程,在间冷塔内设有的膨胀水箱以保证系统内的压力稳定。

间接空冷系统采用独立的单元制循环供水系统,2台机组公用1座机组自然通风间冷塔,每台机组配置3台主机循环水泵、1套循环水供回水系统、膨胀水箱、地下蓄水箱、冲水泵及泵水泵等,2台机组设置1座主机循环水泵房。

2、间冷塔间冷冷却塔是内置脱硫吸收塔、烟气提水、湿式除尘器和烟囱的“五塔合一”设计,冷却塔的塔外圈垂直布置冷却三角,塔内布置有烟囱和脱硫吸收塔。

单塔双区湿法高效脱硫技术应用作者:何永胜高继贤陈泽民柯红阳任世中阎冬来源:《环境影响评价》2015年第05期摘要:以某电厂机组脱硫增效改造项目为例,系统介绍了“单塔双区”湿法高效脱硫技术的应用。

该技术的核心在于仅采用一个吸收塔,不另设塔外反应罐,通过专有分区隔离技术、射流搅拌技术及其他特色强化技术,实现在一个塔内的浆池区具有2个pH区,分别满足SO2吸收和氧化。

通过采用该技术,某电厂脱硫增效改造项目取得圆满成功。

投运后,测试显示,脱硫系统脱硫效率达到99.7%以上,最高瞬时脱硫效率超过99.76%,烟气出口SO2实测浓度13.2 mg/Nm3,达到并优于新环保标准要求,每年可向大气减排SO2 37 434.2 t,减排效果明显,同时运行稳定、节能经济。

关键词:单塔双区;高效;湿法脱硫;分区隔离;射流搅拌DOI: 10.14068/j.ceia.2015.05.013中图分类号:X51 文献标识码:A 文章编号:2095-6444(2015)05-0052-05随着新环保政策的落实[1],我国火电厂NOx、SO2及烟尘的排放标准将达到甚至超过发达国家和地区的要求,中国燃煤电厂将走上减排降污的改革之路。

同时,一些“走在前面”的燃煤电厂,不仅实现新标排放,更提出“超低排放”,如脱硫改造,许多火电厂已经采纳发改委的建议,将35 mg/Nm3作为SO2的排放标准,脱硫效率将高达99%甚至99.5%以上。

而对于如此高的脱硫要求,火电厂选用何种脱硫增效改造方案至关重要。

目前业内普遍认可的方案是必须采用串联塔或“塔+塔外反应罐”的准串联塔等方式,但这些方案存在工艺较复杂、占地大、投资高,增加运行费用和能耗等问题[2]。

新近推出的单塔双区湿法高效深度脱硫技术,结合了已有单塔脱硫技术和传统串联塔及“塔+罐”脱硫技术的优势,仅采用一个脱硫吸收塔就实现了大于99.3%甚至高于99.7%的脱硫效率。

该技术具有系统简单、投资省、占地少、能耗低等明显技术优势,实现了“节能减排”而非“耗能减排”的环保理念,并奠定了“超净塔”技术进一步发展的基础。

火力发电厂锅炉脱硫除尘及节能技术发布时间:2021-08-23T15:01:33.860Z 来源:《当代电力文化》2021年4第12期作者:马文龙[导读] 工业快速发展,造成了严重的生态环境破坏,尤其是火力发电厂在生产中主要以煤炭作为燃料,在煤炭的燃烧过程中释放硫和氮,造成大气环境的破坏马文龙内蒙古通辽市通辽发电总厂内蒙古通辽市028000摘要:工业快速发展,造成了严重的生态环境破坏,尤其是火力发电厂在生产中主要以煤炭作为燃料,在煤炭的燃烧过程中释放硫和氮,造成大气环境的破坏。

近些年来,我国不断加大对火力发电厂的生产要求,在日常的技术应用时加大了脱硫除尘以及节能技术应用,满足了火力发电厂生产的可持续进步,通过脱硫除尘技术和节能技术应用,满足了火电厂对生态环境的保护,利用超低排放量实现火力发电厂生产的进步。

本文主要分析火力发电厂锅炉脱硫除尘及节能技术应用,仅供参考。

关键词:火力发电厂;锅炉脱硫脱硝;节能技术;一体化中图分类号:X773 文献标识码:A1 引言火力发电厂在生产过程中,对于煤炭资源的需求量不断增加,煤炭燃烧造成恶劣的环境破坏,这也是目前环境保护工作中需要放在重点的问题。

因此,为了更加有效地解决当前锅炉运行过程中出现的环境污染问题,真正保证其能够体现出节能环保的理念,有必要对燃煤锅炉进行合理的改造,通过合理有效的措施,使其能够更加环保的为人们日常生活、工业生产提供帮助。

2 常用的脱硫技术2.1 新型脱硫技术火力发电厂的脱硫除尘工作中,新型脱硫技术应用能够满足企业的生产需求,新型脱硫技术包含种类较多,比如,氧化脱硫技术、超声波氧化脱硫技术、光等离子脱硫技术,不同的技术也发挥着不同的作用。

其中氧化脱硫技术,它主要是指利用氧化剂将硫化物质氧化成亚砜和砜,再使用溶剂提取的方法将亚砜从油品中脱出,进一步降低二氧化硫对生态环境的污染。

本身火力发电厂生产运作过程中就会产生不良气体,所以更应该运用新型脱硫技术来去除硫化物质。

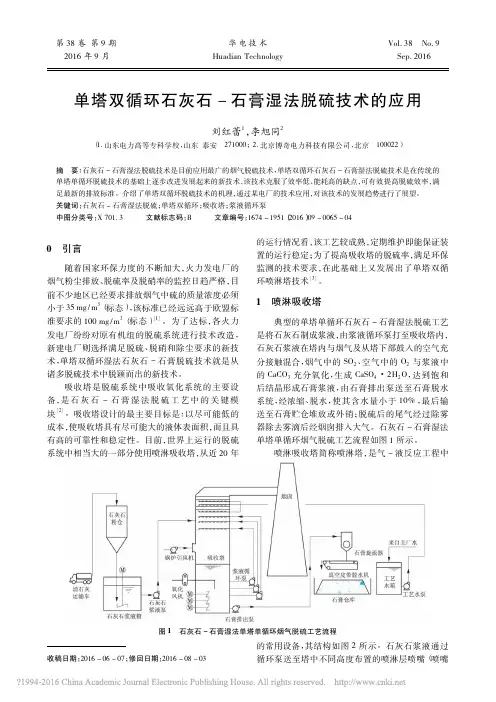

第38卷第9期华电技术Vol.38No.92016年9月Huadian TechnologySep.2016单塔双循环石灰石-石膏湿法脱硫技术的应用刘红蕾1,李旭同2(1.山东电力高等专科学校,山东泰安271000;2.北京博奇电力科技有限公司,北京100022)摘要:石灰石-石膏湿法脱硫技术是目前应用最广的烟气脱硫技术,单塔双循环石灰石-石膏湿法脱硫技术是在传统的单塔单循环脱硫技术的基础上逐步改进发展起来的新技术,该技术克服了效率低、能耗高的缺点,可有效提高脱硫效率,满足最新的排放标准。

介绍了单塔双循环脱硫技术的机理,通过某电厂的技术应用,对该技术的发展趋势进行了展望。

关键词:石灰石-石膏湿法脱硫;单塔双循环;吸收塔;浆液循环泵中图分类号:X 701.3文献标志码:B文章编号:1674-1951(2016)09-0065-04收稿日期:2016-06-07;修回日期:2016-08-03图1石灰石-石膏湿法单塔单循环烟气脱硫工艺流程0引言随着国家环保力度的不断加大,火力发电厂的烟气粉尘排放、脱硫率及脱硝率的监控日趋严格,目前不少地区已经要求排放烟气中硫的质量浓度必须小于35mg /m 3(标态),该标准已经远远高于欧盟标准要求的100mg /m 3(标态)[1]。

为了达标,各火力发电厂纷纷对原有机组的脱硫系统进行技术改造,新建电厂则选择满足脱硫、脱硝和除尘要求的新技术,单塔双循环湿法石灰石-石膏脱硫技术就是从诸多脱硫技术中脱颖而出的新技术。

吸收塔是脱硫系统中吸收氧化系统的主要设备,是石灰石-石膏湿法脱硫工艺中的关键模块[2]。

吸收塔设计的最主要目标是:以尽可能低的成本,使吸收塔具有尽可能大的液体表面积,而且具有高的可靠性和稳定性。

目前,世界上运行的脱硫系统中相当大的一部分使用喷淋吸收塔,从近20年的运行情况看,该工艺较成熟,定期维护即能保证装置的运行稳定;为了提高吸收塔的脱硫率,满足环保监测的技术要求,在此基础上又发展出了单塔双循环喷淋塔技术[3]。

浅谈火电厂脱硫超低排放改造技术摘要:随着环保标准不断提高,单塔单循环湿法脱硫技术已无法满足低能耗、高效率的脱硫要求,故对脱硫系统进行增容改造。

在石灰石-石膏湿法脱硫工艺超低排放改造过程中,采用湿式电除尘、单塔一体化超低排放改造技术、单塔双区高效脱硫除尘技术等可完全满足污染物达标排放的要求,论文主要对以上三种技术的原理及优缺点进行分析。

关键词:火电厂;脱硫;排放改造技术1改造方案选择石灰石—石膏湿法烟气脱硫技术是目前世界上最成熟、可靠性最高、应用最广的烟气脱硫技术,我国90%以上的燃煤电厂均采用该工艺。

为实现超低排放标准,主要有两种改造方式:单塔增效改造和增设新塔改造。

若采用单塔双循环方案,需要对原吸收塔继续抬高,增加一层受液盘和三层喷淋层,需要截塔加高约15m。

现四层喷淋层作为第一个循环,新增三层喷淋层作为第二个循环,同时,第二个循环需要增加塔外循环浆池。

改造后吸收塔高度将超过50m,现有吸收塔荷载也无法满足改造需要,必须进行加固,改造困难较大,且仍需设置塔外浆池,占地面积较大;若采用增设新塔,串联塔方案,可以利用原吸收塔作为一级塔,在原事故浆液箱新建二级串联塔。

2改造路线2.1湿式电除尘湿式电除尘技术是一种用来处理含湿气体的高压静电除尘设备,主要用来除去烟气中的尘、酸雾、气溶胶、PM2.5等有害气体,对雾霾天气也有一定的治理作用。

另一方面,由于存在脱硫浆液雾化夹带、脱硫产物结晶吸出,也会形成PM2.5。

在目前的烟气治理工艺流程中,湿法脱硫之后没有对脱硫工艺产生的细颗粒物进行控制,还有烟尘、PM2.5、SO3、汞及重金属等多种污染物直接从烟囱排出,处于一种自由开放状态,从而导致烟囱风向的下游经常出现“酸雨”、“石膏雨”等现象,或者有长长烟尾的“蓝烟”现象。

因此,在湿法脱硫装置之后安装湿式电除尘是最佳选择。

湿式电除尘能够去除90%以上的PM2.5细微粉尘、SO3烟雾,并能达到几乎零浊度的排放,此外还能去除NH3、SO2、HCl等。

径流式湿式电除尘技术、脱硫一塔双区技术及板式催化剂和蜂窝催化剂混装技术在电厂环保减排方面的应用摘要:近年来,节能环保理念在生产和生活中逐渐深入,为了响应国家超低排放的号召,燃煤电厂应加大技术研究力度,提高节能减排效果。

本文就径流式湿式电除尘技术、脱硫一塔双区技术及板式催化剂和蜂窝催化剂混装技术在电厂环保减排中的应用进行相关分析。

关键词:径流式湿式电除尘技术;脱硫一塔双区技术;蜂窝催化剂混装技术一、工程介绍河北大唐国际唐山热电有限责任公司位于唐山市区东部大城山附近,属唐山市区域热电厂。

电厂厂区南面紧临河西路,隔路为大城山。

厂区西、北、东三面均为陡河所环绕,东南面隔河为滨河路。

目前在河西路与大城山之间分布着冶金锯片厂及部分居民点。

唐山市周围公路运输条件十分方便,从唐山北侧通过的京(北京)-沈(沈阳)高速公路和津(天津)-唐(唐山)高速公路已投入运营。

电厂的出入口分别与市区道路河西路、滨河路相接。

河西路与滨河路均为沥青混凝土路面,路面宽为12m,公路运输十分方便。

电厂目前燃煤采用铁路运输进厂,电厂铁路专用线从东编街车站接轨。

唐山热电有限责任公司装机容量为两台300MW亚临界机组,编号为1号机(炉)、2号机(炉),锅炉最大连续出力为1025t/h。

每台炉设置一套选择性催化还原法(SCR)脱硝装置、两台电袋除复合式尘器和一套FGD装置。

除尘器出口的烟尘浓度约为20mg/Nm3,FGD出口粉尘浓度约为15mg/Nm3,氮氧化物排放浓为<100mg/Nm3,二氧化硫排放浓度<35mg/Nm3。

为落实《国务院办公厅关于印发能源发展战略行动计划(2014—2020年)的通知》(国办发〔2014〕31号)要求,加快推动能源生产和消费革命,进一步提升煤电高效清洁发展水平,国家发改委下发《煤电节能减排升级与改造行动计划》(2014—2020年)。

根据文件精神,至2020年,东部地区现役30万千瓦及以上公用燃煤发电机组改造后污染物排放浓度基本达到燃气轮机组排放限值:即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50毫克/立方米。

高效脱硫除尘一体化工艺技术经济分析发表时间:2020-11-12T11:03:25.810Z 来源:《当代电力文化》2020年第18期作者:余璇1 邹高峰2 [导读] 对于目前采用的单塔单循环、单塔双循环、双塔双循环等高效脱硫工艺进行介绍余璇1 邹高峰21、国电双维内蒙古上海庙能源有限公司 750001;2、国电宁夏石嘴山发电有限责任公司 753000摘要:本文对于目前采用的单塔单循环、单塔双循环、双塔双循环等高效脱硫工艺进行介绍,结合国内某项目的实际条件,通过技术经济比较最终推荐采用双塔双循环湿法脱硫工艺。

关键词:脱硫除尘、一体化、工艺技术1 高效脱硫工艺介绍1.1 高效单塔单循环石灰石-石膏脱硫工艺受排放标准提高和超净理念等多因素的影响,常规单塔单循环脱硫工艺在原有技术的基础上进行了一系列提效改进。

主要措施包括塔内增设托盘或旋汇耦合器等烟气均布装置,提高浆液与烟气的混合均匀性,实现高效脱硫。

采用高效除雾器或离心管束式除尘器等新型烟气净化装置,进一步减少烟气携带雾滴的含量,从而提高脱硫系统的除尘效率。

1.2双循环石灰石-石膏法脱硫工艺1.2.1双循环工艺双循环石灰石-石膏湿法烟气脱硫工艺是指采用两级串联喷淋吸收模式,即在传统一级喷淋吸收系统基础上增加了二级喷淋,达到更高的脱硫效率。

基本原理与常规石灰石-石膏湿法脱硫工艺相同,均采用石灰石作吸收剂,在吸收塔内吸收浆液与烟气混合接触,但前者解决了石膏结晶与高脱硫效率之间的矛盾。

烟气首先经过一级循环,此级循环的脱硫效率一般在30~50%,循环浆液pH 控制在4.5~5.3,浆液停留时间在5 分钟,保证了优异的亚硫酸钙氧化效果和充足的石膏结晶时间。

浆液在酸性环境下pH=4.5 时,氧化效率是最高的;特别对于高硫煤,浆液保持较低的pH,氧化空气系数可以大大降低,从而大幅降低氧化风机的电耗。

同时可以生产高品质石膏,提高石膏脱水率,降低脱水系统的能耗。

采用双循环系统后石膏含水率可以从10%降低到6%。

57技术单塔双区高效脱硫技术在火力发电厂中的应用摘要:近年来,电力工业的大力建设,为我国经济的快速发展提供了能源保证和支持。

与此同时,火力发电厂对环境造成的“酸雨”污染,也引起了人们越来越多的重视。

随着国家环保政策的出台,烟气脱硫(FGD )在电力行业迅速普及。

文章详细介绍了单塔双区高效脱硫技术的工作原理,并以某电厂为例介绍了项目改造方案和性能验收试验具体过程、数据结果,从中阐述单塔双区高效脱硫技术在火力发电厂中的成功应用。

关键词:FGD ;单塔双区;高效;应用中图分类号:TM 621 文献标志码:A 文章编号:1002-1140(2014)08-0057-03叶道正(福建省鸿山热电有限责任公司,福建 泉州 362712)Application on“ One-absorber Two-section” High EfficiencyDesulfurization Technology in Thermal Power PlantYE Dao-zheng(Fujian Hongshan Thermal Electricity Co., Ltd., Quanzhou 362712, China)Abstract : Construction of electric power industry provides energetic guarantee and support to the rapid economy development of our country in recent years. Pollution of “acid rain ” to the environment caused by fi repower plants attracts more and more consideration of public. With the ordination of the state environmental protection policy, “FGD ”(fl ue gas desulfurization) becomes prevalent in electric power industry rapidly. This paper introduces “one-absorber; two-section ” FGD techniques with high ef fi ciency in detail. By way of example of No.2 FGD system of a power plant in Jiangsu province, the construction, commissioning and guarantee fi gures test process of this project were introduced. Through the data of test, it can draw a conclusion that “one-absorber; two-section ” FGD techniques used in a power plant are successful. Hope this paper have reference to relative projects.Key words :FGD; one-absorber two-section; high ef fi ciency; application0 引言“单塔双区高效塔”技术在火电厂脱硫系统的应用,可以实现98%以上甚至接近99%的高脱硫效率,同时对我国目前脱硫新建和改造项目的建设场地、投资成本、工程进度等方面都有明显指导作用,令其在脱硫项目中具有良好的应用基础和广泛的应用前景。

单塔双循环脱硫系统阻力增大分析及处理刘恩天; 徐江; 赵志发; 薛小宇【期刊名称】《《发电设备》》【年(卷),期】2019(033)005【总页数】4页(P340-343)【关键词】脱硫系统; 烟气阻力; 除雾器堵塞; 在线清洗【作者】刘恩天; 徐江; 赵志发; 薛小宇【作者单位】国电泰州发电有限公司江苏泰州225300【正文语种】中文【中图分类】TK224.93在湿法烟气脱硫中,设备常常发生结垢和堵塞。

随着运行时间的增加和运行环境变化,这些部件结垢后烟气通流面积减小,烟气通过时阻力就会增加,当超过一定范围时,锅炉引风机出来的烟气不能及时排出,将会引起锅炉炉膛压力上升,影响锅炉带负荷能力。

为此,首先要弄清楚结垢的机理,以及影响结垢和造成堵塞的因素,然后有针对性地从工艺设计、设备结构、操作控制等方面着手解决。

笔者详细剖析了某1 000 MW超超临界二次再热机组塔式炉中,单塔双循环脱硫系统吸收塔除雾器压差上升导致引风机全压上升,机组带负荷能力下降的过程,为日益增多的大机组脱硫环保安全运行提供经验。

1 系统介绍1.1 烟气流程及系统阻力分布该机组3号锅炉配2台50%容量的动叶可调轴流式引风机。

引风机风量裕量为10%,另加温度裕量15 K,压头裕量为20%。

炉膛出口烟气经过各级受热面后,流经脱硝系统、空气预热器、干式电除尘器到达引风机,引风机出口烟气再依次经过低温省煤器、脱硫吸收塔、吸收塔外浆池液吸收池(AFT)塔、湿式电除尘器,最后进入烟囱排放。

脱硫系统无烟气换热器、增压风机和烟道旁路。

图1为整个烟气系统的流程,表1为锅炉最大连续蒸发量(BMCR)工况烟气系统阻力设计值。

图1 烟气系统流程表1 BMCR工况烟气阻力设计参数项目数值炉膛负压/Pa-100脱硝系统阻力/Pa1000炉膛到空气预热器出口阻力(不包括脱硝系统)/Pa2388干式电除尘器前烟道阻力/Pa410干式电除尘器本体阻力/Pa200干式电除尘器至低温省煤器前阻力/Pa378低温省煤器阻力/Pa700脱硫系统阻力/Pa2300湿式电除尘器阻力/Pa350烟囱阻力/Pa350风机全压升/Pa7826风机裕量/%201.2 脱硫系统3号锅炉采用石灰石-石膏湿式单塔双循环烟气脱硫工艺。

57技术单塔双区高效脱硫技术在火力发电厂中的应用摘要:近年来,电力工业的大力建设,为我国经济的快速发展提供了能源保证和支持。

与此同时,火力发电厂对环境造成的“酸雨”污染,也引起了人们越来越多的重视。

随着国家环保政策的出台,烟气脱硫(FGD )在电力行业迅速普及。

文章详细介绍了单塔双区高效脱硫技术的工作原理,并以某电厂为例介绍了项目改造方案和性能验收试验具体过程、数据结果,从中阐述单塔双区高效脱硫技术在火力发电厂中的成功应用。

关键词:FGD ;单塔双区;高效;应用中图分类号:TM 621 文献标志码:A 文章编号:1002-1140(2014)08-0057-03叶道正(福建省鸿山热电有限责任公司,福建 泉州 362712)Application on“ One-absorber Two-section” High EfficiencyDesulfurization Technology in Thermal Power PlantYE Dao-zheng(Fujian Hongshan Thermal Electricity Co., Ltd., Quanzhou 362712, China)Abstract : Construction of electric power industry provides energetic guarantee and support to the rapid economy development of our country in recent years. Pollution of “acid rain ” to the environment caused by fi repower plants attracts more and more consideration of public. With the ordination of the state environmental protection policy, “FGD ”(fl ue gas desulfurization) becomes prevalent in electric power industry rapidly. This paper introduces “one-absorber; two-section ” FGD techniques with high ef fi ciency in detail. By way of example of No.2 FGD system of a power plant in Jiangsu province, the construction, commissioning and guarantee fi gures test process of this project were introduced. Through the data of test, it can draw a conclusion that “one-absorber; two-section ” FGD techniques used in a power plant are successful. Hope this paper have reference to relative projects.Key words :FGD; one-absorber two-section; high ef fi ciency; application0 引言“单塔双区高效塔”技术在火电厂脱硫系统的应用,可以实现98%以上甚至接近99%的高脱硫效率,同时对我国目前脱硫新建和改造项目的建设场地、投资成本、工程进度等方面都有明显指导作用,令其在脱硫项目中具有良好的应用基础和广泛的应用前景。

1 单塔双区高效脱硫技术的工作机理1.1 循环量总量吸收塔内SO 2的去除率主要是由吸收塔内循环浆液量(L )同烟气流量(G )的比值、浆液的pH 值和原烟气中SO 2的浓度决定的。

下面的经验公式可用于计算SO 2的去除率:hSO 2 = (1-r -K ).100 (%)K = V ×f 1×L f2×G act -f3×pH f4×CSO 2-f5式中可以看出,由于正常运行中V 、G 、pH 和CSO 2均为常量,因此浆液循环量是影响脱硫效率的最重要参数,是实现高脱硫效率的前提。

经过多年的跟踪调查和运行调整试验的基础上得出:达到高效脱硫时,循环量安全余量应至少在50%左右,明显高于常规30%的水平,这是高脱硫效率的前提条件。

1.2 喷淋层数量高脱硫效率项目喷淋层层数一般均在4层以上甚至更多,每层喷淋覆盖率>200%,通过多层覆盖,58技术保证烟气在塔内横截面上得到充分洗涤。

1.3 “单塔双区”高效塔(1)什么是双区双区是对石灰石-石膏湿法脱硫过程中吸收区和氧化区的统称。

吸收区完成对烟气中SO 2的吸收,生成CaSO 3或Ca(HSO 3)2,而氧化区中则通过对SO 32-或HSO 3-的氧化并最终的结晶,生成CaSO 4·2H 2O (石膏)。

(2)为什么采用双区采用双区是由于吸收和氧化过程所需的不同浆液酸碱性而决定的。

吸收区中需要浆液与SO 2、HCl 等酸性气体充分反应,因此浆液pH 值应较高(8~9)。

氧化区中发生的氧化结晶反应需要较强的酸性环境,浆液pH 值应较低(4~5)。

由于不同的pH 值要求,早期湿法脱硫装置普遍采用了分体结构,即“塔+罐”的方式完成,吸收剂采用较强碱性物质,如石灰、氨水等[1]。

(3)单塔单区与单塔双区目前普遍采用的石灰石-石膏湿法脱硫装置是单塔单区方式,主要特点是将早期的“塔+罐”型式合并为单个塔,将原吸收塔和氧化罐浆液部分合并为塔下部的浆池,浆池内既要考虑吸收也要考虑氧化的要求。

由于采用石灰石作为吸收剂,其基本呈中性或微弱碱性的特点,可以控制住浆液在具有吸收能力的同时不至于呈现强碱性,因此使得“单塔单区”得以实现,也由于其占地、稳定性、经济性等优势最终成为主流工艺。

但单塔单区存在着明显的不足:为保证氧化反应最终能进行,不至于在塔内形成严重结垢,浆液pH 值只能采用较低值,一般为5~5.5。

在吸收借鉴单塔单区的特点上,对吸收塔浆池部分进行重大变更,成功实现在单塔的浆池中相对维持上下2种pH 值环境的不同区域,分别作为氧化和吸收所需,即实现“单塔双区”。

通过采用单塔双区的吸收装置,装置有鲜明的优点:(1)通过常规的单塔系统达到了双区系统的优点,节约大量投资;(2)塔外无需任何附加脱硫设施;(3)浆液池分为氧化区和吸收区2个区域,双区pH 差值为0.35~0.74:根据pH 值计算原理可知,较小的差值也代表浆液的酸碱性有明显差别;(4)吸收塔内没有可动部件的情况下,实现固体物的悬浮;(5)吸收剂的利用率高、石膏纯度最高,脱硫系统停机后可以很顺利地重新启动。

2 单塔双区高效脱硫技术的实际应用2.1 项目简介某电厂2×630MW 机组配套烟气脱硫工程原采用石灰石-石膏湿法烟气脱硫技术,一炉一塔布置方式。

全烟气的脱硫设计效率不低于95%,能够满足当时的环保要求。

但由于煤炭市场燃煤含硫量的增加,国家标准的提高(GB13223-2011《火电厂大气污染物排放标准》)以及地方政府的要求,该两台机组的脱硫设施已不能满足环保要求,需对烟气脱硫装置进行改造[2]。

2.2 原有系统及原烟气组分从锅炉引风机后的总烟道上引出的烟气,经原烟气挡板门、增压风机后进入吸收塔,在吸收塔内进行脱硫净化,脱硫后的烟气通过除雾器除去夹带的液滴后,从顶部离开吸收塔,经净烟道、净烟气挡板门进入烟囱,排至大气。

2.3 改造要求(1)SO 2排放浓度:≤50mg/Nm 3(标态,干基),脱硫效率至少达到98.4%。

(2)烟气系统:拆除增压风机和旁路挡板门,采用“增引合一”;吸收系统:对喷淋、氧化、排浆等进行扩容改造;脱水系统:改造原有脱水设备,更换扩容;制浆系统:保留原有设备,新增扩容措施。

2.4 改造方案吸收塔系统的改造是本改造工程中很重要的一部分,完成工作:增高吸收塔本体;吸收塔增容提升,直径不变,分别于塔4米及塔顶处增加1.4米和4米壁板,新增2层喷淋层,塔体加高5.4米。

新增2层喷淋层和2台循环泵;新增1台氧化风机;更新石膏排浆泵;更新1台事故返回泵。

脱硫系统改造完成,自2013年年初通烟后整套脱硫系统一直稳定运行,顺利完成168小时连续试运,试运期间改造和新增的各系统和各设备运行稳定、正常[3]。

2.5 性能验收测试试验在完成168小时连续试运后,对改造后的脱硫系统进行了性能验收试验,性能保证值检测结果如表1所示。

脱硫效率的计算:式中:ρSO2干O 2进—标干态氧量6%时进口烟气中SO 2质量浓度,(mg/Nm 3)。

ρSO2干O 2出—标干态氧量6%时出口烟气中SO 2质量浓度,(mg/Nm 3)。

以第一组数据为例:脱硫效率为:59技术摩尔钙硫比的计算:式中:X CaCO3—石膏中CaCO 3的百分含量,%;X CaCO4·2H2O —石膏中CaSO 4·2H 2O 百分含量,%;X CaCO3·1/2H2O —石膏中CaSO 3·1/2H 2O 百分含量,%;M CaCO4·2H2O —CaSO 4·2H 2O 的摩尔质量,kg/kmol ;M CaCO3·1/2H2O —CaSO 3·1/2H 2O 的摩尔质量,kg/kmol 。

3 结论在脱硫系统扩容增效改造工程中,采用“单塔双区高效脱硫技术”成功实现脱硫效率高达98.5~99.0%,出口二氧化硫排放浓度能很好的控制在50mg/m 3以内,脱硫系统摩尔钙硫比为1.028,脱硫系统其他运行参数如系统压降、排烟温度、水耗、电耗、粉耗等主要指标均达到设计要求。

改造后,脱硫系统运行稳定可靠。

和其他双塔技术相比,“单塔双区”技术性能更加安全可靠,因此,后续除了进一步研究“单塔双区高效脱硫技术”性能提升之外,在我国当前环保要求日趋严格的政策环境下,对整个脱硫系统工程的进度、成本和质量控制进行研究具有非常重要的现实意义,希望通过本文的介绍,能为我国的脱硫行业其他项目的建设提供借鉴。

参考文献:[1] 李涛.项目管理[M].北京:中国人民大学出版社,2005.[2] 蔚林巍.项目管理的最新进展[J ].管理工程学报,2000,3:65-69.[3] 杨旭中,张政治.电力工程项目管理[M].北京:中国电力出版社,2000.收稿日期:2014-06-18作者简介:叶道正(1968),男,硕士,高级工程师,福建省人民政府第四届、第五届安全生产专家组专家,中国电力建设专家委员会火电锅炉专家。