车辆薄板有限元分析中的多因子不完全分解预处理解法

- 格式:pdf

- 大小:347.72 KB

- 文档页数:7

汽车结构的常规有限元分析唐述斌本文介绍了与产品研发同步的5个有限元分析阶段,阐述了有限元模型建立过程中应注意的问题,简单介绍了汽车产品的4种常规分析方法,建立汽车设计标准的方法,以及3个强度分析范例。

范例1说明了有限元分析应注意的内容,范例2和3介绍了“应力幅值法”在解决汽车车轮轮辐开裂和汽车发动机汽缸体水套底板开裂问题的应用。

汽车是艺术和技术的结合。

一辆好车的主要特点是造型美观、有时代感、结构设计合理、轻量化、材料利用率高,车辆性能先进并且满足国家法规、标准和环保的要求,质量可靠、保养方便、低成本、用户满意、满足市场需求等。

在竞争日益激烈的汽车市场,汽车性价比已经成为市场竞争的焦点。

采用有限元的常规分析技术,用计算机辅助设计代替经验设计,预测结构性能、实现结构优化,提高产品研发水平、降低产品成本,加快新产品上市。

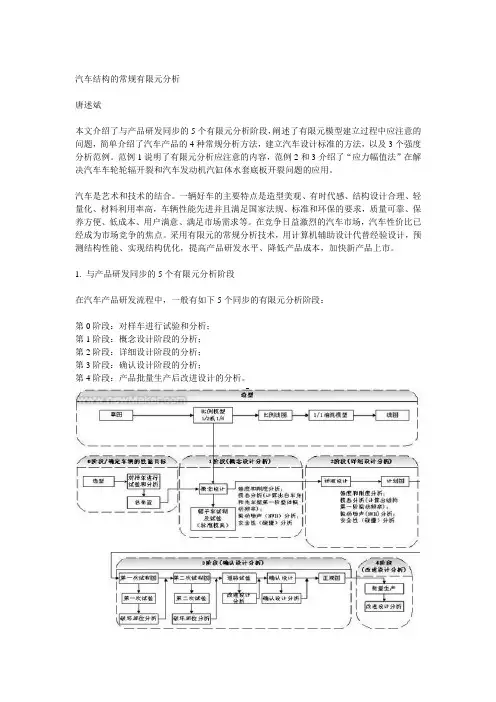

1. 与产品研发同步的5个有限元分析阶段在汽车产品研发流程中,一般有如下5个同步的有限元分析阶段:第0阶段:对样车进行试验和分析;第1阶段:概念设计阶段的分析;第2阶段:详细设计阶段的分析;第3阶段:确认设计阶段的分析;第4阶段:产品批量生产后改进设计的分析。

有限元分析在产品研发的不同阶段有不同的分析目的和分析内容。

有限元分析和试验分析是互相结合和验证的。

在详细设计阶段,有些汽车公司对白车身和成品车车身都进行有限元分析,有些汽车公司只对白车身进行有限元分析。

2. 有限元分析的关键环节――建立合理的有限元模型有限元模型的建立是有限元分析的关键环节。

通过力学分析,把实际工程问题简化为有限元分析的问题,提出建立有限元模型的具体意见和方法,确定载荷和位移边界条件,使得有限元分析有较好的模拟(仿真)效果。

前处理自动生成的网格可能存在问题。

建立有限元模型的好坏直接影响计算结果的误差和分析结论的正确性。

在结构的几何图形上,划分有限元网格是建立有限元模型的主要内容之一。

在用有限元分析的前处理自动生成网格时,特别是用常应变单元自动生成有限元网格时要非常注意,有可能存在问题,应引起注意,必要时加以改进。

1前言车架是汽车的主要部件。

深人解车架的承载特性是车架结构设计改进和优化的基础。

过去汽车设计多用样车作参考,这种方法不仅费用大,试制周于精确解。

因此,正确建立结构的力学模型,是分析期长,而且也不可能对多种方案进行评价。

现代车架设计已发展到包括有限元法、优化、动态设计等在内的计算机分析、预测和模拟阶段。

计算机技术与现代电子测试技术相结合已成为汽车车架研究中十分行之有效的方法。

实践证明,有限元法是一种有效的数值计算方法,利用有限元法计算得到的结构位移场、应力场和低阶振动频率可作为结构设计的原始判据或作为结构改进设计的基础。

2车架的静态分析力学模型的选择有限元分析的基本思想,是用一组离散化的单元组集,来代替连续体机构进行分析,这种单元组集体称之为结构的力学模型;如果已知各个单元体的力和位移(单元的刚度特性),只需根据节点的变形连续条件与节点的平衡条件,来推导集成结构的特性并研究其性能。

有限元的特点是始终以矩阵形式来作为数学表达式,便于程序设计,大量工作是由电子计算机来完成,只要计算机容量足够,单元的剖分可以是任意的,对于任何复杂的几何形状,多样化的载荷和任意的边界条件都能适应。

然而,由于有限元是一种数值分析方法,计算结果是近似解,其精度主要取决于离散化误差。

如果结构离散化恰当,单元位移函数选取合理,随着单元逐步缩小,近似解将收敛于精确解。

因此,正确建立结构的力学模型,是分析工作的第一步目前采用有限元分析模型一般有如下两种:梁单元模型和组合模型等。

梁单元模型是将车架结构简化为由一组两节点的梁单元组成的框架结构,以梁单元的截面特性来反映车架的实际结构特性。

其优点是:划分的单元数目和节点数目少,计算速度快而且模型前处理工作量不大,适合初选方案。

其缺点是:无法仔细分析车架应力集中问题,因而不能为车架纵、横梁连接方案提供实用的帮助。

组合单元模型则是既采用梁单元也采用板壳单元进行离散。

在实际工程运用中,由于车架是由一系列薄壁件组成的结构,且形状复杂,宜离散为许多板壳单元的组集,其缺点是前处理工作量大,计算时间长,然而随着计算机技术的不断发展,这个问题已得到了较好的解决,而且由于有大型有限元软件支撑,巨大的前处理工作量绝大部分可由计算机完成,也不是制约板壳元模型实际运用的困难了。

薄壁零件装夹变形的有限元分析摘要:本文应用分析软件ABAQUS的接触功能,从薄壁零件装夹简化模型面—面接触模型入手,建立了三维接触模型,进行了有限元分析,并以薄壁零件的变形量为评价指标,得出有限元分析结果,以全面了解和掌握精密薄壁零件装夹变形情况,为实际加工过程提供参考依据。

关键词:薄壁零件;精车夹具;装夹变形;有限元分析目前对装夹技术的研究主要集中在装夹方案的理论分析和装夹过程的误差分析,而工程技术人员在进行具体工装设计时,主要依靠设计人员的经验进行定位和夹紧方案的设计[1]。

由于经验设计所取安全系数比较大,造成夹具材料消耗多,夹紧变形大,设计周期长。

随着轻量化设计技术的推广,有限元分析工具在产品工装设计中的应用将越来越广。

薄壁零件是一类生产中常见的典型零件,其结构特点是刚性差,对夹紧力要求非常严格,既要保证夹紧可靠,同时又要保证夹紧变形小。

为实现薄壁零件加工夹具的快速设计和轻量化设计,本文以某薄壁舱体精车夹具为例,应用有限元方法,分析了双锥涨簧夹具机构的夹紧力、夹紧变形,为薄壁类回转零件的夹具设计提供了参考依据。

2.加工夹具设计[2]根据零件形状特征及精车要求,内孔dl采用双锥涨簧结构定位夹紧,右端内孔d2采用单锥涨簧结构定位夹紧,如图2所示。

两套涨簧全线支承薄壁加工零件内孔,使零件加工处于正确的理想尺寸状态。

根据大直径薄壁件刚性弱的特点,为保证零件1.8mm的壁厚均匀,达到加工零件的同轴度Ф0.06 mm 设计要求,涨簧设计采用全圆柱面接触,以增加零件整体加工刚性。

如图3所示为螺母旋紧带动活动锥体挤压双锥涨簧、涨簧变形而夹紧工件的过程。

1.轴2固定锥本3.销 4.双锥涨簧 5.活动锥体Ⅰ6.导向键7单锥涨簧8.活动锥体Ⅱ9.螺母3.装夹变形接触问题分析中有限元方法的应用在机械结构设计中,零件间的接触和配合是很常见的。

对于精密薄壁零件的装夹过程而言,螺母旋紧带动活动锥体挤压双锥涨簧、涨簧变形而夹紧工件的过程即是典型的接触问题。

汽车结构有限元分析一:有限单元法的思想:从数学角度看,其基本设想是通过离散化的手段,将偏微分方程或者变分方程变换成代数方程求解。

从力学角度看,其基本思想是通过离散化的手段,将连续体划分成有限个小单元体,并使他们在有限个节点上相互连接。

在一定精度要求下,用有限个参数来描述每个单元的力学特性,整个连续体的力学特性可以认为是这些小单元体的力学特性综合,从而建立起连续体的力的平衡关系。

二:有限元方法的应用:整车及零部件的强度疲劳寿命分析;整车及零部件刚度分析;整车及零部件的模态分析;汽车NVH分析;整车碰撞安全性分析;设计优化分析;气动或者流场分析;热结构耦合分析。

三:汽车结构有限元分析的流程:1、将连续分割成有限大小的区域:,这些小区域即为有限单元,单元之间以节点相连。

2、选择节点的物理量,如位移、温度作为未知量,对每个单元假设一个简单的连续位移函数来近似模拟其唯一分布规律3、利用有限单元法的不同解法,如根据虚功原理建立每个单元的平衡方程,形成单元性质的矩阵方程。

4、将各个单元在组装成原来的整体区域,建立整个物体的平衡方程组,形成整体刚度矩阵。

5、引入边界条件,即约束处理,求解出节点上的未知数。

四:弹性小挠度薄板弯曲基本假设:1、变形前垂直于中面的法线在变形后仍是弹性曲面的法线。

2、板厚方向的位移沿板的厚度是不变的,与中面的ω一致。

五:总刚度矩阵的性质:1、对称性2、稀疏性3、带状分布4、奇异性证明∑X=0∑Y=0结构处于平衡【边界约束前具有1-4的性质约束后有1-3的性质】六:什么叫等参单元等参单元有何优点和特点等参数单元简称等参元就是对单元几何形状和单元内的参变量函数采用相同数目的节点参数和相同的形函数进行变换而设计出的一种新型单元。

优点1、形函数用局部坐标表示2、局部坐标与直角坐标变换通过几何参数表达3、坐标变换几何参数量与形函数节点参数数量相同4、各类等参数单元构造方法相同。

七:什么是模态分析模态分析是研究结构动力特性一种近代方法是系统辨别方法在工程振动领域中的应用。

一种基于有限元强度分析的半挂车结构改进方法王卫清【摘要】用有限元计算方法对某型半挂车主纵梁的强度进行了分析计算. 通过有限元仿真计算,提出了在进行局部加强的同时,采用降低腹板高度,使用细而密的横梁结构的优化方案,能够解决对原来结构的局部应力集中现象,确保半挂车的结构强度.【期刊名称】《中原工学院学报》【年(卷),期】2010(021)005【总页数】3页(P70-72)【关键词】半挂车;主纵梁;有限元;结构【作者】王卫清【作者单位】泰州机电高等职业技术学校,江苏,泰州,225300【正文语种】中文【中图分类】U462.2+2在目前货物公路运输方式中,半挂车以其方便、快捷、高效的特性得到使用单位的青睐,并在货物运输中的比例逐渐增大.由于我国存在着超载情况多、运行路况参差不齐等因素,同时目前我国半挂车的生产厂家生产质量水平不一,严重影响了半挂车的行车安全.从技术设计上分析,确保半挂车的强度[1],是行车安全的重要手段之一.对半挂车主结构的强度分析方法也不尽相同.传统上使用经验公式进行设计或者质量问题分析,而近年来随着有限元软件的发展,越来越多的车辆采用有限元法进行结构强度设计.在应用有限元法的时候,有的文献把半挂车车架称为对称结构,因此只对单侧梁进行计算[2],而以整车架进行有限元计算的则更为常见[3-4].本文就某型40T半挂车强度计算,运用有限元计算软件ANSYS,用整车架方法进行静载荷分析计算,以发现应力薄弱点,对半挂车设计进行改进.在本次计算中,应用PRO/ENGINEER软件建立半挂车车架模型,将其导入ANSYS后,对模型进行单元划分.在模型建立过程中,在不影响计算精度的前提下,对伸出横梁部位进行简体处理,对微曲梁进行取直化,并在约束和承载处建立对应的平台以简化计算.经过比较,采用SHELL63单元(见图1)进行网格划分.所有的约束都以面约束进行处理,载荷也以对相应面施加均匀载荷的形式进行处理.车架材料采用16Mn低合金结构钢,具体力学参数为:弹性模量:210GPa;泊松比:0.3;密度:7.85×10-6kg/mm3;强度极限:550MPa;屈服极限:350MPa.考虑到不同的运行路况对车架的冲击,以载荷系数为2.5进行计算分析.通过PRO/E建立包括2根主纵梁、16根横梁组合构成的半挂车车架.根据车架受力情况.在牵引销座、轮胎座等支撑部位施加约束,如图2所示.应用整车架方法并以设计装载量装载进行计算,根据不同的装载工况,分别计算均载以及当装载部位为车架中前部、中部、中后部时的最大应力,以模拟半挂车在不同情况下对牵引销、轮胎部位的最大应力.考虑各种运行及装载工况下的最大应力仿真计算结果如表1所示.从表1可以看出,不同装载工况下最大应力计算结果分别为249.2MPa、490.0MPa、496.4MPa、122.4MPa.中前部和中部承载对应的最大应力部位在下翼板与牵引销座连接处,中后部对应的最大应力部位在纵梁下翼板后部与悬架支点接触处.不同的装载工况对车架的最大应力是不同的,其中装载在中部及中前部对车架应力影响最大.如果考虑到急转弯、急刹车、扭转等不同的运行情况,对车架影响最大的运行工况为扭转工况,最大应力位于车架纵梁下翼板与牵引销座处,达到496MPa.为了降低车架受到的应力,对局部应力薄弱部位进行加强,通过不同的改进方法并进行有限元仿真计算,有如下结果:(1)单纯地进行局部加强的方法并不能有效减小最大应力,同时有可能使受力更加恶化;(2)加大牵引销座与车架结构的接触面积,可以适当减小最大应力,但是仍然超过纵梁的屈服极限;(3)考虑到车架重量的因素,把主纵梁的腹板高度适当减小,同时增大牵引销座的接触面积,并采用细密横梁结构,可以在适当地减小车架重量的前提下,极大地减小最大应力.计算表明,在路面上受到严酷的路面不平等因素造成的车架扭转情况下,车架受到的应力最为严酷,在未进行改动前其静止状态应力可达到496MPa;而把主纵梁的腹板适当减小高度,同时增大牵引销座的接触面积,并采用细密横梁结构后,最大应力仅仅为291 MPa,远小于材料的屈服极限,如图3、图4所示.由于计算是以动载荷系数为2.5进行分析的,同时又考虑到各种极限装载及运行工况,因此仿真计算的余度很大.同时本次计算分析说明,为减小半挂车主纵梁的局部应力,应该在对局部构件加强的同时,对车架横梁结构进行改进,减小腹板高度并采用细而密的构架结构,能有效地降低局部强度应力集中现象,保障半挂车的结构强度.【相关文献】[1]刘华民.半挂车质量问题简析[J].商用汽车,2003(7):80-81.[2]朱永强.仪垂杰.低货台半挂车右主纵梁有限元分析[J].专用汽车,2002(1):5-6. [3]巢凯年.有限元软件计算客车骨架强度[J].四川工业学院学报,2001(1):23-25. [4]林程,陈思忠,吴志成.重型半挂车车架有限元分析[J].车辆与动力技术,2004(4):23-27.。

探究钣金件应力集中有限元分析与优化概述钣金件广泛应用于各个行业,如机械、汽车、航空、电子等领域。

在这些领域中,钣金件的应力集中问题是常见的。

位于材料中的应力集中会影响材料的强度和稳定性,甚至可能导致结构的损坏。

因此,钣金件的应力集中问题需要得到充分的关注和研究。

在此背景下,有限元分析是一种常用的研究钣金件应力集中问题的方法。

本文将从有限元分析入手,探究钣金件应力集中问题,并提出优化方案。

钣金件应力集中的原因钣金件应力集中是指材料中局部区域的应力超过了平均应力,且这些应力集中的区域通常是较小的。

引起应力集中的原因有以下几种:1.内部缺陷:材料中的内部缺陷如裂缝、孔洞、夹杂等都可能成为应力集中的源头。

2.外部载荷:外部载荷的作用使得钣金件的局部区域受到较大的应力,这些应力会集中在局部区域,容易引起钣金件的局部破坏。

3.材料切削:在钣金件的制造工艺中,加工过程中的切割、冲压等都可能导致应力集中。

有限元分析应用于钣金件应力集中问题有限元分析(Finite Element Analysis,FEA)是一种数值计算方法,通过将结构划分成许多小单元,求解每个单元内的应力和变形,进而得到整个结构的应力和变形的分布规律。

在钣金件应力集中问题中,FEA可以模拟局部的应力集中区域,进一步分析该区域的应力分布与强度。

有限元分析具体步骤如下:1.准备工作:准备模型所需的CAD文件、分析范围和边界条件等相关信息。

2.网格划分:对模型进行网格划分,将实体划分成小单元,在单个小单元内进行力学计算。

3.材料属性和载荷:为材料赋予力学性质,建立载荷模型,在每个单元中计算出应力和应变。

4.求解:通过矩阵方程组求解出每个单元内的位移和变形。

5.后处理:得到每个单元的变形和应力值后,将结果可视化,进行分析和评估。

钣金件应力集中的优化方案根据以上分析可知,钣金件应力集中问题需要得到优化和解决。

以下是一些常用的应对措施:1.改进制造工艺:改进钣金件的制造工艺,比如采用新技术和新材料、优化切割和冲压工艺等,以减少应力集中的问题。

大客车轻量化有限元分析整车优化1. 引言随着人们对环境保护和燃油效率要求的不断提高,大客车轻量化成为了整车设计中的关键课题之一。

通过减轻车辆自重,可以降低能耗、提高燃油经济性,同时还可以改善整车的操控性能和安全性能。

在大客车轻量化设计中,有限元分析成为了一种常用的工具,可以对车辆结构进行优化,提高轻量化效果。

本文将介绍大客车轻量化的有限元分析整车优化方法。

2. 有限元分析基础知识有限元分析是一种基于数值方法的工程分析技术,通过将复杂的实体结构离散化成有限个简单的有限元单元,建立数学模型并进行计算,得到结构的应力、应变、变形等力学特性。

在大客车轻量化设计中,有限元分析可以帮助工程师评估车辆结构的强度、刚度、疲劳寿命等性能,从而进行结构优化。

有限元分析主要包括以下几个步骤:1.几何建模:对车辆进行几何描述,并进行网格划分,将车辆结构离散化成有限个有限元单元。

2.材料属性定义:为不同的部件设置适当的材料属性,包括弹性模量、泊松比、密度等。

3.约束和加载条件设置:根据实际工况,设置车辆模型的约束条件和加载条件,包括边界约束、受力情况等。

4.求解有限元方程:通过解有限元方程,得到车辆结构的应力、应变分布情况。

5.结果分析和优化:根据分析结果,评估车辆结构的性能,进行结构优化。

3. 大客车轻量化有限元分析整车优化方法3.1 结构刚度和强度优化大客车的结构刚度和强度是影响整车性能的重要因素之一。

通过有限元分析,可以评估车辆结构在不同工况下的应力、应变,进而确定结构的刚度和强度。

在轻量化设计中,可以通过优化车辆结构的材料分布、截面形状和连接方式等来实现整车重量的减轻。

通过有限元分析,可以评估不同优化方案的效果,并选择最佳方案。

3.2 材料选择和优化在大客车轻量化设计中,材料的选择也是一个重要的优化点。

通过有限元分析,可以评估不同材料的性能,包括强度、刚度、密度等。

在优化过程中,可以对不同材料进行对比分析,选择最佳材料,并通过改变材料的配比来达到轻量化的效果。

1问题描述某周边简支非均匀的矩形(或圆形)板在均布载荷作用下挠度过大。

结合实际,提出集中改进设计方案,并进行对比分析。

2.问题分析不均匀板有两种主要的情况,结构不均匀和材料不均匀,结构不均匀是指板的厚度不是常量,材料不均匀体现在板的弹性模量和泊松比是变化的。

另外,有的板可以是以上两种情况的混合情形。

不均匀板与均匀板的有限元问题有哪些差别呢?下面从均匀板问题推导出非均匀板有限元问题的解决方法。

2.1应力应变先以结构不均匀板为例来讨论。

假设一矩形板长为2,宽为2,厚度沿x ,y 不均匀,由一函数()h ,h x y =描述,但仍然符合薄板假设。

对于均匀板,显然h 是一个常数。

设挠度为()=x,y ωω,则板内应变向量可以表示为{}2222211==z 12x x y y xy xy x z y x y ρεεεωεγγ⎧⎫⎧⎫∂⎪⎪⎪⎪∂⎪⎪⎪⎪⎧⎫⎪⎪⎪⎪∂⎪⎪⎪⎪⎪⎪=-⎨⎬⎨⎬⎨⎬∂⎪⎪⎪⎪⎪⎪⎩⎭⎪⎪⎪⎪∂⎪⎪⎪⎪∂∂⎪⎪⎪⎪⎩⎭⎩⎭应力应变关系为{}1p z D σρ⎧⎫⎡⎤=⎨⎬⎣⎦⎩⎭弯矩扭矩矩阵{}{}()()h ,2h ,2x y x y M zdz σ-=⎰这里就体现出不均匀板和均匀板的区别了。

积分完毕后,可以得到{}[]1M D ρ⎧⎫=⎨⎬⎩⎭其中薄板的弯曲系数矩阵[]()()()321,1012101/2Eh x y D μμμμ⎡⎤⎢⎥=⎢⎥-⎢⎥-⎣⎦是关于薄板总体坐标的函数,所以对各个分单元都是不同的。

各单元的弯曲系数矩阵可以采用单元中心处的代替。

那么就可以得出一系列的弯曲系数矩阵[]D ei 。

如果单元划分得足够细,是可以代替真实解的。

2.2单元分析可以将板分为边长为0.25的矩形小单元,每一个单元都是一样的。

对于任何一个单元的节点,都有3项独立的位移{}i i i xi i yi i w w w y w x δθθ⎧⎫⎪⎪⎪⎪⎧⎫⎪⎪⎛⎫∂⎪⎪⎪⎪==⎨⎬⎨⎬⎪∂⎝⎭⎪⎪⎪⎪⎩⎭⎪⎪∂⎛⎫⎪⎪- ⎪∂⎪⎪⎝⎭⎩⎭位移模式()22312345672233389101112,w x y x y x xy y x x y xy y x y xy αααααααααααα=+++++++++++形状函数矩阵是一个112⨯的行向量()[],kl mn N x y N N N N =⎡⎤⎣⎦其中222222222222222211128111111i i i i i i i i i i i i i x x y y x x y y x y N a b a b a b x x y y y y x x y y x x y x a b b a b a ⎛⎫⎡⎛⎫⎛⎫=++++--⎡⎤ ⎪⎪⎪⎣⎦⎢⎝⎭⎝⎭⎣⎝⎭⎤⎛⎫⎛⎫⎛⎫⎛⎫⎛⎫⎛⎫++--++-⎥ ⎪⎪ ⎪ ⎪ ⎪⎪⎝⎭⎝⎭⎝⎭⎝⎭⎝⎭⎝⎭⎥⎦(),,,i k l m n =单元刚度矩阵[][][][]1212ee TS k B D B dxdy ⨯=⎰很明显,积分式中包含了弹性系数矩阵,而不同单元的弹性系数矩阵是不同的,所以,即便单元划分相同,得到的单元刚度矩阵也不同。

汽车钣金结构有限元分析的精度作者:刘莹赵永波邓坤乔鑫来源:《计算机辅助工程》2013年第05期摘要:通过非线性CAE分析软件Abaqus实现钣金结构的冲压和回弹过程,并将冲压结果映射到舱盖总成结构.考虑料厚减薄和残余应力对舱盖振动特性的影响,为提高分析精度提供参考.关键词:残余应力;冲压;映射;模态; Abaqus中图分类号: U463.832;TB115.1文献标志码: B引言等厚度板材经过冲压成型后会产生减薄、残余应力和残余应变等情况,对汽车总成的性能有一定影响.赵永波等[1]对冲压料厚减薄进行相关论述,但未对残余应力的影响做相关研究;廖代辉等[2]以顶盖冲压对车身的振动特性进行相关研究,但车身结构复杂,顶盖的单一影响不够全面.本文以某款轿车的行舱盖为研究对象,使用Abaqus/Explicit求解器对舱盖外板、内板和加强件等进行冲压仿真分析,将得到的冲压结果映射到总成后,利用Abaqus/Standard求解器进行模态分析并与试验进行比较,为提高分析精度提供参考.1求解器和分析内容的选择作为结构分析权威软件,Abaqus以其丰富的本构和解决非线性大变形问题为强项,其自身的显、隐式交互方便,兼容性强.本文选择Abaqus/Explicit求解器,通过Import到Standard 中,进行冲压、回弹仿真分析.Abaqus/Standard求解器能考虑残余应力对模态的影响,且插件能很方便地处理结果映射工作.上述特性在技术上实现比较容易,且考虑内容全面,不需通过多种软件穿插实现,相对完善.在汽车构件涉及的所有结构分析中,只有模态对材料和试验设备的要求最少,因此,试验精度也最高.本文首选模态分析.由于汽车结构比较复杂,舱盖的组成构件较少,对力学性能影响较大的基本是内外板和锁止机构加强件,这些重要构件也均为冲压件.在有限元分析中,具有n自由度的无阻尼系统的振动微分方程有解的条件为(K-ω2M)C=0(1)利用虚功原理,可推导出单元刚度矩阵[3]的表达式为Ke=∫VeBTDBdV(2)式中:B 为应变矩阵;D为弹性矩阵;V为单元体积.四节点矩形壳单元的刚度矩阵由平面刚度矩阵和平面弯曲矩阵按节点的自由度位置叠加而成,其单元刚度矩阵与厚度的关系可表示为Ke=Kep+KeD=EhKepc+Eh3Kebc(3)式中:Kep 是24×24矩阵,由平面刚度矩阵转化到整体坐标而成;Keb是24×24矩阵,由弯曲刚度矩阵转化到整体坐标而成;E为弹性模量;h为单元厚度;Kepc和Kebc为刚度矩阵中与E和h无关的部分.矩形壳单元质量矩阵与厚度的关系为Me=ρhMecAc3(4)式中:Mec是24×24矩阵,与厚度无关项;ρ为密度;AC为单元表面积.由式(3)可知,当厚度不变时,单元的刚度矩阵与弹性模量有关.弹性模量与残余应力σr 之间的关系[4]为E=E0-kσr(5)式中:E为残余应力等于σr时的弹性模量;E0为无残余应力时的弹性模量;k为表征残余应力影响的常系数;规定拉应力为正,压应力为负.将式(3),(4)和(5)代入式(1),可得单元固有频率与残余应力的关系为由式(6)可知,当构件中存在残余应力时,如果残余是拉应力,则会使弹性模量和刚度降低,从而降低固有频率;反之则增加.2冲压分析和结果本文旨在提高总成的分析精度,所提到的分析处于产品验证阶段,因此只验证合理性,不考察冲压分析的可行性.以内板为例,模型主要分为凹模、凸模、压边圈和板料等4个部件,见图1.合模通过分布载荷、接触对实现,拉延通过施加初始速度完成.图 1部件组成模具和压边选取合适的尺寸划分网格,板料采用Abaqus自适应网格技术,依据变形程度适时更新.有限元模型见图2.图 2有限元模型通过冲压仿真分析,产品料厚减薄量合理、分布均匀,符合华晨冲压工艺标准.3映射、模态分析和结果分析通过Abaqus的Forming Fx插件,将冲压结果映射到总成模态模型中,以厚度为例.总成厚度信息见图3.图 3总成厚度信息1阶弯扭应力云图见图4,可知,对于舱盖结构,料厚的减薄与否并不改变振型,只对频率大小有所影响;而频率值往往是不容忽视的考察指标,其值的大小决定结构是否存在共振隐患.对舱盖进行模态试验,样件的状态和结果见图5,舱盖为自由状态,无漆、无铰链.考虑产品的随机性和不同阶段存在的差异性,将4组试件进行处理,得到1阶扭转模态为30.9 Hz,2阶弯曲模态为54.16 Hz.比较CAE分析与产品的实际性能,见表1.(a)等厚度1阶模态(b)考虑料厚减薄后1阶模态(c)等厚度2阶模态(d)考虑料厚减薄后2阶模态图 4模态结果对比(a)试验状态(b)试验结果图 5试验状态和结果表 1各因素结果比较Hz因素试验原始模型考虑减薄考虑减薄+残余应力1阶频率30.931.73131.17931.302阶频率54.1655.08954.19854.98在分析残余应力对模态影响的过程中,需要在模态前一分析步设置一个“假的”非线性通用分析步,用以提取模态时考虑应力的影响.4结论(1)将冲压仿真结果体现在总成有限元分析中,能提高有限元分析精度.(2)料厚减薄降低总成的刚度,但相对于质量的降低更为敏感,各阶频率均呈降低趋势.(3)理论上,单个构件残余应力由于其拉应力有降低频率的贡献;压应力有增加频率的贡献,因此,在总成中其对频率的影响因振型不同而总贡献不同,建议在产品设计中尽可能完全消除残余应力.(4)残余应变和背应力对模态并无影响,但在强度分析中应予考虑.参考文献:[1]赵永波,刘莹,乔鑫,等. 基于冲压CAE技术提高车身分析精度[J]. 制造业自动化,2013(7): 2628.[2]廖代辉,成艾国,谢慧超. 考虑冲压残余应力和厚度变化的车身结构模态分析与优化[J]. 振动与冲击, 2010, 29(3): 3033.[3]张红艳,沈亚鹏,尹冠生. 具有初应力13型压电复合材料的横向共振分析[J]. 应用数学和力学, 2007, 28(7): 780788.[4]VIEIRA A B J R, RADE D A, SCOTTIZ A. Identification of welding residual stresses in rectangular plattes using vibration responses[J]. Inverse Problems Sci & Eng, 2006, 14(3):313331.(编辑陈锋杰)。

车辆薄板有限元分析中的多因子不完全分解预处理解法姚 松 田红旗1中南大学轨道交通安全教育部重点实验室,湖南长沙,410075dynacn@摘要:薄板是轨道车辆结构的主要形式,本文基于离散Kirchhoff 假设的DKT 弯曲板单元推导了四边形弯曲板单元DKQ 的构造过程,并进一步阐述了用于一般薄板问题分析的平板单元的构造。

提出了一种“多因子不完全分解” 的预处理方法,与共轭梯度迭代法结合能够大大加快薄板问题大型稀疏方程组的收敛速度,经过数值试验,说明该方法是稳定可靠的。

该方法避免了常规不完全分解不适用于薄板这样的 “病态”结构的情况。

在此基础上,编写了一般薄板问题分析的有限元程序,程序对结构刚度矩阵采用压缩存贮的方法,节约了大量内存空间。

本文还对分解算法中的可选参数进行了优化研究。

通过一个数值试验,本程序计算结果与商业有限元软件ANSYS5.7的结果完全一致。

关键词:薄板结构,DKQ 单元,预处理,不完全分解,共轭梯度法1 概 述有限元单元法已经成为结构分析的重要方法,薄板结构是轨道车辆的主要结构形式,因此薄板结构有限元分析已成为车辆结构分析中的重大课题。

早期的弯曲板单元大多基于经典的薄板理论,在以该理论为基础的板单元的能量泛函中,包含位移的二阶偏导数,要求位移为类连续。

这给构造板单元带来了困难,由此研究人员将注意力转向了中厚板单元,大多采用中厚板理论,其能量泛函仅包含位移的一阶导数,只要求位移是类连续,但是用厚板理论建立的单元仅对中厚板有效,当板逐渐变薄时,单元刚度矩阵中的剪切项占主导地位,计算出的弯曲变形远小于实际变形;当板非常薄时,求得的位移趋向于零,从而产生了“剪切闭锁”现象。

1C issner Mindlin Re −0C 基于离散的假设,通过挠度和转角分别独立插值,然后在若干个离散点上强迫挠度与转角满足薄板经典理论中的约束,构造出三角形(DKT )和四边形(DKQ )薄板弯曲单元,其泛函的表达式又回复为经典薄板理论的泛函表达式,又自然解决了“剪切闭锁现象”问题。

多个文献表明DKT 元与DKQ 元在求解薄板弯曲问题时都显示出良好的性能,具有较高的精度。

在对实际车辆结构进行有限元分析时,由于结构受力复杂,在承受板平面内的载荷的同时,也有可能板平面外的载荷,因此在进行分析时所采用的平板单元是平面应力单元与DKT 弯曲单元的组合而成。

由于三角形平面应力单元为常应变单元,为了提高分析的精度,在本文中我们讨论由四边形膜单元和DKQ 单元组合而成的平板单元。

Kirchhoff Kirchhoff1 教育部博士点基金(20020533007)项目资助1采用有限元法求解薄板弯曲问题最终归结为求解一组稀疏对称正定的线性方程组,,b u K =⋅K 为整体刚度矩阵,为待求解的位移向量,b 为载荷向量。

有限元求解主要分为直接求解器和迭代求解两大类u [1-2],直接求解是当前应用最为广泛的求解技术,其存贮方案多采用一维变带宽,通过对总体刚度矩阵直接进行或分解,然后再回代求解,采用这类技术经过长期使用比较成熟,但是该方法的劣势在于:分解后不再是稀疏矩阵,在分解的过程中会产生大量的“填入”元,因此对于大型稀疏矩阵的分解不仅耗费时间,而且占用内存。

在求解大型结构问题时速度比较缓慢,而且所需存贮空间和计算量随结构规模增大而急剧增加,以致于限制了求解规模。

T LL TLDL L Cholesky 对于象整车结构分析问题,有限元离散方程组的阶数可以达到几十万阶,采用迭代算法可以仅仅保存刚度矩阵中的非零元素,由给定初值通过若干迭代步骤获得满足一定精度的近似解。

传统的迭代法包括:,Jacobi seidel Gauss −,SOR 等等,这些方法收敛速度过慢而且没有保证,实际运用不多。

以预条件共轭梯度法[4-11](preconditioned Conjugate Gradient Method ,简称为PCG )为代表的迭代法是近十几年来逐渐兴起并开始得到应用的一类迭代方法,PCG 法的基础是共轭梯度法(CG ), CG 方法的收敛速率取决于条件数,当矩阵K 的条件数接近1时,CG 法的迭代速度很快,而当矩阵K 的条件数()210>K Con 时,CG 法的迭代就非常慢。

为了提高收敛速度,必须通过使用预条件技术把原先的方程组转换成一个等价的,但是系数矩阵条件数更小、更易于收敛的方程组。

即选择对称正定矩阵M ,考虑等价方程,若b M Ku M 11−−=K M 1−的条件数比K 要好的话,再运用CG 法求解收敛速度就会很快,问题的关键是如何选取M ,使得谱条件数能够得到较大改善。

在本文中针对薄板这样的病态问题提出了一种预条件器。

2 多因子不完全分解预处理算法Meijerink 和于1977年基于“不完全” 分解提出了预条件算子Vorst der van Cholesky M ,T L D L M ⋅⋅=,其中矩阵为单位下三角阵,,L ()()⎪⎩⎪⎨⎧==≠≠==00001ij ij ij K if K if j i L ()0≠=ij ij ij K if K M ,D 为对角矩阵,该方法对于对称正定且对角占优的矩阵比较有效,能够大大提高CG 法的收敛速度,计算又非常简单。

但是对于薄板这样的“病态”结构,刚度矩阵并不是严格的对角占优矩阵,在分解过程中矩阵的对角线元素可能会出现负值,从而不能保证预条件矩阵D M 为正定矩阵。

在本文中针对薄板问题提出了如下的“多因子不完全分解法”[3]。

将K 矩阵分解为对角矩阵和非对角矩阵的叠加,B D K −=,其中矩阵为D K 矩阵的对角矩阵,构造出下式:()()FBF B FBF D K −−−=,其中:,(),其中为可选择的参数乘子。

记矩阵i d n d d d d diag F L L 321,,=10<<i d 2()FBF D −为W ,可以看到:()ij j i ij n k n m mj km ik ij ij ij ij B d d D F B F D FBF D W −=−=−=∑∑==11由上式可以得到:,可以看出W 与有相同的稀疏结构,其对角元素与矩阵相同,在非对角元素上由于有和两个小乘子,因此有。

因此矩阵也是一个对称正定矩阵。

的计算公式如下:⎩⎨⎧≠==j i K d d j i D W ijj i ii ij A A i d j d ij ij A W <W i d 1,11>=t td 为可选择参数 对: n i ,,2L =∑−==1122i m mm im m a K d s ,若2t K s ii >,则有s K t d ii i 1=,若2t K s ii ≤,则t d i 1= 当K 对称正定,在的情况下,W 的不完全分解存在,记为,1>t E L L W T−⋅⋅=σE 为误差矩阵,且对角元素i σ均大于零。

那么有()()FBF B E L L FBF B W K T −+−⋅⋅=−−=σ,将的不完全分解也可作为总体刚度矩阵W T L L ⋅⋅σK 的不完全分解,而且由于对角元素i σ均大于零,该分解可以作为预条件算子,其算法如下:111W =σjj m jm m im ij ij L L W L σσ⎟⎟⎠⎞⎜⎜⎝⎛⋅⋅−=∑−=11 m i m im ii i L W σσ⋅−=∑−=112得到上述预条件矩阵后,将薄板结构有限元方程转化为:,其中,,,通过这样的变换,由于误差矩阵的忽略,实际上T y C =⋅()TL K L C 111−−−⋅⋅⋅=σx L y T ⋅=b L T ⋅⋅=−−11σ(FBF B E −+)I C ≠,但是其条件数与K 相比有明显改善。

以上述变换公式代入CG 方法,即可以求出结构位移向量,流程如下:00x K b r ⋅−=, 为第一次迭代值的余差010r M p ⋅=−0r 0x 那么第次迭代为:k ()()()k T k k T k k p K p p r ⋅⋅=αk k k k p x x ⋅+=+α1 k k k k p K r r ⋅⋅−=+α1()(()())k T k k T k k r r r r ⋅⋅=++11β k k k k r r p ⋅+=++β11迭代过程直至和二者的差别“足够”小时,计算过程就收敛了。

1+k x k x 3从上面的流程可见,整个计算流程只要求计算刚度矩阵K 与一个列向量的乘积,而刚度矩阵K 对称而且各行的零元素对于乘积是没有任何贡献的,因此可以按照压缩存贮的格式将整体刚度稀疏矩阵的下三角矩阵“按行或按列”的方式压缩存贮,在本文中采用了实数型数组存放非零元素的值,整型数组存放非零元素所在的列,整型数组存放“每一行或每一列”起始非零元素的位置,其中为结构刚度矩阵下三角矩阵中非零元素的总数,ND 为结构总自由度数。

采用这样的压缩存贮方式能够最大限度地节约内存空间。

)(NZ stiffvalue )(NZ newcolumn )1(_+ND lower total NZ 3 DKQ 弯曲板单元及平板单元DKQ 四边形弯曲板单元基于四个DKT 三角形弯曲板单元[12],如下图1所示:图1 DKQ 单元 图2 DKT 单元根据虚功原理,四边形单元(1234)的虚功可以由上图所划分的①、②、③、④四个三角形的虚功相叠加之后除2。

因此DKQ 单元的构造是通过组成四边形的四个三角形DKT 单元的构造组集以后得到。

DKT 单元采用和w x θ,y θ的独立插值,w 和x θ,y θ之间的约束方程通过在三角形的三个角节点和三个中节点位置强迫实现,因此其泛函表达式恢复为经典薄板理论的泛函表达式:∫∫∫∫ΩΩ⋅⋅−⋅⋅⋅=Πdxdy w q dxdy D T κκ21, κ为板弯曲的广义应变 每个角节点有参数,i w xi θ,yi θ()3,2,1=i ,一共9个自由度构成单元的节点位移向量,边中节点有参数xi θ,yi θ()6,5,4=i ,直法线的假设通过下述方式引入:Kirchhoff 在角节点:(3,2,100=⎪⎪⎩⎪⎪⎨⎧=−⎟⎟⎠⎞⎜⎜⎝⎛∂∂=−⎟⎠⎞⎜⎝⎛∂∂i y w x w yi i xi i θθ) 在中间节点:()()6,5,4210=⎪⎪⎩⎪⎪⎨⎧+==−⎟⎠⎞⎜⎝⎛∂∂k s w nj ni nk sk k θθθθ 通过约束条件将各边中间节点的转角参数“凝聚”掉,不但提高了位移场的精度,而且保证了相邻单元之间的协调性。

将弯曲板单元和平面膜单元组合起来就得到了平板单元的单元刚度矩阵,在局部坐标系中,节点位移参数本不包含zi θ,但是为了进行总刚集成时避免共面单元组集后出现zi θ方向刚度为零的情况,在组合过程中给zi θ方向赋予单位刚度,组集过程如下图3:4图3 板单元刚度组集示意图图4 薄板例题4 数值试验针对薄板有限元问题,本文编制了一个有限元程序,该程序采用压缩存贮的方法,将整体刚度矩阵中的非零元素存贮在三个一维数组中。