浅谈高强钢冲压件的回弹及预防措施

- 格式:doc

- 大小:43.50 KB

- 文档页数:5

累,具有较强的均匀变形能力。

几个钢种的成形极限图的对比图见图1.2。

成形极限图能较全面的表征各类钢在各种应力状态下的成形性,从图1.2可以看出:双相钢和DP600的成形性相当,TRIP600的成形性和IF钢相当,且在深拉延和平面应变区的成形性还优于IF钢。

②回弹回弹是指冲压构件脱模后,偏离原在模具中形状的一种变形量。

高强度钢的机械性能和普通低碳钢有很大差异,钢板高强度化易引起塑性下降,成形性变差,而屈服强度的提高则引起面畸变和回弹效应,增加形状不稳定性。

典型的成形缺陷有开裂、形状不良、尺寸精度不良和卡模具等。

材料强度升高时,残余应力增大,易产生变形后弹性回复引起的形状不良和尺寸精度不良等。

这是高强度钢板成形中最为严重的问题【n。

导致由这类材料冲压而成的汽车冲压件的回弹量远大于使用普通低碳钢板的冲压件,回弹问题更加突出。

图1.3几种钢回弹对比图Fig1.3Spdngbackofdifferentsteels从图1.3可以看出,随着板料强度的提高,回弹越严重。

由于先进强度钢独特的材料性能,成形后的回弹比普通钢及传统高强度钢大。

因此回弹是先进高强度钢冲压成形工艺的设计难点。

利用有限元仿真软件,分析先进高强度钢的回弹特性,可有效指导先进高强度钢冲压成形设计。

1.4冲压回弹的分析和控制方法冲压回弹分析是回弹控制的基础,回弹分析的准确程度,决定了回弹控制的有效性。

只有准确预测回弹,才能从根本上解决回弹问题。

1.4.1冲压回弹的分析方法常用的回弹的分析方法有两种,解析方法和有限元方法。

①解析法重庆大学硕士学位论文2先进高强度钢介绍2先进高强度钢介绍2.1先进高强度钢简介根据国际上对超轻钢汽车的研究(ULSAB.AVC),把屈服强度在210-550N/ram2范围内的钢板称为高强度钢板;屈服强度大于550N/ram2的钢板称为超高强度钢板。

根据强化机理的不同又分为普通高强度钢板和先进高强度钢板。

其中,普通高强度钢板主要包括高强度IF(无『自J隙原子)钢、烘烤硬化钢、含磷(P)钢、各向同性(IS)钢、碳一锰(C.Mn)钢和高强度低合金(HsLA)钢;先进高强度钢主要包括双相(DP)钢、相交诱发塑性(踊P)钢、复相(cP)钢、贝氏体(BP)钢和马氏体(MP)钢等。

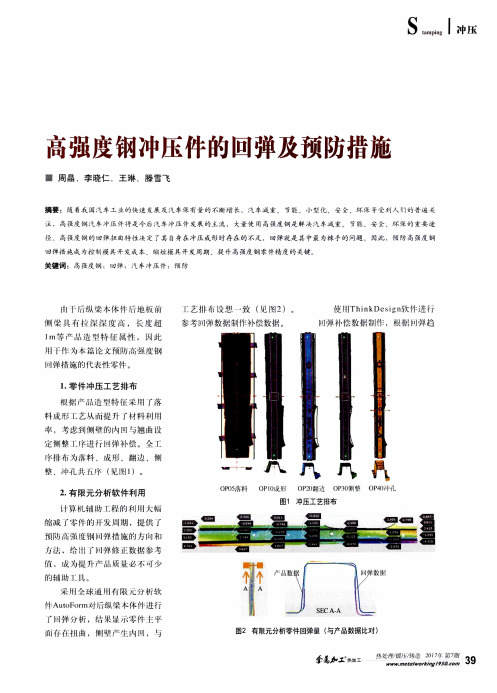

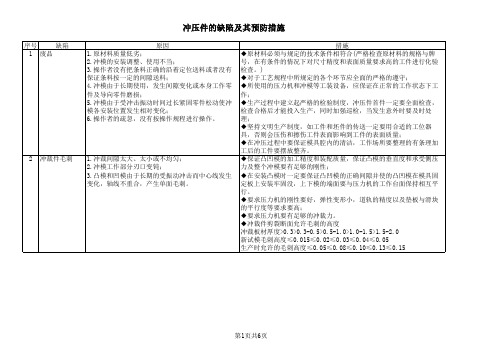

某车型高强板纵梁回弹问题及整改措施张恒,江庆顺,张玉成(东风小康汽车有限公司汽车技术中心,重庆400033)摘要:针对某车型梁类零件在冲压成形过程中出现的扭曲、回弹等缺陷,采用AutoForm分析产生该缺陷的影响因素,如弹性变形、应力释放、零件结构等,针对以上影响因素分别采取相应措施:对冲压工艺、模具结构、回弹补偿数据等进行优化,通过相关优化整改后零件成形效果较好,整体合格率从80%提升到90%左右。

关键词:CAE;纵梁;回弹;高强板;影响因素中图分类号:TG386 文献标识码:B文章编号:1001-2168(2020)03-0029-05D01:10.16787/ki.l001-2168.dmi.2020.03.007Solutions for springback of high strength plate longitudinal beam ZHANG Heng,JIANG Qing-shun,ZHANG Yu-cheng(Automotive Technical Center,Dongfeng Xiaokang Motor Co.,Ltd.,Chongqing 400033,China)Abstract:Aiming at the distortion and springback of the beam parts in the stamping process,AutoForm was used to analyze the influence factors for the defect,such as elastic deformation,stress release,product structure,etc.According to the above factors,the corresponding measures were taken respectively,optimizing the stamping technology,the die structure and the compensation data of springback and so on.After relevant optimization, the rectification effect was good,and the overall qualified rate of parts was raised from 80% to 90%.Key words:CAE;longitudinal beam;springback;high strength plate;influence factor〇引言随着汽车产业的快速发展,汽车车身主要向轻量 化、低油耗、C-NCAP碰撞安全性能等方向发展。

高强钢冲压成形的缺陷分析与质量控制措施摘要:冲压加工是高强钢零件的重要加工方法,然而,在冲压加工过程中,冲压加工成的零件会形成质量缺陷。

基于此,本文重点论述了高强钢冲压成形的缺陷与质量控制措施。

关键词:高强钢;冲压缺陷;质量控制冲压属于材料成型工程技术,其加工方法是将高强钢在冲压模具中通过常规或专用的冲压设备的力使其形变,从而制成人们所需要的各种零件。

采用冲压方法加工的零件轻、薄、匀、强,可提高高强钢的刚性。

冲压加工法虽然效率高、成本低,优于锻造法和铸造法,但对高强钢有很高的要求。

高强钢的厚度必须准确均匀,形状规则,延展性良好,表面必须光滑整洁。

在高强钢的冲压加工中,很容易形成缺陷。

因此,本文提出的高强钢冲压成形缺陷及质量控制措施具有重要的现实意义。

一、高强钢分类屈服强度在1370MPa(140 kgf/mm2)以上,抗拉强度在1620 MPa(165 kgf/mm2)以上的合金钢称高强度钢。

1、无间隙原子高强钢(IF)。

IF钢主要是在超低碳钢中通过添加微量合金元素和固定间隙原子以改善材料的塑性应变比和应变指数比,这种钢既具有较高的强度,又具有非常好的塑性,通常用于外板件和难成形的结构件。

2、烘烤硬化钢(BH)。

BH钢是通过在钢中保留一定量的固溶碳、氢原子,在加工成形后通过烘烤硬化利用加速时效原理使间隙原子钉扎错位,来提高成形零件强度和钢板抗凹性,主要应用于外覆盖件。

3、各向同性钢(IS)。

IS钢主要是对低碳高强钢进行微Ti处理或采用固溶强化方式从而达到控制各方向塑性应变值的目的,其主要组织为铁素体,主要应用于汽车外板或复杂结构件。

4、双相钢(DP)。

DP钢是由低碳低合金高强度钢经临界区处理和快速冷却获得,其主要组织为铁素体+马氏体,与传统高强钢相比,双相钢具有高加工硬化率、高抗拉强度、低屈强比、高延伸率、高吸能性等特点,主要应用于汽车安全件和结构件。

5、相变诱导塑性钢(TRIP)。

TRIP钢在成形中残余的奥氏体会逐渐转变为更硬的马氏体,有利于均匀变形,实现了强度和塑性较好的统一,较好地解决了强度和塑性矛盾。

摘要在时间生产中,由于在弯曲成形中存在弹性变形,当弯曲撤出后。

该部分变形将会回复。

从而产生所谓的回弹现象。

影响弯曲成形的质量。

这种现象称为弯曲件的回弹。

这种现象在加工要求中是不允许存在的,因为这样会严重影响弯曲件的质量,影响生产。

正因为这样所以我们要想办法解决这个问题。

关键字:弯曲;成形;回弹;Ⅰ目录摘要 (Ⅰ)关键词 (Ⅰ)正文 (1)1 局部压缩减小回弹方法 (1)2 消除残余应力方法 (1)3 可以多次弯曲 (1)4 负回弹 (1)5 选用合理的摸具结构 (1)6 焊接工序配合消除回弹技术 (1)参考文献 (3)结束语 (3)正文:回弹的大小决定于材料的力学性能,相对弯曲半径,弯曲角,摸具结构以及毛坯和摸具表面的摩擦等众多因素,一般采用经验估算方式获得。

在设计摸具结构及零件时,需考虑采用相应措施回弹队冲压件质量的影响。

冲压回弹严重影响着冲压件的质量。

造成工件报废,提高成本,浪费时间。

对制品的精度有严重影响,从而致使工件弯曲后弯曲角度与弯曲半径发生变化与摸具尺寸不一致,因而影响工件质量。

为了减小弯曲变形产生的回弹,应该在工艺条件允许的前提下,尽可能选择屈服应力小的材料。

高强度钢板的屈服应力明显高于普通金属板材,这类材料的回弹量往往很大。

成形板材的厚度对弯曲回弹影响也很大,通常,板越厚,回弹量越小。

此外,工具角部的弯曲半径对回弹影响也不可忽视,弯曲半径越小,成形卸载后的回弹量越小。

因此,在板材可成形性允许条件下,应尽可能减小模角半径。

1 局部压缩减小回弹方法利用压缩工艺在弯曲部位压缩板料外侧,且不让弯曲内变化。

2 消除残余应力方法拉延成形时在工具的表面增加局部的凸包。

在后道工序时再消除增加的形状,使材料的残留应力平衡发生变化,以消除回趟。

加强筋冻结形状方法。

在不改变愿产品的前提下,改变产品的形状。

增加加强筋,可以和改善回弹。

3 可以多次弯曲可将弯曲成形分成多次来进行。

以此消除回弹,如第一次弯曲采用大间隙加工。

高强钢制件回弹控制方法作者:杨杰强孙纪乐来源:《时代汽车》2020年第05期摘要:回弹现象会对高强钢制件的尺寸精度、质量造成直接影响,而且高强钢自身特性也会对其制件造成影响,回弹属于难以控制的问题,屈服强度越大,其回弹量越大。

因此,本文主要阐述高强钢制件回弹类型以及影响因素,分析回弹测量方法,探究高强钢制件回弹控制方法以及避免高强钢制件出现回弹措施。

关键词:高强钢;回弹;影响因素;控制方法1 引言随着科学技术的不断发展,汽车逐渐向着轻量化方向发展,高强钢制件的应用也就成为了决定汽车轻量化发展的因素。

然而,高强钢制件自身材料强度较高,制件成型存在一定困难,制件会出现变形、扭曲或回弹情况,导致汽车车身尺寸的精度较低,整体性较差。

高强钢制件在成型过程中,对工装的磨损较大,会对模具的使用寿命造成影响而且高强钢制件的质量不稳定,在实际使用过程中容易出现回弹情况,因此,需要采取有效措施预防回弹现象的发生,明确回弹类型和影响因素,实现回弹现象的控制。

2 高强钢制件回弹类型以及影响因素一般高强钢回弹是材料塑形成型后,随着变形应力的消失,在成型过程中储存的弹性变形会被释放出来,产生应力重组,导致制件整体形状发生改变。

根据对车型模具开发经验得出,高强钢制件中冲压件的回弹类型主要有六种,即回弹(也被称为角度变化,主要是制件的弯曲边缘线偏离检具)、负回弹、侧壁卷曲(板料在弯曲的过程中,由于应力分布不均匀所导致)、整体形状扭曲、拉延制件扭曲和局部型面卷曲等。

影响高强钢制件回弹的影响因素主要包含七方面:①材料性能。

在高强钢弹性阶段内,材料体现出来的屈服极限越高,其弹性模量越大,产生的加工硬化现象越严重,弯曲变形的回弹也越大;反之,材料体现出来的抵抗弹性变形能力就越强,回弹值越低。

②相对弯曲半径。

相对弯曲半径越大,产生的回弹值就越小,相反就会越大。

③弯曲中心角。

假如弯曲中心角越大,变形区的长度和回弹累计值就会逐渐增大,回弹现象就会越来越严重,但是不会对曲率半径的回弹造成影响。

浅谈高强钢汽车冲压件的回弹及预防措施

摘要:随着我国汽车工业的快速发展以及汽车保有量的不断增长,汽车减重、节能、小型化、安全、环保等受到人们的普遍关注,高强钢汽车冲压件将是今后汽车冲压件发展的主流,大量使用高强钢是解决汽车减重、节能、安全、环保的重要途径。

吉利金刚大部分关键冲压骨架件也采用了高强钢板材,大大提高了金刚车的安全性能。

但高强钢的特性决定了其自身在冲压成型时存在的不足,回弹就是其中最为棘手的问题,例如左右侧围下框加强板、左右纵梁中段、过桥下前后加强板等。

为此,本文介绍了高强钢冲压件在冲压成型过程中存在的回弹问题,并介绍了一些预防措施。

以便为以后更为广泛的使用高强钢冲压件做出一点贡献。

关键词:高强钢回弹汽车冲压件预防

1、前言

21世纪以来,中国汽车工业的发展非常迅速。

从吉利汽车的发展就可以从中窥见一斑。

据调查数据显示,从1992年到2000年,中国汽车年产量从100万辆增加到200万辆,而从200万辆/年增加到300万辆/年只用了不到两年的时间。

2002年之后,汽车产量平均每年约增加100万辆。

随着我国汽车工业的快速发展以及汽车保有量的不断增长,道路、停车场、交通安全和燃油紧张等问题也日趋突出。

因此,汽车的减重、节能、小型化、安全、环保等备受人们普遍关注,而高强钢汽车冲压件的大量采用对解决上述问题都有帮助。

近10年来,汽车用高强钢的发展速度很快。

为了适应汽车冲压件高强化的发展趋势,世界各国纷纷开展了高强钢的研发并取得了令人瞩目的进展。

吉利金刚车也在一些关键、安全件上用高强钢代替了普通钢,如侧围下框加强板、左右纵梁中段、过桥下前后加强板、中立柱中部加强板等。

这既符合汽车的安全性能需要,也符合汽车的减重、节能的需要,是汽车冲压骨架件发展的趋势。

但由于高强钢自身的特性决定了其自身在冲压成

型时存在的不足,回弹就是其中最为棘手的问题之一。

以下笔者就高强钢冲压件的回弹及预防措施谈一下自己的见解,以期对高强钢回弹的改进有所帮助。

2、高强钢的特性

高强钢具有很高的抗拉强度、耐冲击性,其抗拉强度是普通钢的3倍甚至更多,因此对汽车的碰撞安全性能非常重要。

高强钢的这种特性对汽车的安全、减重和节能是非常重要的,其效果也是非常明显的。

研究结果表明,使用高强钢,汽车冲压件抗拉强度从220MPa提高到700MPa,材料厚度从1.8mm减小到1.4mm,而材料可吸收冲击能指数则基本保持不变。

汽车减重也与材料强度密切相关。

研究表明,材料抗拉强度从300MPa左右提高到900MPa左右,汽车减重率则从25%左右提升到40%左右。

由此可以看出使用高强钢已是汽车行业以后发展的趋势。

但钢的强度和塑性一般是矛盾的,钢强度的提高必然导致塑性下降。

而钢材塑性的下降就为冲压件的成型带来了很多问题和难题,回弹就是其中冲压件成型过程中很难避免的缺陷之一。

如何预防、减少高强钢的回弹就成了摆在高强钢冲压件面前最大的问题。

3、高强钢冲压件成型过程中的回弹问题

回弹是板材冲压成形过程的主要缺陷之一。

严重影响着冲压件的成型质量和尺寸精度,是实际工艺中很难有效克服的成形缺陷之一,它不仅降低了产品质量和生产效率。

还制约了自动化装配生产线的实施,是我国汽车制造工业中亟待解决的关键性问题。

从理论上说,板材冲压成形过程可以被看作是板材经过塑性变形变为想要获得的形状的过程。

然而实际上,板料尺寸、材料特性和环境条件使冲压成形过程的预测性和可重复性变得困难。

以韧性金属板材为主的冲压成形件从模具上取出后,必然产生一定量的回弹。

回弹是板材冲压成形的3种主要缺陷(起皱、开裂和回弹)中最难控制的一种,因为它涉及到对回弹量的准确预示。

不同的材料和尺寸的零件其回弹规律大不相同,单凭经验和工艺过程类比是很难进行准确的回弹补偿的。

因此,冲压成形中的最

终产品形状不但依赖于凹模形状。

而且依赖于成形后存储在板料中的弹性应变能。

由于高强钢的塑性较差,变形时易开裂,变形抗力大,这类材料的回弹量往往很大,同时高强度钢板的屈服应力明显高于普通金属板材,成形后的回弹也大,零件尺寸精度不良。

因而,在对冲压成型时,要充分考虑到高强钢变形能力小、变形抗力大及回弹较大的特点,以准确压制出符合形状尺寸的冲压件。

另外,高强钢对模具的磨损也较大,有时甚至会卡死模具,因此,需对模具表面进行硬化处理。

4、高强钢冲压件的回弹预防措施

回弹是板材成型的固有缺陷是很难完全消除的,只可以预防和减小。

由于高强钢的特性决定了其回弹更为严重且更难解决。

以下就如何减小和预防回弹做一小结。

克服回弹缺陷的方法有很多。

一是要在工艺条件允许的前提下,设法将回弹控制在尽可能小的范围内;二是如果实在回弹量很大且难以控制(高强钢板成形回弹问题)。

就必须借助于计算机仿真和试验相结合的办法,通过回弹补偿技术重新构造加工型面,以确保加工精度。

所有由弯曲产生变形的金属板材成形过程的表征是,由弹塑性材料特性引起的板材厚度方向不均匀的位移分布而导致回弹现象的产生。

板材体积内存在着残余应力。

这些残余应力与冲压件的接触力相平衡。

当冲压件被释放,就是把成形件从模具上卸下时,板材将寻找新的平衡位置,局部残余应力被释放,导致成形件的最终尺寸与预期值存在一定的偏差,即回弹现象的产生。

也就是说,回弹主要是由于弯曲部位外侧(拉伸)和内侧(收缩)的应力差而引起的。

因此。

为了减少弯曲变形的回弹。

可以考虑给弯曲部位施加外力以消除应力差。

为了减小弯曲变形产生的回弹,应该在工艺条件允许的前提下,尽可能选择屈服应力小的材料。

高强度钢板的屈服应力明显高于普通金属板材,这类材料的回弹量往往很大。

成形板材的厚度对弯曲回弹影响也很大,通常,板越厚,回弹量越小。

此外,工具角部的弯曲半径对回弹影响也不可忽视,弯曲半径越小,成形卸载后的回弹量越小。

因此,在板材可成形性允许条件下,应尽可能减小模角半径。

以下就总结一些减小和预防回弹的措施和方法。

4.1局部压缩减小回弹方法

利用压缩工艺在弯曲部位压缩板料外侧(将板料在该部位压缩到大约使厚度减小5%-30%),且不让弯曲内侧变化。

这种"局部压缩"的工艺策略是利用了弯曲部位压缩板料外侧减薄导致板料局部强度降低的有利因素。

4.2一道工序分2段弯曲方法

将一次拉延弯曲成形分成2段弯曲成形.以此消除回弹。

第一段弯曲采用大间隙(板厚1.15-1.3倍)加工。

由于间隙大,板料倾斜,模具的弯曲半径也大,使板料大致弯曲。

第二阶段的弯曲是将第一段弯曲的大弯曲半径尺整形到小弯曲半径厂。

第一阶段变形的间隙要从最初的小间隙开始调整,根据控制回弹的效果而逐步放大。

4.3 内侧圆角尺硬化方法

从弯曲部位的内侧进行压缩,以消除回弹。

在板材U形弯曲时,由于有两侧对称弯曲,采用这种方法效果比较好。

L形弯曲时一般面部分的材料压料力变弱,有时会产生尺寸变差。

从形状判断,弯曲部位压力弱。

对于既要保证强度又要具有弹性的成形件产品不适用。

4.4消除残余应力方法

拉延成形时在工具的表面增加局部的凸包形状(圆形凸包)。

在后道工序时再消除增加的形状,使材料内的残留应力平衡发生变化,以消除回弹。

4.5加强筋冻结形状方法

不改变原产品功能的前提下,改变产品形状,增加加强筋,可以控制和改善回弹。

4.6 负回弹方法

在加工模具表面,设法使板料产生负向回弹。

上模返回后,制件回弹,通过负回弹和回弹而达到要求的产品形状。

4.7淬火,回火抑制回弹方法

对板料的弯曲部位进行局部的淬火和回火处理,降低屈服点,进而达到消除回弹之目的

4.8焊接工序配合消除回弹技术

利用焊接工序消除回弹影响,首先要求焊接工序指定出点焊顺序,目的是保证有回弹或者回弹量大的部位先焊。

此外,在焊接工序中要追加强制夹紧及克服回弹的强制加强板。

五、小结

本文通过对高强钢冲压件的回弹及预防措施的小结,以期对冲压分厂的高强钢冲压件反弹问题的解决有一定的帮助。

上述回弹控制的成形加工方法基本上能够处理相对简单覆盖件回弹问题。

高强钢冲压件的回弹问题是一个非常复杂并且很难解决的问题,本文也只是对高强钢冲压件的回弹问题的一般性探讨。

希望本文能起到抛砖引玉的作用,为分厂高强钢冲压件回弹问题的解决做出一点贡献。

参考文献:

[1] 虞莲莲主编.五金速查手册.北京:机械工业出版社,2001,9

[2] 王秀凤主编.冷冲压模具设计与制造.北京:北京航空航天大学出版社,2005.11

[3] 严寿康主编.冲压工艺及冲模设计.北京:国防工业出版社,1993.7

[4] 中国机械工程学会,中国模具设计大典编委会.中国模具设计大典.南昌:江西科学技术出版社,2003

[5] 高锦张主编.塑性成型工艺与模具设计.北京:机械工业出版社,2001,8。