汽车冲压件回弹控制方法

- 格式:pdf

- 大小:227.26 KB

- 文档页数:5

累,具有较强的均匀变形能力。

几个钢种的成形极限图的对比图见图1.2。

成形极限图能较全面的表征各类钢在各种应力状态下的成形性,从图1.2可以看出:双相钢和DP600的成形性相当,TRIP600的成形性和IF钢相当,且在深拉延和平面应变区的成形性还优于IF钢。

②回弹回弹是指冲压构件脱模后,偏离原在模具中形状的一种变形量。

高强度钢的机械性能和普通低碳钢有很大差异,钢板高强度化易引起塑性下降,成形性变差,而屈服强度的提高则引起面畸变和回弹效应,增加形状不稳定性。

典型的成形缺陷有开裂、形状不良、尺寸精度不良和卡模具等。

材料强度升高时,残余应力增大,易产生变形后弹性回复引起的形状不良和尺寸精度不良等。

这是高强度钢板成形中最为严重的问题【n。

导致由这类材料冲压而成的汽车冲压件的回弹量远大于使用普通低碳钢板的冲压件,回弹问题更加突出。

图1.3几种钢回弹对比图Fig1.3Spdngbackofdifferentsteels从图1.3可以看出,随着板料强度的提高,回弹越严重。

由于先进强度钢独特的材料性能,成形后的回弹比普通钢及传统高强度钢大。

因此回弹是先进高强度钢冲压成形工艺的设计难点。

利用有限元仿真软件,分析先进高强度钢的回弹特性,可有效指导先进高强度钢冲压成形设计。

1.4冲压回弹的分析和控制方法冲压回弹分析是回弹控制的基础,回弹分析的准确程度,决定了回弹控制的有效性。

只有准确预测回弹,才能从根本上解决回弹问题。

1.4.1冲压回弹的分析方法常用的回弹的分析方法有两种,解析方法和有限元方法。

①解析法重庆大学硕士学位论文2先进高强度钢介绍2先进高强度钢介绍2.1先进高强度钢简介根据国际上对超轻钢汽车的研究(ULSAB.AVC),把屈服强度在210-550N/ram2范围内的钢板称为高强度钢板;屈服强度大于550N/ram2的钢板称为超高强度钢板。

根据强化机理的不同又分为普通高强度钢板和先进高强度钢板。

其中,普通高强度钢板主要包括高强度IF(无『自J隙原子)钢、烘烤硬化钢、含磷(P)钢、各向同性(IS)钢、碳一锰(C.Mn)钢和高强度低合金(HsLA)钢;先进高强度钢主要包括双相(DP)钢、相交诱发塑性(踊P)钢、复相(cP)钢、贝氏体(BP)钢和马氏体(MP)钢等。

汽车冲压件回弹缺陷解决方法探讨摘要:在汽车制造过程中,冲压件的精度在整车精度方面至关重要的作用,这就要求冲压件符合性和一致性。

在实际生产中,有很多问题影响冲压件的质量,其中回弹问题就是冲压常见问题,也是比较复杂,难解决的问题。

回弹严重影响着冲压件的装配性能和使用性能,造成后序焊接困难,降低了生产效率和制约着整车品质。

冲压件回弹问题最佳的解决是在设计阶段,但是影响冲压件回弹有材料、模具、设备等很多因素,设计阶段是不能完全解决的。

很多冲压件回弹是在试制阶段发现,在试制阶段解决冲压件问题是也是经常采用的方法,本文主要探讨一下在试制阶段针对回弹缺陷的一些解决方法,一般从两个方面入手:产品设计和工艺设计,下面就从这两方面进行简述。

关键词:冲压件回弹解决方法产品设计工艺设计1.冲压件回弹缺陷的类型一般汽车冷冲压件的回弹缺陷有:正/负回弹、成型扭曲、多曲线形状扭曲、大曲线变化、棱线/面翘曲等2.影响回弹的主要因素对于冷冲压件来说,影响回弹缺陷的主要因素集中在这几个方面:冲压材料、弯曲部位R角、大弯曲率、零件形状、模具关键部位配合间隙、成型工艺等。

3.冲压件回弹缺陷解决方法主要简述一下在产品试制阶段对冲压件回弹缺陷的解决方法,分为产品设计和工艺设计:3.1产品设计方面:3.1.1更换冲压件材质、料厚材料在冲压件成型中起着至关重要的作用,钢板屈服强度越大,回弹量越大,钢板厚度越小,回弹量越大,在满足产品性能的要求下,可选择屈服强度小的钢板,或适当增加钢板料厚。

3.1.2设置防回弹筋防回弹筋是解决回弹的有效方法之一,在满足产品要求的情况下,增加防回弹筋,改变产品形状。

防回弹筋一般有三角筋和凸凹筋,可根据产品要求及回弹量的大小进行设置。

3.1.3减小弯曲部位R角弯曲部位R角对回弹的影响很大,R角越小,回弹量越小。

在满足产品要求的情况下,可通过减小R角解决回弹问题,一般冲压件弯曲部位R角应<8mm。

3.1.4冲压零件形状设计零部件形状对冲压件回弹影响很大,如一个折弯冲压件,设计成U型和设计成V型的回弹量就是显而易见的,后者可以有效的解决回弹问题。

汽车后地板回弹分析与控制方法随着汽车行业的迅速发展,客户对汽车各方面性能要求也随之增高,后地板为大型内板结构件,前部连接前地板,后部连接后纵梁,两侧与侧围总成连接,若是尺寸精度不达标,使得后续自动化匹配尺寸超差,累计公差将导致车身偏离设计标准,影响装配质量甚至整车安全性能。

但像后地板这样造型复杂,尺寸精度要求较高的大型内板件中回弹一直以来都是行业中的难题。

汽车后地板冲压成形基于板料的塑性变形,主要体现在材料的应力与应变。

板料拉深或者翻整后板料厚度方向存在残余应力,成形零件与凸模脱离时,残余应力释放使制件回弹,导致制件形状偏离设计数模,脱模后表现为弯角变化和曲率变化。

某款车型后地板材质为LX260LAD+Z100MB,料厚0.7mm,尺寸1550mm×1775.2mm,屈服强度大于220MPa,属于大型普通高强度板,屈服强度越高,回弹现象越明显,降低冲压件尺寸匹配精度,特别是在拉延和翻边工序回弹尤为突出。

问题现状图1 为某款汽车后地板样图,同时优化后地板座椅位置和备胎侧壁位置时出现回弹缺陷。

后地板调试期间,座椅位置和备胎侧壁翻边位置尺寸超差,导致焊装自动化装配叠料与拼焊时出现错位等现象,影响装配精度及生产效率。

通过CAE 软件模拟分析座椅位置翻边回弹楔形量,如图2 所示,楔形量达1.8mm,备胎侧壁回弹量达1mm。

该后地板工艺复杂,成形一个合格件需要7 序模具完成,分别是OP10 落料→OP20 拉延→OP30二次拉延→OP40 修冲→OP50 修冲整→OP60 翻整→OP70 整冲。

图1 汽车后地板样图图2 拉延模拟楔形量图回弹原因分析回弹是金属材料的固有特性,直接影响冲压制件的尺寸精度和最终形状。

导致制件回弹的原因主要有模具拉延筋分布、拉深圆角、相对弯曲半径、压边力、板料机械性能等。

拉延筋分布拉延筋合理分布增加板料的流动阻力,控制板料的流入量及流动方向,使各部位主次应变均匀且拉深成形充分,使回弹区压应力向拉应力转移越多,回弹越小。

卡车纵梁冲压成形回弹控制摘要:冲压成形的回弹问题是卡车纵梁制造精度受到影响的主要原因。

在冲压成形期间金属板材能一起具有塑性变形与弹性变形,当冲压载荷被卸掉的时候,弹性变形恢复,几何变形发生改变,纵梁的几何精度会受到影响。

通过对厚金属板材的特点与它的回弹现象的影响因素进行分析,提出了卡车纵梁冲压成形的时候对回弹进行控制的具体措施。

关键词:卡车纵梁;冲压成形;回弹控制前言:是卡车的重要零件就包括纵梁,在整机性能中,卡车的制造精度起到的作用是具有决定性的。

导致纵梁缺陷的因素有不合理的模具结构、冲压工艺等等。

纵梁成形归于厚板冲压技术领域,纵梁制件归于U 形件。

回弹会导致纵梁的加工尺寸和设计尺寸要求是不满足的。

是有意通过对回弹量进行控制从而使纵梁的制造精度得到保证,最终实现提高卡车性能是非常重要的。

1 冲压成形件的回弹现象从本质上看,由于受力板料发生弹性变形,当外力消失后,板料恢复到原来的样子的情况就是回弹。

(1)回弹就是板料在冲压成形之后,仅仅存在于内外缘表层组织之中的塑性变形状态,然而位于板料中心处的组织依然是保持弹性变形状态,所以当去掉外部压力之后,板料就会发生弹性恢复。

(2)金属板材冲压成形的时候包含弹性与塑性变形,也就是让材料组织全部进入塑性状态,也会有弹性变形消失存在的现象,同样也会产生回弹的现象[1]。

2 影响回弹的主要因素影响金属材料发生弹性变形有不少原因,所以在冲压成形期间对回弹量有着影响也是有许多原因,它的主要原因包括下面几个方面:1)材料的机械性能。

工件的回弹性能是由材料的机械性能决定的,回弹量和屈服强度σ和弹性模量E分别成正比和反比关系,即σ/E 越大回弹也就越大。

2)相对弯曲半径。

当其他条件都一样的时候,相对弯曲半径大的时候回弹也是大的。

3)弯曲角。

当冲压成形工件的相对弯曲半径一定的时候,弯曲角越大则参加变形的区域也就随着越大,弹性变形的总量也就变大,回弹量也随着变大[2]。

4)弯曲件的形状。

浅谈汽车镀金冲压件回弹的解决方法张继承长城汽车股份有限公司,河北省汽车工程技术研究中心(河北保定071000)【摘要】在汽车冲压件生产过程中,冲压制件回弹严重制约着车间的生产效率及制件精度。

叙述了冲压回弹的定义、常见回弹问题及回弹整改方案。

通过对常见问题产生回弹因素进行解析,充分识别制件回弹因素,对影响回弹点进行充分剖析,彻底解决此问题并做出相应预防。

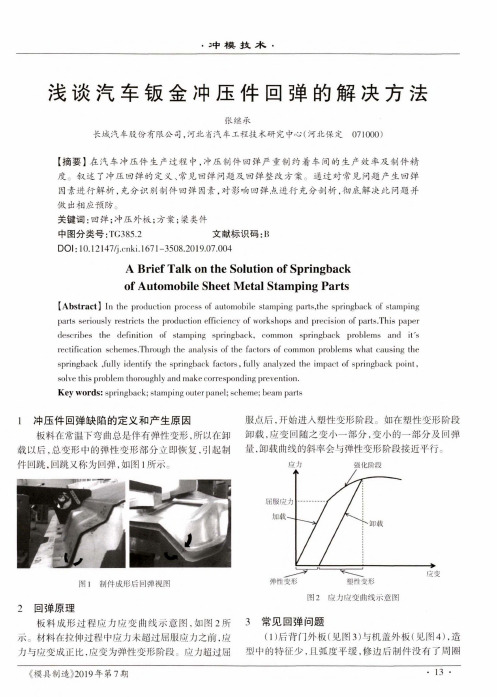

关键词:回弹;冲压外板;方案;梁类件中图分类号:TG385.2 文献标识码:BDOI :10.12147/ki.l 671-350&2019.07.004A Brief Talk on the Solution of Springbackof Automobile Sheet Metal Stamping Parts[Abstract ] In the production process of automobile stamping parts,the springback of stampingparts seriously restricts the production efficiency of workshops and precision of parts.This paperdescribes the definition of stamping springback, common springback problems and it'srectification schemes.Through the analysis of the factors of common problems what causing thespringback .fully identify the springback factors , fully analyzed the impact of springback point ,solve this problem thoroughly and make corresponding prevention.Key words : springback; stamping outer panel; scheme; beam parts1冲压件回弹缺陷的定义和产生原因板料在常温下弯曲总是伴有弹性变形,所以在卸载以后,总变形中的弹性变形部分立即恢复,引起制 件回跳,回跳又称为回弹,如图1所示。

铝板冲压工艺——外板回弹原因分析及控制措施铝板零件的回弹补偿相对于钢板而言更加复杂,且更加具有不稳定性。

为此针对铝板回弹较大的问题,我们提出了综合化的前期补偿策略,即在铝板模具开发前期,综合考虑零件工艺的稳健性(材料,设备,润滑条件),GD&T的合理性,回弹量,补偿策略等重要因素进行回弹补偿。

经过综合化补偿策略完成高品质的前期要求后,在后期的制造中,零件经过较少的整改即能够达到90%以上的合格率。

下面以铝板前罩外板与车门外板为例,进行分析介绍。

前罩外板材料回弹控制1 前罩外板材料特性简介本次分析的是江淮汽车正在生产的某个前罩外板,采用的外板料来自Novelis e170,厚度为0.9mm,由于板料的加工和材料特点,铝板是具有时效性的,从板料冲压成形角度考虑,3个月时的性能为最佳,并且需进行6个月的验证,用以指导板料的生产,如表1所示。

表1 e170的板料性能失效数据对比2 前罩外板的成形模拟前罩外板的工艺流程为拉延→修边、侧修边→翻边、侧翻边、修边→翻边、侧翻边→空工位。

根据前罩外板产品的形状和材料的特点进行拉延面设计,用CATIA设计如图1所示。

图1前罩外板和内板拉延模面设计图3 零件的稳健性分析流程零件的成形使用AutoForm R7进行分析,对软件的设置和参数的评估,需要根据相应企业标准进行设置,用以判断变薄、开裂、起皱、回弹、全局的变薄率等大的问题项,然后针对各个问题项进行解决,并结合生产线的要求,调整初版的工艺,最后进行工艺审核和稳健性因素的排查,得到稳健性的工艺工法,分析流程如图2所示。

图2铝板冲压稳健性分析流程其中,稳健性分析主要有以下内容:⑴料片形状和位置波动(±5mm);⑵材料的屈服和抗拉强度波动(±10%);⑶材料的r值和n值波动(±10%);⑷摩擦系数波动(±10%);⑸压边力波动(±10%)。

代入对应的参数进行Sigma分析,分析完成后进行判断:对于最大失效可设置为0.8,减薄可设置为16%,外加起皱,自由回弹的情况进行评价。

汽车钣金冲压件的回弹问题研究摘要:随着我国经济水平的不断发展以及人们物质生活水平的不断提高,汽车行业也在迅速发展,科技在进步,人们对于汽车的要求度也越来越高。

在汽车制造过程中,钣金冲压件的精度在整车精度方面起着至关重要的作用,所以,对汽车钣金冲压件的回弹问题进行探究,对提高汽车的生产质量和效果大有裨益。

关键词:冲压件;回弹;工艺1、冲压概念我国汽车钣金件基本采用的都是冷冲压技术工艺。

但是运用冷冲压技术所生产出来的汽车钣金冲压件经常会出现回弹缺陷问题,质量缺陷较为严重。

当钣金件模具成型打开模具以后,钣金冲压件形状会多少发生一些变化,因为板料在常温情况下的弯曲总会伴有弹性变形,与模具闭合状态下的形状是不一致的,影响了汽车钣金冲压件的生产。

钣金冲压件卸载后,在总变形中的弹性变形部分会立即回复,引起制件回跳,回跳又称为回弹,如果回弹超过的一定的范围后,都会对汽车零件匹配造成影响,也会降低车身尺寸的合格率。

钣金部件是用成型模具的冲压方式来创建的。

当模具移开时,就会发生所谓的“变形回弹”,即部分材料趋向回复原状,造成外形偏离了最初的精确设计要求——回弹率。

对于高弹性材料,这样的现象更为常见。

有很多的技术方案都曾尝试解决这一问题,但是效果都不理想,一直没有一个能够完全解决“变形回弹”的办法。

1.钣金冲压件回弹问题原因分析汽车钣金冲压件的回弹问题的原因进行分析是提出问题、解决问题的首要任务。

对汽车钣金冲压件材料进行分析,当其拉伸应力与自身质量一致时,钣金件会维持在一个恒定的状态,且会保持在一个稳定的形状。

但是当撇除外部的作用力以后,应变量会随之减少,这可以表明回弹是钣金冲压件材料的一个固有性质,是其所具有的一种性能,是无法改变的,而且对于不同的汽车种类,零件的形状和规格也是不相同的,所以,各部位的应力应变状态也不尽相同。

汽车作为一个连续体,其内部零件间会产生相平衡的应力,从而来维持车辆的一个稳定性,所以,汽车钣金冲压件所表现出的回弹现象是各处回弹互相协调的结果,是内应力之间相互作用的结果。

浅谈高强钢汽车冲压件的回弹及预防措施摘要:随着我国汽车工业的快速发展以及汽车保有量的不断增长,汽车减重、节能、小型化、安全、环保等受到人们的普遍关注,高强钢汽车冲压件将是今后汽车冲压件发展的主流,大量使用高强钢是解决汽车减重、节能、安全、环保的重要途径。

吉利金刚大部分关键冲压骨架件也采用了高强钢板材,大大提高了金刚车的安全性能。

但高强钢的特性决定了其自身在冲压成型时存在的不足,回弹就是其中最为棘手的问题,例如左右侧围下框加强板、左右纵梁中段、过桥下前后加强板等。

为此,本文介绍了高强钢冲压件在冲压成型过程中存在的回弹问题,并介绍了一些预防措施。

以便为以后更为广泛的使用高强钢冲压件做出一点贡献。

关键词:高强钢回弹汽车冲压件预防1、前言21世纪以来,中国汽车工业的发展非常迅速。

从吉利汽车的发展就可以从中窥见一斑。

据调查数据显示,从1992年到2000年,中国汽车年产量从100万辆增加到200万辆,而从200万辆/年增加到300万辆/年只用了不到两年的时间。

2002年之后,汽车产量平均每年约增加100万辆。

随着我国汽车工业的快速发展以及汽车保有量的不断增长,道路、停车场、交通安全和燃油紧张等问题也日趋突出。

因此,汽车的减重、节能、小型化、安全、环保等备受人们普遍关注,而高强钢汽车冲压件的大量采用对解决上述问题都有帮助。

近10年来,汽车用高强钢的发展速度很快。

为了适应汽车冲压件高强化的发展趋势,世界各国纷纷开展了高强钢的研发并取得了令人瞩目的进展。

吉利金刚车也在一些关键、安全件上用高强钢代替了普通钢,如侧围下框加强板、左右纵梁中段、过桥下前后加强板、中立柱中部加强板等。

这既符合汽车的安全性能需要,也符合汽车的减重、节能的需要,是汽车冲压骨架件发展的趋势。

但由于高强钢自身的特性决定了其自身在冲压成型时存在的不足,回弹就是其中最为棘手的问题之一。

以下笔者就高强钢冲压件的回弹及预防措施谈一下自己的见解,以期对高强钢回弹的改进有所帮助。

高强钢制件回弹控制方法作者:杨杰强孙纪乐来源:《时代汽车》2020年第05期摘要:回弹现象会对高强钢制件的尺寸精度、质量造成直接影响,而且高强钢自身特性也会对其制件造成影响,回弹属于难以控制的问题,屈服强度越大,其回弹量越大。

因此,本文主要阐述高强钢制件回弹类型以及影响因素,分析回弹测量方法,探究高强钢制件回弹控制方法以及避免高强钢制件出现回弹措施。

关键词:高强钢;回弹;影响因素;控制方法1 引言随着科学技术的不断发展,汽车逐渐向着轻量化方向发展,高强钢制件的应用也就成为了决定汽车轻量化发展的因素。

然而,高强钢制件自身材料强度较高,制件成型存在一定困难,制件会出现变形、扭曲或回弹情况,导致汽车车身尺寸的精度较低,整体性较差。

高强钢制件在成型过程中,对工装的磨损较大,会对模具的使用寿命造成影响而且高强钢制件的质量不稳定,在实际使用过程中容易出现回弹情况,因此,需要采取有效措施预防回弹现象的发生,明确回弹类型和影响因素,实现回弹现象的控制。

2 高强钢制件回弹类型以及影响因素一般高强钢回弹是材料塑形成型后,随着变形应力的消失,在成型过程中储存的弹性变形会被释放出来,产生应力重组,导致制件整体形状发生改变。

根据对车型模具开发经验得出,高强钢制件中冲压件的回弹类型主要有六种,即回弹(也被称为角度变化,主要是制件的弯曲边缘线偏离检具)、负回弹、侧壁卷曲(板料在弯曲的过程中,由于应力分布不均匀所导致)、整体形状扭曲、拉延制件扭曲和局部型面卷曲等。

影响高强钢制件回弹的影响因素主要包含七方面:①材料性能。

在高强钢弹性阶段内,材料体现出来的屈服极限越高,其弹性模量越大,产生的加工硬化现象越严重,弯曲变形的回弹也越大;反之,材料体现出来的抵抗弹性变形能力就越强,回弹值越低。

②相对弯曲半径。

相对弯曲半径越大,产生的回弹值就越小,相反就会越大。

③弯曲中心角。

假如弯曲中心角越大,变形区的长度和回弹累计值就会逐渐增大,回弹现象就会越来越严重,但是不会对曲率半径的回弹造成影响。