轴和轴连接

- 格式:ppt

- 大小:4.15 MB

- 文档页数:48

轴与轴孔的配合关系轴和轴孔,那可是机械世界里一对奇妙的组合,就像钥匙和锁一样,只不过它们的故事更加“机械风”。

轴就像是一个傲娇的小王子,总是觉得自己的身材很标准,线条很优美。

而轴孔呢,就像是一个等待王子的城堡大门,它有着自己独特的形状和大小。

当轴想要进入轴孔这个城堡的时候,那场面就像是一场别开生面的相亲大会。

有时候,轴太胖了,就像一个贪吃的小猪,轴孔这个小城堡的门就会抗议:“哎呀,你这个胖家伙,想挤进来可没那么容易,你这是要把我撑破呀!”这时候的轴就只能尴尬地在外面打转,进不去又不甘心离开。

而要是轴太瘦了呢,就像一根纤细的豆芽菜。

轴孔就会在那里偷笑:“你这么瘦,进来了也晃荡,就像个小瘦子在大屋子里打醉拳。

”轴在轴孔里就会左摇右晃,完全没有那种稳定的感觉。

但当轴和轴孔配合得恰到好处的时候,那简直就是天作之合。

就像灰姑娘穿上了水晶鞋一样完美。

轴可以在轴孔里顺滑地转动,它们就像是在跳一场优雅的华尔兹,轴孔稳稳地托着轴,轴欢快地在轴孔里旋转,这种和谐的状态能让整个机械装置都开心地“唱歌”。

不过,这对组合也会有闹别扭的时候。

要是轴孔里面有了一点小灰尘或者小瑕疵,就像轴孔嘴里塞了一颗小石子。

轴再进去的时候就会觉得很不舒服,就像人走路的时候鞋里进了沙子一样,会发出各种奇怪的声音,“嘎吱嘎吱”的,好像在互相抱怨。

轴和轴孔的关系就像是一对欢喜冤家。

它们既互相依赖,又会偶尔互相挑剔。

在机械的大舞台上,它们的表演充满了各种意外和惊喜。

有时候轴孔会对轴说:“你这个调皮的家伙,能不能保持稳定一点呀。

”轴也会回怼:“你这个大门也得好好打理自己呀,别总是给我使绊子。

”但不管怎么吵吵闹闹,它们始终是机械世界里不可或缺的一对,就像面包和黄油,谁也离不开谁,一起构建起一个又一个奇妙的机械故事。

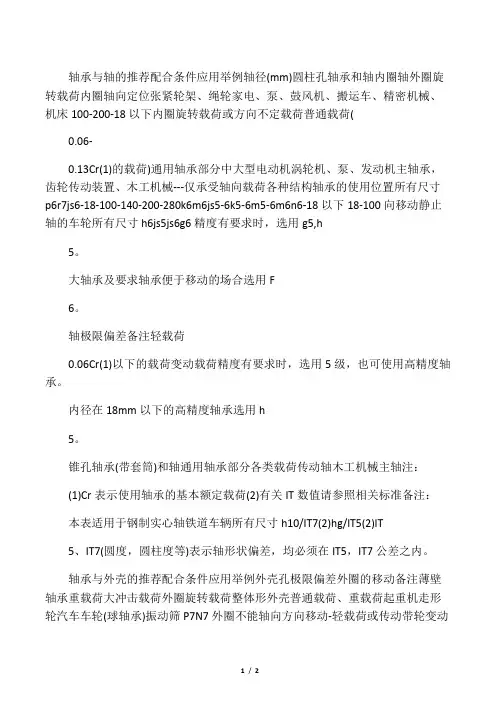

轴承与轴的推荐配合条件应用举例轴径(mm)圆柱孔轴承和轴内圈轴外圈旋转载荷内圈轴向定位张紧轮架、绳轮家电、泵、鼓风机、搬运车、精密机械、机床100-200-18以下内圈旋转载荷或方向不定载荷普通载荷(0.06-0.13Cr(1)的载荷)通用轴承部分中大型电动机涡轮机、泵、发动机主轴承,齿轮传动装置、木工机械---仅承受轴向载荷各种结构轴承的使用位置所有尺寸p6r7js6-18-100-140-200-280k6m6js5-6k5-6m5-6m6n6-18以下18-100向移动静止轴的车轮所有尺寸h6js5js6g6精度有要求时,选用g5,h5。

大轴承及要求轴承便于移动的场合选用F6。

轴极限偏差备注轻载荷0.06Cr(1)以下的载荷变动载荷精度有要求时,选用5级,也可使用高精度轴承。

内径在18mm以下的高精度轴承选用h5。

锥孔轴承(带套筒)和轴通用轴承部分各类载荷传动轴木工机械主轴注:(1)Cr表示使用轴承的基本额定载荷(2)有关IT数值请参照相关标准备注:本表适用于钢制实心轴铁道车辆所有尺寸h10/IT7(2)hg/IT5(2)IT5、IT7(圆度,圆柱度等)表示轴形状偏差,均必须在IT5,IT7公差之内。

轴承与外壳的推荐配合条件应用举例外壳孔极限偏差外圈的移动备注薄壁轴承重载荷大冲击载荷外圈旋转载荷整体形外壳普通载荷、重载荷起重机走形轮汽车车轮(球轴承)振动筛P7N7外圈不能轴向方向移动-轻载荷或传动带轮变动载荷滑车张紧鸵M7大冲击载荷不定方普通载荷向载荷或轻载荷泵、曲轴的主轴中大型普通载荷电动机或轻载荷一般轴承部电机的主机K7外围原则上不能轴向方向移动外圈可以轴向移动外圈不需要轴向移动需要外圈可以轴向移+++动JS7整体形外壳或分离式外壳各类载荷分铁道车辆的轴承箱普通载荷内圈旋或轻载荷转载荷轴和内圈耐局温H7外圈轴向带座轴承H8移动容易负载大的情况下,适造纸干燥机G7外圈可以JS6轴向移动外圈原则上固K6定于轴向外圈轴向移动容易用比K大的过盈量配合。

电机轴d形轴连接形状特点电机轴的连接形状是指电机轴与其他零部件之间连接的形状特点。

常见的电机轴连接形状有直形轴、圆形轴、六角轴等。

这些不同形状的轴连接方式都有各自的特点和适用范围。

直形轴是最常见的电机轴连接形状之一,其特点是轴的截面形状为矩形或方形。

直形轴连接简单方便,容易加工和安装。

它适用于对轴的精度要求不高、转矩较小的场合。

直形轴连接的优点是结构简单,成本低廉,但由于轴的矩形断面形状,其承载能力有限,不适用于承受大转矩的场合。

圆形轴是另一种常见的电机轴连接形状,其截面形状为圆形。

圆形轴连接具有较高的承载能力和刚度,适用于高转矩和高速运动的场合。

由于圆形轴的截面形状对应的是圆形孔,所以连接时需要使用套筒或套环等零部件进行配合,以确保连接的稳固性。

圆形轴连接的优点是承载能力强,适用范围广,但由于加工和安装的复杂性,成本较高。

除了直形轴和圆形轴,电机轴的连接形状还包括六角轴等其他形状。

六角轴的截面形状为六边形,具有良好的扭转刚度和承载能力,适用于承受大转矩和高速运动的场合。

六角轴连接的优点是结构紧凑,能够提供较高的扭矩传递能力,但由于六角形状的特殊性,加工和安装的难度较大。

在标题中心扩展下,电机轴连接形状的特点有以下几个方面:1. 承载能力:不同形状的电机轴连接具有不同的承载能力。

直形轴由于其矩形截面形状,承载能力相对较低;圆形轴由于其圆形截面形状,承载能力较高;而六角轴由于其六边形截面形状,承载能力也比较高。

因此,在选择电机轴连接形状时,需要根据实际应用的转矩要求来确定。

2. 安装难度:不同形状的电机轴连接在加工和安装上的难度也不同。

直形轴由于其较简单的截面形状,加工和安装相对容易;而圆形轴由于需要与套筒或套环等零部件进行配合,加工和安装相对复杂;六角轴由于其特殊的六边形截面形状,加工和安装的难度也较大。

因此,在选择电机轴连接形状时,需要考虑到加工和安装的便捷性。

3. 刚度和稳定性:不同形状的电机轴连接具有不同的刚度和稳定性。

轴连接方案背景在机械设计中,轴承是连接两个旋转体的重要部件,它具有传递转矩和轴向力的功能。

轴承的选择和连接方案对于机械设备的性能有着重要影响。

本文将介绍几种常见的轴连接方案及其特点,供设计师参考使用。

1. 键连接键连接是最常见的轴连接方案之一。

它通过一个平行于轴的键来实现轴与轴套的连接。

键连接有以下特点:•简单可靠:键连接结构简单,制造和安装容易,可靠性高,广泛应用于各种机械设备;•传递力矩能力强:由于键连接的接触面积大,所以能够传递较大的转矩;•适用性广泛:键连接适用于各种类型的轴,包括圆轴、方轴以及带键槽的轴。

键连接的缺点是在高转速下可能会产生振动和噪音。

此外,键连接需要加工键槽,增加了制造成本。

2. 锥形连接锥形连接是一种通过锥形套和锥形轴来连接的方式。

它具有以下特点:•良好的自定位特性:由于锥形连接具有互相配合的锥面,可以实现良好的自定位,确保连接的准确性;•传递转矩能力强:锥形连接的接触面积大,能够传递较大的转矩;•适用于较大径向力:锥形连接适用于承受较大径向力的情况。

锥形连接需要特殊的加工和调整,因此相对于键连接来说制造和安装的难度较大。

此外,锥形连接在连接和分解时需要一定的工具和设备。

3. 离合器连接离合器连接是一种通过离合器将两个轴连接起来的方式。

它具有以下特点:•可拆卸:离合器连接具有可拆卸的特点,方便维护和更换;•传递转矩能力适中:离合器连接的传递转矩能力一般,适用于中等转矩的情况;•位置较灵活:离合器连接可以在轴的任意位置设置,灵活性较高。

离合器连接适用于需要经常更换轴的情况,如传动装置等。

但由于连接过程涉及一定的机械装配,因此离合器连接并不适用于高速运转的设备。

4. 弹性连接弹性连接是通过弹性元件将两个轴连接起来的方式。

常见的弹性连接方式包括联轴器和弹性套等。

弹性连接具有以下特点:•消除实心轴之间的径向和角向偏差:由于弹性元件的存在,弹性连接能够消除实心轴之间的径向和角向偏差;•减震减振:弹性连接能够减少由于传动时的冲击和振动带来的影响,延长机械设备的使用寿命;•适应性强:弹性连接对轴的直径要求相对较低,适应性较强。

轴上零件的轴向固定方法有哪些轴上零件的轴向固定方法主要有以下几种:1. 键连接固定:将轴上的零件与轴通过键连接紧固,通常使用平键、切键或圆键。

这种连接方式适用于要求较高的转动精度和承载能力的场合。

2. 斜坡连接固定:将轴上的零件与轴通过斜坡连接固定。

斜坡连接固定使用较少,主要用于连接不经常拆卸的零件。

3. 锥形连接固定:将轴上的零件与轴通过锥形连接固定。

锥形连接通过套筒或锥套将零件与轴连接,使其紧密固定。

这种连接方式适用于要求精度较高的场合,如汽车传动轴、风机轴等。

4. 锥销连接固定:将轴上的零件与轴通过锥销连接固定。

锥销连接固定是一种常用的连接方式,它利用锥销套在锥孔内,通过锥形表面的摩擦力将零件与轴连接紧固。

5. 弹性连接固定:将轴上的零件与轴通过弹性连接固定。

弹性连接通常使用套筒、套圈、齿轮等弹性零件,通过它们的弹性变形来实现固定的目的。

这种连接方式适用于要求隔振、补偿轴向位移和缓冲冲击负荷的场合。

6. 胀紧连接固定:将轴上的零件与轴通过胀紧连接固定。

胀紧连接固定是指利用零件内部的胀紧力来使零件与轴固定的方法。

常见的胀紧方式有锥销胀紧、锥套胀紧和扭力套筒胀紧。

7. 粘接连接固定:将轴上的零件与轴通过粘接剂连接固定。

粘接连接主要通过胶黏剂将零件和轴粘接在一起,形成的连接具有较高的强度和密封性。

8. 螺旋连接固定:将轴上的零件与轴通过螺旋连接固定。

常见的螺旋连接方式有螺纹连接和卡箍连接。

螺纹连接通过螺纹对合实现零件与轴的连接,适用于小型零件的连接;卡箍连接通过螺栓或卡箍将零件固定在轴上,适用于重载、高速的连接。

以上是轴上零件的轴向固定方法的主要分类,每种固定方法具体使用的情况还需根据具体的应用场合和零件的形状、材料等因素来进行选择。

轴上连接的轴向固定和周向固定方法

一、轴上零件的轴向固定方法

1)轴肩:在起定位作用的同时,还起轴向固定作用,它结构简单、定位可靠,能承受较大轴向载荷。

2)套筒:当两零件相隔距离不大时,可用套筒对两个相邻零件轴向固定,它结构简单但套筒与轴的配合较松,不适用于轴转速较高的场合。

3)圆螺母:用套筒固定所需套筒过长时,采用圆螺母固定,它固定可靠,能承受大的轴向力,但轴上需车制螺纹,产生应力集中,故一般用细牙螺纹。

4)弹性挡圈:当轴向力很小,仅为防止零件偶然轴向移动时,采用弹性挡圈,它结构简单、紧凑,但可靠性差。

5)锁紧挡圈:当轴向力较小时,采用锁紧挡圈,两端都采用锁紧挡圈时,便于调整零件在轴上的位置。

6)轴端挡圈:轴端挡圈又称压板,用于轴端零件的固定,可承受较大的轴向力。

7)销联接:销联接固定结构简单,但轴的应力集中较大,用于受力不大、同时需要进行周向固定的场合。

二、轴上零件的周向固定方法有

1)键联接:应用广泛,其中平键联接定心性好,用于较高精度、高转速及受冲击或变载荷作用的场合。

2)花键联接:承载能力高,对中性和导向性好,但制造比较困难,成本

高。

3)销联接:主要用来固定零件的相互位置,也可传递不大的载荷。

4)过盈联接:利用轴和毂孔间的过盈配合构成的联接,对结构简单,能同时实现周向和轴向固定,对轴的削弱小,但装拆不便,且对配合面的加工精度要求较高。

常与平键联接联合使用,以承受大的循环变化载荷、振动和冲击载荷。

中间轴与尾轴连接法兰偏移和曲折值的测量是机械工程领域中的一个关键环节,特别是在涉及到高精度、高速度、高负载的机械系统中。

这种测量通常用于确保轴线对中、减小运转时的振动和噪声,提高机械系统的性能和寿命。

以下将详细介绍中间轴与尾轴连接法兰偏移和曲折值的测量方法、工具以及在工程实践中的应用。

### **1. 测量方法:**#### 1.1 **中间轴与尾轴连接法兰偏移测量:**- **使用测量工具:** 通常可以使用千分尺、卡规、激光测量仪等工具进行测量。

首先,将测量工具放置在法兰上,测量法兰相对于轴线的位置。

- **基准线的确定:** 在测量之前,需要确定一个基准线,通常选择轴的几何中心线或者设计规定的中心线作为基准。

- **多点测量:** 对于较大的法兰,可以选择多点测量法,即在法兰上选择多个点进行测量,然后计算平均值,以提高测量的准确性。

#### 1.2 **中间轴与尾轴连接法兰曲折值测量:**- **使用曲率仪:** 曲率仪是一种专门用于测量轴线曲率的工具。

将曲率仪安装在轴上,通过测量曲率仪的读数,可以得到法兰的曲折值。

- **激光对准法:** 使用激光对准仪可以实现对轴线的高精度测量。

将激光对准仪安装在轴上,通过测量激光的位置,可以得到法兰的曲折情况。

- **刚度测试:** 使用刚度测试仪器对法兰进行测试,得到法兰的刚度和变形情况,从而了解其曲折情况。

### **2. 测量工具:**#### 2.1 **千分尺和卡规:**- **千分尺:** 千分尺是一种精密的测量工具,可用于测量法兰的偏移量。

通过在法兰上移动千分尺,可以准确地测量法兰相对于轴线的位置。

- **卡规:** 卡规是一种能够测量物体外径、内径、深度等尺寸的工具。

在测量法兰偏移时,可以使用卡规测量法兰的相对位置。

#### 2.2 **激光测量仪:**- **激光测量仪:** 激光测量仪是一种高精度的测量工具,通过测量激光的位置来确定法兰的偏移和曲折情况。

轴与轴承的装配方法

轴与轴承的装配方法有以下几种:

1. 滚压装配法:将轴先插入膨胀的轴承孔中,然后通过滚动、摇晃或敲击轴的一端,使轴承在内部滚动过程中进一步装配到位。

2. 加热装配法:对于金属轴承和轴,可以通过加热轴或冷却轴承来进行装配。

加热轴使其膨胀,然后将轴承安装在轴上。

当轴冷却时,由于轴承孔的收缩,轴承会紧密地固定在轴上。

3. 冰冻装配法:将轴承置于低温环境中使其变得更易装配。

冰冻轴承可以更容易地滑入轴孔中,并在恢复常温后保持合适的装配。

4. 涂滑装配法:在轴的外表面涂抹一层特殊的润滑剂或粘接剂,然后将轴承滑入轴孔中。

这样可以减少轴与轴承之间的摩擦,使其更容易装配。

无论采用哪种装配方法,都应确保轴承与轴之间的间隙合适,以确保装配的质量和性能。

此外,在装配过程中,还需注意避免损坏轴承或轴,确保装配的安全和准确。

平行轴联轴器工作原理

平行轴联轴器是一种用于将两个平行轴旋转运动合成为一个旋转运动的装置。

它由两个轴承支撑的两个轴(即输入轴和输出轴)组成,通过联接装置将两个轴连接在一起。

平行轴联轴器的工作原理主要涉及以下几个方面:

1. 轴心对齐:平行轴联轴器的两个轴必须保持平行和轴心对齐。

这可以通过精确的加工和装配来实现。

2. 转动传递:当输入轴旋转时,通过联接装置将转动力矩传递给输出轴。

联接装置通常是由键槽或齿轮来完成的,它们能够将输入轴的旋转运动转移到输出轴上。

3. 补偿误差:由于制造和装配的误差,两个平行轴之间可能会存在微小的轴心偏移或轴向移动。

平行轴联轴器通常具有一定的弹性,能够在一定范围内补偿这些误差,从而减小对系统性能的影响。

4. 传递扭矩:平行轴联轴器必须能够承受所需的扭矩,这要求其有足够的强度和刚度。

一般通过材料的选择和结构的设计来满足这一要求。

综上所述,平行轴联轴器通过轴心对齐、转动传递、补偿误差和传递扭矩等工作原理,将两个平行轴的旋转运动合成为一个旋转运动,以满足机械系统中不同部件之间的连接需求。

内容摘要:国家标准《公差与配合》规定了公差带由标准公差和基本偏差两个要素组成。

标准公差确定公差带的大小,而基本偏差确定公差带的位置,见下图。

1)标准公差(IT)标准公差的数值由基本尺寸和公差等级来决定。

其中公差国家标准《公差与配合》规定了公差带由标准公差和基本偏差两个要素组成。

标准公差确定公差带的大小,而基本偏差确定公差带的位置,见下图。

1)标准公差(IT)标准公差的数值由基本尺寸和公差等级来决定。

其中公差等级是确定尺寸精确程度的等级。

标准公差分为20级,即IT01,IT0,IT1,…,ITI8。

其尺寸精确程度从IT01到ITI8依次降低。

标准公差的具体数值可查表得到。

2)基本偏差基本偏差一般是指上下两个偏差中靠近零线的那个偏差。

即当公差带位于零线上方时,基本偏差为下偏差;当公差带位于零线下方时,基本偏差为上偏差,见上图。

国家标准对孔和轴均规定了28个不同的基本偏差。

基本偏差代号用拉丁字母表示,大写字母表示孔,小写字母表示轴。

下图是孔和轴的28个基本偏差系列图。

从基本偏差系列图可知,轴的基本偏差从a到h为上偏差(es),且是负值,其绝对值依次减小;从j到2c为下偏差(ei),且是正值,其绝对值依次增大。

孔的基本偏差从A到H为下偏差(E1),且是正值,其绝对值依次减小,从J到ZC为上偏差(Es),且是负值,其绝对值依次增大;其中H和h的基本偏差为零。

JS和js对称于零线,没有基本偏差,其上,下偏差分别为+IT/2和-IT/2。

基本偏差系列图只表示了公差带的各种位置,所以只画出属于基本偏差的一端,另一端则是开口的,即公差带的另一端取决于标准公差(IT)的大小。

7-6 极限与配合按零件图要求加工出来的零件,装配时不需要经过选择或修配,就能达到规定的技术要求,这种性质称为互换性。

零件具有互换性,便于装配和维修,有利于组织生产协作,提高经济效益。

建立极限与配合制度是保(GB/T1800、证零件具有互换性的必要条件。