OKUMA系统M指令代码

- 格式:doc

- 大小:21.50 KB

- 文档页数:4

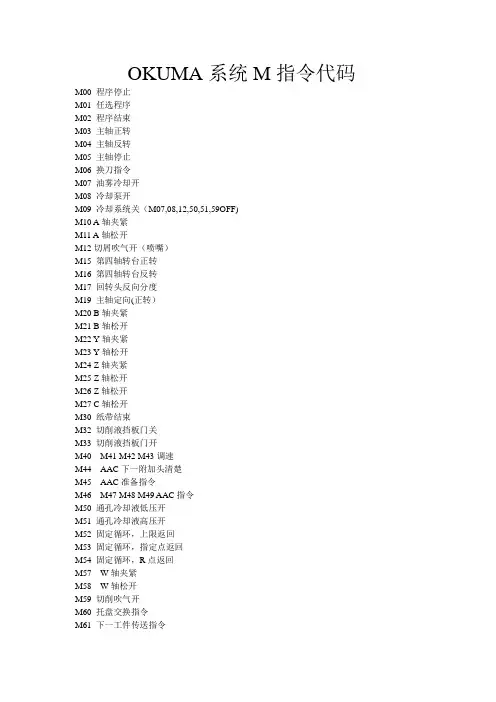

OKUMA系统M指令代码M00 程序停止M01 任选程序M02 程序结束M03 主轴正转M04 主轴反转M05 主轴停止M06 换刀指令M07 油雾冷却开M08 冷却泵开M09 冷却系统关(M07,08,12,50,51,59OFF)M10 A轴夹紧M11 A轴松开M12切屑吹气开(喷嘴)M15 第四轴转台正转M16 第四轴转台反转M17 回转头反向分度M19 主轴定向(正转)M20 B轴夹紧M21 B轴松开M22 Y轴夹紧M23 Y轴松开M24 Z轴夹紧M25 Z轴松开M26 Z轴松开M27 C轴松开M30 纸带结束M32 切削液挡板门关M33 切削液挡板门开M40 M41 M42 M43调速M44 AAC下一附加头清楚M45 AAC准备指令M46 M47 M48 M49 AAC指令M50 通孔冷却液低压开M51 通孔冷却液高压开M52 固定循环,上限返回M53 固定循环,指定点返回M54 固定循环,R点返回M57 W轴夹紧M58 W轴松开M59 切削吹气开M60 托盘交换指令M61 下一工件传送指令M62 立式主轴刀具交换准备M63 ATC无下一刀具M64 下一刀具还刀M65 A TC准备(写入当前刀具)M66 同一刀具连续交换M67 不同刀具连续交换M68 主轴刀具夹紧M69 主轴刀具松开M70 手动换刀M71 附加头刀具手动换刀M72 横向主轴刀具交换准备M73 回转主轴头,前端M74 回转主轴头,左端M75 回转主轴头,后端M76 回转主轴头,右端M132 单程序段无效M133单程序段有效M134 主轴倍率无效M135 主轴倍率有效M136 进给倍率无效M137 进给倍率有效M138 空运行无效M139 空运行有效M140 进给保持无效M141 进给保持有效M142 主轴过载检测无效M143 主轴过载检测有效M144 接触式传感器前进M145 接触式传感器后退M146 工件夹紧装置吹气关M147 工件夹紧装置吹气开M148 工件夹紧M149 工件松开M159 AAC准备指令(第二AAC)M230 刀具长度偏置方向不变M231 刀具长度偏置方向反向M232 三维刀具偏置方向不变M233 三维刀具偏置方向反向M234 同步攻丝档选择,低,中,高,中高M235 同步攻丝档选择,中低,中高,高M236 同步攻丝档选择,中高,高M237 同步攻丝档选择,高M238 软件倍率无效M239 软件倍率有效M278 切屑传送器关M279 切屑传送器开M280 循环计数器计数M281 夹具或卡盘2夹紧M282 夹具或卡盘2松开M283 半干小通孔M284 半干小喷嘴M285 半干大通孔M286 半干大喷嘴M287 夹具3夹紧M288 夹具3松开M289 托盘判定M290 Z轴振动关M291 Z轴振动开M292 倒角关M293 倒角开M309 第二自动门关M310 第二自动门开M326 同步攻丝扭矩监视关M327 同步攻丝扭矩监视开M328 主轴无刀互锁有效M329 主轴无刀互锁无效M334 工件准备结束设定M336 B轴0度分度M337 B轴90度分度M338 B轴任意位置1分度M340 夹紧空气确认检测监视开M341 夹紧空气确认检测监视关M346 B轴回转互锁有效M347 B轴回转互锁无效M348 下一工件交换请求M349 B轴任意位置2分度M354 切屑冲洗关M355 切屑冲洗开M356 刀库刀套交换位置回转M360 固定循环返回初始点M361 右旋攻丝同步回转指令M362 左旋攻丝同步回转指令M363 同步回转指令取消M366 换刀指令(非本地位置)M368 油雾收集器关M369 油雾收集器开M372 托架冲洗循环开M373 托架冲洗循环关M508 主轴锁定M509 主轴解锁M510 防撞击关M511 防撞击开。

日常笔记一、高明机1、高明高速机需手动装刀时,必须将操作键打到手摇轮键上。

2、高明高速机上参数0020代表传输程式的第几出口,0113=11相当于传输速度为9600。

3、高明系统机床如果在综合坐标内看不见当前的加工深度可将参数3104下面DAI处的0改为1,这量绝对坐标上即显示当前加工深度。

高明机上G23代表打开Y轴最大行程至换刀点的开关。

G22关掉此开关。

4、高明机G54.1坐标中#14001=X、#14002=Y、#14003=Z。

G54.2坐标中#14021=X、#14022=Y、#14023=Z。

5、高明机如想锁住参数一键,可将参数3292第一项0改为1,另将3208最后一项0改为1。

6、FANUC系统:#3003=1表示取消单节键功能,#3003=0表示恢复单节键功能。

7、#4111:(H CODE)代表当前的主轴刀号8、#4113:(M CODE)代表当前的M功能。

9、#4114:(SEPUENCE NUMBER)10、#4115:(PROGRAM NUMBER)11、#4119:(S CODE)当前转速12、#4120:(T CODE)当前刀号13、#4130:(P CODE)当前P指令。

14、#4102:(B CODE)15、#4107:(D CODE)16、#4001:G00 G01 G02 G03 G3317、#4002:G17 G18 G1918、#4003:G90 G9119、#4005:G94 G9520、#4006:G20 G2121、#4007:G40 G41 G4222、#4008:G43 G44 G4923、#4009:G73 G74 G76 G80 G81 G8324、#4010:G98 G9925、#4011:G80 G8126、#4012:G65 G66 G6727、#4013:G96 G9728、#4014:G54 G55 G56 G57 G58 G59(读取当前工作坐标)29、#4015:G61 G62 G63 G6430、#4016:G68 G6931、G65相当于OKUMA机床中的G101-G110功能,取消时用G67.二、OKUMA机床1、OKUMA-AF高速机Z轴最高点离工作台面1000MM,最低点离工作台面200MM。

![okuma报警代码_1089~1945[1]](https://uimg.taocdn.com/965d86fa0242a8956bece471.webp)

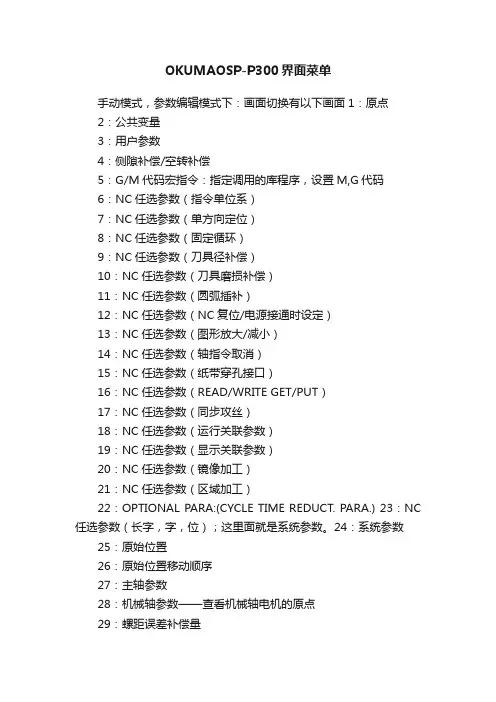

OKUMAOSP-P300界面菜单手动模式,参数编辑模式下:画面切换有以下画面1:原点2:公共变量3:用户参数4:侧隙补偿/空转补偿5:G/M代码宏指令:指定调用的库程序,设置M,G代码6:NC任选参数(指令单位系)7:NC任选参数(单方向定位)8:NC任选参数(固定循环)9:NC任选参数(刀具径补偿)10:NC任选参数(刀具磨损补偿)11:NC任选参数(圆弧插补)12:NC任选参数(NC复位/电源接通时设定)13:NC任选参数(图形放大/减小)14:NC任选参数(轴指令取消)15:NC任选参数(纸带穿孔接口)16:NC任选参数(READ/WRITE GET/PUT)17:NC任选参数(同步攻丝)18:NC任选参数(运行关联参数)19:NC任选参数(显示关联参数)20:NC任选参数(镜像加工)21:NC任选参数(区域加工)22:OPTIONAL PARA:(CYCLE TIME REDUCT. PARA.) 23:NC 任选参数(长字,字,位);这里面就是系统参数。

24:系统参数25:原始位置26:原始位置移动顺序27:主轴参数28:机械轴参数——查看机械轴电机的原点29:螺距误差补偿量30:机床轴螺距误差补偿31:主轴过载监视参数32:攻丝扭矩监视参数33:主轴承寿命参数34:主轴承寿命计数器35:伺服调整(SVTUN)36:HI-切削PRO控制参数37:维护——里面修改轴润滑油脂更换时间38:用户维护39:电池数据40:指定位置:设置两个指定位置坐标41:机床用户参数(冷却液)42:机床用户参数(省电/电源切断)43:机床用户参数(计时器)45:机床用户参数(结束蜂鸣器)46:机床用户参数(主轴)47:机床用户参数(ATC/手动换刀)48:机床用户参数(刀库)49:机床用户参数(外部M指令)50:机床用户参数(外部运行计时器)51:机床用户参数(门互锁)52:机床用户参数(轴润滑)53:机床用户参数(系统检查模式):设置手轮移动刀库电机,机械手电机,转台电机,机床其他轴电机,54:机床用户参数(外部程序选择)55:机床用户参数(卡盘、就位确认,尾座)56:机床用户参数(NC轴互锁)57:机床用户参数(APC)58:机床用户参数(附加轴)59:机床用户参数(机械手、装料器I/F)60:机床用户参数(自动灭火装置)61:机床用户参数(测量)62:MC UEER PARA: (SUB PANEL)63:机床用户参数(专用规格)64:自定义参数65:机床系统参数(ATC)65:机床系统参数(APC)65:机床系统参数(原位置)65:机床系统参数(电源顺序)70:机床系统参数(轴切换)71:机床系统参数(换刀臂控制参数)72:机床系统参数(换刀臂扭矩限制参数)73:机床系统参数(机械轴定位点)74:机床系统参数(门)75:机床系统参数(相关NC轴)76:机床系统参数(冷却液)77:MC SYS. PARA:(OPERATION RELATION PARA.)78:MC SYS. PARA:(OSP ECO)手动模式,坐标位置显示模式下:画面切换有以下画面1:运行画面2:当前位置3:主程序4:调度程序5:MDI程序6:现调用进给轴数据7:程序段数据8:动画仿真9:SERVONAVI M:设置自动测量工件重量,过像限调整,准停调整10:HI-切削PRO控制引导11:HI-切削过程监控12:更改模式(PLC控制模式):更改PLC模式,输入密码,进到输入/输出状态界面,在选项菜单里选择强制开,可进行PLC信号点进行强制。

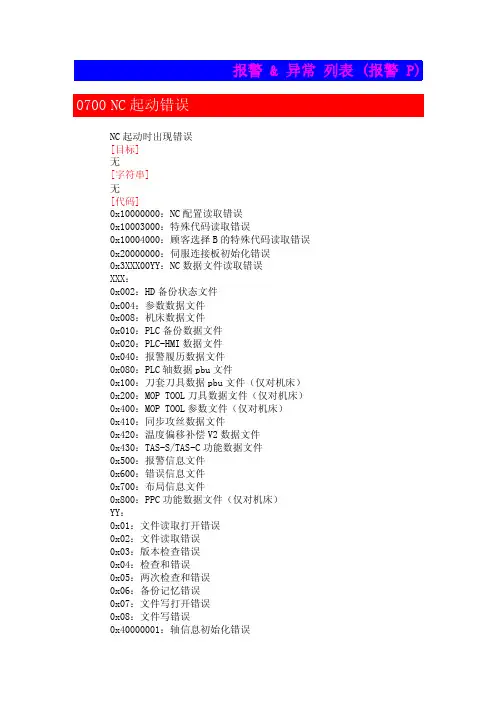

NC起动时出现错误[目标]无[字符串]无[代码]0x10000000:NC配置读取错误0x10003000:特殊代码读取错误0x10004000:顾客选择B的特殊代码读取错误 0x20000000:伺服连接板初始化错误0x3XXX00YY:NC数据文件读取错误XXX:0x002:HD备份状态文件0x004:参数数据文件0x008:机床数据文件0x010:PLC备份数据文件0x020:PLC-HMI数据文件0x040:报警履历数据文件0x080:PLC轴数据pbu文件0x100:刀套刀具数据pbu文件(仅对机床) 0x200:MOP TOOL刀具数据文件(仅对机床) 0x400:MOP TOOL参数文件(仅对机床)0x410:同步攻丝数据文件0x420:温度偏移补偿V2数据文件0x430:TAS-S/TAS-C功能数据文件0x500:报警信息文件0x600:错误信息文件0x700:布局信息文件0x800:PPC功能数据文件(仅对机床)YY:0x01:文件读取打开错误0x02:文件读取错误0x03:版本检查错误0x04:检查和错误0x05:两次检查和错误0x06:备份记忆错误0x07:文件写打开错误0x08:文件写错误0x40000001:轴信息初始化错误-多于8个轴0x50000000:PLC数据文件读取错误-读取失败的M代码数据文件0x6000XYYY:I/O初始化错误X:0:PLC变量备份文件读取错误YYY:1:文件读取打开错误2:文件读取错误3:版本检查错误1:I/O强制数据文件读取错误YYY:1:文件读取打开错误2:文件读取错误0x70000000:伺服连接初始化错误0x80000000:操作缓冲区错误0x90000000:PBU数据文件读取错误0xA0000000:共享存储器容量定义错误0xA1XXXXXX:报警服务程序开始错误XXXXXX:报警服务程序库函数错误代码0xA2400002:报警履历读取错误0xA3000000:螺纹监视初始化错误0xA400XYYY:设备网定义文件读取错误X:0:设备网定义文件读取错误YYY:1:未找到文件2:文件读取打开错误3:文件读取错误4:文件属性错误5:文件数据错误1:设备网浏览列表改变文件读取错误YYY:1:未找到文件2:文件读取打开错误3:文件读取错误4:文件属性错误5:文件属性错误6:文件大小错误7:文件大小错误2:MTB-HMI IO地址转换数据文件读取错误 YYY:1:未找到文件2:文件读取打开错误3:文件读取错误4:文件属性错误5:文件属性错误6:文件数据错误0xA500XXXX:系统IO文件读取错误XXXX:1:未找到文件2:文件读取打开错误3:文件属性错误4:文件属性错误5:文件数据错误0xA6000000:当SUPER-NURBS规格存在且不插入规格位ON时,它与板不一致。

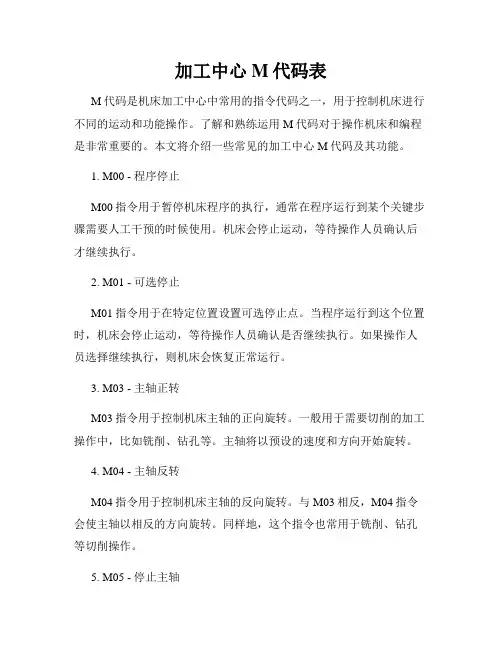

加工中心M代码表M代码是机床加工中心中常用的指令代码之一,用于控制机床进行不同的运动和功能操作。

了解和熟练运用M代码对于操作机床和编程是非常重要的。

本文将介绍一些常见的加工中心M代码及其功能。

1. M00 - 程序停止M00指令用于暂停机床程序的执行,通常在程序运行到某个关键步骤需要人工干预的时候使用。

机床会停止运动,等待操作人员确认后才继续执行。

2. M01 - 可选停止M01指令用于在特定位置设置可选停止点。

当程序运行到这个位置时,机床会停止运动,等待操作人员确认是否继续执行。

如果操作人员选择继续执行,则机床会恢复正常运行。

3. M03 - 主轴正转M03指令用于控制机床主轴的正向旋转。

一般用于需要切削的加工操作中,比如铣削、钻孔等。

主轴将以预设的速度和方向开始旋转。

4. M04 - 主轴反转M04指令用于控制机床主轴的反向旋转。

与M03相反,M04指令会使主轴以相反的方向旋转。

同样地,这个指令也常用于铣削、钻孔等切削操作。

5. M05 - 停止主轴M05指令用于停止机床主轴的旋转,即切断主轴的动力源。

6. M06 - 自动换刀M06指令用于自动完成机床刀具的换刀操作。

在程序中设定好刀具编号后,机床会自动寻找并进行刀具的更换,并继续执行后续的加工操作。

7. M08 - 冷却液开启M08指令用于打开机床冷却液的供应,主要用于切削过程中的冷却和润滑。

8. M09 - 冷却液关闭M09指令用于关闭机床冷却液的供应,即停止冷却液的喷射。

9. M10 - 夹紧M10指令用于夹紧工件或工装。

通过这个指令,机床会进行紧固工作,保证工件或工装的稳定。

10. M11 - 松开M11指令用于松开工件或工装。

机床会进行相关动作,使工件或工装得以放松。

11. M30 - 程序结束M30指令用于程序的结束。

当机床执行完程序的全部内容后,会自动回到初始状态。

以上是一些常见的加工中心M代码及其功能的介绍。

熟练掌握这些代码,并在实际操作中灵活运用,能够提高工作效率和加工质量。

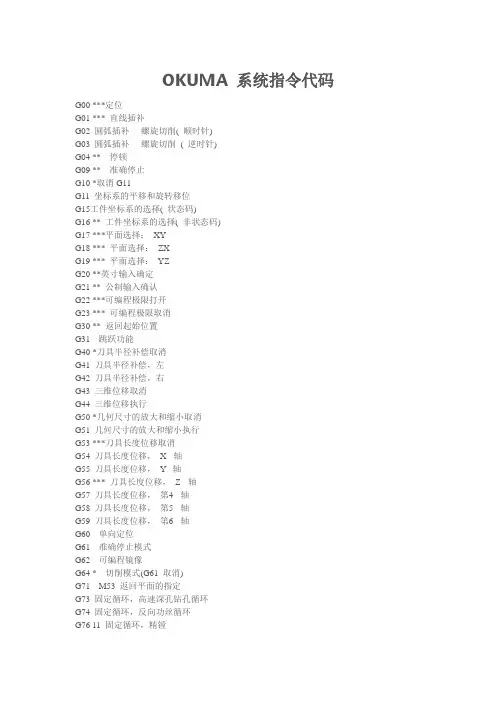

OKUMA 系统指令代码G00 ***定位G01 *** 直线插补G02 圆弧插补- 螺旋切削( 顺时针)G03 圆弧插补- 螺旋切削( 逆时针)G04 ** 停顿G09 ** 准确停止G10 *取消G11G11 坐标系的平移和旋转移位G15工件坐标系的选择( 状态码)G16 ** 工件坐标系的选择( 非状态码)G17 ***平面选择:XYG18 *** 平面选择:ZXG19 *** 平面选择:YZG20 **英寸输入确定G21 ** 公制输入确认G22 ***可编程极限打开G23 *** 可编程极限取消G30 ** 返回起始位置G31 跳跃功能G40 *刀具半径补偿取消G41 刀具半径补偿,左G42 刀具半径补偿,右G43 三维位移取消G44 三维位移执行G50 *几何尺寸的放大和缩小取消G51 几何尺寸的放大和缩小执行G53 ***刀具长度位移取消G54 刀具长度位移,X- 轴G55 刀具长度位移,Y- 轴G56 *** 刀具长度位移,Z- 轴G57 刀具长度位移,第4- 轴G58 刀具长度位移,第5- 轴G59 刀具长度位移,第6- 轴G60 单向定位G61 准确停止模式G62 可编程镜像G64 * 切削模式(G61 取消)G71 M53 返回平面的指定G73 固定循环,高速深孔钻孔循环G74 固定循环,反向功丝循环G76 11 固定循环,精镗G80 *固定循环,模式取消G81 固定循环,钻孔循环G82 固定循环,钻孔循环G83 固定循环,深孔钻孔循环G84 固定循环,功丝循环G85 固定循环,镗孔循环G86 固定循环,镗孔循环G87 固定循环,反镗循环G89 固定循环,镗孔循环G90 *** 绝对坐标模式G91 *** 增量坐标模式G92 设定工件坐标系G94 *** 每分进给模式G95 *** 每圈进给模式G 代码宏指令G101G102G103G104G105G106G107G108G109G110G111G112G113G114G115G116G117G118G119G120G174 柱形侧切削关闭G175 柱形侧切削打开G186 余量控制关闭G187 余量控制打开G274 同步功丝,反向功丝循环G284 同步功丝,功丝循环* :当电源供应打开时已被设定。

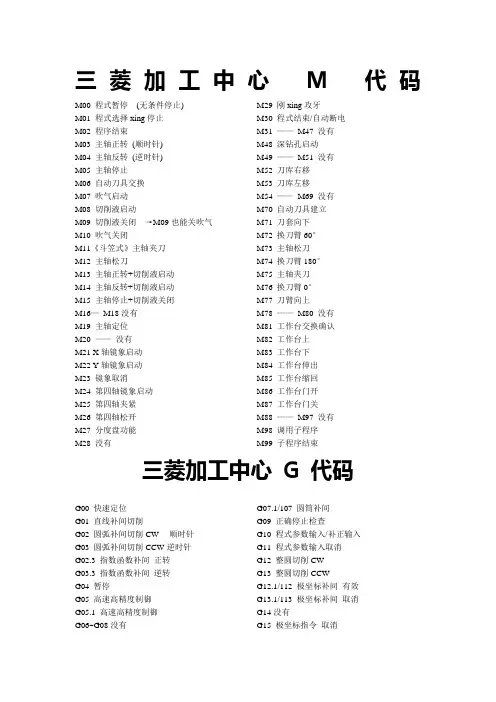

三菱加工中心M代码M00 程式暂停(无条件停止)M01 程式选择xing停止M02 程序结束M03 主轴正转(顺时针)M04 主轴反转(逆时针)M05 主轴停止M06 自动刀具交换M07 吹气启动M08 切削液启动M09 切削液关闭→M09也能关吹气M10 吹气关闭M11《斗笠式》主轴夹刀M12 主轴松刀M13 主轴正转+切削液启动M14 主轴反转+切削液启动M15 主轴停止+切削液关闭M16—M18没有M19 主轴定位M20 ——没有M21 X轴镜象启动M22 Y轴镜象启动M23 镜象取消M24 第四轴镜象启动M25 第四轴夹紧M26 第四轴松开M27 分度盘功能M28 没有M29 刚xing攻牙M30 程式结束/自动断电M31 ——M47 没有M48 深钻孔启动M49 ——M51 没有M52 刀库右移M53 刀库左移M54 ——M69 没有M70 自动刀具建立M71 刀套向下M72 换刀臂60°M73 主轴松刀M74 换刀臂180°M75 主轴夹刀M76 换刀臂0°M77 刀臂向上M78 ——M80 没有M81 工作台交换确认M82 工作台上M83 工作台下M84 工作台伸出M85 工作台缩回M86 工作台门开M87 工作台门关M88 ——M97 没有M98 调用子程序M99 子程序结束三菱加工中心G 代码G00 快速定位G01 直线补间切削G02 圆弧补间切削CW 顺时针G03 圆弧补间切削CCW 逆时针G02.3 指数函数补间正转G03.3 指数函数补间逆转G04 暂停G05 高速高精度制御G05.1 高速高精度制御G06~G08没有G07.1/107 圆筒补间G09 正确停止检查G10 程式参数输入/补正输入G11 程式参数输入取消G12 整圆切削CWG13 整圆切削CCWG12.1/112 极坐标补间有效G13.1/113 极坐标补间取消G14没有G15 极坐标指令取消G16 极坐标指令有效G17 平面选择X-YG18 平面选择Y-ZG19 平面选择X-ZG20 英制指令G21 公制指令G22-G26没有G27 参考原点检查G28 参考原点复归G29 开始点复归G30 第2~4参考点复归G30.1 复归刀具位置G30.2 复归刀具位置G30.3 复归刀具位置G30.4 复归刀具位置G30.5 复归刀具位置G30.6 复归刀具位置G31 跳跃机能G31.1 跳跃机能G31.2 跳跃机能G31.3 跳跃机能G32没有G33 螺纹切削G34 特别固定循环圆周孔循环G35 特别固定循环角度直线孔循环G36 特别固定循环圆弧G37 自动刀具长测定G37.1 特别固定循环棋盘孔循环G38 刀具径补正向量指定G39 刀具径补正转角圆弧补正G40 刀具径补正取消G41 刀具径补正左G42 刀具径补正右G40.1 法线制御取消G41.1 法线制御左有效G42.1 法线制御右有效G43 刀具长设定+G44 刀具长设定—G43.1 第1主轴制御有效G44.1 第2主轴制御有效G45 刀具位置设定扩张G46 刀具位置设定缩小G47 刀具位置设定二倍G48 刀具位置设定减半G47.1 2主轴同时制御有效G49 刀具长设定取消G50 比例缩放取消G51 比例缩放有效G50.1 G指令镜象取消G51.1 G指令镜象有效G52 局部坐标系设定G53 机械坐标系选择G54 工件坐标系选择G55 工件坐标系选择G56 工件坐标系选择G57 工件坐标系选择G58 工件坐标系选择G59 工件坐标系选择G54.1 工件坐标系选择扩张48组G60 单方向定位G61 正确停止检查模式G61.1 高精度制御G62 自动转角进给率调整G63 攻牙模式G63.1 同期攻牙模式正攻牙G63.2 同期攻牙模式逆攻牙G64 切削模式G65 使用者巨集单一呼叫G66 使用者巨集状态呼叫AG66.1 使用者巨集状态呼叫BG67 使用者巨集状态呼叫取消G68 坐标回转有效G69 坐标回转取消G70 使用者固定循环G71 使用者固定循环G72 使用者固定循环G73 固定循环步进循环G74 固定循环反向攻牙G75 使用者固定循环G76 固定循环精搪孔G77 使用者固定循环G78 使用者固定循环G79 使用者固定循环G80 固定循环取消G81 固定循环钻孔/铅孔G82 固定循环钻孔/计数式搪孔G83 固定循环深钻孔G84 固定循环攻牙G85 固定循环搪孔G86 固定循环搪孔G87 固定循环反搪孔G88 固定循环搪孔G89 固定循环搪孔G90 绝对值指令G91 增量值指令G92 机械坐标系设定G93 逆时间进给G94 非同期进给(每分进给)G95 同期进给(每回转进给)G96 周速一定制御有效G97周速一定至于取消G98 固定循环起始点复归G99 固定循环R点复归G114.1 主轴同期制御G100~225 使用者巨集(G码呼叫)最大10个。

CNC SYSTEMSOSP-U100LOSP-U10L机床操作手册第2版出版号NO.4196-E-R1 (LE32-065-R2)2000-7上海一阳五金制造有限公司总工程师办公室翻译:沈友兵批准:刘保良安全预防措施本机器装备安全设备用于保护由于某些不可预见的事故造成员工和机器本身损伤。

然而操作工不能仅依靠这些安全设备,其必须十分熟悉下面列出的安全制度,以确保无故障操作。

1.机床安装过程中的预防措施(1)为保障机床保证的精度,安装机床的地基周围条件为:-周围环境温度:17°C~25°C。

-工厂湿度:在20°C时40%~70%(非压缩空气)。

-地基处不能阳光直接照射或震动过大;周围应无尘、无酸、腐蚀性气体和盐雾环境。

(2)主供电源条件-电压:200V-电压波动:最大±10%-频率:50/60Hz-主电源不能同其它主要噪音源(如电焊机、变压接在同一配电柜上,否则会造成NC单元故障。

-机床接地端不能同其它设备接地端公用。

如不得以需同其它设备工共用接地端,该种设备不能是大的噪音源(如电焊机、变压器)。

(3)安装环境安装电控柜时遵循以下几点:-保证NC单元不受阳光直接照射。

-保证电控柜不被溅上切屑、水或油。

-保证电控柜和操作面板不受大的晃动或震动。

-电控柜周边环境温度允许变化范围0°C~40°C。

-电控柜周边湿度允许变化范围30%~95%(非压缩空气)。

-电控柜使用最大海拔高度1000m。

2.上电前检查项(1)关上电控柜和操作面盘上的所有门,以防水、切屑、和尘埃进入。

(2)在操作机床前必须保证机床可动件周围无人,以及机床周围无障碍物。

(3)上电前先接通主电源,接着合上操作面板上”控制开”。

3.手动操作和连续运转预防措施(1)一直遵从操作手册指导。

(2)任何安全罩(前防护门、卡盘罩等)拆除后不能操作盖机床。

(3)在才是操作机床前关上前防护门。

(4)新程式未经通过检查前禁止运行。

okumam代码大全M00程序停止M01选择停止M02程序结束M03主轴正转(顺时针旋转)M04主轴反转(逆时针旋转)M05主轴停止M06刀具交换(ATC规格)M07--M08冷却液1开M09冷却液1关M10主轴点动关M11主轴点动开M12动力刀具轴停止M13动力刀具轴正转M14动力刀具轴反转M15C轴正向定位M16C轴反向定位M17数据传送请求M18主轴定向取消M19主轴定向1M20尾架干涉区关或主轴干涉监视关M21尾架干涉区开或主轴干涉监视开M22倒角关M23倒角开M24卡盘干涉区关,刀具干涉关M25卡盘干涉区开,刀具干涉开M26螺纹导程有效轴 Z轴指定M27螺纹导程有效轴 X轴指定M28刀具干涉检查功能关M29刀具干涉检查功能开M30程序结束M31--M32螺纹切削单面切削模式M33螺纹切削交叉切削模式M34螺纹切削逆向单面切削模式M35--M36--M37--M38--M39--M40主轴齿轮空档M41主轴齿轮1档或低速线圈M42主轴齿轮2档或高速线圈M43轴上齿轮3档M44主轴齿轮4档M45--M46--M47--M48M49取消M49主轴倍率无效M50吹气B关M51吹气口B开M52--M53--M54--M55尾架后退M56尾架前进M57M63取消M58卡盘低压M59卡盘高压M60M61取消M61圆周速度恒定切削时,恒定旋转应答忽视M62M64取消M63主轴旋转M码应答忽视M64主轴旋转之外的M码应答忽视M65T码应答忽视M66刀架回转位置自由M67同步模式运行取消M68同步模式A运行开M69同步模式B运行开M70手动换刀指令M71--M72ATC单元定位在接近位置M73螺纹切削类型1M74螺纹切削类型2M75螺纹切削类型3M76工件捕手后退M77工件捕手前进M78中心架松开M79中心架夹紧M80--M81--M82--M83卡盘夹紧M84卡盘松开M85LAP粗车循环后不返回起始位置M86刀架右回转指定M87M86取消M88吹气A关M89吹气A开M90关门M91开门M92棒料进给器后退M93棒料进给器前进M94--M95--M96副轴用工件捕手后退M97副轴用工件捕手前进M98尾架低压M99尾架高压M100等待同步指令(预读入中止)M101外部M码M102外部M码M103外部M码M104外部M码M105外部M码M106外部M码M107外部M码M108外部M码M109取消M110M110C轴联接M111--M112M-刀具轴在第三刀架停止M113M-刀具轴在第三刀架前进转M114M-刀具轴在第三刀架向回转M115卸载器打开M116卸载器关闭M117侧头前进M118侧头后退M119工件计数专用M120--M121固定中心架夹紧端M122固定中心架后退M123固定中心架前进M124STM超时检测开M125STM 超时检测关M126吹气D关M127吹气D开M128尾架转动后退M129尾架转动前进M130卡紧故障检测空气关M131卡紧故障检测空气开M132卡紧故障检测关M133卡紧故障检测开M134负荷监视关M135负荷监视开M136复合固定循环形状指定M137对刀器互锁解除开M138对刀器互锁解除关M139自学功能起动M140攻丝循环动力刀具恒速应答忽视M141C轴夹紧指令选择M142冷却液低压M143冷却液高压M144冷却液2关M145冷却液2开M146C轴松开M147C轴夹紧M148中心架干涉区关M149中心架干涉区开M150同步旋转关M151同步旋转开M152动力刀具互锁解除开M153动力刀具互锁解除关M154吹气C关M155吹气C开M156尾架互锁解除关M157尾架互锁解除开M158凸轮加工机-同步运行关M159凸轮加工机-同步运行开M160M161取消M161进给倍率固定(100%)M162M163取消M163动力刀具主轴倍率固定(100%) M164M165取消M165进给保持和单程序段忽视M166尾架前进/后退互锁解除关M167尾架前进/后退互锁解除开M168装料器模式关M169装料器模式开M170C轴制动器解除模式开M171C轴制动器解除模式关M172车床内侧机械手互锁解除关M173车床内机械手互锁解除开M174冷却液3关M175冷却液3开M176Y轴松开M177Y轴夹紧M178挡块前进M179挡块后退M180机械手/装料器请求1M181机械手/装料器请求2M182机械手/装料器请求3M183机械手/装料器请求4M184卡盘互锁取消关M185卡盘互锁取消开M186吹气F关M187吹气F开M188尾架联接关M189尾架联接开M190尾架连接时可用G00移动M191动力刀具主轴分度方向指定(顺时针)M192动力刀具主轴分度方向指定(逆时针) M193M194取消M194螺纹车削相位核对运行M195M196取消M196螺纹车削相位核对移动量有效M197螺纹车削相位核对移动量清除M198--M199--M200Z轴同步进给取消M201Z轴同步进给G13M202Z轴同步进给G14M203刀架松开M204刀库换刀门关M205刀库换刀门开M206--M207--M208门互锁C,D,E开M209门互锁C,D,E关M210--M211键槽切削循环单向切削模式M212键槽切削循环交叉切削模式M213键槽加工循环进刀量指定切削模式M214键槽加工循环进刀量等分切削模式M215负载监视G00忽略关M216负载监视G00忽略开M217--M218吹气E关M219吹气E开M220平面车削关M221平面车削旋转比(1:1)M222平面车削旋转比(1:2)M223平面车削旋转比(1:3)M224平面车削旋转比(1:4)M225平面车削旋转比(1:5)M226平面车削旋转比(1:6)M227ATC操作完成等待指令M228ATC下一个刀具返还指令M229ATC 动力刀具分度M230外部M码M231外部M码M232外部M码M233外部M码M234外部M码M235外部M码M236外部M码M237外部M码M238平面车削动力主轴相位变更M239副主轴模式主轴分度M240中心架2关闭端M241动力刀具齿轮1或低速绕组M242动力刀具齿轮2或高速绕组M243排屑装置停止M244排屑装置正转M245--M246副主轴卡盘互锁解除关M247副主轴卡盘互锁解除开M248副主轴卡盘夹紧M249副主轴卡盘松开M250工件推进器后退M251工件推进器前进M252激光尺数据写入(感应同步尺螺距误差补偿)M253激光尺数据核对(感应同步尺螺距误差补偿)M254Work ejector unit advanceM255Work ejector unit retractM256机械手/装料器请求5M257机械手/装料器请求6M258机械手/装料器请求7M259机械手/装料器请求8M260--M261--M262冷却液6关闭M263冷却液6开启M264M265取消M265重叠控制模式中快速进给模式解除M266--M267--M268--M269光传感器关电M270光传感器开/关,光传感器加电M271Spindle extreme low speed rotation mode ON M272Spindle extreme low speed rotation mode OFF M273-- M274--M275--M276ATC第一换刀门关M277ATC第一换刀门开M278中心架2松开M279中心架2夹紧M280--M281--M282踏板后退M283踏板前进M284--M285--M286内顶前进 ,Collet chuck clamp M287内顶后退 ,Collet chuck unclamp M288副主轴模式吹气关M289副主轴模式吹气开M290顶门关M291顶门开M292卸料器后退M293卸料器前进M294--M295--M296--M297--M298M299取消M299重复功能关M300机械手A闭合M301机械手A张开M302机械手分度A位置M303机械手分度B位置M304--M305--M306装料推进器A前进M307装料推进器A后退M308装料回转机械手A M309装料回转机械手BM310装料机械手B闭合M311装料机械手B张开M312--M313机械手抓空检测有效M314机械手抓空检测无效M315--M316工件推进器A前进M317装料推进器A后退M318装料器吹气开M319装料器吹气关M320装料器外部M信号1 M321装料器外部M信号2 M322装料器外部M信号3 M323装料器外部M信号4 M324装料器外部M信号5 M325装料器外部M信号6 M326装料器外部M信号7 M327装料器外部M信号8 M328请求回原位有效M329请求回原位无效M330NC启动(请求应答)M331装料器预读入停止M332--M333--M334数控车床干涉中关M335数控车床干涉中开M336外部起动(数控车床起动)M337工件计数M338A-工件标志M339B-工件标志M340装料器外部M信号9M341装料器外部M信号10M342装料器外部M信号11M343装料器外部M信号12M344装料器外部M信号13M345装料器外部M信号14M346装料器外部M信号15M347装料器外部M信号16M348外部程序选择(BCD)M349装料器批量完成M350机型选择1(LFS-2SP:右边车床) M351机型选择2(LFS-2SP:左边车床)M352机型选择3M353工件推进器后退M354工件推进器前进M355第二冷却液2关M356第二冷却液2开M357第二冷却液3关M358第二冷却液3开M359第1主轴分度2M360第二卡紧故障检测气关M361第二卡紧故障检测气开M362第二个卡盘夹紧M363第二卡盘松开M364第二冷却液1开M365第二冷却液1关M366车床原始位置移动指令1 M367车床原始位置移动指令2M368车床原始位置移动指令3 M369车床原始位置移动指令4 M370装料器外部M信号17M371装料器外部M信号18M372装料器外部M信号19M373装料器外部M信号20M374装料器外部M信号21M375装料器外部M信号22M376装料器外部M信号23M377装料器外部M信号24M378V-机械手回转A位置M379V-机械手回转B位置M380车床节电关M381车床节电开M382车床原始位置移动指令5 M383车床原始位置移动指令6 M384车床原始位置移动指令7 M385车床原始位置移动指令8 M386工件反转复位M387工件反转M388第二吹气A关M389第二吹气A开M390第二门关M391第二门开M392主轴摇动M393第二吹气B接通M394第二吹气口C关闭M395第二吹气口C接通M396第二吹气口D关闭M397装料器可以进入的刀具分度M398第二吹气口E关闭M399第二吹气口E关闭M400挡块锁定关M401挡块锁定开M402加工结束预告M403B-轴松开M404B-轴夹紧M405忽略装料器进给保持M406中心架夹紧M407中心架松开M408机械手/装料器接口互锁解除关M409机械手/装料器接口互锁解除开M410探测器盖后退M411探测器盖前进M412机械手/装料器请求9M413机械手/装料器请求10M414机械手/装料器请求11M415机械手/装料器请求12M416机械手/装料器请求13M417机械手/装料器请求14M418机械手/装料器请求15M419机械手/装料器请求16M420--M421M码宏调用功能(子程序专用) M422M码宏调用功能(子程序专用) M423M码宏调用功能(子程序专用) M424M码宏调用功能(子程序专用) M425M码宏调用功能(子程序专用) M426环传感器选择取消M427环传感器选择接通M428尾架绝对位置数据传送请求M429Chuck pressure selectM430--M431--M432尾架故障检测关M433尾架故障检测开M434--M435--M436--M437--M438--M439冷却液4关M440冷却液4开M441M码宏调用功能 CALL M442M码宏调用功能 CALL M443M码宏调用功能 CALL M444M码宏调用功能 CALL M445M码宏调用功能 CALL M446M码宏调用功能 CALL M447M码宏调用功能 CALL M448M码宏调用功能 CALL M449M码宏调用功能 CALL M450M码宏调用功能 CALL M451M码宏调用功能 CALL M452M码宏调用功能 CALL M453M码宏调用功能 CALL M454M码宏调用功能 CALL M455M码宏调用功能 CALL M456M码宏调用功能 CALL M457M码宏调用功能 CALL M458M码宏调用功能 CALL M459M码宏调用功能 CALL M460M码宏调用功能 CALL M461工件档块后退M462工件档块前进M463机内翻转装置松开M464机内翻转装置夹紧M465机内翻转装置翻转复位M466机内翻转装置翻转M467高低压模式指定冷却液群的固定指令M468加工完成预报,主轴内中心电磁阀1关M469Spindle in center SOL 1 ONM470工件搬出装置下降,主轴内中心电磁阀2关M471工件搬出装置上升,主轴内中心电磁阀2开M472中心架互锁解除关,主轴内中心电磁阀3关M473中心架互锁解除开 ,主轴内中心电磁阀3开M474冷却液5关M475冷却液5开M476卸料器防护门互锁关M477卸料器防护门互锁开M478卸料器调用容许确认M479--M480翻转装置翻转指令接受测M481翻转装置翻转指令装料器测M482尾架伸出到工件临时支承位置M483Chuck 2 (Finger/Collet chuck) clampM484Chuck 2 (Finger/Collet chuck) unclampM485预定夹紧M486差动卡盘夹紧M487差动卡盘松开M488差动卡盘松开M489X轴润滑油喷出电路关M490X轴润滑油喷出电路开M491卸料器防护门开M492卸料器防护门关M493卸料器座左移M494卸料器座右移M495卸料器机械手开 ,Work unloading device hand unclamp M496卸料器机械手关 ,Work unloading device hand clamp M497卸料器臂转轴前进M498卸料器臂转轴后退M499分度卡盘互锁解除M500卸料器固定循环M501刀具计数1M502刀具计数2M503刀具计数3M504刀具计数4M505刀具计数5M506刀具计数6M507刀具计数7M508刀具计数8M509--M510--M511后部气动卡盘夹紧M512后部气动卡盘松开M513X轴正向可变极限检查开M514X轴正向可变极限检查关M515--M516--M517--M518测量结束M519--M520--M521状态指示灯绿灯闪烁开M522状态指示灯绿灯闪烁关M523状态指示灯黄灯闪烁开M524状态指示灯黄灯闪烁关M525状态指示灯红灯闪烁开M526状态指示灯红灯闪烁关M527油雾关M528油雾开M529--M530--M531最高油位M532标准油位M533最低油位M534--M535--M536--M537--M538--M539--M540--M541--M542--M543临时承受台搬出位置到设定位置的移动指令(上升->中间)M544临时承受台设定位置到搬出位置的移动指令(中间->上升)M545临时承受台退避位置到设定位置的移动指令(下降->中间)M546临时承受台设定位置到退避位置的移动指令(中间->下降)M547工件临时承受台拉出位M548工件临时承受台插入位M549--M550--M551--M552--M553--M554--M555滚切同步回转关M556滚切同步回转开M557滚切同步回转中的进给保持时,Z轴方向退避M558滚切同步回转中的进给保持时,X轴方向退避M559--M560 u. gripper cl. ,TailSt. side deburring u. ret. ,Equipment ret. M561 u. gripper op. ,TailSt. side deburring u. adv. ,Equipment adv. M562卡规测量测量器关M563卡规测量测量器开M564C轴定位销拔出M565C轴定位销插入M566Vibration cutting tool ONM567Vibration cutting tool OFFM568下刀架回转特殊控制解除关M569下刀架回转特殊控制解除开M570外部M码M571外部M码M572外部M码M573外部M码M574外部M码M575外部M码M576外部M码M577外部M码M578主轴制动器关M579主轴制动器开M580时间常数类型切换指令取消M581时间常数类型1切换指令M582时间常数类型2切换指令M583时间常数类型3切换指令,Collet chuck clampM584Quality check request,gauging start,Collet chuckunclamp M585Collet chuck advanceM586Collet chuck retractM587第二主轴头低压制动器M588第二主轴头夹紧M589--M590--M591--M592外部M码M593外部M码M594外部M码M595外部M码M596外部M码M597外部M码M598外部M码M599外部M码M600M-tool spindle clamp angle 90M601M-tool spindle clamp angle 270M602M轴0度夹紧M603M轴180度夹紧M604B轴单方向定位关M605B轴单方向定位开M606--M607--M608第2切削液1开M609第2切削液1关M610第2主轴点动关M611第2主轴点动开M612滚切同步回转中的进给保持时,X轴方向退避M613--M614--M615--M616档板门关M617档板门打M618第2主轴定向解除M619第2主轴定向1M620第2主轴定向2M621--M622--M623--M624--M625B轴松开(插补进给开)指令M626第2吹气D关M627第2吹气D开M628第2吹气E关M629第2吹气E开M630第2卡紧检查吹气关M631第2卡紧检查吹气开M632--M633--M634--M635--M636--M637--M638--M639--M640--M641--M642--M643--M644第2切削液2关M645第2切削液2开M646磁化级别1M647磁化级别2M648磁化级别3M649--M650--M651--M652主刀库刀具解除M653--M654第2吹气C关M655第2吹气C开M656无负载检查关M657无负载检查开M658卡盘低压M659卡盘高压M660ACC吹气M661A卡盘分度(加工工位)M662B卡盘分度(加工工位)M663--M664--M665--M666--M667主轴鸡心夹头装置后退指令M668主轴鸡心夹头装置前进指令M669主轴鸡心夹头装置摇动指令M670副轴鸡心夹头装置摇动指令M671主轴低加速模式开M672主轴低加速模式关M673--M674第2切削液3关M675主轴低加速模式关M676装料器请求应答M677超时检查开M678超时检查关M679工件罩下降指令M680工件罩上升指令M681滚动头关M682滚动头开M683第2主轴卡盘夹紧M684第2主轴卡盘松开M685准备结束M686状态指示灯关M687状态指示灯开M688第2吹气A关M689第2吹气A开M690第2门开M691第2门关M692刀具破损检测互锁解除开M693刀具破损检测互锁解除关M694主轴回速变动控制关M695主轴回速变动控制开M696主轴相位同步关M697主轴相位同步开M698刀具破损检测传感器前进M699刀具破损检测传感器后退M700油雾收集器关M701油雾收集器开M702油雾收集器后退M703油雾收集器前进M704工件临时承受台后退M705工件临时承受台前进M706定心轴中间位置前进M707定心轴前进M708定心轴中间位置后退M709定心轴后退M710定心轴松开M711定心轴夹紧M712刀具破损检测开M713刀具破损检测关M714工件更换请求M715工件搬出请求M716刀具载入请求M717刀具卸下请求M718装料器循环起动指令M719装料器循环停止指令M720-- M721--M722--M723尾架前进确认有效M724尾架前进确认无效M725装料器超时检测开始M726装料器超时检测停止M727装料器动作互锁开M728装料器动作互锁关M729工件临时承受台下降M730工件临时承受台上升M731-- M732--M733--M734--M735--M736--M737--M738--M739--M740临时承受台互锁解除开M741临时承受台互锁解除关M742--M743--M744Override limit OFF M745Override limit ONM746球阀开M747球阀关M748--M749--M750定心加工循环M751--M752--M753工件输送带正转M754--M755工件输送带停止M756--M757--M758--M759--M760水冷却液选择M761油冷却液选择M762冷却液回流泵关M763冷却液回流泵开M764Chuck 2 (Pickoff/Collet chuck) interlock release OFF M765Chuck 2 (Pickoff/Collet chuck) interlock release ON M766--M767--M768--M769--M770--M771--M772--M773--M774--M775--M776--M777--M778中心架夹持低压M779中心架夹持高压M781--M782准备程序按钮灭灯指令M783尾架卡盘夹紧M784尾架卡盘松开M785--M786--M787Air drill OFFM788Air drill ONM789--M790--M791--M792切断确认装置后退M793切断确认装置前进M794工件输送带开M795工件输送带关M796横切执行M797--M798--M799--M800吹气机H关M801吹气机H开M802Cycle Airblow ONM803高压冷却液位AM804高压冷却液位BM805高压冷却液位CM806高压冷却液位DM807切削进料互锁解除关M808切削进料互锁解除开M809--M811--M812--M813ATC档板互锁解除关M814ATC 档板互锁解除开M815--M816线程主轴过荷有效M817线程主轴过荷无效M818--M819--M820MG 刀具重回位循环M821--M822--M823第2主轴顺时针M824第2主轴逆时针M825第2主轴停止M826--M827--M828辊子停止关M829辊子停止开M830--M831--M832M刀具分度指令互锁解除M833M刀具分度指令互锁解除M834Lube motor output fix OFF M835Lube motor output fix ON。

NC系统OSP-P300S基本操作指南 (第2版) Pub No. LC32-162-R2 Sep. 2012安全注意事项本机床配有多种安全装置,操作机床时,可以防止意外事故中人员受伤和机床受损。

然而,所有操作员不能完全依赖安全装置,还必须熟练掌握以下安全准则,以确保无事故操作。

本操作手册和贴在机床上的警告牌仅限于Okuma公司能够预测到的危险。

请注意这并不包括所有可能发生的危险。

1.与安装相关的注意事项(1)请注意以下与主电源相关的注意事项。

∙切勿使机床与易产生高噪声的设备(如电焊机或放电加工机)从同一配电板引出主电源,否则可能导致NC装置故障。

∙尽可能使机床单独接地。

如果机床必须与其它设备共同接地,则不要与容易产生高噪声的设备(如电焊机或放电加工机)共用同一接地端子。

(2)安装环境安装控制柜时,应注意以下事项。

∙确保NC装置不会受阳光直射。

∙确保控制柜不会溅上切屑、水或油。

∙确保控制柜和操作面板不会受到过大振动或撞击。

∙控制柜的允许环境温度范围为5至40°C。

∙控制柜的允许环境湿度范围为50%或更低(40°C时)(无凝露)。

∙控制柜可使用的最大海拔高度为1,000m。

2.接通电源前的检查事项(1)将控制柜和操作面板的门全部关闭以防止水、切屑和灰尘进入。

(2)运行机床前,务必确保机床的运动部件附近无人,且机床周围没有障碍物。

(3)接通电源时,首先打开主电源开关,然后打开操作面板上的加电开关。

3.与手动/连续运行相关的注意事项(1)应遵守操作手册进行操作。

(2)请勿在机床前护罩、卡盘罩或其它护罩拆下的情况下运行机床。

(3)起动机床前应关闭前护罩。

(4)首件加工时,通过按顺序执行空运行->单程序段切削->连续运行,检查操作和各部件干涉。

(5)试图进行主轴旋转和移动操作前要确保安全。

(6)主轴旋转时切勿接触切屑或工件。

(7)切勿用手或其它方式使旋转中的部件停止。

(8)检查液压卡盘爪的安装情况、工作压力和最高允许转速。

OKUMA系统M指令代码M00 程序停止

M01 任选程序

M02 程序结束

M03 主轴正转

M04 主轴反转

M05 主轴停止

M06 换刀指令

M07 油雾冷却开

M08 冷却泵开

M09 冷却系统关(M07,08,12,50,51,59OFF)

M10 A轴夹紧

M11 A轴松开

M12切屑吹气开(喷嘴)

M15 第四轴转台正转

M16 第四轴转台反转

M17 回转头反向分度

M19 主轴定向(正转)

M20 B轴夹紧

M21 B轴松开

M22 Y轴夹紧

M23 Y轴松开

M24 Z轴夹紧

M25 Z轴松开

M26 Z轴松开

M27 C轴松开

M30 纸带结束

M32 切削液挡板门关

M33 切削液挡板门开

M40 M41 M42 M43调速

M44 AAC下一附加头清楚

M45 AAC准备指令

M46 M47 M48 M49 AAC指令

M50 通孔冷却液低压开

M51 通孔冷却液高压开

M52 固定循环,上限返回

M53 固定循环,指定点返回

M54 固定循环,R点返回

M57 W轴夹紧

M58 W轴松开

M59 切削吹气开

M60 托盘交换指令

M61 下一工件传送指令

M62 立式主轴刀具交换准备

M63 ATC无下一刀具

M64 下一刀具还刀

M65 A TC准备(写入当前刀具)

M66 同一刀具连续交换

M67 不同刀具连续交换

M68 主轴刀具夹紧

M69 主轴刀具松开

M70 手动换刀

M71 附加头刀具手动换刀

M72 横向主轴刀具交换准备

M73 回转主轴头,前端

M74 回转主轴头,左端

M75 回转主轴头,后端

M76 回转主轴头,右端

M132 单程序段无效

M133单程序段有效

M134 主轴倍率无效

M135 主轴倍率有效

M136 进给倍率无效

M137 进给倍率有效

M138 空运行无效

M139 空运行有效

M140 进给保持无效

M141 进给保持有效

M142 主轴过载检测无效

M143 主轴过载检测有效

M144 接触式传感器前进

M145 接触式传感器后退

M146 工件夹紧装置吹气关

M147 工件夹紧装置吹气开

M148 工件夹紧

M149 工件松开

M159 AAC准备指令(第二AAC)

M230 刀具长度偏置方向不变

M231 刀具长度偏置方向反向

M232 三维刀具偏置方向不变

M233 三维刀具偏置方向反向

M234 同步攻丝档选择,低,中,高,中高M235 同步攻丝档选择,中低,中高,高M236 同步攻丝档选择,中高,高

M237 同步攻丝档选择,高

M238 软件倍率无效

M239 软件倍率有效

M278 切屑传送器关

M279 切屑传送器开

M280 循环计数器计数

M281 夹具或卡盘2夹紧

M282 夹具或卡盘2松开

M283 半干小通孔

M284 半干小喷嘴

M285 半干大通孔

M286 半干大喷嘴

M287 夹具3夹紧

M288 夹具3松开

M289 托盘判定

M290 Z轴振动关

M291 Z轴振动开

M292 倒角关

M293 倒角开

M309 第二自动门关

M310 第二自动门开

M326 同步攻丝扭矩监视关

M327 同步攻丝扭矩监视开

M328 主轴无刀互锁有效

M329 主轴无刀互锁无效

M334 工件准备结束设定

M336 B轴0度分度

M337 B轴90度分度

M338 B轴任意位置1分度

M340 夹紧空气确认检测监视开M341 夹紧空气确认检测监视关M346 B轴回转互锁有效

M347 B轴回转互锁无效

M348 下一工件交换请求

M349 B轴任意位置2分度

M354 切屑冲洗关

M355 切屑冲洗开

M356 刀库刀套交换位置回转M360 固定循环返回初始点

M361 右旋攻丝同步回转指令M362 左旋攻丝同步回转指令M363 同步回转指令取消

M366 换刀指令(非本地位置)M368 油雾收集器关

M369 油雾收集器开

M372 托架冲洗循环开

M373 托架冲洗循环关

M508 主轴锁定M509 主轴解锁M510 防撞击关M511 防撞击开。