天车工培训教程

- 格式:pptx

- 大小:261.32 KB

- 文档页数:40

天车工安全培训课件篇一:天车工安全操作规程前期天车工安全操作规程天车工必须持证上岗,未经专门训练和考试不得单独操作。

开车前应认真检查设备、机械、电气部份和防护保险装置是否完好灵敏可靠。

如果控制器、制动器、限位器、电铃、紧急开关等主要附件失灵严禁吊运。

必须听从挂钩起重人员 (一人)指挥。

正常吊运时不许多人指挥,但对任何人发出的紧急停车信号都应即将停车。

天车工必须在得到指挥信号后方能进行操作,天车启动时应先鸣铃。

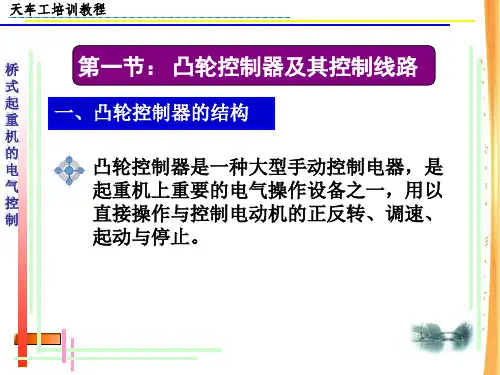

操作控制器手柄时,应先从“零”位转到第一档,然后逐级增减速度,换向时必须先转回“零”位。

当接近卷扬限位时,大小车临近终端或者邻近天车相遇时,速度要减慢。

不许用倒车代替制动﹑限位代替停车,紧急开关代替普通开关。

应在规定的安全走道、专用站台或者扶梯上行走和上、下。

大车轨道两侧除检修外不许行走,小车轨道严禁行走。

不许从一台天车上跨越到另一台天车上。

工作停歇时,不许将起重物悬在空中停留,运行中地面有人时或者落放物体时,应鸣铃警告。

严禁吊物在人头上越过,吊运物体不得离地面过高两台天车同时起吊同一物体时,要听从指挥步调一致。

运行时天车与天车之间要保持一定的距离,严禁撞车。

检修天车时应停靠在安全地点,切断电源,挂上“禁止合闸”的警告牌,地面要放围栏,并挂上“禁止通行”标志。

重吨物体起吊时,应先稍离地面试吊,确认吊挂平稳,制动良好,然后升高,缓慢运行。

不许同时操作三支控制手柄。

天车运行时,严禁有人上下,也不许在运行中检修或者调整机件。

运行中若蓦地停电,必须将开关手柄放置到“零”位。

起吊件未放下或者索具未脱钩,不许离开驾驶室。

运行时由于蓦地故障引起吊体下滑时,必须采取紧急措施向无人处降落。

夜间作业应有充足的照明。

天车工必须做到“十不吊”。

①超过额定负荷不吊;②指挥信号不明,分量不明,光线暗淡不吊;③吊绳和附件捆缚不牢,不符合安全要求不吊;④天车吊挂重物直接进行加工的不吊;⑤歪拉斜挂不吊;⑥工件上站人或者工件上附有活动物体不吊;⑦氧气瓶、乙炔罐等具有爆炸性物品不吊;⑧带棱角缺口未垫好不吊;⑨埋在地下的物体不吊;⑩管理人员违章指挥不吊。

天车工培训方案一、培训目标1.熟悉天车的结构、原理和性能。

2.掌握天车的操作方法和注意事项。

3.学会检查和维护天车,确保设备正常运行。

二、培训内容1.天车的结构和工作原理。

要让学员了解天车的组成部分,如减速器、电机、控制器等,以及它们的工作原理。

2.天车的操作方法。

包括天车的启动、运行、停止、调平等基本操作,以及特殊情况下的应急处理。

3.天车的维护和保养。

学员需要学会检查天车的各项性能指标,定期进行保养,确保设备处于良好状态。

4.安全生产知识。

培训中要强调安全生产的重要性,让学员了解并遵守相关安全规定,预防事故的发生。

三、培训方式1.理论教学。

通过讲解、演示等方式,让学员了解天车的结构、原理、操作方法等知识。

2.实操演练。

在模拟环境下,让学员亲自动手操作天车,熟悉操作流程,提高操作技能。

3.案例分析。

通过分析典型事故案例,让学员了解事故发生的原因,提高安全生产意识。

4.小组讨论。

鼓励学员之间相互交流、讨论,共同解决问题,培养团队协作能力。

四、培训时间1.理论教学:2周,每周6天,每天6小时。

2.实操演练:3周,每周6天,每天8小时。

3.案例分析:1周,每周6天,每天4小时。

4.小组讨论:1周,每周6天,每天2小时。

五、培训效果评估1.理论考试:通过考试检验学员对天车知识的掌握程度。

2.实操考核:观察学员在实际操作中的表现,评估其操作技能。

3.安全生产考核:检查学员对安全生产规定的遵守情况,预防事故发生。

4.学员满意度调查:了解学员对培训过程的满意度,不断优化培训方案。

这份“天车工培训方案”就在这样的氛围中完成了。

看着屏幕上的文字,我仿佛看到了学员们满怀信心地走出培训室,迈向工作岗位。

这让我深感欣慰,也为我国天车工的培养贡献了一份力量。

注意事项:一、培训环境的安全性注意事项:培训环境必须安全可靠,避免潜在的安全隐患。

解决办法:事先对培训场地进行彻底的安全检查,确保所有设备均符合安全生产标准,无故障和安全隐患。