车身局部刚度试验台

- 格式:doc

- 大小:25.50 KB

- 文档页数:1

车身扭转刚度测试标准全文共四篇示例,供读者参考第一篇示例:车身扭转刚度是指车身在受到扭转力作用时的抗扭转能力,也是评估车辆抗扭转性能的一个重要指标。

车身扭转刚度测试是为了确保汽车在行驶过程中的稳定性和安全性,通过测试可以评估车辆在扭转情况下的变形程度和回复能力,从而为车辆设计和制造提供参考依据。

车身扭转刚度测试标准通常由国际、国家或行业组织颁布,以保证测试的准确性和可比性。

在汽车行业,常用的车身扭转刚度测试标准包括ISO、SAE、JIS等国际标准,以及各国自身的标准规范。

测试车身扭转刚度的方法通常有两种:静态测试和动态测试。

静态测试是在车辆停车状态下进行的,通过施加扭转力,测量车身的扭转角度和扭转力,从而计算车身扭转刚度。

动态测试则是在车辆行驶过程中进行的,通过模拟实际驾驶场景,测试车辆在扭转情况下的动态响应和变形情况。

在车身扭转刚度测试中,需要使用专业的测试设备和工具,如扭转台、扭转力传感器、数据采集系统等。

测试过程中需要严格按照标准规范操作,确保测试结果的准确性和可靠性。

一般来说,测试过程包括准备工作、测试操作、数据采集和分析等环节。

车身扭转刚度测试标准是汽车行业重要的测试规范之一,它对于保证车辆行驶的稳定性和安全性起着重要作用。

通过遵守测试标准,进行规范的测试操作,可以提高车身扭转刚度测试的准确性和可靠性,为汽车设计和制造提供科学依据。

希望未来汽车行业能够更加严格遵守车身扭转刚度测试标准,不断提升车辆的抗扭转性能,为消费者提供更加安全可靠的汽车产品。

【2000字完】第二篇示例:车身扭转刚度是指汽车在行驶过程中,车身围绕垂直轴线发生扭转变形的程度。

车身扭转刚度越高,意味着车辆在转弯或遇到突发情况时,车身的变形会更少,从而提高了车辆的稳定性和操控性。

车身扭转刚度测试是评价一款汽车性能的重要指标之一。

在进行车身扭转刚度测试之前,首先需要确定测试的标准。

目前,国际上常用的车身扭转刚度测试标准包括ISO、SAE和JIS等。

车身强度与刚度测试引言在汽车工程中,车身强度与刚度测试是不可或缺的步骤。

车身强度和刚度是直接影响汽车安全性、稳定性和乘坐舒适度的重要属性。

车身强度测试旨在评估车身在正常使用和极端情况下的抗弯曲、抗压和抗扭转能力。

车身刚度测试则用于确定车身在行驶过程中的扭曲和变形程度,以确保车辆行驶稳定性和驾驶操纵性的优良性能。

车身强度测试方法弯曲测试弯曲测试是评估车身抗弯曲能力的重要手段。

测试过程中,车子的前后方分别固定在两个支撑点上,然后在车身的中部施加力。

通过测量在施加力下车身发生的变形量,可以评估车身的弯曲刚度。

测试时需确保施加的力和载荷与实际情况相吻合,以确保测试结果的准确性。

压缩测试压缩测试用于评估车身的抗压能力。

测试中,车身放置在一个水平平台上,由上方施加垂直向下的压力,直到车身达到预设的变形量或发生破坏。

测试过程中需要记录测试加载和变形量,并根据测试结果评估车身的强度。

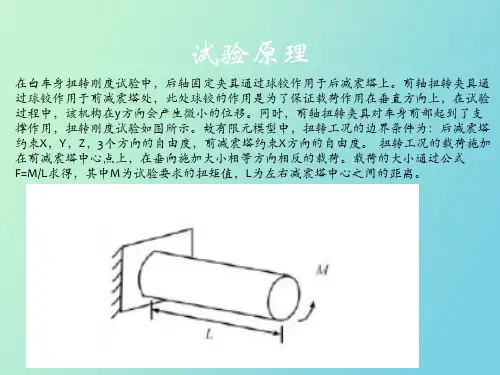

扭转测试扭转测试是评估车身抗扭转能力的常用方法。

测试中,车子的前后方在固定的支撑点上旋转,通过测量车身轴线相对于固定点的变形量,评估车身的扭转刚度。

扭转测试需要精确控制旋转角度,并在测试过程中监测变形量,以获取准确的测试结果。

车身刚度测试方法线性刚度测试线性刚度测试是用于评估车身在行驶过程中的扭曲和变形程度的方法之一。

测试中,车身分别在前后两个支撑点上施加扭转力,通过测量扭转角度和施加力的关系,计算得到线性刚度。

线性刚度能够反映车身对外部扭转力的响应程度,是评估车身刚度的重要参数之一。

非线性刚度测试非线性刚度测试是对车身刚度进行全面评估的方法之一。

与线性刚度测试不同,非线性刚度测试考虑了在扭曲过程中车身的非线性响应。

测试中,车身在既定的角度下施加扭转力,通过测量扭转角度和施加力的关系曲线,得到非线性刚度。

非线性刚度测试能更全面地评估车身刚度,适用于对车身整体性能的准确评估。

结论车身强度和刚度测试是评估车辆安全性和稳定性的关键步骤。

通过弯曲、压缩和扭转测试,可以评估车身在不同载荷和应力作用下的性能表现。

轿车白车身扭转静刚度试验平台约束方案设计与开发邓承浩,范子杰,桂良进(清华大学汽车节能与安全国家重点实验室,北京 100084)摘 要:为了确保轿车满足安全性和舒适性方面的要求,在车型研发期需要对白车身扭转静刚度进行测试。

测试白车身扭转静刚度时,应首先约束白车身,再模拟真实驾驶环境施加外载荷。

约束方案的选择非常重要,应保证在对白车身施加外载荷时,约束装置不会对白车身的变形造成影响。

通过分析理论约束模型,提出一种理想的约束方案,最后通过有限元方法进行分析,验证了此约束方案的合理性。

关键词:白车身;扭转静刚度;约束模型;有限元方法中图分类号:U467.3 文献标志码:A 文章编号:1002-4956(2012)01-0068-03Design and development of constraint model for abody-in-white car’s stiffness testing deviceDeng Chenghao,Fan Zijie,Gui Liangjin(State Key Laboratory of Automotive Safety and Energy,Tsinghua University,Beijing 100084,China)Abstract:Car’s torsion stiffness coefficient of body-in-white needs to be tested in development period,whichhas a direct bearing on car’s safety and comfort.When testing torsion stiffness coefficient,car’s body struc-ture is constrained and external force is loaded on it in order to simulate the real driving environment.The con-straint model could not effect body structure’s deformation when external force is loaded.An optimal con-straint model is designed by analyzing the ideal model,which can be verified thought FEM.Key words:body-in-white;structure stiffness;constraint model;FEM收稿日期:2011-03-18 修改日期:2011-07-22作者简介:邓承浩(1986—),男,四川南溪,学士,研究方向:汽车结构分析与测试E-mail:051867@tongji.edu.cn通信作者:范子杰(1958—),男,内蒙古土左旗,博士,教授,研究方向:汽车结构CAE与多目标优化. 轿车白车身扭转静刚度是衡量整车力学性能的重要参数之一,白车身对整车的扭转刚度贡献值超过60%[1]。

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920260731.8(22)申请日 2019.02.28(73)专利权人 北京新能源汽车股份有限公司地址 102606 北京市大兴区采育经济开发区采和路1号(72)发明人 马祥 (74)专利代理机构 北京清亦华知识产权代理事务所(普通合伙) 11201代理人 黄德海(51)Int.Cl.G01M 17/007(2006.01)(54)实用新型名称白车身刚度试验台(57)摘要本实用新型公开了一种白车身刚度试验台,白车身刚度试验台包括:基座;加载装置,所述加载装置设置在所述基座上且适于向所述白车身施加加载力;支撑组件,所述支撑组件设置在所述基座上以支撑所述白车身;激光传感器,所述激光传感器设置在所述基座上且用于检测所述白车身的特征点的Z向位移。

根据本实用新型的白车身刚度试验台设置有激光传感器,通过激光传感器可以更加准确地测量出白车身上特征点的位移量,白车身刚度试验台的测量精度高,数据可靠性好。

权利要求书1页 说明书5页 附图1页CN 209542113 U 2019.10.25C N 209542113U权 利 要 求 书1/1页CN 209542113 U1.一种白车身刚度试验台,其特征在于,包括:基座;加载装置,所述加载装置设置在所述基座上且适于向所述白车身施加加载力;支撑组件,所述支撑组件设置在所述基座上以支撑所述白车身;激光传感器,所述激光传感器设置在所述基座上且用于检测所述白车身的特征点的Z 向位移。

2.根据权利要求1所述的白车身刚度试验台,其特征在于,所述支撑组件包括:前悬支撑件和后悬支撑件,所述前悬支撑件和所述后悬支撑件在前后方向上间隔设置。

3.根据权利要求2所述的白车身刚度试验台,其特征在于,所述加载装置设置在所述基座上且适于驱动所述前悬支撑件在Z向上移动。

4.根据权利要求2所述的白车身刚度试验台,其特征在于,所述前悬支撑件包括:左前悬支撑杆和右前悬支撑杆,所述左前悬支撑杆的上端和所述右前悬支撑杆的上端与所述白车身连接;所述加载装置包括:左加载装置和右加载装置,所述左加载装置设置在所述基座上且与所述左前悬支撑杆的下端相连,所述右加载装置设置在所述基座上且与所述右前悬支撑杆的下端相连。

前机舱盖刚度试验报告

一、试验内容

测量车辆前机舱盖刚度及强度。

二、试验目的

确定前机舱盖的各工况下的刚度及强度。

三、试验仪器

白车身及局部刚度实验台包括机械部分和电气部分两大部分。

1.机械部分

✓加载装置

✓摆角装置

✓锁紧装置

✓移动装置

✓机架

2.电控部分

✓测力单元、显示器、计算机:测力单元接受力传感器的输出,在液晶显示器显示出来,根据满意程度选择保存或打印。

✓控制:开环和闭环控制。

✓6个采集箱:根据需要分别独立工作,一个采集箱采集10路变形。

四、试验数据采集

1.试验步骤

✓试验前检查设备情况,加润滑油

✓将前机舱盖固定在试验台上

✓确定测点位置,布置传感器

✓连接各信号电源线、驱动器线、传感器线

✓检测传感器与采集箱,确认连线均已正确连接

✓接通电源,启动计算机,开始试验

✓试验机可以正向或反向加载

✓试验结束,退出程序,关闭计算机及其电源

2.前机舱盖弯曲刚度试验:

✓固定铰链,在橡胶铰链处约束x方向,在锁扣中央施加垂直平面的500N 力

✓按照一定间距布置传感器,预加载消除间隙,考虑减去预加载时的位移或力读数

✓得到测点数据

3.前机舱盖扭转刚度试验:

✓固定车门及铰链处,在车门窗上角施加y向500N力

✓按照一定间距对称布置传感器,,得到位移差,预加载消除间隙,考虑

减去预加载时的位移或力读数

✓得到测点信息

五、试验数据分析

力与变形量数据采集

弯曲工况下,其刚度符合要求,强度亦符合要求。

扭转工况下,其测点中形变量最大为0.72mm,可行。

![车辆膝部区域刚度的测试装置[实用新型专利]](https://uimg.taocdn.com/3357c3a5f7ec4afe05a1df78.webp)

专利名称:车辆膝部区域刚度的测试装置专利类型:实用新型专利

发明人:胡徐强,王大志,陈国强,卓鹏,汤晓东申请号:CN201020105841.6

申请日:20100201

公开号:CN201637558U

公开日:

20101117

专利内容由知识产权出版社提供

摘要:本实用新型提供一种车辆膝部区域刚度的测试装置,包括:安装在固定的支架上的测试用的仪表板整体(1);对所述仪表板整体(1)的膝部区域进行撞击的冲击头(2);推进所述冲击头(2)使其撞击所述仪表板整体(1)的膝部区域的推进机构;连结所述推进机构和冲击头(2)的连结杆件(3);用于测量连结杆件(3)的轴向压力的压力传感器(4);用于测量连结杆件(3)的轴向加速度的加速度传感器(5)。

申请人:上海汽车集团股份有限公司

地址:201203 上海市张江高科技园区松涛路563号1号楼509室

国籍:CN

代理机构:中国专利代理(香港)有限公司

更多信息请下载全文后查看。

1.车身局部刚度试验台:

(1)功能介绍:本试验台通过对加载装置的位置或力伺服控制可完成车顶强度、车门强度、商用车驾驶室顶部强度、商用车驾驶室后围强度、整车后防护等试验项目。

(2)适用标准:GB26134-2010、FMVSS216、FMVSS216a、FMVSS214、CMVSS216、CMVSS214、GSO39-2005、GSO38A-2005、ECER29、ECER58 (3)产品特点:采用数字式液压伺服控制或电动伺服控制

上下位机为实时控制系统,控制精度高

(4)技术参数:力加载范围:30KN~200KN

控制精度:0.5%FS

加载装置升降形成范围:03000mm可选

加载装置α方向旋转角度范围:0~90°

加载装置β方向摆动角度范围:-15~+15°

加载装置水平移动范围:±700m

力伺服控制稳态精度:±0.5%FS

位移伺服控制加载速度范围:1mm/s~30mm/s。