矩形容器统一要求

- 格式:doc

- 大小:67.00 KB

- 文档页数:5

QB 江苏永泰压力容器有限公司企业标准压力容器设计技术规定第一版编制:审核:批准:2008-08-10发布2008-08-30实施江苏永泰压力容器有限公司HLSH/设-3-2008压力容器设计技术规定1.本规定为各项目统一规定的原则和基础,各项目统一规定的具体一般不应与本规定相抵触。

2.压力容器设备施工图各项目(不含单项)的专业负责人必须在施工图开展之前指定该项目具体的统一规定。

为节省起见,允许专业负责人只规定新增部分及因特殊原因更新本规定的部分,其余按本规定执行。

2.1以下各项均须逐项填写:1)项目名称:XXXX2)设备位号:XXXX3)技术要求:a.技术特性表现附录2(一、二、三、四、五)b.焊接结构采用HG20583—1998,并须以节点图形式表达各种焊接接头结构,不得省略;c.焊条牌号:凡符合《压力容器安全技术监察规程》的二类和三类的压力容器应采用低氢焊条。

d.表中未尽事宜,允许以“注”表示。

例如:其他要求 1.本设备应按工艺管口方位图在适应位置设置“压力容器产品铭牌和注册铭牌”,其支托高度XXXmm,材料XXX,其余由制造厂决定。

(此条对一、二、三类的压力容器必须具备。

支托高度为保温层厚度+25mm,无保温时支托高度取50mm,铭牌位置应根据项目情况,如要求在指定位置,则在总图中以假想线画出)2.本设备须静电接地(视物料情况确定)3.1管口表形式,见附录2 (六)3.2密封面形式:1)当密封面为凹凸面、榫槽面且成对供应时,按设备一侧的法兰密封面填写。

2)当密封面带法兰盖时(包括人、手孔,带盖的仪表口),填写斜线。

4.基本设备条件:1)基本风压:XXX N/m2;2)地震烈度:X度;3) 场地土类型:X类;4)地面粗糙度:X类;5)雪载荷:X类;6)环境温度:对压力容器其环境温度为月平均最低气温的最低值。

例如辽阳的月平均最低气温的最低值为—18.8℃.5.标准、规范施工图中所采用的标准、规范,均应是国家、部正式颁布的现行标准和规范,不得采用作废的标准、规范。

GB150-1998《钢制压力容器》讲解一、概述1、标准适用的压力范围GB150-1998《钢制压力容器》设计压力P:0.1~35 MPa ;真空度:≥0.02 MPaJB4732-95《钢制压力容器-分析设计标准》设计压力P:0.1~100 MPa真空度:≥0.02 MPaJB/T4735-1997《钢制焊接常压容器》设计压力P:圆筒形容器:-0.02 MPa≤P≤0.1 MPa立式圆筒形储罐、圆筒形料仓 -500Pa≤P≤0.2000 Pa矩形容器:连通大气JB4710-2000《钢制塔式容器》设计压力P:0.1~35MPa(对工作压力<0.1MPa内压塔器,P取 0.1MPa)高度范围 h>10m 且h/D(直径)>52.设计时应考虑的载荷1) 内压、外压或最大压差;2) 液体静压力(≥5%P);需要时,还应考虑以下载荷3) 容器的自重(内件和填料),以及正常工作条件下或压力试验状态下内装物料的重力载荷;4) 附属设备及隔热材料、衬里、管道、扶梯、平台等的重力载荷;5) 风载荷、地震力、雪载荷;6) 支座、座底圈、支耳及其他形式支撑件的反作用力;7) 连接管道和其他部件的作用力;8) 温度梯度或热膨胀量不同引起的作用力;9) 包括压力急剧波动的冲击载荷;10) 冲击反力,如流体冲击引起的反力等;11) 运输或吊装时的作用力。

3、设计单位的职责1) 设计单位应对设计文件的正确性和完整性负责。

2) 压力容器的设计文件至少应包括设计计算书和设计图样。

3) 压力容器的设计总图应盖有压力容器设计资格印章。

4.容器范围GB150管辖的容器范围是指壳体及其连为整体的受压零部件1) 容器与外部管道连接2) 接管、人孔、手孔等的承压封头、平盖及其紧固件3) 非受压元件与受压元件的焊接接头。

接头以外的元件,如加强圈、支座、裙座等4) 连接在容器上的仪表等附件。

直接连接在容器上的超压泄放装置。

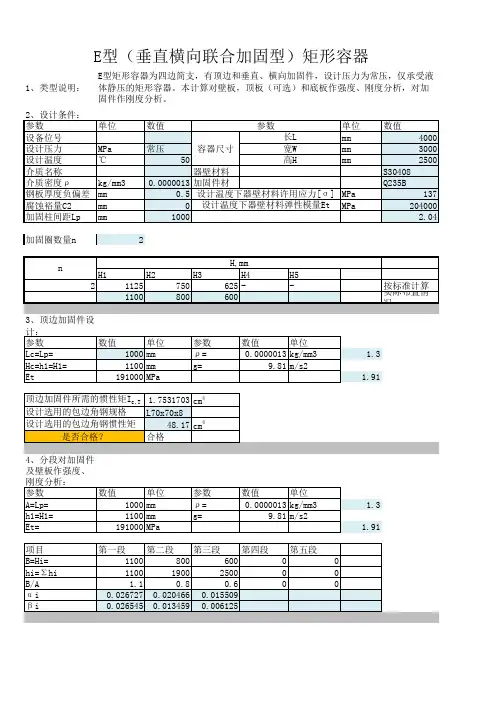

1、类型说明:加固圈数量nE型(垂直横向联合加固型)矩形容器E型矩形容器为四边简支,有顶边和垂直、横向加固件,设计压力为常压,仅承受液体静压的矩形容器。

本计算对壁板,顶板(可选)和底板作强度、刚度分析,对加固件作刚度分析。

604.964188cm49.45256545cm448.17cm4结论:不合格合格111.212693mm结论:选用合格8、顶板强度计算(如不作顶板设计,此可忽略)查图8-15得α=0.048234 1.6885607mm δ=δt+C1+C2= 2.1885607mm 顶板的名义厚度δtn取为:6mm当无拉杆时选用当有拉杆时选用拉杆材质是否是普通碳钢:(碳钢填1,其他填0)当无拉杆时,Hc=H,Lc=L,顶边加固件所需的惯性矩I cT 为:当有拉杆时,Hc=H,Lc=Lp,顶边加固件所需的惯性矩I cT 为:拉杆的最小直径d min 为:顶板承受自重所需的计算厚度δt:选用的顶边加固件惯性矩为:9、顶板刚度校核(如不作顶板设计,此可忽略)查图8-15得β=0.044374顶板有效厚度δte: 5.5mm2.2671066mm23.75结论:选用合格6472.8493mm3= 6.472849cm3顶板加强筋选用:20.47cm3结论:11、底板设计底板计算厚度δb:6.1020518mm δ= 6.6020518mm8mm610.04515mm 结论:合格2)、在平基础上全平面支撑的底板最终取底板厚度:8mm最终取底板名义厚度为型钢的最大跨距Lb,max为:当底板整个表面被支撑时,底板最小厚度常用4mm~6mm,(或与壁板等厚),并考虑腐蚀裕度。

T,W 顶板加强筋截面系数:L100X100X8合格顶板最大挠度f T,max :顶板的许用挠度[f]:。

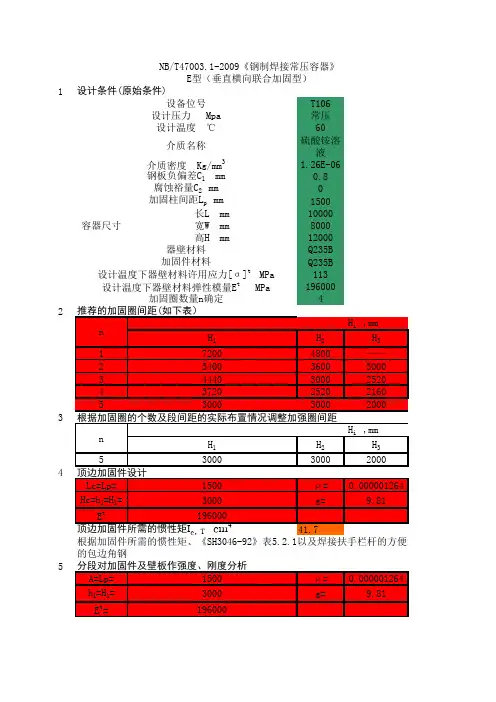

1T106常压60硫酸铵溶液1.26E-060.801500长L mm10000宽W mm8000高H mm 12000Q235B Q235B 11319600042H 1H 2H 3172004800——25400360030003444030002520437202520216053000300020003H 1H 2H 353000300020004Lc=Lp=1500ρ=0.000001264Hc=h 1=H 1=3000g=9.81E t19600041.75A=Lp=1500ρ=0.000001264h 1=H 1=3000g=9.81E t =196000NB/T47003.1-2009《钢制焊接常压容器》容器尺寸设计条件(原始条件)设备位号设计压力 Mpa 设计温度 ℃介质名称介质密度 Kg/mm 3钢板负偏差C 1 mm 设计温度下器壁材料许用应力[σ]t MPa 设计温度下器壁材料弹性模量E t MPa器壁材料加固件材料E型(垂直横向联合加固型)根据加固圈的个数及段间距的实际布置情况调整加强圈间距腐蚀裕量C 2 mm 加固柱间距L p mm加固圈数量n确定推荐的加固圈间距(如下表)nn顶边加固件设计顶边加固件所需的惯性矩I c,T cm 4H i ,mmH i ,mm分段对加固件及壁板作强度、刚度分析根据加固件所需的惯性矩、《SH3046-92》表5.2.1以及焊接扶手栏杆的方便选择的包边角钢项目第一段第二段第三段B=H i 300030002000h i =∑H i 300060008000B/A 22 1.333333333αi0.049250.049250.03465βi 0.05470.05470.03656n第一段4每道加固圈单位长度上的载荷F i ,KN 111.59856该加固圈实际惯性矩I i ,KN 249.8156541该道加固圈壁板的计算厚度δi ,mm 10.46127094该道加固圈壁板的设计厚度δi +C,mm 10.46127094该道加固圈壁板的名义厚度δi,n ,mm 10该道加固圈壁板的有效厚度δi,e ,mm9.2该道壁板最大挠度f i,max ,mm 33.74738682该道壁板许用挠度[f],mm 11.05330086刚度结论合格7A=Lp=1500ρ=0.000001264B=H 1680g=9.81δin ,max25[σ]t 113C=0.80.03723770.3418-135843加固柱的最大间距L p,max =加固柱所需截面系数 Zp各段的分析结果如下表项目加固柱的设计查图8-7得α=0.0285H 4H 5H 6————————————2040————192016800200010001000H 4H 5H 6200010001000∠80×80×6 ( I c,T=73.49),mm,mm便选择相应第四段第五段第六段20001000100012000 1000011000120001.3333330.6666666670.6666666670.034650.00730.0073需查图8-70.03650.016880.01688第二段第三段第四段第五段第六段175.6644198.39744179.79768————393.2283444.1167184402.480776————25.6247826.8071929630.3964996815.06978#VALUE!25.6247826.8071929630.3964996815.06978#VALUE!202225252519.221.224.224.224.2 11.138368.5883229677.423595881 4.005352#VALUE!17.303317.5801270219.4551270218.18686#VALUE!合格合格合格合格合格。

钢制矩形容器的设计与分析胡健清(中国恩菲工程技术有限公司,北京100038)[摘 要]本文主要介绍了钢制矩形容器的结构形式和设计方法,结合运用有限元软件对实例模型进行分析,使设计出的设备更安全,符合工程实际生产和使用要求㊂[关键词]钢制矩形容器;有限元软件;实际生产[中图分类号]TQ053.2 [文献标志码]B [文章编号]1003-8884(2018)05-0030-04 随着有色金属行业的蓬勃发展,湿法冶炼工艺采用的设备形式日趋多样化㊂对于车间内贮存溶液的非标设备,往往会受到场地空间的限制㊂在这种特殊的工艺配置中,最主要的是厂房高度偏低或利用空间狭小㊂为了满足工艺要求,便于人员的巡检和操作,矩形容器的应用越来越普遍㊂钢制矩形容器相对圆筒形贮罐来说,制作工艺简单,容易分隔区域贮存溶液,相对于多台分体设备来说,节省储存空间,近年来被广泛应用于冶炼工程项目及改造项目中㊂如某稀贵金属综合回收项目采用4000×2000×2000废电解液贮槽;某银浮选项目采用4000×2500×3000中和后液贮槽;某金矿项目采用12000×3000×3000浆化槽;某铅锌冶炼项目采用6000×3500×5500废电解液贮槽;某铜冶炼熔炼主厂房采用10000×4000×6500安全水箱等,进一步说明了矩形容器已经频繁地运用于冶炼行业㊂本文主要介绍某工程采用母液贮槽14000×3200×4500的结构形式和设计思路,并通过有限元分析软件对结构合理性进行验证,为今后工程实际中钢制矩形容器的设计提供一种设计方法㊂1 平面几何模型根据工程需要,利用计算机辅助设计软件Auto⁃CAD绘制母液贮槽的基本设计模型,具体结构形式如图1所示㊂2 结构设计2.1 容器侧壁板的设计壁板的材料为316L,垂直方向加立筋,将壁板均分成若干区域,立筋间距暂定为L j=600mm;水平方向加横向加强圈,加强圈在侧壁板高度方向上并不是平均分配的,与容器的高度有关㊂壁板越靠1.立柱2.加强圈3.拉杆4.底部加强筋5.顶板加强筋图1 矩形容器的几何模型[收稿日期]2018-08-03[作者简介]胡健清(1983-),男,河北唐山人,工程师,硕士,主要从事湿法冶炼设备设计工作㊂近底部,所承受的溶液压力越大,加强圈布置的越密集,本设备共设置4条侧壁加强圈和1条顶部加强圈,具体的布置原则见图1㊂顶部加强圈一般采用角钢,侧壁加强圈可以根03据工程需要,选用和顶部加强圈同一种规格的角钢,计算结果如表1所示㊂表1 壁板各个参数计算结果惯性矩/cm4顶部加强圈第一层加强圈第二层加强圈第三层加强圈第四层加强圈I7032283336名义厚度/mm第一层壁板第二层壁板第三层壁板第四层壁板第五层壁板t m6881010最大挠度/mm第一层壁板第二层壁板第三层壁板第四层壁板第五层壁板f max43221 由表1可以得出:每层壁板的最大挠度都呈现减小的趋势,并且均小于每层壁板的许用挠度[f][1],壁板的刚度均满足要求,壁板厚度采用10mm,加强圈统一采用角钢100×100×10㊂壁板立筋的最大间距L max计算如下:L max=0.408t y[σ]ap=640mm(1)式中 t y 壁板的有效厚度,mm;p 溶液密度,kg/mm3;a 系数;[σ] 加强筋在常温下的许用应力,MPa㊂由计算结果得知:此时L j<L max,加强筋间距符合要求;如果计算结果L j>L max,重新设定L j的数值,重复上述计算,直到符合设计要求为止㊂在满足间距要求的情况下,加强筋的选择按下式进行计算㊂M=L(j0.0642pgH3[σ]-t2y)6=256cm3(2)式中 M 立柱抗弯截面系数,cm3;g 重力加速度,N/kg;H 容器的总高度,mm㊂由计算结果可以得出,立柱选择200×150的H型钢㊂考虑到立柱布置的合理性和容器受力特点,将模型调整成立柱间距为1200mm,在容器中下部布置一层钢管(长度和宽度方向各一层)作为拉杆支撑容器内壁,简化后的模型如图1所示㊂2.2 容器盖板和底板的设计容器顶板要设置加强筋,一般布置间距与垂直方向立柱的间距一致,如图1所示;此时A=1200 mm,B=1200mm,求出盖板的计算厚度:t gj=3A2αρg g+A3α(3A2αρ2g g2+2p f[σ][σ](3)式中 ρg 盖板或加强筋的密度,kg/mm3;p f 附加载荷,根据实际情况选取,MPa㊂盖板满足使用要求的条件:选用的盖板加强筋安全截面系数必须高于理论计算值,并且盖板的最大挠度f max<[f],通过计算得出,盖板的厚度选为6mm㊂加强筋的选择可以与壁板横向加强圈规格一致㊂2.3 容器底板的设计此例中根据工艺要求,容器直接放置在全平面的基础上㊂容器底板厚度需要考虑钢板腐蚀裕量㊁磨损情况㊁厚度负偏差等影响㊂对于单一的钢制矩形容器,钢板厚度尽量统一,可以将底板厚度取为10mm(与壁板相同)㊂为了减小容器底板与壁板的应力集中,提高底部壁板的刚性,将容器底部每两根立柱之间分别设置一块加强筋,具体模型见图1㊂3 采用有限元软件分析3.1 有限元模型的建立及网格划分钢制矩形容器中装有母液,储存温度为常温,溶液密度为1300kg/m3,容器顶板㊁壁板和底板的厚度分别为6mm㊁10mm㊁10mm,加强筋的布置如图1所示,立柱采用200×150的H型钢,加强圈采用100×100×10的角钢,内部拉杆采用Φ159×6的钢管,布置在中部偏下位置㊂根据矩形容器的结构特点及载荷特性(轴对称),减少模型网格划分时间,现建立1/4的有限元分析模型并进行网格划分[2],如图2所示㊂3.2 载荷与边界条件(1)载荷:设计压力为常压,容器内部施加密度为1300kg/m3液柱静压力[3],重力加速度为: 9.81m/s2㊂(2)约束条件:底板固定约束,对称面施加对称约束,如图2所示㊂3.3 结果分析(1)强度校核:该模型主要材料为316L,在设计13图2 三维几何模型及网格划分温度下,钢板的屈服强度为177MPa,许用应力为图4 结果分析云图118MPa㊂由图4中各个部件的等效应力云图可以图3 定义边界条件看出,壁板最大应力位于中部偏下位置,应力值约为74MPa;立柱最大应力位于根部与壁板连接处,应力23值约为106MPa;加强圈的应力最大处为相邻角钢圈连接位置,应力值约为109MPa;均小于许用应力,满足材料强度要求㊂(2)刚度校核:由图4中各个部件的等效位移云图可以看出,壁板最大变形处为中部偏上位置,最大变形量为3.3mm;立柱最大变形处位于型钢中部位置,最大变形量为1.6mm;加强圈最大变形处位于角钢中部位置,最大变形量为1.8mm㊂对于常压容器,通常情况下最大变形量不大于变形长度的5‰且不大于30mm,即可满足刚度要求㊂由计算可知,以上各部件最大变形量分别为1.1‰㊁0.4‰㊁0.6‰,部件的刚度均符合要求㊂4 结束语本文简要介绍了钢制矩形容器的设计思路,通过理论计算得到基本设计模型,运用有限元软件分析结构的合理性㊂在容器变形最大处增设拉杆,可以有效地控制容器壁板的变形量㊂对于文中的矩形容器(高度/长度<1),主受力承载件一般选取短边加强为主,即将沿壁板高度方向的垂直贯通加固柱作为主受力件㊂湿法冶炼工艺的溶液一般具有腐蚀性,容器内部需增设防腐衬里,除满足设备本体结构强度和刚度外,还要考虑衬里特性㊁衬里施工及检验的要求㊂容器内部的加强件应尽量少,结构形式尽可能简单(如采用钢管作为拉杆)㊂因此,本设计模型能更好地适用于实际工况,为今后带衬里的矩形容器的设计提供参考㊂[参考文献][1]NB/T47003.1 2009,钢制焊接常压容器[S].[2]浦广益.ANSYS Workbench基础教程与实例详解(第二版)[M].北京:中国水利水电出版社,2010. [3]高耀东,宿福存,李震,等.ANSYS Workbench机械工程应用精华30例[M].北京:电子工业出版社,2013.Design and Analysis of Steel Rectangular ContainerHU Jian⁃qingAbstract:The article mainly describes the structure and design method of steel rectangular container.By using the finite element software to analyze the model,the designed equipment is safer and meets the ac⁃tual production and requirements of the project.Key words:steel rectangular container;finite element software;actual production最新电解铝自动出铝系统在京研制成功 由北京核心动力科技有限公司经过十多年努力,研制成功符合电解铝现场出铝要求的 现场优化型天车精准出铝系统”㊂出铝是电解铝生产过程中的关键工序之一,出铝的精度决定了电解槽铝水平的高低,也是节省能源的关键一环㊂由于电解铝现场环境因高粉尘㊁高磁场㊁高酸气㊁高温和高电磁干扰,导致大部分现行自动出铝装置都难以在此环境下长期可靠工作,故障率较高,这个问题一直困扰着电解铝的生产㊂该系统为数字模块化结构,是树状自动化控制系统,混合无线总线模式㊂与现行的出铝方式共享,出铝升级过程不影响生产㊂该系统可自动识别出铝天车㊁出铝电解槽㊁出铝气源口,甚至出铝抬包;可跨区作业,也可以同区多天车工作;出铝过程依据计划出铝量进行全自动实时控制,不受人为因素影响,出铝准确快速,其所有数据均保存于数据库中;系统各参数均由计算机设置,维护方便㊂由于采用了模组结构,系统稳定可靠,维护方便,维修只需更换模块,彻底解决了电解铝出铝现场不能可靠运行的问题,是电解铝厂不可多得的最新出铝系统㊂33。

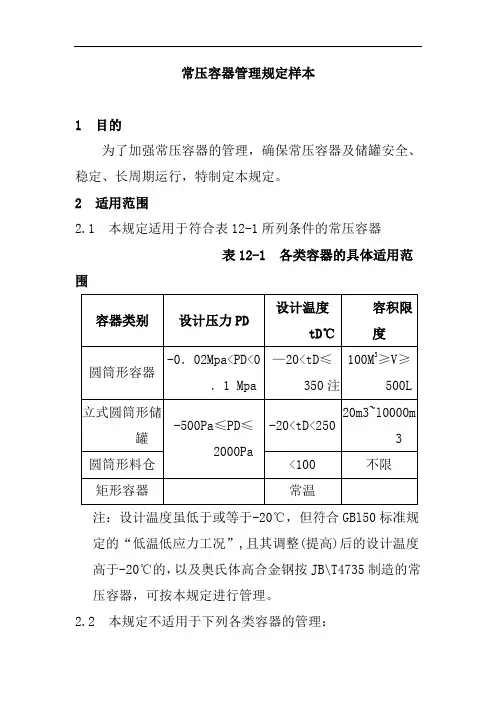

常压容器管理规定样本1 目的为了加强常压容器的管理,确保常压容器及储罐安全、稳定、长周期运行,特制定本规定。

2 适用范围2.1 本规定适用于符合表12-1所列条件的常压容器表12-1 各类容器的具体适用范围注:设计温度虽低于或等于-20℃,但符合GBl50标准规定的“低温低应力工况”,且其调整(提高)后的设计温度高于-20℃的,以及奥氏体高合金钢按JB\T4735制造的常压容器,可按本规定进行管理。

2.2 本规定不适用于下列各类容器的管理:2.2.1 直接受火焰加热的容器;2.2.2 受核辐射作用的容器;2.2.3 盛装毒性为极度或高度危害介质的容器;2.2.4 直接埋入地下的容器;2.2.5 可升降气柜;2.2.6 经常搬运的容器;2.2.7 计算容积小于500L的容器。

3 编制依据3.1 GBJ128《立式圆筒形钢制焊接油罐施工及验收规范》3.2 SHS01011《钢制常压容器维护检修规程(试行)》3.3 SHS01012《常压立式圆筒形钢制焊接储罐和湿式气柜使用维护检修规程(试行)》3.4 SYJl016《炼油厂设计规范汇编(第四分册)》3.5 《常压容器管理规定》(试行)3.6 JB/T4735-1997《钢制焊制常压容器》4 术语和定义4.1 常压容器:是圆筒形容器、立式圆筒形储罐、矩形容器、圆筒形料仓的统称。

4.2 三同时:指新建、改建、扩建的基本建设项目,技术改造项目,区域或自然资源开发项目,其防治污染和生态破坏的设施,必须与主体工程同时设计、同时施工、同时投产使用。

5 工作职责5.1 机动部5.2.1 贯彻执行国家和公司有关常压容器管理的制度、规定、规程和标准,建立健全管理体系,组织或参与常压容器设计、购置、安装、使用、修理、改造,更新和报废等各个环节的全过程管理,保证常压容器安全、稳定、长周期运行。

5.1.2 参与新、改、扩建项目中常压容器的设计方案审查和竣工验收。

5.1.3 针对常压容器设备运行过程中存在的问题,组织技术攻关,推广应用新技术、新工艺、新结构、新材料,不断提高常压容器设备的技术管理水平。

《大容规》与《固容规》主要变化容对照

1 / 11

2 / 11

3 / 11

4 / 11

5 / 11

6 / 11

7 / 11

8 / 11

(3)单独出厂并且具有焊缝的筒节、封头与球壳板,或者采用焊接方法连接的换热管束。

进展监检,可降低封头价格,节约本钱并且到货期大大缩短。

附件C 现已修改为质量证明文件中

需将压力容器铭牌中“质量证明书〞改为“质量证明文件〞。

规程施行时间

旧规程中有关固定式压力容器的规定同

时废止。

2016年10月1日《大容规》正式实施后以上条款开场实施

注:1、以上《大容规》有关变化的正式实施需根据国家质检总局在以后下发的实施意见后视具体规定执行。

9 / 11

10 / 11

11 / 11。

大型矩形容器的设计

刘佩铭

【期刊名称】《化工设计通讯》

【年(卷),期】2017(43)6

【摘要】介绍了较大型矩形容器F型和G型,结合实例针对F和G型矩形容器进行设计计算,并比较了两类容器的特点.

【总页数】2页(P101-102)

【作者】刘佩铭

【作者单位】中国石油集团东北炼化工程有限公司吉林设计院,吉林吉林 132002【正文语种】中文

【中图分类】TE953

【相关文献】

1.海洋平台大型矩形常压容器的框架结构式设计方法 [J], 储乐平;孙章权

2.大型矩形容器的加强结构优化设计 [J], 孟利宏

3.大型钢制矩形常压容器有限元分析设计 [J], 程新宇

4.大型无底座矩形容器整体吊装加强技术及应用 [J], 马成;邓记松;郭志芳

5.一种大型矩形容器的结构设计 [J], 龚明明;陈中书

因版权原因,仅展示原文概要,查看原文内容请购买。

一、计算书格式*

1、按照项目规定格式设计封面。

2、设计数据及基础资料:

设计压力:2.7kPaG;

设计温度:50℃;

工作压力:ATM.;

工作温度:AMB.

试验压力:10kPaG;

保温材料:岩棉,厚度75mm;

腐蚀裕度:碳钢或低合金钢选取3mm,不锈钢选取0mm。

结构参数:长(L)x宽(W)x高(L)按照数据表及最新版P&ID内壁净尺寸输入;

3、材料选取:

∙壁板材料按GB6654-1996的16MnR的要求;数据表中用不锈钢的,其材质选用按GB/T4237-1992的0Cr18Ni9的要求。

∙接管规格按GB8163-1999,材料20#的要求;数据表中用不锈钢的,其材质选用GB/T14976-2002,材料0Cr18Ni9。

∙法兰规格按ANSI B16.5,材质按16Mn/JB4726-2000;数据表中用不锈钢的,其材质按JB4728-2000的0Cr18Ni9的要求。

∙弯头规格按ANSI B16.9,ANSIB16.28,材质按20#/JB4726-2000;数据表中用不锈钢的,其材质选用按JB4728-2000的0Cr18Ni9的要求。

∙垫片材料选用不含石棉的石墨垫片或不锈钢缠绕垫片。

4、开口补强:

D N80尺寸以上的需进行开口补强。

补强圈与壁板选取相同材质、壁厚。

5、吊耳材质按GB3274-1988,材料Q235-A;吊耳垫板与筒体选取相同材质。

二、图纸要求*

一)、设计数据栏

1、设计压力:2.7kPaG,或最新版P&ID的要求。

2、设计温度:50℃,或按照有关数据表及最新版P&ID的要求。

3、工作介质:按照数据表中给定的填写。

4、容积:由软件自动计算生成。

5、腐蚀裕度:碳钢或低合金钢选取3mm。

不锈钢选取0mm。

6、试验压力:10kPaG。

7、焊缝系数φ:0.85。

8、壁厚:按照计算书中计算结果填写,单位为mm。

9、材料:壁板:16MnR;型钢:Q235-A。

不锈钢选取0Cr18Ni9。

11、设备质量:干态情况下容器质量(含内件质量),单位:kg。

14、设备充水质量:设备容积与水密度的乘积,单位:kg。

15、保温体质量:单位:kg。

16、设备最大质量:设备质量、设备充水质量及保温体质量之和,单位:kg。

二)、开口说明栏

1、编号:

填写开口的代号:如N(工艺接口,包括电加热器)、K(仪表接口)及M(人孔)H(手孔)等。

2、接管名称:填写接管工艺名称:如进气口, 排污口等。

3、数量:

相同规格、相同名称或相同用途的接管数量。

如K1AB,数量为2。

4、规格:

填写接管法兰的ANSI规格、压力等级及密封面型式;人孔标准,按标准规定的标

记填写。

5、伸出高度:

指容器壁板外表面至法兰密封面或管嘴端部的高度,按下表执行(注:排污口伸出

高度增加80mm):

6、焊接类型:统一用重复利用图纸。

7、备注:

填写接管的SCH值或人孔标准号。

接管SCH值与GB8163-1999接管规格具体如下

三)、技术要求栏:见图纸模板

四)、标题栏:见图纸模板

1、文件编号规定:见标准化图纸文件编号规定

2、图纸比例:和软件形成图形比例一致。

3、文件分类代号规定:见标准化图纸文件编号规定

五)、明细栏

注:明细栏参考以下格式填写:

1、编号:应与件号编号一致。

2、名称:作相应修改。

3、数量:相同零、部件数量。

4、型号与规格:材料名称及规格。

图形生成后,此栏的法兰要改成ASME B16.5的相应规格,材质为16Mn。

人孔及其它内件标准要修改成规定的现行标准。

5、质量:单件零部件只填“小计”栏;多数量零部件,“单件”栏及“小计”栏均填写。

6、备注:填写零部件所用材料或规格的标准号,或者填写零部件的分图号。

7、总质量:填写设备干态质量。

应和“设计数据”中的“设备质量”一致。

六)、图面的规定

1、主视图应是设备的主操作面;

2、设备设计基准线:

水平方向以底板左侧边缘为0mm;

垂直方向以底座型钢的下底面边缘为0mm。

3、图纸中的文字应统一,字型为VCADHZ。

4、容器支座上要加两个接地端子,材料为1Cr18Ni9。

5、图纸尺寸标注分三层,由内向外依次为:

∙第一层:零部件序号,用“\__”,横线上加数字标识,“\__”为细实线;

∙第二层:尺寸线,用短线加箭头标识,尺寸字高3mm,宽高比0.7,箭头长3mm;

∙第三层:接管编号,用“○”形内加接管代号标识,“○”为直径10mm的圆。

6、选用型材,材料选取Q235-A,规格按照以下标准选取:

∙热轧等边角钢GB9787-88

∙热轧不等边角钢GB9788-88

∙热轧工字钢GB706-88

∙热轧槽钢GB707-88

7、紧固件要求:

∙法兰用等长双头螺栓,标准号GB901-88,材料35CrMoA钢,8.8级,镀镉。

∙六角头螺栓,标准号GB5782-2000,材料35CrMoA钢,8.8级,镀镉。

∙I型六角头螺母,标准号GB6170-2000,材料35钢,8级,镀镉。

∙用于内部件固定的螺栓,材料0Cr18Ni9Ti钢,6.8级。

∙用于内部件固定的螺母,材料0Cr18Ni9Ti钢,6级。

∙设备法兰用等长双头螺栓,标准号JB4707-2000,材料35CrMoA钢,8.8级,镀镉。

8、人孔用垫片,按照选用的人孔标准选取。

三、结构设计等其他要求

1、容器侧面人孔部位的内壁上方应设置把手;或根据需要设置梯子或踏步。

人孔位置应

设置在进出方便的地方。

2、材料清单各栏中所填写内容应和图纸中的相应内容一致,加工余量不用考虑。

3、图纸目录应包括设备中所有图纸及技术文件。