全因子设计

- 格式:ppt

- 大小:3.35 MB

- 文档页数:52

实验设计中的全因子设计实验设计是研究人员用来测试和验证科学假设的过程。

全因子设计是实验设计中的一种方法,旨在确定所有影响试验结果的因素。

通过这种设计方法,研究人员可以确定最佳条件来实现预定的实验目标。

一、全因子设计的概念全因子设计考虑了试验中所有可能影响结果的因素,如变量的不同水平、可能存在的随机误差和处理模式。

该方法使研究人员能够确定这些因素中哪些对结果产生重要影响,然后可以集中精力研究那些最为重要的因素。

二、实验设计中的因子在实验设计中,因子是指影响结果的变量。

因子可以是离散的,如药物剂量,也可以是连续的,如体重或时间。

因子通常被设计为两个或多个水平,以便确定其中哪些水平对实验结果有影响。

三、全因子设计的步骤全因子设计的步骤包括以下内容:1、确定实验问题首先,要确定要解决的问题和需要验证的假设。

这可以帮助确定应该对哪些因素进行研究。

2、确定因素及其水平接下来,需要确定所有可能影响试验结果的因素。

这些因素可以是独立变量,也可以是环境变量。

然后,需要确定每个因素的水平。

3、设计试验设计试验是选择如何排列因素和水平的过程。

研究人员需要决定如何组合因素和水平,以便能够检查这些因素对结果的影响。

4、实施实验实施实验时,需要记录因素以及每个组合的结果。

此外,还需要观察是否存在随机误差。

5、分析数据最后,研究人员将分析实验数据以确定哪些因素是最重要的,并推导出与这些因素相关的模型。

四、全因子设计与其他实验设计方法的比较与其他实验设计方法相比,全因子设计非常强有力。

它可以确定所有影响实验结果的因素,并可以检查这些因素的所有水平。

其他实验设计方法通常不能同时处理所有因素。

由于全因子设计可以检查所有可能的因素,所以它可能需要更多的实验数据和更高的成本。

但是,这种设计可以更好地解释试验结果,并提供更多的统计信息。

五、全因子设计的应用全因子设计可以应用于广泛的研究领域,包括医学、生物学、化学和工程学等。

凭借它广泛涉及的研究领域,全因子设计的应用远不止于这些,还可以用于其他任何需要研究多个相互作用因素的领域中。

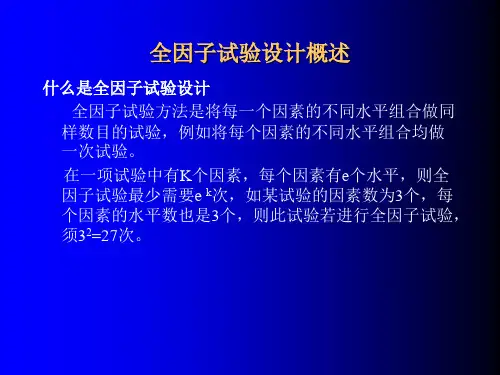

全因子设计和部分因子设计什么是因子设计?因子设计是一种设计试验,用于同时研究多个因子对响应的可能效应。

在执行试验时,同时改变所有因子的水平(而不是一次改变一个)允许您研究因子之间的交互作用。

在下图中,每个点都表示因子水平的一个唯一组合。

双因子设计•因子 A 的 2 个水平•因子 B 的 3 个水平3 因子设计每个因子的 2 个水平可以运行全因子设计,也可以运行因子设计的一部分。

注意当您拥有具有中心点的因子设计时,可以检验响应曲面的弯曲。

但是,您无法对中心点以外任何其他位置的弯曲进行建模。

换句话说,您只能计算设计中角点和中心点处的拟合值,因此无法创建等值线图。

模型中必须有二次项(例如,平方项),才能对整个响应曲面的弯曲进行建模。

对于响应曲面设计可以这样做。

您可以使用轴点增强因子设计,以便从因子设计创建中心复合响应曲面设计。

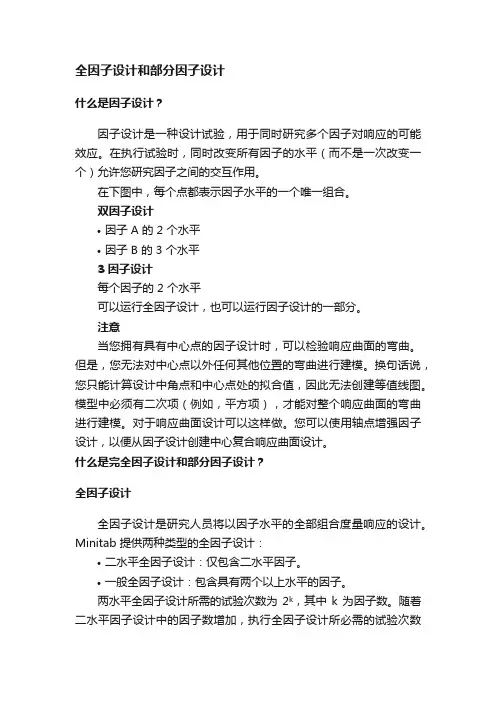

什么是完全因子设计和部分因子设计?全因子设计全因子设计是研究人员将以因子水平的全部组合度量响应的设计。

Minitab 提供两种类型的全因子设计:•二水平全因子设计:仅包含二水平因子。

•一般全因子设计:包含具有两个以上水平的因子。

两水平全因子设计所需的试验次数为 2k,其中 k 为因子数。

随着二水平因子设计中的因子数增加,执行全因子设计所必需的试验次数也将快速增加。

例如,有6 个因子的二水平全因子设计需要64 次试验;有 9 个因子的设计需要 512 次试验。

1/2 部分的部分因子设计只需要这些试验的一半。

部分因子设计部分设计是实验者只执行全因子设计中的选定试验游程子集或部分试验游程的设计。

当资源有限或设计中的因子数很大时,部分因子设计是一种很好的选择,因为它们比全因子设计使用的试验次数要少。

部分因子设计使用全因子设计的子集,因此一些主效应与双向交互作用混杂,而且不能与高阶交互作用的效应中分开。

通常,试验中会假设高阶效应可忽略,以便通过少数几个游程获得有关主效应和低阶交互作用的信息。

doe实验设计的分类Doe实验设计的分类Doe实验设计是一种常用的实验设计方法,用于确定多个因素对实验结果的影响程度,并找出最佳的因素组合。

根据实验设计的目标和需求,Doe实验设计可以分为全因子设计、部分因子设计和最小二乘回归设计等多种分类。

下面将对这些分类进行详细介绍。

一、全因子设计全因子设计也称为全面实验设计,是指将所有可能的因素水平组合都纳入实验中进行观测和测量。

全因子设计适用于因素较少、水平较低的情况下,可以全面了解各个因素对实验结果的影响。

全因子设计的优点是可以得到所有可能因素组合的效应信息,但缺点是实验次数较多,实验成本较高。

二、部分因子设计部分因子设计是指在实验过程中只考虑部分因素的影响,并将其他因素固定在某个水平上。

通过对部分因子进行设计和调整,可以研究和分析这些因子对实验结果的影响。

部分因子设计适用于因素较多、水平较高的情况下,可以减少实验次数和实验成本,但可能会忽略其他因素的影响。

三、最小二乘回归设计最小二乘回归设计是一种通过回归分析来确定各个因素对实验结果影响程度的方法。

最小二乘回归设计适用于因素较多、水平较高的情况下,可以通过建立数学模型来预测和优化实验结果。

最小二乘回归设计的优点是可以通过较少的实验次数得到较准确的结果,但需要对实验数据进行回归分析,对数据处理要求较高。

除了以上三种常见的分类,Doe实验设计还可以根据实验目标和需求进行其他分类,如Taguchi方法、响应面法和人工神经网络等。

这些分类方法都有着各自的优点和适用范围,可以根据实际情况选择合适的实验设计方法。

在实际应用中,选择合适的Doe实验设计分类对于实验结果的准确性和可靠性至关重要。

不同的实验设计分类可以帮助研究人员更好地理解和分析因素对实验结果的影响,从而优化实验过程和提高实验效果。

因此,在进行实验设计时,需要根据实验目标和需求,选择合适的Doe实验设计分类,并合理安排实验方案和参数设置,以确保实验结果的准确性和可靠性。

全因子实验设计及实例操作全因子实验设计是一种多因素实验设计方法,可以同时考虑多个因素对实验结果的影响。

它通过对所有可能的因素水平组合进行测试,以确定各个因素的主效应和交互效应。

以下是全因子实验设计的实例操作步骤:1. 确定需要考察的因素:首先明确需要研究的因素,并确定每个因素的水平。

2. 确定实验设计类型:根据实验目标和可行性,选择适合的实验设计类型,如完全随机设计、组块设计等。

3. 构建试验方案:根据选定的实验设计类型,构建完整的试验方案。

根据因素的水平组合,生成试验样本,并确定试验的随机化顺序。

4. 进行实验:按照试验方案进行实验操作,记录各个因素的水平和实验结果。

5. 数据分析:使用统计分析方法,如方差分析(ANOVA),分析实验结果,得到各个因素的主效应和交互效应。

6. 结果解释和优化:根据数据分析结果,解释各个因素的影响程度,并进行优化设计。

例如,假设我们要研究对某种产品的质量影响的因素有温度(三个水平:低、中、高)、压力(两个水平:低、高)和时间(两个水平:短、长)。

我们选择完全随机设计。

1. 确定因素:温度、压力、时间。

2. 确定实验设计类型:完全随机设计。

3. 构建试验方案:生成所有可能的因素水平组合,例如,6个试验样本可以是:低温、低压力、短时间;中温、低压力、短时间;高温、低压力、短时间;低温、高压力、短时间;中温、高压力、短时间;高温、高压力、短时间。

4. 进行实验:按照试验方案进行实验操作,记录各个因素的水平和产品质量结果。

5. 数据分析:使用方差分析等统计方法,分析实验结果,得到各个因素的主效应和交互效应。

6. 结果解释和优化:根据数据分析结果,解释各个因素对产品质量的影响程度,并进行优化设计,例如确定最佳的温度、压力和时间组合来提高产品质量。

通过全因子实验设计,我们可以全面地了解多个因素对实验结果的影响,从而进行优化和改进。

举例说明全因子设计法全因子设计法,又称为完全因子设计法,是一种在实验设计中有效提高试验效率和减少试验成本的方法。

它通过对所研究因素的各个水平进行全面的组合,从而得到一个能够反映不同水平之间相互作用的试验方案。

本文将通过几个例子来说明全因子设计法的应用。

首先,我们来看一个全因子设计法在药物研发领域的应用。

假设我们要研发一种新的胃药,并且我们关注的因素有药物剂量(A)、服药时间(B)和用药方式(C)。

每个因素有两个水平,分别为高剂量和低剂量、早晨和晚上、以及口服和注射。

我们使用全因子设计法,将这些因素的水平进行全面组合,得到8个试验方案。

通过这些实验,我们可以研究不同因素之间的相互作用,比如剂量和用药方式的交互作用是否会对药效产生影响。

通过分析试验结果,我们可以找到最佳的药物组合方案,从而提高胃药的疗效。

其次,我们来看一个全因子设计法在汽车性能测试中的应用。

假设我们要测试某款汽车的性能,我们关注的因素有发动机排量(A)、汽油型号(B)、轮胎型号(C)和车身重量(D)。

每个因素有三个水平,分别为1.5L、2.0L、2.5L、汽油89号、汽油92号、汽油95号、普通轮胎、高性能轮胎、低滚动阻力轮胎、1.5吨、2吨、2.5吨。

通过使用全因子设计法,我们可以得到36个试验方案,每个方案都包含了各个因素的不同组合情况。

通过对这些试验的进行,我们可以全面了解到各种因素对汽车性能的影响,比如发动机排量和车身重量对车辆加速度和油耗的影响。

通过分析试验结果,我们可以优化汽车的设计,提高其性能和燃油经济性。

再次,我们来看一个全因子设计法在产品质量改进中的应用。

假设我们要改进某种电子产品的质量,我们关注的因素有供应商(A)、工艺流程(B)、原材料(C)和生产设备(D)。

每个因素有四个水平,分别为供应商1、供应商2、供应商3、供应商4、B工艺、C工艺、D工艺、A原材料、B原材料、C原材料、D原材料、设备1、设备2、设备3、设备4。

全因子实验设计及实例操作全因子实验设计是一种广泛应用于工程、科学和质量控制领域的实验设计方法。

它通过在所有可能的因子水平组合上进行实验,从而充分探索各种因素对实验结果的影响,以期找出最佳的因子组合。

下面将详细介绍全因子实验设计的原理和操作步骤,并结合一个实际案例进行解析。

一、全因子实验设计原理全因子实验设计是一种多因素实验设计方法,它要求对每一个可能影响结果的因子和水平进行考虑和实验,以全面地了解它们对实验结果的影响。

在实际操作中,因子的水平一般是离散的,可以是两个水平或多个水平。

对于每个因子的每个水平,都要进行实验,这就意味着实验设计的规模可能会随着因子数量和水平数量的增加而变得很大。

全因子实验设计的优点在于可以充分研究各种因子之间的相互作用,找出最佳因子组合,从而优化实验结果。

二、全因子实验设计的操作步骤1.确定因子和水平:需要明确定义实验中需要考虑的因子,以及每个因子可能的水平。

这一步需要对研究的问题有清晰的认识和界定,确定哪些因子是需要考虑的,并且估计每个因子可能的水平数量。

2.确定实验设计表:根据确定的因子和水平,可以利用全因子实验设计表格来安排所有可能的水平组合。

这些表格通常是根据二进制码(0和1)进行编码的,以便表示每个因子的水平。

3.进行实验:按照实验设计表格中的水平组合,进行实际的实验操作。

在实验过程中,需要记录每个水平组合下的实验结果和观察,以便后续分析和总结。

4.数据分析和解释:通过对实验结果进行统计分析,可以得出各个因子及其水平对实验结果的影响。

也可以利用统计模型来评估各个因子之间的交互作用,以进一步优化因子组合。

5.优化因子组合:在分析实验结果的基础上,可以确定最佳的因子组合,以达到实验的最优效果。

这可能需要进行进一步的实验验证和调整。

三、实例分析假设某公司要研究一个新产品的生产工艺,需要考虑三个因子:温度(高、中、低)、时间(短、中、长)、原料比例(A、B、C)。

每个因子有三个水平,因此共有3^3=27种可能的水平组合。

全因子DOE方法论案例:实验目的:找出影响BOLT GAP的因子,并实现Y不大于15mm1.第一阶段:印证实验目的,创建因子设计1.1输出:BOLT GAP越小越好,并实现Y不大于15mm输入:-1 ,+1压力:800(-1),850(+1)密度:100, 120温度:40,50摩擦力:35,55锤子类型:1, 2液压类型:1, 21.2是否需要中心点?中心点是个曲率因子,其作用如下:--可以做线性和非线性检定--可以帮助实验制造纯噪音--提高检定能力如果中心点不显著说明是线性,如果显著,说明是非线性区间,需要进入深维度研究-响应曲面研究中心点设定原则:--当实验成本不够高,建议加入3个以上中心点,与反复实验搭配考虑--有重复设定,中心点选择3个,无重复设定时,中心点选择5个。

--限制条件:实验情景应是可连续变化的。

结论:因为加入中心点条件限制,存在非连续变化因子,所以决定固定摩擦力(45)、锤子类型(1)、液压类型(1),决定只研究压力、密度、温度三个特性。

加入3个中心点1.3是否需要再现,加入重复或反复?1.3.1定义:--重复:短时间内多取样,不管取多少我们只看均值。

重复的目的,更理想的估算水平中心,取样成本如果极低,一定要重复3次取样,这样中心评估能力会更加理想。

--反复:是不同时间内的多取样。

反复实验的目的,协助实验制造纯噪音,提高实验的检定能力,如果实验成本不高,建议3次重复实验。

如果反复次数较多,重复次数可以考虑减少。

结论:实验成本低,考虑加入反复2次,重复3次1.4分辨度:全因子实验1.5区组:无1.6随机化:有1.7随机运行或标准序(路径:统计-DOE-因子-创建因子设计),并采集数据压力密度温度Y1 Y2 Y3 Y800 112 50 83 80 99 87.333820 112 40 144 140 132 138.667820 120 50 125 127 140 130.667810 116 45 92 136 83 103.667810 116 45 129 119 87 111.667800 112 50 91 79 94 88.000820 120 40 116 121 94 110.333800 120 50 118 98 90 102.000820 112 50 135 149 137 140.333820 112 50 131 140 142 137.667820 112 40 113 110 136 119.667800 120 40 82 116 113 103.667820 120 50 99 159 118 125.333800 112 40 82 101 87 90.000800 120 40 107 126 116 116.333820 120 40 159 118 108 128.333800 112 40 114 92 109 105.000800 120 50 116 111 71 99.333810 116 45 134 132 130 132.0002。