无铅制程作业注意事项及管控重点

- 格式:xls

- 大小:48.00 KB

- 文档页数:3

一、锡膏丝印工艺要求1、解冻、搅拌首先从冷藏库中取出锡膏解冻至少4小时,然后进行搅拌,搅拌时间为机械2分钟,人手3分钟,搅拌是为了使存放于库中的锡膏产生物理分离或因使用回收造成金属含量偏高使之还原,目前无铅锡膏Sn/Ag3.0/Cu0.5代替合金,比重为7.3,Sn63/Pb37合金比重为8.5因此无铅锡膏搅拌分离时间可以比含铅锡膏短。

2、模板不锈钢激光开口,厚度80-150目(0.1-0.25mm)、铜及电铸Ni模析均可使用。

3、刮刀硬质橡胶(聚胺甲酸酯刮刀)及不锈钢金属刮刀。

4、刮刀速度\角度每秒2cm-12cm。

(视PCB元器件大小和密度确定);角度:35-65℃。

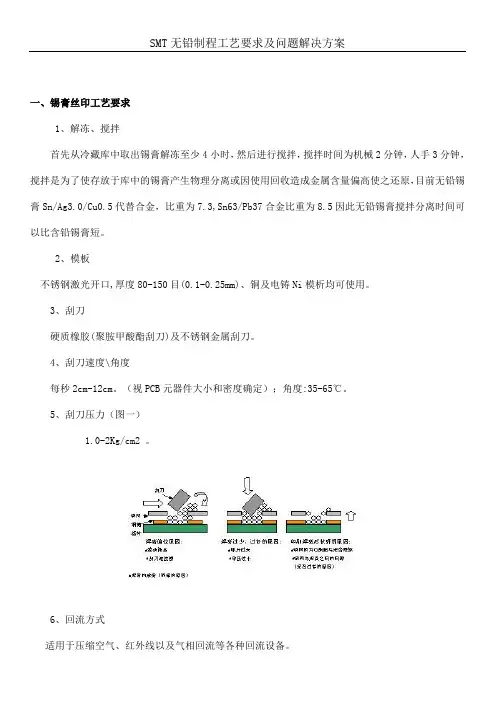

5、刮刀压力(图一)1.0-2Kg/cm2 。

6、回流方式适用于压缩空气、红外线以及气相回流等各种回流设备。

7、工艺要求锡膏丝印工艺包括4个主要工序,分别为对位、充填、整平和释放。

要把整个工作做好,在基板上有一定的要求。

基板需够平,焊盘间尺寸准确和稳定,焊盘的设计应该配合丝印钢网,并有良好的基准点设计来协助自动定位对中,此外基板上的标签油印不能影响丝印部分,基板的设计必需方便丝印机的自动上下板,外型和厚度不能影响丝印时所需要的平整度等。

8、回流焊接工艺回流焊接工艺是目前最常用的焊接技术,回流焊接工艺的关键在于调较设置温度曲线。

温度曲线必需配合所采用的不同厂家的锡膏产品要求。

二、回流焊温度曲线本文推荐的无铅回流焊优化工艺曲线说明(如图二):推荐的工艺曲线上的四个重要点:1、预热区升温速度尽量慢一些(选择数值2-3℃/s),以便控制由锡膏的塌边而造成的焊点桥接、焊球等。

2、活性区要求必须在(45-90sec、120-160℃)范围内,以便控制PCB基板的温差及焊剂性能变化等因数而发生回流焊时的不良。

3、焊接的最高温度在230℃以上保持20-30sec,以保证焊接的湿润性。

4、冷却速度选择在-4℃/s。

回流温度曲线如下:(图二)图二中红色曲线推荐对焊点亮度要求的客户回流曲线湿度变化说明:1、焊锡膏的焊剂在湿度升至100℃时开始熔化(开始进入活性时期),焊锡膏在活化区的主要作用是将被焊物表面的氧化层去掉,如果活性区的时间过长,焊剂会蒸发挥过快,也会造成焊点表面不光滑,有颗粒状。

无铅制程导入面临问题及解决方案1 引言实施无铅化电子组装,许多企业并不主动,而是在各种压力下才转为无铅化生产。

外来压力主要包括法令规定、环保要求、市场利益、用户需求、有害物质回收处理和无铅技术方面等。

无铅化电子组装实施5步法,即:〔1〕选择正确的物料和设备,〔2〕定义制程工艺;〔3〕建立可靠的制造工艺:收集分析数据,排除制程中缺陷;〔4〕执行无铅化生产:生产开始后仔细跟踪制程并作必要的调整;〔5〕控制并改良制程:持续不断的跟进、监控和分析数据,并良好控制整个制程。

2 物料选择2.1 PCB无铅化制造中涉及许多与PCB有关的问题,包括设计、材料和工艺等,特别需要关注和控制的问题有:可焊性及热过程中可焊性的退化问题;较低CTE基材选用问题;合适的焊盘涂层材料选择问题;焊接过程中大尺寸PCB下垂变形问题;高温下基板z轴的热膨胀系数导致通孔可靠性问题;基材高温分解引起的可靠性问题;基材吸水后在高温再流过程中可能导致的内部分层、玻璃纤维和树脂界面接合的退化问题;另外还有兼容性和长期可靠性问题。

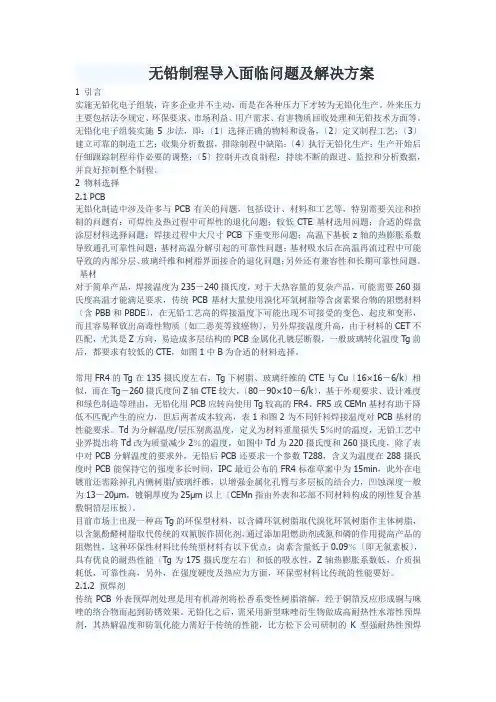

基材对于简单产品,焊接温度为235-240摄氏度,对于大热容量的复杂产品,可能需要260摄氏度高温才能满足要求,传统PCB基材大量使用溴化环氧树脂等含卤素聚合物的阻燃材料〔含PBB和PBDE〕,在无铅工艺高的焊接温度下可能出现不可接受的变色、起皮和变形,而且容易释放出高毒性物质〔如二恶英等致癌物〕,另外焊接温度升高,由于材料的CET不匹配,尤其是Z方向,易造成多层结构的PCB金属化孔镀层断裂,一般玻璃转化温度Tg前后,都要求有较低的CTE,如图1中B为合适的材料选择。

常用FR4的Tg在135摄氏度左右,Tg下树脂、玻璃纤维的CTE与Cu〔16×16-6/k〕相似,而在Tg-260摄氏度间Z轴CTE较大,〔80-90×10-6/k〕,基于外观要求、设计难度和绿色制造等理由,无铅化用PCB应转向使用Tg较高的FR4、FR5或CEMn基材有助于降低不匹配产生的应力,但后两者成本较高,表1和图2为不同钎料焊接温度对PCB基材的性能要求。

无铅制程导入生产线注意事项一、无铅解说:随着欧洲WEEE法规要求在2006年前分阶段废止电子焊接中铅的使用,j****及其它相关国家在努力更早的达到相同的目标,无铅应用在全世界正在呈现迅速增长的势头。

毋庸置疑,无铅焊接带来了一系列的挑战,提出作为一般装配的无铅合金还很新,有关其工艺极限的数据也还很少。

两种主要的合金都是锡一银一铜和锡一铅合金的变本。

这些合金具有较高的熔融温度.对金属表面的熔湿也较慢(在实际焊接中,焊锡很难溶解,时间慢,在没有完全熔接时锡点就已凝固,此为目前制程中最大问题),焊点表面也不如锡─铅焊点光滑,光亮。

能够很好地适用于合铅工艺的助焊剂化学成份未必是适合无铅焊接的最佳选择。

二、无铅合金的手工焊接:1:手工焊接可以使用哪些无铅合金和助焊剂。

目前常用的无铅焊线有锡一银一铜(熔点217-221℃),锡银(熔点221℃)以及锡铜(熔点227℃)。

三种合金全都具有免清洗,可水洗或松香配系,并能控制成极为纤细的线径。

这些合金已用于无铅产品的手工装配,并与无铅合金相容。

2:无铅焊料合金需要使用温度较高的烙铁头吗?使用无铅焊接进行手工焊接并不一定需要较高的焊接温度,烙铁头温度700~800华式度之间即可进行正常焊接。

焊接人员会注意到熔温速度比传统的Sn63焊料慢,此外还可能需要略长的接触时间才能达到良好的焊接效果,焊点终饰外观将会不同,终饰外面略为暗淡,是上述无铅焊料的典型特点。

使用具有较高锡含量无铅焊料容易造成烙铁头腐蚀,因而可能需较为频繁的更换烙铁头。

3:无铅焊点再加工可以使用哪些助焊剂?无铅焊接与Sn63焊接并无不同。

助焊剂有免清洗,可水洗及松香类型,可适应各种焊接和再加工工艺。

可水洗型助焊剂,由于其较高的活化剂浓度而能实现更为有效的焊接,免清洗型焊剂传统上由较弱的有机酸制成,其焊接过程较慢,如果曝露于过度加热环境中则较易失活。

无铅制程的导入已成为现在各电子相关行业必须认真面对的一个总体赵势,无铅制程表象上述讲就是不含铅,还属于环保产品,它相对有铅来讲,无论是制程还是材料要求都需高一些,有些操作技巧需要在作业中克服和改善。

1.0目的为保持无铅波峰焊工艺过程的稳定,实行对缺陷的预防,检验无铅波峰焊制程是否符合产品的焊接质量要求,工艺及制程管控以此规程为依据。

2.0范围本公司使用的无铅波峰焊及无铅波峰焊(以下简称波峰焊)生产的所有产品。

3.0职责3.1PIE:负责工艺文件、日常保养文件的制定;对波峰焊生产过程中的异常问题提供技术支持;无铅锡炉焊锡杂质的含量检测报告分析及异常处理;3.2生产部:负责设备的申购、验收,监控无铅锡炉焊锡杂质的含量、送样检测成分;波峰焊操作人员按本规程要求对波峰焊制程进行监控,执行日常维护保养相关要求;3.3品管部:负责波峰焊生产过程中的稽核。

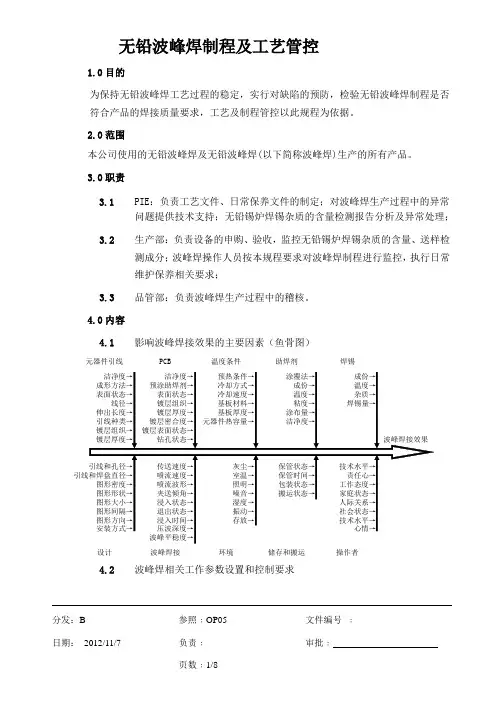

4.0内容4.1影响波峰焊接效果的主要因素(鱼骨图)元器件引线PCB温度条件助焊剂焊锡设计波峰焊接环境储存和搬运操作者4.2波峰焊相关工作参数设置和控制要求分发:B 参照﹕OP05 文件编号﹕4.2.1单板预热温度:单板预热温度指产品的实际温度,波峰焊预热温度设定值以获得合格波峰焊曲线时设定温度为准;4.2.2锡炉温度(无铅):锡炉温度控制在265±5℃,PCB上焊点温度的最低值必须≥235℃;4.2.3如客户或产品对温度曲线参数有单独规定和要求,应根据公司波峰焊设备的实际性能与客户协商确定的标准,以满足客户和产品的要求。

4.3波峰焊基本设置要求;4.3.1波峰类型:如无特别指定,均单独使用二波峰(平流波)进行焊接;4.3.2波峰高度:要求吃锡深度为PCB厚度的1/3~2/3;4.3.3运输速度:1400~1800mm/min;4.3.4夹送倾角:5~5.5度;4.3.5助焊剂喷雾压力:3~5Bar;4.3.6除以上参数设置标准范围外,如客户对其产品有特殊指定要求则由工程师在产品作业指导书上依其规定指明执行。

4.4温度曲线参数控制要求4.4.1PCB的焊接预热温度应在助焊剂厂家推荐的范围内(助焊剂参数资料);4.4.2预热区PCB板温度值为78~120℃(使用CST-2088助焊剂,如更换助焊剂,需参考助焊剂相关参数资料);4.4.3PCB零件面温度必须小于160℃;4.4.4预热区零件面板温的温升斜率每秒4℃以下;4.4.5120℃<Tg<170℃,Ta <120℃( Tg玻璃转换温度, Ta板预热温度);4.4.6浸锡时间:要求控制在3~5秒;4.4.7PCB在波峰焊出口处焊点温度在140℃以下。

無鉛制程之管制點一.進料部分﹐材料如何檢驗?如何標示?如何儲存?1.進料部分材料檢驗﹐已制定相關的檢驗標准﹐已按無鉛要求進行檢驗﹐比如所有無鉛底座﹐在檢驗吃錫度時﹐就采用鍍純錫﹐過迥流焊時采用過無鉛要求的迥流焊溫度曲線﹐但因我司目有能力對重金屬元素進行檢測﹐同時供應商也不愿意每一批都送檢測公司檢測﹐現在目前只能要求供應商提供保証書﹐及變更確認書﹐因無鉛制程非常難控制﹐也不知道供應商制程管能力﹐所以只能定期對供應商進行稽核。

現在正在評估購買檢測儀器的事﹐因儀器費用過高﹐還需進一步評估。

2.已全面要求供應商送料方面﹐必須以無鉛材料作優先進料了。

3.無鉛材料與有鉛材料都有分開儲存﹐無鉛材料所存放的溫度﹐環境都有嚴格的要求﹐防止材料儲存過程中產生感染。

4.材料部分有列出材料削減計划表﹐同時也決定對供方應商進行稽核﹐確保材料無鉛化﹐但沒有儀器檢測﹐只有盡最在努力去管控﹐但還是不能提供100%的保証。

二.制程部分”1.無鉛制程之流程如何管控﹐及QC流程圖無鉛制程從原材料進料到產品出貨都有嚴格的區分管控﹐所有工冶具都有區分開﹐大量生產時﹐將采用專用生產作業線進行作業﹐工作場地環境﹐作業要求都有嚴格的標准。

無鉛制程QC 流程圖流程 負責單位 要求2. 無鉛制程于制程中如何標示?加LF 標示牌﹐專用生產作業線作業。

3. 間接之物如何管制(例如﹐錫爐﹐分裝盤﹐工冶具等物) 所有間接物料工冶都采用新的﹐能符合要求的設備及工具。

4. 檢驗設備及冶具是否無鉛。

可以滿足無鉛要求﹐因為我們采用同樣的工冶具可以制作到含鉛量在1000ppm 以下的產品﹐從而可以証明此工冶具不會感染產品。

1. 查看是否為無鉛材料﹐然后按無鉛材料確認。

2. 是否有變更確認書﹐保証書。

3. 其它要求是否符合我司要求1. 將無鉛材料存入無鉛材料專用區﹐并貼好標簽。

1. 所有工冶具都采用無鉛專用工冶具﹐2. 采用專業生產線作業﹐3. 所有要求﹐嚴格按工程SOP 作業。

无铅产品的工艺流程一、生产无铅锡条、无铅锡线首先作业员需要做什么?1.使用前检查电线线路、水管是否破皮,防止造成伤害。

2.工作时必须戴好防护用具,防止机器运行时造成伤害。

3.刚浇铸好的产品不允许用裸手去拿或碰触。

防止高温伤害,并在铁架挂上高温标示。

4.生产场所因环境和制度要求,不允许打闹。

5.点火开风机时切勿将头伸向灶门,以免热气爆出发生危险;6.不允许将水或带水的原料放入锅内,以防止发生爆锡烫伤身体。

二、生产无铅锡线、无铅锡条的步骤:1.領料确认所领原料是否符合要求的型号、数量和重量,然后开始搬运上货架。

然后记录。

2.下锅首先将此锅型号的锑称重放入锅底,排放均匀,第二天早上降温使用,降温锡块不能有水份,上层放铅,下锅时千万要轻拿轻放,防止用力过大砸坏锅底,原料下完后及时将型号度数记录,同时设定好温度;调定好所有压锅的电源开关。

3.熔化当打渣机停止搅拌,温度设定在规定范围之间,锅面保持禁止状态,温度升到设定温度时通知品管员用測温表进行测温,品管员确认0K后作好记录,同时关电停止升温,然后用屚勺将锅面黄色氧化物漫漫捞岀,确认0K后作好记录。

4.包装过程:首先领岀所包产品度数的对应纸箱,用指定重量法码对其进行效准,然后通知品管员确认0K后开始包装,包装员要换上干净手套,如发现有破损和潮湿的纸箱禁示使用;注意印字要淸晰,然后登记箱数和重量,核对确认后填写好入库单。

5.入库带上入库单和存盘卡由2~3人组成一组将成品锡条拉送成品仓,通知成品仓管将产品和入库单进行核对,经仓管员核对验收无误后,然后按照仓管指定位置轻拿轻放摆放整齐,将卸完货的铁架放在指定区域。

三、生产无铅锡条、无铅锡线时我们需要注意什么?1.在锡未完全熔化前,切勿开搅拌机;2.每次化度数之前,必须先校正天平;3.热火渣打完后,锅边及扇叶上的杂物必须清理掉;4.打渣时,必须用检测工具测量;5.制筒、条时注意造成不必要的不良品;6.清洗模具:用牙刷等;8.注意倒条、倒筒的动作或制作要领,倒的快慢速度;9.注意产品的外观控制;10.随时观察氧化物及抗氧效果:要求品管员不定时进行巡查。

1.0目的为保持无铅波峰焊工艺过程的稳定,实行对缺陷的预防,检验无铅波峰焊制程是否符合产品的焊接质量要求,工艺及制程管控以此规程为依据。

2.0范围本公司使用的无铅波峰焊及无铅波峰焊(以下简称波峰焊)生产的所有产品。

3.0职责3.1PIE:负责工艺文件、日常保养文件的制定;对波峰焊生产过程中的异常问题提供技术支持;无铅锡炉焊锡杂质的含量检测报告分析及异常处理;3.2生产部:负责设备的申购、验收,监控无铅锡炉焊锡杂质的含量、送样检测成分;波峰焊操作人员按本规程要求对波峰焊制程进行监控,执行日常维护保养相关要求;3.3品管部:负责波峰焊生产过程中的稽核。

4.0内容4.1影响波峰焊接效果的主要因素(鱼骨图)元器件引线PCB温度条件助焊剂焊锡设计波峰焊接环境储存和搬运操作者4.2波峰焊相关工作参数设置和控制要求分发:B 参照﹕OP05 文件编号﹕4.2.1单板预热温度:单板预热温度指产品的实际温度,波峰焊预热温度设定值以获得合格波峰焊曲线时设定温度为准;4.2.2锡炉温度(无铅):锡炉温度控制在265±5℃,PCB上焊点温度的最低值必须≥235℃;4.2.3如客户或产品对温度曲线参数有单独规定和要求,应根据公司波峰焊设备的实际性能与客户协商确定的标准,以满足客户和产品的要求。

4.3波峰焊基本设置要求;4.3.1波峰类型:如无特别指定,均单独使用二波峰(平流波)进行焊接;4.3.2波峰高度:要求吃锡深度为PCB厚度的1/3~2/3;4.3.3运输速度:1400~1800mm/min;4.3.4夹送倾角:5~5.5度;4.3.5助焊剂喷雾压力:3~5Bar;4.3.6除以上参数设置标准范围外,如客户对其产品有特殊指定要求则由工程师在产品作业指导书上依其规定指明执行。

4.4温度曲线参数控制要求4.4.1PCB的焊接预热温度应在助焊剂厂家推荐的范围内(助焊剂参数资料);4.4.2预热区PCB板温度值为78~120℃(使用CST-2088助焊剂,如更换助焊剂,需参考助焊剂相关参数资料);4.4.3PCB零件面温度必须小于160℃;4.4.4预热区零件面板温的温升斜率每秒4℃以下;4.4.5120℃<Tg<170℃,Ta <120℃( Tg玻璃转换温度, Ta板预热温度);4.4.6浸锡时间:要求控制在3~5秒;4.4.7PCB在波峰焊出口处焊点温度在140℃以下。

文件編號文件版次A0制作﹕日期﹕無鉛制程作業注意事項倉庫儲存24負責單位IQC 3核准﹕半成品焊接貼片﹑穿線文件名稱原材料進料檢驗工序站別1無鉛制程注意事項管控目的序號產品名稱 1.查看來料包裝是否有明顯的無鉛標示﹔2.確認來料的資料是否齊全(包括保証 書﹑變更確認書或檢驗報告等)﹔1. 檢驗無鉛材料是否符合公司的環境要求﹔2. 防止材料在檢驗過程中所造成的感染及混料。

3.將現有無鉛材料與有鉛材料作區隔放置﹔4.將無鉛原材料分批次進行含鉛量化驗確認﹔5.將檢驗好之原材料分開標示﹐并貼好標簽區分入庫﹔6.所有用于對無鉛材料的檢驗工治具都需貼好標簽﹐并區分存放﹐檢驗工作台要區分使用﹔7.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

防止在半成品焊接過程中﹐人員及工制具的感染。

生產資材生產防止制程中造成感染﹐混料。

2.發料時﹐防止有鉛材料與無鉛材料混料﹐且區分放置﹔4.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

4.焊接時烙鐵的溫度嚴格按照SOP 規格作業。

5.無鉛制程產品與有鉛制程產品要區隔儲存﹔2.作業所用的工治具及輸送工具都必須貼上無鉛專用識別標簽﹔3.查看無鉛材料及產品和有鉛材料及產品的包裝標示是否清楚﹔第1頁﹐共3頁3.嚴禁產線出現混料的現象﹔1.作業人員必須佩戴無鉛制程人員專用識別標簽﹔2.確認制程是否為無鉛制程﹐產品是否有混料﹔3.半成品進行端PIN 焊接時﹐需根據現實情況采取必要措施確寶端PIN 不受到感染。

審核﹕1. 防止無鉛材料在倉庫儲存過程中所造成的感染或混料﹔2.防止無鉛產品在儲存過程中混料。

注意事項1.所有無鉛產品及材料與有鉛制程產品及材料都需分開標示儲存﹔4.其它材料的儲存要求﹐無鉛材料同時具備﹔6.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

1.作業人員必須佩戴無鉛制程人員專用識別標簽﹔文件編號文件版次A0制作﹕日期﹕3.使用的所有工治具均為無鉛制程專用﹐且貼無鉛制程專用標簽區分存放﹔4.烘烤時采用無鉛制程專用烤箱作業﹐不得與有鉛制程產品混合使用烤箱。

文件編號BH-文件版次A 0變壓器無鉛制程作業注意事項1. 作業人員必須佩戴無鉛制程人員專用識別標簽﹔2. 確認制程是否為無鉛制程﹐產品是否有混料﹔3. 檢驗所貼美紋是否有包好﹐美紋膠需包三層﹐端子金屬部分(除內PIN需焊接部位外) 均需完全被包裹4. 首件檢驗﹐并調整好錫爐的錫面高度﹐確認半成品鍍錫是否有感染到外PIN﹔(可用顯微鏡觀看﹐倉庫儲存穿線﹑組立資材生產生產半成品鍍錫(Molding 系列產品)序號文件名稱原材料進料檢驗工序站別1234負責單位IQC變壓器無鉛制程注意事項管控目的變壓器通用1. 檢驗無鉛材料是否符合公司的環境要求﹔2. 防止材料在檢驗過程中所造成的感染及混料。

產品名稱注意事項1. 查看來料包裝是否有明顯的無鉛標示﹔2. 確認來料的資料是否齊全(包括保証 書﹑變更確認書或檢驗報告等)﹔1. 防止無鉛材料在倉庫儲存過程中所造成的感染或混料﹔2.防止無鉛產品有儲存過程中混料。

防止制程中造成感染﹐混料。

防止在半成品鍍錫過程中﹐高溫錫感染到外PIN 。

4. 將無鉛原材料分批次進行含鉛量化驗確認﹔5. 將檢驗好之原材料分開標示﹐并貼好標簽區分入庫﹔6. 所有用于對無鉛材料的檢驗工治具都需貼好標簽﹐并區分存放﹐檢驗工作台要區分使用﹔7. 用于鉛制程的工治具不得同有鉛制程的工治具混合使用。

3. 查看無鉛材料及產品和有鉛材料及產品的包裝標示是否清楚﹔4. 其它材料的儲存要求﹐無鉛材料同時具備﹔3. 將現有無鉛材料與有鉛材料作區隔放置﹔1. 所有無鉛產品及材料與有鉛制程產品及材料都需分開標示儲存﹔2. 發料時﹐防止有鉛材料與無鉛材料混料﹐且區分放置﹔ 料片 必須光亮﹐沒有臟污﹐且90度彎腳處不能有錫熔現象)﹔5. 鍍錫架上需清理干淨﹔禁止使用有鉛制程的工治具在無鉛制程的產品上來回移動﹔6. 禁止使用有鉛制程的工治具在無鉛制程的產品上來回移動﹔7. 用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

文件編號文件版次A 0審核制作日期

變壓器無鉛制程作業注意事項

1. 作業人員必須佩戴無鉛制程人員專用識別標簽﹔

2. 確認制程是否為無鉛制程﹐產品是否有混料﹔

3. 檢驗所貼美紋是否有包好﹐美紋膠需包三層﹐端子金屬部分(除內PIN需焊接部位外) 均需完全被包裹

4. 首件檢驗﹐并調整好錫爐的錫面高度﹐確認半成品鍍錫是否有感染到外PIN﹔(可用顯微鏡觀看﹐倉庫儲存穿線﹑組立資材生產生產

核准半成品鍍錫(Molding 系列產品)序號文件名稱原材料進

料檢驗工序站別1234負責單位IQC

變壓器無鉛制程注意事項管控目的變壓器通用1. 檢驗無鉛材料是否符合公司的環境要求﹔2. 防止材料在檢驗過程中所造成的感染及混料。

產品名稱注意事項1. 查看來料包裝是否有明顯的無鉛標示﹔2. 確認來料的資料是否齊全(包括保証 書﹑變更確認書或檢驗報告等)﹔1. 防止無鉛材料在倉庫儲存過程中所造成的感染或混料﹔2.防止無鉛產品有儲存過程中混料。

防止制程中造成感染﹐混料。

防止在半成品鍍錫過程中﹐高溫錫感染到外PIN 。

4. 將無鉛原材料分批次進行含鉛量化驗確認﹔5. 將檢驗好之原材料分開標示﹐并貼好標簽區分入庫﹔6. 所有用于對無鉛材料的檢驗工治具都需貼好標簽﹐并區分存放﹐檢驗工作台要區分使用﹔7. 用于鉛制程的工治具不得同有鉛制程的工治具混合使用。

3. 查看無鉛材料及產品和有鉛材料及產品的包裝標示是否清楚﹔4. 其它材料的儲存要求﹐無鉛材料同時具備﹔3. 將現有無鉛材料與有鉛材料作區隔放置﹔1. 所有無鉛產品及材料與有鉛制程產品及材料都需分開標示儲存﹔2. 發料時﹐防止有鉛材料與無鉛材料混料﹐且區分放置﹔ 料片 必須光亮﹐沒有臟污﹐且90度彎腳處不能有錫熔現象)﹔5. 鍍錫架上需清理干淨﹔禁止使用有鉛制程的工治具在無鉛制程的產品上來回移動﹔

6. 禁止使用有鉛制程的工治具在無鉛制程的產品上來回移動﹔

7. 用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

5. 無鉛制程產品與有鉛制程產品要區隔儲存﹔6. 用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

1. 作業人員必須佩戴無鉛制程人員專用識別標簽﹔

2.

作業所用的工治具及輸送工具都必須貼上無鉛專用識別標簽﹔4. 用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

第1頁﹐共3頁

第2頁﹐共3頁

3. 嚴禁產線出現混料的現象﹔。