极限与配合基础知识汇总

- 格式:doc

- 大小:2.53 MB

- 文档页数:16

《极限配合与技术测量基础》复习要点:

§1-1基本术语及其定义

一、孔和轴

二、尺寸的术语及其定义

三、极限尺寸

四、偏差与公差的术语及其定义

1.偏差2、尺寸公差3、零线与尺寸公差带

五、配合的术语及其定义

1.配合间隙与过盈配合的类型

§1-3 公差带与配合的选用

一、公差等级的选用二、配合制的选用三、配合种类的选用

§2-1 技术测量基本知识

一、计量的单位

§2-7 计量器具的维护和保养

§3-1 概述

一、零件的几何要素二、形位公差的项目及符号

§3-3 形位公差的应用和解读

一、形状公差二、形状或位置公差三、位置公差

四、形位公差解读综合举例

§4-1 表面粗糙度概念和评定参数

一、表面粗糙度的概念二、表面粗糙度的评定参数

§5-2 螺纹几何参数误差对螺纹互换性的影响

一、普通螺纹结合的基本要求二、螺纹几何参数误差对螺纹互换性的影响。

【机械制图】极限与配合的基本知识及举例1、互换性互换性是指按同一零件图生产出来的零件,不经任何选择或修配,就能顺利地同与其相配的零部件装配成符合要求的成品的性质。

零件具有互换性,既便于装配和维修,也有利于组织生产协作,提高生产率。

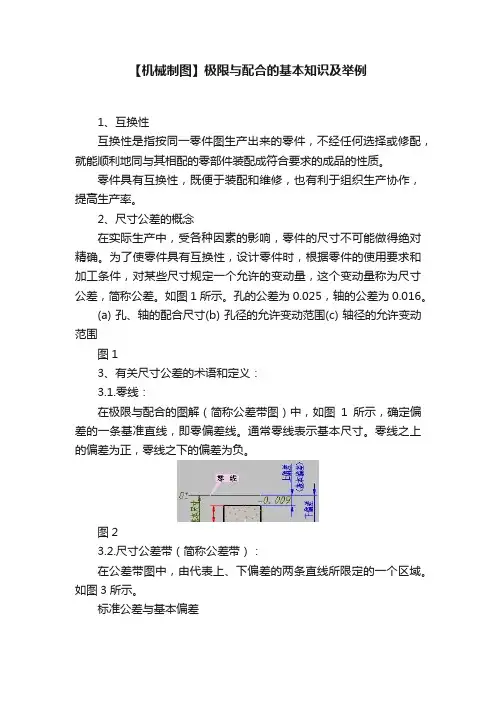

2、尺寸公差的概念在实际生产中,受各种因素的影响,零件的尺寸不可能做得绝对精确。

为了使零件具有互换性,设计零件时,根据零件的使用要求和加工条件,对某些尺寸规定一个允许的变动量,这个变动量称为尺寸公差,简称公差。

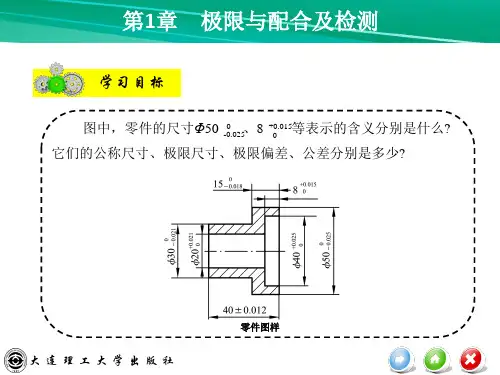

如图1所示。

孔的公差为0.025,轴的公差为0.016。

(a) 孔、轴的配合尺寸(b) 孔径的允许变动范围(c) 轴径的允许变动范围图13、有关尺寸公差的术语和定义:3.1.零线:在极限与配合的图解(简称公差带图)中,如图1所示,确定偏差的一条基准直线,即零偏差线。

通常零线表示基本尺寸。

零线之上的偏差为正,零线之下的偏差为负。

图23.2.尺寸公差带(简称公差带):在公差带图中,由代表上、下偏差的两条直线所限定的一个区域。

如图3所示。

标准公差与基本偏差图3标准公差:国家标准表列的,用来确定公差带大小的任一公差。

基本偏差:国家标准表列的,用来确定公差带相对于零线位置的上偏差或下偏差,一般为靠近零线的那个偏差,如图3所示。

国家标准规定由标准公差和基本偏差来确定公差带。

标准公差确定公差带的大小,基本偏差确定公差带相对于零线的位置。

4、公差等级与标准公差系列公差等级是用来确定尺寸的精确程度的。

国家标准将公差等级分为20级,即IT01、IT1、IT2……IT18。

IT表示标准公差,数字表示公差等级。

IT01级的精确度最高,以下逐级降低。

标准公差的数值取决于公差等级和基本尺寸,其选取请参考有关国家标准。

5、基本偏差系列基本偏差一般是指上、下偏差中靠近零线的那个偏差。

国家标准规定了基本偏差系列,如图4所示。

根据不同的基本尺寸和基本偏差代号可以确定轴与孔的基本偏差数值(见有关国家标准)。

极限与配合知识点总结一、极限的定义和性质1. 极限的定义当自变量x无限接近于某一特定值a时,函数f(x)的取值也无限接近于某一特定值L,我们称L为当x趋于a时函数f(x)的极限,记作lim(x->a)f(x)=L。

其中,x->a表示x无限接近于a,L表示函数f(x)的极限值。

2. 极限的性质(1)唯一性:如果极限存在,则极限值唯一。

(2)有界性:如果函数f(x)在x趋于a时有极限L,则f(x)在x趋于a的邻域内有界。

(3)保号性:如果函数f(x)在x趋于a的邻域内有界且趋近于某一值L,则L的左右邻域内函数f(x)的取值要么都大于L,要么都小于L。

二、极限存在的条件及运算法则1. 极限存在的条件(1)左极限和右极限相等。

(2)夹逼定理成立。

(3)函数在某一点的邻域内有界且趋近于某一值。

2. 极限的运算法则(1)和差法则:lim(x->a)[f(x)±g(x)]=lim(x->a)f(x)±lim(x->a)g(x)。

(2)积法则:lim(x->a)[f(x)×g(x)]=lim(x->a)f(x)×lim(x->a)g(x)。

(3)商法则:lim(x->a)[f(x)/g(x)]=lim(x->a)f(x)/lim(x->a)g(x)(前提是lim(x->a)g(x)≠0)。

三、导数的定义和性质1. 导数的定义函数y=f(x)在点x处的导数定义为:f'(x)=lim(h->0)[f(x+h)-f(x)]/h。

其中,h表示自变量x 的增量,f(x+h)-f(x)表示函数值的增量,f'(x)表示函数在点x处的导数。

2. 导数的性质(1)可导性与连续性:函数在某一点可导,则该点连续;函数在某一点连续,则该点可导。

(2)导数的代数运算性质:导数具有加法、减法、乘法和除法的代数运算法则。

一、名词解释1、加工误差:零件的实际尺寸和理论上的绝对准确尺寸之差称为加工误差。

2、尺寸误差:加工后零件某处的实际尺寸对理想尺寸的偏差量。

3、形状误差:加工后零件上实际的线或面对理想形状的偏差量。

4、位置误差:实际零件形体上的点、线、面对各自要求的理想方向和理想位置的偏差量。

5、表面轮廓误差:零件加工表面上的较小间距和峰谷所组成的微观几何形状对理想轮廓的偏差量。

6、公差:零件的尺寸、几何形状、几何位置关系及表面轮廓参数数值允许变动的范围。

7、互换性:在制成同一规格的零件中,不需要作任何挑选或附加加工就可以直接使用,组装成部件或整机,并能到达设计要求。

8、孔:通常指工件的圆柱形内表面,也包括非圆柱形内表面(由两个平行平面或切面形成的包容面)9、轴:通常指工件的圆柱形外表面,也包括非圆柱形外表面(由两个平行平面或切面形成的被包容面)10、尺寸:以特定单位表示线性尺寸的数值。

11、基本尺寸:零件的基本尺寸是设计时给定的,是根据零件的使用要求,通过计算、实验或经验确定的。

12、实际尺寸:通过测量获得的某一孔、轴的尺寸。

13、局部实际尺寸:一个孔或轴的任意横截面中的任一距离,即在任何两相对点之间测得的距离。

14、极限尺寸:一个孔或轴允许的尺寸的两个界限值。

15、尺寸偏差:某一尺寸(实际尺寸、极限尺寸)减去其基本尺寸所得的代数差。

16、上偏差:最大极限尺寸减去其基本尺寸所得的代数差。

17、下偏差:最小极限尺寸减去其基本尺寸所得的代数差。

18、极限偏差:上偏差、下偏差称为极限偏差。

19、尺寸公差:允许尺寸的变动量,大小等于最大极限尺寸与最小极限尺寸之差,或上偏差与下偏差之差。

20、配合:基本尺寸相同、相互结合的孔和轴公差带之间的位置关系。

21、间隙配合:孔的尺寸减去相配合的轴的尺寸之差为正值,即具有间隙(包括最小间隙等于零)的配合。

22、过盈配合:孔的尺寸减去相配合的轴的尺寸之差为负值,即具有过盈(包括最小过盈等于零)的配合。

《极限与配合》基础知识前言国家标准《极限与配合》是一项涉及面广、影响深远的重要基础标准。

它的应用几乎涉及国民经济的各个部门,特别对于机械工业具有更重要的作用。

现代化的机械工业要求机器散件具有互换性,以便在装配时不经选择和修配就能达到预期的的配合性能,从而有利于机械工业广泛地组织协作、进行高效率的专业化生产。

为使散件具有互换性,必须保证散件的尺寸、几何形状和相互位置以及表面粗糙度技术要求的一致性。

就尺寸而言,互换性要求尺寸的一致性,但并不是要求散件都准确地制成一个指定的尺寸,而只是要求在某一合理的范围之内。

对于相互结合的散件,这个范围既要保证相互结合的尺寸之间形成一定的关系,以满足不同的使用要求;又要在制造上是经济合理的,这样就形成了“极限与配合”的概念。

由此可见,“极限”是用于协调机器散件使用要求与制造经济性之间的矛盾;“配合”则是反映散件组合时相互之间的关系。

因此,极限与配合决定了机器散件相互配合的条件和状况,直接影响到产品的精度、性能和使用寿命,它是评定产品质量的重要技术指标。

极限与配合的标准化,是使机械工业能广泛组织专业化协作生产、实现互换性的一个基本条件,对发展我国机械工业起着极为重要的作用。

由于极限与配合标准应用广泛,影响深远,涉及到各个工业部门,所以国际标准化组织(ISO)和世界各主要工业国家对它都给予高度的重视,并认为它是特别重要的基础标准之一。

东江科技(深圳)有限公司目前正在积极推行从设计、制造、试模、运输、保养、品检等一系列环节上的标准化工作,《极限与配合》则是我们建立所有这些标准的一个基础性工作。

一、极限与配合的发展与现状1.极限与配合制的萌芽极限与配合制的萌芽出现在资本主义机器大工业生产代替手工业生产的历史变革中。

机器的产生是工业革命的起点,而工业革命则大大促进了机器制造业的发展。

机器的制造由初期的单件生产发展到小批、大批量生产,散件的加工由效率很低的“配件”方式发展到高效率的“互换性”生产,即按分工协作的原则组织生产。

极限与配合基础知识一、名词定义1)、基本尺寸:设计者给定的尺寸称基本尺寸。

基本尺寸通常又称为零线。

2)、实际尺寸:指测量所得的尺寸,由于存在测量误差,所以实际尺寸并非给定尺寸的真值。

3)、极限尺寸:指允许尺寸变化的两个界限值。

其中较大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

它以基本尺寸为基数来确定。

4)、尺寸偏差:某一测量尺寸减其基本尺寸所得的代数差称尺寸偏差,简称偏差。

最大极限尺寸减其基本尺寸所得的代数差称为上偏差(孔为ES,轴为es);最小极限尺寸减其基本尺寸所得代数差称为下偏差(孔为EI,轴为ei)。

上、下偏差统称为极限偏差。

偏差可以为正、负或零。

5)、基本偏差:指用以确定公差带相对于零线位置的上偏差或下偏差,即基本偏差系列的各上、下偏差中靠近零线的那个偏差称基本偏差。

基本偏差只表示公差带的位置,与公差等级无关。

对一定的基本尺寸当基本偏差的代号确定后,不论公差等级是多少,其基本偏差的数值是一样的。

国标对孔、轴各规定了28种基本偏差,分别用大写拉丁字母和小写拉丁字母表示。

其中轴从a至h,基本偏差为上偏差es;从j至zc,基本偏差为下偏差ei。

孔从A 至H,基本偏差为下偏差ES;从J至ZC,基本偏差为上偏差EI。

6)、尺寸公差与标准公差:允许尺寸变动的量称为尺寸公差。

它等于最大极限尺寸与最小极限尺寸代数差的绝对值,也等于上偏差与下偏差代数差的绝对值,简称公差。

用以确定公差带大小的任一公差称标准公差。

标准公差数值是根据不同的尺寸分段和公差等级,按规定的标准公式计算后化整而得。

7)、公差等级与尺寸精度:确定尺寸精确程度的等级称公差等级。

属于同一公差等级的公差,对所有基本尺寸,虽数值不同,但具有同等的精确程度。

国标规定了20个标准公差等级,即IT01、IT02、・・・..IT18,等级依次降低,公差依次增大。

零件的尺寸精度就是零件要素的实际尺寸接近理论尺寸的准确程度,愈准确者精度愈高,它由公差等级确定,精度愈高,公差等级愈小。

《极限与配合》基础知识前言国家标准《极限与配合》是一项涉及面广、影响深远的重要基础标准。

它的应用几乎涉及国民经济的各个部门,特别对于机械工业具有更重要的作用。

现代化的机械工业要求机器散件具有互换性,以便在装配时不经选择和修配就能达到预期的的配合性能,从而有利于机械工业广泛地组织协作、进行高效率的专业化生产。

为使散件具有互换性,必须保证散件的尺寸、几何形状和相互位置以及表面粗糙度技术要求的一致性。

就尺寸而言,互换性要求尺寸的一致性,但并不是要求散件都准确地制成一个指定的尺寸,而只是要求在某一合理的范围之内。

对于相互结合的散件,这个范围既要保证相互结合的尺寸之间形成一定的关系,以满足不同的使用要求;又要在制造上是经济合理的,这样就形成了“极限与配合”的概念。

由此可见,“极限”是用于协调机器散件使用要求与制造经济性之间的矛盾;“配合”则是反映散件组合时相互之间的关系。

因此,极限与配合决定了机器散件相互配合的条件和状况,直接影响到产品的精度、性能和使用寿命,它是评定产品质量的重要技术指标。

极限与配合的标准化,是使机械工业能广泛组织专业化协作生产、实现互换性的一个基本条件,对发展我国机械工业起着极为重要的作用。

由于极限与配合标准应用广泛,影响深远,涉及到各个工业部门,所以国际标准化组织(ISO)和世界各主要工业国家对它都给予高度的重视,并认为它是特别重要的基础标准之一。

东江科技(深圳)有限公司目前正在积极推行从设计、制造、试模、运输、保养、品检等一系列环节上的标准化工作,《极限与配合》则是我们建立所有这些标准的一个基础性工作。

一、极限与配合的发展与现状1.极限与配合制的萌芽极限与配合制的萌芽出现在资本主义机器大工业生产代替手工业生产的历史变革中。

机器的产生是工业革命的起点,而工业革命则大大促进了机器制造业的发展。

机器的制造由初期的单件生产发展到小批、大批量生产,散件的加工由效率很低的“配件”方式发展到高效率的“互换性”生产,即按分工协作的原则组织生产。

这样就导致标定量规和极限量规的产生,应用标定量规,使互相配合的散件可以分开单独制造,而装配时又可保证配合要求,也就是散件具有一定的互换性。

极限量规的出现,使散件不必按一个确定的尺寸制造,而可以改用由两个极限尺寸构成的范围即按“公差”制造。

通过下列图样上的尺寸标注方法的变化,可以看出极限与配合制发展演变的情况:只标一个基本尺寸(例:Φ10mm)——注明配合的间隙或过盈(例:Φ10mm,间隙0.05mm)——分别注孔与轴的尺寸(例:孔径Φ10mm,轴径Φ9.95mm,用标定量规检验)——注明间隙或过盈范围(例:间隙0.015mm到0.08mm)——分别标注孔与轴的极限尺寸(例:孔|10.003/10.0|mm,轴|9.985/9.95|mm,用极限量规检验)——标注极限偏差(例:孔Φ10mm,轴Φ10)。

2.初期的极限与配合制最早的极限与配合制标准是1902年在英国出现的纽瓦尔(Newall)标准。

而极限与配合制标准作为国家标准,最早的是英国标准B.S.27,发表于1906年。

早期的极限与配合制基本结构都比较简单,它只有基孔制,配合数较少,主要特点是用一个代号或名称表示一对极限偏差,或者说公差带大小与位置是联在一起的,同时用一个代号或名称表示。

所以,初期的极限与配合制都叫极限制。

我们可以用下图表示其基本结构:3.旧的极限与配合制在极限与配合制的发展历史上,德国标准(DIN)中的老极限与配合制占有重要位置,它在总结和继承英、美初期极限与配合制的基础上有较大的发展。

其有以下特点:同时规定了基孔制与基轴制,但优先采用基孔制。

明确提出公差单位的概念,将精度等级与配合代号区分开来,分四个精度等级,各级规定若干配合。

规定了标准基准温度为20℃(68℉)。

原苏联旧极限与配合制(OCT、ГOCT)、日本旧极限与配合制标准(JES)都是参考DIN 极限与配合制标准而制定的。

我国旧的国家标准《公差与配合》(GB159~174-59)是参考原苏联旧极限与配合制制定的。

这些旧的极限与配合制的基本结构可用下图表示:4.国际极限与配合制现在我们使用的极限与配合制是由国际标准化协会ISA(1926年4月成立)负责制定的。

第二次世界大战后,国际标准化组织重建,改名ISO(成立于1947年2月),国际标准化组织建立以后,在“极限与配合制”标准的制定、修订方面,作了大量有益的工作。

这主要包括目前正在使用的标准:国际标准化组织于1988年6月至9月间先后发布了两项国际标准:ISO 286-1-1988《ISO 极限与配合制第1部分:公差、偏差和配合的基础》ISO 286-2-1988《ISO 极限与配合制第2部分:标准公差等级和孔、轴极限偏差数值表》1971年版的国际推荐标准:ISO/R 1938-1-1971《ISO 极限与配合制第1部分:光滑工件的检验》1991年版的国际推荐标准:ISO/R 1938-2-1991《ISO 极限与配合制第2部分:平面工件的检验》1975年版的国际标准:ISO 1829-1975《一般用途公差带的选择》1973年版的国际标准:ISO 2768-1973《未注公差尺寸的允许偏差》1989年底的国际标准:ISO 2768-1-1989《一般公差第1部分:未注出公差的线性和角度尺寸的公差》ISO 2768-2-1989《一般公差第2部分:未注出公差的要素的几何公差》。

国际极限与配合制的基本结构如图所示:这里需要特别提一下极限与配合制中关于长度计量单位的问题。

早在ISA制建立时,在1932~1936年间,大多数欧洲国家都以ISA草案为基础修订了本国极限与配合制。

1953年1~2月,美国、英国和加拿大在纽约召开三国标准化协调会议(ABC协调会),决定从ISA制选取适当配合转换为英制,制定ABC草案,作为英制单位国家的极限与配合制,并先后按此修订了本国极限与配合制。

ISO标准发布后,在1970年以前,美国、英国等英制单位国家都先后修订了本国标准,采用国际ISO极限与配合制。

而在1988年发布的新的极限与配合制国际代替标准ISO 286-1-1988和ISO 286-2-1988这最基础的标准中已经删去了英寸值,其它相应的国际标准中已不再使用英制长度计量单位。

(这对于我们东江正在进行的标准化工作亦有指导意义)5.我国的极限与配合制自1994年开始,我们国家积极采用国际标准,制定、修订了许多国家标准,其中的一部分基础性的标准列举如下:GB/T 1800.1-1997《极限与配合基础第1部分:词汇》是等效国际标准ISO 286-1-1988中“4 术语和定义”部分。

GB/T 1800.2-1998《极限与配合基础第2部分:公差、偏差和配合的基本规定》是等效国际标准ISO 286-1-1988中“5 公差、偏差和配合的代号、标注和解释,6 图解表示,7 基准温度”部分。

GB/T 1800.3-1998《极限与配合基础第3部分:标准公差和基本偏差数值表》是等效国际标准ISO 286-1-1988中“8 基本尺寸至3150mm的标准公差,9 基本尺寸至3150mm的标准偏差,附录A ISO极限与配合制的基础,附录B ISO 286-1应用举例”。

GB/T 1801-1999《极限与配合公差带和配合的选择》是等效国际标准ISO 286-2-1988GB/T 1804-2000《一般公差未注公差的线性和角度尺寸的公差》是等效国际标准ISO 2768-1-1989中未注出公差的线性尺寸的公差部分。

GB/T 3177-1997《光滑工件尺寸的检验》是参照国际标准草案ISO/DIS 1938和法国等国家标准制定的。

GB/T 16857.2-1997《坐标计量学第2部分:坐标测量机的性能评定》是等效国际标准ISO 10360-2-1994《坐标计量学第2部分:坐标测量机的性能评定》。

其中GB/T 1800.1-1997、GB/T 1800.2-1998、GB/T 1800.3-1998三项国家标准是“极限与配合制”中最基础的标准,也是制定其他相关标准的基础,也是我们后面的培训中重点讨论的内容。

二极限与配合基础术语和定义(GB/T 1800.1-1997 eqv ISO 286―1―1998)GB/T 1800.1-1997《极限与配合基础第1部分:词汇》对极限与配合的基本术语作了规定。

我们在制定和编写各种技术标准时,凡涉及极限与配合的词汇时,都必须遵循GB/T 1800.1-1997所确定的术语和定义。

GB/T .1800.1-1977包括正文和一个提示的附录。

在正文中给出了极限与配合方面39条基础性的术语和定义,术语为:轴、基准轴、孔、基准孔、尺寸、基本尺寸、实际尺寸、局部实际尺寸、极限尺寸、最大极限尺寸、最小极限尺寸、极限制、零线、偏差、极限偏差、上偏差、下偏差、基本偏差、尺寸公差、标准公差、标准公差等级、公差带、标准公差因子、间隙、最小间隙、最大间隙、过盈、最小过盈、最大过盈、配合、间隙配合、过盈配合、过渡配合、配合公差、配合制、基轴制配合、基孔制配合、最大实体极限、最小实体极限。

一.有关“轴”、“孔”和“尺寸”的术语定义。

1.轴和孔轴:通常,指工件的圆柱形外表面,也包括非圆柱形外表面(由二平行平面或切面形成的被包容面)。

孔:通常,指工件的圆柱形内表面,也包括非圆柱形内表面(由二平行平面或切面形成的包容面)。

有关“轴、孔”的示例如图2-1所示2.尺寸尺寸是指以特定单位表示线性尺寸值的数值,它由数字和长度单位(如mm)组成。

在技术制图尺寸标准注中,以mm为通用长度单位,在图样上可只写数字,不写单位。

本标准中这一定义的含义较窄,从几何要素看,它不包括用角度单位表示的角度尺寸。

3.基本尺寸基本是指通过它应用上、下偏差可算出极限尺寸的尺寸,即决定偏差和极限尺寸的一个基准尺寸(起始尺寸)。

基本尺寸在图样上标柱。

基本尺寸可以是一个整数或一个小数值,标准中没有公称尺寸这一术语,但是在有些标准中还需要用它来指名义值,例如普通螺纹的螺纹公称直径。

公称尺寸通常是基本尺寸相同的,但是,公称尺寸并不总是和基本尺寸相同。

4.实际尺寸实际尺寸是指在允许的测量误差内,通过测量获得的某一孔、轴的尺寸。

通过测量所获得的尺寸,由于存在测量误差,所以实际尺寸并非尺寸的真值。

这说明,在实际尺寸中包含有允许的测量误差的影响,至于允许的测量误差是多少和如何确定等问题,在GB/T 3177—1997中作了规定。

对于用量规检验,在“光滑极限量规”标准中给予规定。

实际上,还有一个影响实际尺寸的因素,这就是形状误差。

由于存在形状误差,工件上各件处的实际尺寸往往是不同的,造成同一表面上尺寸的“不定性”,且影响孔、轴配合的实际状态。