湿法炼锌上料系统的设计改进

- 格式:pdf

- 大小:196.03 KB

- 文档页数:3

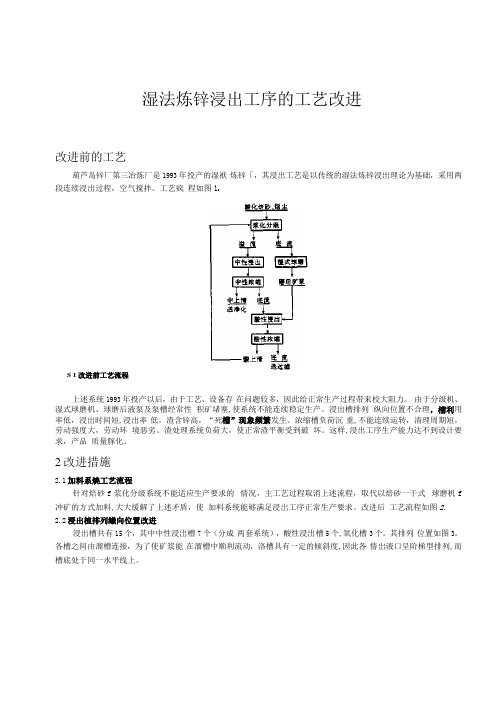

湿法炼锌浸出工序的工艺改进改进前的工艺葫芦岛锌厂第三冶炼厂是1993年投产的湿袱炼锌「,其浸出工艺是以传统的湿法炼锌浸出理论为基础,采用两段连续浸出过程,空气搅拌。

工艺疯程如图l oS 1改进前工艺流程上述系统1993年投产以后,由于工艺、设备存在问题较多,因此给正常生产过程带来校大阻力。

由于分级机、湿式球磨机、球磨后液泵及泵槽经常性积矿堵塞,使系统不能连续稳定生产。

浸出槽排列纵向位置不合理,槽利用率低,浸出时间短,浸出率低,渣含锌高,“死槽”现象频繁发生。

浓缩槽负荷沉重,不能连续运转,清理周期短,劳动强度大,劳动环境恶劣。

渣处理系统负荷大,使正常渣平衡受到破坏。

这样,浸出工序生产能力达不到设计要求,产品质量豚化。

2改进措施2.1加料系焼工艺流程针对焙砂f浆化分级系统不能适应生产要求的情况,主工艺过程取消上述流程,取代以焙砂一干式球磨机f 冲矿的方式加料,大大缓解了上述矛盾,使加料系统能够满足浸岀工序正常生产要求。

改进后工艺流程如图2.2.2浸出植排列繊向位置改进浸出槽共有15个,其中中性浸岀槽7个(分成两套系统),酸性浸出槽5个,氧化槽3个。

其排列位置如图3。

各槽之间由溜槽连接,为了使矿浆能在溜槽中顺利流动,洛槽具有一定的倾斜度,因此各情岀液口呈阶梯型排列,而槽底处于同一水平线上。

图2改进后工艺流程这样,使用同一风源搅拌的各槽,根据连通器原理, 其搅拌风管出口风压相同,即各槽内液柱(h)高度相 等,所以大号槽利用率低。

而且大号槽内液面距槽 岀口高差校大,槽内液体要靠扬升器(风带液系统) 强制送出槽,扬升器风量大小由人工控制,所以各槽 内液柱高度极不均衡,液柱小的跑风严重,液柱大的 槽负荷大且经當出现"死槽”现象。

导致了浸出生产 系统生产过程的一系列困难,达不到设计要求。

据 此,对浸出槽纵向位置进行了调整。

采用槽底垫高 和槽上口接高的方法,使槽底和槽上口处于同一高 差的阶梯型排列,保证各槽岀口到槽底距离相同。

第三章锌电积工艺过程及设备计算3.1概述工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。

目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。

表3-1为三种方法的比较。

表3-1 锌电积三种工艺的比较工艺方法电解液含H2SO4(克/升)电流密度(安/米2)优缺点酸低电流密度法(标准法)110--130 300--500 耗电少,生产能力小,基建投资大中酸中电流密度法(中间法) 130--160 500--300生产操作比前者简单,生产能力比前者大但比后者小基建投资小高酸高电流密度法220--300 800~1000 甚至大于1000生产能力大;耗电多;电解槽结构复杂。

3.2 设计任务设计生产能力为7万吨锌锭的电解设备3.3 原始资料3.3.1 设进入电解槽的电解液成份如表3-2所示:表3-2 进入电解槽的电解液成份(克/升)组成 Zn Fe Cd Cu CO Mn (克/升) 120 0.045 0.005 0.0004 0.005 4.7203.3.2 电解后电解废液成份如表3-3所示表3-3 电解废液成份(克/升)组成 Zn Fe Cd Cu CO Mn (克/升) 46 0.028 0.003 0.0002 0.005 3.2173.3.3 一些技术条件及技术经济指标用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。

阴极锌熔铸直收率 η 1 = 97% 阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98%阴极规格 长×宽×厚= 1000×666×4(毫米)3.4 工艺过程及设备计算3.4.1物料平衡及电解槽计算 阴极锌成份的计算在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

8冶金冶炼M etallurgical smelting湿法炼锌系统生产实践浅析赵红梅,符世继,叶春香(驰宏科技工程股份有限公司,云南 曲靖 655000)摘 要:本文结合湿法炼锌系统的生产实际,针对流程中杂质氟氯、钙镁等的富集,硫酸锌溶液净化喷吹锌粉生产实践与应用中存在的问题,处理高硅原料存在的问题,以及在面临这一系列问题所采取的改进措施等进行了归纳总结和简要分析。

关键词:常规湿法炼锌杂质富集;喷吹锌粉;高硅原料中图分类号:TF813 文献标识码:A 文章编号:1002-5065(2023)16-0008-3Analysis on Production Practice of Zinc Hydrometallurgical SystemZHAO Hong-mei, FU Shi-ji, YE Chun-xiang Chihong Technology Engineering Co., Ltd. Qujin 655000,China ) Abstract: This article combines the production practice of the zinc hydrometallurgy system, summarizes and briefly analyzes the enrichment of impurities such as fluorine, chlorine, calcium, magnesium, etc. in the process, the problems in the production and application of zinc sulfate solution purification spray zinc powder, the problems in dealing with high silicon raw materials, and the improvement measures taken in facing these series of problems. Keywords: conventional zinc hydrometallurgy impurity enrichment; zinc powder injection; high silicon raw materials收稿日期:2023-06作者简介:赵红梅,生于1982年,党员,女,吉林伊通人,硕士研究生,冶金正高级工程师,从事冶金技术工作。

湿法炼锌过程中除铁工艺的进展报告近年来,湿法炼锌工艺在锌冶炼过程中越来越受到重视,其高效、环保的优点备受瞩目。

然而,湿法炼锌过程中,锌精矿中往往伴有大量的铁元素,其含量极高,这给锌炼制工艺的进行带来了一定的困扰,因此除铁工艺的研究和发展是十分必要的。

本文结合当前除铁工艺的进展,对湿法炼锌工艺中的锌精矿除铁问题进行了阐述。

一、锌精矿中铁的影响锌精矿中的铁含量对湿法炼锌工艺的影响较大,主要表现在:1.消耗药剂量大:由于铁与药剂的反应速率很快,势必要消耗大量的药剂,造成成本的增加。

2.电极极化:铁的存在会加剧电极极化现象,土灰的形成,以及阴极涂层松散。

3.阴极电流密度降低:铁的存在能够导致厚度较大、比表面积较小的褐铁矿沈积,导致阴极电流密度降低,极大地影响阳极的效率。

以上的因素都会影响湿法炼锌工艺的高效稳定炼制,因此研究锌精矿中铁的除去变得至关重要。

二、锌精矿除铁的技术进展锌炼制过程中,锌精矿除铁的技术虽然较为成熟,但是目前仍然面临一些技术难题,如精度不够高,药剂耗用等问题。

当前,锌精矿除铁技术主要有以下几种:1.浮选法:针对铁含量较高的锌矿石,锌矿石浮选中磨矿时顺便将铁矿物中的铁和锌分离,但此方法没有办法将铁从已经浸出成为锌精矿中除去。

2.磁选法:常温常压下利用磁性差异将铁矿石中的铁和锌分离,但在自然条件下除铁效果不及磁性强的高温、高压除铁法。

3.高温、高压除铁法:该方法是通过高温、高压反应使得铁矿物中的铁和锌分离,且是目前比较有效的一种除铁方法。

四、结论综上所述,随着工业技术的不断提高,湿法炼锌工艺在锌炼制中的占有率逐渐提高,但锌炼制过程中锌精矿中铁的影响和铁的除去问题一直是制约炼锌技艺的关键技术难点。

当前的技术手段虽然较为成熟,但还存在精度不够高、药剂耗用等技术问题,为此,今后的技术改进和研发将继续推进,以逐步实现高效稳定的湿法炼锌工艺,为锌炼制行业的发展注入新鲜的活力。

湿法炼锌工艺中除铁工艺是锌炼制制约的重要因素之一,以下是相关数据的分析。

改善湿法电解锌剥离状况的研究在常规湿法炼锌工艺中,从锌电解内部及外部查找原因,通过调整辅料及降低系统氟含量等措施,改善电解锌皮剥离状况。

前言巴彦淖尔紫金有色金属有限公司采用传统的常规湿法工艺生产电解锌,共有一期、二期两个生产系统,产量每年 20 万吨,其中浸出渣采用回转窑挥发处理,产出的氧化锌经过多膛炉脱除氟氯之后回收锌、铅、铟、镉等有价金属。

为了提高产能和金属回收率,公司在二期锌系统不断加大氧化锌的投入量,回用精铟萃余液、挥发窑尾气脱硫清液,但在湿法系统中出现了电解锌皮难剥的现象,为了改善电解锌皮的剥离状况,我们通过对电解辅料的调整、多膛炉的控制和改造以及科学回用各种液体的研究,初步摸索出能够改善锌业公司电解锌皮剥离状况的工艺技术指标。

1 电解锌剥离生产现状锌业公司电解工段主要产品为析出锌皮,电解周期为 24-48 小时,采用的是人工剥锌和半自动化剥锌,以往剥锌时间在 4-8个小时,偶尔也出现锌皮难剥的现象,二期电解工段每天难剥的锌皮一般在 40-100 张。

最近几个月,经常出现连续几天锌皮难剥,并且难剥锌皮数量剧增,每天在 1000 余张,剥锌时间延长到 6-7 小时。

2 影响电解锌剥离的因素及控制措施通过查找相关资料并结合我公司生产实际,分析电解锌皮难剥一般为电解辅料酒石酸锑钾用量以及电解液中氟的含量的影响。

下面提出几种控制措施来调整辅料加入以及降低电解液中氟的含量。

1 、电解辅料酒石酸锑钾的加入资料表明电解液中氟离子能破坏阴极铝板表面的氧化铝膜,使析出锌与铝板新鲜表面形成锌铝合金,发生锌铝黏结,致使锌皮难于剥离,同时也造成阴极铝板消耗增加。

为改善剥离情况,往电解液中加酒石酸锑钾,可发生如下反应:K(SbO)C2H4O6 + H2SO4 +H2O → Sb(OH)3 + H2C4O6 +KHSO4反应后生成的氢氧化锑胶状物质,略带正电性,附着在阴极铝板表面上,使锌析出时,避免与铝板新鲜表面形成铝锌合金。

湿法炼锌电解出装槽和人工剥锌装置的改进及应用摘要:在锌冶炼行业中电解剥锌方式主要有人工剥锌和自动剥锌,本文主要是在原始人工剥锌基础上进行改进,自主设计辅助剥锌的装置设施,出装槽吊具的设计,减轻劳动强度、剥锌效率,减少操作人员,通过应用后,效果较好,值得同行推广关键字:剥锌装置设计应用Improvement and application of the device for discharging andloading electrolyzerand manual stripping zinc in Zinc HydrometallurgyZhang Xiaoyi, Liu YantaAbstract: in the zinc smelting industry, the main ways of electrolytic zinc stripping are manual zinc stripping and automatic zinc stripping. Based on the original manual zinc stripping, this paper mainly improves the original manual zinc stripping, designs the auxiliary zinc stripping devices and facilities, and the design of the out loading tank spreader, so as to reduce the labor intensity, zinc stripping efficiency, and reduce the operators. After application, the effect is good, which is worthy of promotion.Key words: Zinc stripping device,design,application1.前言湿法炼锌行业锌片剥离操作主要有人工剥锌和自动化机械剥锌【1】两种。