911基于Solidworks的搅拌机虚拟样机设计

- 格式:pdf

- 大小:206.71 KB

- 文档页数:2

锻造操作机夹持机构的设计王凯;杨晋;何琪功【摘要】通过分析锻造操作机夹持机构的典型工况,以钳口处于两个极限夹持位置时机构的力传递效率相同为依据,结合夹持机构的关键结构参数,利用解析几何法建立了机构的平面坐标系,根据机构自身结构特点及几何关系推导了确定夹持机构的方程式.使机构处于两个极限位置时输出力相同且最大,提高了操作机夹持机构的效率及夹持能力.理论计算了300 kN夹持机构的关键结构参数,验证了研究思路的可行性,为锻造操作机夹持机构的研究及设计提供了参考.【期刊名称】《机械研究与应用》【年(卷),期】2019(032)002【总页数】5页(P53-56,60)【关键词】锻造操作机;夹持机构;解析几何;结构设计【作者】王凯;杨晋;何琪功【作者单位】兰州交通大学机电工程学院,甘肃兰州 730070;兰州交通大学机电工程学院,甘肃兰州 730070;兰州兰石能源装备工程研究院有限公司,甘肃兰州730050【正文语种】中文【中图分类】TH1320 引言在锻造作业中,锻造操作机一直作为自由锻造的重要辅助设备,配合液压机完成各种锻造加工工艺[1]。

而锻造操作机夹持机构作为操作机核心部件主要完成对锻件的稳定夹持,是操作机的重要执行机构。

合理设计操作机夹持机构对操作机在运行中的稳定性与可靠性有重要的意义。

文献[2]应用联立约束法建立夹持机构力学模型,研究分析了响应盲区对机构承载能力的影响,并通过仿真对两种典型夹持机构的承载能力进行了比较分析。

文献[3]研究了操作机夹持长棒料锻件进行锻压时夹钳的受力状态,建立了操作机及其锻件总体的动力学方程,分析了锻压位置对操作机受力的影响。

文献[4]建立了夹持机构的多刚体动力学模型及有限元模型,在考虑摩擦的基础上研究了夹持力与锻件下倾角的关系。

文献[5]针对传统夹持力确定方法存在的误差问题,建立了工件允许下垂偏角的夹持力计算模型,并以300 kN锻造操作机为例,计算了钳口夹持力,建立了锻造操作机钳杆在ADAMS环境中的虚拟样机并进行运动仿真,结果表明了夹持力计算方法的有效性。

第1期(总第224期)2021 年 2 月机 械 工 程 与 自 动 化MECHANICAL ENGINEERING & AUTOMATIONNo1Feb文章编号= 1672-6413(2021)01-0116-03基于SolidWorks 的斜孔钻模设计及虚拟装配孙淑婷(太原工业学院机械工程系,山西 太原 030008)摘要:完成了加工托架零件上2-010. 1 mm 斜孔的钻模设计。

首先对被加工零件的结构及相关要素进行了分析,拟定出斜孔钻模的定位、导向、夹紧、分度方案;之后用SolidWorks 软件对钻模上的零件进行了三维实体建模和钻模的虚拟装配。

虚拟装配技术的应用大大缩短了钻模的设计、制造周期,提高了零件的生产效率。

关键词:斜孔钻模;SolidWorks ;虚拟装配中图分类号:TP391.7:TH161+ . 1 文献标识码:A0引言钻床夹具因大都具有导向装置,习惯上又称为钻 模,主要用于孔加工。

在机床夹具中,钻模占有很大的 比例。

在用钻模加工零件上的孔时,绝大多数被加工 孔的轴线与钻床上安装的钻头轴线平行,这种钻模设 计相对简单。

但是,在生产实际中有些零件上被加工 孔的轴线与钻头轴线倾斜成一定的角度,加工这种孔 的钻模叫斜孔钻模,斜孔钻模的设计相对复杂。

本文 基于SolidWorks 软件设计了加工托架零件上的与钻 头轴线倾斜25° 士 20’的两个<J >10. 1 mm 孔的斜孔 钻模。

1斜孔钻模结构设计图1为被加工零件托架的工序示意图。

本工序要 加工2-^10. 1 mm 孑L,在此工序之前①33H7孔、端面AJ2和两侧面£已经加工完成。

本设计的任务是设 计钻削两个犕12的螺纹底孔2-010. 1的斜孔钻模。

A BDg.44 .033H72-010. 1^25°±20'88. 5±0. 1525°±2088. 5±0. 152-R18 E图1托架加工工序示意图1. 1 工序加工要求1)零件上两个010. 1 mm 孔的轴线与O 33H7 孔的轴线之间的夹角为25°士20'。

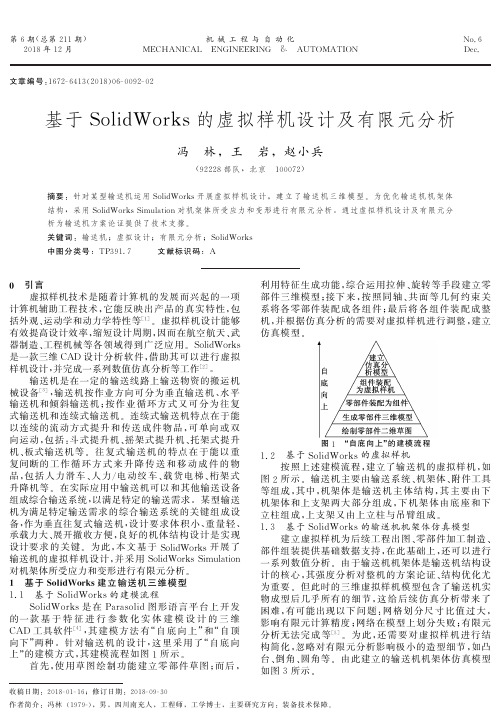

第6期(总第211期)2018年12月机械工程与自动化M E C HA N I C A L ㊀E N G I N E E R I N G㊀&㊀A U T OMA T I O NN o .6D e c .文章编号:1672G6413(2018)06G0092G02基于S o l i d W o r k s 的虚拟样机设计及有限元分析冯㊀林,王㊀岩,赵小兵(92228部队,北京㊀100072)摘要:针对某型输送机运用S o l i d W o r k s 开展虚拟样机设计,建立了输送机三维模型.为优化输送机机架体结构,采用S o l i d W o r k sS i m u l a t i o n 对机架体所受应力和变形进行有限元分析.通过虚拟样机设计及有限元分析为输送机方案论证提供了技术支撑.关键词:输送机;虚拟设计;有限元分析;S o l i d W o r k s 中图分类号:T P 391 7㊀㊀㊀文献标识码:A收稿日期:2018G01G16;修订日期:2018G09G30作者简介:冯林(1979G),男,四川南充人,工程师,工学博士,主要研究方向:装备技术保障.0㊀引言虚拟样机技术是随着计算机的发展而兴起的一项计算机辅助工程技术,它能反映出产品的真实特性,包括外观㊁运动学和动力学特性等[1].虚拟样机设计能够有效提高设计效率,缩短设计周期,因而在航空航天㊁武器制造㊁工程机械等各领域得到广泛应用.S o l i d W o r k s 是一款三维C A D 设计分析软件,借助其可以进行虚拟样机设计,并完成一系列数值仿真分析等工作[2].输送机是在一定的输送线路上输送物资的搬运机械设备[3],输送机按作业方向可分为垂直输送机㊁水平输送机和倾斜输送机;按作业循环方式又可分为往复式输送机和连续式输送机.连续式输送机特点在于能以连续的流动方式提升和传送成件物品,可单向或双向运动,包括:斗式提升机㊁摇架式提升机㊁托架式提升机㊁板式输送机等.往复式输送机的特点在于能以重复间断的工作循环方式来升降传送和移动成件的物品,包括人力滑车㊁人力/电动绞车㊁载货电梯㊁桁架式升降机等.在实际应用中输送机可以和其他输送设备组成综合输送系统,以满足特定的输送需求.某型输送机为满足特定输送需求的综合输送系统的关键组成设备,作为垂直往复式输送机,设计要求体积小㊁重量轻㊁承载力大㊁展开撤收方便,良好的机体结构设计是实现设计要求的关键.为此,本文基于S o l i d W o r k s 开展了输送机的虚拟样机设计,并采用S o l i d W o r k sS i m u l a t i o n 对机架体所受应力和变形进行有限元分析.1㊀基于S o l i d W o r k s 建立输送机三维模型1.1㊀基于S o l i d W o r k s 的建模流程S o l i d W o r k s 是在P a r a s o l i d 图形语言平台上开发的一款基于特征进行参数化实体建模设计的三维C AD 工具软件[4],其建模方法有 自底向上 和 自顶向下 两种.针对输送机的设计,这里采用了 自底向上 的建模方式,其建模流程如图1所示.首先,使用草图绘制功能建立零部件草图;而后,利用特征生成功能,综合运用拉伸㊁旋转等手段建立零部件三维模型;接下来,按照同轴㊁共面等几何约束关系将各零部件装配成各组件;最后将各组件装配成整机,并根据仿真分析的需要对虚拟样机进行调整,建立仿真模型.图1㊀ 自底向上 的建模流程1.2㊀基于S o l i d W o r k s 的虚拟样机按照上述建模流程,建立了输送机的虚拟样机,如图2所示.输送机主要由输送系统㊁机架体㊁附件工具等组成,其中,机架体是输送机主体结构,其主要由下机架体和上支架两大部分组成,下机架体由底座和下立柱组成,上支架又由上立柱与吊臂组成.1.3㊀基于S o l i d W o r k s 的输送机机架体仿真模型建立虚拟样机为后续工程出图㊁零部件加工制造㊁部件组装提供基础数据支持,在此基础上,还可以进行一系列数值分析.由于输送机机架体是输送机结构设计的核心,其强度分析对整机的方案论证㊁结构优化尤为重要.但此时的三维虚拟样机模型包含了输送机实物成型后几乎所有的细节,这给后续仿真分析带来了困难,有可能出现以下问题:网格划分尺寸比值过大,影响有限元计算精度;网络在模型上划分失败;有限元分析无法完成等[5].为此,还需要对虚拟样机进行结构简化,忽略对有限元分析影响极小的造型细节,如凸台㊁倒角㊁圆角等.由此建立的输送机机架体仿真模型如图3所示.2㊀基于S o l i d W o r k s S i m u l a t i o n 的输送机机架体有限元分析输送机运行过程中承受着拉㊁压㊁冲击等多种交变载荷作用,受力状态复杂,采用常规的力学分析方法计算其强度费时费力,计算精度较难保证.随着计算机技术和计算方法的发展,许多复杂工程问题可以采用离散化的数值计算方法,并借助计算机求解从而得到满足实际要求的数值解[6].当前,有限元分析法是工程设计领域应用最多的数值模拟计算方法之一[7].在这里,为了增强分析的速度和精度,提高计算效率,采用S o l i d W o r k sS i m u l a t i o n 的有限元分析功能进行机架体应力和变形分析.图2㊀输送机虚拟样机图3㊀输送机机架体仿真模型2.1㊀模型的约束与受力分析机架体主要受力为机架体自带设备的重量和所承载货物的重量之和.在对模型分析过程中,按照实际使用中的受力情况对模型进行了约束和加载.如图4所示,机架体自带设备的重量按均布载荷作用于模型主臂上,所承载货物的重量按集中载荷作用于主臂前端.如图5所示,约束位置设定为底座两实际系固点位.2.2㊀模型的材质与网格划分关于模型材质的设定,通常有两种方式:一种是从S o i l d W o r k s 的材料库中选取,另一种是通过用户自定义的方式来完成.本输送机机架体模型材料设定为铝合金6061,可直接从材料库中选取.其参数如下:铝合金6061各向同性,弹性模量E =69G P a,泊松比γ=0.33,密度ρ=2700k g/m 3.鉴于输送机机架体结构的复杂性,这里采用S o l i d W o r k sS i m u l a t i o n 中网格智能划分方法进行网格划分[8].为提高分析速度,减少单元数量,选用了高品质单元,经网络划分,其节点总数为38889,单元数为19213,如图6所示.2.3㊀模型的有限元分析仿真模型导入S o l i d W o r k sS i m u l a t i o n,并完成上述设置后,便启动有限元分析.经分析计算得到的机架体模型变形云图和应力云图如图7和图8所示.由图7可知,模型最大位移变形量约为11.8m m ,满足最大位移变形量小于15m m 的设计要求.由图8可知,最大应力约为60.04M P a,但该应力集中部位位于固定销轴和旋转销轴上,由于销轴为45钢材质,屈服强度为355M P a,亦满足强度要求.综上所述,基于仿真分析模型,加载载荷㊁约束㊁材质等边界条件后,经有限元计算求解后,不仅可以获得变形云图和应力分布云图,还能清晰地判断最大变形及最大应力所在的部位及具体数值,从而找到危险结构部位和结构强度较为薄弱的部位,为输送机机架体的设计验证和优化改进提供了可靠的技术手段.图4㊀模型载荷作用图5㊀模型约束位置图6㊀模型网格划分图7㊀机架体模型变形云图图8㊀机架体模型应力云图3㊀结语本文基于S o l i d W o r k s 的三维设计和有限元分析功能,实现了输送机的虚拟设计及输送机架体的应力和变形分析.通过输送机虚拟设计,可以较好地发现和提早解决结构设计㊁制造工艺㊁装配工艺等方面的问题.有限元分析相对于传统的力学解析法,可以比较精确地直观地发现和掌握各点的受力情况以及变形等情况,从而提高校核分析的精度和效率,亦为后续优化改进提供了基础.上述研究为输送机方案论证提供了必要的技术支撑.参考文献:[1]㊀钟孟春,李程,李华,等.基于虚拟样机的固定机构优化设计研究[J ].机械工程与自动化,2014(4):68G70.[2]㊀张忠将,李敏.S o l i d W o r k s 2010机械设计从入门到精通[M ].北京:机械工业出版社,2011.[3]㊀郎桐.输送机的分类及选型与设计[J ].砖瓦,2011(5):15G19.[4]㊀杨磊,王卫军.基于S O L I DWO R K S 软件的磨粉机模块化参数化设计[J ].现代面粉工业,2011(5):14G16.[5]㊀纪斌义,周江涛.紧急制动条件下车载式油罐的有限元分析[J ].自动化与仪器仪表,2016(5):202G203.[6]㊀张博,袁清珂,黄俊钦,等.注塑机械手臂的静力学分析与拓扑优化[J ].机械设计与制造,2015(8):246G248.[7]㊀朱伯芳.有限单元法原理与应用[M ].第2版.北京:中国水利水电出版社,1998.[8]㊀杜金萍,何松彬,赵强.高效立式加工中心立柱静动态分析与结构优化[J ].煤炭机械,2015(1):170G173.V i r t u a l P r o t o t y p eD e s i g n a n dF i n i t eE l e m e n t A n a l ys i s B a s e d o n S o l i d W o r k s F E N GL i n ,W A N GY a n ,Z H A OX i a o Gb i n g(92228T r o o p s o f P L A ,B e i j i n g 100072,C h i n a )A b s t r a c t :I nt h i s p a p e r ,t h es t r u c t u r ed e s i g no fac e r t a i nc o n v e y o r w a st a k e na se x a m p l e .T h e3D m o d e lo ft h ec o n v e yo r w a s e s t a b l i s h e db y u s e o fS o l i d W o r k s .T oo p t i m i z e t h es t r u c t u r eo f t h ec o n v e y o r f r a m e ,f i n i t ee l e m e n t a n a l ys i sw a sc o n d u c t e df o r t h e s t r e s s a n d d i s p l a c e m e n t o f t h em a c h i n e b o d y w i t hS o l i d W o r k s S i m u l a t i o n .T h e v i r t u a l p r o t o t y p e d e s i g n a n d t h e f i n i t e e l e m e n t a n a l y s i s c a n p r o v i d e a t e c h n i q u e s u p p o r t f o r t h e c o n v e yo r s c h e m e e v a l u a t i o n .K e y wo r d s :c o n v e y o r ;v i r t u a l d e s i g n ;f i n i t e e l e m e n t a n a l y s i s ;S o l i d W o r k s39 ㊀2018年第6期㊀㊀㊀㊀㊀㊀㊀㊀㊀冯林,等:基于S o l i d W o r k s 的虚拟样机设计及有限元分析。

基于虚拟样机的步进冷弯成型运动系统建模与仿真张文兴;白萌;王建国【摘要】步进式冷弯成型工艺是一种新的设备,将虚拟样机技术应用于设计开发中,对步进式冷弯成型研究开发进行一定探索.在三维造型软件SolidWorks环境下创建设备模型,并运用自下而上虚拟装配模式完成设备的三维模型.并将模型导入多刚体动力学仿真软件ADAMS中,建立步进式冷弯成型设备传动系统虚拟样机,对虚拟样机进行运动学仿真分析,结果验证了机构设计的合理性与可行性.【期刊名称】《内蒙古科技大学学报》【年(卷),期】2013(032)003【总页数】3页(P255-257)【关键词】冷弯成型;虚拟样机;建模;运动学【作者】张文兴;白萌;王建国【作者单位】机械工程学院内蒙古科技大学,内蒙古包头014010;机械工程学院内蒙古科技大学,内蒙古包头014010;机械工程学院内蒙古科技大学,内蒙古包头014010【正文语种】中文【中图分类】TH113.2+2传统辊弯成型的出现已100多年,但对成型理论的研究并没有很大的突破[1,2],轧辊设计基本上依靠经验,而且由于辊弯成型是逐步逼近式成型,成型过程不连续,因此从机理上导致辊弯成型产品存在诸多缺陷.昆士兰大学丁士超教授等人首先提出一种新型成型理念[3],根据成型方式称之为步进式冷弯成型.相比传统辊弯成型,步进式冷弯成型具有很多优势.第一,把轧辊转换为成组的上下模具,通过设计不同模具断面形状可以得到不同断面形状的型钢产品;第二,模具过渡曲面可以进行优化,使加工产品具有更好的质量和更高的尺寸精度;第三,利用设计好的模具成型,避免了辊弯成型多道次逐步逼近成型,使设备长度大大减少,从而减少了设备占地面积和生产成本.虚拟样机技术提供一种先进、高效、实用和可靠的方法.因此,可以设计出步进式冷弯成型设备传动系统的虚拟样机,用虚拟样机软件ADAMS进行运动学仿真,测试机构是否满足所要求的运动.根据冷弯成型原理,选用偏心轴机构作为步进式冷弯成型设备的传动机构实现其所需运动.ADAMS软件的建模过程比较复杂,但可以与先进的三维造型软件进行数据交换,所以,步进式冷弯成型设备主体结构的建模选择三维造型软件SolidWorks来完成[4].首先在SolidWorks软件的零件环境下建立步进式冷弯设备系统中每一个零件,然后在Solid-Works装配体的环境下将所有的零件组装成步进式冷弯成型传动系统的三维模型,进行虚拟装配.步进式冷弯成型运动机构要求能实现垂直方向的压下和水平方向的移动协同运动形式.设计一种偏心机构与模具对相连,实现模具组的运动.为了保证传动和结构的需要,在偏心轴和模具之间需连接板连接,每个连接板连接于左右相对的偏心轴之间,上下各有三个连接板用来联接模具与偏心轴.选用直齿轮传动,即六个齿轮配合传动实现轴的转动.偏心轴是冲动构件,在齿轮配合中,用小齿轮和偏心轴连接,与小齿轮配合的大齿轮和主动轴连接,六个齿轮的配合如图1所示.将已绘制完成的零件插入到装配体文件中,形成装配体.在SolidWorks的装配体环境下,通过自下而上的装配方法进行步进式冷弯成型传动系统的三维装配.在SolidWorks的装配体环境下对装配模型进行部分和全局性的干涉检查,并得到干涉检查报告.当零部件之间干涉时,可以通过树状管理模式选择需修改的零部件返回到三维零部件状态进行修改.在SolidWorks软件中建模完成后,进行适当简化后将三维模型导入虚拟样机软件ADAMS中,在ADAMS中添加约束和载荷等,继而进行运动学仿真.首先对步进式冷弯成型设备模型进行模型简化,以提高仿真效率,具体指的是轴承.由于轴承的运动形式相对复杂,在动力学模型中可以用现有约束代替.但其转动惯量、质量等属性计入其支撑体轴类零件中.将SolidWorks中建立的步进式冷弯成型设备传动系统模型通过格式转换,导入ADAMS/View环境中,再给各零件添加约束[5-7].通过ADAMS提供的后处理模块对机构的各个杆件进行分析,测量要求的各种参数,保存仿真所得结果如图(2~8).从以上仿真结果可知:(1)从上述仿真结果2~8图清晰看出,相邻奇偶模具的运动位移方向始终相反,而且位移曲线周期性的相交,交点处就是模具组运动过程中的过渡状态,这结果非常符合步进式冷弯成型的运动要求;(2)观察2~8图的各个位移图像,看出上下模具的位移相向而运动,这就能产生模具对板带的挤压,以使板带变形,而且上下相对的模具的位移是对称的,这表明板带受到两边的挤压是均匀的,这非常符合步进式冷弯成型的尽可能消除板带成型边角缺陷的要求;(3)从6~7图看出相邻模具和相对模具的速度方向和大小是对称的,这验证了设备使得模具既能挤压使板带变形,又能带动板带向前运动;(4)从图8看出模具加速度曲线的平滑性,这表明机构运动是平稳的.通过SolidWorks与ADAMS建立步进式冷弯成型设备传动系统的虚拟样机模型,在此基础上对传动系统进行运动学仿真,得到各构件的位移、速度、加速度的运动图像.对仿真结果进行分析,验证偏心轴传动机构实现所要求运动的可行性.研究表明虚拟样机技术的可行性和有效性.研究结果为进一步进行步进式冷弯成型设备的设计和制造提供参考.【相关文献】[1]小奈弘,刘继英.冷弯成型技术[M].北京:化学工业出版社,2008.[2]杨明珠,李涛.冷弯成型工艺分析及问题[J].考试周刊,2008,5(45):137-138. [3]Ding Shichao,Meehan Paul,Daniel William.Assembly and method for press forming a deformable material[P].Australia:WO 2008/144832 A1,2008 -12 -4. [4]上官林建.SolidWorks三维建模及实例教程[M].北京:北京大学出版社,2009.[5]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.[6]陈立平,张云清.机械系统的动力学分析及ADAMS的应用的教程[M].清华大学出版社,2005.[7]MDI ing ADAMS/Solver[Z].Michigan:Mechanical Dynamics,Incorporated,2002.。

虚拟样机实验报告(精选多篇)第一篇:虚拟样机实验报告机械原理课程虚拟样机仿真实验报告课题:双滑块机构虚拟样机仿真实验姓名:学号:班级:指导教师:2012年5月1日0 自主设计双滑块机构的虚拟样机仿真摘要本实验在学习的机械原理基础课程上,通过自己构思,设计机构,用Adams软件进行机构建模,并对机构的运动进行一些列的模拟和分析,以验证所设计机构的运动规律及其可行性,并通过进一步思考,提出该机构可能的应用构想。

关键词:双滑块、虚拟样机、ADAMS应用、仿真目录1、问题的分析 (3)2、双滑块机构虚拟样机建模.....................................................................................3 2.1设置工作环境..............................................................................................3 2.2双滑块机构的模型创建.. (3)3、机构的相关运动量的分析.....................................................................................5 3.1滑块6的运动量分析....................................................................................5 3.2滑块7的运动量分析....................................................................................6 3.3滑块7压力角的补充分析.............................................................................7 3.4对滑块6和滑块7的运动性质进行对比.. (7)4、基于机构分析的机构应用探讨 (8)5、实验感想.............................................................................................................8 参考文献. (8)1、问题的分析通过本学期机械原理课程的学习,使我对机械机构的相关知识有了一定的了解,激发了我对于机械机构运动的极大兴趣,通过本次仿真实验,我对机械机构中的最为简单的杆和滑块构件进行组合,设计出一种简单的结构,以期通过对它的模型创建和运动分析找到其应用途径。

基于Solidworks的搅拌机虚拟样机设计引言混凝土搅拌机是使混凝土配合料均匀拌和而制备混凝土的专用机械,是现代化建设施工中不可缺少的机械设备。

为了适应不同混凝土搅拌要求,搅拌机有多种机型。

按工作性质分,有周期式和连续式搅拌机;按搅拌原理分,有白落式和强制式搅拌机。

本次设计的是生产率为75m3/h的双卧轴强制式搅拌机,它是由搅拌系统、传动装置、卸料机构等组戊:搅拌系统由圆槽形搅拌筒和搅拌轴组成,在两根搅拌轴上安装了几组结构相同的叶片,但其前后上下都错开一定的空间,使拌合料在两个搅拌筒内不断地得到搅拌,一方面将搅拌筒底部和中间的拌合料向上翻滚,另一方面又将拌合料沿轴线分别向前推压,从而使拌合料得到快速而均匀的搅拌。

设置在两只搅拌间底部的卸料门由气缸操纵。

卸料门的长度比搅拌筒长度短,80-90%的混凝土靠其自重卸出,其余部分则靠搅拌叶片强制向外排出,卸料迅速干净。

SolidWorks软件可以十分方便地绘制复杂的三维实体模型、完成产品装配和生成工程图。

它能以立体的、有光的、有色的生动画面表达大脑内产品的设计结果,较之于传统的二维设计图更符合人的思维习惯与视觉习惯,有利于发挥人的创造性思维,有利丁新产品、新方案的设计,帮助机械设计设计人员更快、更准确、更有效率地将创新思想转变为市场产品。

为此,我们利用SolidWorks软件来完成双卧轴强制式搅拌机虚拟样机设计1、双卧轴强制式搅拌机主要参数的确定2、双卧轴强制式搅拌机的主体样机设计在搅拌机的结构设计中,最困难、最繁琐的工作就是运动机构的设计与运动轨迹校核。

目前主要采用的轨迹图法或根据几何约束条件建立方程组来求解,但这种设计比较麻烦,且设计工作不直观,设计结果不尽人意,而利用三维设汁软件Solidworks则能较好地解决上述问题,首先建立零件的三维模型,再将其装配起来,并可进行有限元分析计算,最后利用COSMOSMotion来模拟各零部件的运动情况。

2.1零件设计建模利用拉伸、阵列、切除、扫描、镜像等特征,建立双卧轴强制式搅拌机主要零部件的三维参数化模型.包括搅拌臂、搅拌筒、各种衬板、8种规格的搅拌叶片、刮板、搅拌装置等100多个零件。