散货船双层底结构设计船体

- 格式:docx

- 大小:82.04 KB

- 文档页数:19

摘要分段式有零部件组成的船体局部结构,是船体装备配焊接工作中的重要组成部分,而双层底分段是船体底部的重要保证,其质量好坏安装进度将严重影响整个船体的建造以及船舶的航运。

由于本厂从2009年9月至2010年1月期间建造的基本都是集装箱船,所以本课题主要是对1000TEU的集装箱船的双层底分段的装配进行研究。

通过分析船体分段装配的标准工艺过程和船体的建造方法,以及分段建造质量的好坏和尺寸精度的控制来分析该1000TEU集装箱船的双层底分段的装配工作。

关键词部件组装焊接工艺装配精度建造质量密性检验AbstractSegmented composed of hull parts, is equipped with local structure with hull welding work is an important part of the double bottom block, and is an important guarantee of hull bottom, its quality installation schedule will seriously affect the ship hull building and shipping. Since the factory from 2009 September January 2010 were built during the basic container ship, so this topic is mainly to the container ships of 1000TEU assembly of double bottom block. Through the analysis of the standard of block assembly process and hull building method, and the construction quality of subsection and precision analysis to the control of 1000TEU this container ship assembly work double bottom block.Keywords: Assembly Welding process Fabrication accuracyConstruction quality tightness test目录摘要 (2)英文摘要 (3)目录 (4)一论双层底分段的装配 (5)(一)双层底分段介绍 (5)(二)双层底分段流程 (6)(三)双层底建造工艺 (7)(四)双层底分段装焊 (10)二分段矫正及检验 (12)(一)分段装配完工后的矫正 (12)(二)焊接过程中的检验 (13)(三)分段完工后的检验 (14)三分段建造工艺结论 (15)致谢 (17)参考文献 (18)论船舶双层底分段的装配一论双层底分段装配(一)双层底分段介绍双层底分段一般是指货舱的底部分段,其内底板又可分为平直的,舭部向下折角,舭部向上折角,以及阶梯状等四种,由于双层底分段的结构形式,通常建造方法有正身建造及反身建造,而大多数船厂都采用反身建造,此方法简单,翻身次数少,危险性小,同时也增加了产品效益,分段图如下所示:1-1双层底分段(二)双层底分段流程以内底板为基准,制作胎架→内底板拼板→刨槽→焊接、局部矫正→划纵、横骨架线→安装纵、横骨架→(可采用分离装配法或混合装配法)→焊接→矫正构架变形→(修顺构架底部型线)→装外板→焊接→装焊吊环→划出分段中心线及检验肋位线→检验与测量→脱离胎架吊出翻身→焊接外板上构件的部分角焊缝,同时进行内底板封底焊→火工矫正→完工测量→焊缝密性试验及透视→分段完工分段流程基本图片如下:1-2 内地板拼装与划线 1-3安装纵横骨架1-4分段预舾装 1-5分段拼装好后盖1-6分段翻身 1-7吊离胎架(三)双层底建造工艺1双层底分段反身建造的胎架:因双层底的内底板是平面,一般在设计时要根据分段平面图而做,1-8分段平面图建造分段胎架则还要考虑甲板梁拱,通常胎架的基准面是平面或带梁拱,若考虑焊接变形的影响,要作相应的反变形措施:双层底分段反身建造,在胎架上焊接后的横向变形往往是两舷向外翘曲,纵向亦有两头向上翘曲的变形,故需在胎架上作出相应的反变形措施。

毕业论文(设计)57000T散货船双层底结构设计摘要船底位于船体的最下部,是保证船体总纵强度和局部强度的重要构件。

作用在船底上的力主要有:(1)总纵弯曲引起的压伸应力和压缩应力。

(2)局部横向载荷:船底板架承受底部水压力,液舱内液体的压力,货物和机器设备的重力及船舶进坞时龙骨墩的反支力。

(3)偶然载荷:船舶搁浅或航行于浅水时,船底可能与河床摩擦。

而双层底除了船底板外,还有一层内底板,当船底在触礁和搁浅等意外情况下遭到破损时,双层底能保证船舶的安全。

双层底结构有利于提高船舶抗沉性,确保航行安全。

本文阐述的主要内容是57000T散货船双层底结构从设计到现场施工的具体施工工艺。

关键词:船舶双层底目录实习单位简介 (4)第一章船舶的主要参数 (7)第二章双层底结构的设计原则 (8)1 船底骨架形式的选择原则 (8)2 双底骨架设计 (9)(1)中桁材和旁桁材 (9)(2)箱形中底桁 (10)(3)纵骨 (10)(4)实肋板 (11)(5)水密肋板 (12)(6)开孔 (12)第三章双层底胎架的制作 (13)1画胎架格线 (13)2 在平台上竖立模板 (13)3模板画线 (14)4切割模板 (14)5 安装纵向角钢和边缘角钢 (14)第四章双层底的装焊 (15)1 双层底分段正造法 (15)2 外底板的拼接 (15)3 内底板的拼接 (16)4 在底板上画纵横构架线 (16)5 纵横构件的安装 (16)6 内底纵骨的装焊 (16)7 焊接 (16)8 内底板的装焊 (17)9 分段完工画线 (17)10 分段翻身 (17)11 检验 (18)12 涂装 (18)致谢 (18)参考文献 (20)实习单位简介南通明德重工有限公司成立于2004年10月,位于江苏省南通市通州区五接镇,是一家迅速崛起的以船舶与海洋工程修造为主业的民营企业,目前总投资额近2亿美元。

公司地处长江南通段北侧的泓北沙下游,江岸线长1600米,占地近2000亩。

双层底• 定义• 概述• 规范规定定义船底、内底及两者之间结构的总称。

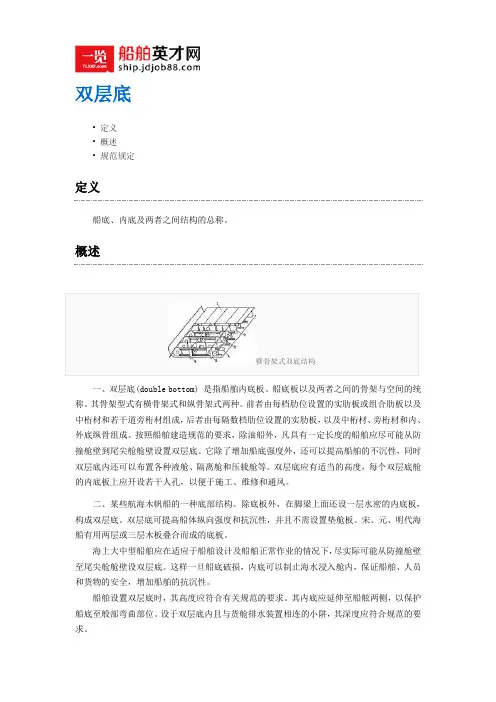

概述横骨架式双底结构一、双层底(double bottom) 是指船舶内底板、船底板以及两者之间的骨架与空间的统称。

其骨架型式有横骨架式和纵骨架式两种。

前者由每档肋位设置的实肋板或组合肋板以及中桁材和若干道旁桁材组成,后者由每隔数档肋位设置的实肋板,以及中桁材、旁桁材和内、外底纵骨组成。

按照船舶建造规范的要求,除油船外,凡具有一定长度的船舶应尽可能从防撞舱壁到尾尖舱舱壁设置双层底。

它除了增加船底强度外,还可以提高船舶的不沉性,同时双层底内还可以布置各种液舱、隔离舱和压载舱等。

双层底应有适当的高度,每个双层底舱的内底板上应开设若干人孔,以便于施工、维修和通风。

二、某些航海木帆船的一种底部结构。

除底板外,在脚梁上面还设一层水密的内底板,构成双层底。

双层底可提高船体纵向强度和抗沉性,并且不需设置垫舱板。

宋、元、明代海船有用两层或三层木板叠合而成的底板。

海上大中型船舶应在适应于船舶设计及船舶正常作业的情况下,尽实际可能从防撞舱壁至尾尖舱舱壁设双层底。

这样一旦船底破损,内底可以制止海水浸入舱内,保证船舶、人员和货物的安全,增加船舶的抗沉性。

船舶设置双层底时,其高度应符合有关规范的要求。

其内底应延伸至船舷两侧,以保护船底至般部弯曲部位。

设于双层底内且与货舱排水装置相连的小阱,其深度应符合规范的要求。

规范规定规范规定规范规定,船舶应尽可能从防撞舱壁到尾尖舱壁设置双层底。

对L pp≥50m的客船,规范作了强制性的规定:当50m≤L pp<61m时,至少应自机舱前舱壁至防撞舱壁或尽可能接近该处之间设置双层底;当6lm≤L pp<76m时,至少应在机舱以外设置双层底,并应延伸至防撞舱壁及尾尖舱舱壁或尽可能接近该处;当L pp≥76m时,应在船中部设置双层底,并延伸至防撞舱壁及尾尖舱舱壁或尽可能接近该处。

因为双层底有利于搁浅、触礁时的安全性,并且可作为淡水、燃油及压载舱之用,所以,除小型船舶因地位限制难以采用外,中型以上的干货船都设双层底。

散货船船体结构设计注意问题分析摘要:散货船是当今世界三大主流船型之一,在全球范围内应用广泛,并且呈现出了超大型化的势头。

其主要作用是运输一些干散货,即不进行包扎工作的货物,例如铁矿石、煤炭、谷物、水泥等等。

其他的例如危险品或者甲板货则不能用散货船进行运输。

散货船的结构设计影响到其安全性能和适用性能。

因此,散货船的设计者需要运用先进的科学理念与技术优化散货船的结构,从而提升其应用性能和安全度。

在此基础之上,需要重点关注货舱梯道、通道布置、货舱污水井、货舱进水探测系统等等的设计与生产。

本文就散货船的结构设计的要求方法以及一些设计问题作详细论述,希望为参与设计的工作人员一些参考。

推动船舶建造行业的顺利发展。

关键词:散货船、结构、问题分析引言谷物,铁矿石等等干散货,在早些时期都是由杂货船来承担运输作用。

随着船舶事业的持续发展,在二十世纪初期出现了专门运输铁矿石的自卸矿石船。

在二战之后,水泥、化肥等等肝散货物才开始采用和铁矿石一样的运输方式。

按照运输的货物不同,也可以分为以下几类:矿砂船、运煤船、运木船、普通散货船、专用散货船等等。

在充分了解散货船的相关知识之后,需要重点关注其结构的设计,散货船在计双层底的同时,加设底边舱和顶边舱,目的是为了保障其船体强度能够承受很多的货物。

散货船的舱口也比较大,能够有效提高装卸速度。

散货船所运输的货物种类复杂且航线不同。

因此其船型和货舱剖面形状也与其他船体有所不同。

这样的设计能够有效提高散货船的性能。

保障水上运输能够顺利进行。

一、散货船船体结构设计概述(一)船体结构设计要求散货船的设计者需要根据自身的经验,在满足船舶整体设计的同时,还能够让散货船优良的发挥其功能。

因此,评价船体结构的设计是否过关主要有以下几个标准。

第一,安全性。

由于散货船运输的货物量很大,因此船体要具有一定的强韧性,承装货物时不会垮塌,保证船舶的安全使用。

第二,适用性。

这就需要船体设计师要根据实际情况制定图纸,根据不同的船舶给出合适的船体设计,保证其适用性。

第48卷2019年12月船海工程SHIL&OCEAN ENGINEERINGVoa.48Dec.2019DOI10.3963/j.isn.1671-7953.2019.S2.01818万s散货船双层底区域加厚板生产设计质量优化王祥学,闫刚,叶宏(上海外高桥造船有限公司,上海200137)摘要:针对18万i散货船双层底区域加厚板的生产设计,通过详细设计进行优化改进,正确地设计坡口,进行精度控制,并讨论区域加厚板生产设计质量的控制方法,为后续类似船型的加厚板设计提供参考。

关键词:加厚板;坡口;精度中图分类号:U662文献标志码:A文章编号:1671-7953(2019)S2-0068-04船舶设计过程中对应力集中区域一般通过增加板厚或提高钢材规格来增强结构强度,大型散货船双层底区域的内底板与纵桁板存在大量的加厚板,增加了生产设计与现场装配、焊接的难度,加厚板的坡口设计与板的精度设计错误,容易导致施工现场换板返工,浪费钢板原材料,增加制造成本,延误分段制作周期。

同时不合理的加厚板焊缝布置增加了坡口开设的工作量,导致施工难度增加。

因此,对该区域的加厚板设计常见问题进行总结优化,分析规律,能够保证生产设计的正确性,提高设计与生产的效率。

1内底加厚板优化分析槽型下坐墩斜板焊接在内底板上会产生很强的应力,为提高内底板的强度,通过有限元应力分析适当增加内底板厚度。

加厚板宽度设计的不合理对生产设计与现场施工的影响。

1)生产设计。

装配图与切割图需标注T排端切节点详图,增加设计工时,增大图纸的出错率;T排设计定位容易出错,造成T排长度变短,存在整个分段T排换板风险$2)现场施工。

增加T排划线修割、打磨的工作量,延误分段制作周期,浪费人力物力;一旦T 排精度设计短小,增加整个分段T排换板工作量;切割图详图容易漏标,导致端切修割工作流转到后道,手工切割坡口影响坡口焊接质量$收稿日期:2019-10-30修回日期:2019-11-30第一作者:王祥学(1989—),男,学士,助理工程师研究方向:船舶结构生产设计3)设计优化。

江苏科技大学本科毕业设计(论文)学院船舶与海洋工程专业船舶与海洋工程学生姓名丁帅荣班级学号1040101409指导教师马晓平二零一四年六月江苏科技大学本科毕业论文2400TEU集装箱船货舱双层底221/231分段船体生产设计The Hull Production Design of Bottom Block 221/231 of the2400TEU Container Vessel摘要08年金融危机后,国际造船市场曾一度低迷,我国造船业也曾遭受冲击,经受不了考验的船厂纷纷倒闭。

近几年来,国际造船市场有明显回暖趋势,我国造船业订单量也有所上涨。

金融危机带给我们的冲击值得我们深思,只有提高船厂自身技术含量、提高生产效率、改变订单结构组成、提高经济效益,才能有效避免再次遭遇造船行情低迷的冲击。

本文主要先介绍当前造船行业的背景以及发展历史、国内外研究现状和遇到的问题。

接着简要介绍集装箱船的发展历史和集装箱船的分类以及特点。

再介绍船舶生产设计理念的诞生、发展以及我国对于造船生产设计的引进和推广提高。

本文以课题“2400TEU集装箱船货舱双层底221/231分段船体生产设计”为例。

对2400TEU集装箱船作简要分析,介绍其建造方式、分段划分。

然后以货舱双层底221/231分段为重点绘制分段结构图册,拼板图册、吊马图并编写零件明细表。

关键词:造船生产设计;集装箱船;吊马;涂装AbstractAfter the financial crisis in 2008, the international shipbuilding market once had a downturn .China's shipbuilding industry also suffered a shock, shipbuilding industries which can not stand the test of the shipyard went bankrupt. In recent years, the international shipbuilding market significantly warmer trend, China's shipbuilding orders also rose. The financial crisis brought us the impact is worth us thinking deeply. Only by improving the shipyard itself technical content, improve production efficiency, change order structure, improving economic efficiency, can effectively avoid encounters the shipbuilding market downturn.This paper first introduces the current shipbuilding industry background and the development history, domestic and foreign research present situation and the problems of. Then the classification history and container ships are briefly introduced and the characteristics of container ship. Then introduce the birth of the concept of ship production design, development and our country to introduce and popularize the production design in shipbuilding improve.Based on the topic "2400TEU cargo container ship double bottom section of 221/231 hull production design" as an example. A brief analysis of the 2400TEU container ship, Introduces its construction way, sub division. And then to hold double bottom section of 221/231 drawing sectional structure atlas as the focus, splicing plates, hanging horse and write parts list.Keywords: Shipbuilding production design, Container vessel, Hoisting rings, Painting目录第一章绪论--------------------------------------------- 1 1.1研究背景与现状 -------------------------------------------------------------------------------------11.1.1我国造船行业的发展背景 -------------------------------------------------------------------11.1.2国内外研究的现状、存在的问题 ---------------------------------------------------------1 1.2集装箱船简介-----------------------------------------------------------------------------------------21.2.1集装箱船的分类 -------------------------------------------------------------------------------31.2.2 集装箱船的发展历史及趋势 ---------------------------------------------------------------41.2.3国内集装箱船的发展与建造情况 ---------------------------------------------------------4 1.3研究的目的与意义----------------------------------------------------------------------------------5 1.4研究的主要内容 -------------------------------------------------------------------------------------6第二章壳、舾、涂一体化的现代造船模式 ------------------ 7 2.1现代造船模式----------------------------------------------------------------------------------------72.1.1造船模式的内涵 -------------------------------------------------------------------------------72.1.2造船模式的演变 -------------------------------------------------------------------------------72.1.3我国造船模式的发展历程及现状----------------------------------------------------------7 2.2船舶生产设计 ----------------------------------------------------------------------------------------82.2.1船舶生产设计的基本概念-------------------------------------------------------------------82.2.2 船舶生产设计的基本内容-------------------------------------------------------------------82.2.3我国引入生产设计的过程 -------------------------------------------------------------------9第三章 2400TEU集装箱船的建造工艺---------------------- 103.12400TEU集装箱船的船舶信息--------------------------------------------------------------- 10 3.2本船分段划分的原则和建造方案 ------------------------------------------------------------ 103.2.1给定船厂的生产能力------------------------------------------------------------------------ 103.2.2本船分段划分遵循的原则 ----------------------------------------------------------------- 103.2.3建造方案 --------------------------------------------------------------------------------------- 11第四章 2400TEU集装箱船货舱双层底221/231分段生产设计-- 12 4.1221/231分段结构特点 --------------------------------------------------------------------------- 12 4.2221/231分段所处位置 -------------------------------------------------------------------------- 12 4.3221/231分段建造方法 -------------------------------------------------------------------------- 13 4.4221/231分段焊接工艺 -------------------------------------------------------------------------- 14 4.5221/231分段生产设计 -------------------------------------------------------------------------- 144.5.1 2400TEU集装箱船船体生产设计说明 ----------------------------------------------- 144.5.2 绘制221/231分段结构图------------------------------------------------------------------ 184.5.3 生成221/231分段零件名------------------------------------------------------------------ 234.5.4 绘制221/231分段拼板图------------------------------------------------------------------ 234.5.5 编制221/231分段零件表------------------------------------------------------------------ 25 4.6221/231分段吊环的设计与选用 --------------------------------------------------------------- 254.6.1 吊环的设置原则 ----------------------------------------------------------------------------- 254.6.2 221/231分段重量重心估算-------------------------------------------------------------- 264.6.3 221/231分段起重吊环强度计算、坐标确定及选用 ----------------------------- 264.6.4 221/231分段翻身要领和吊环、吊马图 --------------------------------------------- 284.6.5 221/231分段翻身步骤 -------------------------------------------------------------------- 31 4.7分段涂装要领 -------------------------------------------------------------------------------------- 314.7.1 船舶涂装的重要性 -------------------------------------------------------------------------- 314.7.2 船舶涂装工程概述 -------------------------------------------------------------------------- 324.7.3 221/231分段对涂料的要求 ---------------------------------------------------------------- 324.7.4 涂装作业方式--------------------------------------------------------------------------------- 324.7.5 221/231分段涂装要领----------------------------------------------------------------------- 334.7.6 涂装生产的安全问题与注意事项 ------------------------------------------------------- 34结语------------------------------------------------- 35致谢------------------------------------------------- 36参考文献----------------------------------------------- 37第一章绪论1.1研究背景与现状1.1.1我国造船行业的发展背景我国船舶工业起步较晚,直到1978年才正式进入了国际市场,经过了30多年的努力奋斗,我国造船行业的产量取得了惊人的成长,连续 12 年造船产量排名位居世界第 3 位。

船体肋位间距

船体肋位间距是船体结构中的重要参数,其具体数值根据船型、船体部位和结构形式等因素而有所不同。

一般来说,全船肋骨间距均为500mm。

对于散货船,其双层底结构多为纵骨架式。

在机舱区域,至少每隔1个肋位上应设置实肋板,但在主机座、锅炉座、推力轴承座下的每个肋位上均应设置实肋板。

横舱壁下和支柱下应设置实肋板。

距首垂线0.2L以前区域应在每隔1个肋位上设置实肋板,其余区域每隔3个或4个肋位设置1实肋板。

CCS规定,实肋板的最大间距为3.60m。

船体中线面处应设有中桁材,但现代大型散货船已广泛应用箱型中桁材代替中桁材。

在中桁材的两侧要设置旁桁材,CSR规范规定:“相邻桁材的间距一般应不小于4.6m或船底或内底普通扶强材的间距的5倍,取较小者”。

如果肋骨位置在主机座和锅炉座的底部以下,必须设置主筋板。

距船首线0.2L 范围内,每隔一个肋位可设置一根主肋,其它部位每隔三个或四个肋位可设置一根主肋。

根据中国船级社的有关规定,主肋间距不应超过3.6 米,船体纵面需要设置龙骨,但目前大型散货船大多由箱形龙骨代替。

龙骨两端应设侧龙骨。

根据新版《船舶结构通用规范》,相邻两龙骨间距应大于4.6 米,或大于船底一般加劲肋间距的5 倍。

在实际设计中,可选用较小的一种。

以上内容仅供参考,如需获取更多信息,建议查阅船舶工程相关书籍或咨询造船厂技术人员。

毕业论文(设计)57000T散货船双层底结构设计摘要船底位于船体的最下部,是保证船体总纵强度和局部强度的重要构件。

作用在船底上的力主要有:(1)总纵弯曲引起的压伸应力和压缩应力。

(2)局部横向载荷:船底板架承受底部水压力,液舱内液体的压力,货物和机器设备的重力及船舶进坞时龙骨墩的反支力。

(3)偶然载荷:船舶搁浅或航行于浅水时,船底可能与河床摩擦。

而双层底除了船底板外,还有一层内底板,当船底在触礁和搁浅等意外情况下遭到破损时,双层底能保证船舶的安全。

双层底结构有利于提高船舶抗沉性,确保航行安全。

本文阐述的主要内容是57000T散货船双层底结构从设计到现场施工的具体施工工艺。

关键词:船舶双层底目录实习单位简介 (4)第一章船舶的主要参数 (7)第二章双层底结构的设计原则 (8)1 船底骨架形式的选择原则 (8)2 双底骨架设计 (9)(1)中桁材和旁桁材 (9)(2)箱形中底桁 (10)(3)纵骨 (10)(4)实肋板 (11)(5)水密肋板 (12)(6)开孔 (12)第三章双层底胎架的制作 (13)1画胎架格线 (13)2 在平台上竖立模板 (13)3模板画线 (14)4切割模板 (14)5 安装纵向角钢和边缘角钢 (14)第四章双层底的装焊 (15)1 双层底分段正造法 (15)2 外底板的拼接 (15)3 内底板的拼接 (16)4 在底板上画纵横构架线 (16)5 纵横构件的安装 (16)6 内底纵骨的装焊 (16)7 焊接 (16)8 内底板的装焊 (17)9 分段完工画线 (17)10 分段翻身 (17)11 检验 (18)12 涂装 (18)致谢 (18)参考文献 (20)实习单位简介主要设备:1、电气焊接、切割设备665台套,其中:数控水下等离子切割机2台,数控火焰切割机1台,各类焊机248台。

2、机加工设备148台套,其中:8m以上长轴车床4台,大型龙门刨床2台。

3、锻压设备73台套,其中:三辊滚板机8台,数控弯管机2台。

4、动力设备139台套,其中:20立方空压机1台,10立方空压机1台,9立方空压机2台。

5、起重运输设备108台套,其中:浮船坞1座,拖轮2艘,45吨汽车吊1台,40吨平板拖车2台。

6、检验设备46台套,其中:各类探伤机7台。

我公司一贯强调技术在船舶生产过程中的关键作用,把技术设计和施工设计作为质量控制的关键手段。

自建厂以来,经不断努力,公司已建立和保持了一支技术全面、经验丰富的技术队伍,并取得了民用船舶的设计资格,先后设计了多种民用船舶,还与设计院所配合完成了多种军用舰艇的施工设计。

目前我公司技术开发中心有36台计算机应用于设计,并组成局域网络。

在放样方面,采用沪东中华集团的HD-SHM2000船体建造系统软件进行计算机放样。

它可以布置生成外板板缝,展开外板零件,进行结构和外板零件处理,进行样板、胎架及样箱计算,生成型材零件弯曲加工数拆表,可供数控等离子切割机直接使用。

在机械设计方面,引进华中理工大学“开目”机械设计软件,可对复杂的机械零件进行设计。

在电气设计方面,采用701所“电气设计”软件,对船舶电气进行设计。

另外,还采用AutoCADR14软件、AutoCAD2000软件进行图纸设计,使用武汉内河规范所船舶静水力及稳性计算软件,对船体性能进行设计和计算。

公司在多年的船舶产品建造过程当中,已形成了一整套从放样、下料加工到系泊航行试验、完工交船等系统的、科学的工艺,对薄板焊接变形控制、复杂线型建造等关键工序,已摸索出一系列完整的施工工艺,确保安装精度和质量。

第一章船舶的主要参数1、主尺度:总长:189.99m垂线间长:185.00m型宽:32.26m型深:18.00m设计吃水:11.30m2、其他数据:载重量:abt,57000T主机:MAN-BQW 635ML-L1set功率×转速:9480K W×127r/min服务航速:abt, 14.20kn额定船员:27人3、本分段数据:长×宽×高:11970×12682×1780(P)11970×10160×1780(S)本分段重量:78.33 T(P)64.69T(S)第二章双层底结构设计原则1、船体骨架形式的选择原则在船舶总体设计一开始就应考虑船体结构的骨架形式。

船体结构的骨架形式有三种:横骨架式结构,纵骨架式结构,混合骨架式结构。

在横骨架式结构中,密集的横向构件十分有利于船体的横向强度及局部强度。

横骨架式结构工艺较简单,造价也比较低。

纵骨架式结构,纵向构件较为密集,有较多的梁可以计入船体等值梁剖面,因此总纵强度及稳定性较好。

由于纵骨架式板格的短边平行于板宽方向,因此与横骨架式结构相比,在总总强度中,应力合成结果要小一些,有利于总纵强度。

纵骨架式结构,单位排水量的钢料质量较横骨架式小,这对于减轻自重和节省材料是有利的。

纵骨架式的横向强度较弱。

另外,从工艺性和使用条件考虑,纵骨架式结构节点复杂,装配与焊接施工比较困难,且仓容、净空损失较大。

内河大型船舶、海洋船舶及军用船舶,对于总纵强度要求较高,应采用纵骨架式结构。

有些较大的船舶,对于保证总纵强度起着重要作用的甲板及船底采用纵骨架式结构,而在主要承受局部弯曲的舷侧采用横骨架式结构,形成了混合骨架式结构。

本文的57000T散货船属于海船,要求较高的总纵强度和稳定性,故选用纵骨架式结构。

2、双底骨架设计(1)中桁材与旁桁材:中桁材必须连续贯通,旁桁材由间断板构成。

纵骨架式桁材间距应不大于 4.5m。

中桁材的厚度与所在部位的平板龙骨的厚度相同,旁桁材厚度与所在部位的船底板厚度相同,但均应不小于5mm。

对于机动船,机舱内的中桁材和旁桁材应比机舱外的中桁材腹板加厚1mm。

基座范围内的旁桁材的厚度应不小于规范规定的基座桁材腹板厚度的0.8倍。

中桁材腹板高与厚之比大于100时,应设垂直加强筋,其厚度与桁材相同,宽度为厚度的8倍。

加强筋的间距应不大于双层底的高度,也可以采用水平加强筋。

对于双壳船,船宽大于12m或双层底高度大于或等于700mm,应设置中纵桁材,中纵桁材可用间断板组成,其厚度和高度应与实肋板的厚度和高度相同。

(2)箱形中底桁:箱形中底桁是在双层底中线面处设置的,沿船长方向的一条水密的箱形通道。

它通常从防撞舱壁通向机舱前端壁,用于集中布置各种管路,避免管子穿过货舱而妨碍装货。

箱形中底桁是由两道水密的侧板(底纵桁)和内外底板、骨材等组成。

侧板的厚度与水密肋板的厚度相同,两侧板的距离不大于2m。

为了补偿横向强度的削弱,箱形中底桁区域的船底板和内底板应增厚。

纵骨架式结构箱形中底桁在每档主肋板处设置环形框架或内、外底横骨。

与侧板连接的横骨端部其腹板高度应增大。

(3)纵骨:①纵骨:其中位于船底板上的纵骨叫船底纵骨,位于内底板上的纵骨叫内底纵骨。

它们是保证船体总纵强度的重要构件。

纵骨通常由球扁钢制成,大型船舶采用T型材。

本分段的纵骨全部采用的是球扁钢。

内底纵骨的剖面模数为船底纵骨的0.85倍。

为了排除双层底内的积水以及疏通灌水时剩留的空气,在内底纵骨上要开透气孔,在底纵骨上要开流水孔。

流水孔、透气孔和通焊孔都应做成圆形或带圆角的开孔。

②纵骨的安装布置:纵骨沿船长方向和中底桁平行,并在船宽方向均匀设置,万吨级货船纵骨间距约为700~900mm。

此分段的纵骨间距为820mm。

习惯上将纵骨型材的凸缘朝向中线面,但是临近中底桁的的根纵骨应背向中线面。

以便于安装中底桁两侧的肘板。

内外底纵骨上下对应布置。

③纵骨与横向构件的连接:纵骨是沿船长方向设置的构件,每根纵骨在纵向都要遇到肋板,为了保证纵向连续,通常在肋板上开切口让纵骨穿过或纵骨间断用肘板连接。

纵骨与非水密肋板连接有两种方法:一是采用腹板焊接型切口的节点形式。

它是在肋位上开切口让纵骨穿过,骨材腹板的一侧与肋板焊接;二是采用具有非水密衬板型切口的节点形式。

它是在腹板焊接型切口的基础上加上非水密衬板的连接形式,可用于承载较大载荷处。

切口的大小和形状与所用的骨材有关,开口和衬板的尺寸在有关标准中有具体规定。

纵骨与水密肋板的连接也有两种方法:一是纵骨穿过水密肋板,用衬板封焊起来;二是纵骨切断,用衬板与水密板连接。

普遍采用的是第二种方法。

当船长大于200m时,必须采用纵骨通过水密肋板的结构形式。

(4)、实肋板双层底实肋板无论何种骨架形式,间距均应不大于 2.5m,实肋板厚度与所在部位的船底的厚度相同,但应不小于5mm。

双壳船实肋板高度等于或大于700mm时,可以在其腹板上开设人孔或减轻孔,但实肋板开孔处的剖面模数应满足规范要求,且应设置垂直加强筋,其间距应不大于双底高度,垂直加强筋的厚度应与肋板的厚度相同,宽度为厚度的八倍。

(5)、水密肋板水密舱壁下应设置水密肋板,水密肋板的厚度与实肋板厚度相同。

加强筋的设置要求与中桁材相同。

其间距应不大于双层底高度。

对于双壳船,水密肋板腹板厚度应较实肋板腹板厚增加1mm。

(6)、开孔为了便于施工,在内底板、旁桁材和实肋板上可开设人孔。

内底板上的人孔应尽可能开在内底板的对角线上。

这样有利于双层底内通风和方便通达双层底内各个部位。

人孔口应用水米盖封闭,保证内底板的水密性。

实肋板与旁桁材上开设的人孔,其高度应不大于双层底高度的一半,宽度不大于双层底高度,孔与孔的间距应不小于双层底高度的一半,否则应予以补强。

补强的具体方法有:在开孔的上、下方加焊扁钢或角钢或者在开孔边缘加焊扁钢圈。

直接位于支柱下方的实肋板或旁桁材上不允许开孔,以防止腹板失稳。

所有实肋板和旁桁材都应有适当的流水孔和透气孔,以保证水和空气的流通。

开孔半径一般不小于30mm。

第三章双层底胎架的制作双层底分段正造一般是在专用胎架上进行的。

这种建造方法容易控制分段在建造过程中的变形,能保证分段的正确线型,但胎架制造将耗费较多的辅助材料及工人,增加建造成本,所以正造法适用于成批生产、薄板结构、外板曲率较大的靠近艏艉的底部分段。

由于此双层底分段外底板和内底板都是水平的,所以采用正造法。

双层底分段正造一般是在专用胎架上进行的。

胎架一般采用框架式。

制造顺序如下。

1、画胎架格线根据229分段胎架布置图(见图纸第六页),在胎架平台上画出胎架中心线、角尺线(即肋骨检验线)。

以肋骨检验线为基准画出所有模板位置线,并标出每档胎架模板的肋位号。

一般外板厚度大于6mm且为横骨架结构时,每两肋距设置一道模板;外板厚度小于6mm时应每档设模板。

分段两端肋位必须设置模板,以保证端部线型精度。

画出分段的上、下边接缝和艏艉端接缝在平台上的投影线,并用色漆做好标记。

2、在平台上竖立模板在胎架平台上的相应肋位处竖支撑角钢,将做模板的小块钢板分别装在支撑角钢上,并装上拉马角钢及加强角钢。