冲压吨位如何计算

- 格式:doc

- 大小:20.50 KB

- 文档页数:1

冲压件吨位计算公式

冲床吨位的计算公式

冲床的计算吨位分为两种:

(1)无斜刃口冲

公式:冲芯周长(mm)×板材厚度(mm)×材料的剪切强度(kn/mm2)=冲切力(KN)

换算成公吨:用KN除以9.81

冲芯周长----任何形状的各个边长相加

材料厚度----指冲芯要冲孔穿透的板材的厚度

材料的剪切强度----板材的物理性质,由板材的材质所决定,可在材料手册中查到。

常见材料的剪切强度如下:

材料

剪切强度(kn/mm2)

铝5052H32

0.1724

黄铜

0.2413

低碳钢

0.3447

不锈钢

0.5171

举例

在3.00mm厚的低碳钢板材上冲孔,形状方形,边长20.00mm 冲芯周长=80.00mm 材料厚度=3.00mm 剪切强度=0.3447kn/mm2

8.00×3.00×0.3447=82.73KN

82.73KN÷9.81=8.43公吨

(2)普通冲床压力计算公式

冲裁力计算公式: p=k*l*t*τp——平刃口冲裁力(n);

t——材料厚度(mm);

l——冲裁周长(mm);

τ——材料抗剪强度(mpa); k——安全系数,一般取k=1.3. 冲剪力计算公式: f=s*l*440/10000 s——工件厚度l——工件长度。

冲床冲压力计算公司P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa .算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力. ----------------------------------冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N);t——材料厚度(mm);L——冲裁周长(mm);τ——材料抗剪强度(MPa);K——安全系数,一般取K=1.3.------------------------------------冲剪力计算公式:F=S*L*440/10000S——工件厚度L——工件长度一般情况下用此公式即可。

-------------------------------------冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=Ltσb其中:P冲裁-冲裁力L-冲裁件周边长度t-板料厚度σb-材料强度极限σb-的参考数0.6 算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力Px=KxP冲其中Kx-卸料力系数Kx-的参考数为0.04 算出的结果单位为KN 4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtPnKt-推件力系数n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数Kt的参考数为0.05,结果单位为KN5、压边力:P y=1/4 [D2—(d1+2R凹)2]P式中D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力:Fl= d1 bk1(N)式中d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数。

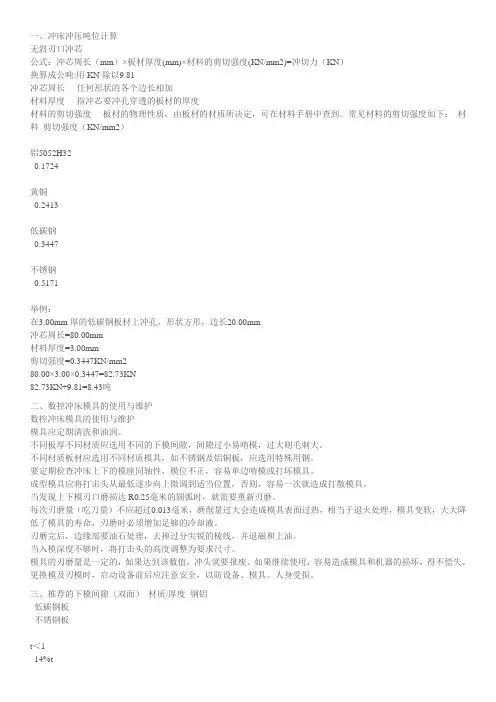

一、冲床冲压吨位计算无斜刃口冲芯公式:冲芯周长(mm)X板材厚度(mm)x材料的剪切强度(KN/mm2)=冲切力(KN )换算成公吨:用KN除以9.81冲芯周长----任何形状的各个边长相加材料厚度----指冲芯要冲孔穿透的板材的厚度材料的剪切强度----板材的物理性质,由板材的材质所决定,可在材料手册中查到。

常见材料的剪切强度如下:材料剪切强度(KN/mm2)铝5052H320.1724黄铜0.2413低碳钢0.3447不锈钢0.5171举例:在3.00mm厚的低碳钢板材上冲孔,形状方形,边长20.00mm冲芯周长=80.00mm材料厚度=3.00mm剪切强度=0.3447KN/mm280.00 X.00 X.3447=82.73KN82.73KN 弋.81=8.43 吨二、数控冲床模具的使用与维护数控冲床模具的使用与维护模具应定期清洗和油润。

不同板厚不同材质应选用不同的下模间隙,间隙过小易啃模,过大则毛刺大。

不同材质板材应选用不同材质模具,如不锈钢及铝铜板,应选用特殊用钢。

要定期检查冲床上下的模座同轴性,模位不正,容易单边啃模或打坏模具。

成型模具应将打击头从最低逐步向上微调到适当位置,否则,容易一次就造成打散模具。

当发现上下模刃口磨损达R0.25毫米的圆弧时,就需要重新刃磨。

每次刃磨量(吃刀量)不应超过0.013毫米,磨削量过大会造成模具表面过热,相当于退火处理,模具变软,大大降低了模具的寿命,刃磨时必须增加足够的冷却液。

刃磨完后,边缘部要油石处理,去掉过分尖锐的棱线,并退磁和上油。

当入模深度不够时,将打击头的高度调整为要求尺寸。

模具的刃磨量是一定的,如果达到该数值,冲头就要报废。

如果继续使用,容易造成模具和机器的损坏,得不偿失。

更换模及刃模时,启动设备前后应注意安全,以防设备、模具、人身受损。

三、推荐的下模间隙(双面)材质/厚度钢铝低碳钢板不锈钢板t v 114%t16%t22%t1 «315%td v $ 50.8 18%24%td 50.8 20%t >318%t22%t26%t注:1、当碳钢板为t >热板时,间隙取低碳钢和不锈钢的中间值;2、冲1 <v 3冷板时,C、D工位下模间隙按20%t取值;3、特殊要求另行确定。

冲压件冲床的吨位冲压件冲床的吨位:冲床的吨位=冲裁件的周长×料厚×材料的抗拉强度×1.3注:上面的公式计算的单位是牛顿(N),其中周长和料厚的单位为毫米,抗拉强度的单位是兆帕(mpa),计算结果再除以10000就是吨了。

1.3三系数就是考虑了冲压件的压料力等其它力量。

冲压件弯曲力:V形件F=0.6×k×b×t×t×σb/(r+t);U形件F=0.7×k×b×t×t×σb/(r+t),其中k─安全系数,可取k=1.3;b─弯曲件宽度,σb─材料抗拉强度;校正弯曲F=Ap,其中A─弯曲件校正部分的投影面积;p─单位压力;拉深力Pmax=3(σs+σb)(D-d-rd)t,其中D─拉深件毛坯直径;d─圆形件直径;rd─凹模圆角半径;σs─材料屈服应力。

冲床的组成DFY-60系列气液增压缸式冲压机(气液增压冲床)采用气液转换增压缸驱动技术。

上下行程气动,当冲压模具碰到工件时,瞬间油压增压完成冲压,紧接着模板快速返回,整理工位和冲切工位两工位循环运行。

具有能耗低、噪音低、定位准、模具寿命长、模具寿命长、操作简单等特点。

气液增压冲床应用范围适用于剪切、冲压、压夹、压缩、弯边、锻压等。

用于塑料成型制品、橡胶成型制品切边,在包装、轻工、五金、电子等行业应用广泛。

气液增压冲床主要技术参数1、总行程:100mm2、作冲程:5mm3、增压比:1:224、耗气量0.0095m/分5、耗电量:100w/hr6、最大模具尺寸:510×670mm7、供气气压:0.6-1.0Mpa 8、控制电源:220V 50Hz9、快进力:824-1374Kgf 10、返程力:1580-2638Kgf11、冲切力:38.4-66T12、重量:2000Kg13、设备外型尺寸:1220×1200×2050(mm)。

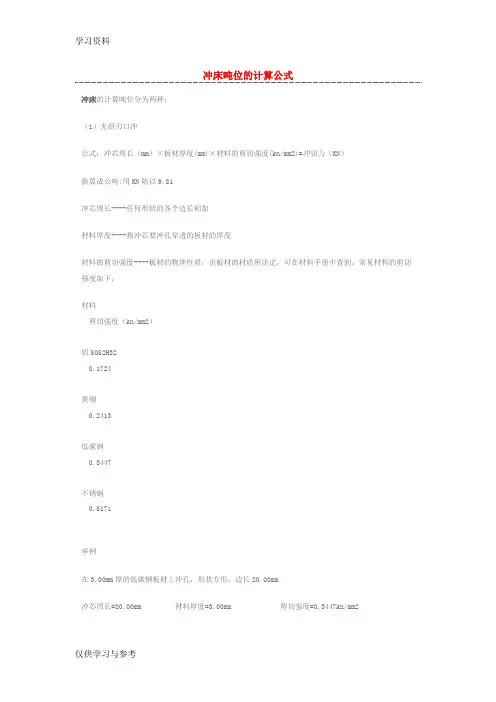

冲床吨位的计算公式

冲床的计算吨位分为两种:

(1)无斜刃口冲

公式:冲芯周长(mm)×板材厚度(mm)×材料的剪切强度(kn/mm2)=冲切力(KN)

换算成公吨:用KN除以9.81

冲芯周长----任何形状的各个边长相加

材料厚度----指冲芯要冲孔穿透的板材的厚度

材料的剪切强度----板材的物理性质,由板材的材质所决定,可在材料手册中查到。

常见材料的剪切强度如下:

材料

剪切强度(kn/mm2)

铝5052H32

0.1724

黄铜

0.2413

低碳钢

0.3447

不锈钢

0.5171

举例

在3.00mm厚的低碳钢板材上冲孔,形状方形,边长20.00mm

冲芯周长=80.00mm 材料厚度=3.00mm 剪切强度=0.3447kn/mm2

8.00×3.00×0.3447=82.73KN

82.73KN÷9.81=8.43公吨

(2)普通冲床压力计算公式

冲裁力计算公式: p=k*l*t*τp——平刃口冲裁力(n);

t——材料厚度(mm);

l——冲裁周长(mm);

τ——材料抗剪强度(mpa); k——安全系数,一般取k=1.3.

冲剪力计算公式: f=s*l*440/10000 s——工件厚度

l——工件长度。

冲压吨位计算方法嘿,咱就聊聊冲压吨位计算方法。

这可是个重要的事儿呢!冲压吨位,那可关系到好多东西。

就像咱出门得知道带多少钱一样,搞冲压得清楚需要多大的吨位。

要是算错了,那可就麻烦啦。

就好比你想盖个大楼,结果水泥买少了,那能成吗?肯定不行啊!那咋算冲压吨位呢?首先得看冲裁力。

冲裁力就像一个大力士,决定着能把材料冲成啥样。

冲裁力等于材料的抗剪强度乘以冲裁周边长度再乘以材料厚度。

听起来有点复杂哈?其实也不难理解。

抗剪强度就像材料的脾气,有的材料脾气大,抗剪强度就高;有的材料脾气小,抗剪强度就低。

冲裁周边长度呢,就是要冲裁的那个形状的周长。

材料厚度就不用说了吧,越厚肯定需要的力就越大呀。

你想想,一张纸和一块铁板,哪个好冲?肯定是纸啊!所以材料厚度越大,冲裁力就越大。

然后呢,还有弯曲力。

弯曲力就像一个爱折腾的家伙,把材料弯来弯去。

弯曲力跟材料的厚度、宽度、屈服强度还有弯曲半径都有关系。

厚度和宽度越大,屈服强度越高,弯曲半径越小,需要的弯曲力就越大。

这就好比你想把一根粗绳子弯成一个小圆圈,肯定比把一根细绳子弯成一个大圆圈费劲多了吧?接着是拉伸力。

拉伸力就像一个大力水手,把材料拉得长长的。

拉伸力跟材料的厚度、直径、屈服强度还有拉伸系数都有关系。

厚度越大,直径越大,屈服强度越高,拉伸系数越小,需要的拉伸力就越大。

你想想,把一个小气球吹大容易,还是把一个大气球吹大容易?肯定是小气球啊!所以材料越厚、直径越大、屈服强度越高、拉伸系数越小,需要的拉伸力就越大。

除了这些,还有挤压力、胀形力啥的。

这些也都有各自的计算方法。

不过总体来说,都是跟材料的性质和零件的形状尺寸有关系。

就像不同的人有不同的性格和能力一样,不同的材料和零件也有不同的特点和要求。

那算出来这些力有啥用呢?用处可大啦!知道了需要多大的力,就能选择合适的冲压设备。

要是设备吨位太小,那就冲不动材料,白费力气;要是设备吨位太大,那就浪费资源,还多花钱。

所以得算得准准的,才能既省钱又高效。

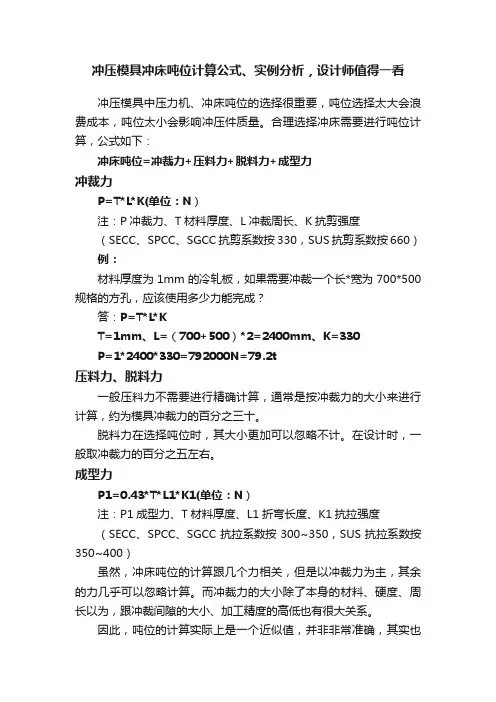

冲压模具冲床吨位计算公式、实例分析,设计师值得一看冲压模具中压力机、冲床吨位的选择很重要,吨位选择太大会浪费成本,吨位太小会影响冲压件质量。

合理选择冲床需要进行吨位计算,公式如下:冲床吨位=冲裁力+压料力+脱料力+成型力冲裁力P=T*L*K(单位:N)注:P冲裁力、T材料厚度、L冲裁周长、K抗剪强度(SECC、SPCC、SGCC抗剪系数按330,SUS抗剪系数按660)例:材料厚度为1mm的冷轧板,如果需要冲裁一个长*宽为700*500规格的方孔,应该使用多少力能完成?答:P=T*L*KT=1mm、L=(700+500)*2=2400mm、K=330P=1*2400*330=792000N=79.2t压料力、脱料力一般压料力不需要进行精确计算,通常是按冲裁力的大小来进行计算,约为模具冲裁力的百分之三十。

脱料力在选择吨位时,其大小更加可以忽略不计。

在设计时,一般取冲裁力的百分之五左右。

成型力P1=0.43*T*L1*K1(单位:N)注:P1成型力、T材料厚度、L1折弯长度、K1抗拉强度(SECC、SPCC、SGCC抗拉系数按300~350,SUS抗拉系数按350~400)虽然,冲床吨位的计算跟几个力相关,但是以冲裁力为主,其余的力几乎可以忽略计算。

而冲裁力的大小除了本身的材料、硬度、周长以为,跟冲裁间隙的大小、加工精度的高低也有很大关系。

因此,吨位的计算实际上是一个近似值,并非非常准确,其实也没办法完全计算准确。

在选择吨位时,往往会在计算出来的吨位值上再加上百分之二十来作为预留力,以防止出现冲裁力不够而影响冲压件的情况。

对于模具吨位的计算、选择,不知各位学会了吗?。

钣金冲压吨位计算公式

吨位 = 材料抗拉强度(σ)× 板料厚度(t)× 冲压面积÷ 1000。

在这个公式中,冲压面积可以通过产品的设计图纸或者实际测

量来获得。

吨位的计算可以帮助确定所需的冲压设备的压力和能力,以便有效地进行钣金冲压加工。

除了上述公式外,还可以根据不同的冲压工艺和材料特性来使

用其他公式进行吨位的计算。

例如,在一些特殊情况下,可能需要

考虑材料的弹性模量等因素,以得到更精确的吨位计算结果。

此外,钣金冲压吨位的计算也需要考虑冲压工艺中可能存在的

一些因素,比如材料的弹性变形、工艺余量等,这些因素都可能对

最终的吨位计算结果产生影响。

总的来说,钣金冲压吨位的计算是一个综合考虑材料特性、冲

压工艺和设备能力等多方面因素的复杂过程,需要根据具体情况进

行全面分析和计算。

冲压吨位计算公式(总2页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--冲床冲压力计算公司P=kltГ其中:k为系数,一般约等于1, l冲压后产品的周长,单位mm; t为材料厚度,单位mm; Г为材料抗剪强度.单位MPa .----------------------------------冲裁力计算公式:P=K*L*t*τ P——平刃口冲裁力(N); t——材料厚度(mm); L——冲裁周长(mm); τ——材料抗剪强度(MPa); K——安全系数,一般取K=.------------------------------------冲剪力计算公式:F=S*L*440/10000 S——工件厚度 L——工件长度一般情况下用此公式即可。

-------------------------------------冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=Ltσb其中:P冲裁-冲裁力L-冲裁件周边长度t-板料厚度σb-材料强度极限σb-的参考数算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力Px=KxP冲其中Kx-卸料力系数 Kx-的参考数为算出的结果单位为KN4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtPn Kt-推件力系数 n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力 Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数 Kt的参考数为,结果单位为KN 5、压边力: P y=1/4 [D2—(d1+2R凹)2]P式中 D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力: Fl= d1 bk1(N)式中 d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数。

模具冲压机吨位计算公式模具冲压机是一种用于金属材料冲压加工的设备,其吨位是衡量其冲压能力的重要指标。

吨位的大小直接影响着模具冲压机的工作性能和加工效果。

因此,正确计算模具冲压机的吨位是非常重要的。

模具冲压机的吨位计算公式是根据冲压加工的物理原理和力学原理推导出来的。

正确的吨位计算可以保证模具冲压机在加工过程中能够稳定、高效地工作,同时还可以避免因吨位不足或过大而导致的加工质量问题。

吨位的计算公式通常包括以下几个因素,材料的强度、冲压零件的形状和尺寸、冲压机的工作速度等。

下面我们将详细介绍模具冲压机吨位计算公式的推导和应用。

首先,我们需要了解模具冲压加工的基本原理。

在冲压加工中,模具冲压机通过施加一定的压力将金属材料冲压成所需的形状和尺寸。

因此,冲压加工的吨位计算需要考虑到材料的强度和变形性能。

材料的强度是冲压加工吨位计算的重要因素之一。

一般来说,材料的强度越大,所需的冲压吨位也就越大。

在计算吨位时,需要根据材料的强度参数来确定所需的压力大小。

其次,冲压零件的形状和尺寸也是吨位计算的重要因素。

不同形状和尺寸的冲压零件所需的吨位也会有所差异。

一般来说,大尺寸或者复杂形状的冲压零件所需的吨位会比较大。

冲压机的工作速度也会对吨位计算产生影响。

工作速度越快,所需的吨位也会相应增加。

因此,在计算吨位时,需要考虑到冲压机的工作速度参数。

根据以上因素,模具冲压机吨位计算的一般公式可以表示为,P=S×T×K。

其中,P表示所需的冲压吨位,S表示冲压零件的表面积,T表示材料的厚度,K表示冲压系数。

冲压系数K是根据具体的冲压加工情况来确定的,一般需要根据实际情况来进行调整。

在实际应用中,可以通过试验和经验来确定冲压系数的数值。

在实际的吨位计算中,需要根据具体的冲压加工要求和材料参数来确定吨位的大小。

通过正确的吨位计算,可以保证模具冲压机在加工过程中能够稳定、高效地工作,同时还可以避免因吨位不足或过大而导致的加工质量问题。

圆筒冲压吨位计算哎呀,说起圆筒冲压吨位计算,这可真是个技术活儿,得有点物理和数学的底子才能搞得定。

不过别担心,我尽量用大白话给你讲讲,咱们就当是闲聊。

首先,咱们得知道,圆筒冲压吨位计算,其实就是要算出冲压一个圆筒需要多大的力。

这个力,我们通常用吨位来表示,因为吨位是个比较直观的单位,大家都懂。

咱们先从圆筒的尺寸说起。

比如说,你有个圆筒,直径是100毫米,厚度是2毫米。

这俩数据,是计算吨位的关键。

为啥呢?因为冲压力和圆筒的面积成正比。

圆筒的面积,就是圆筒的周长乘以厚度。

周长嘛,就是直径乘以π,所以面积就是直径乘以π再乘以厚度。

然后,咱们得考虑材料的强度。

不同的材料,强度不一样,需要的冲压力也不一样。

比如说,你用的不锈钢,强度可能比普通钢要高,那冲压力就得大一些。

接下来,就是计算了。

冲压力的计算公式是:F = P A,其中F是冲压力,P是材料的强度,A是圆筒的面积。

这个公式,其实就是力等于压力乘以面积的物理原理。

具体到咱们的例子,假设不锈钢的强度是500兆帕,那计算过程就是这样的:1. 计算圆筒的面积:A = π (直径/2)^2 厚度 = 3.14 (100/2)^2 2 = 31400平方毫米2. 将面积单位转换为平方米:A = 31400 / 1000000 = 0.0314平方米3. 计算冲压力:F = P A = 500 0.0314 = 15.7吨所以,冲压这个圆筒,大概需要15.7吨的力。

当然,这只是个简化的例子,实际情况可能更复杂。

比如,冲压过程中,材料可能会发生塑性变形,需要的力可能会更大。

还有,冲压机的效率、模具的设计,都会影响到最终的吨位。

不过,通过这个例子,你应该对圆筒冲压吨位计算有个大致的了解了。

这玩意儿,虽然听起来高大上,其实也就是那么回事,掌握了基本原理,剩下的就是数学计算了。

希望这个例子,能让你对圆筒冲压吨位计算有个直观的认识。

冲压费的计算公式主要根据冲压件的吨位来计算。

一般来说,冲压费可以按以下公式进行计算:

冲压费 = (0.8-1)元/60吨或 1.2元/80吨

这个公式表示的是,每60吨的冲压费在0.8元到1元之间,而每80吨的冲压费为1.2元。

具体的费用可能会根据冲压件的复杂程度、材料厚度、模具磨损等因素有所调整。

另外,冲压费的计算还需要考虑到其他因素,如材料费、型材模具费、夹具费、机加工费以及表面处理费等。

这些因素都会对冲压费产生影响。

请注意,以上公式仅为一般性参考,实际计算中可能需要根据具体情况进行调整。

同时,为了保证计算的准确性,建议在实际操作前咨询专业人士或相关机构。

数控冲床1. 计算数控冲床、数控转塔冲床冲压吨位:(无斜刃口冲芯)公式:冲床冲压力计算公式P=k*l*t*Г◆冲芯周长(mm)◆K为系数,一般取1.3◆板材厚度(mm)◆材料的剪切强度{抗剪强度Г(一般取400Mpa)}◆冲切力(mm)◆如果换算成公吨:用KN / 9.81◆冲芯周长----任何形状的各个边长总长◆材料厚度----指冲芯要冲孔穿透的板材的厚度◆材料的剪切强度----板材的物理性质,由板材的材质所决定,可在材料手册中查到。

在3mm厚的低碳钢板材上冲孔,形状方形,边长20mm充芯周长=80mm材料厚度=3mm剪切强度=0.3447KN/mm2计算:p=80*3*0.3447=82.73 KN82.73KN / 9.81=8.43吨2.数控冲床、数控转塔冲床下模间隙数控冲床、数控转塔冲床下模间隙是指当充芯进入下模时,冲芯和下模之间的距离,通常是指的总间隙数控冲床、数控转塔冲床使用正确的下模间隙的必要性◆延长模具寿命◆退料效果好◆产生的毛刺小◆可得到更干净整齐的孔◆减小粘料的可能◆工件平整◆孔的位置更准确◆冲孔所需要的冲切力最小3、数控冲床、数控转塔冲床模具最佳间隙可使剪切裂缝接合,冲切力均衡,冲切质量好,模具寿命长推荐的下模间隙表(见后附表1)4、数控冲床、数控转塔冲床间隙太小的危害出现二次剪切,冲切力增大,缩短模具寿命。

5、我们推荐的数控冲床、数控转塔冲床下模间隙◆下模间隙同材料厚度的百分比:◆最小间隙寿命15%◆最佳间隙20—25%◆长寿命间隙30%◆重载型模具间隙30%数控冲床、数控转塔冲床推荐的下模间隙表断裂面面积:A=πdt(冲圆)=边长1*边长2*t(冲方形)冲剪应力F≥AГu数控转塔冲床模具的使用和维护一、保证最佳的模具间隙模具间隙与板厚、材质以及冲压工艺有关,选用合适的模具间隙,能够保证良好的冲孔质量,减少毛刺和塌陷,保持板料平整,有效防止带料,延长模具寿命。

通过检查冲压废料的情况,可以判定模具间隙是否合适。

如何確定沖壓模具的機台1.模具需要壓力機提供的壓力:為沖裁力,卸料力,推料力,拉伸力,彎曲力和彈簧的彈力之和。

F=F沖+F卸+F拉+F彎+F彈+F推1.F沖=KLTσF沖------沖裁所需壓力機的壓力(N)K------ 系數,考慮模具刃口,模具間隙的波動,材料力學性能的變化,材料厚度的偏差。

一般取K=1.3L------沖裁件周邊長度(mm)。

T------材料厚度(mm)。

σ------材料抗剪強度(N/mm)。

2.F卸=KF影響卸料力的因素有沖裁材料力學性能.材料厚度,沖裁件形狀和尺寸.击模輿凹模的間隙.模具工作狀態和潤滑情況等。

F卸------卸料力(KN)。

K------系數,由比值D/d決定。

可查系數表得之。

F------落料或沖孔力(KN)。

3.F推=KFh/tF推------推料力(KN)K------系數,可查表得之。

F------落料或沖孔力(KN)。

h------凹模刃口有效高度(mm)。

t------沖件材料厚度。

4.F拉=KπdTςb(有壓邊圈拉伸筒形件)F拉------拉伸力(N)d------拉伸件直徑(mm)T------料厚(mm)ςb------材料抗拉強度(Mpa)K------修正系數,可查系數表得之。

F拉=KLTςb(拉伸盒形件)L------橫截面周邊長度(mm)。

K------修正系數,取0.5~0.8。

在普通鈑金件中,打凸包沖凸台涉及拉伸,基本上可一次拉伸完成。

由于行程較短可直接將拉伸力換算成沖裁力。

5.F彎=0.6(0.7)KBT²ςb/(R+T)V形彎曲件取0.6,U形彎曲件取0.7F彎------材料在沖壓行程結束時不受校正的彎曲力(N)。

B------彎曲件寬度。

T------材料厚度(mm)。

R------彎曲件內側圓角半徑(mm)。

ςb------彎曲材料抗拉強度(N/mm²)頂件力和壓料力可取彎曲力的0.3~0.8,即0.3~0.8F彎6.F彈=9.8NF荷重9.8------系數N------彈簧數量F荷重------可查表得之(kgf)。

冲床吨位计算公式实例冲床是一种常见的金属加工设备,用于对金属材料进行冲压加工。

冲床的吨位是指其最大冲压力,通常以吨为单位来表示。

吨位的大小直接影响到冲床的加工能力和加工范围,因此准确计算冲床吨位是非常重要的。

冲床吨位的计算公式是:吨位 = 材料的抗拉强度材料的厚度冲床的冲压面积 / 1000。

其中,材料的抗拉强度一般可以在材料手册或者相关标准中查询得到,单位为N/mm²;材料的厚度是指要加工的金属材料的厚度,单位为mm;冲床的冲压面积是指冲头和模具的有效工作面积,单位为mm²;1000是一个单位换算系数,用于将计算结果转换为吨。

为了更好地理解冲床吨位的计算公式,我们来看一个具体的实例。

假设要加工一块抗拉强度为250N/mm²的钢板,厚度为3mm,冲床的冲压面积为2000mm²,那么根据上述公式,可以计算出该冲床的吨位为:吨位 = 250 3 2000 / 1000 = 1500吨。

这意味着,为了能够对这块钢板进行冲压加工,需要使用至少吨位为1500吨的冲床。

如果冲床的吨位不足,将无法完成对该材料的加工,甚至会对设备造成损坏。

在实际应用中,冲床吨位的计算需要考虑到多种因素,例如材料的硬度、形状复杂度、模具结构等,因此需要综合考虑多种因素来确定最终的冲床吨位。

同时,还需要注意到冲床的实际工作状态和使用环境,以确保冲床能够稳定可靠地工作。

除了计算冲床吨位外,还需要注意到冲床的选型和使用。

不同的加工任务需要不同吨位的冲床,选择合适的冲床对于提高生产效率和产品质量至关重要。

同时,在使用冲床时,需要确保设备的安全性和稳定性,定期进行维护和保养,以延长设备的使用寿命。

总的来说,冲床吨位的计算是冲床加工中的重要一环,它直接影响到加工的效率和质量。

通过合理计算冲床吨位,并且选择合适的冲床和模具,可以更好地满足不同加工需求,提高生产效率,降低生产成本,从而更好地满足市场需求。

冲床吨位的计算公式

冲床的计算吨位分为两种:

(1)无斜刃口冲

公式:冲芯周长(mm)×板材厚度(mm)×材料的剪切强度(kn/mm2)=冲切力(KN)

换算成公吨:用KN除以9.81

冲芯周长----任何形状的各个边长相加

材料厚度----指冲芯要冲孔穿透的板材的厚度

材料的剪切强度----板材的物理性质,由板材的材质所决定,可在材料手册中查到。

常见材料的剪切强度如下:

材料

剪切强度(kn/mm2)

铝5052H32

0.1724

黄铜

0.2413

低碳钢

0.3447

不锈钢

0.5171

举例

在3.00mm厚的低碳钢板材上冲孔,形状方形,边长20.00mm

冲芯周长=80.00mm 材料厚度=3.00mm 剪切强度=0.3447kn/mm2

8.00×3.00×0.3447=82.73KN

82.73KN÷9.81=8.43公吨

(2)普通冲床压力计算公式

冲裁力计算公式: p=k*l*t*τp——平刃口冲裁力(n);

t——材料厚度(mm);

l——冲裁周长(mm);

τ——材料抗剪强度(mpa); k——安全系数,一般取k=1.3.

冲剪力计算公式: f=s*l*440/10000 s——工件厚度

l——工件长度。