数控车轴类零件加工工艺卡片范例

- 格式:doc

- 大小:60.00 KB

- 文档页数:2

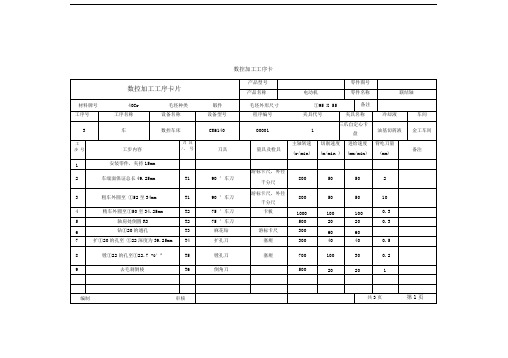

项目分析报告1.图纸分析此零件表面的粗糙度为3.2 ,材料为型材钢45#,由于单件加工,用锯床将直径20原材料下料,留夹位长度下68.MM,然后上数控车一夹可做准全部加工,达到图纸要求。

工件由三个外圆和两个外形槽构成。

用三爪装夹,粗精同机一次搞定,除了外圆12有精度要求,其它地方无要求,因此加工路线为1:粗加工外圆表面时,粗车刀用G71循环车去多余余量,留量0.3MM精车,这样才能保证工件精度。

2:用后偏刀加工左边并留量0.3MM。

3:用槽刀加工所有槽到尺寸要求。

4:再精车所有外圆尺寸。

然后去钳工去披锋,打号码,电镀,入仓。

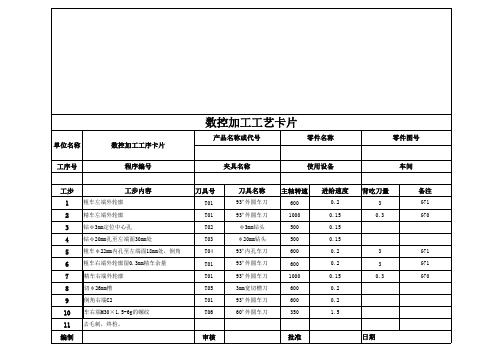

制定加工工艺路线如下:2.刀具的选择及参数的计算(1)主轴转速与进给线速度的计算A. R0.5粗车外圆刀根据此零件尺寸,粗加工时可以选用硬质合金刀粒R0.5粗车外圆刀,查机械手册,碳钢件切削线速度V=107M/MIN,在此选择切削速度V=107M/MIN ,由公式V=Лdn/1000,算出加工中心主轴转速N为:N=1000V/Лd=1000X107/3.14X20=1700R/MIN则按所用机床实际情况取N=1500R/MIN ,故实际切削线速度为:V=ЛdN/1000=3.14X20X1500/1000=94.M/MINB. R0.1精车外圆刀根据此零件尺寸,精车时可以选用R0.1硬质合金刀粒,查机械手册,碳纲件切削速度V=107M/MIN,在此选择切削线速度V=107M/MIN ,由公式V=Лdn/1000,算出加工中心主轴转速N为:N=1000V/Лd=1000X107/3.14X18=1800R/MINC. 3X15自磨车槽刀根据此零件尺寸,车槽时可以选用3X15自磨硬质焊接车刀,查机械手册,碳钢件切削线速度V=107M/MIN,在此选择切削线速度V=100M/MIN ,由公式V=Лdn/1000,算出加工中心主轴转速N为:N=1000V/Лd=1000X100/3.14X18=1700R/MIN由于切槽时,切削阻力大,排屑不畅等实际情况取N=1200R/MIN ,故实际切削线速度为:V=ЛdN/1000=3.14X18X1200/1000=68M/MINC. 3X15自磨车断刀根据此零件尺寸,车断时可以选用3X15自磨硬质焊接车刀,查机械手册,碳钢件切削线速度V=107M/MIN,在此选择切削线速度V=100M/MIN ,由公式V=Лdn/1000,算出加工中心主轴转速N为:N=1000V/Лd=1000X100/3.14X18=1700R/MIN由于切断时,粗切削阻力大,排屑不畅等实际情况取N=1200R/MIN ,故实际切削线速度为:V=ЛdN/1000=3.14X18X1200/1000=68M/MIN精切削阻力小,排屑顺畅等实际情况取N=1700R/MIN ,故实际切削线速度为:V=ЛdN/1000=3.14X18X1700/1000=100M/MIN(2)进给速度的计算a根据此零件材料查机械手册得,粗加工时,R0.5硬质合金刀粒进给量F=0.1~0.5MM/N.在此选择F=0.25MM/N,b根据此零件材料查机械手册得,精加工时,由于刀粒的R角为0.1,为了保正表面光洁度,进给量F 不能大于0.1。