螺丝破坏扭力计算方法

- 格式:pdf

- 大小:175.39 KB

- 文档页数:10

美制螺丝破坏扭力标准美制螺丝破坏扭力标准是指在螺丝材料和螺丝头设计上所规定的螺丝在扭转时所能承受的最大力矩,当超过这一扭力时,螺丝将会发生破坏。

这一标准对于螺丝的设计、选择和使用都具有重要意义。

在本文中,我们将详细介绍美制螺丝破坏扭力标准的相关知识,以便读者更好地了解和应用这一标准。

首先,美制螺丝破坏扭力标准是根据螺丝的材料和直径来确定的。

不同材料和直径的螺丝具有不同的破坏扭力标准,一般来说,材料越硬、直径越大的螺丝其破坏扭力标准也越高。

因此,在选择螺丝时,需要根据具体的使用要求和环境条件来确定合适的材料和直径,以确保螺丝能够承受所需的扭力而不发生破坏。

其次,螺丝头的设计也对破坏扭力标准有着重要影响。

一般来说,螺丝头的设计会影响螺丝的扭转性能,较好的设计能够使螺丝在受到扭转力时分布力更加均匀,降低破坏的风险。

因此,在设计螺丝时,需要考虑螺丝头的形状、角度和深度等因素,以确保螺丝能够在设计的扭力范围内正常工作。

此外,螺丝的安装和使用也会对破坏扭力标准产生影响。

在安装螺丝时,需要根据规定的扭力进行拧紧,过大或过小的扭力都会影响螺丝的使用寿命和安全性。

同时,在使用过程中,需要避免超负荷使用螺丝,以免导致螺丝破坏和事故发生。

因此,正确的安装和使用方法对于延长螺丝的使用寿命和保障安全至关重要。

总的来说,美制螺丝破坏扭力标准是确保螺丝在使用过程中能够承受所需扭力而不发生破坏的重要标准。

在选择、设计、安装和使用螺丝时,都需要充分考虑这一标准,以确保螺丝能够正常工作并具有较长的使用寿命。

希望本文能够帮助读者更好地理解和应用美制螺丝破坏扭力标准,从而更好地选择和使用螺丝产品。

螺母扭紧扭力计算公式螺母扭紧是机械装配中常见的一种连接方式,通过扭紧螺母可以将两个零件牢固地连接在一起。

在实际应用中,我们需要根据不同的螺纹规格和材料来计算螺母扭紧所需的扭力,以确保连接的牢固性和可靠性。

本文将介绍螺母扭紧扭力的计算公式及其应用。

螺母扭紧扭力的计算公式如下:T = K × F × D。

其中,T为螺母扭紧所需的扭力,单位为牛顿·米(N·m);K为摩擦系数,无单位;F为预紧力,单位为牛顿(N);D为螺纹直径,单位为米(m)。

摩擦系数K是螺纹连接中的一个重要参数,它反映了螺纹副的摩擦特性。

通常情况下,K的取值范围为0.1~0.2,具体数值取决于螺纹的表面处理方式和润滑情况。

在实际应用中,我们可以根据经验值或者实验数据来确定摩擦系数的取值。

预紧力F是指在螺母扭紧前对螺纹连接施加的拉力或压力,它是保证连接牢固的重要参数。

通常情况下,预紧力的计算需要考虑连接件的材料弹性模量、螺纹长度、螺纹副的摩擦系数等因素。

在实际应用中,我们可以通过拉力计或者压力计来测量预紧力的大小。

螺纹直径D是指螺纹的直径,它是螺母扭紧扭力计算中的一个重要参数。

在实际应用中,我们需要根据螺纹的规格和尺寸来确定螺纹直径的数值。

螺母扭紧扭力计算公式的应用非常广泛,它可以用于各种机械装配中的螺纹连接设计和计算。

在实际应用中,我们可以根据螺纹连接的具体情况来确定摩擦系数、预紧力和螺纹直径的数值,然后利用上述公式来计算螺母扭紧所需的扭力。

除了上述的基本计算公式,还有一些特殊情况下需要考虑的因素。

例如,当螺纹连接处于高温或者低温环境下时,我们需要考虑温度对螺纹连接的影响;当螺纹连接受到振动或者冲击载荷时,我们需要考虑载荷对螺纹连接的影响。

在这些特殊情况下,我们需要根据实际情况来调整螺母扭紧扭力的计算公式。

在实际应用中,螺母扭紧扭力的计算是非常重要的。

合理的螺母扭紧扭力可以保证连接的牢固性和可靠性,同时也可以减少因螺母扭紧不当而导致的损坏和事故。

主要螺栓力矩计算公式螺栓是机械设备中常见的连接元件,其承受着连接件之间的拉伸力和剪切力。

在工程设计中,螺栓的力矩计算是非常重要的一环,它直接影响到连接件的安全性和可靠性。

本文将介绍主要螺栓力矩计算公式及其应用。

一、螺栓力矩的定义。

螺栓力矩是指螺栓连接时所受的扭矩,它是由于螺栓受到的拉力而产生的。

在螺栓连接中,力矩的大小直接影响到螺栓的紧固效果和连接件的安全性。

因此,正确计算螺栓力矩是非常重要的。

二、螺栓力矩的计算公式。

1. 拉力法。

根据拉力法,螺栓的力矩可以通过螺栓受力的拉力和力臂的乘积来计算。

其公式为:M = F r。

其中,M为螺栓的力矩,单位为牛顿米(N·m);F为螺栓受力的拉力,单位为牛顿(N);r为力臂,单位为米(m)。

2. 弹性法。

根据弹性法,螺栓的力矩可以通过螺栓受力的拉力和螺栓的弹性模量来计算。

其公式为:M = F L / K。

其中,M为螺栓的力矩,单位为牛顿米(N·m);F为螺栓受力的拉力,单位为牛顿(N);L为螺栓的长度,单位为米(m);K为螺栓的弹性模量,单位为牛顿/米(N/m)。

三、螺栓力矩计算的应用。

螺栓力矩的计算在工程设计中具有广泛的应用。

首先,它可以用于确定螺栓的紧固力,从而保证连接件之间的紧密连接。

其次,它可以用于确定螺栓的尺寸和材料,从而满足连接件的强度和刚度要求。

此外,螺栓力矩的计算还可以用于评估连接件的安全性和可靠性,从而保证设备的正常运行。

四、螺栓力矩计算的注意事项。

在进行螺栓力矩计算时,需要注意以下几点。

首先,要充分考虑螺栓受力的复杂性,包括拉力和剪切力的作用。

其次,要充分考虑螺栓的预紧力和松动力的影响,从而准确计算螺栓的力矩。

此外,要充分考虑螺栓的疲劳和蠕变特性,从而保证螺栓连接的可靠性和安全性。

总之,螺栓力矩计算是工程设计中非常重要的一环,它直接关系到连接件的安全性和可靠性。

通过合理的力矩计算,可以保证螺栓连接的紧固效果,满足连接件的强度和刚度要求,保证设备的正常运行。

在螺纹紧固件的使用中应用的较广泛的是螺栓-螺母连接副的形式,应用的较多的是有预紧力的连接方式,预紧力的连接可以提高螺栓连接的可靠性、防松能力及螺栓的疲劳强度,并且能增强螺纹连接体的紧密性和刚度。

在螺纹紧固件的连接使用中,没有预紧力或预紧力不够时,起不到真正的连接作用,一般称之为欠拧;但过高的预紧力或者不可避免的超拧也会导致螺纹连接的失败。

众所周知,螺纹连接的可靠性是由预紧力来设计和判断的,但是,除在实验室可以测量外,在装配现场一般是不易直观的测量。

螺纹紧固件的预紧力则多是采用力矩或转角的手段来达到的。

因此,当设计确定了预紧力之后,安装时采用何种控制方法?如何规定拧紧力矩的指标?则成为关键重要问题,这就提出来了螺纹紧固件扭(矩)-拉(力)关系的研究课题。

螺纹紧固件扭-拉关系,不仅涉及到扭矩系数、摩擦系数(含螺纹摩擦系数和支撑面摩擦系数)、屈服紧固轴力、屈服紧固扭矩和极限紧固轴力等以一系列螺纹连接副的紧固特性的测试及计算方法,还涉及到螺纹紧固件的应力截面积和承载面积的计算方法等基础的术语、符号的规定。

并且也还必须给出螺纹紧固件紧固的基本规则、主要关系式以及典型的拧紧方法。

目前,这些内容ISO/TC2尚无相应的标准,德国工程师协会早在七十年代就发表了DVI2230《高强度螺栓连接的系统计算》技术准则。

日本也于1987和1990年发布了三项国家标准,尚未查到其他国家的标准。

国内尚未发现相应的行业标准,仅少数企业制定了企业标准。

尤其是随着引进技术的国产化不断的拓展和螺纹紧固件技术发展的需要,这一需求日趋迫切。

这也就是制定此项标准的初衷。

日本国家标准JIS B 1082-1987《螺纹紧固件应力截面积和承载面积》、JIS B 1083-1990《螺纹紧固件紧固通则》及JIS B 1084-1990《螺纹紧固件拧紧试验方法》三个标准,概括了国际上有关螺纹紧固件扭-拉关系的研究成果和应用经验,根据标准验证,对我国也是适用的。

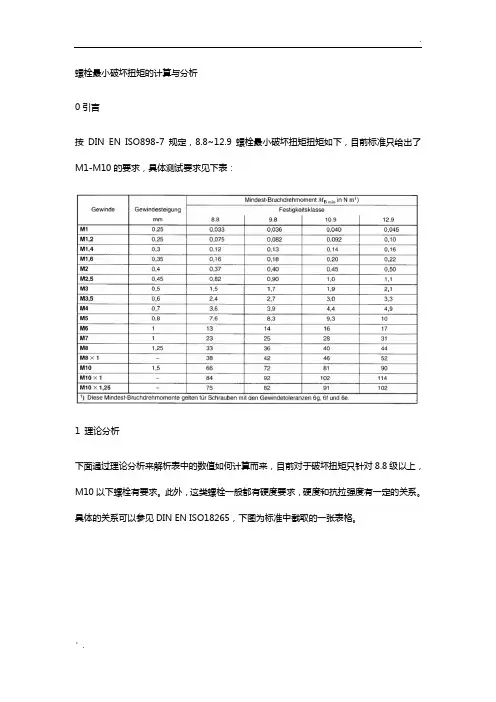

螺栓最小破坏扭矩的计算与分析0引言按DIN EN ISO898-7规定,8.8~12.9螺栓最小破坏扭矩扭矩如下,目前标准只给出了M1-M10的要求,具体测试要求见下表:1 理论分析下面通过理论分析来解析表中的数值如何计算而来,目前对于破坏扭矩只针对8.8级以上,M10以下螺栓有要求。

此外,这类螺栓一般都有硬度要求,硬度和抗拉强度有一定的关系。

具体的关系可以参见DIN EN ISO18265,下图为标准中截取的一张表格。

下面来分析最小破坏扭矩如何计算获得,计算公式如下(来自材料力学,材料力学有详细推导关系);MBmin=τBmin·WPmin其中,WPmin=π/16·d3lmin(抗扭截面系数,具体推导可参见材料力学)τBmin=X·σbminMBmin—最小破坏扭矩τB—扭转强度σb—抗拉强度X—强度比τ/σbdlmin=d-1.0825P其中,dlmin为断裂最小直径P为螺纹螺距强度比X由上表,随着材料强度越高,材料的扭转强度与抗拉强度的比越来越低,以10.9级M10 螺栓螺距P=1为例:σbmin=1000MPaτBmin= X·σbmin=0.79·1000MPa=790MPa螺距P=1,则其小径为dlmin=d-1.0825P=10-1.0825=8.9175mmWPmin=π/16·d3lmin=π/16·(8.9175mm)3故MBmin=τBmin·WPmin=790MPa·π/16·(180.34mm)3=109.942Nm而标准中的M10x1,10.9级的最小破坏扭矩为102Nm,和计算数值相差7Nm,这里小编猜测制定标准的人可能考虑到材料性能的分散和测试数据的分散性,并根据经验制定的测试数值,各位读者也可以在留言区留言来讨论计算数值和标准数值的差异原因。

按照这个逻辑计算,我们可以计算出更大的螺栓对应的破坏扭矩,计算数值可以作为测试数值的参考。

螺栓最大扭紧力矩计算螺栓最大扭紧力矩计算一、背景安装时对于一般的零件装配,靠操作者在扭紧时的感觉和经验来拧紧螺栓就已经能满足安装要求。

但对于重要的联接,就需提供具体的扭紧力矩值来保证产品质量与安全。

针对这一问题,现参考机械设计手册及相关的机械设计资料,对螺栓的最大扭紧力矩进行详细的分析计算,并把不同等级不同规格的螺栓的最大扭紧力矩计算结果列成表格,供参考使用,为安装现场提供准确的扭紧力矩依据。

二、分析计算拧紧螺栓需要的预紧力矩T=KFd×10-3(N.m)1. K——扭矩系数。

K值大小主要与螺纹副摩擦、支承面摩擦有关,K=0.15~0.2,加润滑油的可达0.12。

根据《机械设计》(濮良贵主编)建议,按K=0.2计算。

2. F——预紧力(N)拧紧后螺纹连接件的预紧力F不得超过其材料屈服极限的80%,推荐按以下关系式确定F。

螺栓:F≤(0.6~0.7)σs A1;不锈钢螺栓:F≤(0.5~0.6)σs A1,即F≤K1σs A1,螺栓K1取0.6,不锈钢螺栓K1取0.5。

1)σs——对应等级螺栓的材料屈服极限(MPa)(需查表)2)A 1——螺栓危险截面的面积,单位mm 2根据《机械设计》(濮良贵 主编),危险截面按螺栓小径d 1计算,即 A 1=1/4×π×d 12故F ≤K 1σs A 1=K 1σs ×1/4×π×d 12( N )3. d ——螺栓螺纹外径(mm )由以上分析,综合得 T=KFd ×10-3≤K ×(K 1×σs ×1/4×π×d 12)×d ×10-3=1/4×K ×K 1×σs ×π×10-3×d 12×d (N.m )即螺栓最大扭紧力矩T max =1/4×K ×K 1×σs ×π×10-3×d 12×d (N.m )三、扭紧力矩值表相同外径的粗牙螺栓对应一种螺栓小径,而相同外径的细牙螺栓存在几种螺栓小径。

螺栓扭矩计算

螺栓扭矩是指施加在螺栓上的扭转力矩。

在计算螺栓扭矩时,需要考虑以下几个因素:

1. 螺栓直径(d):螺栓直径是螺栓尺寸的一个重要参数,通常以毫米(mm)为单位。

2. 材料抗拉强度(σs):螺栓材料的抗拉强度是指螺栓能够承受的最大拉力,通常以兆帕(MPa)为单位。

3. 摩擦系数(μ):指螺栓和螺母之间的摩擦系数。

4. 螺栓预拉力(T):螺栓预拉力是指施加在螺栓上的初始拉力。

根据上述参数,可以使用以下公式来计算螺栓扭矩(T):

T = (d/2)^2 * π * σs * μ

其中,(d/2)^2 * π 是螺栓截面积,σs是材料抗拉强度,μ是摩擦系数。

需要注意的是,这只是一种简化的计算方法,实际情况中可能会有其他因素需要考虑。

因此,在实际应用中,最好参考相关的螺栓手册或咨询专业工程师来确定正确的螺栓扭矩。

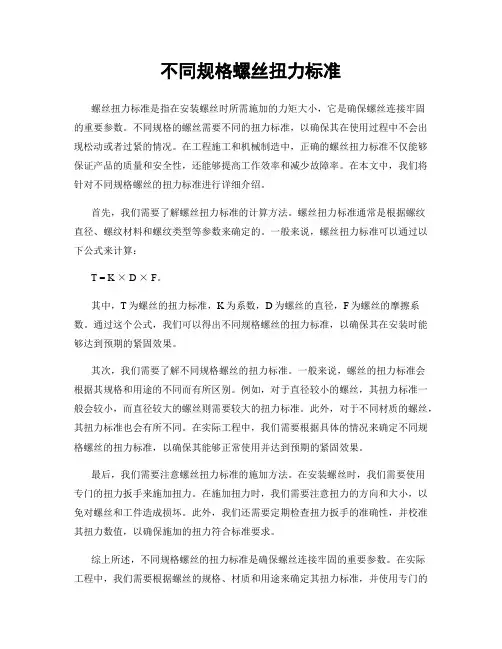

不同规格螺丝扭力标准螺丝扭力标准是指在安装螺丝时所需施加的力矩大小,它是确保螺丝连接牢固的重要参数。

不同规格的螺丝需要不同的扭力标准,以确保其在使用过程中不会出现松动或者过紧的情况。

在工程施工和机械制造中,正确的螺丝扭力标准不仅能够保证产品的质量和安全性,还能够提高工作效率和减少故障率。

在本文中,我们将针对不同规格螺丝的扭力标准进行详细介绍。

首先,我们需要了解螺丝扭力标准的计算方法。

螺丝扭力标准通常是根据螺纹直径、螺纹材料和螺纹类型等参数来确定的。

一般来说,螺丝扭力标准可以通过以下公式来计算:T = K × D × F。

其中,T为螺丝的扭力标准,K为系数,D为螺丝的直径,F为螺丝的摩擦系数。

通过这个公式,我们可以得出不同规格螺丝的扭力标准,以确保其在安装时能够达到预期的紧固效果。

其次,我们需要了解不同规格螺丝的扭力标准。

一般来说,螺丝的扭力标准会根据其规格和用途的不同而有所区别。

例如,对于直径较小的螺丝,其扭力标准一般会较小,而直径较大的螺丝则需要较大的扭力标准。

此外,对于不同材质的螺丝,其扭力标准也会有所不同。

在实际工程中,我们需要根据具体的情况来确定不同规格螺丝的扭力标准,以确保其能够正常使用并达到预期的紧固效果。

最后,我们需要注意螺丝扭力标准的施加方法。

在安装螺丝时,我们需要使用专门的扭力扳手来施加扭力。

在施加扭力时,我们需要注意扭力的方向和大小,以免对螺丝和工件造成损坏。

此外,我们还需要定期检查扭力扳手的准确性,并校准其扭力数值,以确保施加的扭力符合标准要求。

综上所述,不同规格螺丝的扭力标准是确保螺丝连接牢固的重要参数。

在实际工程中,我们需要根据螺丝的规格、材质和用途来确定其扭力标准,并使用专门的扭力扳手来施加扭力。

只有这样,我们才能确保螺丝能够正常使用并达到预期的紧固效果。

希望本文能够对大家有所帮助,谢谢阅读。

螺栓拧紧力矩计算公式螺栓是一种常见的紧固件,广泛应用于机械、建筑、汽车等领域。

在使用螺栓时,需要根据实际情况确定拧紧力矩,以确保螺栓的紧固效果。

本文将介绍螺栓拧紧力矩计算公式及其应用。

一、螺栓拧紧力矩的作用螺栓的作用是将两个或多个零件紧密连接在一起,以达到固定的效果。

在使用螺栓时,需要施加一定的拧紧力矩,使螺栓产生预紧力,从而保证连接的牢固性。

如果拧紧力矩不足,螺栓可能会松动或者失效;如果拧紧力矩过大,螺栓可能会断裂或者变形。

因此,正确计算螺栓拧紧力矩是非常重要的。

二、螺栓拧紧力矩计算公式螺栓拧紧力矩的计算公式可以根据螺栓的材料、直径、螺距、螺纹类型、摩擦系数等因素来确定。

下面介绍几种常见的螺栓拧紧力矩计算公式。

1. 标准螺纹螺栓的拧紧力矩计算公式标准螺纹螺栓的拧紧力矩计算公式如下:T=k*d*F其中,T为拧紧力矩,单位为N·m;k为摩擦系数,一般取0.15~0.2;d为螺栓直径,单位为mm;F为预紧力,单位为N。

2. 非标准螺纹螺栓的拧紧力矩计算公式非标准螺纹螺栓的拧紧力矩计算公式如下:T=k*d*F*p其中,T为拧紧力矩,单位为N·m;k为摩擦系数,一般取0.15~0.2;d为螺栓直径,单位为mm;F为预紧力,单位为N;p 为螺纹系数,一般取0.16~0.18。

3. 高强度螺栓的拧紧力矩计算公式高强度螺栓的拧紧力矩计算公式如下:T=k*d*F*p*K其中,T为拧紧力矩,单位为N·m;k为摩擦系数,一般取0.15~0.2;d为螺栓直径,单位为mm;F为预紧力,单位为N;p 为螺纹系数,一般取0.16~0.18;K为系数,一般取1.25。

三、螺栓拧紧力矩的应用螺栓拧紧力矩的应用非常广泛,涉及到机械、建筑、汽车等领域。

在使用螺栓时,需要根据实际情况选择合适的拧紧力矩,以确保螺栓的紧固效果。

一般来说,拧紧力矩应该在螺栓的承载能力范围内,同时也要考虑到螺栓的材料、直径、螺距、螺纹类型、摩擦系数等因素。

m6螺栓破坏扭矩

M6螺栓的破坏扭矩取决于多种因素,如材料强度、螺栓长度、螺栓纹型、润滑情况、紧固力等。

通常情况下,M6螺栓的破坏扭矩可以通过公式计算得出。

根据公式,M6螺栓的破坏扭矩(Tf)等于螺栓材料的屈服极限(Sy)乘以螺栓的截面面积(A),再乘以一个修正系数(K)。

修正系数K考虑了螺纹的形状、润滑情况、紧固力等多个因素,其数值通常在0.15至0.35之间。

公式如下:

Tf = Sy * A * K

其中,Sy和A可以通过材料手册或实验获得,K可以通过标准值或实验测量得到。

需要注意的是,由于实际应用中存在多种不确定性因素,所以计算出的破坏扭矩值仅供参考,实际使用时需要结合实际情况进行评估。

1。

螺栓扭紧的力矩计算方法

(1)预紧力

为了增加螺纹副连接的刚性、紧密性、放松能力以及防止受横向载荷作用螺栓连接的滑动,多数螺纹连接都要预紧。

预紧力的大小根据螺栓组受力的大小和连接的工作要求决定,设计时首先保证所需的预紧力,又不使连接得结构尺寸过大。

一般规定拧紧后螺纹连接件的预紧力不得大于其材料的屈服点的80%。

对于一般连接用的钢制螺栓,推荐用预紧力极限值如下计算:

碳素钢螺栓:F°=(0.6~0.7) (T s A s

合金钢螺栓:F°=(0.5~0.6) (T s A s

式中(T s——表示材料的屈服点,单位Mpa

A s ----------- 表示螺栓的有效截面积,单位mm2

(2)扭紧力矩

扭紧力矩是用扭矩扳手来完成的。

扭矩扳手的力矩T是用于

克服螺纹副的螺纹阻力T i和螺母与被连接件(或垫片)支撑面间的端面摩擦力矩T2组成。

T=T i+T2=KF°d

式中的K----扭紧力矩系数(一般取0.1〜0.2)

d——螺栓的公称直径,单位mm

Exp.以M16螺栓,等级8.8

T=KF°d K 取值为0.2

F o=(0.5〜0.6) (T s A s

2 2

A s=167mm d=16mm o s =640N/mm

T=KF o d =0.2X 0.55X 640X 157X 16X 10-3 =177NM。

普通螺丝的破坏扭矩的标准螺丝是一种常见的机械连接元件,用于连接和固定两个或多个部件。

在各种机械设备和结构中,螺丝的作用非常重要。

为了确保连接的可靠性和安全性,人们通常需要了解螺丝的破坏扭矩的标准。

破坏扭矩是指螺丝在扭矩作用下发生破坏的最大扭矩值。

它是螺丝的机械性能指标之一,用于确定螺丝的可使用范围。

当扭矩超过破坏扭矩时,螺丝可能会发生拉断、滑动或变形等不可逆破坏。

不同螺丝材料和规格的破坏扭矩标准可能有所不同。

通常情况下,螺丝的破坏扭矩由以下几个因素决定:1. 螺纹类型:螺纹是螺丝连接的重要部分,常见的螺纹类型有普通螺纹和细牙螺纹等。

不同螺纹类型对应的承载能力和破坏扭矩标准也不同。

2. 螺丝材料:螺丝可以由多种材料制成,如碳钢、高强度合金钢、不锈钢等。

不同材料的螺丝具有不同的机械强度和韧性,从而影响其破坏扭矩的标准。

3. 螺丝直径和长度:螺丝的直径和长度会对其破坏扭矩产生影响。

通常情况下,直径大、长度长的螺丝具有更高的破坏扭矩标准。

4. 表面处理:螺丝经过表面处理,如镀锌、镀镍等,可以提高其耐腐蚀性和抗疲劳性能,从而提高破坏扭矩的标准。

在实际应用中,螺丝的破坏扭矩标准非常重要,因为它决定了使用的安全性和可靠性。

如果扭矩过小,螺丝很可能松动或造成连接失效;如果扭矩过大,则可能导致螺纹断裂或其他不可逆的破坏情况。

为了确保螺丝连接的质量和可靠性,通常会制定相关的标准和规范。

这些标准和规范会根据螺丝的用途、应力条件、环境要求等参数进行制定。

在进行螺丝选型和安装时,需要参考相关标准,并根据实际情况进行合理的安装和紧固。

总而言之,普通螺丝的破坏扭矩标准是确定螺丝安全可靠性的重要依据。

对于不同材料、规格和应用情况的螺丝,破坏扭矩标准会有所不同。

在实际使用过程中,需要根据相关标准和规范进行正确的选型、安装和紧固,以确保螺丝连接的质量和可靠性。

螺丝扭力标准○一般螺丝螺丝规格 M2 M2.5 M3 M4 M5标准扭力 1.6~2 3~4 6~7.5 14.5~18 28~35(kgf・cm)○自攻牙螺丝螺丝规格 1.7 2 2.3 2.6 3 3.5标准扭力 1.5 3 3 3 4 4可以换算成国际通用的N.m,也就是牛米。

1KGF.cm=0.098Nm扭力標准是怎么制定的?先說一下我是怎么來做的1.准备测试用具:电动起子,扭力计,机台,各种规格螺丝。

2.實際量測以不同扭力锁附各规格螺丝,并立即量测出退锁扭力值。

退鎖扭力應為鎖附扭力值的60%或以上.3.用扭力计直接测量出破坏扭力数值。

破坏扭力数值即會造成滑牙,滑丝,螺丝斷裂或螺丝头打花的扭力值4.求出适当扭力数值。

Ex:测出锁PCB板螺丝破壞扭力值为16kgf.c m,则适当扭力上限值为16/2=8kgf.cm, 故適當扭力值取7±1kgf.c m。

注:根据本厂内产品螺丝规格之特性,扭力值之安全系数取2,避免作业时因鎖附扭力值訂的太大,而造成鎖附時會偶滑牙,滑丝,螺丝头打花不良现象.5.验证适当扭力值之可靠性。

a.重複鎖附,测量扭力值。

b.取用适当扭力值锁附之产品进行振动试验,检查螺丝有无松动,并用扭力计量测各螺丝退锁扭力是否大于或等于适当扭力值的60%.螺丝扭力标准目前常用之螺丝扭力标准A B C D EM3 8 8 6 10 12M3.5 10 8 6 ——M4 16 12 8 20 22M5 30 20 12 ——M6 50 30 ———M8 120 70 ———M10 240 140 ———M12 420 260 ———单位:Kgf.cm;容许误差:±10%A、铁螺丝与铁螺帽(螺孔)之固定,如:*箱体各组件之组合。

*接地螺丝、螺帽之固定。

*PCB固定于箱体。

B、铁螺丝、铜螺帽(螺孔及铝合金材料螺孔之螺定,如:*电晶体或线材端子固定于铝散热片上。

*铝散热片固定于PCB上。

12.9级内六角螺栓扭力计算方法一、引言内六角螺栓广泛应用于机械设备和工程结构中,用于连接零部件。

正确计算内六角螺栓的扭力是确保连接强度和安全性的重要一环。

本文将介绍12.9级内六角螺栓扭力计算的方法和步骤。

二、扭力计算公式根据力学原理和材料力学性能,我们可以通过以下公式计算12.9级内六角螺栓的扭力:扭力=(摩擦系数×预紧力)/(螺距×扭转角度)其中,-摩擦系数是指螺栓与零件之间的摩擦系数,一般可取0.14;-预紧力是对螺栓施加的拉力,通常根据设计要求进行选择;-螺距是螺栓螺纹的轴向距离;-扭转角度是指螺栓旋转的角度。

三、计算步骤根据上述扭力计算公式,下面将介绍具体的计算步骤:1.确定摩擦系数根据螺栓和连接零件之间的材料和润滑情况,确定摩擦系数。

一般情况下,可以取0.14作为摩擦系数的估计值。

2.确定预紧力根据设计要求和力学计算,确定要施加在螺栓上的预紧力。

预紧力的大小决定了连接的紧固程度和强度。

3.确定螺距螺距是螺栓螺纹的轴向距离,可以通过标准螺栓手册或螺栓参数表查找获得。

4.确定扭转角度扭转角度是指螺栓旋转的角度,需要根据设计要求和连接零件的特点进行合理选择。

5.计算扭力根据公式,将以上确定的数值代入计算,即可得到内六角螺栓的扭力值。

四、注意事项在计算内六角螺栓扭力时,需要注意以下几点:1.保证预紧力的准确度和可控性,避免过紧或过松的情况。

2.注意摩擦系数的选择,不同摩擦系数对计算结果的影响较大。

3.扭转角度的选择应考虑到连接零件的材料和强度要求。

4.根据实际情况检查计算结果,确保连接的强度和安全性。

五、总结通过合理计算内六角螺栓的扭力,可以确保连接的强度和安全性。

本文介绍了12.9级内六角螺栓扭力计算的方法和步骤,希望对读者在实际工程设计中有所帮助。

螺丝破坏扭力

螺丝的破坏扭力是指在拧紧过程中,当施加的扭矩超过螺丝可以承受的极限扭矩时,螺丝会发生破坏或损坏的情况。

破坏扭力的大小与螺丝材质、螺纹类型、螺纹尺寸等因素相关。

确定螺丝的破坏扭力是为了确保安装过程中螺丝的安全和可靠性。

如果施加的拧紧扭矩过大,螺丝可能产生过度应力,导致破坏或损坏;如果拧紧扭矩过小,则可能导致螺丝连接不牢固,影响工件的使用寿命和安全性。

确定螺丝的破坏扭力通常需要在实验室或工程实践中进行测试和评估。

以下是一些常用的方法:

1.拧紧试验:在实验室环境中,使用扭矩扳手或扭矩测量设

备进行拧紧试验,逐渐增加扭矩直到螺丝松脱或发生破坏。

记录最大的扭矩值即为螺丝的破坏扭矩。

2.材料力学分析:通过材料的力学性质,如抗剪强度、抗拉

强度等,结合螺丝的几何参数,通过理论分析或数值模拟

来估计破坏扭矩。

3.实际应用经验:通过实际工程应用中的经验和数据,观察

和记录拧紧扭矩与螺丝破坏之间的关系,推断螺丝的破坏

扭矩。

需要注意的是,不同类型和尺寸的螺丝破坏扭力可能存在差异,因此在具体应用中要根据螺丝的特性和使用要求进行合理的选择和设计。

此外,正确使用扭矩工具、遵循正确的拧紧步骤和

规范,也是确保螺丝安装质量和可靠性的重要保证。

仅供个人参考For personal use only in study and research; not for commercial use 广州市奥威亚电子科技有限公司规范检验文件 螺钉扭力标准规范文 件 编 号: 版 本 号: V1.0 颁 发 日 期: 总 附 主 题 页 数:5 件:无 词:螺钉扭力标准秘 密 等 级:普通 发 出 部 门: 生产部 编 审 批 更 改 日 期 制 核 准 : 刘亿华 : :版 本 号 V1.0 新版发布更 改 原 因文 件 更 改 历 史不得用于商业用途仅供个人参考一 .? 目 的 本规范明确了录播、 云台等机械装配螺钉及螺栓联接的紧固力矩控制要求及相关注意事 项;本规范适用于奥威亚制生产部。

二 .引 用 标 准螺丝规格 一般螺丝 标准扭力 kg f?cm) 自攻牙螺丝 标准扭力 kg f?cm) M2 1.6~2 M1.7 1.5 M2.5 3~4 M2 3 螺丝尺寸和扭力大小 M3 6~7.5 M2.3 3 M4 14.5~18 M2.6 3 M5 28~35 M3 4 M3.5 4备注:可以换算成国际通用的 N.m,也就是牛米。

1kg f?cm=0.098Nm 塑胶、金属件连接 螺钉扭力规格 螺钉应用扭力标准 螺钉公称直径(mm) 塑胶件 螺钉直径≦2.8 ﹥2.8 螺钉直径≦3.0 ﹥3.0 螺钉直径≦3.2 ﹥3.2 螺钉直径≦3.6 ﹥3.6 螺钉直径≦4.1 ﹥4.1 螺钉直径≦4.7 ﹥4.7 螺钉直径≦5.3 ﹥5.3 螺钉直径不得用于商业用途金属件 4.0 kg f?cm 5.0 kg f?cm 5.0 kg f?cm 6.0 kg f?cm 7.0 kg f?cm 9.0 kg f?cm 10.0 kg f?cm 12.5 kg f?cm1.2 kg f?cm 1.5 kg f?cm 2.5 kg f?cm 3.0 kg f?cm 4.0 kg f?cm 5.0 kg f?cm 6.0 kg f?cm仅供个人参考三.扭力标准制定 1.准备测试用具:电动起子,扭力计,机台,各种规格螺丝。

螺丝破坏扭力计算方法在螺纹紧固件的使用中应用的较广泛的是螺栓-螺母连接副的形式,应用的较多的是有预紧力的连接方式,预紧力的连接可以提高螺栓连接的可靠性、防松能力及螺栓的疲劳强度,并且能增强螺纹连接体的紧密性和刚度。

在螺纹紧固件的连接使用中,没有预紧力或预紧力不够时,起不到真正的连接作用,一般称之为欠拧;但过高的预紧力或者不可避免的超拧也会导致螺纹连接的失败。

众所周知,螺纹连接的可靠性是由预紧力来设计和判断的,但是,除在实验室可以测量外,在装配现场一般是不易直观的测量。

螺纹紧固件的预紧力则多是采用力矩或转角的手段来达到的。

因此,当设计确定了预紧力之后,安装时采用何种控制方法?如何规定拧紧力矩的指标?则成为关键重要问题,这就提出来了螺纹紧固件(如塑料螺丝)扭(矩)-拉(力)关系的研究课题。

螺纹紧固件扭-拉关系,不仅涉及到扭矩系数、摩擦系数(含螺纹摩擦系数和支撑面摩擦系数)、屈服紧固轴力、屈服紧固扭矩和极限紧固轴力等以一系列螺纹连接副的紧固特性的测试及计算方法,还涉及到螺纹紧固件的应力截面积和承载面积的计算方法等基础的术语、符号的规定。

并且也还必须给出螺纹紧固件紧固的基本规则、主要关系式以及典型的拧紧方法。

目前,这些内容ISO/TC2尚无相应的标准,德国工程师协会早在七十年代就发表了DVI2230《高强度螺栓连接的系统计算》技术准则。

日本也于1987和1990年发布了三项国家标准,尚未查到其他国家的标准。

国内尚未发现相应的行业标准,仅少数企业制定了企业标准。

尤其是随着引进技术的国产化不断的拓展和螺纹紧固件技术发展的需要,这一需求日趋迫切。

这也就是制定此项标准的初衷。

日本国家标准JIS B1082-1987《螺纹紧固件应力截面积和承载面积》、JIS B 1083-1990《螺纹紧固件紧固通则》及JIS B1084-1990《螺纹紧固件拧紧试验方法》三个标准,概括了国际上有关螺纹紧固件扭-拉关系的研究成果和应用经验,根据标准验证,对我国也是适用的。

因此,在制定标准时,在充分消化、分析日本标准的基础上,提出了等效采用的意见。

因此,本系列标准也包括了下列三个国家标准:1、GB/T16823.1-1997《螺纹紧固件应力截面积和承载面积》;2、GB/T16823.2-1997《螺纹紧固件紧固通则》;3、GB/T16823.3-1997《螺纹紧固件拧紧试验方法》一、GB/T16823.1-1997《螺纹紧固件应力截面积和承载面积》本标准等效采用JIS B1082-1987《螺纹紧固件应力截面积和承载截面积》标准,本标准是设计螺纹紧固件扭-拉关系系列标准之一。

1、范围本标准规定的螺纹紧固件的应力截面积(As)适用于计算外螺纹紧固件的最小拉力载荷、保证载荷以及内螺纹紧固件的保证载荷。

外螺纹紧固件包括螺栓、螺钉和螺柱等标准件和专用件;内螺纹紧固件包括螺母标准件、专用件及机体中的螺孔。

其螺纹尺寸及公差均应符合GB/T193、GB/T196和GB/T197的规定。

本标准不适用于寸制螺纹、统一螺纹、惠氏螺纹等其他螺纹紧固件。

2、螺纹紧固件应力截面积计算公式本标准规定的螺纹紧固件应力截面积计算公式有两个,即公式(1)和公式(2)。

螺纹紧固件应力截面积计算公式(1)与已发布的国家标准,即GB/T3098.1《紧固件机械性能螺栓、螺钉和螺柱》、GB/T3098.2《紧固件机械性能螺母》、GB/T3098.4《紧固件机械性能细牙螺母》和GB/T3098.6《紧固件机械性能不锈钢螺栓、螺钉、螺柱和螺母》等标准的规定完全一致。

螺纹紧固件应力截面积计算公式(2)是参照JIS B1082标准,首次推出的新的一种计算公式,这个公式是直接利用螺纹公称直径(d)和螺距(P)数据,求出螺纹紧固件应力截面积(As)。

公式(1)与公式(2)是等同的计算式,只不过是公式(2)比公式(1)计算更加方便。

美国ASTM619标准也采用了这一公式。

标准中规定“如无特殊要求,取3位有效数字”,如无特殊要求时,即一般应照此处理。

在已发布的紧固件机械性能国家标准中,也都是这样处理的。

也就是说,当As<1时,取小数点后3位数;当1≤As<10时,取小数点后2位数;当10≤As<100时,取小数点后1位数;当100≤As<1000时,取3位整数乘以10n。

3、螺纹紧固件应力截面积值标准根据GB/T193《普通螺纹直径与螺距系列》有关规定,在标准表1中给出了粗牙螺纹M1~M68和细牙螺纹M8×1~M130×6D的螺纹紧固件应力截面积值。

总之,标准表1给出的螺纹紧固件应力截面积值,完全能满足螺栓、螺钉、螺柱和螺母等螺纹紧固件产品现行国家标准的需要。

4、螺纹紧固件承载面积计算公式虽然螺纹紧固件产品品种,但是,按支撑面的形状大致可分为圆形、六角形和方形三种,因此,在标准表2中给出了这三种支撑面承载面积的计算公式。

承载面积应当是支撑面与被连接件实际接触部分的面积,产品品种不同,承载面积肯定不同,即使是同一批零件,承载面积也不一定完全相同,如在计算中将支撑面形状、尺寸公差、螺栓和螺钉通孔的尺寸和公差都予以考虑,无可非议,但是,给计算增加了麻烦,使用也不一定方便。

标准制定时确定了计算承载面积近似值的原则,故标准表2中所列出的螺纹紧固件承载面积计算公式的各变量均采用公称尺寸或极限尺寸。

螺纹紧固件承载面积的计算与螺纹紧固件应力截面积的计算一样,如无特殊要求,取3位有效数字。

5、面积比螺纹紧固件承载面积(Ab)值与螺纹紧固件应力截面积(As)之比,简称为面积比(Ab/As)。

当面积比小于1时,即螺纹紧固件应力截面积(As)值大于螺纹紧固件承载面积(Ab)值,则支撑面的压强过大,这对普通螺纹紧固件是不适宜的,尤其是对高强度螺纹紧固件更是不宜采用的。

6、典型螺纹紧固件的承载面积及面积比标准中表3~表5列出了典型螺纹紧固件的种类、螺纹紧固件承载面积(Ab)值以及面积比(Ab/As)值。

其中有关参数均采用我国现行的紧固件基础标准和产品标准的规定,如:六角头螺栓的标准系列和加大系列按GB/T3104、方头螺栓按GB/T8、内六角头螺钉按GB/70、六角法兰面螺栓按GB/T5787及盘头螺钉按GB/67和GB/T818选取的。

7、应当说明的几个问题①、标准中虽然以螺栓、螺钉分类给出了计算更是及有关数据,但当螺母支撑面的形状、尺寸与表中六角头螺栓、方头螺栓、六角头发兰面螺栓相同时,表中的数据也适用于该螺母。

②、表中的螺栓和螺钉通孔直径dh按GB5277标准中中等装配系列(无内倒角)的基本尺寸选取。

③、表中的垫圈面直径Dw,按Dw=0.95S计算。

④、内六角螺钉、六角法兰面螺栓的支撑面直径dW分别按GB/70、GB/T5787、的“dWmin”选取。

⑤、方头螺栓(标准型)的对边宽度,按GB/T8(即GB/T3104标准系列)的“Smax”值选取。

⑥、盘头螺钉的支撑面直径dW,按GB/T67或GB/T818的“dWmax”值选取。

二、GB/T16823.2-1997《螺纹紧固件紧固通则》本标准等效采用JIS B1083-1990《螺纹紧固件紧固通则》标准,本标准也是设计螺纹紧固件扭-拉关系系列标准之一。

本标准有两个附录,附录A“螺纹摩擦系数、支承面摩擦系数与扭矩系数的对照表”和附录B“螺纹摩擦系数、支承面摩擦系数与屈服紧固轴力和屈服紧固扭矩的对照表”均为标准的附录(现应为规范性附录)。

1、范围本标准的名称为“螺纹紧固件紧固通则”,所以本标准限于螺纹紧固件的范围。

但是,螺纹紧固件包括的种类、设计选用的紧固方法很多,在一个通用规则中不可能完全包括进去,而只能规定最通用的方法。

因此,本标准适用于最典型的,也就是最通用的“螺栓-螺母连接副”。

本标准规定了拧紧螺栓-螺母连接副连接的术语、基本要求、主要关系式以及典型的拧紧方法。

本标准也适用于螺栓或螺钉拧入机体内螺纹的连接副或者其他外螺纹(专用件)与内螺纹的连接副。

但是,本标准对自攻螺钉、自钻自攻螺钉和木螺钉的“螺纹连接体”(由螺纹紧固件和被连接件构成的总体是不适用的,对于螺纹连接体中使用弹簧垫圈或弹性垫圈(如:外齿锁紧垫圈、内齿锁紧垫圈、内外齿锁紧垫圈、鞍形弹性垫圈等)以及使用有效力矩型螺纹紧固件(如:尼龙锁紧螺母等)的螺纹连接副也都是不适用的。

总之,本标准仅适用于影响螺纹紧固件“扭-拉”关系最简单或单纯的,最典型或通用的螺纹连接副。

2、术语及符号标准表1中给出的术语及其定义和相应的英文名称,以及表2给出的本标准使用的主要符号及其含义,均等同采用JIS B1083-1990标准。

因为JIS标准制定时,相应的英文名称参考了J.H.BLCKFORD著的《An Introduction to the Design and Behavior of Bolted Joints〈螺栓连接件的设计与应用〉》(1981.Dekker发行)的资料,并且,这些与我国现行术语大同小异,基本适用,故没有必要另搞一套。

3、螺纹紧固的基本要求国内外实践表明,螺纹紧固件的紧固,并不是像有些人想像得那样,不就是螺丝螺帽吗?用扳手拧紧就行了吧。

螺纹紧固的方式方法很多,但是最简单的、最常用的还是使用手工扳拧工具进行拧紧,这种紧固手段虽然容易操作,但是,对于高强度或者重要的连接紧固中是绝对不行的,也是绝对不允许的,这一点恐怕极易被人忽视。

因为使用手工扳拧工具进行拧紧的方法是无法控制轴向预紧力的,也是会影响螺纹连接体的可靠性,甚至会直接影响整机或工程的性能和质量。

因此,在螺纹紧固件的连接设计中应该明确提出确切的初始预紧力的指标要求,在装配工艺或施工规范中,根据设计要求,应制订切实可行的方案,采用合适的拧紧方法,准确控制,来确保设计目标的实施,是非常必要的。

在这方面钢结构工程多年来积累了许多经验。

汽车行业在技术引进中,通过通过吸收消化过程,也广泛地采用了国际先进技术,在这方面做了很多基础研究工作。

目前,在各行业中不论是在螺纹紧固件连接紧固的连接理论、检测试验、还是现场装配使用研究工作都引起了足够的重视。

所以,标准中对螺纹紧固的基本要求虽然只有一段话,但意义深刻。

4、螺纹紧固的主要关系式螺纹紧固件紧固时,可以根据螺栓承受应力处于屈服点的内或者外的位置,可分为弹性区或塑性区紧固。

弹性区内的紧固扭矩与预紧力的关系;弹性区内的紧固转角与预紧力的关系;屈服紧固轴力与螺纹应力截面积及其等效直径的关系;屈服紧固扭矩与屈服紧固轴力的关系。

5、螺纹拧紧方法选择螺纹连接的拧紧方法,应该在充分了解各种拧紧方法特性的基础上,按照设计对初始预紧力离散程度的要求、预紧力的大小、使用条件等因素来合理选择拧紧方法。

其中对初始预紧力离散程度的要求,通常用紧固系数(Q)来表示,一般也称之初始预紧力离散度。