减轻(“积碳”是油封渗漏的起因,”积碳”后油封唇口发生僵 硬,造成油封唇口开裂,密封失败),另外,径向负荷和:积碳”的 减小,会使油封本身和轴的磨损降低,从而提高使用寿命30%. 在油封主唇口斜面设计有回油线,回油线具有液压泵吸作用, 能及时将流入唇口部位的润滑油泵回油封一侧。起到了密封作 用;同时泵回的油使唇口与轴的部位形成润滑油膜, 使唇口磨损减少,延长油封的使用寿命,并且回油线离唇口尖 点有0.02mm的距离,用模压工艺成型,确保油封唇口在静态不渗 漏。

FPM:在温度-30 ℃ ~ 200℃,转速 6000rpm,绝大多数的车用润滑油情况 下;

3.油封的制造及注意事项

橡胶油封加工是按如下工艺流程进行的: 产品制造过程中的每个工序由多功能小组进行PFMEA分

析,并中制定控制计划对影响产品功能的过程特性加以 控制,使产品特性得以满足. 油封制造过程应注意事项:

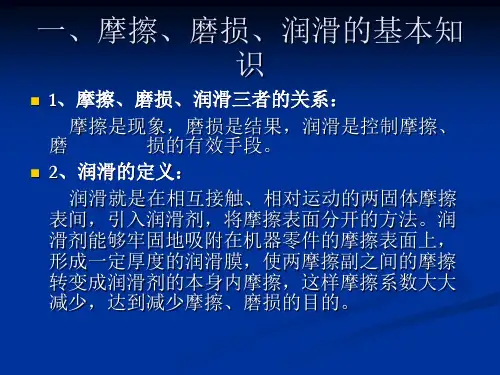

2.1.1我公司旋转轴唇形密封圈的特点

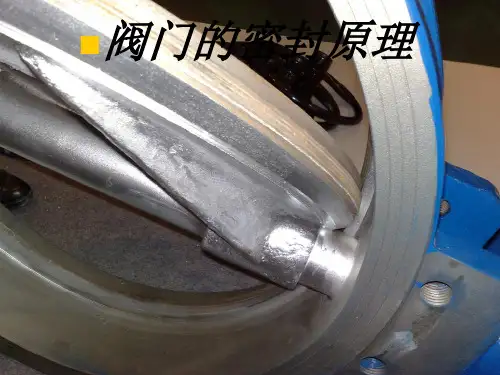

1. 油封外径 油封外径密封面一般设计成波浪形,我们称之为外径

密封筋,附胶层厚为0.8-1.3mm,与普通油封的附胶层要 薄,在装配时可在外径上涂油,在密封筋凹槽形成一个 润滑油槽,装配时就比较容易,并且能消除油封回弹现 象,确保油封始终处在指定的正确位置,定位性好,该结 构的油封在装配或拆卸所用的力比外径平面型结构所 用的力要小的多. 2. 产品内径 (1)付唇口 油封付唇口在设计时,.间隙我们采用的是间隙配合,与 基准轴在0.3-0.5mm,这样有助于工作过程中产生的热 量挥发,不易在油封主.付唇口间产生真空而吸附灰尘 和颗粒,减小油封的径向负荷,从而减少摩擦生热,避免 因高温对主唇口的加快老化,并且降低了功率损失.

2.1.2材料的选用

骨架:骨架一般选用低碳钢,我们一般采用08Al,特 殊情况下可采用不锈钢。