机车车辆(内燃机车)论文

- 格式:doc

- 大小:181.00 KB

- 文档页数:18

机车车辆毕业论文机车车辆毕业论文近年来,随着城市化进程的加快和人们生活水平的提高,交通工具的需求量也在不断增加。

机车车辆作为一种重要的交通工具,其在现代社会中的地位和作用愈发凸显。

因此,对机车车辆进行深入研究,探索其技术发展和应用前景,具有重要的理论和实践意义。

一、机车车辆的发展历程机车车辆的发展可以追溯到19世纪末的蒸汽机车时代。

当时,蒸汽机车作为最早的机车车辆,被广泛应用于铁路运输中。

然而,随着科技的进步和工业革命的影响,蒸汽机车逐渐被内燃机车所取代。

内燃机车以其高效率、低污染和灵活性等优势,成为现代机车车辆的主要形式。

二、机车车辆的技术创新随着科技的不断进步,机车车辆的技术也在不断创新。

其中,最重要的技术创新之一是电力机车的出现。

电力机车通过电能驱动,具有零排放、高效率和低噪音等优势,成为未来机车车辆发展的重要方向。

另外,智能化技术的应用也为机车车辆带来了巨大的改变。

智能化技术可以提高机车车辆的安全性、稳定性和运行效率,为乘客提供更加舒适和便捷的出行体验。

三、机车车辆的应用前景机车车辆作为一种重要的交通工具,其应用前景广阔。

首先,随着城市化进程的加快,城市交通压力日益增大。

机车车辆可以提供高效、快速的城市交通服务,缓解交通拥堵问题。

其次,机车车辆在货运领域也具有重要的作用。

高速铁路、货运列车等机车车辆的应用,可以提高货物运输的效率和安全性,促进经济的发展。

此外,随着人们生活水平的提高,旅游业也呈现出蓬勃发展的态势。

机车车辆作为旅游交通工具,可以为游客提供便捷、舒适的旅行体验,推动旅游业的繁荣。

四、机车车辆的挑战与对策然而,机车车辆的发展也面临着一些挑战。

首先,能源问题是机车车辆发展的重要难题。

传统的内燃机车依赖于石油等化石能源,对环境造成了严重的污染。

因此,发展清洁能源和提高能源利用效率,是解决能源问题的关键。

其次,安全问题也是机车车辆发展的重要考虑因素。

机车车辆的运行速度较快,对安全性要求较高。

机车内燃新技术论文随着时代的变迁,内燃机车的技术有了很大提高,下面是店铺整理的机车内燃新技术论文,希望你能从中得到感悟!机车内燃新技术论文篇一内燃机车冷却系统技术的改造研究【摘要】随着科技的发展内燃机车的冷却系统有了很好的发展,但在实际的使用中也会存在一些问题,本文主要针对内燃机车冷却系统进行分析,在原有系统的基础上附加换热器,然后计算出空间尺寸和换热能力的优化参数,并根据内燃机换热器的水温,来分析进出口需要的水温和附加换热器的水流量,并探究水流量和水温度的关系曲线。

以通过换热器的水温和水流量的自动调节来保证内燃机的稳定运行。

【关键词】内燃机车冷却系统技术换热器水流量控制温度随着时代的变迁,内燃机车的冷却技术有了很大提高,但还存在不足。

冷却系统是内燃机车的重要组成部分,在其中维持着温度的平衡。

当内燃机车在爬坡或者进入隧道时,会产生高的热量导致温度升高,特别是在夏天温度较高时,内燃机的温度可达90度的限值,使得内燃机的各方面性能都变弱,严重影响了其运行的工作效率。

于是需要对传统的冷却系统进行改造和创新,在保证原系统不变的情况下进行改进,以保证内燃机运行的稳定和安全。

一、方案的设计传统的内燃机冷却系统是利用水冷却的方式来带走热量,一般可以带走600kW的热量,在此基础上增加25%-35%的量,来确保出水口的温度保证在合适的范围内。

因为当内燃机的工作温度在80-90度时,内燃机的工作效率达到最高,主换热器智能减低10度,因此在设定进口水温时定位80度。

但内燃机的运行温度不能太低,当温度小于40度时需要利用预热设备对其进行加热。

其具体的流程是:内燃机的高温水出来之后流入温控阀1,如果水温小于70度,温控阀1的副阀门将会开启,循环水就会流入到水泵中,然后被水泵送入到内燃机内;如果此时温度高于80度,温控阀1将开启,水进入主换热器,利用风将循环水冷却,冷却之后水流进温控阀2,水温的高低决定了阀门开启的程度。

题目:如何更好地解决行车安全问题姓名:刘东启职业:内燃机车司机单位:怀柔北机务段二零一三年三月三十日摘要:“安全”是铁路运输事业永恒的主题。

机务段运转车间机动性比较强,更加容易出现安全问题。

然而许多情况下问题又不是一个部门独立能够解决的,往往需要各个部门的通力合作,团结一致,共同消化。

机务段的经营应该突出运转车间的先锋位置,其他部门应该紧紧围绕其做好辅助配合工作,共奔主题。

我个人认为解决安全问题,主要应该做好三个方面的工作:首先,要未雨绸缪,尽力避免问题的发生;其次,发生问题后要快速准确地处理;最后,处理好乘务员的心态与工作的关系。

关键词:安全;预防;快速处理一、如何避免安全问题的发生(一)加强教育,全面提高乘务员的安全意识与业务素质是确保安全的前提1.利用先进设备进行多元化教育近两年,我段配备了HX-N3,HX-N5型内燃机车,面对先进的机车设备,乘务员是否能够安全驾驭,是否能够顺利适应工作,需要一个较长的过渡时期。

教育科正在进行的培训工作很有必要,受到了广大乘务员的欢迎。

我认为应该在强化理论教育的同时反复进行实做操练,多听取乘务员的意见,鼓励优秀职工总结宝贵的经验进行探讨,进行汇总,达到资源共享。

利用现代化教育设备,通过视频、模拟操练等方法有效地提高乘务员的安全意识与业务素质。

例如,在8B电气化教室曾经进行过多次的实做模拟演练。

我们可以把实际线路与信号状况拍摄成视频辅以三项设备模拟成司机室的正在行车状态,三维立体。

将以前发生的信号、监控器以及非正常等历史问题和一些可以预想到的问题利用模拟试验台来进行针对性的拟实演练。

通过这种演练,使乘务员如身临其境、如履薄冰、深化记忆,从而有效防止问题的重复发生。

2.奖优宣优,激发乘务员竞争意识通过技术比武、技术交流、业务考核等活动,采用月度岗位练兵,季度全员比赛,年度综合大赛等形式,为乘务员提供一个宽阔的平台,给予那些业务能力强的人适当的奖励以提高其工作积极性。

铁道机车车辆毕业论文铁道机车车辆毕业论文近年来,随着铁路交通的快速发展,铁道机车车辆的研究和发展也日益受到关注。

作为铁路运输的重要组成部分,机车车辆的性能和质量直接关系到铁路运输的安全和效率。

因此,铁道机车车辆的研究成果对于铁路行业的发展具有重要意义。

一、机车车辆的发展历程铁道机车车辆的发展历程可以追溯到19世纪初。

最早的蒸汽机车是由英国工程师乔治·斯蒂芬森于1814年设计制造的。

随着科技的进步和工业革命的推动,机车车辆的设计和制造逐渐趋于成熟。

20世纪初,内燃机车开始逐渐取代蒸汽机车,成为主要的牵引力源。

随着电力技术的发展,电力机车也逐渐成为铁路运输的重要力量。

近年来,新能源技术的兴起,如氢燃料电池机车和电动机车等,也为机车车辆的发展带来了新的机遇。

二、机车车辆的关键技术1. 牵引力和牵引效率机车车辆的牵引力和牵引效率是衡量其性能的重要指标。

牵引力取决于机车车辆的动力装置和传动系统,而牵引效率则与车辆的空气动力学特性和轮轨摩擦等因素有关。

为了提高牵引力和牵引效率,需要不断改进机车车辆的动力装置和传动系统,并优化车辆的设计和制造工艺。

2. 安全性和可靠性机车车辆的安全性和可靠性是保障铁路运输安全的关键。

为了提高机车车辆的安全性,需要加强对车辆结构的强度和稳定性的研究,确保车辆在运行过程中不会出现失控或事故。

同时,还需要提高车辆的故障诊断和预防能力,及时发现和排除潜在故障,保证车辆的可靠性。

3. 节能环保随着全球能源危机和环境污染问题的日益突出,节能环保成为机车车辆研究的重要方向。

通过优化车辆的动力系统和传动系统,减少能源消耗和排放,可以降低铁路运输的能耗和环境污染。

此外,还可以引入新能源技术,如太阳能和风能等,为机车车辆的动力供应提供可持续的解决方案。

三、机车车辆的未来发展方向未来,随着科技的不断进步和社会需求的不断变化,机车车辆的发展方向将呈现以下趋势:1. 智能化和自动化随着人工智能和物联网技术的发展,机车车辆将实现智能化和自动化。

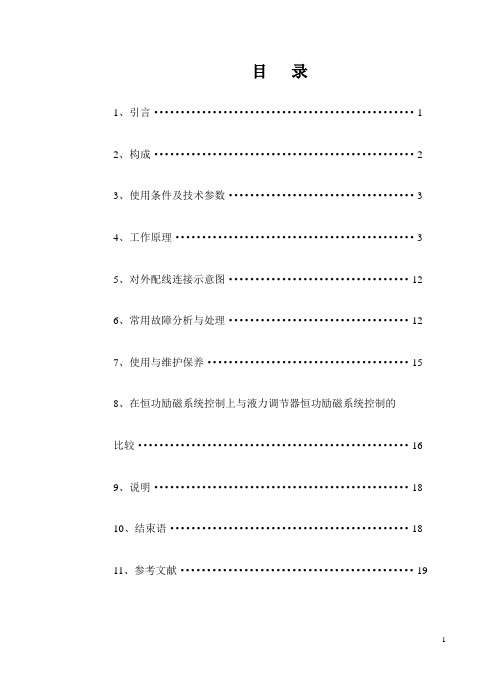

目录1、引言 (1)2、构成 (2)3、使用条件及技术参数 (3)4、工作原理 (3)5、对外配线连接示意图 (12)6、常用故障分析与处理 (12)7、使用与维护保养 (15)8、在恒功励磁系统控制上与液力调节器恒功励磁系统控制的比较 (16)9、说明 (18)10、结束语 (18)11、参考文献 (19)概述从东风型系列的内燃机车上看,东风型、东风4、东风4B型机车上所使用的恒功率调节设备为液力调节,即联合调节器油马达电阻进行恒功调节。

而大连厂在近几年生产的提速机型东风4D机车及东风4D准高速机车上采用了励磁调节器和联合调节器油马达电阻并行工作,解决了油马达电阻在低手柄位时不能恒功励磁的缺点。

“励调器”属于计算机控制的电子装置,其功能也不局限于恒功励磁,它还能控制磁场削弱和电阻制动等功能。

一、前言1.1磁调节器的功用1.1.1“LTQ—Ⅱ型励磁调节器”是由计算机控制的电子装置,它是对内燃机车电力传动装置进行调控。

在机车牵引工况下,通过控制励磁系统的励磁电流,从而使同步主发电机输出的电流、电压、功率在规定的范围内,并与联合调节器中油马达电阻一起,使柴油机在恒功率下运行。

1.1.2“LTQ—Ⅱ型励磁调节器”能够控制同步主发电机具有最佳的增长率,因此能使机车具有良好的启动、牵引和加速性能。

1.1.3机车在牵引工况,“励调器”能根据机车速度信号,可实现磁场削弱。

1.1.4在电阻制动工况,“励调器”根据柴油机自动完成恒牵引电动机励磁电流和制动电流的调节。

当机车速度超过一定值时,能自动限制制动电流值。

在东风4、东风4B、东风4C、东风4D机车上采用Ⅰ、Ⅱ级电阻制动的转换。

1.2“励调器”的优势1.2.1“励调器”的使用与功调电阻的使用其优势主要体现:在能够克服目前哈局使用的东风4B、东风5型在柴油机430~700r/min以下不能进行恒功励磁调节。

而机车上使用“励调器”后,其将与联合调节器油马达一起工作,弥补了联合调节器油马达上述系统的不足,可进行励磁调节范围。

机车车辆论文机车是一种以内燃机为动力的两轮或三轮摩托车型号。

早期的机车,特别是蒸汽机车,用于铁路运输,但随着技术的发展,现代机车更常见于摩托车以及重型运输车辆中。

本文将探讨机车车辆的设计、性能和功能,并讨论其对现代交通运输的影响。

首先,机车的设计是基于优化性能和舒适性,以便在不同道路和地形条件下提供高效的驾驶体验。

机车通常采用轻便化的结构,用铝合金或钢材制造,以减轻整车重量。

此外,机车的外观设计经过精心研究,以确保车辆在高速行驶时具有良好的空气动力学性能,并减少污染。

其次,机车的性能对于驾驶者而言至关重要。

高性能的发动机使得机车能够迅速加速并达到高速,从而提供更好的操控和驾驶体验。

此外,优秀的制动系统、悬挂系统以及轮胎设计可提高制动和驾驶的稳定性。

机车的刹车距离通常较短,这是因为其较小的车身和低重量使得驾驶者能够更快地反应并停止车辆。

除了性能,机车还具备丰富的功能。

现代机车常配备数字仪表盘,显示驾驶者需要的重要信息,如车速、油量和里程数等。

一些高端机车还可以通过蓝牙技术与智能手机连接,提供导航、音乐和电话功能等。

此外,机车通常具备储物空间,使驾驶者能够携带物品,并在长途旅行中获得更大的便利。

机车在现代交通运输中起着重要的作用。

它们具有很高的燃油效率,使得大量的人群选择使用机车作为他们的交通工具。

机车的小巧身材使其能够在城市拥挤的道路上轻松穿行,避免了交通拥堵带来的浪费时间。

此外,机车还能够在繁忙城市中寻找并占据较小的停车位。

这减少了寻找停车位的时间和麻烦,提高了交通效率。

然而,机车也存在一些问题。

其最大的问题是安全性。

机车提供的防护只有限制,驾驶者暴露在外部环境中,并面临更高的风险。

在城市道路上,驾驶者与其他车辆之间的相对速度可能会导致严重的事故。

因此,必须采取措施来提高机车驾驶者的安全意识,并鼓励其他车辆尊重机车。

综上所述,机车是一种以内燃机为动力的两轮或三轮摩托车型号。

它们的设计、性能和功能经过精心设计,以提供高效、舒适的驾驶体验。

内燃机毕业论文内燃机毕业论文引言:内燃机是现代工业社会中不可或缺的动力源,它广泛应用于汽车、船舶、飞机等交通工具以及各类机械设备中。

本论文将对内燃机的工作原理、优缺点以及未来发展进行探讨。

一、内燃机的工作原理内燃机是一种将燃料在内部燃烧产生的高温高压气体转化为机械能的热力机械。

其工作原理主要包括四个基本过程:进气、压缩、燃烧和排气。

在进气过程中,气缸内的活塞向下运动,吸入混合气体;在压缩过程中,活塞向上运动,将混合气体压缩至高压状态;在燃烧过程中,点火器点燃混合气体,产生爆炸,推动活塞向下运动;最后,在排气过程中,活塞再次向上运动,将废气排出气缸。

二、内燃机的优缺点1. 优点:内燃机具有结构简单、体积小、重量轻、启动快、燃料灵活等优点。

相比于蒸汽机,内燃机不需要复杂的锅炉和蒸汽系统,使得其结构更加紧凑,适用于各种场合。

此外,内燃机可以使用多种燃料,如汽油、柴油、天然气等,具有较高的燃料适应性。

2. 缺点:内燃机也存在一些缺点,其中最主要的是能量利用率较低。

内燃机在能量转化过程中会有一定的能量损失,如摩擦损失、冷却损失等,导致其能量利用率不高。

此外,内燃机还存在排放问题,燃烧产生的废气会对环境造成污染。

三、内燃机的未来发展随着环保意识的提高和科技的进步,内燃机在未来发展中面临着一些挑战和机遇。

1. 提高能量利用率:为了提高内燃机的能量利用率,研究人员可以从多个方面入手。

一方面,可以改进内燃机的燃烧过程,提高燃烧效率;另一方面,可以利用废热回收技术,将废热转化为有用的能量,提高整体能量利用效果。

2. 排放减少与清洁能源:为了解决内燃机的排放问题,研究人员可以通过改进燃烧过程,降低废气排放。

此外,发展清洁能源也是一个重要的方向。

例如,研发电动汽车等新能源汽车,减少对内燃机的依赖。

3. 智能化与自动化:随着人工智能和自动化技术的快速发展,内燃机也可以实现智能化和自动化。

通过引入传感器和控制系统,可以实现内燃机的自动监测和调节,提高其运行效率和可靠性。

摘要随着内燃机车向单机大功率方向不断发展,要求机车冷却系统散逸的热量越来越大,其性能直接影响机车的经济性和可靠性。

由于受机车轴重和结构空间尺寸的限制,冷却系统设计和冷却装置结构布置与机车总体布置之间遇到了较大的技术难题。

散热器数量的增加,使得冷却系统流程数也相应增大,导致机车冷却系统通水阻力和水系统压力都大幅度提高。

传统的冷却系统形式和散热器结构难以满足大功率机车的发展要求。

在常规冷却系统设计方法的基础上,研究提出了多流程散热器。

该多流程冷却系统具有冷却效率高、结构简单、水泵消耗的辅助功率小及冷却系统部件工作可靠性高等优点。

本文分别介绍了机车冷却系统及其作用、现有的几种冷却技术以及对多流程散热器进行了研究及分析计算,并将三流程散热器与单流程散热器进行了试验比较。

本课题针对CKD9型内燃机车冷却系统的设计要求,提出一种新型的多流程散热器结构方案。

该方案有效利用散热器冷却水与冷却空气的温差,达到提高散热量的目的。

关键词:内燃机车;冷却系统;散热器;流程;对比;ABSTRACTWith the development of diesel locomotive to single high-power,the displacement of motorcycle cooling system has been needed much larger.Its quality affects the economy and reliability of locomotive directly.Because of the locomotive axle weight and constraints of space size, there are many technical problems between cooling system design and cooling system device and the whole arrangement of lecomotive.With the increase of the number of radiators,the quantity of flow has increased ,which made the water-resistance of cooling system and the pressure of water system to a great extent.Traditional form of the cooling system and structure of radiators cannot meet requirements of the development ofhigh-power locomotives. On basis of conventional method of making cooling system, we make multi-process radiators. These multi-process radiators have advantages of high efficiency of cooling, simple structures, little power of water pump and high reliability of cooling system. This text introduced the cooling system and function of locomotives,several existing cooling technologies and analysis and calculation of multi-process radiators respectively and make a tested comparison between tri-flow radiators and single-flow radiators.According to the requests of designing a cooling system of CKD9 diesel locomotive, we come up with a stuctural program of multi-flow radiators.This program use the temperature difference between cooling water and cooling air effectively to get the target of increasing displacement of heat.Key words:diesel locomotive;cooling system;radiator;flow;contrast;目录第一章绪论 (4)第二章机车冷却系统 (6)2.1冷却系统的作用 (6)2.2冷却系统的分类 (7)2.3冷却系统的主要部件 (7)2.3.1散热器 (7)2.3.2油水热交换器 (7)2.3.3冷却风扇 (7)本章小结 (7)第三章冷却系统设计 (8)3.1现有的几种冷却技术 (9)3.1.1常规冷却技术 (9)3.1.2双流道散热冷却技术 (9)3.1.3高温冷却技术 (10)3.1.4干式冷却技术 (10)本章小节 (11)第四章多流程散热器的研究 (11)4.1结构方案的提出 (11)4.2新的冷却系统设计方法 (14)4.3通水阻力分析及冲刷腐蚀 (15)本章小节 (16)型内燃机车用三流程散热器设计 ........................................... 错误!未定义书签。

铁路机车新技术论文(2)铁路机车新技术论文篇二浅析铁路机车车辆维修方式摘要:根据作者多年工作经验对铁路机车车辆的维修管理方式, 即推行“以状态维修为主, 多种方式并存”的维修方式。

阐述了该方式对确保机车车辆安全高效运行、降低材料备件消耗所起到的积极有效的作用。

关键词:铁路;机车车辆;维修Abstract: according to the repair management author of many years of working experience in railway locomotive vehicle, that the implementation of the "state of repair, a variety of means to coexist" repair mode. Expounds the role of the active and effective to ensure the safe and efficient operation of locomotive vehicle, reduce material consumption of the spare parts of the play's.Keywords: railway locomotive vehicle; repair;中图分类号:F407.472 文献标识码:A 文章编号:1 几种设备维修制度的特点(1)状态预知维修制度。

状态预知维修制度是一种以设备状态为依据的预防维修方式。

它是根据设备的日常点检、定检、状态检测和诊断等手段提供的信息,经过统计分析来判断设备的劣化程度、故障部位和原因, 并在故障发生前能进行适时和必要的维修。

由于这种维修方式对设备有针对性地进行维修, 修复时只需修理或更换将要或已损坏的零件, 从而有效地避免意外故障并防止事故发生, 减少维修费用。

正文动力集中式200 km/h电动车组用脉流牵引电动机常见故障及处理前言我国首台速度为200 km/h的高速电动车组用ZD118型脉流牵引电动机是继SS8机车ZD115型脉流牵引电动机之后,我国单机功率最大的脉流牵引电动机,其各项技术经济指标达到了国际先进水平。

1999年初完成了6台样机的试制。

其中4台装车试运,2台在我所试验站进行了型式试验。

附图一ZD115型脉流牵引电动机主要参数如下:额定功率: 1000 kW额定电压: 1080 V额定电流: 990 A额定转速: 1138 r/min励磁方式:串励,βN =87%,βmin=44%恒功率转速范围: 1138 r/min~1790 r/min(相应于轮对半磨耗时机车速度124 km/h~195 km/h)最高转速:1 946 r/min(相应于轮对全磨耗时机车速度203 km/h,半磨耗时212 km/h,新轮221 km/h) 该电机是根据200 km/h旅客列车动车牵引的需要,在原SS8机车900 kW 牵引电机的基础上进行研制的。

原电机的各项性能指标已比较紧张,持续功率再增加11%,并且要求电机的空间尺寸不变,质量不增加,其设计制造难度是不言而喻的。

发展趋向为了解决直流和脉流牵引电动机的“转向”问题,有些国家已在使用晶闸管无换向器式牵引电动机和三相交流异步变频牵引电动机,并在试验以直线异步电动机为动力的磁悬浮高速车辆。

晶闸管无换向器式牵引电动机是由一台同步电动机和一组晶闸管逆变器组成,用晶闸管和转子位置检测器来代替直流牵引电动机的换向器和炭刷结构。

这种电动机具有直流电机的优点而没有困难的“换向”问题。

但晶闸管及其控制系统相当复杂,所以电子元件直接影响电动机的运行可靠性。

三相交流异步变频牵引电动机结构简单,工作可靠,成本低廉,是比较理想的牵引电动机。

但由于需用变频调速,它的发展和应用一度受到限制。

60年代,大功率晶闸管变频装置的发展使异步电动机能够实现变频调速。

现在各国已有较多机车和动车采用三相交流异步变频牵引电动机。

联邦德国和日本在试验的磁悬浮高速车辆上采用直线异步电动机。

它的初级绕组敷设在地面导轨上,由地面的变频电源供电以产生行波磁场,调节供电电源频率就可改变磁悬浮高速车辆的速度。

次级绕组就是反应板,装在车辆的构架上。

初级行波磁场和次级感应电流的相互作用,不仅产生使车辆前进的推力,而且还产生磁拉力以悬浮车辆,并在制动工况时起着动力制动的作用。

本文将就电机的设计难点、技术关键以及解决这些问题所采取的措施等进行论述。

1 设计1.1 技术难点及关键电机通过增加电流和提高电压的途径来提高功率。

但由于电流、电压的提高以及转速的增加,给电机设计带来了以下困难。

1.1.1 电机的换向性能表1列出了该电机与SS8机车电机的主要性能参数比较。

从表中可看出,ZD118电机的换向指标、电位条件均超过了ZD115电机。

表1 主要性能参数比较表中:P N ——额定功率;U N /U m ——额定电压/最高恒功电压;I N /I m ——额定电流/最大电流;βN /βmin ——额定励磁率/最小励磁率;Q ——风量;K n ——额定工况的电流脉动因数;V kn /V km ——换向器额定线速度及最高线速度;J m 、J H 、J k 、J b ——主极、换向极、补偿绕组及电刷电流密度;e rn /e rm ——额定工况及最大电抗电势;A s j a ——电枢发热因数;K em ——换向器单位长度上的最大能量指标;U kN /U km ——额定片间电压/最高片间电压;εm ——最大电位梯度。

衡量直流电机换向性能的主要指标之一是电抗电势,尤其在最高恒功速度工况时的最大电抗电势值e rm ,它与换向器最大线速度、电流等因素有关,反映了电机换向的紧张程度。

通常e rm 的推荐值为不超过5 V 。

由表1可知,ZD118电机已超过了此值。

在研究电机的换向性能时,还用换向器单位长度上的最大换向能量指标K em ,即换向强度准则来衡量电机的换向紧张程度。

它以换向能量为理论基础,认为在换向过程中,换向元件储存的电磁能量由一个元件向另一个元件传递,当槽内最后一个元件换向时,其本身包括其他元件传过来的电磁能量在电刷下扩散,最终以火花的形式释放出来。

该准则还认为,评价换向还要考虑到换向能量对时间的比值,即换向功率。

而换向功率是在电刷下释放的,所以与电刷和换向器的接触面积及接触状态有关。

其大小表明了电机换向火花的程度。

表达式如下: K em =(k v /k u )2e m i a V k /(2βk L B )(1)式中:k v ——电机恒功速比;k u ——k u =U m /U N ,电机调压比;i a ——电机支路电流;βk 、L B ——换向片宽度、每刷握电刷总长度。

在常规的设计中,K em 的推荐值为2 500~2 800,最大不超过3 000。

ZD115电机的K em 为2 909,已处于边缘值。

由于电流增加,转速提高,而换向器及电刷的尺寸没有改变,所以ZD118电机的K em 已经达到3 486,远超过了推荐值,这意味着电机换向火花等级加大,换向变得更加困难。

由此可见,改善电机的换向性能是保证功率扩大后电机可靠运行的当务之急。

1.1.2 温升问题从表1可知,由于电流增加,而各导体线规不变,所以各绕组电流密度增加,其温升将与电流的平方成正比例增加。

以ZD115电机作参考:型式试验中的一台电机,其电枢、主极绕组的脉流持续温升已分别到了150 ℃和170 ℃左右,当电流由970 A增加到990 A,考虑到电机转速提高后铁损的增加,以及脉动系数加大后损耗的增加,温升将达到允许值,这其中尚未考虑工艺、材料的离散性。

所以,由900 kW扩大到1 000 kW,原来的H级绝缘已不能满足要求。

1.1.3 轴承问题由于该电机的额定转速比原900 kW电机提高,作为高速客运动车的牵引电机,经常运行在高速区段,即电机的实际运行速度很高,所以对所有旋转部件的机械强度都提出了更高要求,尤其对轴承提出了更高要求。

因为轴承一旦出现故障而没有及时发现,往往会引起机破事故,影响列车的正常运行,这对于客运牵引动车来说是不希望发生的。

1.2 精密诊断法简易诊断只能诊断出电机轴承有无故障,但不能判断出故障的具体部位。

而精密诊断方法则是采用共振解调技术,利用频谱分析方法,就能够判断出轴承发生故障的部位,可以做到准确判断,视情维修。

轴承的加工精度分为基本尺寸精度和旋转精度两类:基本尺寸精度是指内外圈滚道直径、内外圈装配直径、宽度等按不同等级规定的尺寸公差要求。

旋转精度是指轴承元件形位公差按等级规定的要求,如滚道径向跳动、内圈端跳、内外滚道对基准面垂直度、滚道侧摆、内外圈端面平行度、滚动体椭圆度、游隙、光洁度、波纹度等。

电机轴承出现故障时,其精度尺寸就会发生变化,轴承及滚动体旋转就会轮番碾压这些损伤表面,高速旋转的内圈会使这种碾压形成冲击。

这种故障冲击波在电机轴承尚未发生破损形变前,就以声波的形式向外发射,并有着陡峭的前沿和极其丰富的频谱。

精密诊断法就是利用对此频谱的检测分析,确定故障部位。

1.2.1电机轴承故障的测定把从传感器接收到的轴承故障冲击力脉冲信号,经放大后,采用滤波技术,获得高信噪比的故障信号,通过共振解调处理,就可得到与轴承故障部位相应的频率信号,从而确定故障部位。

共振解调诊断轴承故障的步骤见图2。

图2 共振解调步骤示意图1.2.2滚动轴承故障频率计算不同型号电机的故障轴承,在不同的转速下,有着各自相应部位的故障频率,但是轴承不同部位的故障频率计算方法是一致的。

具体计算公式如下:1.2.3轴承检测的频谱分析电机轴承有缺陷时,滚动体滚过缺陷部位就会产生冲击振动,在轴承转速固定的情况下,这种振动具有固定的频率,称之为故障特征频率。

不同的轴承元件对应不同的故障特征频率。

在对轴承检测信号作频谱分析后,就可以找出相应的故障特征频率,从而确定轴承存在缺陷的部位。

1.3 措施1.3.1 优化换向极极靴形状,选择合适的换向极第二气隙,改善换向性能由上述可知,电机的电抗电势、换向强度准则已超过了推荐值。

由式(1)可知,在恒功速比及调压比、换向器结构不变的情况下,要降低kem 只有降低ern。

在上述条件下,ern则是由电枢结构如槽形结构、铁心长度、绕组形式等所决定的,比如可通过改变电枢槽形或改为异槽结构等来降低ern,但这些均要牵涉到大型模具及工装的改变,设计制造成本增加,周期延长,是不可行的。

然而我们还知道,电机换向的好坏不仅取决于电抗电势绝对值的大小,主要还取决于换向电势ek 对电抗电势er的补偿程度,即换向火花的大小主要取决于未补偿电抗电势的大小。

实际上,要达到理想的换向,必须要求元件的换向电势在换向过程中的任一瞬间都能补偿电抗电势,即要求换向电势的空间波形与电抗电势的波形相吻合。

这就是我们所要解决的主要问题。

为使换向电势和电抗电势的波形基本一致,通常有两个途径,一是选择换向极气隙(第一气隙和第二气隙),二是设计合理的换向极极靴形状。

前者可使ek和er的平均值达到平衡,而后者将会使换向磁场与感应磁场的形状一致,从而使随时间变化的换向电势曲线形状与电抗电势曲线形状吻合。

因此说换向极极靴形状对电机换向性能有很大的影响。

按照传统的设计方法,通常取换向周期内电抗电势的平均值等于换向电势,从而确定换向区内应有的磁通值,即换向极匝数、换向极极身尺寸等。

事实上,对换向磁场进行分析时,还要考虑到主磁场对换向磁场的影响、换向元件在换向区的分布情况等,因此按照传统的路的设计方法进行准确计算是十分困难的。

为此,我们采用我所引进的ANSYS多物理场软件包,对电机磁路进行了有限元分析与计算。

考虑到主极极靴形状、主极气隙形状的改变均要涉及到大型冲模的变动,所以仅通过优化换向极的极靴形状及第二气隙来改善电机的换向。

通过对不同换向极极靴形状及不同第二气隙下换向磁场的分析计算,根据最小的未补偿电抗电势,来确定最合适的换向极极靴形状及第二气隙,同时还用此方法对速率特性进行了求解,以提高速率特性的设计精度。

1.3.2 提高电机的绝缘等级为解决温升问题,可采用3种方法:(1) 加大通风量;(2) 优化风路;(3) 提高电机本身的耐热等级。

对于第1项措施,由于机车通风设备不变,所以风量无法加大;风路的优化要以不改变模子为前提,经分析原电机风路已趋合理,潜力不大。

所以唯一可行且有效的是提高绝缘等级,即将原来的全H级提高到C级(200级)。

C级绝缘系统在国外一些大、中型直流电机上已成功地运用,国内一些直(脉)流牵引电机也在尝试这种绝缘结构,对于像1 000 kW这样大功率的技术经济指标都很紧张的脉流牵引电机来说,采用C极绝缘系统是十分必要的,在技术上也是可行的。