船体结构CM节点

- 格式:ppt

- 大小:1.33 MB

- 文档页数:41

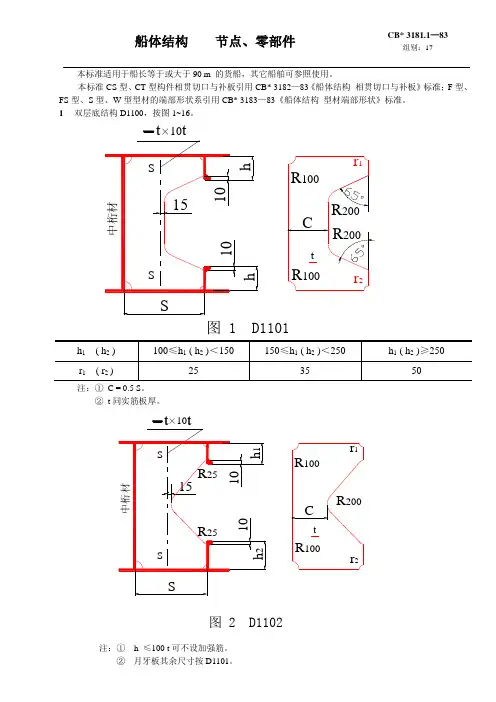

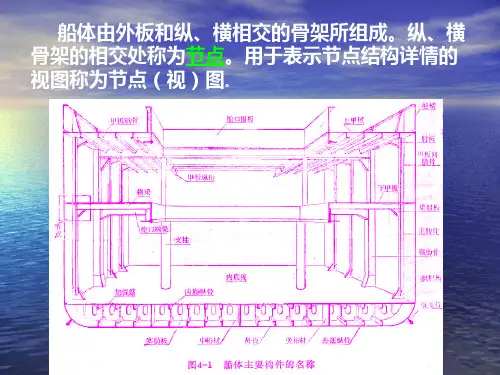

船体结构 节点、零部件本标准适用于船长等于或大于90 m 的货船,其它船舶可参照使用。

本标准CS 型、CT 型构件相贯切口与补板引用CB* 3182—83《船体结构 相贯切口与补板》标准;F 型、FS 型、S 型、W 型型材的端部形状系引用CB* 3183—83《船体结构 型材端部形状》标准。

1 双层底结构D1100,按图1~16。

注:① C = 0.5 S 。

② t 同实筋板厚。

CB* 3181.1—83组别:17注:①本节点适用于大接头处,h’ >2a +50。

② a = b = 2.5 h0(h0为h1、h2中之大者)。

③ c = 1.25 h0。

④同实肋板厚。

注:①本节点适用于大接头处,h’ >2a +50。

②h-h1、-h2 ≤100 t可不设加强筋。

③肘板、月牙板其余尺寸按D1103。

注:月牙板其余尺寸按D1103。

注:①h-h1-h2 ≤100 t可不设加强筋。

②肘板、月牙板其余尺寸按D1103。

注:水密肋板加强筋尺寸按规范要求。

注:①本节点用于非水密肋板。

②t 同实肋板厚。

注:a = b = 2 h。

注:r = h0(h0为h1、h2中之大者)。

注:① 本节点适用于S 1或S 1* < 50。

② 月牙板其余尺寸按D1101。

注:① 本节点适用于S 1或S 1* < 50。

② 月牙板其余尺寸按D1101。

注:① 本节点适用于S 1或S 1* ≥ 50。

② S 1 ≥ 0.5 S+150时,C = 0.5 S ; S 1 < 0.5 S +150时,C =S 1 -15。

③ 月牙板其余尺寸按D1101。

注:① 本节点适用于S 1或S 1* ≥ 50。

② S 1 ≥ 0.5 S+150时,C = 0.5 S ; S 1 < 0.5 S +150时,C =S 1 -15。

③ 月牙板其余尺寸按D1101。

注:①还应不小于内底板至最近一层甲板之间高度的10 %。

② c = 10 t.③t同实肋板厚。

舶船体建造检验节点控制分析摘要:结合船舶体建造方法,对检验节点控制技术进行分析,认识舶船体建造前检查工作的要点,总结船体结构骨料装配的实验内容以及船体焊接质量检验内容,旨在通过多种检验方法的构建,实现舶船体建造中节点检验的合理性,提高船舶的整体质量。

关键词:舶船体建造;检验节点;控制在船舶建造的过程中,舶船体建造检点的检验工作是十分重要的,通过舶船体建造节点的控制,可以提高船体的整体质量,为船舶的使用提供支持。

但是,在一些舶船体建造检验节点控制中,存在着生产管理相对落后、厂房质检意识薄弱等问题,这些现象的出现都为舶船体建造质量的提升带来限制。

因此,在现阶段舶船体建造检验中,相关人员应该提高对节点控制状况的分析,结合检验节点的特点构建检验方案,以实现舶船体建造检验工作的程序化、简单化,提高检验工作的可操作性。

1舶船体建造检验节点检验原则在舶船体建造检验节点检验的过程中,为了实现节点检验及控制的质量性,应该遵循以下原则:第一,技术可行性原则。

舶船体建造中,其作为一项系统的工作内容,对于不同类型的节点建造技术存在差异,因此,在检验工作开展中,相关人员应该针对不同检验标准,进行可行性技术的分析,有效提高船舶检验的质量,提高节点检验技术的可操作性。

第二,经济性原则。

舶船体建造检验节点控制中,由于检验工作的多样性,往往会耗费较多的人力资源以及物力资源,所以,在舶船体建造检验节点检验中,应该将经济性原则作为重点,避免不必要资源的浪费,实现检验工作的稳步进行。

第三,注重细节原则。

在舶船体建造检验节点控制中,为提高舶船体的整体质量,应该将工作细节认真落实,以保证细节节点控制的有效性。

首先,相关人员应该进行认真进行船舶资料的收集,按照设计图纸的规范进行检验。

其次,通过多工作细节的分析,进行工作的合理衔接,提高细节检验的高效性[1]。

2舶船体建造检验节点控制策略2.1 CM节点的检验技术在舶船体建造检验节点检验及控制中,CM节点的精度检验主要是对船舶船体的关键部位进行检验分析,通常状况下,CM节点控制的检验技术包括卡板法、检查线法等多种技术,其中对卡板法的使用相对较多。

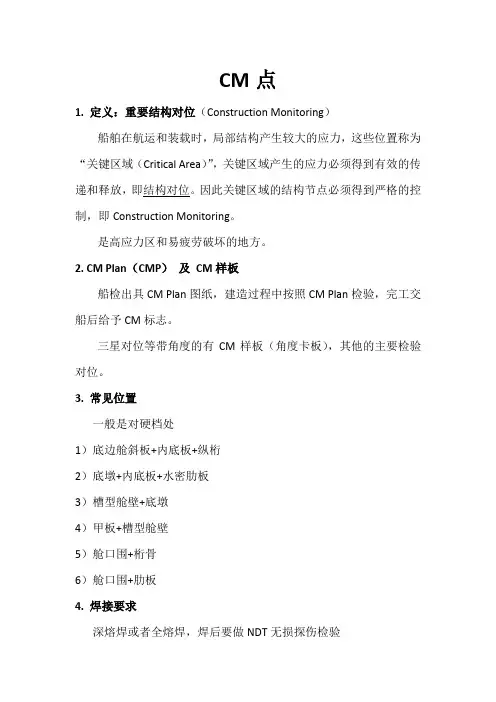

CM点

1. 定义:重要结构对位(Construction Monitoring)

船舶在航运和装载时,局部结构产生较大的应力,这些位置称为“关键区域(Critical Area)”,关键区域产生的应力必须得到有效的传递和释放,即结构对位。

因此关键区域的结构节点必须得到严格的控制,即Construction Monitoring。

是高应力区和易疲劳破坏的地方。

2. CM Plan(CMP)及CM样板

船检出具CM Plan图纸,建造过程中按照CM Plan检验,完工交船后给予CM标志。

三星对位等带角度的有CM样板(角度卡板),其他的主要检验对位。

3. 常见位置

一般是对硬档处

1)底边舱斜板+内底板+纵桁

2)底墩+内底板+水密肋板

3)槽型舱壁+底墩

4)甲板+槽型舱壁

5)舱口围+桁骨

6)舱口围+肋板

4. 焊接要求

深熔焊或者全熔焊,焊后要做NDT无损探伤检验

详细资料请见:百度文库《船舶结构CM节点》。

船舶船体建造检验节点控制分析摘要:船舶是海上作业或者运输的重要工具,在船舶的建造过程中加强检验工作,可以保证船舶的良好质量,让船舶发挥出它应有的作用,在船舶的建造过程中进行严格的检验工作具有重要的意义。

关键词:建造检验,控制策略,船体建造1船舶建造检验的重要性及现状1.1船舶建造检验的重要性。

船舶建造是一个较为系统的工作,是一项长期工作,船舶建造的程序是极为复杂的,这其中任何一个程序出现问题都有可能导致船舶的质量问题。

因此,必须要对船舶建造进行检验,重点是质量检验,检验主要是对船舶的设计图纸、船舶的制造工艺和船舶的整个建造过程进行检验,检验的目的是为了及时发现船舶建造过程中可能存在的质量问题,并针对问题进行改善,从而全面确保船舶建造的质量。

可以说,检验是确保船舶建造质量的一个重要手段,既能保证质量还能降低质量成本,必须要利用利用这个手段做好船舶建造的监督工作。

1.2船舶建造检验的现状。

随着海上交通运输事业的进一步发展,船舶建造行业也进入了新的发展时期,对船舶建造行业来说,质量就是生命。

虽然船舶建造行业也开始重视质量工作,并组建了船舶建造检验队伍。

但是从这个队伍的素质来说,整体技术素质有待提高,检验师中专业人员所占的比重较小。

但是船舶制造检验工作涉及到很多政策性和技术性问题,如果不是专业出身的检验人员,对船舶方面的知识掌握不够,那么他们的检验水平必然会受到限制。

同时,检验队伍不够强大,检验人员短缺。

这些都影响了船舶建造检验的发展和质量。

2加强船舶开工前的检查工作船舶开工前的检查工作对于整体船体建造来说至关重要,其主要检查部分包括以下几个方面:首先是对船厂所提供的船舶设计建造图进行严格检查,保证船厂所提供的资料能够满足目前的行业规范,并且经过相关检验机构的审批,如果审批过关,则需要出示相关的批准书和审图意见书;其次是对船厂的软硬件进行检验,这些软硬件主要包括船厂的整体生产条件、生产设备和相关的质量控制规范等,在这些条件满足生产要求的条件下,才能进行船舶的建造工作,检测的同时,需要根据此次船舶建造的实际条件和特点,对船舶生产企业的生产资质进行检测,保证其生产资质满足本次申请建造检验船舶的具体要求另外是对相关的检查设施进行控制,保证检查设施能够满足此次检查的所有要求;相关的检查人员需要对船舶建造当中的所有建造工艺和技术进行确认,保证这些工艺和技术得到相关部门的批准和认可,同时具有可操作性;最后是对参与本次船舶焊接焊工的等级进行确认,保证其等级满足船厂的生产规模和生产工艺,焊工的实际操作技术和人数需要满足相关建造规定和标准,在必要的情况下,需要读参与本次焊接的焊工进行操作技术的抽查,在进行抽查的过程中需要有经营管理者进行监督,保证最后抽查结果的准确性和可靠程度;最后,相关检验人员需要在现场签发开工批准书和检查项目表,并且对其中所可能存在的问题和整改的措施进行明确、在所遗留问题没有得到解决的情况下,检验人员不能进行相应的建造检验工作。