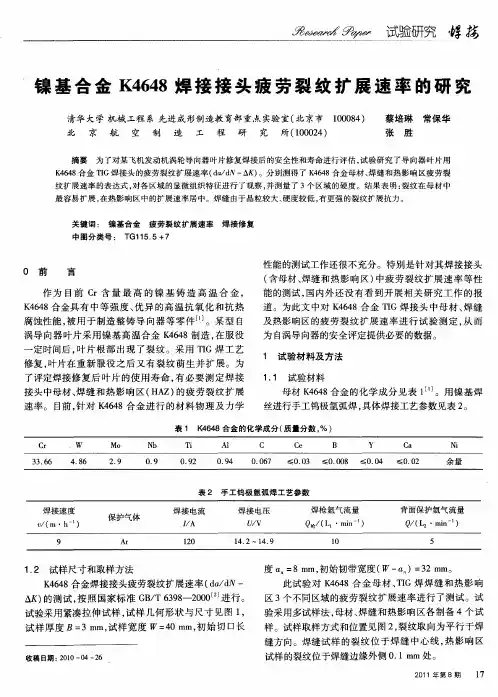

特征构件疲劳裂纹扩展试验研究

- 格式:pdf

- 大小:438.50 KB

- 文档页数:3

16Mn钢疲劳裂纹扩展的实验研究

朱汉兴;李春植

【期刊名称】《钢铁研究》

【年(卷),期】1994()5

【摘要】实验发现,16Mn钢在交变载荷作用下,裂纹尖端附近的碳原子沿应

力梯度方向向裂尖扩散,在裂纹尖端附近,原来的铁素体区域生成二次珠光体组织,疲劳裂纹在二次珠光体组织上扩展。

本文对此现象进行了分析,得到了有实际意义的结果。

【总页数】4页(P20-22)

【关键词】16Mn钢;疲劳裂纹扩展;研究

【作者】朱汉兴;李春植

【作者单位】华中理工大学

【正文语种】中文

【中图分类】TG142.41

【相关文献】

1.16Mn钢焊接件疲劳裂纹扩展的微观特征研究 [J], 高艳丽;郭晓光;杨化仁

2.16Mn钢焊接件疲劳裂纹扩展特性研究 [J], 王国权;杨化仁

3.16Mn钢焊接件疲劳裂纹萌生与扩展机理研究 [J], 李金泉

4.16Mn钢海底管道材料疲劳裂纹扩展试验研究 [J], ZHANG Hengjing;SHAO

Yongbo;YANG Dongping

5.16Mn钢短裂纹疲劳扩展性能的试验研究 [J], 王维明;黄雨华;徐灏

因版权原因,仅展示原文概要,查看原文内容请购买。

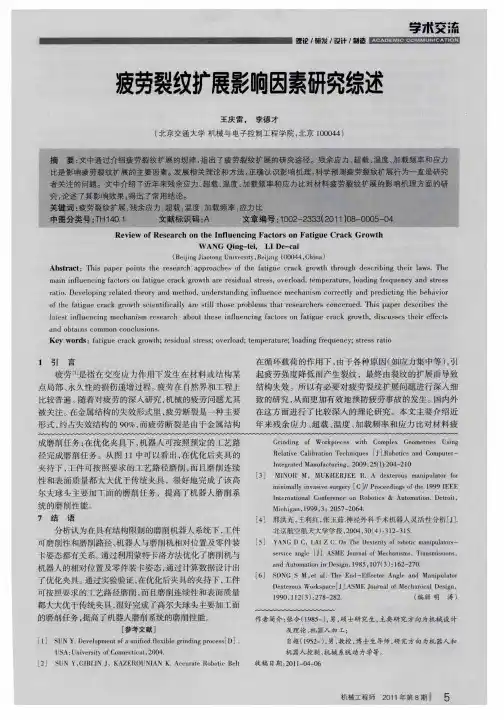

材料疲劳裂纹扩展研究综述摘要:疲劳裂纹扩展行为是现代材料研究中重要的内容之一。

论述了组织结构、环境温度、腐蚀条件以及载荷应力比、频率变化对材料疲劳裂纹扩展行为的影响。

总结出疲劳裂纹扩展研究的常用方法和理论模型,并讨论了“塑性钝化模型”和“裂纹闭合效应”与实际观察结果存在的矛盾温度、载荷频率和应力比是影响材料疲劳裂纹扩展行为的主要因素。

发展相关理论和方法,正确认识影响机理,科学预测疲劳裂纹扩展行为一直是人们追求的目标。

指出了常用理论的不足,对新的研究方法进行了论述。

关键词: 温度; 载荷频率; 应力比; 理论; 方法; 疲劳裂纹扩展1 前言19世纪40年代随着断裂力学的兴起,人们对于材料疲劳寿命的研究重点逐渐由不考虑裂纹的传统疲劳转向了主要考察裂纹扩展的断裂疲劳。

尽量准确地估算构件的剩余疲劳寿命是人们研究材料疲劳扩展行为的一个重要目的。

然而,材料的疲劳裂纹扩展研究涉及了力学、材料、机械设计与加工工艺等诸多学科,材料、载荷条件、使用环境等诸多因素都对疲劳破坏有着显著的影响,这给研究工作带来了极大困难。

正因为此,虽然对于疲劳的研究取得了大量有意义的研究成果,但仍有很多问题存在着争议,很多学者还在不断的研究和探讨,力求得到更加准确的解决疲劳裂纹扩展问题的方法和理论。

经过几十年的发展,人们已经认识到断裂力学是研究结构和构件疲劳裂纹扩展有力而现实的工具。

现代断裂力学理论的成就和工程实际的迫切需要,促进了疲劳断裂研究的迅速发展。

如Rice的疲劳裂纹扩展力学分析(1967年) ,Elber的裂纹闭合理论(1971年) ,Wheeler 等的超载迟滞模型(1970年) ,Hudak等关于裂纹扩展速率标准的测试方法,Sadananda和Vasudevan ( 1998年)的两参数理论等都取得了一定成果。

本文将对其研究中存在问题、常用方法和理论模型、以及温度、载荷频率和应力比对疲劳裂纹扩展影响的研究成果和新近发展起来的相关理论进行介绍。

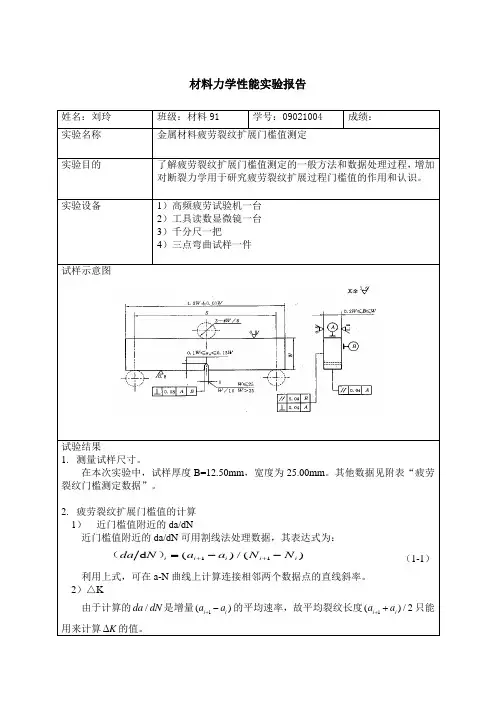

材料力学性能实验报告姓名:刘玲 班级:材料91学号:09021004成绩:实验名称 金属材料疲劳裂纹扩展门槛值测定实验目的了解疲劳裂纹扩展门槛值测定的一般方法和数据处理过程,增加对断裂力学用于研究疲劳裂纹扩展过程门槛值的作用和认识。

实验设备1)高频疲劳试验机一台 2)工具读数显微镜一台 3)千分尺一把4)三点弯曲试样一件试样示意图试验结果1. 测量试样尺寸。

在本次实验中,试样厚度B=12.50mm ,宽度为25.00mm 。

其他数据见附表“疲劳裂纹门槛测定数据”。

2. 疲劳裂纹扩展门槛值的计算 1) 近门槛值附近的da/dN近门槛值附近的da/dN 可用割线法处理数据,其表达式为:11d ()/()i i i i i da N a a N N ++=--() (1-1)利用上式,可在a-N 曲线上计算连接相邻两个数据点的直线斜率。

2)△K由于计算的/da dN 是增量1()i i a a +-的平均速率,故平均裂纹长度1()/2i i a a ++只能用来计算K ∆的值。

思考题:分析讨论金属材料疲劳裂纹扩展速率和疲劳裂纹门槛值测试原理和方法的异同答:1.相同点:1)均采用的是三点弯曲试样,且试样相同。

2)试验程序的前两部都为测量试样尺寸,预制疲劳裂纹。

3)裂纹扩展速率 da/dN和应力强度因子幅度∆K的处理方法相同。

4)在测量时都是以Paris公式作为数据处理的依据,或者说以疲劳裂纹扩展速率曲线的第二阶段为主要依据的。

2.不同点:1)测量疲劳裂纹门槛值时采用的加载方式是降K程序。

在力值比R不变的条件下,用自动或手动的降K程序来实现。

初始的应力强度因子范围可以选择等于或大于预制疲劳裂纹时最终△K值,以后随着裂纹的扩展而连续降力或分级降力。

而在研究疲劳裂纹扩展速率时的最大交变载荷为恒定值。

2)金属材料疲劳裂纹扩展速率试验主要是在裂纹扩展的第一阶段测定,而金属材料疲劳裂纹门槛值试验需要在裂纹扩展的第一、二阶段测定;3)试验程序不同,金属材料疲劳裂纹扩展速率试验有试样参数的选择和裂纹扩展长度的测量,而金属材料疲劳裂纹门槛值试验则不需要,只需降低 K程序;4)裂纹扩展速率的处理方法不同,金属材料疲劳裂纹扩展速率试验有割线法和递增多项式法,而金属材料疲劳裂纹门槛值试验只有割线法。

疲劳裂纹扩展门槛值的确定方法研究1. 引言疲劳裂纹扩展门槛值是指材料或结构在受到疲劳载荷作用下,裂纹开始扩展的临界条件。

研究疲劳裂纹扩展门槛值的确定方法对于预测和控制材料或结构的疲劳寿命具有重要意义。

本文将探讨疲劳裂纹扩展门槛值的确定方法及其应用。

2. 疲劳裂纹扩展门槛值的意义疲劳裂纹扩展门槛值是材料或结构在疲劳载荷作用下的抗裂纹扩展能力的表征。

它是预测和控制材料或结构疲劳寿命的重要参数。

准确确定疲劳裂纹扩展门槛值可以帮助我们评估结构的安全性,并制定合理的维修和检测策略。

3. 疲劳裂纹扩展门槛值的测定方法3.1 实验测定方法实验测定方法是研究疲劳裂纹扩展门槛值的常用方法之一。

通过在实验中对材料或结构施加疲劳载荷,并观察裂纹扩展行为,可以确定裂纹扩展门槛值。

常用的实验方法有裂纹扩展试验、准静态试验和动态试验等。

3.2 数值模拟方法数值模拟方法是研究疲劳裂纹扩展门槛值的另一种重要手段。

通过建立材料或结构的数值模型,并应用适当的疲劳损伤模型,可以模拟裂纹扩展过程并计算扩展门槛值。

常用的数值模拟方法有有限元法、离散元法和位错动力学模拟等。

4. 影响疲劳裂纹扩展门槛值的因素疲劳裂纹扩展门槛值受多种因素的影响,包括材料的力学性能、裂纹形态和环境条件等。

其中,材料的韧性、硬度和强度等力学性能对门槛值的确定具有重要影响。

此外,裂纹的形态参数如长度、深度和形状等也会对门槛值产生影响。

环境条件如温度、湿度和腐蚀等因素也会对门槛值的测定结果产生影响。

5. 疲劳裂纹扩展门槛值的应用疲劳裂纹扩展门槛值的准确测定可以用于评估材料或结构的疲劳寿命,并制定合理的维修和检测策略。

在航空航天、汽车和桥梁等领域,疲劳裂纹扩展门槛值的应用具有重要的工程意义。

通过控制裂纹扩展的速率,可以延长材料或结构的使用寿命,提高工程安全性。

6. 结论疲劳裂纹扩展门槛值的确定方法对于预测和控制材料或结构的疲劳寿命具有重要意义。

实验测定方法和数值模拟方法是研究疲劳裂纹扩展门槛值的常用手段。

构件发生疲劳断裂时微观形貌特征一、引言疲劳断裂是材料科学和工程领域中一个重要的问题,它导致许多实际工程中的失效事故。

研究材料在疲劳载荷下的断裂行为及其微观形貌特征对于预防疲劳断裂具有重要的意义。

本文将探讨构件在疲劳断裂发生时的微观形貌特征。

二、疲劳断裂的基本特征1. 疲劳断裂是指在交变应力作用下,材料在较短时间内经历多次应力循环后出现断裂的现象。

2. 疲劳断裂的形貌特征包括疲劳裂纹的形态和扩展方向等。

三、微观形貌特征的分析1. 晶粒形貌特征在疲劳断裂过程中,晶粒会逐渐失去规则的排列状态,形成疲劳裂纹。

晶粒在断裂前后的形态变化对于断裂的过程和机制具有重要的意义。

2. 疲劳裂纹的扩展疲劳裂纹的扩展路径是材料疲劳断裂行为中的重要特征之一。

疲劳裂纹往往呈现出交错、分叉等形态,揭示了材料在疲劳断裂过程中的特殊应力状态及其对裂纹形成的影响。

3. 微观结构的变化材料在疲劳断裂过程中,其微观结构会发生变化,如晶粒尺寸的变化、位错堆积等。

这些变化对材料的强度和断裂性能都有重要影响,因此对微观结构的研究可以揭示材料疲劳断裂的机制。

四、疲劳断裂的机制1. 晶界滑移与扩展在疲劳断裂过程中,晶界的滑移与扩展是一个重要的机制。

晶界滑移的不规则扩展对材料的疲劳性能有重要影响。

2. 前驱裂纹的形成疲劳断裂过程中,前驱裂纹的形成是一个重要的环节。

微观形貌特征的分析可以帮助揭示前驱裂纹形成的机制。

3. 微观缺陷的影响材料在制备和应力加载过程中存在着各种微观缺陷,这些缺陷对疲劳断裂的形貌特征有重要的影响。

研究微观缺陷对疲劳断裂的影响,可以为材料设计和工程应用提供重要参考。

五、研究方法1. 金相显微镜观察金相显微镜是研究材料微观形貌特征的重要工具之一,通过观察材料的金相组织和晶粒形貌特征,可以揭示材料疲劳断裂的微观机理。

2. 电镜观察电镜是研究材料微观结构和形貌特征的重要手段,其高分辨率的观察能力可以揭示材料微观形貌特征的细节。

3. 数值模拟数值模拟是研究材料断裂行为和微观形貌特征的重要方法,通过模拟材料在疲劳载荷下的行为,可以揭示材料的疲劳断裂机制和微观形貌特征。

直流电位差法测量316L管道疲劳裂纹扩展的研究许新军【摘要】In this paper, the basic principle, realization method and instrument of measuring fatigue crack length by DC potential method are introduced at first, and the fatigue crack propagation rate of 316 L electric pipeline of solution treatment was tested by measuring system of DC potential method. Results show that when K-decreasing test is carried out with the CT specimen, it must be ensure that the crack growth in the latter stage completely passes through the plastic zone caused by the former stage. When the representative value of the crack length is a/W>0.55, if the fatigue crack of K>30 MPa/m may deviate from the plane strain criterion of the specimen, the measured crack growth rate will have a great error. The real fatigue crack growth rate of the specimen is determined by the K-decreasing test results of 1030 and the K-increasing test results of 1033.%本文首先介绍了用直流电位差法测量疲劳裂纹长度的基本原理、实现方法及所用的仪表.并采用直流电位法测量系统测试固溶处理的316L电气管道的疲劳裂纹扩展速率.试验结果表明:利用CT试样做降K试验时一定要保证后一阶段的裂纹扩展完全穿过前阶段造成的塑性区域.当裂纹长度的表征值a/W>0.55时,如果K>30 MPa/m疲劳开裂可能偏离试样的平面应变准则较大,所测量到的裂纹扩展速率会有较大误差.1030的降K实验结果和1033的升K实验结果是试样的真正的疲劳裂纹扩展速率.【期刊名称】《热处理技术与装备》【年(卷),期】2019(040)002【总页数】5页(P62-66)【关键词】316L;直流电位差;疲劳裂纹扩展速率【作者】许新军【作者单位】上海宏予测试仪器有限公司,上海 200120【正文语种】中文【中图分类】TG115.26;TG113.25+5在工程机械、电气系统中所用的不锈钢材料在服役过程中长期承受疲劳载荷的作用,管壁、焊接接头以及变截面部位会产生应力集中。

wt%)Cu图1 P110钢金相组织图2 13Cr钢金相组织根据GB/T 6398-2000(金属材料疲劳裂纹扩展速率实验方法)和GB/T 20120.2-2006(金属和合金的疲劳试验),并结合外径为197mm,壁厚为管柱和外径为177.8mm,壁厚为17mm管柱,确定标准C(T)试样的具体尺寸,试样裂纹方向与油管轴向一致。

图3、图4分别为P110和管的取样位置示意图。

图5为油井管材料C(T)工的实际尺寸。

图3 P110油管取样示意图图4 13Cr油管取样示意图6 PLD-200kN疲劳试验机图7 读数显微镜装置读数显微镜是将放大裂纹传送到计算机,实时1. 有机玻璃上箱体;2. 橡胶垫圈;3. 玻璃垫圈;4. 下箱体;5. 试样夹头图8 腐蚀环境盒结构示意图扫描电镜装置为日本电子公司生产的JSM-6390型扫描电镜,通过扫描电镜观察腐蚀产物膜形貌,疲劳、腐蚀疲劳断口,如图9所示。

图9 扫描电镜实物图1.2 实验内容本文实验分为5组,分别研究了频率对P110钢的腐蚀疲劳裂纹扩展速率的影响;介质对P110钢的腐蚀疲劳裂纹扩展速率的影响;介质对13Cr钢的腐蚀钢分别在下的腐蚀疲劳裂纹扩展速率的差上)、图10 P110钢不同频率下的裂纹扩展速率曲线由图10可见,频率越低,裂纹扩展速率越快。

因为频率越低,每个周期内裂纹张开的时间越长,则每个周期内的腐蚀损伤时间越长,裂纹尖端会生成较厚的腐蚀产物膜,在交变载荷作用下产物膜脱落,新鲜金属表面裸露被重新腐蚀,应力损伤促进了腐蚀作用,腐蚀和应力损伤共同作用时,两者相互促进,加快了金属的断裂失效。

2.2 介质对P110钢和13Cr钢的腐蚀疲劳裂纹扩展速率的影响P110钢和13Cr钢的CT试样通过夹具夹持在疲劳试验机夹头,频率为1Hz,腐蚀介质为3.5wt%Nacl液,pH值分别为7和3,采用应力比为0.1的正弦波进行应力加载,最大应力12kN,最小1.2kN。

首先预裂2mm,随着裂纹的扩展,不断降低最大应力,且每次降载幅度小于10%。

高性能转向架用钢的疲劳裂纹扩展行为研究引言:转向架作为汽车底盘系统的重要组成部分,在确保车辆稳定性和驾驶安全性方面扮演着关键角色。

然而,由于长时间运行和复杂道路条件的影响,转向架可能会出现疲劳裂纹,进而导致严重的事故发生。

因此,对于高性能转向架用钢的疲劳裂纹扩展行为进行深入研究,有助于提高转向架的可靠性和安全性。

1. 背景疲劳裂纹扩展是指在材料受到交变载荷作用下,裂纹沿裂纹尖端周围晶界或晶内扩展的过程。

在转向架的应用中,由于其承受的动态载荷较大,需要具备良好的抗疲劳性能。

因此,研究疲劳裂纹扩展行为对于评估材料的可靠性和耐久性至关重要。

2. 研究方法为了研究高性能转向架用钢的疲劳裂纹扩展行为,研究人员使用了一系列实验方法和数值模拟分析。

2.1 实验方法首先,研究人员通过疲劳试验获得了转向架用钢在交变载荷下的疲劳寿命曲线。

其次,通过断口分析和显微观察,观察了疲劳裂纹的扩展路径和形态。

此外,采用扫描电子显微镜(SEM)和透射电子显微镜(TEM)等先进的表征技术,对裂纹尖端进行了形貌分析和晶界结构观察。

2.2 数值模拟分析为了更深入地理解疲劳裂纹在转向架用钢中的扩展行为,研究人员采用了有限元方法。

通过建立合适的材料模型和加载条件,模拟了转向架在实际工作状态下的疲劳载荷作用,并对裂纹尖端周围的应力场进行了分析。

此外,还运用断裂力学理论,预测了疲劳裂纹扩展速率和寿命。

3. 实验结果与分析实验结果显示,高性能转向架用钢在交变载荷下表现出良好的疲劳寿命,能够满足实际工作要求。

而断口分析和显微观察结果表明,疲劳裂纹主要沿晶界扩展,并伴随着晶粒内部的析出相的形成。

此外,形貌分析和晶界结构观察结果揭示了裂纹尖端周围的局部塑性变形和应力集中现象。

数值模拟分析结果进一步验证了实验观察到的现象。

通过建立合适的材料模型和加载条件,模拟结果显示,裂纹尖端的应力场存在高度的应力集中区域,这可能是裂纹扩展的主要机制。

此外,断裂力学理论的应用还预测出了疲劳裂纹的扩展速率和寿命,为转向架的设计与优化提供了重要依据。

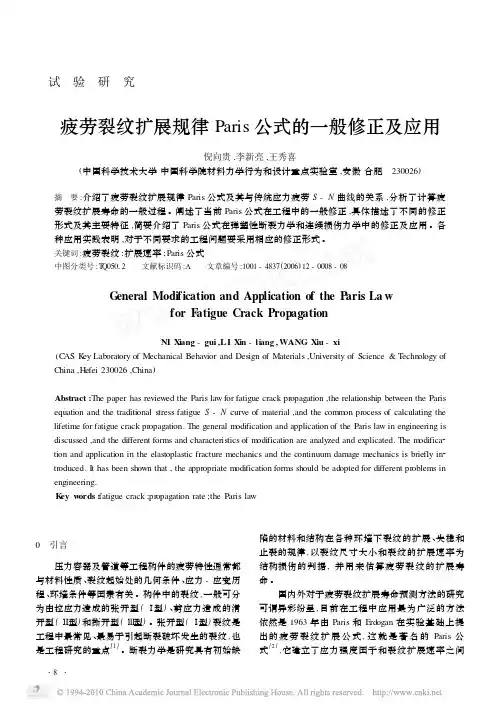

基于试验数据的疲劳裂纹扩展门槛值研究朱明亮;轩福贞;梅林波;王思玉【期刊名称】《机械强度》【年(卷),期】2010()5【摘要】试验确定门槛值是最常用和最基本的方法,裂纹闭合使其准确性受到质疑。

文中总结基于试验数据确定门槛值的方法,依据高低压一体化转子材料的疲劳门槛值试验和疲劳裂纹稳定扩展数据,对不同确定方法进行比较。

结果发现高压端(high-pressure zone,HP)门槛值比低压端(low-pressure zone,LP)大,最大载荷法、简易方法和近似公式确定的门槛值偏大,而由Paris公式直接外推所得门槛值过小,近似公式计算的门槛值准确性不高。

通过分析晶粒尺寸对裂纹扩展路径的影响,认为高压端与低压端门槛值不同是由于裂纹闭合程度不同引起的,粗糙度诱发裂纹闭合占主导作用。

【总页数】5页(P805-809)【关键词】门槛值;疲劳裂纹扩展;裂纹闭合;小裂纹【作者】朱明亮;轩福贞;梅林波;王思玉【作者单位】华东理工大学机械与动力工程学院;上海汽轮机有限公司【正文语种】中文【中图分类】TG111.8【相关文献】1.孔边角裂纹近门槛区疲劳裂纹扩展规律及门槛值研究 [J], 罗毅;刘文珽2.疲劳近门槛值区裂纹扩展模式变化的试验研究 [J], 朱明亮;轩福贞;安春香3.NiCrMoV型汽轮机转子焊接接头疲劳裂纹扩展门槛值试验研究 [J], 刘霞;沈红卫;乔尚飞;丁玉明;王朋;芦凤桂4.TA5钛合金的疲劳裂纹扩展门槛值与疲劳裂纹扩展速率的关系 [J], 王孔探;张文毓;秦广义5.复合材料疲劳Ⅱ型层间裂纹扩展门槛值试验方法研究 [J], 于志成因版权原因,仅展示原文概要,查看原文内容请购买。

基于微观和细观原位疲劳试验的裂纹扩展机理研究基于微观和细观原位疲劳试验的裂纹扩展机理研究一、引言裂纹扩展是材料疲劳破坏的重要表现形式之一,对于材料的寿命预测和安全性评估具有重要意义。

基于微观和细观原位疲劳试验的裂纹扩展机理研究,能够更加全面地理解裂纹扩展的过程和规律,为材料的设计和选择提供科学依据。

二、微观和细观原位疲劳试验的意义1.微观和细观原位疲劳试验的概念和方法微观和细观原位疲劳试验是通过对材料微观组织、晶粒结构和裂纹扩展过程的实时观测和记录,来揭示材料疲劳破坏的细节和规律。

这种试验方法可以直接观察和分析裂纹扩展路径、应力场分布等细节,为裂纹扩展机理的研究提供了重要的数据支持和直观的观测手段。

2.微观和细观原位疲劳试验的意义通过微观和细观原位疲劳试验,可以深入了解材料在疲劳载荷下内部组织的变化和裂纹扩展行为,揭示出裂纹扩展机理的微观本质。

还可以为材料的寿命预测和性能设计提供可靠的依据,对提高材料的抗疲劳性能具有重要意义。

三、裂纹扩展机理的研究进展1.基于微观和细观原位疲劳试验的研究方法目前,基于微观和细观原位疲劳试验的研究方法主要包括电镜技术、同步辐射技术、原位拉伸试验等多种手段,能够在微观和细观尺度上实现裂纹扩展过程的直接观测和记录,为裂纹扩展机理的研究提供了强有力的工具支持。

2.裂纹扩展机理的理论模型基于微观和细观原位疲劳试验的研究成果,对裂纹扩展机理提出了多种理论模型,包括晶粒界对裂纹扩展的影响、位错与裂纹扩展的相互作用等,为解释实验现象和预测裂纹扩展行为提供了理论基础。

四、裂纹扩展机理研究的重要意义1.为材料寿命预测提供可靠依据基于微观和细观原位疲劳试验的裂纹扩展机理研究,能够为材料寿命预测提供更加可靠的依据,使人们能够更加准确地评估材料在实际工程中的使用寿命。

2.促进新材料的设计与研发对裂纹扩展机理的深入研究,能够为新材料的设计与研发提供重要的指导意见,有助于提高材料的抗疲劳性能和安全性能。

第26卷第10期 2007年10月实验室研究与探索RESE ARCH AND EXP LORATI O N I N LABORAT ORYVol .26No .10 Oct .2007 特征构件疲劳裂纹扩展试验研究崔洪斌1, 曲先强1, 吕春雷1, 马永亮1, 张 杰1, 王长利2(1.哈尔滨工程大学船舶工程学院,哈尔滨150001;2.哈尔滨工业大学材料学院,哈尔滨150001)摘 要:由于高强度钢在疲劳断裂过程中很难产生辉纹,给裂纹扩展的研究带来一定的困难。

本文在对接焊平板的疲劳断裂试验中,采用降载勾线法制造出“海滩状花纹”,借此对裂纹扩展过程中裂纹前缘形状和裂纹扩展速率进行分析,并与Ne wman 2Raju 公式的计算结果进行比较。

关键词:疲劳断裂试验;降载勾线;裂纹扩展中图分类号:T B302文献标识码:A 文章编号:1006-7167(2007)10-0275-03Fa ti gue C rack Gr ow th Te sts of Typ i ca l ComponentsCU I Hong 2bin 1, QU X ian 2qiang 1, LV Chun 2lei 1, MA Yong 2liang 1, ZHAN G J ie 1, WAN G Chang 2li2(1.College of shi pbuilding engineering,Harbin Engineering University,Harbin 150001,China;2.College of material science,Harbin I nstitute of Technol ogy,Harbin 150001,China )Abstract:It is difficult for high strength steel t o p r oduce fatigue striati ons in the fracture p r ocess of fatigue,which brings difficulty f or the analysis of the appearance of the crack gr owth and fracture mouth analysis .A marking technique,in which the slightly s maller l oad was exerted on the s peci m ens t o p r oduce the beachmark,was adop ted in the p r ocess of fa 2tigue test .The mark was used t o define the appearance and the vel ocity of crack gr owth .The result of measure ment was compared with the calculating result using Ne wman 2Raju equati on .Key words:fatigue fracture test;marking technique;crack gr owthCLC nu m ber:T B302 D ocu m en t code:A Arti cle I D :1006-7167(2007)10-0275-03收稿日期:2007-05-111 引 言 随着高强度钢在工程结构中的广泛应用,高强度钢的疲劳性能越来越受到重视。

由于疲劳断裂的复杂性和随机性,疲劳断裂试验仍然是研究疲劳断裂现象的重要手段,而常见的高强度钢疲劳试验中很难产生辉纹,这给裂纹扩展前缘形状和不同阶段裂纹扩展速率的研究带来一定的困难。

针对某结构中的表面裂纹扩展问题,设计了对接焊角度平板上表面裂纹扩展试验,试验中采用降载勾线方法[123]制造出“海滩状花纹(beach mark )”,从而对裂纹的扩展前缘形状和扩展速率进行研究,并给出一定的结论。

2 表面裂纹扩展试验 本试验在MTS810试验机上进行。

采用两块160×80×20的板材,经过对接焊焊接成夹角10°的带角度平板试样,经过探伤检测合格后,打磨光,在试件上的焊趾部位垂直于试件轴线用铣刀加工预制窄缺口。

在试件的两端施加一定的轴向压力,使得预制缺口区域产生压弯组合应力。

由于试件不是标准试件[4],设计了特殊的夹具。

夹具采用线切割的方式加工凹槽,并把凹槽的底部和试件的两端加工成同样曲率的圆弧,这样使得试件受力更均匀且不附加约束弯矩,同时试验过程比较安全。

试验采用正弦波加载,加载频率1Hz 。

用读数显微镜监测试件表面的裂纹扩展。

在试件表面预制缺口与焊缝对称位置上粘贴应变片,通过应变仪来测量试件内外表面上的应力。

试验装置如图1图2:3 降载勾线法 由于看不到深度方向裂纹的扩展,对于平板上的表面裂纹,只能对裂纹沿表面方向的扩展进行监测。

而用读数显微镜观察表面裂纹时,不方便确定裂纹尖图1 试验装置图2 试件夹具安装示意图端的位置,这给读数带来一定的困难。

由于制造此构件所采用的材料的强度高,在进行疲劳试验时很难观察到疲劳辉纹,难以确定裂纹扩展过程中的前缘形状,给结果的分析增加了难度。

试验采用降载勾线的方法,即在等幅疲劳疲劳裂纹扩展中,先以试验载荷循环一定次数后,估计裂纹已经扩展,使试件所受到的压应力的均值保持不变,幅值减小到原来应力幅值的一半,继续循环若干次数。

依据经验判断裂纹稍扩展约011mm ,重新将载荷升回到试验载荷,至此即完成一次勾线,如此循环,直至试件断裂,在试件上就可看到清晰的疲劳裂纹扩展痕迹,即“海滩状花纹”。

如图3所示。

图3 降载勾线法产生的“海滩状花纹”4 断口分析 断口上勾线的测量采用间接测量的方法。

先用相机拍摄断口照片(含有标尺),导入CAD 软件里。

标注并测量长度,通过一定的比例换算得到实际的测量值。

由于软件的测量结果可以精确到小数点几位,并可放大标注。

这样可以减小在实际断口上测量引起的误差,并且对断口没有破坏作用。

测量结果见表1。

表1 断口上“海滩状花样”的测量结果第一条勾线第二条勾线第三条勾线a /mm 4.500176 6.3646797.43454c /mm9.24197511.9210414.30088 Ne wman &Raju 提出表面裂纹沿深度方向和长度方向扩展遵循如下规律,用Paris 公式表示为[5]:d a d N=C A (ΔK A )md c d N=C C (ΔK C )mC C =019mC A(1)对于有限尺寸平板上的半椭圆形表面裂纹应力强度因子的计算,一般认为Ne wman 2Raju 公式是比较好的经验公式[6]。

表示如下:K 1=(σ0+Hσb )πa<F a c ,a t ,2c w,φ(2)采用以上公式编写了利用迭代方法计算的For 2tran 程序,假定a 的扩展增量为010001mm ,计算需要的载荷循环次数,并用得到的载荷循环次数计算c 的扩展增量,以此来模拟表面椭圆形裂纹的形状。

计算结果和实际断口采用降载勾线法得到的“海滩状花样”的测量数据进行比较。

结果见表2。

表2 计算结果与试验结果比较计算结果测量误差a /mmc /mmNc /mmNc /%N /%7.43454613.5128714771.2214.30088177045.5102216.565636.36470511.479529079.85411.92104100333.7037049.500115 结 语 降载勾线法对高强度钢的疲劳裂纹扩展的试验研究有着重要意义,通过降载勾线法,可以成功的在高强度钢上制造出“海滩状花纹”,如图2所示。

通过对该花纹的研究,可以清楚的发现疲劳裂纹扩展过程中的裂纹前缘形状,计算不同阶段的裂纹扩展速率。

对试件上的表面裂纹进行裂纹扩展分析可以发现,利用“海滩状花纹”进行的分析具有较高的准确度,可以用于疲劳裂纹扩展试验数据的整理。

(下转第306页)3 拉伸夹具吊装技术311 拉伸夹具吊装过程中的问题在我们引进MTS810设备后,每次安装拉伸夹具时都比较费时费力,而且安全隐患很大。

因为一个夹具有150斤左右,需要几个小伙子才能搬动,要让它对正并旋紧,就更加困难了,而且安全隐患很大,在下夹具旋进旋出的瞬间,很容易发生偏倒,砸伤搬动人员。

312 解决措施我们设计了一个吊钩(如图2所示),由锲块、铁钩和两件连接轴(阶梯轴)组成,连接轴可以在锲块上自由旋转。

在安装下夹具时,先将吊钩置于上下夹具之间,移动横梁将下夹具吊起,用一个较小的压力值(压力值太大会导致下夹具往上移动太快,使吊钩太松弛,下夹具容易发生倾倒)来控制动作筒往上移动,使装在动作筒上的螺杆和下夹具接触,旋紧下夹具,就可以轻松将下夹具安装上(如图3所示)。

撤卸下夹具时,同样也是先把下夹具吊住,用一个较小的拉力值控制,旋松下夹具,直至旋出。

图2 吊钩 可以看到,整个装卸过程中操作人员只需要稍微扶持一下下夹具,就可轻松将下夹具旋进旋出,大大减图3 高温拉伸下夹具的吊装少了安装过程的安全隐患。

4 结 语通过对试验过程中产生的一些问题的分析,我们提出了相应的解决办法,保证了MTS 材料试验机正常的工作,提高了我们的服务水平。

力学和机械工程系博士研究生宫旭辉同学参与了高温炉温度标定工作,在此表示感谢。

参考文献(References):[1] Model 793110MultiPur pose Test W are,M innes ota [Z ].MTS System sCor porati on,US A ,2003.[2] G B /T 4338—2006 金属材料高温拉伸试验方法[S].北京:中国标准出版社,2007.(上接第276页)参考文献(References):[1] 徐小兵,周鹤法,张晓东.抽油杆表面横向裂纹扩展试验研究[J ].石油机械,1996,24(12):20222.[2] 石惠宁,姚卫星,丁建东,等.抽油杆疲劳裂纹的超声检测与形貌观察研究[J ].无损探伤,2005,29(1):12216.[3] 李国义,魏嘉荃,钟伯明,等.动态监测疲劳裂纹扩展[J ].大庆石油学院学报,1995,19(1):90294.[4] 中华人民共和国国家标准G B /T 6398—2000,金属材料疲劳裂纹扩展速率试验方法[S].[5] Newman J C,Raju I S .An emp irical stress 2intensity fact or equati onf or the surface crack[J ].Eng .Fracture Mechanics,1981,15(2):1852192.[6] Newman J C,Raju I S .An analysis of surface crack in finite p latesunder tensi on or bending l oads[J ].NAS A TP1578,Dec .,1979.。