井下电气设备的隔爆与失爆

- 格式:ppt

- 大小:27.51 MB

- 文档页数:57

一、矿用隔爆型电气设备的防爆1、矿用隔爆电气设备的失爆矿用电气设备的隔爆外壳失去了耐爆性或隔爆性就叫失爆。

一台已经失爆的防爆电气设备,如果其内部发生爆炸,必然因外壳炸坏而直接引起壳外的爆炸性气体爆炸,或者是从各部缝隙中喷出的高温气体或火焰引起的爆炸气体爆炸,这是十分危险的。

因此《煤矿安全规程》规定必须使用防爆型电气设备的场所,已经失爆的任何防爆型电气设备,绝对禁止使用。

2、煤矿井下常见的失爆现象有:(1)由于隔爆接合面严重锈蚀,有较大的机械伤痕凹坑,连接螺钉没有压紧而使它们的间隙超过规定值,因此失爆。

(2)因矸石冒落砸伤、支架变形挤压、搬运过程中严重碰撞等而使外壳严重变形,因隔爆外壳上的盖板、连接嘴、接线盒的连接螺钉折断,螺扣损坏,连接螺钉不齐全,使其机械强度达不到规定的要求而失爆。

(3)在隔爆外壳内不经批准随便增加元件或部件,使电气间隙和爬电距离小于规定值,造成经外壳相间弧光接地短路,使外壳烧穿而失爆。

(4)连接电缆没有使用合格的密封圈或未用密封圈,电缆橡胶护套伸入内腔壁长度不够规定值,以及不用的电缆接线孔没有使用合格的封堵挡板而失爆。

(5)接线柱、绝缘座管烧毁,使两个空腔连通,内部爆炸时产生过高压力而使外壳失爆。

(6)隔爆外壳因焊缝开焊、有裂纹而失爆。

3、矿用隔爆型电气设备的失爆原因造成隔爆外壳失爆的原因是复杂多样的,常见的主要原因有:(1)隔爆电气设备运行到一定程度或由于维护和定期检修不妥,防护层脱落,往往使隔爆面上出现砂泥灰尘等杂物,某些用螺钉紧固的平面对口接合面上也会出现凹坑,有可能使隔爆面间隙增大。

(2)井下电气设备由于移动或搬运不当而发生磕碰,使个壳变形或产生严重的机械伤痕;或在使用中也很可能发生碰击现象,严重时可能增加接合面间隙。

(3)装配时产生严重的机械伤痕。

这是由于装配前隔爆面上铁屑,焊釉等杂质没清除干净而划伤隔爆面,在转盖式结构的结合面上特别容易发生这种现象。

(4)隔爆面上产生锈蚀而失爆。

1、隔爆外壳应清洁、完整无损、并有清晰的防爆标志、“MA”标志和防爆合格证。

2、隔爆外壳有裂纹、开焊或外壳严重变形的(严重变形指变形长度超过50mm,同时凹凸深度超过5mm 者)为失爆;3、防爆开关或母线盒的隔爆壳内外严重脱漆、有锈皮脱落且外壳有明显的锈蚀麻点的为失爆;4、机械闭锁装置不全、变形损坏,使设备起不到机械闭锁的作用的为失爆;5、防爆室(腔)的观察窗(孔)的透明玻璃板松动、破裂或使用普通玻璃者为失爆;6、两个隔爆腔之间贯通或去掉隔爆绝缘座者为失爆;7、隔爆结合面不得有锈蚀及油漆,应涂防锈油或磷化处理。

如有锈迹,用棉纱擦净后,留有呈青褐色氧化亚铁云状痕迹,用手摸无感觉者仍算合格。

8、用螺栓固定的隔爆结合面,其紧固程度应以压平弹簧垫圈不松动为合格。

出现下列情况之一者为失爆。

a.缺螺栓、弹簧垫圈者;b.弹簧垫圈未压平、螺栓松动者;c.螺栓或螺孔滑扣者(但换上同直径长螺栓加螺母紧固者除外);d.弹簧垫圈的规格与螺栓不配套、弹簧垫圈断裂及失去弹性者(及时更换者除外);e.结合面紧固用螺栓和螺母使用塑料或轻合金材料制造者;f.螺母紧固后,螺栓螺纹未露出1-3个螺距者;g.同一部位的螺母、螺栓规格一致。

平垫、弹簧垫圈的规格应与螺栓直径相符合。

否则为失爆;10、引入电缆须采用压盘式或压紧螺母式引入装置,必须具有防松与防止电缆拔脱的措施。

11、进线嘴连接紧固,密封良好,并应符合下列规定,否则为失爆:a.接线后紧固件的紧固程度以抽拉电缆不窜动为合格。

线嘴压紧应有余量(压紧后不得“亲嘴”),线嘴与密封圈之间应加厚度不小于2mm的金属垫圈。

压盘式线嘴压紧电缆后的压扁量不超过电缆直径的10%。

b.密封圈内径与电缆外径差应小于1mm(自由状态下);密封圈外径与进线嘴内径间隙应符合表2的规定;密封圈宽度应不小于电缆外径的0.7倍,但必须大于10mm。

厚度应不小于电缆外径的0.3倍,但必须大于4mm(70mm的橡套电缆例外)。

井下电气防爆标准一、隔爆外壳1、外壳裂纹、开焊、严重变形的为失爆;(严重变形指变形长度超过50mm,同时凸凹深度超过5mm者);2、使用未经国家局指定的检验单位发证的单位所生产的防爆部件(指受压传爆关键件)为失爆;3、防爆外壳内外有锈皮脱落为失爆;4、闭锁装置不全、变形损坏起不到机械闭锁作用为失爆;5、隔爆室(腔)的观察窗(孔)的透明板松动、破裂或使用普通玻璃为失爆;6、隔爆设备隔爆腔之间严禁直接贯通,取掉防爆电机接线盒内隔爆接线座为失爆;7、改变隔爆外壳原设计安装形状,造成电气间隙或爬电距离不符合规定的为失爆(具体参照《煤矿机电设备检修质量标准》电器设备);二、隔爆结合面结合面应保持光洁、完整,须有防锈措施,如电镀、磷化、涂防锈油等。

1、隔爆结合面结构参数要符合下述规定,否则为失爆:1)、平面、圆筒隔爆结构A、电气设备静止部分隔爆结合面、操纵杆与杆孔隔爆结合面以及隔爆绝缘套管隔爆结合面的最大间隙或直径差W和隔爆结合面的最小有效长度L;螺栓通孔边缘至隔爆结合面边缘的最小有效长度L1;转轴与轴孔隔爆结合面最大直径差W和最小有效长度L须分别符合下表的规定,但快动式门或盖的隔爆结合面的最小有效长度L须不小于25.0mm。

(表1)B、操纵杆操纵杆直径d与隔爆结合面长度L之间要符合表2的规定。

C、隔爆结合面的粗糙度隔爆结合面的粗糙度不得大于(不低于△5)操纵杆的粗糙度不得大于(不低于△6)2)、防爆电动机A、电动机轴与轴孔的隔爆结合面在正常工作状态下不应产生磨擦。

采用圆筒结合面时轴与轴孔配合的最小单边间隙K须不小于0.075mm;B、滚动轴承结构,轴与轴孔的最大单边间隙M须大于表1规定的W值的三分之二。

3)、螺纹隔爆结构A、螺纹精度须不低于3级,螺距须不小于0.7mm;B、螺纹的最少啮合扣数、最小拧入深度须符合表3的规定2、隔爆面上,在规定长度(L)及螺孔边缘至隔爆面边缘的最短有效长度(L d)范围内,如发现以下缺陷,不算失爆。

防爆电气设备运行、维护和修理的各项防爆技术要求遵循《爆炸性气体环境用电气设备国家标准汇编》,防爆性能遭受破坏的电气设备必须立即处理。

下列情况之一者,定为电气失爆:(1)外壳严重变形,凸凹超出规定10mm及有裂纹开焊的;(2)隔爆面有油漆、杂物及锈蚀严重的;(3)隔爆面有机械伤痕或沙眼,且程度超过完好标准规定的;(4)隔爆面紧固螺栓或螺孔滑扣、缺弹簧垫圈、弹簧垫圈缺损1/3以上、弹簧垫圈失去弹性或松动的;(5)密封圈有破裂、缺口及割开套在电缆上使用的;(6)密封圈与电缆之间有其他包扎物的;(7)挡板放在密封圈里边、金属抗圈放在挡板里边或金属抗圈放在密封圈里边的;(8)电缆护套与密封圈结合部位经刀削或包扎加工处理;(9)螺旋式喇叭嘴用手向上紧方向能拧动半圈以上的;(10)电缆编号进入密封圈的;(11)空闲喇叭嘴没有挡板者或挡板不合格的;(12)进线装置出现松动的;(13)观察孔透明板松动、用普通玻璃或有裂纹破损的;(14)隔爆面间隙超过《标准》规定的;(15)隔爆腔内随意增加零件,造成空腔容积变化的;(16)接线柱、绝缘座管烧坏,使两个空腔连通的;(17)闭锁装置不全、变形、损坏,起不到机械闭锁作用的;(18)密封圈尺寸不符合规定的;(19)密封圈的单孔内穿进多根电缆的;(20)压叠式进线嘴用手晃动的;(21)螺旋式进线嘴因乱扣、锈蚀等原因紧不到位的;(22)进线嘴缺少金属抗圈的;(23)电缆在进线嘴处能轻易来回抽动的;(24)高压铠装电缆接线盒没有灌绝缘胶、绝缘胶没有灌到三叉口以上,绝缘胶有裂纹的;(25)接线出现鸡爪子、羊尾巴、明接头和电缆护套损坏裸露芯线的;(26)磁力起动器控制喇叭嘴引出动力线的;(27)煤电钻电源接插销,负荷接插座的;(28)使用电缆、电气设备、小电,电压等级超过规定的;(29)电缆护套(铅皮)伸入器壁长度小于5mm,大于15mm的;(30)电气设备未经检验贴防爆合格证下井,或防爆合格证超期的;(31)其它未及之处,按《煤矿安全规程》、《机电设备完好标准》及《爆炸性气体环境用电气设备国家标准汇编》规定执行。

矿用隔爆型电气设备的防爆标准一、失爆的现象与检查方法失爆指电气设备的隔爆外壳失去了耐爆性或隔爆性。

井下隔爆型电气设备常见的失爆现象有以下几种:1.用螺栓固定的隔爆接合面的失爆现象(1)缺螺栓、弹簧垫圈或螺母,螺栓或螺孔滑扣,螺栓折断在螺孔中,未上满扣。

(2)弹簧垫圈未压平或螺栓松动,弹簧垫圈断裂或无弹性。

2.电缆引出入装置的失爆现象(1)密封圈老化、失去弹性、变质、变形,有效尺寸配合间隙达不到要求,起不到密封作用。

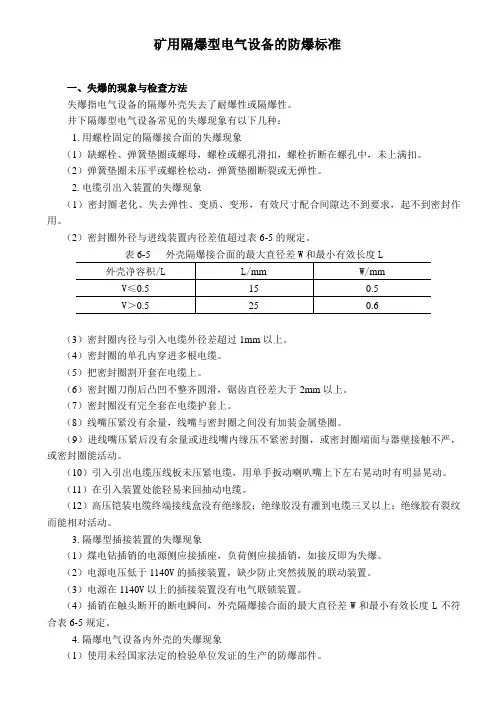

(2)密封圈外径与进线装置内径差值超过表6-5的规定。

(3)密封圈内径与引入电缆外径差超过1mm以上。

(4)密封圈的单孔内穿进多根电缆。

(5)把密封圈割开套在电缆上。

(6)密封圈刀削后凸凹不整齐圆滑,锯齿直径差大于2mm以上。

(7)密封圈没有完全套在电缆护套上。

(8)线嘴压紧没有余量,线嘴与密封圈之间没有加装金属垫圈。

(9)进线嘴压紧后没有余量或进线嘴内缘压不紧密封圈,或密封圈端面与器壁接触不严,或密封圈能活动。

(10)引入引出电缆压线板未压紧电缆,用单手扳动喇叭嘴上下左右晃动时有明显晃动。

(11)在引入装置处能轻易来回抽动电缆。

(12)高压铠装电缆终端接线盒没有绝缘胶;绝缘胶没有灌到电缆三叉以上;绝缘胶有裂纹而能相对活动。

3.隔爆型插接装置的失爆现象(1)煤电钻插销的电源侧应接插座,负荷侧应接插销,如接反即为失爆。

(2)电源电压低于1140V的插接装置,缺少防止突然拔脱的联动装置。

(3)电源在1140V以上的插接装置没有电气联锁装置。

(4)插销在触头断开的断电瞬间,外壳隔爆接合面的最大直径差W和最小有效长度L不符合表6-5规定。

4.隔爆电气设备内外壳的失爆现象(1)使用未经国家法定的检验单位发证的生产的防爆部件。

(2)隔爆外壳有裂纹、开焊、严重变形长度超过50mm,同时凹坑深度超过5mm者。

(3)隔爆壳内外有锈皮脱落。

(4)闭锁装置不符合规定,闭锁装置不全,变形损坏起不到机械闭锁作用。

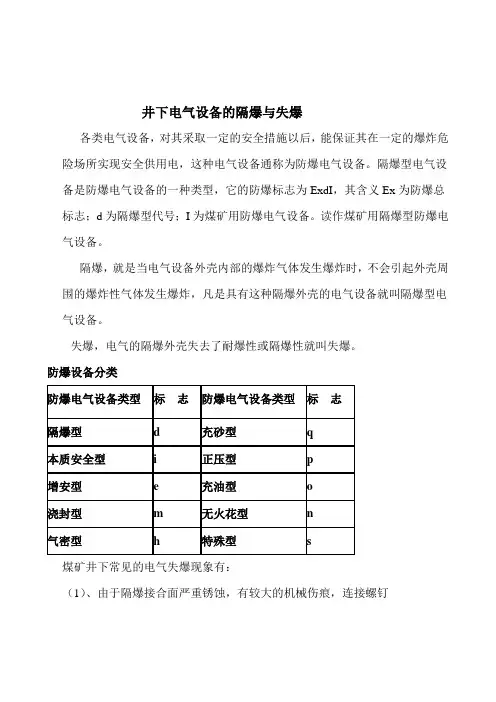

井下电气设备的隔爆与失爆各类电气设备,对其采取一定的安全措施以后,能保证其在一定的爆炸危险场所实现安全供用电,这种电气设备通称为防爆电气设备。

隔爆型电气设备是防爆电气设备的一种类型,它的防爆标志为ExdI,其含义Ex为防爆总标志;d为隔爆型代号;I为煤矿用防爆电气设备。

读作煤矿用隔爆型防爆电气设备。

隔爆,就是当电气设备外壳内部的爆炸气体发生爆炸时,不会引起外壳周围的爆炸性气体发生爆炸,凡是具有这种隔爆外壳的电气设备就叫隔爆型电气设备。

失爆,电气的隔爆外壳失去了耐爆性或隔爆性就叫失爆。

防爆设备分类煤矿井下常见的电气失爆现象有:(1)、由于隔爆接合面严重锈蚀,有较大的机械伤痕,连接螺钉没有压紧而使隔爆间隙超过规定要求而造成失爆。

(2)、由于外力作用,如砸、压、挤、碰等原因,使隔爆外壳变形或损坏隔爆外壳上的盖板、接线嘴、接线盒的连接螺钉折断、螺纹损坏;连接螺钉不齐全,使机械强度达不到规定而失爆。

(3)、连接电缆没有使用合格的密封圈或没有密封圈,不用的电缆接线孔没有使用合格的封堵挡板或没有挡板而失爆。

(4)、接线柱、绝缘套管烧毁,使两个空腔连通,外壳内部爆炸是时产生高的压力使外壳损坏,发生失爆。

(5)加大现场管理力度对井下防爆电气设备的管理要严格执行《煤矿安全规程》规定,必须符合防爆性能的各项技术要求。

防爆性能遭受破坏的电气设备,必须立即停电处理或更换,严禁继续使用已损坏的防爆电气设备。

设备运行中设专职管理员对设备的运转情况做巡回检查。

对供电要求“三无”、“四有”、“两齐”、“三全”、“三坚持”。

“三无”:无鸡爪子、无羊尾巴、无明接头。

这“三无”对防止短路、漏电和人身触电事故是十分有效的措施。

“四有”既有过电流和漏电保护;有螺丝和弹簧垫圈;有密封圈和挡板;有接地装置。

这“四有”对防止短路、过负荷、漏电故障范围的扩大,防止人身触电、防止失爆是十分有效的。

“两齐”:即电缆悬挂整齐;设备洞室清洁整齐。

这是防止各种电缆引起电气事故、防止洞室电气设备发生故障的有效措施。

井下电气设备隔爆、失爆标准一、隔爆(一)隔爆电气设备必须具有耐爆性、隔爆性,其标志为“d”;(二)增安型电气设备是指正常情况下不产生火花,具有电气防爆功能的电气设备,其防爆功能不如隔爆电气设备,在瓦斯爆炸危险性大的场所不准使用,其标志为“e”;(三)本安型电气设备是指正常或非正常状态下产生的能量均不能引爆瓦斯,其标志为“I”;(四)浇封型电气设备是指通过浇封剂杜绝火花的产生,其标志为“m”;(五)气密性电气设备是指电气设备或部件置入经气密的外壳内,可以防止可燃性气体进入,其标志为“h”;(六)充砂型电气设备是指电气设备或备件埋入砂层下,产生火花不能点燃瓦斯,其标志为“q”;(七)正压型电气设备是指将电气设备或备件置入有保护气的外壳内,保护气的压力高于外界压力爆炸性气体不能进入;其标志为“p”;(八)矿用一般型电气设备是非防爆电气设备,其标志为“KY”;(九)充油型电气设备,其标志为“o”;(十)无火花型电气设备,其标志为“n”;(十一)特殊型电气设备,其标志为“s”;(十二)防爆电气设备总标志为“Ex.”;(十三)煤安标志为“MA.”;(十四)防护等级标志为“IP”;(十五)快动式门或盖的隔爆结合面的最小有效长度大于25mm;(十六)隔爆结合面的间隙,直径或最小有效长度必须符合下表2-1的规定;表中L-静止隔爆接合面的最小有效长度;-螺栓通孔边缘至隔爆接合面边缘的最小有效长度;L1W-静止隔爆接合面及操纵杆与杆孔隔爆接合面最大间隙或直径差;转轴与轴孔隔爆接合面最大直径差;(十七)操纵杆直径(d )与隔爆接合面(L )应符合下表2-2规定;操纵杆直径或圆筒直径与隔爆接合面的结构参数mm 表2-2(十八)隔爆电动机轴与轴孔的隔爆接合面在正常工作状态下不应产生摩擦;用圆筒隔爆接合面时,轴与轴孔配合的最小单边间隙须不小于0.075mm ;用滚动轴承结构时,轴与轴孔的最大单边间隙须不大于表2-1规定W 值的2/3;(十九)隔爆接合面的表面粗糙度不大于6.3;操纵杆的表面粗糙度不大于3.2;(二十)螺纹隔爆结构:螺纹精度不低于3级;螺距不小于0.7mm ;螺纹的最少啮合扣数、最小拧入深度应符合表2-3(二十一)隔爆接合面的法兰减薄厚度,应不大于原设计规定的维修余量; (二十二)隔爆接合面的缺陷或机械伤痕,将其伤痕两侧高于无伤表面的凸起部分磨平后,不得超过下列规定:a) 隔爆面上对局部出现的直径不大于1mm 、深度不大于2mm 的砂眼,在40、25、15mm 宽的隔爆面上,每1cm 2上不得超过5个;10mm 宽的隔爆面上,不得超过2个;b)、产生的机械伤痕,宽度与深度不大于0.5mm ;其长度应保证剩余无伤隔爆面有效长度不小于规定长度的2/3;(二十三)隔爆接合面不得有锈蚀及油漆,应涂防锈油或磷化处理;如有锈迹,用棉纱擦净后,留有呈青褐色氧化亚铁云状痕迹,用手摸无感觉者仍算合格;(二十四)用螺栓固定的隔爆接合面,其紧固程度应以压平弹簧垫圈不松动为合格;(二十五)观察窗孔胶封及透明度良好,无破损、无裂痕;(二十六)引进设备的隔爆性能应符合《煤矿机电设备检修质量标准》电气设备分册的附录5-A、B、C、D的规定;(二十七)凡不符合2.1-2.11任意一条者即认为该设备失去隔爆性能,称为失爆,不得评为完好设备;(二十八)隔爆结合面所用的紧固件必须防锈防松。

煤矿井下防爆电气设备失爆判定标准及常见失爆现象防爆电气设备的运行、维护和修理必须符合防爆性能的各项技术要求,防爆性能受到破坏的电气设备必须立即处理或更换,严禁继续使用.井下电气设备正常运行和故障状态下都有可能出现电火花、电弧、热表面和灼热颗粒等,它们都具有一定的能量,可能成为点燃矿井瓦斯、煤尘的点火源和热源。

因此煤矿井下使用的电气设备必须是防爆型的,以防止瓦斯、煤尘爆炸事故的发生。

如果电气设备失爆,设备内部发生爆炸的火焰会传到壳外,并且与井下可燃,可爆性混合气体直接接触,会引起矿井火灾及瓦斯或煤尘爆炸造成重大恶性事故。

煤矿井下使用的各种类型的隔爆电气(含防爆小型电器)都必须符合国家标准“GB3836—2000”,爆炸性环境用防爆电气设备的有关规定,凡是不符合以下规定的一律判为失爆:1.矿用电气设备的隔爆外壳失去了耐爆性或隔爆性。

2.防爆电气设备(含小型防爆电气)的外壳应无严重变形和锈蚀、裂纹、孔及砂眼等缺陷;凹凸超过了规定5毫米及有开焊的;外壳厚度低于原设计85%以下的;未取得防爆设备检查合格证的单位,对外壳进行切割、焊补者;使用未经防爆部门指定检验单位发证的工厂所生产的防爆零部件者:(指易失爆关键件),外壳大修后无承修单位出产铭牌者,隔爆外壳内不经批准随便增加元件或部件,使外壳烧穿而失爆;3.防爆面:(1)防爆结合面的紧固螺栓:同一部位、同一规格且完整齐全。

使用的弹簧垫圈与螺栓相同规格,紧固程度以压平为合格,若发现质量不好、弹簧垫圈断裂或失去弹性,同一防爆面使用的螺栓规格不一致即判为失爆。

(2)静止式转盖、插盖式防爆面的光洁度不高于0.3um,操作杆或转轴的粗糙度高于3.2um否则失爆,轴的隔爆面低于1.6um为失爆。

(3)静止式部分的隔爆结合面和操作杆与孔的隔爆结合面,zui大间隙或直径差,隔爆结合面zui小有效长度及隔爆结合面边缘至螺孔边缘的zui小有效长度达不到规定的为失爆;防爆面缺防锈油的、防爆面有杂物的均判为失爆。

如何判定防爆电气设备的“失爆”由于使用、管理、维护不善会造成防爆电气设备的失爆。

失爆是指电气设备的隔爆外壳失去了耐爆性或隔爆性。

井下隔爆型电气设备凡违反以下各项规定、要求的,均判定为“失爆”。

(1)连接电缆使用合格密封胶圈,胶圈无破损、无裂缝,与电缆的接合面无间隙。

同一密封胶圈不进出两条以上电缆,密封胶圈无充填物,与电缆外护套之间无缠绕物包扎。

(2)无电缆进出的闲置接线嘴必须加同等规格的胶圈和钢板(钢板厚度不小于2mm并有防锈镀层),并上紧压紧。

有螺纹口的接线嘴达到紧固(用正手大拇指、食指、中指紧固无量),一个接线嘴不得使用两个以上密封胶圈。

(3)隔爆设备的外壳无焊缝开焊、无裂纹,否则按“失爆”处理。

(4)隔爆设备的外壳无变形、无损坏,能用正常操作方法正常开启,否则为“失爆”。

(5)隔爆电气设备隔爆外壳的盖板、接线嘴、接线盒的连接螺钉折断,螺纹损坏,不齐全,外露余量不足,为失爆设备。

(6)隔爆接合面严重锈蚀,有较大的机械伤痕凹坑,面积在50cm2范围内,凹凸深度超过5mm。

连接螺钉没有压紧,防爆间隙超过规定,为“失爆”。

(7)防爆电气设备隔离开关打开后负荷仍然带电。

(8)可拆卸式控制器、手柄不在停止位置时仍可拆卸。

(9)电气设备(防爆电气设备)的紧固螺栓(钉)和螺母须附有防松动装置(如弹簧垫圈)。

弹簧垫圈的规格须与螺栓(钉)直径相适应,否则为“失爆”。

(10)防爆电气设备的连锁装置,起不到连锁作用或无“断电源后开盖”警告牌且未采取其他有效措施。

(11)接线盒座腔与绝缘端子套有破损或裂纹,连接件缺少防松弹簧垫圈或放松背母。

(12)绝缘套管绝缘端子有破损、裂纹,导电杆与绝缘套管固定为一体的连接件出现扭转或松动;接线柱通过两腔隔板与绝缘衬垫固定时,缺少防松装置。

(13)插接装置必须设置机械或电气连锁机构,带电条件下插接触点不能断开,当断开时不能带电。

(14)隔爆型灯具将卡口改为罗口,不能超前断电,连锁装置失效,不能先断电后开罩。

一、隔爆型电气设备常见的失爆现象(1)由于隔爆接合面严重锈蚀、有较大的机械伤痕(凹坑)、连接螺钉没有压紧而使它们的间隙超过规定值,因此失爆。

(2)因矸石冒落砸伤、支架变形挤压、搬运过程中严重碰撞等而使外壳严重变形;因隔爆外壳上的盖板、连接嘴、接线盒的连接螺钉折断、螺扣损坏、连接螺钉不齐全等,使其机械强度达不到规定的要求而失爆。

(3)在隔爆外壳内不经批准随便增加元件或部件,使某些电气距离小于规定值,造成经外壳相间弧光接地短路,使外壳烧穿而失爆。

(4)设备的非加工面发生脱落和氧化层即为锈蚀失爆。

(5)隔爆面或加工面发现锈迹,用棉丝擦掉后仍留有锈蚀斑痕者即为锈蚀失爆。

(6)连接电缆没有使用合适的密封圈或未用密封圈,不用的电缆连接孔没有使用合格的封堵挡板而失爆。

(7)接线柱、绝缘座管烧毁,使两个空腔连通,内部爆炸时产生过高压力而使外壳失爆。

(8)隔爆外壳因焊缝开焊、裂纹、严重变形长度超过50mm,同时凹凸深度超过5mm即为失爆。

(9)采用螺栓固定的隔爆接合面有下列之一情况之一者即为失爆。

①缺螺栓、弹簧垫圈或螺母。

②弹簧垫圈未压平或螺栓松动。

③螺栓或螺孔滑扣,而未采取规定措施。

在实际工作当中,对于采用穿孔固定的隔爆接合面的固定螺栓不应超过1~3扣,同时规定如下:一是弹簧垫圈的规格必须与螺栓相适应,偶尔出现弹簧垫圈断裂或失去弹性时,应详细检查其防爆间隙,若不超限,更换合格弹簧垫圈后不为失爆,也不影响完好。

二是同一部位的螺栓、螺母等规格一致,螺母必须上满扣,否则为失爆;钢紧固螺栓伸入螺孔长度应不小于螺栓直径的尺寸,铸铁、铜、铝件不小于螺栓直径的1.5倍;如果螺孔深度够,则必须上满孔,否则为失爆。

三是隔爆接合面法兰厚度小于原设计的85%时为失爆。

(10)螺纹隔爆接合面的结构规定:①密封圈的单孔内穿进多根电缆为失爆。

②密封圈割开套在电缆上为失爆。

③密封圈部分破损为失爆。

④密封圈没有完全套在电缆护套上为失爆。

⑤一个引入装置内用多个密封圈为失爆。

煤矿井下电气设备失爆检查的若干规定一、隔爆外壳隔爆外壳应清洁、完整无损,并有清晰的防爆标志。

下列情况之一者即为失爆:1、外壳有裂纹、开焊、严重变形。

注:严重变形指变形长度超过50mm,同时凸凹深度超过5mm 者.2、使用未经指定检验单位发证的工厂所生产的防爆部件(指受压传爆关键件)为失爆。

3、防爆壳内外有锈皮脱落。

4、闭锁装置不全、变形损坏起不到机械闭锁作用的。

5、隔爆室(腔)的观察窗(孔)的透明玻璃松动、破裂或使用普通玻璃。

6、(隔爆设备隔爆腔之间严禁直接贯通)去掉防爆电机接线盒内隔爆绝缘座。

7、改变隔爆外壳原设计安装形状,造成电气间隙或爬电距离不符合规定。

二、隔爆接合面隔爆接合面应保持光洁、完整,须有防锈措施,如电镀、磷化、涂防锈油等。

1、隔爆接合面结构参数要符合下述规定(1)平面、圆筒隔爆结构静止部分隔爆接合面、操纵杆与孔隔爆接合面,以及隔爆绝缘套管隔爆接合面的最大间隙或直径差W和隔爆接合面的最小有效长度L;螺栓运孔边缘至隔爆接合面边缘的最小有效长度LI;转轴与轴孔隔爆接合面最大直径差W和最小有效长度L;须分别符合下表一的规定,但快动式门或盖的隔爆接合面的有效长度不小于25.0毫米。

平面配合圆筒结构B、操纵杆操纵杆直径d与隔爆接合面长度L之间要符合下表的规定。

C、隔爆接合面的粗糙度隔爆接合面的粗糙度不得高于(不低于)操纵杆的粗糙度不得高于(不低于)(2)防爆电动机A、电动机轴与轴孔的隔爆接合面在正常工作状态下不应产生摩擦。

采用圆筒隔爆接合面时轴与轴孔配合的最小单边间隙K须不小于0.075毫米;K:最小单边间隙M:最大单边间隙ΦD-φd:径向直径差B、滚动轴承结构、轴与轴孔的最大单边间隙M须不大于表1规定W 值的三分之二。

(3)、螺纹隔爆结构A、螺纹精度须不低于3级,螺距须不小于0.7毫米;B、螺纹的最小啮合扣数、最小拧入深度须符合表三的规定;(表一)(表二)(表三)2、隔爆面上,在规定长度(L)及螺孔边缘至隔爆面边缘的最短有效长度(L1)范围内,如发现以下缺陷,不算失爆:(1)对局部出现的直径不大于1毫米、深度不大于2毫米的砂眼,在40、25、15毫米的隔爆面上,每平方厘米不得超过5个,10毫米的隔爆面不超过2个。