井下电气设备失爆标准及图片讲解

- 格式:pptx

- 大小:15.44 MB

- 文档页数:96

井下电气防爆标准一、隔爆外壳1、外壳裂纹、开焊、严重变形的为失爆;(严重变形指变形长度超过50mm,同时凸凹深度超过5mm者);2、使用未经国家局指定的检验单位发证的单位所生产的防爆部件(指受压传爆关键件)为失爆;3、防爆外壳内外有锈皮脱落为失爆;4、闭锁装置不全、变形损坏起不到机械闭锁作用为失爆;5、隔爆室(腔)的观察窗(孔)的透明板松动、破裂或使用普通玻璃为失爆;6、隔爆设备隔爆腔之间严禁直接贯通,取掉防爆电机接线盒内隔爆接线座为失爆;7、改变隔爆外壳原设计安装形状,造成电气间隙或爬电距离不符合规定的为失爆(具体参照《煤矿机电设备检修质量标准》电器设备);二、隔爆结合面结合面应保持光洁、完整,须有防锈措施,如电镀、磷化、涂防锈油等。

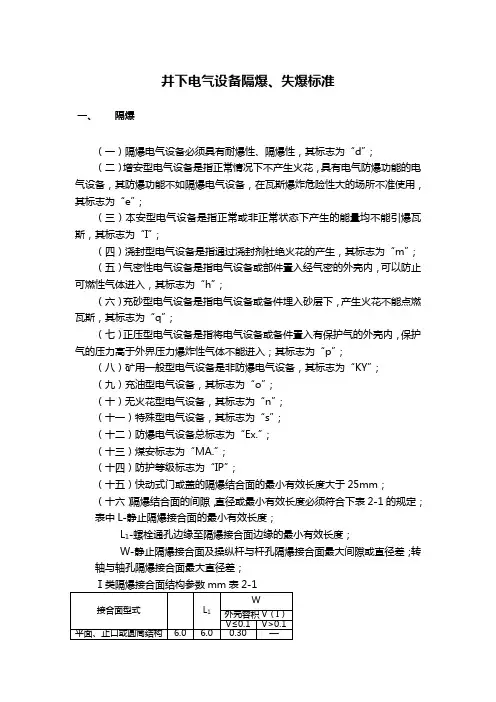

1、隔爆结合面结构参数要符合下述规定,否则为失爆:1)、平面、圆筒隔爆结构A、电气设备静止部分隔爆结合面、操纵杆与杆孔隔爆结合面以及隔爆绝缘套管隔爆结合面的最大间隙或直径差W和隔爆结合面的最小有效长度L;螺栓通孔边缘至隔爆结合面边缘的最小有效长度L1;转轴与轴孔隔爆结合面最大直径差W和最小有效长度L须分别符合下表的规定,但快动式门或盖的隔爆结合面的最小有效长度L须不小于25.0mm。

(表1)B、操纵杆操纵杆直径d与隔爆结合面长度L之间要符合表2的规定。

C、隔爆结合面的粗糙度隔爆结合面的粗糙度不得大于(不低于△5)操纵杆的粗糙度不得大于(不低于△6)2)、防爆电动机A、电动机轴与轴孔的隔爆结合面在正常工作状态下不应产生磨擦。

采用圆筒结合面时轴与轴孔配合的最小单边间隙K须不小于0.075mm;B、滚动轴承结构,轴与轴孔的最大单边间隙M须大于表1规定的W值的三分之二。

3)、螺纹隔爆结构A、螺纹精度须不低于3级,螺距须不小于0.7mm;B、螺纹的最少啮合扣数、最小拧入深度须符合表3的规定2、隔爆面上,在规定长度(L)及螺孔边缘至隔爆面边缘的最短有效长度(Ld)范围内,如发现以下缺陷,不算失爆。

贵州☆☆☆贸易有限公司安全、生产科2012年2月目录一、设备外壳 (1)二、设备的电缆引入装置 (3)三、隔爆型插接装置 (7)四、电缆 (8)五、井下供电应做到 (9)六、照明电器 (10)七、矿灯 (10)八、一般规定 (10)九、隔爆外壳必须有清晰的防爆标志,煤安标志 (11)附:121、鸡爪子 (12)2、羊尾巴 (12)3、明接头 (12)4、破口 (12)5、五小电器 (13)煤矿电气设备失爆标准煤矿电气设备失爆标准:失爆:就是使用中的电气设备(五小电器、缆线)失去耐爆性能和不传爆性能一、设备外壳凡属于下列情况之一者,判定为失爆。

(一)、外壳有裂纹、开焊、严重变形。

严重变形是指长度超过50 mm,同时凹、凸深度超过5 mm者。

(二)、隔爆外壳有锈皮脱落、联锁装置不全、变形,起不到机械连锁作用的,防爆面锈蚀的。

(三)、隔爆观察窗的透明件松动、破裂或机械强度不符合规定的。

(四)、设备隔爆腔之间的隔爆结构被破坏,如隔爆型电动机内的隔爆绝缘座被去掉等情况。

(五)、改变隔爆外壳原设计安装尺寸,导致电气间隙或爬电距离不符合规定者。

(六)、用螺栓固定的隔爆面缺弹簧垫、螺栓或螺母;弹簧垫圈失效、未压平或螺栓松动;螺栓或螺孔滑扣。

(七)、隔爆接合面的表面粗糙度不大于6.3(Ra 值);操作杆的表面粗糙度不大于3.2(Ra 值)。

(八)、隔爆面锈迹用棉纱擦后,留有锈蚀斑痕者为锈蚀,属于失爆。

(九)、结合面上的针孔,在一平方厘米的范围内不超过5个,且其直径不超过0.5mm,深度不超过1 mm的隔爆面不为失爆。

(十)、对于机械伤痕深度、宽度均不超0.5mm ,其伤痕投影长度不超过相对容积结合面宽度50%,个别伤痕深度不超过1 mm,其伤痕距结合面最短无伤距离相加不大于相应容积规定的结合面宽度不算失爆,但其中1有一项超过均为失爆。

(十一)、隔爆面上不允许有油漆和机械性杂物,否则为失爆(如无意造成的油漆痕迹不超过隔爆面宽度的1/8不在此限)。

失爆:就是使用中的电气设备(五小电器、缆线)失去耐爆性能和不传爆性能一、设备外壳:凡属于下列情况之一者,判定为失爆。

(一)、外壳有裂纹、开焊、严重变形。

严重变形是指长度超过50mm,同时凹、凸深度超过5mm者。

(二)、隔爆外壳有锈皮脱落、联锁装臵不全、变形,起不到机械连锁作用的,防爆面锈蚀的。

(三)、隔爆观察窗的透明件松动、破裂或机械强度不符合规定的。

(四)、设备隔爆腔之间的隔爆结构被破坏,如隔爆型电动机内的隔爆绝缘座被去掉等情况。

(五)、改变隔爆外壳原设计安装尺寸,导致电气间隙或爬电距离不符合规定者。

(六)、用螺栓固定的隔爆面缺弹簧垫、螺栓或螺母;弹簧垫圈未压平或螺栓松动;螺栓或螺孔滑扣。

(七)、隔爆接合面的表面粗糙度不大于6.3(Ra值);操作杆的表面粗糙度不大于3.2(Ra值)。

(八)、隔爆面锈迹用棉纱擦后,留有锈蚀斑痕者为锈蚀,属于失爆。

(九)、结合面上的针孔,在一平方厘米的范围内不超过5个,且其直径不超过0.5mm,深度不超过1mm的隔爆面不为失爆。

(十)、对于机械伤痕深度、宽度均不超0.5mm,其伤痕投影长度不超过相对容积结合面宽度50%,个别伤痕深度不超过1mm,其伤痕距结合面最短无伤距离相加不大于相应容积规定的结合面宽度不算失爆,但其中有一项超过均为失爆。

(十一)、隔爆面上不允许有油漆和机械性杂物,否则为失爆(如无意造成的油漆痕迹不超过隔爆面宽度的1/8不在此限)。

(十二)、隔爆面应涂以适量的中性凡士林等合格的防锈油(如医用凡士林油)或磷化(磷化后也涂凡士林油),如无防锈油或磷化面脱落均为失爆。

涂油应在防爆上形成一层薄膜为宜,涂油过多为不完好。

(如磷化面脱落小于隔爆面径向长度1/3并涂有防锈油可不算失爆,但为不完好)。

(十三)、隔爆接合面紧固螺栓的螺母要上满扣,不满扣为失爆。

紧固螺钉深入孔长度应不小于螺纹直径的尺寸(铸铁、铜、铝件等应不小于螺纹直径的1.5倍),如螺孔深度不够螺纹直径尺寸要求的,则螺钉必须拧满扣,否则为失爆。

煤矿井下电气设备的失爆现象有哪些失爆:就是使用中的电气设备(五小电器、缆线)失去耐爆性能和不传爆性能一、设备外壳:凡属于下列情况之一者,判定为失爆。

(一)、外壳有裂纹、开焊、严重变形。

严重变形是指长度超过50 mm,同时凹、凸深度超过5 mm者。

(二)、隔爆外壳有锈皮脱落、联锁装置不全、变形,起不到机械连锁作用的,防爆面锈蚀的。

(三)、隔爆观察窗的透明件松动、破裂或机械强度不符合规定的。

(四)、设备隔爆腔之间的隔爆结构被破坏,如隔爆型电动机内的隔爆绝缘座被去掉等情况。

(五)、改变隔爆外壳原设计安装尺寸,导致电气间隙或爬电距离不符合规定者。

(六)、用螺栓固定的隔爆面缺弹簧垫、螺栓或螺母;弹簧垫圈未压平或螺栓松动;螺栓或螺孔滑扣。

(七)、隔爆接合面的表面粗糙度不大于6.3(Ra 值);操作杆的表面粗糙度不大于3.2(Ra 值)。

(八)、隔爆面锈迹用棉纱擦后,留有锈蚀斑痕者为锈蚀,属于失爆。

(九)、结合面上的针孔,在一平方厘米的范围内不超过5个,且其直径不超过0.5mm,深度不超过1 mm的隔爆面不为失爆。

(十)、对于机械伤痕深度、宽度均不超0.5mm ,其伤痕投影长度不超过相对容积结合面宽度50%,个别伤痕深度不超过1 mm,其伤痕距结合面最短无伤距离相加不大于相应容积规定的结合面宽度不算失爆,但其中有一项超过均为失爆。

(十一)、隔爆面上不允许有油漆和机械性杂物,否则为失爆(如无意造成的油漆痕迹不超过隔爆面宽度的1/8不在此限)。

(十二)、隔爆面应涂以适量的中性凡士林等合格的防锈油(如医用凡士林油)或磷化(磷化后也涂凡士林油),如无防锈油或磷化面脱落均为失爆。

涂油应在防爆上形成一层薄膜为宜,涂油过多为不完好。

(如磷化面脱落小于隔爆面径向长度1/3并涂有防锈油可不算失爆,但为不完好)。

(十三)、隔爆接合面紧固螺栓的螺母要上满扣,不满扣为失爆。

紧固螺钉深入孔长度应不小于螺纹直径的尺寸(铸铁、铜、铝件等应不小于螺纹直径的1.5倍),如螺孔深度不够螺纹直径尺寸要求的,则螺钉必须拧满扣,否则为失爆。

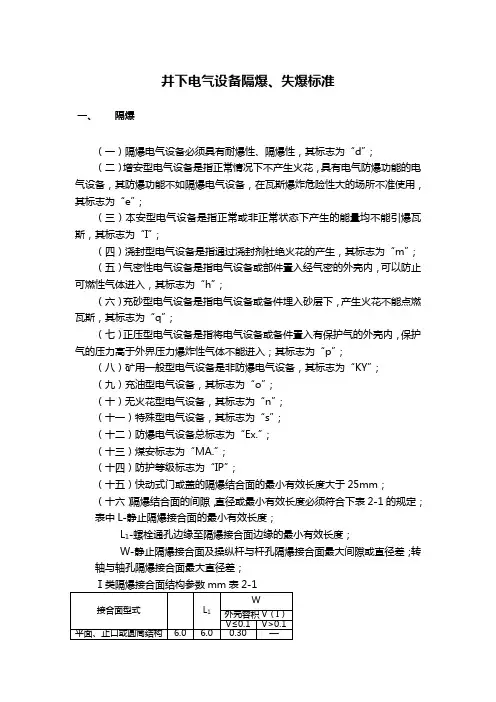

井下电气设备隔爆、失爆标准一、隔爆(一)隔爆电气设备必须具有耐爆性、隔爆性,其标志为“d”;(二)增安型电气设备是指正常情况下不产生火花,具有电气防爆功能的电气设备,其防爆功能不如隔爆电气设备,在瓦斯爆炸危险性大的场所不准使用,其标志为“e”;(三)本安型电气设备是指正常或非正常状态下产生的能量均不能引爆瓦斯,其标志为“I”;(四)浇封型电气设备是指通过浇封剂杜绝火花的产生,其标志为“m”;(五)气密性电气设备是指电气设备或部件置入经气密的外壳内,可以防止可燃性气体进入,其标志为“h”;(六)充砂型电气设备是指电气设备或备件埋入砂层下,产生火花不能点燃瓦斯,其标志为“q”;(七)正压型电气设备是指将电气设备或备件置入有保护气的外壳内,保护气的压力高于外界压力爆炸性气体不能进入;其标志为“p”;(八)矿用一般型电气设备是非防爆电气设备,其标志为“KY”;(九)充油型电气设备,其标志为“o”;(十)无火花型电气设备,其标志为“n”;(十一)特殊型电气设备,其标志为“s”;(十二)防爆电气设备总标志为“Ex.”;(十三)煤安标志为“MA.”;(十四)防护等级标志为“IP”;(十五)快动式门或盖的隔爆结合面的最小有效长度大于25mm;(十六)隔爆结合面的间隙,直径或最小有效长度必须符合下表2-1的规定;表中L-静止隔爆接合面的最小有效长度;-螺栓通孔边缘至隔爆接合面边缘的最小有效长度;L1W-静止隔爆接合面及操纵杆与杆孔隔爆接合面最大间隙或直径差;转轴与轴孔隔爆接合面最大直径差;(十七)操纵杆直径(d )与隔爆接合面(L )应符合下表2-2规定;操纵杆直径或圆筒直径与隔爆接合面的结构参数mm 表2-2(十八)隔爆电动机轴与轴孔的隔爆接合面在正常工作状态下不应产生摩擦;用圆筒隔爆接合面时,轴与轴孔配合的最小单边间隙须不小于0.075mm ;用滚动轴承结构时,轴与轴孔的最大单边间隙须不大于表2-1规定W 值的2/3;(十九)隔爆接合面的表面粗糙度不大于6.3;操纵杆的表面粗糙度不大于3.2;(二十)螺纹隔爆结构:螺纹精度不低于3级;螺距不小于0.7mm ;螺纹的最少啮合扣数、最小拧入深度应符合表2-3(二十一)隔爆接合面的法兰减薄厚度,应不大于原设计规定的维修余量; (二十二)隔爆接合面的缺陷或机械伤痕,将其伤痕两侧高于无伤表面的凸起部分磨平后,不得超过下列规定:a) 隔爆面上对局部出现的直径不大于1mm 、深度不大于2mm 的砂眼,在40、25、15mm 宽的隔爆面上,每1cm 2上不得超过5个;10mm 宽的隔爆面上,不得超过2个;b)、产生的机械伤痕,宽度与深度不大于0.5mm ;其长度应保证剩余无伤隔爆面有效长度不小于规定长度的2/3;(二十三)隔爆接合面不得有锈蚀及油漆,应涂防锈油或磷化处理;如有锈迹,用棉纱擦净后,留有呈青褐色氧化亚铁云状痕迹,用手摸无感觉者仍算合格;(二十四)用螺栓固定的隔爆接合面,其紧固程度应以压平弹簧垫圈不松动为合格;(二十五)观察窗孔胶封及透明度良好,无破损、无裂痕;(二十六)引进设备的隔爆性能应符合《煤矿机电设备检修质量标准》电气设备分册的附录5-A、B、C、D的规定;(二十七)凡不符合2.1-2.11任意一条者即认为该设备失去隔爆性能,称为失爆,不得评为完好设备;(二十八)隔爆结合面所用的紧固件必须防锈防松。

煤矿电气设备失爆判定标准失爆:就是失去耐爆性能和不传爆性能。

一、设备外壳:凡属于下列情况为失爆。

1. 外壳有裂纹、开焊、严重变形。

严重变形是指长度超过50mm同时凹凸深度超过5mm2. 隔爆外壳有锈皮脱落、联锁装置不全、变形,起不到机械连锁作用的,防爆面锈蚀的。

3. 隔爆观察窗的透明件松动、破裂或机械强度不符合规定。

4. 设备的隔爆腔之间的隔爆结构被破坏,如隔爆型电动机距离绝缘座被去掉等情况。

5. 改变隔爆外壳原设计安装尺寸,导致电气间隙或爬电距离不符合规定者。

6. 用螺栓固定的隔爆面缺弹簧垫、螺栓或螺母;弹簧垫圈未压平或螺栓松动;螺栓或螺孔滑扣。

7. 隔爆接合面的表面粗糙度不大于6.3(Ra值);操作杆的表面粗糙程度不大于3.2 (Ra值)。

8. 隔爆面锈迹用棉纱擦后,留有锈蚀斑痕者为锈蚀,属于失爆。

9. 结合面上的针孔,在1平方厘米的范围内不超过5个,且其直径不超过0.5mm 深度不超过1mm的隔爆面不为失爆。

10. 对于机械伤痕深度、宽度均不超过0.5mm其伤痕投影长度不超过相对容积结合面宽度50%个别伤痕深度不超过1mm其伤痕距结合面最短无伤距离相加不大于相应容积规定的结合面宽度不算失爆,但其中有一项超过均为失爆。

11. 隔爆面上不允许有油漆和机械性杂物,否则为失爆(如无意造成的油漆痕迹不超过隔爆面宽度的1/8不在此限)。

12. 隔爆面应涂以适量的中性凡士林等合格的防锈油(如医用凡士林油)或磷化(磷化后也涂凡士林油)如无防锈油或磷化面脱落均为失爆。

涂油应在防爆上形成一层薄膜为宜,涂油过多为不完好。

(如磷化面脱落小于隔爆面径向长度1/3 并涂有防锈油可不算失爆,但为不完好)。

13. 隔爆接合面紧固螺栓的螺母要上满扣,不满扣为失爆。

紧固螺钉深入孔长度应不小于螺纹直径的尺寸(铸铁、铜、铝件等于不小于螺纹直径的 1.5倍),如螺孔深度不够螺纹直径尺寸,则螺钉必须拧满扣,否则为失爆。

14. 螺母紧固后,螺栓螺纹应露出螺母1 —3个螺距,不得在螺母下面加多余垫圈减少螺栓的伸出长度。

井下电气设备隔爆、失爆标准一、隔爆(一)隔爆电气设备必须具有耐爆性、隔爆性,其标志为“d”;(二)增安型电气设备是指正常情况下不产生火花,具有电气防爆功能的电气设备,其防爆功能不如隔爆电气设备,在瓦斯爆炸危险性大的场所不准使用,其标志为“e”;(三)本安型电气设备是指正常或非正常状态下产生的能量均不能引爆瓦斯,其标志为“I”;(四)浇封型电气设备是指通过浇封剂杜绝火花的产生,其标志为“m”;(五)气密性电气设备是指电气设备或部件置入经气密的外壳内,可以防止可燃性气体进入,其标志为“h”;(六)充砂型电气设备是指电气设备或备件埋入砂层下,产生火花不能点燃瓦斯,其标志为“q”;(七)正压型电气设备是指将电气设备或备件置入有保护气的外壳内,保护气的压力高于外界压力爆炸性气体不能进入;其标志为“p”;(八)矿用一般型电气设备是非防爆电气设备,其标志为“KY”;(九)充油型电气设备,其标志为“o”;(十)无火花型电气设备,其标志为“n”;(十一)特殊型电气设备,其标志为“s”;(十二)防爆电气设备总标志为“Ex.”;(十三)煤安标志为“MA.”;(十四)防护等级标志为“IP”;(十五)快动式门或盖的隔爆结合面的最小有效长度大于25mm;(十六)隔爆结合面的间隙,直径或最小有效长度必须符合下表2-1的规定;表中L-静止隔爆接合面的最小有效长度;-螺栓通孔边缘至隔爆接合面边缘的最小有效长度;L1W-静止隔爆接合面及操纵杆与杆孔隔爆接合面最大间隙或直径差;转轴与轴孔隔爆接合面最大直径差;(十七)操纵杆直径(d )与隔爆接合面(L )应符合下表2-2规定;操纵杆直径或圆筒直径与隔爆接合面的结构参数mm 表2-2(十八)隔爆电动机轴与轴孔的隔爆接合面在正常工作状态下不应产生摩擦;用圆筒隔爆接合面时,轴与轴孔配合的最小单边间隙须不小于0.075mm ;用滚动轴承结构时,轴与轴孔的最大单边间隙须不大于表2-1规定W 值的2/3;(十九)隔爆接合面的表面粗糙度不大于6.3;操纵杆的表面粗糙度不大于3.2;(二十)螺纹隔爆结构:螺纹精度不低于3级;螺距不小于0.7mm ;螺纹的最少啮合扣数、最小拧入深度应符合表2-3(二十一)隔爆接合面的法兰减薄厚度,应不大于原设计规定的维修余量; (二十二)隔爆接合面的缺陷或机械伤痕,将其伤痕两侧高于无伤表面的凸起部分磨平后,不得超过下列规定:a) 隔爆面上对局部出现的直径不大于1mm 、深度不大于2mm 的砂眼,在40、25、15mm 宽的隔爆面上,每1cm 2上不得超过5个;10mm 宽的隔爆面上,不得超过2个;b)、产生的机械伤痕,宽度与深度不大于0.5mm ;其长度应保证剩余无伤隔爆面有效长度不小于规定长度的2/3;(二十三)隔爆接合面不得有锈蚀及油漆,应涂防锈油或磷化处理;如有锈迹,用棉纱擦净后,留有呈青褐色氧化亚铁云状痕迹,用手摸无感觉者仍算合格;(二十四)用螺栓固定的隔爆接合面,其紧固程度应以压平弹簧垫圈不松动为合格;(二十五)观察窗孔胶封及透明度良好,无破损、无裂痕;(二十六)引进设备的隔爆性能应符合《煤矿机电设备检修质量标准》电气设备分册的附录5-A、B、C、D的规定;(二十七)凡不符合2.1-2.11任意一条者即认为该设备失去隔爆性能,称为失爆,不得评为完好设备;(二十八)隔爆结合面所用的紧固件必须防锈防松。

煤矿井下电气设备失爆判定标准失爆:就是失去耐爆性能和不传爆性能。

设备外壳:凡属于下列情况为失爆。

外壳有裂纹、开焊、严重变形。

严重变形是指长度超过50mm,同时凹凸深度超过5mm。

隔爆外壳有锈皮脱落、联锁装置不全、变形,起不到机械连锁作用的,防爆面锈蚀的。

隔爆观察窗的透明件松动、破裂或机械强度不符合规定。

设备的隔爆腔之间的隔爆结构被破坏,如隔爆型电动机距离绝缘座被去掉等情况。

改变隔爆外壳原设计安装尺寸,导致电气间隙或爬电距离不符合规定者。

用螺栓固定的隔爆面缺弹簧垫、螺栓或螺母;弹簧垫圈未压平或螺栓松动;螺栓或螺孔滑扣。

隔爆接合面的表面粗糙度不大于6.3(Ra值);操作杆的表面粗糙程度不大于3.2(Ra值)。

隔爆面锈迹用棉纱擦后,留有锈蚀斑痕者为锈蚀,属于失爆。

结合面上的针孔,在1平方厘米的范围内不超过5个,且其直径不超过0.5mm,深度不超过1mm的隔爆面不为失爆。

对于机械伤痕深度、宽度均不超过0.5mm,其伤痕投影长度不超过相对容积结合面宽度50%,个别伤痕深度不超过1mm,其伤痕距结合面最短无伤距离相加不大于相应容积规定的结合面宽度不算失爆,但其中有一项超过均为失爆。

隔爆面上不允许有油漆和机械性杂物,否则为失爆(如无意造成的油漆痕迹不超过隔爆面宽度的1/8不在此限)。

隔爆面应涂以适量的中性凡士林等合格的防锈油(如医用凡士林油)或磷化(磷化后也涂凡士林油)如无防锈油或磷化面脱落均为失爆。

涂油应在防爆上形成一层薄膜为宜,涂油过多为不完好。

(如磷化面脱落小于隔爆面径向长度1/3并涂有防锈油可不算失爆,但为不完好)。

隔爆接合面紧固螺栓的螺母要上满扣,不满扣为失爆。

紧固螺钉深入孔长度应不小于螺纹直径的尺寸(铸铁、铜、铝件等于不小于螺纹直径的1.5倍),如螺孔深度不够螺纹直径尺寸,则螺钉必须拧满扣,否则为失爆。

螺母紧固后,螺栓螺纹应露出螺母1—3个螺距,不得在螺母下面加多余垫圈减少螺栓的伸出长度。

卡兰式的进线嘴以压紧胶圈后一般用单手扳动喇叭嘴上下左右晃动时,喇叭嘴无明显晃动为准。

煤矿电气设备失爆判定标准失爆:就是失去耐爆性能和不传爆性能。

一、设备外壳:凡属于下列情况为失爆。

1.外壳有裂纹、开焊、严重变形。

严重变形是指长度超过50mm,同时凹凸深度超过5mm。

2.隔爆外壳有锈皮脱落、联锁装置不全、变形,起不到机械连锁作用的,防爆面锈蚀的。

3.隔爆观察窗的透明件松动、破裂或机械强度不符合规定。

4.设备的隔爆腔之间的隔爆结构被破坏,如隔爆型电动机距离绝缘座被去掉等情况。

5.改变隔爆外壳原设计安装尺寸,导致电气间隙或爬电距离不符合规定者。

6.用螺栓固定的隔爆面缺弹簧垫、螺栓或螺母;弹簧垫圈未压平或螺栓松动;螺栓或螺孔滑扣。

7.隔爆接合面的表面粗糙度不大于6.3(Ra值);操作杆的表面粗糙程度不大于3.2(Ra值)。

8.隔爆面锈迹用棉纱擦后,留有锈蚀斑痕者为锈蚀,属于失爆。

9.结合面上的针孔,在1平方厘米的范围内不超过5个,且其直径不超过0.5mm,深度不超过1mm的隔爆面不为失爆。

10.对于机械伤痕深度、宽度均不超过0.5mm,其伤痕投影长度不超过相对容积结合面宽度50%,个别伤痕深度不超过1mm,其伤痕距结合面最短无伤距离相加不大于相应容积规定的结合面宽度不算失爆,但其中有一项超过均为失爆。

11.隔爆面上不允许有油漆和机械性杂物,否则为失爆(如无意造成的油漆痕迹不超过隔爆面宽度的1/8不在此限)。

12.隔爆面应涂以适量的中性凡士林等合格的防锈油(如医用凡士林油)或磷化(磷化后也涂凡士林油)如无防锈油或磷化面脱落均为失爆。

涂油应在防爆上形成一层薄膜为宜,涂油过多为不完好。

(如磷化面脱落小于隔爆面径向长度1/3并涂有防锈油可不算失爆,但为不完好)。

13.隔爆接合面紧固螺栓的螺母要上满扣,不满扣为失爆。

紧固螺钉深入孔长度应不小于螺纹直径的尺寸(铸铁、铜、铝件等于不小于螺纹直径的1.5倍),如螺孔深度不够螺纹直径尺寸,则螺钉必须拧满扣,否则为失爆。

14.螺母紧固后,螺栓螺纹应露出螺母1—3个螺距,不得在螺母下面加多余垫圈减少螺栓的伸出长度。