中药喷雾干燥技术的分析与研究进展

- 格式:pdf

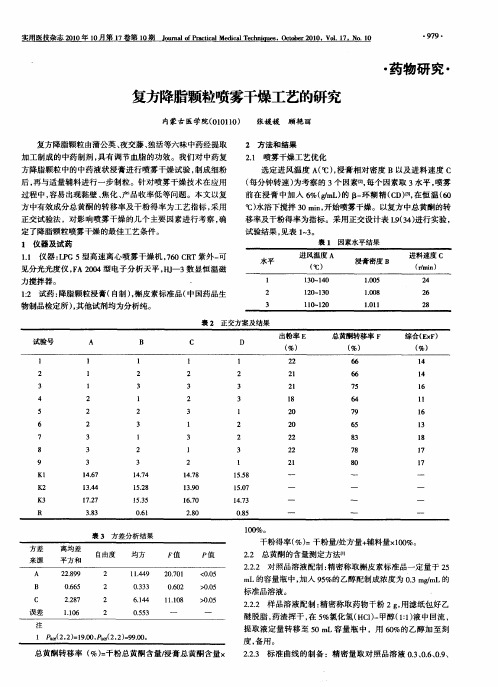

- 大小:237.58 KB

- 文档页数:8

喷雾干燥的方法及优缺点比较干燥制粒机的类型有很多种,但是其中喷雾式干燥制粒机运用的最为广泛。

喷雾干燥机是在20世纪80年代引进国外同类型产品基础上,经消化吸收、改进后设计而成。

由于喷雾干燥机操作简便,性能优越,制造精良,尤其是能满足制药、食品工业GMP 规范要求,备受制药、食品领域用户欢迎。

该设备特别适用于中西药以及食品类干燥及制粒,制得的颗粒崩解度强,流动性好,速溶性好,可直接用来压片、灌胶囊、作冲剂和固体饮料等。

喷雾干燥因其可直接由溶液或悬浮体制得成分均匀的粉状产品的特殊优点,目前在化工、轻工、食品等工业中仍有广泛的应用,化学工业中以染料行业应用最为普遍。

经过近年来广大工程技术人员的努力,喷雾干燥技术已比较成熟,塔尺寸的确定也有成功的计算方法。

喷雾干燥是指在干燥室内把需要干燥的液体通过雾化器雾化成微小液滴,并用干燥介质热气体与其直接接触、混合来蒸发水分,再通过气固分离收集而后获得粉末或颗粒状产品的方法。

原料液可以是溶液、乳浊液,或悬浮液,也可以是熔融液或膏状物。

干燥介质可以是空气、氮气或过热水蒸气。

喷雾干燥系统的组成主要有:空气加热系统、原料液输送系统、雾化器、干燥系统、气固分离收集系统、控制系统、特殊要求的介质循环机构等组成。

喷雾干燥是系统化技术应用于物料干燥的一种方法。

于干燥室中将稀料经雾化后,在与热空气的接触中,水分迅速汽化,即得到干燥产品。

该法能直接使溶液、乳浊液干燥成粉状或颗粒状制品,可省去蒸发、粉碎等工序。

通过机械作用,将需干燥的物料,分散成很细的像雾一样的微粒,(增大水分蒸发面积,加速干燥过程)与热空气接触,在瞬间将大部分水分除去,使物料中的固体物质干燥成粉末。

喷雾干燥具传热快、水分蒸发迅速、干燥时间短的特点,且制品质量好,质地松脆,溶解性能也好,能改善某些制剂的溶出速率,适用于热敏性药物,此外,喷雾干燥还可用于制备微囊。

喷雾干燥是染料干燥广泛采用的方法。

将染料雾化而去除水分的干燥方法。

药物制剂中的粉末喷雾干燥技术研究药物制剂的研究与开发一直是医药行业的重要领域之一。

在药物的制备过程中,选择合适的制剂形式是至关重要的,其中粉末喷雾干燥技术作为一种重要的处理手段,被广泛应用于药物的制剂过程中。

本文将对粉末喷雾干燥技术在药物制剂中的研究进行探讨。

一、粉末喷雾干燥技术概述粉末喷雾干燥技术是将溶液或悬浮液通过喷雾装置将液滴喷雾到热空气中,使液滴在空气中迅速蒸发,形成粉末颗粒的过程。

该技术能够将液体药物制剂快速转化为固体粉末,提高药物的稳定性和储存性能。

同时,粉末喷雾干燥技术还可以控制颗粒的形态和大小,使制剂具有良好的可溶性和可吸收性,提高药物的生物利用度。

二、粉末喷雾干燥技术在药物制剂中的应用(一)微球制备利用粉末喷雾干燥技术,可以将药物制剂制备成微球形式,提高药物的溶解度和生物利用度。

通过控制粉末喷雾干燥过程中的各项参数,如喷雾速度、喷雾角度、干燥温度等,可以得到理想的微球形状和尺寸。

(二)改善可吸入性对于气雾剂、干粉吸入剂等需要通过呼吸道给药的制剂而言,粉末喷雾干燥技术可以改善药物的可吸入性能。

通过控制粉末颗粒的大小和密度,使其适应于不同的吸入装置,并且满足药物在呼吸道中的沉积和释放要求。

(三)保护药物活性成分某些药物的活性成分对温度、湿度等环境条件非常敏感,容易失去活性。

粉末喷雾干燥技术可以通过在制剂中添加保护剂,或者调节喷雾干燥的温度和湿度等条件,保护药物的活性成分,提高制剂的稳定性。

三、粉末喷雾干燥技术的优势和挑战粉末喷雾干燥技术在药物制剂中有许多优势,如操作简便、生产效率高、制剂质量稳定等,因此得到了广泛的应用。

然而,该技术也面临一些挑战。

首先,粉末喷雾干燥技术需要对各项参数进行精确控制,如液滴大小、干燥温度等,以获得理想的制剂性能。

这对于操作人员的技术水平要求较高。

其次,粉末喷雾干燥技术在制剂过程中会对药物产生一定程度的热应力,可能导致药物的物理性能和化学活性发生变化。

因此,在采用粉末喷雾干燥技术进行制剂设计时,需要对药物的特性进行充分的了解和评估。

喷雾干燥技术总结引言喷雾干燥技术是一种广泛应用于化工、食品、制药等多个领域的干燥方法。

其通过将液体喷雾成微小颗粒,使其与热空气充分接触并迅速蒸发,实现物料的快速干燥。

本文将对喷雾干燥技术的原理、特点以及应用进行总结。

喷雾干燥技术原理喷雾干燥技术基于两个主要原理:蒸发和传热。

在喷雾干燥过程中,液体物料被喷雾成微小颗粒,其大量表面积与热空气接触,从而在短时间内实现液体的快速蒸发。

在蒸发的同时,热空气中的热量传递给物料颗粒,使其温度升高,促进蒸发过程。

喷雾干燥技术特点1.高效性:喷雾干燥技术能够实现物料的快速干燥,处理容量大,生产效率高。

2.可控性:通过调节不同参数,如喷雾速度、喷雾角度、进风温度等,可以精确控制喷雾干燥过程中的温度、湿度等参数,满足不同物料的需求。

3.适应性强:喷雾干燥技术适用于各种物料,包括液体、悬浮液、乳液等,具有广泛的应用范围。

4.产品品质高:喷雾干燥技术可以实现物料的均匀干燥,避免了温度过高或过低而引起的物料品质问题。

5.设备结构简单:喷雾干燥设备结构简单、易于操作、维护成本低。

喷雾干燥技术应用化工领域在化工领域,喷雾干燥技术被广泛应用于涂料、染料、颜料等物料的干燥过程。

通过喷雾干燥技术可以实现液体颗粒的瞬时蒸发,避免了传统干燥方法中可能出现的颗粒团聚和结壳问题。

食品加工领域在食品加工领域,喷雾干燥技术常用于乳制品、水果粉末、咖啡粉等食品的干燥过程。

喷雾干燥技术可以保持食品原有的营养成分、香味和颜色,并保持食品颗粒的均匀性,提高产品质量。

制药领域在制药领域,喷雾干燥技术被广泛应用于制造颗粒药物、药物包衣等工艺过程中。

通过喷雾干燥技术可以实现药物的快速干燥,并保持药物颗粒的均匀性和稳定性,提高药物的吸收率和生物利用度。

喷雾干燥技术的发展趋势随着科技的不断进步,喷雾干燥技术也得到了不断的发展和改进。

未来,喷雾干燥技术的发展趋势主要包括以下几个方面: 1. 提高干燥效率:通过改进喷雾器的结构和喷雾参数的调节,提高干燥效率,缩短干燥时间。

对喷雾干燥的过程阶段及优缺点进行了分析,综述了喷雾干燥技术的研究进展,并对喷雾干燥技术的应用前景进行了分析,最后给出了喷雾干燥技术在中药制药生产中的应用实例——中药液一步喷雾干燥造粒。

该项技术将中药稀药液直接喷雾干燥制成干颗粒,将中药加工中药液的浓缩、多效浓缩、造粒、干燥四步合为一步,大大简化并缩短了中药提取液到半成品或成品的工艺和时间,提高了生产效率和产品质量。

可为喷雾干燥技术的推广应用以及提高中药制药水平提供借鉴与帮助。

关键词喷雾干燥雾化技术喷雾造粒中药制药一步造粒喷雾干燥是将原料液用雾化器分散成雾滴,并用热空气(或其它气体)与雾滴直接接触的方式而获得粉粒状产品的一种干燥过程。

原料液可以是溶液、乳浊液或悬浮液,也可以是熔融液或膏状物。

干燥产品可以根据需要,制成粉状、颗粒状、空心球状或团粒状。

喷雾干燥技术已有一百多年的历史。

自1865年喷雾干燥最早用于蛋品处理以来,这种由液态经雾化和干燥在极短时间直接变为固体粉末的过程,已经取得了长足的进步。

它使许多有价值但不易保存的物料得以大大延长保质期,使一些物料便于包装、使用和运输,同时也简化了一些物料的加工工艺。

由于喷雾干燥具有“瞬时干燥”、“干燥产品质量好”、“干燥过程简单”等特点,明显优于其它干燥方式,到20世纪三四十年代,该技术已经被广泛地应用于乳制品、洗涤剂、脱水食品以及化肥、染料、水泥的生产,目前常见的速溶咖啡、奶粉、方便食品汤料等就是由喷雾干燥得到的产品[1,2]。

我国最早将喷雾干燥用于工业化规模生产的是乳品行业,之后是洗涤剂和染料行业等,目前应用已十分广泛,遍及了以上所涉及的所有行业,尤其在陶瓷和制药行业喷雾干燥的应用更为普遍。

对于中药制药行业,喷雾干燥技术的应用有其独特的作用,大大简化并缩短了中药提取液到制剂半成品或成品的工艺和时间,提高了生产效率和产品质量。

本文对喷雾干燥的过程阶段及优缺点进行分析,综述喷雾干燥技术的研究进展,并对喷雾干燥技术的应用前景进行分析,最后给出喷雾干燥技术在中药制药生产中的应用实例——中药液一步喷雾干燥造粒。

喷雾干燥机研究报告随着社会的进步和发展,全球对物品的要求也在提高,特别是对于食品加工行业,清洁、卫生和质量的要求越来越高。

喷雾干燥机就是用来解决这个问题的重要设备。

喷雾干燥机是一种将液体、膏体等物料分散成微小的细滴,让有机物和非有机物被透明的干燥空气吹走的设备。

究其本质,喷雾干燥机包括一个喷头、一个加热蒸发室、一个捕集器和一个排气机组成,它们有不同的作用。

喷头可以完成粉尘、液体或膏体的分散喷洒,而加热蒸发室可以使物料快速蒸发,捕集器则将悬浮的颗粒物过滤出来,最后的排气机可以将湿空气排出,它实现了自动控制和操作。

喷雾干燥机的特点在于它可以达到较高的产出量,同时保持质量稳定,这种设备有效地将液体、膏体等物料分分散成微小的细滴,以便被干燥空气吹走,有效地实现了物料的干燥,同时节省了劳动力,从而提高了工作效率。

此外,喷雾干燥机的结构简单,易于操作,耗材也少,这种设备操作方便快捷,效率高,生产效果良好,安全可靠,工作稳定可靠。

喷雾干燥机也显示出了诸多优势,如节能、低噪音、低温、低湿度、低污染等,在食品加工行业有着重要的作用,既可以清洁处理食品中的油脂和残留物,又可以有效地控制食品的粉尘浓度和微生物活跃度,以达到食品安全、质量良好的要求。

喷雾干燥机今后必将继续发展,在食品加工行业有着重要作用。

利用新技术可以提高干燥机的干燥效率,减少能耗,还可以改进机器结构以提高使用性能。

未来,喷雾干燥机将在食品加工行业发挥更大的作用,有助于行业的发展。

总之,喷雾干燥机是一种重要的设备,它的使用可以实现物料的干燥,节省人工,提高工作效率,改善食品加工行业的生产条件,特别是可以有效解决食品行业行业的清洁、卫生和质量问题。

只有正确使用喷雾干燥机,才能发挥其最大功效。

中药制药新技术喷雾干燥技术(试验室小型喷雾干燥机)干燥在制药生产中占有紧要地位。

近年来有很多适合中药生产的干燥技术和设备问世喷雾干燥是干燥技术(试验室小型喷雾干燥机)中较为的方法之一,由于其干燥效率高,对有效成分破坏少,浸膏粉溶解性好又适合工业化大生产,已越来越多地被利用于中药提取液的干燥以及新产品的开发。

目前已有利用此技术制备微囊、应用PVA进行薄膜包衣等新工艺的讨论报道。

因此,喷雾干燥技术在中药生产以及新剂型的开发上起着愈来愈紧要的作用。

1 基本原理、设备及流程喷雾干燥是流化技术用于液态物料干燥的一种较好的方法。

其基本原理是利用雾化器将yi定浓度的液态物料,喷射成雾状液滴,落于yi定流速的热气流中,使之快速干燥,获得粉状或颗粒状制品。

其特点是:瞬间干燥,适用于热敏性物料;产品质量好,保持原来的色香味,且易溶解;可依据需要调整和掌控产品的粗细度和含水量等质量指标;制剂体积小;有利于制剂卫生。

喷雾干燥设备一般由干燥室、喷头、空气滤过器、预热器、气粉分别室、收集桶、鼓风机构成。

喷雾器是喷雾干燥设备的关键部分,它影响到产品的质量和能量消耗。

常用试验室小型喷雾干燥机有三种类型:压力式小型喷雾干燥机、气流式小型喷雾干燥机、离心式小型喷雾干燥机。

压力式小型喷雾干燥机应用较多,它适用于粘性药液,动力消耗Z小。

气流式喷雾器结构简单,适用于任何粘度或稍带固体的药液。

离心式喷雾器适用于高粘度或带固体颗粒料液的干燥,但造价较高。

另外还有流动造粒干燥机、喷粉塔以及适用于教学和科研的自动间歇喷雾干燥机等。

喷雾干燥简单工艺流程为:药材提取浓缩喷雾收集药粉。

实在操作过程(压力式喷雾干燥)如下:中药饮片置提取罐内蒸汽加热浸出数次,浸出液通过真空抽滤管抽入减压浓缩罐内,浓缩至yi定浓度,药物由导管经流量计至喷头下,进入喷头的压缩空气(39123104~49104104Pa),将药液自喷头经涡流器利用离心力增速成雾滴喷入干燥室,再与热气流混合进行热交换后很快即被干燥。

中药喷雾干燥技术的分析与研究进展_胡洪中药喷雾干燥技术是一种常用于中药制剂生产的干燥技术,可以将中药液体制剂迅速转变为粉末或小颗粒的形式,提高药物的稳定性和可溶性,方便携带和使用。

本文将分析和总结中药喷雾干燥技术的研究进展,包括其原理、技术参数和应用领域等方面。

中药喷雾干燥技术是一种将中药液体制剂通过喷雾器雾化成小颗粒,然后通过加热和干燥使其蒸发并形成粉末或小颗粒的干燥技术。

其原理是将中药液体制剂喷射到高温高速气流中,使中药液体迅速蒸发,并在空气中形成小颗粒,然后通过干燥设备将颗粒收集并制成粉末。

该技术具有干燥速度快、能耗低、物料处于干燥状态的时间短等特点。

中药喷雾干燥技术的主要技术参数包括喷雾温度、喷雾压力、进料速度和出料速度等。

喷雾温度是控制中药液体蒸发的关键参数,一般应根据中药的成分和特性来确定。

喷雾压力影响颗粒的大小和分布,一般增大喷雾压力可以得到较小的颗粒。

进料速度和出料速度直接影响到干燥设备的处理能力和干燥效果,需要根据设备的处理能力来确定。

中药喷雾干燥技术在中药制剂生产中有广泛的应用领域。

首先,它可以将液体制剂转变为粉末或小颗粒形式,方便携带和使用。

其次,喷雾干燥技术可以提高中药制剂的稳定性和可溶性,延长药物的保存期限。

此外,该技术还可以制备复杂的中药制剂,如固体分散体、纳米粉末和微球制剂等。

目前,中药喷雾干燥技术的研究进展主要包括以下几个方面。

首先,研究人员对喷雾干燥技术的工艺参数进行了优化,以提高干燥效率和药物质量。

其次,他们研究了不同类型的喷雾器对中药液体的雾化效果,并提出了一些改进措施。

此外,一些研究还关注喷雾干燥过程中药物的热敏性和稳定性等问题,并提出相应的解决方案。

另外,一些研究还探索了中药喷雾干燥技术与其他技术的联合应用,以进一步提高中药制剂的质量和效果。

综上所述,中药喷雾干燥技术是一种常用的中药制剂生产技术,能够将中药液体制剂迅速转变为粉末或小颗粒的形式,提高药物的稳定性和可溶性。

喷雾干燥实验报告喷雾干燥实验报告一、引言喷雾干燥是一种常用的物料干燥技术,适用于液态物料的干燥处理。

该技术通过将液态物料雾化成小颗粒,然后在热风中进行干燥,以达到快速、高效的干燥效果。

本实验旨在探究不同参数对喷雾干燥过程的影响,为实际应用提供科学依据。

二、实验方法1. 实验设备与试剂:本实验采用了一台喷雾干燥设备,设备参数包括进风温度、进风速度、喷雾压力和喷雾流量等。

试剂采用了某种液态物料,具体成分和性质不予公开。

2. 实验步骤:首先,将实验设备预热至设定的进风温度,确保设备处于稳定的工作状态。

然后,调整进风速度、喷雾压力和喷雾流量等参数,以达到理想的干燥效果。

接下来,将液态物料通过喷嘴雾化成小颗粒,并在热风中进行干燥。

最后,收集干燥后的物料,进行质量和粒径的分析。

三、实验结果与讨论在实验过程中,我们分别调整了进风温度、进风速度、喷雾压力和喷雾流量等参数,并观察了不同参数对喷雾干燥效果的影响。

1. 进风温度的影响:我们分别设置了不同的进风温度,包括低温、中温和高温。

结果显示,进风温度的升高会加快干燥速度,但过高的温度可能导致物料烧结或变质。

因此,在实际应用中需要根据物料的性质和要求来选择合适的进风温度。

2. 进风速度的影响:我们调整了进风速度,发现进风速度的增加会提高干燥效率,但同时也会增加能耗。

因此,在实际应用中需要在效率和能耗之间进行平衡,选择合适的进风速度。

3. 喷雾压力的影响:我们改变了喷雾压力,结果显示,喷雾压力的增加会使雾化效果更好,但过高的喷雾压力可能导致颗粒聚集和堵塞喷嘴。

因此,在实际应用中需要根据物料的性质和要求来选择合适的喷雾压力。

4. 喷雾流量的影响:我们调整了喷雾流量,发现喷雾流量的增加会增加物料的雾化程度,但过高的喷雾流量可能导致物料无法充分干燥。

因此,在实际应用中需要根据物料的性质和要求来选择合适的喷雾流量。

四、结论通过本实验的研究,我们得出了以下结论:1. 进风温度、进风速度、喷雾压力和喷雾流量等参数对喷雾干燥过程有着重要影响。

摘要:简要介绍了喷雾干燥研究状况,对喷雾雾化、液滴碰撞、湍流扩散、蒸发模型以及喷雾干燥工艺优化方面的研究作了回顾,同时对基于工程热物理理论的中药喷雾干燥技术作了阐述,指出了运用工程热物理的方法研究中药喷雾干燥技术的可行性和迫切性,为开展中药喷雾干燥技术的研究指明了方向。

关键词:工程热物理;中药制药;喷雾干燥中图分类号:TQ028.6文献标志码:A文章编号:1727-3080(2009)05-0199-08中药喷雾干燥技术的分析与研究进展收稿日期:2009-8-12。

基金项目:江苏省普通高校自然科学研究计划资助项目(06KJD480097)。

作者简介:胡洪(1985-),男,四川南充人,硕士研究生,主要从事多相流传热传质技术、特别是喷雾干燥技术研究。

Email:huhong128@ 。

1前言喷雾干燥是将原料通过液用雾化器分散成雾滴,并用热空气(或其他气体)与雾滴直接接触的方式而获得粉粒状产品的一种干燥过程。

喷雾干燥技术的研究始于19世纪初期,距今已有100多年的历史。

早在1865年,La M ont 就提出了用喷雾干燥的方法来处理蛋白,1872年美国Samluel Percy 关于喷雾干燥技术的发明为喷雾干燥领域做出了重要贡献,并申请了专利,1888年喷雾干燥首次商业化应用于奶粉、葡萄糖的干燥。

由于喷雾干燥具有雾滴群表面积大、对流传热传质速度快、干燥时间短且对有效成分破坏少等优点,到20世纪三四十年代,该技术被运用到乳制品、染料、化肥、水泥及脱水食品等生产。

目前,喷雾干燥技术应用已从上述行业扩展到化学、医药、食品、林业、陶瓷、冶金等工业生产中[1-2]。

喷雾干燥技术在中药制药行业中主要用以干燥中药提取液或浸膏,得到药粒产品。

本文就喷雾干燥技术的研究作了综述,同时对其在中药制备领域中的研究和应用作了分析和探讨,阐述了将工程热物理理论应用于中药喷雾干燥技术研究中的可行性,为中药喷雾干燥制药研究指明了方向。

2喷雾干燥技术研究现状2.1喷雾干燥机理研究在喷雾干燥过程中,干燥塔内是带相变的多相流动传热传质过程。

喷雾干燥机理研究是喷雾干燥研究一个非常重要的方面。

对于喷雾干燥机理的研究,主要是对料液雾化、液滴碰撞、蒸发、湍流扩散等过程的深入分析研究。

2.1.1雾化性能研究按照不同的雾化形式可以将喷雾干燥分为气流式雾化、压力式雾化和离心式雾化。

雾化形式的选择取决于料液的性质和最终产品所要求的特性。

气流式雾化利用压缩空气(或水蒸气)从喷嘴高速喷出并与料液混合,借助空气(或蒸气)与料液两相间相对速度不同所产生的摩擦力将料液分散为雾滴。

气流式雾化器结构简单,处理对象广泛,但能耗大。

压力式雾化利用高压泵使料液从喷嘴高压喷出,将其分散成雾滴并与干燥介质接触。

压力式雾化器生产能力大,耗能小,细粉生成少,能产生小颗胡洪1,黄虎1,狄留庆2(1.南京师范大学,南京210097;2.南京中医药大学,南京210046)干燥技术与设备Drying Technology &Equipment2009年第7卷第5期199··粒,固体物回收率高。

离心式雾化利用高速旋转的盘或轮产生离心力将料液甩出,使之与干燥介质接触形成雾滴。

离心式雾化器受进料影响(如压力)变化小,控制简单[3]。

雾化器的雾化性能研究有助于喷雾器性能的改进,也有利于应用过程中根据喷雾料液及其产品要求对雾化器进行选择。

同时,近年来国内外已在研究新型的雾化器。

如对于超声雾化的研究,其基本原理是利用足够强度的超声场让液体从超声源表面离散成细小的雾滴,然后雾滴再与周围空气接触完成蒸发干燥过程。

但这种超声的振动频率必须大20kHz [4]。

黄立新等还用计算机模拟配置了超声雾化的喷雾干燥装置[5]。

2.1.2液滴的碰撞现象研究在喷雾过程中,由于液滴间运动速度和运动方向的不同,液滴之间不可避免地会发生碰撞和聚合现象。

在喷雾干燥塔内,碰撞主要发生在密集雾化区。

除了因速度大小不同而造成的追击碰撞外,不同尺寸和质量的液滴流场,以及湍流、波动和不稳定流动也可能引起液滴间碰撞与聚合。

近年来,液滴的碰撞现象己引起越来越多的关注。

Kitron [6]发现,碰撞引起的聚合与破碎对喷雾的微观特性有重要影响。

Chacaes [7]的研究表明,在液滴数密集的区域考虑碰撞是很重要。

Gillespie D T [8]较早提出用Monte-Carfo 法来模拟液滴的随机碰撞过程,Brown P S [9]发展了碰撞的运动学方程和数值方法,进一步求得均质雾滴群中滴径的分布。

由于高速碰撞过程的复杂性和现有测试手段的局限性,描述两液滴间或多液滴间碰撞或聚合动力学过程的理论模型尚不完善。

用得比较多的是O ’Rourke [10]提出的碰撞模型。

但是该模型只考虑了聚合与摩擦分离两种情况,而在实际复杂的过程中远不止这两种情况。

Ashghz ,Qian[11-12]经过大量的研究发现液滴发生分离后会产生许多小的子液滴,从而使得碰撞后液滴的平均直径减小,因此由O ’Rourke 求得的液滴直径将会偏大。

针对这一问题,Orme [13]对以往液滴碰撞的实验研究做了综述,并根据实验研究结果将液滴碰撞后发生的现象分为四种类型:反弹、聚合、反射分离和摩擦分离,并以实验测定的经验公式作为判定各种现象发生的准则。

但是,这些公式仅给出液滴碰撞后发生各种现象的概率,没有分析液滴发生碰撞后的破碎现象,所以引入到离散液滴模型中仍存在缺陷。

2.1.3液滴的湍流扩散研究气相湍流涡团的无规则运动必然会使液滴在其运动过程中不断受到一种随机的干扰力,液滴愈小,这种随机干扰运动愈明显。

因而液滴的运动轨道并非是光滑的曲线,而是充满曲折和脉动的不光滑曲线。

由于湍流的脉动作用而在运动液滴上增加的这种附加运动就是液滴的湍流扩散。

一般认为湍流的作用只取决于液滴在湍流涡团内的滞留时间和湍涡的脉动时间[14-15]。

实际上,还取决于液滴直径与涡团尺寸之比、液滴与湍流速度之比、液滴分布密度等因素。

2.1.4液滴的蒸发过程研究喷雾干燥塔内的液相物料不仅与塔内高温气体之间存在传热和传质现象,同时液滴内部也存在热量和质量的传输。

在对液滴的蒸发过程进行模拟时,需要同时考虑液滴与气体之间及液滴内部的传热传质过程。

(1)液滴与气体间的热量和质量输运求解液滴与外界气体间的热量和质量传输的关键是确定液滴的传热Nusselt 数和传质sherwood 数。

其中最早的是Froessling [16]于1938年提出热量/质量传输表达式,后经Ranz 和Marshall [17-18]修正,将传热传质表达式中的数学常数0.552用0.6~0.664之间的参数替代。

1995年,Kuimala [19]等人通过推导水滴在空气中蒸发实验数据,重新得到了一组传热/传质的关系式,该关系式在原有Froessling 给出的关系式的基础上考虑了质量扩散对液滴温度的影响。

随后,Clift [20]等人提出了一个新的表达式,考虑了雷诺数变化的影响。

不同的传热传质关系对喷雾预测的准确性是有影响的,如考虑气体对流运动时,常采用Raiz-M arshall 经验公式来修正Nusselt 数和Sher-wood 数,在使用时应正确选择。

Gosman 的研究[21]表明,Raiz 和Marshall 的关系式可以得出与实验最吻合的结果,已被广泛应用于喷雾干燥的计算中。

(2)液滴内部的传热传质研究(液滴的蒸发模干燥技术与设备Drying Technology &Equipment2009年第7卷200··型)喷雾蒸发的研究是以单液滴蒸发为基础进行的。

最基本的单液滴常压蒸发模型是Spalding等人在上个世纪50年代建立的,即著名的d2规律。

Sano 和Keey[22]等人研究发现,大部分的研究没有考虑液滴内部的温度梯度变化对蒸发过程的影响,Cheong[23]虽然考虑了液滴内部的温度变化,但在模拟过程中做了液滴内部的温度沿径向呈线性分布的假设。

2003年,Farid[24]等人通过对不同情况下液滴的干燥过程的研究发现,模拟过程中是否需要考虑液滴内部的温度梯度变化由液滴的本身特性及反应液滴干燥工况的Biot数决定,Biot<<l的情况下可以不考虑液滴内部温度变化。

在实际的喷雾干燥过程,液滴的Biot数远远超过1,为了较准确的分析液滴的蒸发经历,必须考虑液滴内部温度梯度变化。

文献[25]建立了考虑液滴内部的热量和质量传输,即考虑了液滴表面和内部之间的温度梯度和浓度梯度,进而建立了液滴的蒸发干燥模型。

同样,在多组分质量输运的情况下,随着蒸发的进行,表面溶质浓度提高,蒸发速率减低;当表面浓度到达一定的值后,液滴直径基本不再减小,液滴表面形成壳体。

因此模拟时需要考虑液滴内部浓度梯度的变化。

Neric和Vodnik[26]等人根据液滴蒸发的不同阶段建立了相应的子模型来模拟液滴的蒸发过程。

他们把液滴分成表面壳体和内部湿核两部分来模拟,虽然考虑了表面壳体和内部浓度的差别,但这两部分的浓度分布仍被认为是均一的,本质上还是没有考虑液滴内部的组分传输。

田章福等人[27]建立了多组分液滴蒸发过程的理论模型,通过该模型对不同浓度的酒精液滴在静止环境中的蒸发过程进行了模拟,讨论液滴蒸发过程滴径随时间的变化关系,取得与实验结果较一致的模拟结果。

但是该模型所讨论的多组分均是可挥发物质,没有分析不可挥发的溶质对蒸发过程的影响。

2.2系统和工艺优化对于喷雾干燥过程系统和工艺优化,研究者们主要在设备上作了不同的改进。

近20年以来,喷雾干燥方面的专利很多,经中国专利信息网公布的专利就有两百多项。

如针对喷雾干燥塔体的设计与改造、不同雾化器的设计、塔内扫粉与表面清理等方面技术专利,以及针对喷雾干燥制粒技术、粒子回收、热回收、粘壁、结块、热风分布等方面的专利。

文献[28]采用了在塔顶设置旋风箱来控制喷雾气流走向,在干燥塔锥体及筒体设置气刷管用以塔壁吹粉,在塔壁添加气锤用以振下塔壁粉末。

文献[29]对炎琥宁反应溶液的固化过程进行了改进,将炎琥宁反应溶液加入喷雾干燥器进行喷雾干燥制得炎琥宁成品,用该方法生产的产品不需要使用丙酮、乙酸乙酯等有机溶剂。

文献[30]在喷雾干燥系统上配备二级旋风分离器(第二级旋风分离器为双旋风分离塔结构)来收集和分离产品。

喷雾干燥过程热效率低,仅40%-60%,也即约一半左右的热量被浪费掉。

目前发展到组合式干燥,如喷雾干燥+内部流化床的二级组合干燥,以及喷雾干燥+内部流化床干燥+外部流化床干燥的三级组合干燥。

三级组合干燥的单位产品较单级喷雾干燥耗能少,提高了热能的利用率。

同时,也出现了一些新型的喷雾干燥,如喷雾冷冻干燥、过热蒸汽喷雾干燥等。