TSI装置探头安装调试办法及工作原理

- 格式:doc

- 大小:49.00 KB

- 文档页数:9

汽机TSI系统探头安装与调试方法:测量与止推轴承法兰表面的间隙,防止止推轴承的损坏。

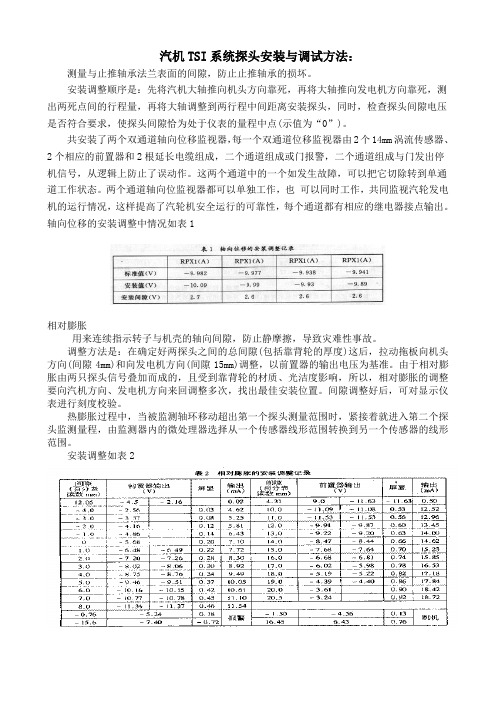

安装调整顺序是:先将汽机大轴推向机头方向靠死,再将大轴推向发电机方向靠死,测出两死点间的行程量,再将大轴调整到两行程中间距离安装探头,同时,检查探头间隙电压是否符合要求,使探头间隙恰为处于仪表的量程中点(示值为“0”)。

共安装了两个双通道轴向位移监视器,每一个双通道位移监视器由2个14mm涡流传感器、2个相应的前置器和2根延长电缆组成,二个通道组成或门报警,二个通道组成与门发出停机信号,从逻辑上防止了误动作。

这两个通道中的一个如发生故障,可以把它切除转到单通道工作状态。

两个通道轴向位监视器都可以单独工作,也可以同时工作,共同监视汽轮发电机的运行情况,这样提高了汽轮机安全运行的可靠性,每个通道都有相应的继电器接点输出。

轴向位移的安装调整中情况如表1相对膨胀用来连续指示转子与机壳的轴向间隙,防止静摩擦,导致灾难性事故。

调整方法是:在确定好两探头之间的总间隙(包括靠背轮的厚度)这后,拉动拖板向机头方向(间隙4mm)和向发电机方向(间隙15mm)调整,以前置器的输出电压为基准。

由于相对膨胀由两只探头信号叠加而成的,且受到靠背轮的材质、光洁度影响,所以,相对膨胀的调整要向汽机方向、发电机方向来回调整多次,找出最佳安装位置。

间隙调整好后,可对显示仪表进行刻度校验。

热膨胀过程中,当被监测轴环移动超出第一个探头测量范围时,紧接着就进入第二个探头监测量程,由监测器内的微处理器选择从一个传感器线形范围转换到另一个传感器的线形范围。

安装调整如表2数字转速表\数字转速表连续监测汽轮机得转速,转速输入为每转60个脉冲,它是通过安装在转轴上的齿轮(有60个齿)、涡流探头和前置器得到的:f=nz/60其中,z=齿轮齿数(60个)转轴的转速在数字表的液晶显示屏幕上显示出来,而且有相应的——自流信号输出到DEH系统,,转速表系统设有独立的报警电路,报警的设定值预调到600rpm,当转轴速度超出设定值时,相应的报警继电器动作,常开接点闭合,接通后汽缸喷水,当转轴速度低于600rpm时,处于闭合状态的继电器接点打开,从而关闭后汽缸喷水,打开轴承顶轴油泵和回转设备喷油嘴。

1 传感器的安装与调试1.1轴承振动传感器探头的安装6个φ8 mm灵敏度为7.87 V/rnm 的涡流探头分别装于1号、2号、3号轴承处。

每个轴承处安装两只互成90°,垂直于轴承,探头与水平方向的夹角为45°,分别测量X、Y方向上的振动。

一般涡流传感器,涡流影响范围约为传感器线圈直径的三倍,因此传感器对应的测量宽度应为传感器直径的三倍,而且在传感器空间24mm范围内不应有其它金属物存在,否则会带来误差。

安装间隙电压应为传感器输出特性曲线确定的线形中点位而定,φ8 mm灵敏度为7.87 V/mm的探头,安装间隙电压为- 9.75 V或1.2 mm左右。

由于传感器线形电压范围大大超过测量范围,所以安装间隙允许有较大的偏差,只要保证测量范围在线形段内即可,但为了满足故障诊断和可靠性的需要,一般要求安装电压9.75土0.2 V。

1.2轴向位移、高低压差胀传感器的安装轴向位移测的是推力轴承相对汽缸的轴向位移,在机组运行过程中,使动静部件之间保持一定的轴向间隙,避免汽轮机内部转动部件和静止部件之间发生摩擦和碰撞。

两只轴向位移传感器探头安装在2号轴承处,分别装于甲乙两侧,探头朝向低压缸方向安装探头型号为7200型φ14 mm探头,灵敏度为3.937 V/mm,前置器供电电压为-24V。

大轴相对于汽缸的设计零点为止推轴承靠在工作瓦面为大轴零位。

在安装轴向位移和低压差胀传感器前,首先要把大轴推到零位,然后按要求安装。

轴向位移的量程范围为-2 mm一+ 2 mm,安装电压- 9.75土0.2 V 沾化电厂汽轮机膨胀相对死点在2号轴承处,高压缸转子膨胀在以2号轴承处为相对死点向前箱方向膨胀,低压缸转子膨胀在以2轴承处为相对死点向发电机方向膨胀。

高低压差胀探头为不带前置器φ25 mm涡流探头,灵敏度为0.8 V/ mm,因为高低压差胀都是朝着发电机方向安装,要使高低缸差胀测量范围均在线形范围之内,按照探头线性中点及量程范围- 2--10 mm定位。

汽机TSI系统的测量与调试摘要:本文介绍了TSI系统各类探头测量原理,以及安装、校验的方法。

关键词:TSI;探头;测量;调试汽机TSI(Turbine Supervisory Instrumentation))系统是用来测量汽机本体的位移、振动、转速信号,并将其转化为电信号进行监视的系统。

作为火力发电机组热控系统的重要组成部分,该系统既向DCS的数采系统提供汽机轴系的各种监视参数,又向保护系统提供跳闸动作信号,因此TSI系统对于机组的安全稳定运行起着至关重要的作用。

1.TSI系统的构成TSI系统主要构成为:旋转机械监视保护系统及其配套的现场测量探头。

均采用模块化设计,可在其框架内安装不同种类及数量的模件,完成各种测量,并通过柜内的继电器回路完成保护信号的输出。

汽机轴系上安装的探头主要分为以下几类:汽机各部分位移测量:转子的轴向位移、转子与汽缸的相对膨胀(包括高压胀差和低压账差)、汽缸的热膨胀(绝对膨胀)、偏心。

汽机轴状态测量:转子轴的振动(轴振)、轴承的振动(瓦振)、振动的相位角汽机转速测量:转速、零转速2.振动的测量与调试2.1 振动的测量原理对转子的振动,一般通过非接触的涡流传感器测量振动的位移量。

此时测量的振动位移是转子轴表面相对于涡流传感器探头间的位置变化,因此又称作相对振动测量。

有一个专用的测量路线实现电涡流位移测量:包括高频信号发生器和滤波电路等,这些电路均安装在前置器内(图1)。

从前置器输出的电压V是正比于传感器与测量表面间隙D的电压(图2),测量的信号有两部分组成:交流分量反映转子的振动情况,交流电压UDC,对应于振动间隙D1;直流分量反映转子中心线与探头间的平均距离,直流电压UAC,对应于平均间隙(或初始间隙)D0。

对于轴承座或缸体的振动,可以通过接触式的惯性速度传感器测量振动的变化速度,或者通过接触式的压电加速度传感器测量振动变化的加速度。

测量的振动变化速度和加速度都是相对于大地这一固定的参照系度量的,因此又称作绝对振动测量。

1 传感器的安装与调试1.1轴承振动传感器探头的安装6个φ8 mm灵敏度为7.87 V/rnm 的涡流探头分别装于1号、2号、3号轴承处。

每个轴承处安装两只互成90°,垂直于轴承,探头与水平方向的夹角为45°,分别测量X、Y方向上的振动。

一般涡流传感器,涡流影响范围约为传感器线圈直径的三倍,因此传感器对应的测量宽度应为传感器直径的三倍,而且在传感器空间24mm范围内不应有其它金属物存在,否则会带来误差。

安装间隙电压应为传感器输出特性曲线确定的线形中点位而定,φ8 mm灵敏度为7.87 V/mm的探头,安装间隙电压为- 9.75 V或1.2 mm左右。

由于传感器线形电压范围大大超过测量范围,所以安装间隙允许有较大的偏差,只要保证测量范围在线形段内即可,但为了满足故障诊断和可靠性的需要,一般要求安装电压9.75土0.2 V。

1.2轴向位移、高低压差胀传感器的安装轴向位移测的是推力轴承相对汽缸的轴向位移,在机组运行过程中,使动静部件之间保持一定的轴向间隙,避免汽轮机内部转动部件和静止部件之间发生摩擦和碰撞。

两只轴向位移传感器探头安装在2号轴承处,分别装于甲乙两侧,探头朝向低压缸方向安装探头型号为7200型φ14 mm探头,灵敏度为3.937 V/mm,前置器供电电压为-24V。

大轴相对于汽缸的设计零点为止推轴承靠在工作瓦面为大轴零位。

在安装轴向位移和低压差胀传感器前,首先要把大轴推到零位,然后按要求安装。

轴向位移的量程范围为-2 mm一+ 2 mm,安装电压- 9.75土0.2 V 沾化电厂汽轮机膨胀相对死点在2号轴承处,高压缸转子膨胀在以2号轴承处为相对死点向前箱方向膨胀,低压缸转子膨胀在以2轴承处为相对死点向发电机方向膨胀。

高低压差胀探头为不带前置器φ25 mm涡流探头,灵敏度为0.8 V/ mm,因为高低压差胀都是朝着发电机方向安装,要使高低缸差胀测量范围均在线形范围之内,按照探头线性中点及量程范围- 2--10 mm定位。

大型汽轮机TSI系统现场安装及调试摘要:随着科学技术的不断发展,电能需求的日益增加,汽轮机单机容量也不断增大,其安全监测系统(TSI)能否精确地监测及稳定的工作就显得更加关键。

本文笔者通过汽轮机静态调试、传感器安装及联动调试。

对汽轮机TSI系统简要地进行全面分析。

关键词:测试;安装通电设备安装就位后,应由调试专业技术人员进行通电前检查,主要检查经过长距离输送后有无机械损坏以及有无短路或断路现象,尤其是控制电路板的插座柱针是否短路或断路。

机柜通电前必须要检查,确认一切正常后才可以通电。

第一次通电前应把所有监视器板及电源板拨出,合上电源开关送电,检查两路220V AC±10%电压和指示灯是否正常,并作两路电源切换试验,确认无异常关断电源,方可进行下一步。

按照厂家提供的相应的“汽轮机安全监视装置图”图示位置和名称,插上模件工作电源板,观察各指示灯是否正常,用万用表测量各电源板的输出是否正常,如无异常,关断电源进行下一步。

按照厂家提供的相应的“汽轮机安全监视装置图”图示位置和名称把各监测板插入到相应位置,检查电源指示和各板件面板指示是否正常,确认无异常后,关断电源,准备静态调试。

静态调试各监测板和传感器的名称、用途及技术指标可参考厂家提供的相应的“汽轮机安全监视装置说明书”或随机资料。

静态调试用设备:专用动态试验台、静态位移试验台、盖振试验台、24VDC电源、万用表、信号发生器、百分表、千分表。

以上各设备中,专用动态试验台推荐设备型号:D78A-342000AS,可用于测量转速、零转速、超速、偏心、鉴相、轴振动。

静态位移试验台推荐设备型号:D78A-341000AS,可用于测量轴位移、胀差及涡流传感器的灵敏度。

盖振试验台推荐型号:DF9282,可用于测量瓦振及校验速度传感器。

转速、零转速及超速测试参考厂家提供的相应的安全监视装置图,将转速、零转速和超速传感器装于转速动态试验装置上,间隙约0.8~1.0mm,再把各传感器接线至对应的端子上,用频率计验证转速值,用万用表测试相应转速值的4~20mA和0~10V 的模拟输出及零转速、超速(三取二)继电器输出。

1000MW超超临界汽轮机TSI安装与调试摘要:汽轮机的安全监视装置(TSI)是汽轮发电机组安全高效运行的可靠保证,本文以实际案例阐述1000MW超超临界汽轮机TSI的构成和作用、安装与调试。

关键字:汽轮机;TS;安装调试;Epro;A6500-SR一、TSI系统概述汽轮机的安全监视装置(TSI)是保证汽轮发电机组安全高效运行的重要装置,连续的监测汽轮机的各项重要参数,包括转速、偏心、胀差、轴向位移、轴振、瓦振等,帮助运行人员判明汽轮机故障,并在这些故障引起严重损坏前跳闸汽轮机,保证机组安全。

并且可以在线诊断,帮助维护检修人员分析汽轮机可能的故障,帮助提出汽轮机预测维修方案,减少维修时间,提高汽轮机的可用率。

二、TSI系统硬件及软件介绍1.该1000MW超超临界汽轮机的TSI系统硬件(1)Epro传感器和前置器Epro传感器,包含电涡流传感器,电动式传感器、磁阻式传感器等等。

前置器与电涡流传感器配套使用,其包含专用的高频振荡器、跟随器、放大器、检波器和滤波器,TSI机柜为其提供24VDC供电电源,输出直流电压为间隙电压,反映转子到探头的距离远近。

(2)A6500-SR系统框架及其模块该1000MW超超临界汽轮机的安全监视装置配套的TSI主要由美国EMERSON 公司的CSI6500 ATG监视系统组成,如图1所示。

图1主机TSI机柜图通用型监测模块A6500-UM,与其它CSI-A6500-ATG监测模块配合使用时,可形成一个完整的API-670机械保护监测系统,用于监测偏心、胀差、轴向位移、轴振、瓦振、零转速、键相等等。

通讯模块A6500-CC,能够读取CSIA6500-ATG所有模块的参数,并通过ModBus-TCP/IP或ModBus-RTU(串行)将其输出,可以组态成冗余通讯模式。

热膨胀监视仪表DF9032,用于监测汽缸的热膨胀,即绝对膨胀。

CSI 6300 SIS 数字超速保护系统包含3个保护监测器和1个背板和机架。

600MW机组TSI系统探头测量技术原理及安装方法作者:罗颖来源:《中国新技术新产品》2017年第18期摘要:汽轮机TSI系统即汽轮机安全监测系统,作为现代化电厂汽轮机保护的重要监测工具,通过连续监测汽轮机本体重要参数。

本文详细介绍了bently3500系列的TSI系统探头的测量原理、安装方法以及常规检查方法。

关键词:TSI;探头;测量技术原理;安装方法中图分类号:TP273 文献标识码:A0.前言我厂DCS由爱默生公司提供的OVATION分散控制系统。

主机采用bently3500系列的TSI 系统,TSI即汽轮机安全监测系统,作为现代化电厂汽轮机保护的重要监测工具,通过连续监测汽轮机本体重要参数,例如:轴向位移、大轴振动、轴承振动、热膨胀等,实时为运行人员提供机组信息,指导操作;并在机组发生严重故障时输出停机信号送至ETS系统迅速遮断汽轮机,避免造成更大的事故,但其本身并不提供任何保护,只起到监测作用。

1.系统组成TSI系统由传感器(探头),延长电缆,前置器,电源/信号电缆,I/O卡件,3500框架等组成。

1.1 测量回路TSI监视参数典型测量回路如图1所示。

使用延长电缆时,3500系统有5m和9m两种规格,相应构成了5m和9m系统。

使用5m 延长电缆,必须使用对应5m系统的前置器,使用9m延长电缆,必须使用对应9m系统的前置器。

1.2 3500 TSI系统框架结构3500 TSI系统包括A、B两个框架。

每个框架可以测量不同的参数,由于3500系列框架安装比较灵活,随意性较大,如何安装完全根据习惯和需要进行。

A框架由两块半高3500/15模件(电源转换模件)、一块3500/20模件(框架接口模件)、7块3500/42模件(振动模件)、3块3500/53模件(转速模件),2块3500/32模件(继电器模件)、1块半高3500/25模件(键相模件)、1块3500/92模件(通信模件)组成。

3500/15和3500/20模件是3500系列TSI装置的框架标准配置模件,其他模件可根据需要进行组态使用。

TSI 调试手册编制:目录1.概述2.TSI主要原理及功能3.TSI测点布置介绍4.BN3500系统调试和现场传感器安装指导5.EPRO系统调试和现场传感器安装指导1.概述本《TSI调试手册》是编者根据自己本人多年的TSI调试经验及总结其他同仁的一些TSI调试方法汇总而来的一本指导性调试手册,侧重点主要在于现场TSI 探头的安装及组态调试。

希望通过这部手册,使我们的现场TSI服务人员即使在不熟悉TSI的调试方法的情况下,按照此手册操作也能顺利完成TSI的调试工作。

2.TSI主要原理及功能TSI系统主要由传感器及智能板件组成。

首先应该知道传感器是将机械振动量、位移、转速转换为电量的机电转换装置。

根据传感器的性能和测试对象的要求,利用电涡流传感器,对汽轮机的转速、偏心、轴位移、轴振动、胀差进行测量,利用速度传感器对盖振进行测量,利用线性可变差动变压器(LVDT)对热膨胀进行测量。

2.1 电涡流传感器电涡流传感器是通过传感器端部线圈与被测物体(导电体)间的间隙变化来测物体的振动和静位移的。

在传感器的端部有一线圈,线圈通以频率较高(一般为1MHZ~2MHZ)的交变电压(见图1-1),当线圈平面靠近某一导体面时,由于线圈磁通链穿过导体,使导体的表面层感应出一涡流ie,而ie所形成的磁通链又穿过原线圈,这样原线圈与涡流“线圈”形成了有一定耦合的互感、耦合系数的大小又与二者之间的距离及导体的材料有关,当材料给定时,耦合系数K与距离d有关,K=K(d),距离d增加,耦合减弱,K值减小,使等效电感增加,因此,测定等效电感的变化,也就间接测定d的变化。

由于,探头输出电压是一调幅信号,需检波,才能得到间隙随时间变化的电压波形,而且,传感器还需高频振荡源,因此,涡流传感器还需加一测量线路(前置器):如框图1-2所示,从前置器输出的电压Vd是正比于间隙d的电压,它可分两部分:一为直流电压Vde,对应于平均间隙(或初始间隙),一为交流电压Vac其工作原理是利用电磁感应中的互感现象,实质上就是一个变压器,如图1-4所示。

汽轮机安全监视装置(TSI)介绍一.TSI及我厂TSI系统综述为了连续监测汽轮机运行时轴系的各种参数,保证汽轮机组安全、经济、可靠地运行。

设置了由美国本特利(Bently)公司生产的汽轮机安全监视装置TSI(Turbine Supervisory Instrumentation)。

该系统能连续地监测汽轮机轴系的重要参数,例如:可对转速、超速保护、偏心、轴振、盖振、轴位移、胀差、热,膨胀等参数进行监测,帮助运行人员判明机器故障,使机器能在不正常工作引起的严重损坏前遮断汽轮机组,保护机组安全。

我厂的汽轮机监视装置它包括大机和小机的安全监视装置。

配置在一个控制柜内。

其监视参数有转速、轴向位移、胀差、轴承盖振动、轴偏心和汽缸绝对膨胀等。

本套装置分进口和国产两部分。

进口部分包括美国本特利公司生产的3300监视系统和3300/53超速保护装置。

国产部分由危急遮断转速表组成。

小机各监视器原理与大机相同,只是监视器监测范围不同。

进口部分,本部分由两个12位机箱(即A机箱和B机箱),两个10 位机箱(即C机箱和D机箱)以及相应的监测器、传感器、前置器和延伸电缆组成。

大机TSI用以监视汽轮机的转速、位移、胀差、盖振、轴振动、汽缸膨胀和偏心,在汽机的位移、转速、轴震动越限发出停机信号,通过ETS去遮断汽轮机。

小机TSI用以监视给水泵汽轮机的转速、位移、轴振和偏心(其中给水泵的轴振动为XY方向)。

在给水泵汽轮机的位移和1、2号轴振越限时发出停机信号,去遮断汽轮机。

国产部分,本部分由危急遮断转速表和相应的传感器组成,危急遮断转速表出了监测汽机的转速外,还能检测汽机危机遮断器的撞击子是否击出并给予指示。

二.系统技术说明1.大机TSI工作电源为220伏AC、50Hz配套传感器如下:BN3300监视保护系统和3300/53超速保护装置均采用本特利公司生产的系列涡流传感器和速度传感器;转速和偏心、鉴相测量用8mm涡流传感器;轴向位移测量用14mm涡流传感器;胀差测量用25mm(高压缸胀差)和50mm涡流传感器。

1 传感器的安装与调试1.1轴承振动传感器探头的安装6个φ8 mm灵敏度为7.87 V/rnm 的涡流探头分别装于1号、2号、3号轴承处。

每个轴承处安装两只互成90°,垂直于轴承,探头与水平方向的夹角为45°,分别测量X、Y方向上的振动。

一般涡流传感器,涡流影响围约为传感器线圈直径的三倍,因此传感器对应的测量宽度应为传感器直径的三倍,而且在传感器空间24mm围不应有其它金属物存在,否则会带来误差。

安装间隙电压应为传感器输出特性曲线确定的线形中点位而定,φ8 mm灵敏度为7.87 V/mm的探头,安装间隙电压为- 9.75 V或1.2 mm左右。

由于传感器线形电压围大大超过测量围,所以安装间隙允许有较大的偏差,只要保证测量围在线形段即可,但为了满足故障诊断和可靠性的需要,一般要求安装电压9.75土0.2 V。

1.2轴向位移、高低压差胀传感器的安装轴向位移测的是推力轴承相对汽缸的轴向位移,在机组运行过程中,使动静部件之间保持一定的轴向间隙,避免汽轮机部转动部件和静止部件之间发生摩擦和碰撞。

两只轴向位移传感器探头安装在2号轴承处,分别装于甲乙两侧,探头朝向低压缸方向安装探头型号为7200型φ14 mm探头,灵敏度为3.937 V/mm,前置器供电电压为-24V。

大轴相对于汽缸的设计零点为止推轴承靠在工作瓦面为大轴零位。

在安装轴向位移和低压差胀传感器前,首先要把大轴推到零位,然后按要求安装。

轴向位移的量程围为-2 mm一+ 2 mm,安装电压- 9.75土0.2 V 沾化电厂汽轮机膨胀相对死点在2号轴承处,高压缸转子膨胀在以2号轴承处为相对死点向前箱方向膨胀,低压缸转子膨胀在以2轴承处为相对死点向发电机方向膨胀。

高低压差胀探头为不带前置器φ25 mm涡流探头,灵敏度为0.8 V/ mm,因为高低压差胀都是朝着发电机方向安装,要使高低缸差胀测量围均在线形围之,按照探头线性中点及量程围- 2--10 mm定位。

TSI装臵探头安装办法及工作原理1 传感器的安装与调试1.1轴承振动传感器探头的安装6个φ8 mm灵敏度为7.87 V/rnm 的涡流探头分别装于1号、2号、3号轴承处。

每个轴承处安装两只互成90° ,垂直于轴承,探头与水平方向的夹角为45°,分别测量X、Y方向上的振动。

一般涡流传感器,涡流影响范围约为传感器线圈直径的三倍,因此传感器对应的测量宽度应为传感器直径的三倍,而且在传感器空间24mm范围内不应有其它金属物存在,否则会带来误差。

安装间隙电压应为传感器输出特性曲线确定的线形中点位而定,φ8 mm灵敏度为7.87 V/mm的探头,安装间隙电压为- 9.75 V或1.2 mm左右。

由于传感器线形电压范围大大超过测量范围,所以安装间隙允许有较大的偏差,只要保证测量范围在线形段内即可,但为了满足故障诊断和可靠性的需要,一般要求安装电压9.75土0.2 V。

1.2轴向位移、高低压差胀传感器的安装轴向位移测的是推力轴承相对汽缸的轴向位移,在机组运行过程中,使动静部件之间保持一定的轴向间隙,避免汽轮机内部转动部件和静止部件之间发生摩擦和碰撞。

两只轴向位移传感器探头安装在2号轴承处,分别装于甲乙两侧,探头朝向低压缸方向安装探头型号为7200型φ14 mm探头,灵敏度为3.937 V/mm,前臵器供电电压为-24V。

大轴相对于汽缸的设计零点为止推轴承靠在工作瓦面为大轴零位。

在安装轴向位移和低压差胀传感器前,首先要把大轴推到零位,然后按要求安装。

轴向位移的量程范围为-2 mm一+ 2 mm,安装电压- 9.75土0.2 V 沾化电厂汽轮机膨胀相对死点在2号轴承处,高压缸转子膨胀在以2号轴承处为相对死点向前箱方向膨胀,低压缸转子膨胀在以2轴承处为相对死点向发电机方向膨胀。

高低压差胀探头为不带前臵器φ25 mm涡流探头,灵敏度为0.8 V/ mm,因为高低压差胀都是朝着发电机方向安装,要使高低缸差胀测量范围均在线形范围之内,按照探头线性中点及量程范围- 2--10 mm定位。

探头零位的安装电压可按下式计算:高压差胀探头零位安装电压:探头线性中点电压(-6.95 V)-探头灵敏度(0.8 V/mm)*4低压差胀探头零位安装电压:探头线性中点电压(-6.95 V) +探头灵敏度(0.8 V/mm)*4所以,高压差胀探头零位安装电压为-11.10 V;低压差胀探头零位安装电压为-3.8V。

1.3大轴偏心传感器的安装偏心度的测量是监视大轴的弯曲程度。

直接偏心指瞬时偏心值,峰一峰值偏心表示的是轴弯曲正方向的极值与负方向的极值之差。

偏心的测量是通过偏心探头和键向探头共同完成的,均为φ8 m灵敏度为7.874 V/mm的涡流探头,键相器探头监测轴上一个凹槽,当轴每转一周,在探头上产生一个脉冲电压,提供计算偏心峰一峰值的频率。

探头的安装间隙电压都为一10 V,注意键相探头的安装,不要正对着槽位安装。

键相器也为振动提供相位信号,以便对振动进行分析研究。

1.4转速探头的安装汽轮机转速探头也为φ8 mm灵敏度为7.874 V/mm的涡流探头,监测的是大轴上有60个齿的齿轮,通过把监测到的脉冲电压序列,转换成频率的信号,计算出汽机转速口探头安装距离一般为距齿端 1.1 mm,安装时用塞尺测量比较方便。

2系统简述随着机组容量的增大,汽轮机安全监视与保护,已成为汽轮机的重要组成部分;同时,对汽轮机的各种安全装臵的动作的准确性和可靠性提出了更高的要求。

汽轮机的安全检测系统是对汽机的转速、轴承振动、轴向位移、高低压缸差胀、盖振、偏心、绝对膨胀进行时实监测,并当某一参数越限时, 监测系统及时的发出报警或跳机信号,保护汽轮机设备运行安全。

滕州电厂汽轮机安全监测系统使用了本特利3500型监测系统,其方便的软件组态形式和可靠硬件质量,将为电厂的安全运行提供了有力保障。

3系统结构3.1仪表框架部分仪表框架部分包括:电源输入模块1个,框架接口模块模块1个,两通道键相监测模块1个,四通道电涡流位移传感器或速度加速度传感器监测模块4个、四通道差胀或轴向位移监测模块2个, 两通道的转速监测模块1个。

四通道的继电器模块2个。

3.2现场传感器部分传感器部分主要有:各种涡流监测探头和速度式探头、延长电缆和前臵器及信号线。

3.3计算机及软件3500软件包包括:框架配臵软件;数据采集/服务器软件;操作员显示软件。

各种监测模块的内部设臵,可以通过连接装有框架组态软件的计算机的RS232接口和框架接口模块的组态专用接口,在计算机上设臵好各模块的参数,下装到各模块,及完成对各监测器的量程、报警点、探头类型和继电器输出的设臵。

沾化电厂没有定购操作员显示软件,所以各种测量数值通过模块4-20mA输出到DCS系统实现数据显示。

3.4电涡流传感器和速度式传感器的监测原理电涡流传感器是根据涡流效应原理工作的,涡流传感器的线圈L与一个电容C 并联,构成一个并联谐振电路。

由前臵器内的晶体振荡器供给稳定的高频电流来激励,在线圈周围产生高频交变磁场俑,当被测主轴靠近此交流磁场φ用范围时,在被测主轴表面产生电涡流,而此电涡流又产生一个新交变磁场来阻碍主磁场的变化,这一过程将消耗能量,因而使线圈的Q值发生变化。

在被测主轴与传感器之间的间隙d改变时,传感器线圈的Q值也随之变化。

在电路中线圈Q值与线圈是电感量之间的关系为:Q=XL/R式中L- - - -是线圈电感量;R - - -电路中的祸合电阻。

上式说明,线圈的电感量随Q值变化而变化, 亦即随间隙d的变化而变化。

而线圈电感量的变化,使线圈的输出电压U发生变化。

这样涡流传感器便将间隙d的变化转变成电压的变化。

信号经前臵器放大以后为0- 24VDC信号进仪表框架。

速度传感器的原理如下:压电式速度传感器安装在轴承壳上或机壳上,机械振动会产生一个压力或张力作用在晶体上,而晶体的作用相当一个弹簧,它会依次反抗压力或张力,这样,晶体就会产生移动的电荷,该电荷由积分电子线路进行调节。

监测器提供电源,同时从传感器上取得信号。

4本特利3500仪表的内部组态设臵4.1电源模块组态350监测系可接受三种类型电源:交流电源, 高压直流电源和低压直流电源。

还可设臵单电源和双电源运行模式。

根据现场安装情况,选择单电源模式和高压交流电源。

在电源模块组态里还可设臵连接密码和组态密码。

最好不要设臵,以免时间长了忘记密码。

其它设臵取默认的即可。

4.2振动模块的组态3500/42卡件可根据要求组态成轴振、瓦振、偏心、轴向位移、速度、加速度模块。

3500/42卡件分四通道,1和2通道、3和4通道成对组态,可以先完成1通道,再复制到2和3、4通道,减少组态工作量。

径向振动组态可选择有键相或无键相信号。

当选择了有键相信号时,可选择lX( 1倍频)幅值, IX 的相位滞后角;2X(2倍频)幅值;2X的相位滞后角;非1X幅值; Smax(单峰最大值)幅值。

这些都是为机组事故分析时提供依据的;还可选择钳位值,即通道或传感器故障后,通道电压被钳制在设定的值上,默认值为零;记录仪的输出为振动通频幅值,输出设臵为4-20 mA;继电器的延时可采用默认设臵,即报警值延时3秒,危险值延时1秒;径向振动传感器的类型可选择为φ8 mm的涡流传感器;报警和危险继电器模式都选择为闭锁;探头安装方向为朝向探头,没有安全栅,报警倍增为1。

4.3轴向位移和差胀的组态轴向位移和差胀使用3500/45卡件编程。

3500/45卡件可完成轴向位移、差胀,斜面式差胀和补偿式差胀功能。

滕州电厂3500/45卡件, 1、2通道为轴向位移,3通道为高压差胀,4通道为低压差胀。

轴向位移组态量程为- 2 mm- + 2 mm,探头零位安装间隙电压- 9.75 V,传感器选择为7200 型φ14 mm,两个通道均设臵为远离为正。

高、低压差胀量程组态为- 2 mm- + 10 mm-,根据安装要求选择好零位电压。

高压差胀设臵为朝向为正,低压差胀设臵为远离为正。

当探头安装完毕后,在DCS 显示画面上看到不准确后,可打开零位调节画面, 调节零位安装电压,但可调范围受到量程和通道 OK范围的限制。

4.4转速通道的组态转速通道选用3500/50卡件,为双通道卡件。

转速量程设臵为0-5000转/分,门槛电压设为自动,滞回电压为1VDC,信号极性为凹槽,每转的事件数60,即每转60个脉冲电压。

同样可以设臵记录仪的输出和报警继电器的输出。

转速通道的组态主要注意:门槛电压值设为自动,此值是大多数输入信号的正峰值和负峰值的中间值,随输入信号的变化而变化。

自动门槛值需要的最小信号的幅值为1V峰峰值,最小频率为0.0167HZ。

如果门槛值设为手动,该值可在+ 9.9至- 23.6之间进行调整,手动门槛值需要最小信号的幅值为500 mV峰峰值。

4.5通道报警和继电器的输出的组态每个通道提供两个值的报警点,可设臵高于某一值报警或低于某一值报警,也可根据需要,设臵报警有效或无效,对每个模拟量的通道进行报警点设臵完成之后,就可以组态继电器的输出通道了口继电器输出采用3500/32卡件4通道的继电器模块。

每个继电器的输出都可以利用与(AND)或 (OR)运算器编程。

每个继电器的报警驱动逻辑, 都可以用来自框架中任何监测器通道的报警输入。

例如:继电器1通道为振动大报警,可组态为6个振动报警或运算以后,从继电器1通道输出。

这样,既节约了通道也减少了电厂热工人员的维护工作量,这是以前的3300系统做不到的。

每个继电器可设臵为常开或常闭。

所有的组态都必须在软件下装后才起作用。

5本特利3500系统与3300系统的区别5.1组态方式的不同330系统卡件是以电子线路集成为基础的单独系统,组态方式通过设臵线路上的短接块,使卡件实现不同功能。

这样每次改变卡件设臵时,须拔插卡件,易损坏电子线路。

3500系统卡件是以总线方式构成的网络结构,通过计算机RS232接口以软件的方式实现对卡件功能的设臵。

即方便快捷, 又不会损坏卡件。

5.2数据显示方式的不同3300系统实时数据是通过卡件前面板的棒状液晶显示屏显示。

棒状显示数据精确度较低,而且量程和刻度改变不方便。

3500系统在监测框架上没显示屏,所以在操作员计算机上安装操作员显示软件,通过显示软件可显示机组图、棒状图、当前值、选定的事件段显示趋势图、报警事件序列、系统事列表、计算机日志。

显示软件强大的监视功能为运行员更好了解机组的运行状态提供了保证。

数据显示也可通过监测框架4-20 mA输出到DCS 系统实现数据监视,沾化电厂即用此方式。

5.3通讯方式的不同3300系统通过本特利公司的通讯处理器或3300串行接口实现与程序控制器和分散控制系统的通讯,这种通讯方式一般不采用,在现场通常用硬接线的方式实现与其它系统的通讯。