灼热丝试验报告

- 格式:docx

- 大小:16.26 KB

- 文档页数:1

灼热丝试验:

1.灼热丝试验概述

热塑性塑料的燃烧行为不仅仅是一种材料的特性,它还依赖于材料的形状和壁厚。

组件在非正常的条件下或者过载的条件下,它的温度会升高,然后在附近区域被点燃。

灼热丝测试模仿了这种由热或点燃所产生的作用(例如过载电阻器的生热),来评价火灾的危害。

灼热丝测试的温度为550, 650, 750, 850, 960 °C,具体的温度由相关规范来决定:如果满足了下列条件之一就认为材料样品能够经受灼热丝测试:材料无火焰和材料无火星。

样品的火焰或者火星在移开灼热丝30秒后熄灭,而且铺在下面的棉花或者纸张没有被点燃或者烧焦.

※灼热丝试验是 IEC6 0695-2-10 :2000 ~ IEC6 0695-2-13 :2000 《灼热丝 / 热线,基本试验方法,灼热丝试验装置和通用试验程序》和 UL 746A 、 IEC829 DIN695 、 VDE0471 等标准规定使用无火焰起燃源程序仿真实验项目。

灼热丝试验仪将规定材质(4 Ni80/Cr20) 和形状的电热丝用大电流加热至试验温度 (550℃~

960 ℃ )1min 后,以规定压力 (1.0N) 垂直灼烫试品 30s ,视试品和铺垫物是否起燃或持燃时间来测定电工电子设备成品的着火危险性;测定固体绝缘材料及其它固体可燃材料的起燃性、起燃温度 (GWIT) 、可燃性和可燃性指数 (GWFI) 。

灼热丝试验仪适用于照明设备、低压电器、家用电器、机床电器、电机、电动工具、电子仪器、电工仪表、信息技术设备、电气事务设备、电气连接件和辅件等电工电子产品及其组件部件的研究、生产和质检部门,也适用于绝缘材料、工程塑料或其它固体可燃材料行业。

页次版别编制审核批准 灼热丝实验作业指导书 ℃下增加一个下档,960℃上增加二个上档。

4.6 温度达到规定值后按“试验启动”键,样品小车(26)在驱动车(28)驱使下右移到位开始试验,施加时间到后座自动断电。

试验中观察样品燃烧情况,及时操作Ti 、Te 键(8)(9) 4.7 记录数据后按“试验停止”,各元件复位,开风机抽风排除烟气4.8 试验中要中断可按“试验停止”键(6),加温中断可按“加温停止”键(19);4.5 灼热丝升温:接通温控箱电源(16)将温控仪整定温度到需要值 并将加温设定旋钮(23)调到 需要值 按键(18),灼热丝开始升温,当温控器开始温度补偿时,升温指示灯和保温指示灯交替显示保温指示灯亮时,调旋钮(21)用低于而接近升温时的电流值保温(注:温度设定(23):考虑到电源电压波动环境温度高低,加温时,可根据实际情况设定。

如:650℃档,若升温升不上去,可设定到750℃档,若升的过快可设定到550℃档,我们在550 4.4 7mm 限位调节:按“右行”键(5),使灼热丝与样品刚好接触调整限位机构(27)使三个时间继电器开 始计时 按“左行”键(4)返回左面 置开关(7)于投入位置按试验起动键 驱动车(28)带小车(26)向右走至小车碰到灼热丝后即停止 但驱动车(28) 继续右移一段路程后停止 检查小车(26)与大车(28)之间时候是7mm ,如果多或少可调,使之满足要求(7mm 用户可自做一块规来测量)按停止键,使小车回复到左面; 850-30S ,两个温度点每次均要试验3.2 如客户有特殊要求,则以客户要求为准4.操作内容说明:4.1 将电源插头线(33)与AC220V 电源相连接通电源(1),请配电稳压电源;4.2 置开关(7)在调试位置,夹好样品;4.3 设置时间Ta 、Ti 、TeGB/T5169.11-2006《电工电子产品着火危险试验 第11部分:灼热丝/热丝基本试验方法 成品 的灼热丝可燃性试验方法》 GB/T5169.10-2006《电工电子产品着火危险试验 第10部分: 灼热丝/热丝基本试验方法 灼热丝装置和通用实验方法》4.测试要求:根据3.标准,结合产品实际应用领域,规范我司产品测试要求如下:温度:750℃;电流:85±10A 或850℃/100±10A ;加热灼热时间30s ;熄灭时间:750℃-2Ss 、1 of 2A/31.目的:为确保公司质量符合规定之要求,满足客户对产品质量的安全感2.范围:公司所生产的成品3.参考标准:页次版别编制审核批准 6.注意事项6.1试验样品的固定不应由于支撑或紧固而明显散热,样品与灼热丝顶部的接触面保持垂直;6.2试验时应关闭排气扇,保证无明显空气流通;6.3试验样品的安装离燃烧箱各表面至少100mm ,每次试验后,应将含有试验样品分解物的空 气排出,并将灼热丝、试验箱内清理干净。

电工电子产品着火危险试验第13部分:灼热丝/热丝基本试验方法材料的灼热丝起燃温度(GWIT)试验方法1 范围本文件详细规定了在固体电气绝缘材料或其他固体材料试样上进行起燃性试验的灼热丝试验方法,目的是测定灼热丝起燃温度(GWIT)。

GWIT是比最大测试值高出25℃1)(或30℃)的温度,是在标准化程序中确定的温度,在此过程中,测试材料不会起燃,或持续燃烧不超过5s,试样不会完全烧尽。

本试验方法是在一系列标准试样上进行的材料试验。

其获得的数据联同由IEC 60695-2-12材料灼热丝可燃性指数(GWFI)试验方法获得的数据一起,按照IEC 60695-1-30[4]预选程序,评定材料是否满足IEC 60695-2-11的要求。

注:作为进行着火危险评定的结果,一系列适当的可燃性和起燃性预选试验可减少成品试验的数量。

本文件旨在供产品委员会根据IEC指南104和ISO/IEC指南51中规定的原则编写标准时使用。

产品委员会的任务之一就是在编写本领域的标准时,凡适用之处都要使用本系列标准。

除非有关标准特别提及或列出,否则本文件的要求、试验方法或试验条件将不适用。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

IEC 60695-2-10 着火危险试验第2-10部分:灼热丝/热丝基本试验方法灼热丝装置和通用试验方法(Fire hazard testing—Part 2-10: Glowing/hot-wire based test methods—Glow-wire apparatus and common test procedure)注:G B/T 5169.10—2017 电工电子产品着火危险试验第10部分:灼热丝/热丝基本试验方法灼热丝装置和通用试验方法(IEC 60695-2-10:2013,IDT)IEC 60695-2-12 着火危险试验第2-12部分:灼热丝/热丝基本试验方法材料的灼热丝可燃性指数(GWFI)试验方法(Fire hazard testing—Part 2-12:Glowing/hot-wire based test methods—Glow-wire flammability index (GWFI) test method for materials)注:G B/T 5169.12—20XX 电工电子产品着火危险试验第12部分:灼热丝/热丝基本试验方法材料的灼热丝可燃性指数(GWFI)试验方法(IEC 60695-2-12:2021,IDT)IEC 60695-4:2021 着火危险试验第4部分:电工产品着火危险术语(Fire hazard testing—Part 4: Terminology concerning fire tests for electrotechnical products)注:G B/T 5169.1—2015 电工电子产品着火危险试验第1部分:着火试验术语(IEC 60695-4:2012,IDT)GB/T 2918-2018塑料试样状态调节和试验的标准环境(ISO 291:2008,MOD)1) IEC原文单位是K,此处统一为℃。

750度灼热丝测试标准(一)750度灼热丝测试标准简介•750度灼热丝测试是一项常用的材料耐热性能测试方法。

•通过将材料置于高温下,观察其是否能够承受750度灼热丝的接触,以判断其耐受高温的能力。

测试原理•750度灼热丝测试基于材料的热传导性能。

•在测试过程中,将材料与热源接触,观察材料表面是否发生熔融、变形、裂纹等情况。

•根据材料是否能够经受住750度灼热丝的测试结果,评估材料的耐高温性能。

测试步骤1.准备测试样品,尺寸一般为正方形或圆形,需要保证样品能够完全覆盖750度灼热丝的表面。

2.制备测试设备,包括750度灼热丝、加热源以及温度控制装置。

3.将样品固定在测试台上,确保样品与灼热丝的接触平整、均匀。

4.打开加热源,控制温度升至750度。

5.将灼热丝置于样品表面,保持接触一定时间,一般为几秒至几十秒。

6.观察样品表面是否产生熔融、变形、裂纹等破坏情况。

7.根据观察结果,评估材料的高温耐受能力。

结果评估•根据材料在750度灼热丝测试中的表现,可以将其分为以下几个等级:–优秀:未见明显破坏或变形。

–良好:出现轻微变形或裂纹,但不影响功能。

–及格:出现明显破坏或变形,但功能仍可保持。

–不合格:严重破坏或变形,无法使用。

应用领域•750度灼热丝测试广泛应用于各个行业的耐热材料研究和制造过程中。

•例如,汽车制造、航空航天、电力设备等行业常常需要使用能够承受高温环境的材料。

注意事项•在进行750度灼热丝测试时,注意安全,避免烫伤或火灾等事故的发生。

•根据材料的特性和需求,可以根据实际情况调整测试温度和时间。

•测试结果仅供参考,实际使用中还需综合考虑其他因素。

通过以上介绍,我们了解了750度灼热丝测试标准的原理、步骤和评估方法,以及其在各个领域的应用。

这一测试方法的广泛应用有助于提升材料的耐高温性能,保证产品在高温环境下的稳定性和安全性。

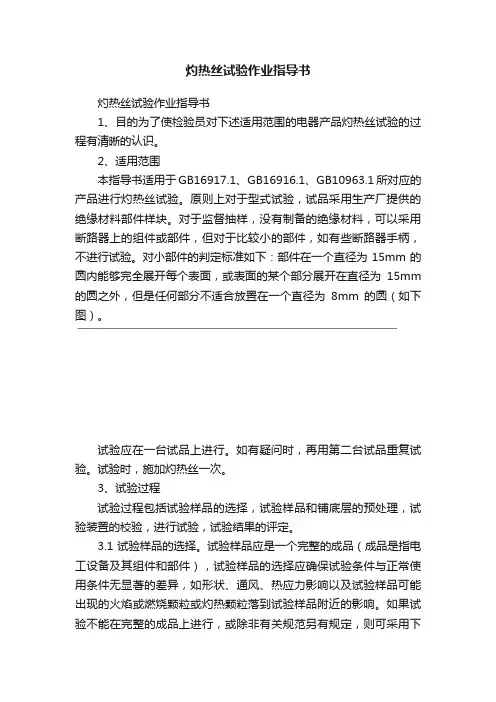

灼热丝试验作业指导书灼热丝试验作业指导书1、目的为了使检验员对下述适用范围的电器产品灼热丝试验的过程有清晰的认识。

2、适用范围本指导书适用于GB16917.1、GB16916.1、GB10963.1所对应的产品进行灼热丝试验。

原则上对于型式试验,试品采用生产厂提供的绝缘材料部件样块。

对于监督抽样,没有制备的绝缘材料,可以采用断路器上的组件或部件,但对于比较小的部件,如有些断路器手柄,不进行试验。

对小部件的判定标准如下:部件在一个直径为15mm的圆内能够完全展开每个表面,或表面的某个部分展开在直径为15mm 的圆之外,但是任何部分不适合放置在一个直径为8mm的圆(如下图)。

试验应在一台试品上进行。

如有疑问时,再用第二台试品重复试验。

试验时,施加灼热丝一次。

3、试验过程试验过程包括试验样品的选择,试验样品和铺底层的预处理,试验装置的校验,进行试验,试验结果的评定。

3.1试验样品的选择。

试验样品应是一个完整的成品(成品是指电工设备及其组件和部件),试验样品的选择应确保试验条件与正常使用条件无显著的差异,如形状、通风、热应力影响以及试验样品可能出现的火焰或燃烧颗粒或灼热颗粒落到试验样品附近的影响。

如果试验不能在完整的成品上进行,或除非有关规范另有规定,则可采用下列方法之一:a)在需要检验的部件中切下一块b)在完整的成品上开一小孔使其与灼热丝接触c)在完整的成品中取出需要检验的部件,进行单独试验。

在切取样品部件时,注意切取的方法,采用钢锯或类似工具,使得形状尽量规则,不要用钳子等工具扯拽。

对陶瓷绝缘材料不进行灼热丝试验。

如果几个绝缘部件由同一种材料制成,则仅对一个这样的部件按相应的灼热丝试验温度进行试验。

3.2试验样品和铺底层的预处理。

试验样品和使用的铺底层木板和包装绢纸在温度15℃~35℃、相对湿度45%~75%的大气环境中放置24h。

若用温湿度表测得试验室环境条件满足,可以放置在试验室。

温度或湿度与要求温湿度相差不大,可以用空调来调节。

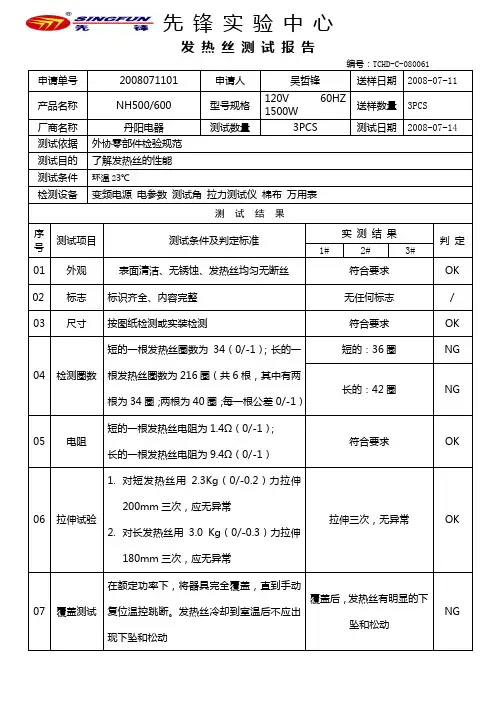

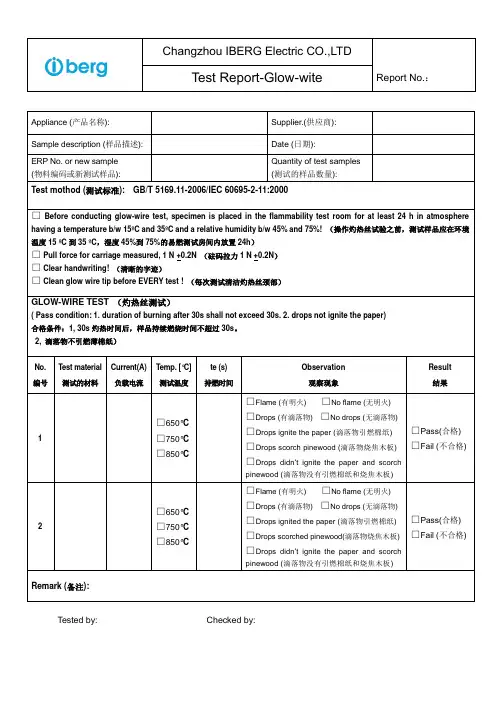

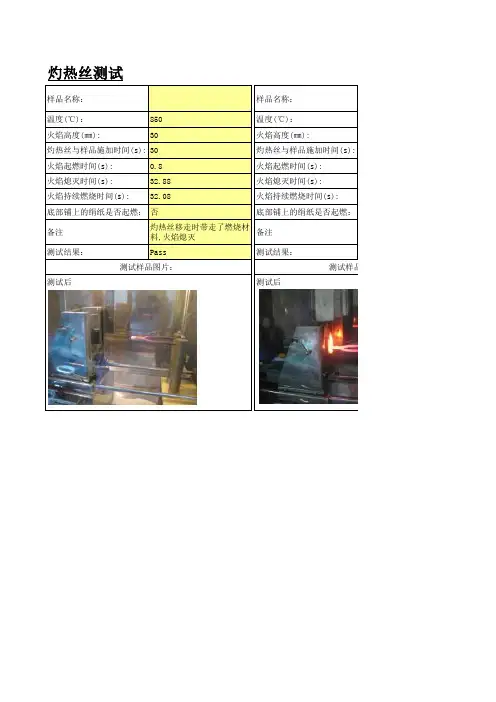

灼热丝测试

样品名称:样品名称:

温度(℃):850温度(℃):

火焰高度(㎜):30火焰高度(㎜):

灼热丝与样品施加时间(s):30灼热丝与样品施加时间(s):火焰起燃时间(s):0.8火焰起燃时间(s):

火焰熄灭时间(s):32.88火焰熄灭时间(s):

火焰持续燃烧时间(s):32.08火焰持续燃烧时间(s):

底部铺上的绢纸是否起燃:否底部铺上的绢纸是否起燃:

备注灼热丝移走时带走了燃烧材

料,火焰熄灭

备注

测试结果:Pass测试结果:

测试样品图片:测试样品图测试后测试后

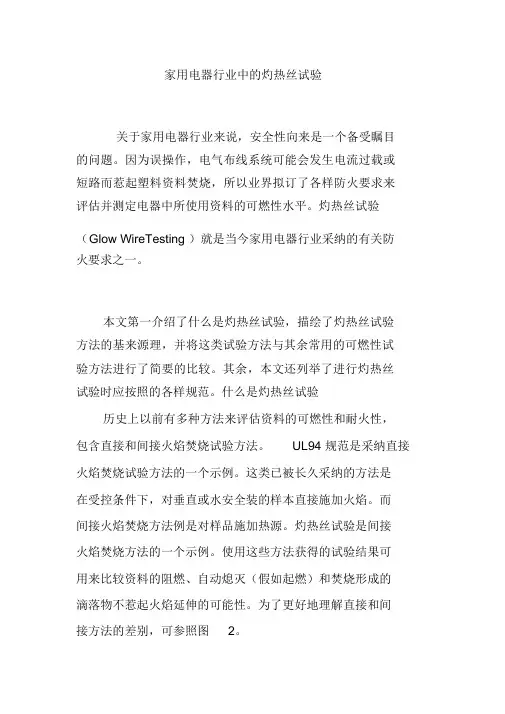

样品名称:

850温度(℃):850 20火焰高度(㎜):25

30灼热丝与样品施加时间(s):30 0.9火焰起燃时间(s): 1.79 32.66火焰熄灭时间(s):32.03 31.76火焰持续燃烧时间(s):30.24否底部铺上的绢纸是否起燃:否

灼热丝移走时带走了燃烧材料,火焰熄灭备注

灼热丝移走时带走了燃烧材

料,火焰熄灭

Pass测试结果:Pass

样品图片:测试样品图片:

测试后。

家用电器行业中的灼热丝试验关于家用电器行业来说,安全性向来是一个备受瞩目的问题。

因为误操作,电气布线系统可能会发生电流过载或短路而惹起塑料资料焚烧,所以业界拟订了各样防火要求来评估并测定电器中所使用资料的可燃性水平。

灼热丝试验(G low WireTesting )就是当今家用电器行业采纳的有关防火要求之一。

本文第一介绍了什么是灼热丝试验,描绘了灼热丝试验方法的基来源理,并将这类试验方法与其余常用的可燃性试验方法进行了简要的比较。

其余,本文还列举了进行灼热丝试验时应按照的各样规范。

什么是灼热丝试验历史上以前有多种方法来评估资料的可燃性和耐火性,包含直接和间接火焰焚烧试验方法。

UL94 规范是采纳直接火焰焚烧试验方法的一个示例。

这类已被长久采纳的方法是在受控条件下,对垂直或水安全装的样本直接施加火焰。

而间接火焰焚烧方法例是对样品施加热源。

灼热丝试验是间接火焰焚烧方法的一个示例。

使用这些方法获得的试验结果可用来比较资料的阻燃、自动熄灭(假如起燃)和焚烧形成的滴落物不惹起火焰延伸的可能性。

为了更好地理解直接和间接方法的差别,可参照图2。

国际电工委员会(IEC)于 2001 年拟订了灼热丝试验方法,因为原有的试验方法已没法覆盖全部起燃源。

详细地讲,灼热丝试验主要用于模拟因连结元器件过载或器件过热引起电气设施故障时可能产生的发热效应。

灼热丝试验方法IEC 60335-1 中规定了家用电器的灼热丝标准,最新版本是其 E dition5.0 2010-05 。

可是,详细的灼热丝试验方法主要表此刻 IEC 60695-02 系列规范中。

灼热丝试验经过将元件加热到预约温度实现。

加热元件被称为灼热丝( Glow wire )。

图 3 是灼热丝试验中使用的加热元件的示例。

待测样品被固定到位,棉纸直接搁置在样品下边。

在达到预约温度后,以 1N 的力把灼热丝按压在样品上保持 30s,假如 30s 内发生焚烧,则记录连续时间、火焰高度,以及资料滴落物能否引燃棉纸。

灼热丝试验灼热丝试验是为了测试电子电器产品在工作的时候的稳定性。

而灼热丝本身其实是一个固定规格的电阻丝环,试验时要用电加热到规定的温度,使灼热丝的顶端接触样品达到标准要求时间,再观察和测量其状态,测试范围取决于特定的试验程序。

试验标准灼热丝/热丝基本试验方法成品的灼热丝可燃性试验方法(IEC60695-2-11:2000/GB/T5169.11-2006)材料的灼热丝可燃性试验方法(IEC60695-2-12:2000/GB/T5169.12-2006)材料的灼热丝起燃性试验方法(IEC60695-2-13:2000/GB/T5169.13-2006)术语定义可燃性指数GWFIGWFI——glow-wire flammability index一个规定厚度的试验样品在连续三次试验中的最高试验温度,应满足以下条件之一:a)在移开灼热丝后的30秒内试验样品的火焰或灼热熄灭,并且放置在试验样品下面的包装绢纸没有起燃;b)试验样品没有起燃。

起燃性温度GWITGWIT——glow-wire ignition temperature比“连续三次试验均不会引起规定厚度的试验样品起燃的灼热丝顶部最高温度高25K (900℃~960℃之间高30K)”的温度。

样品要求SGS材料实验室对测试样品的要求如下列:试样样品应该有足够大的固定尺寸的平面部分,进行试验时受试平面保持在垂直位置。

试验样品可采用几种方式制成:压塑,注塑或浇注,或从板材等有足够大平面的成品部件上切割而成。

平面部分的尺寸应为:长:≥60mm,宽(夹具内侧):≥60mm根据本试验的要求评定可燃性通常需要一组数量为10个的试验样品。

严酷等级1.灼热丝可燃性指数(GWFI)应从下列试验温度进行选择试验温度/℃:550/600/650/700/750/800/850/900/9602.灼热丝起燃性温度(GWIT)应从下列试验温度进行选择试验温度/℃:500/550/600/650/700/750/800/850/900/960结果的评定1.灼热丝可燃性指数(GWFI)结果的评定如果试验样品没有起燃或满足下面两个条件,则认为经受住了本试验a)如果试验样品的火焰或灼热线在移开灼热丝之后的30s内熄b)包装绢纸没有起燃如果不满足上述两个条件之一,则选一个较低的试验温度,用一个新试验样品重复试验。

灼热丝测试报告1. 引言本文档为灼热丝测试报告,主要介绍了在实验室环境下对灼热丝进行的多项测试。

灼热丝是一种用于模拟高温环境的实验设备,该设备主要用于测试材料的高温性能和耐热性能。

本报告详细描述了测试的目的、测试过程、测试结果以及分析和总结。

2. 测试目的本次测试的主要目的是评估灼热丝的性能和稳定性,同时验证其能否达到预期的高温环境模拟要求。

具体的测试目标包括:1.确定灼热丝的最大工作温度和持续工作时间;2.评估灼热丝的温度控制精度和稳定性;3.检验灼热丝的使用寿命和可靠性。

3. 测试过程3.1 实验设备本次测试使用的设备包括:•灼热丝:型号为RH-2000,最大工作温度为1200℃;•温度控制器:型号为TC-500,用于控制灼热丝的温度和时间。

3.2 测试步骤以下是测试的具体步骤:1.将灼热丝与温度控制器连接,并设置温度控制器的目标温度为1000℃;2.打开温度控制器,并监测灼热丝的温度变化过程;3.在灼热丝达到目标温度1000℃后,持续保持该温度2小时;4.记录温度控制器的数据,包括实际温度、目标温度和持续时间;5.将灼热丝冷却至室温,并记录冷却过程的温度变化;6.重复以上步骤,将目标温度设置为800℃、600℃和400℃,分别测试对应的稳定性和持续时间。

3.3 数据记录根据测试的步骤,我们记录了以下数据:•目标温度与实际温度的对比数据;•灼热丝达到目标温度所需时间;•灼热丝在目标温度下的持续时间。

4. 测试结果根据测试所得数据,我们得到了以下测试结果:目标温度(℃)实际温度(℃)达到目标温度时间(分钟)持续时间(小时)1000 1002 3 2800 802 4 3600 598 5 4400 402 6 5根据以上数据,我们可以得出以下结论:1.灼热丝的温度控制精度较高,实际温度与目标温度的差值在±2℃之间;2.灼热丝能够快速达到目标温度,平均时间在3-6分钟之间;3.灼热丝能够稳定地维持目标温度,持续时间在2-5小时之间。

灼热丝测试报告一、引言灼热丝是一种常用于材料和产品测试的设备。

本报告旨在描述对某产品进行的灼热丝测试,并评估其热稳定性、燃烧性能以及潜在的安全风险。

通过此测试,我们希望为客户提供有关产品的详细信息,以帮助他们做出明智的购买决策。

二、测试方法1. 样品准备:我们选择了一批该产品的样品,按照使用说明准备并切成适当的大小。

2. 灼热丝测试仪配置:我们使用标准的灼热丝测试仪,并对其进行了校准。

测试仪设置为特定的温度和时间参数。

3. 测试程序:每个样品都在测试仪中暴露给预定温度下的灼热丝,持续一定时间。

4. 观察和记录:在每个测试结束后,我们观察和记录样品的状态,包括颜色变化、燃烧情况等。

三、测试结果根据我们的测试,以下是对样品在灼热丝测试中的观察结果:1. 热稳定性:样品在高温下没有明显的熔化或变形现象。

没有看到明显的气味或气体释放。

2. 燃烧性能:在受热后,样品表面出现轻微的变色或炭化,但没有明显的闪燃、滴落或火焰蔓延。

样品很快停止燃烧,并且没有大量的烟雾产生。

3. 安全风险评估:基于测试结果,对该产品的潜在安全风险进行了评估。

根据实验室的标准和经验,该产品在正常使用条件下不会产生显著的火灾或烟雾危险。

四、讨论与建议1. 结果分析:样品在灼热丝测试中展现了良好的热稳定性和燃烧性能。

这意味着在正常使用过程中,产品不太可能引起火灾或产生有害烟雾。

2. 建议:尽管该产品在灼热丝测试中表现良好,我们还是建议用户在使用过程中遵循生产商的指导和安全操作规程。

避免长时间高温暴露或接触明火等行为。

3. 其他测试:灼热丝测试是其中一种常用的测试方法,但并不能完全代表所有情况下的产品性能。

对于特定应用场景或要求更高的产品,建议进行更多类型的测试,如热失重分析、烟雾密度测试等。

五、结论该产品在灼热丝测试中表现良好,具备较高的热稳定性和燃烧性能。

根据本测试结果,我们认为该产品在正常使用条件下不会带来显著的火灾或烟雾风险。

然而,我们建议用户仍然遵循生产商的安全操作规程,并在必要时进行更多的测试以满足特定要求。

灼热丝实验作业指导书

一、实验目的:

通过灼热丝实验,了解电阻的热效应,以及掌握电流、电压、电阻之间的关系。

二、实验器材:

1. 电源

2. 灼热丝

3. 导线

4. 电阻箱

5. 摄像机(可选)

三、实验原理:

当电流通过一个电阻时,电阻会产生热量。

通过对电阻进行灼热丝实验,可以观察到电阻的热效应,验证热效应定律。

四、实验步骤:

1. 连接电路:

a. 将电源连接好,确保电源已经关闭,然后插入电源线。

b. 将灼热丝的两端分别接在电源的正负极上,确保灼热丝与电源连接正确。

c. 将电阻箱的输出端与灼热丝的一端用导线连接起来,确保电路连通。

d. 将摄像机设置在适当位置,以便记录实验过程(可选)。

2. 设置实验参数:

a. 打开电源,将电流调至合适的大小,一般不宜超过灼热丝的额定电流,避免造成过热。

b. 通过电阻箱调节电阻值,确保灼热丝的电阻不发生变化。

3. 开始实验:

a. 打开电源,记录下灼热丝的电流、电压和电阻的数值。

b. 观察灼热丝的变化情况,如颜色的变化、热量的释放等。

c. 记录实验过程中的各种观察结果。

4. 记录数据:。

灼热丝实验报告引言灼热丝实验是一种常见的物理实验,用于研究材料的电导率以及热传导特性。

该实验通过在材料中加热一根金属丝,根据金属丝的电阻变化来推断材料的电导率。

本实验旨在通过实际操作和数据分析,探究金属丝在不同温度下的电阻变化规律,进一步研究物质的导电性质和热传导性质。

实验材料和仪器实验材料和仪器清单如下:1.电源2.变阻器3.金属丝样品(如铜丝)4.电压表5.电流表6.跨接线7.温度计实验步骤1.将电源连接到变阻器上,设置所需电压,并接通电源。

2.将电流表和电压表分别与金属丝进行串联和并联连接。

3.使用跨接线将电源、电流表、电压表和金属丝依次连通。

4.使用温度计测量金属丝的温度。

5.记录下金属丝的电流和电压值,并计算金属丝的电阻。

6.重复以上步骤,逐渐增加金属丝的温度,记录对应的电阻数据。

实验结果与讨论在实验过程中,我们通过增加金属丝的温度,记录了相应的电流和电压值,并计算了金属丝的电阻。

根据所得数据,我们可以绘制电阻随温度变化的曲线图。

根据实验结果,我们可以得出以下结论:1.金属丝的电阻随温度的升高而增加,呈正比关系。

这表明金属丝的导电性随着温度的升高而减弱。

2.随着金属丝温度的上升,电流和电压的数值也会相应增加,但电阻总体呈现增加的趋势。

这些结果验证了材料的电导率与温度之间的关系,即在常温下,电导率较高,当温度升高时,电导率逐渐降低。

这是由于高温会使得金属中的电子与离子碰撞频率增加,从而阻碍了电子的自由运动,降低了导电性。

此外,随着温度升高,金属中的热振动增强,热传导性能也会相应提高。

结论通过灼热丝实验,我们对金属丝的导电性质和热传导性质进行了研究。

实验结果表明,金属丝的电阻随温度的升高呈正比关系,说明金属材料的电导率随温度的上升而下降。

这一结论对于理解材料的导电性质以及研究热传导特性具有重要意义。

实验中可能存在的误差源包括金属丝的长度、直径等尺寸变化对电阻的影响,以及仪器的误差和测量值的随机误差等。