汽车动力系统驱动轴的布置与设计

- 格式:pdf

- 大小:1.12 MB

- 文档页数:8

SUV驱动桥设计方案传动系统与动力输出匹配优化技术策略传动系统是SUV的关键组成部分之一,它负责将发动机产生的动力传输到驱动桥,从而驱动车辆行驶。

而驱动桥则负责将动力传递给车辆的轮胎,实现牵引力的输出。

因此,SUV驱动桥设计方案传动系统与动力输出的匹配优化技术策略对于提升整车性能至关重要。

在SUV的驱动桥设计方案中,需要考虑到如何合理选择传动系统的布置和各个部件的配置,以优化动力输出和传递效率。

一种常见的设计方案是前置发动机后驱,其传动系统布置图如下:(图片描述:前置发动机后驱传动系统布置图)在这种布置中,发动机位于前部,通过传动轴将动力传递到驱动桥。

传动轴通常采用万向节传动,可以克服传动轴偏心引起的速度失真问题,同时提供更好的轴向自由度。

驱动桥包括差速器、半轴和后桥等部件,它们共同配合完成力的输出与传递。

为了优化SUV的动力输出和传递效果,有几个关键技术策略需要注意。

首先,合理选择差速器类型是关键之一。

差速器是驱动桥的核心部件,负责传递驱动力量,并完成左右车轮的差速限制,从而保证车辆稳定性和操作性。

常见的差速器类型有开式差速器、闭式差速器和电控差速器等。

根据SUV的使用情况和需求,选择最合适的差速器类型可以提高整车的操控性和越野能力。

其次,需要根据车辆的功率和扭矩特性,合理选择传动系统的齿轮比和传动比。

传动比是指发动机转速与驱动桥输出轴转速的比值,通常可以通过增减齿轮的齿数来实现。

合理的齿轮比和传动比可以提升SUV的加速性能和燃油经济性。

此外,动力输出匹配的优化也需要考虑使用各种先进的技术手段。

例如,采用可变进气歧管、可变气门正时和涡轮增压等技术可以提高发动机的输出效率和马力。

在传动系统方面,采用多段自动变速器和电控换挡技术可以提升换挡的顺畅性和响应速度。

最后,对于四驱SUV来说,还需要考虑传动系统的智能化控制技术。

通过传感器和电控单元的协调工作,实现前后桥的动力分配和差速控制,可以提高车辆在低附着性路面和复杂地形下的牵引力和通过性。

简述汽车传动系统的布置形式

汽车传动系统的布置形式如下:

1、前置后驱—FR:即发动机前置、后轮驱动,这是一种传统的布置型式。

国内外的大多数货车、部分轿车和部分客车都采用这种车型式。

2、后置后驱—RR:即发动机后置、后轮驱动,在大型客车上多采用这种布置型式,少量微型、轻型轿车也采用这种型式。

发动机后置,使前轴不易过载,并能更充分地利用车箱面积,还可有效地降低车身地板的高度或充分利用汽车中部地板下的空间安置行李,也有利于减轻发动机的高温和噪声对驾驶员的影响。

3、前置前驱—FF:发动机前置、前轮驱动,这种型式操纵机构简单、发动机散热条件好。

但上坡时汽车质量后移,使前驱动轮的附着质量减小,驱动轮易打滑;下坡制动时则由于汽车质量前移,前轮负荷过重,高速时易发生翻车现象。

如今大多数轿车采取这种布置型式。

4、中置后驱—MR:发动机置于前后轴之间,同时使用后轮驱动。

扩展:

传动系统的布置形式有:前置前驱、前置后驱、中置后驱、后置后驱、全轮驱动,传动系统是由离合器、变速器、万向传动装置和驱动桥组成的,传动系统的作用是:}

1、减速增矩;

2、变速变矩;

3、实现倒车;

4、中断传动系统的动力传递。

汽车传动系工作原理是:汽车发动机所发出的动力靠传动系传递到驱动车轮,具有减速、变速、倒车、中断动力、轮间差速和轴间差速功能,与发动机配合工作能保证汽车在各种工况条件下的正常行驶,具有良好的动力性和经济性。

车辆工程技术30车辆技术汽车驱动轴匹配设计分析李春强1,陈宋兵2,罗 斌2(1.长安蔚来新能源汽车科技有限公司,南京 211100;2.重庆长安新能源汽车科技有限公司,重庆401120)摘 要:前置前驱轿车所选用的驱动轴通常采用球笼式万向节结构,其与整车的匹配设计是一个较复杂的设计分析过程。

与整车动力的布置及性能参数,悬架的运动学机构及参数密切相关。

现代汽车驱动轴的匹配设计,从舒适性、NVH、能耗等方面都对驱动轴的选型匹配提出了很多性能上的指标要求。

本文就前置前驱轿车驱动轴的匹配设计做一个系统性阐述。

关键词:功能结构;选型设计分析;材料选择;试验验证0 引言 驱动轴作为汽车传动系统中的重要零部件,关系到整个传动系统的动力传递,所以驱动轴传递扭矩的可靠性和耐久性设计显得尤为重要,这个也是必须满足的基本技术要求。

随着汽车技术的发展和用户日益增长的需求,对驱动轴的性能设计也提出了很多技术指标,以逐步适应车辆的各种性能要求,提升车辆的品质感。

1 驱动轴的功能结构 驱动轴是将不同轴线上转矩传递的传动装置,位于汽车传动系的末端,其功用是将转矩从差速器半轴齿轮传给驱动车轮,使车辆前进或倒退,同时还要吸收车轮转向和悬架跳动引起的角度和位移变化。

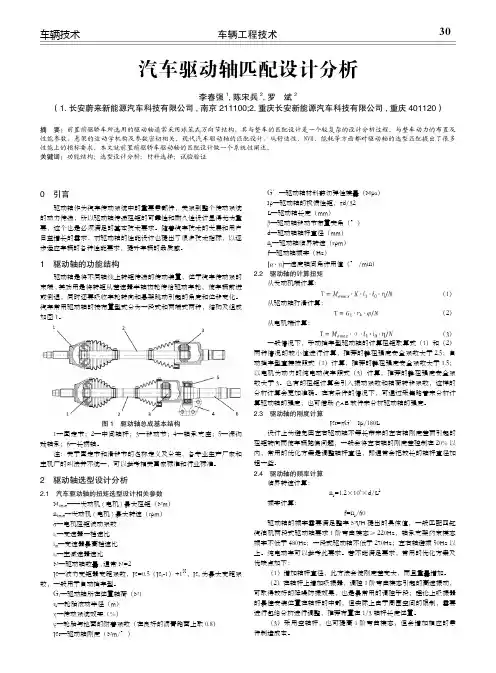

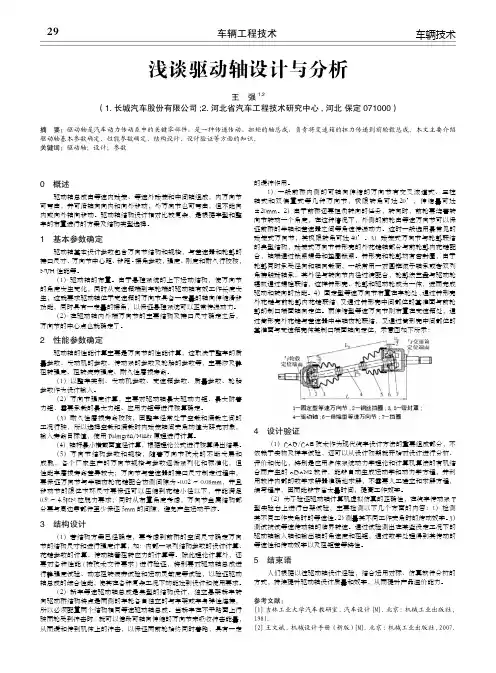

汽车常用驱动轴的按布置型式分为一段式和两端式两种,结构及组成如图1。

图1 驱动轴总成基本结构 1—固定节;2—中间轴杆;3—移动节;4—轴承支座;5—深沟球轴承;6—长柄轴。

注:关于固定节和滑移节的名称定义及分类,各专业生产厂家和主机厂的叫法并不统一,可以参考相关国家标准和行业标准。

2 驱动轴选型设计分析2.1 汽车驱动轴的扭矩选型设计相关参数 M emax ——发动机(电机)最大扭矩(Nm) n emax —发动机(电机)最大转速(rpm) σ—电机扭矩波动系数 i 1—变速器一档速比 i m —变速器最高档速比 i 0—主减速器速比 N—驱动轴数量,通常N=2 K—液力变矩器变距系数,K=0.5(K 0-1)+1[1],K 0为最大变距系数,一般用于自动挡车型。

汽车专业知识:传动系统五种布局方式汽车的传动系统布置可以分为五类:发动机前置后轮驱动(FR)、发动机前置前轮驱动(FF)、发动机中置后轮驱动(MR)、发动机后置后轮驱动(RR)和四轮驱动(4WD)。

■前置后驱(FR)最早期的汽车绝大部分采用FR布局,现在则主要应用在中、高级轿车中。

FR的优点是:轴荷分配均匀,即整车的前后重量比较平衡,操控稳定性较好。

缺点是:传动部件多、传动系统质量大,贯穿乘坐舱的传动轴占据了舱内的地台空间。

■前置前驱(FF)FF是现代小、中型轿车普遍采用的布置方案。

FF的优点是:降低了车厢地台,操控性有明显的转向不足特性,另外其抗侧滑的能力也比FR 强。

缺点是:上坡时驱动轮附着力会减小;前轮由于驱动兼转向,导致结构复杂、工作条件恶劣。

■中置后驱(MR)发动机放置在前、后轴之间,同时采用后轮驱动,类似F1赛车的布置形式。

还有一种“前中置发动机”,即发动机置于前轴之后、乘员之前,类似于FR,但能达到与MR一样的理想轴荷分配,从而提高操控性。

MR 的优点是:轴荷分配均匀,具有很中性的操控特性。

缺点是:发动机占去了座舱的空间,降低了空间利用率和实用性,因此MR大都是追求操控表现的跑车。

■后置后驱(RR)早期广泛应用在微型车上,现在多应用在大客车上,轿车上已很少用,但保时捷911的“甩尾”则是因RR出名的。

RR的优点是:结构紧凑,没有沉重的传动轴,也没有复杂的前轮转向兼驱动结构。

缺点是:后轴荷较大,在操控性方面会产生与FF相反的转向过度倾向。

■四轮驱动(4WD)无论上面的哪种布局,都可以采用四轮驱动,以前越野车上应用的最多,但随着限滑差速器技术的发展和应用,四驱系统已能精确地调配扭矩在各轮之间分配,所以高性能跑车出于提高操控性考虑也越来越多采用四轮驱动。

4WD的优点是:四个车轮均有动力,地面附着率最大,通过性和动力性好。

新能源汽车驱动轴设计技术研究随着环保意识的不断提高,新能源汽车已经成为汽车行业的发展方向之一。

而驱动轴是新能源汽车中的一个重要组成部分,它不仅要负责传动动力,还要保证动力的高效使用和安全性。

因此,驱动轴设计技术研究越来越受到重视。

一、新能源汽车驱动轴的分类新能源汽车驱动轴按照不同动力系统的种类可以分为三种:1. 纯电动汽车驱动轴纯电动汽车驱动轴由电动机和减速器组成,电机作为动力输出端,通过减速器和轴端的差速器向车轮输出动力。

电动汽车驱动轴的动力传输效率高,但在高速行驶时,由于磨损和摩擦的缘故,会产生一定的热量,需要进行散热。

2. 混合动力汽车驱动轴混合动力汽车驱动轴由内燃机、电动机和减速器组成。

内燃机和电动机可以单独或同时工作,内燃机通过减速器向车轮输送动力,电动机则可充当辅助动力或“发电机”为电池充电。

它的工作方式灵活多变,能够充分利用动力系统的各种优势。

3. 燃料电池汽车驱动轴燃料电池汽车驱动轴由燃料电池和电动机组成,燃料电池是通过氢气和氧气引发的化学反应来产生电能,在电池的带动下,电动机向车轮输出动力。

燃料电池汽车的驱动轴具有高效、环保等优点,但是成本较高。

二、新能源汽车驱动轴的设计要求新能源汽车驱动轴的设计需要满足以下要求:1. 高效传动传动效率是驱动轴最重要的设计目标之一。

通过降低传动损失,提高输出功率,减小能量浪费,实现驱动轴的高效传动是提高汽车性能和降低能耗的关键。

2. 良好的可靠性和耐久性驱动轴作为汽车重要的机械部件之一,需要具备较高的可靠性和耐久性,特别是在复杂的路况和高强度的工作环境下需要保持稳定可靠的传动性能。

3. 安全性能高新能源汽车驱动轴的设计意在实现高性能传动的同时,还要保证其运行的安全性。

安全性能的考虑包括驱动轴在高速行驶时的温度控制,轴承的强度,制动协议设计等等。

4. 省能耗、降低排放为了降低新能源汽车能耗和环境污染,驱动轴的设计还需要考虑降低摩擦阻力,提高传动效率,减少机械能的损耗。

驱动轴设计规范目次前言 (X)1 范围 (X)2 规范性引用文件 (X)3 术语和定义 (X)4 设计规范 (X)前言本标准是充分借鉴《汽车设计》的宝贵经验,结合公司现有的实际情况及未来发展的需要编写而成。

本标准是依据JB/T 10189-2010《滚动轴承汽车用等速万向节及其总成》、《GB/T 7258―2012 机动车安全运行条件》等国家标准和行业标准和企业标准编写而成。

驱动轴布置规范1 范围本标准规定了驱动轴设计规范。

本标准适用于乘用车等速驱动轴设计。

本标准不适用于特种车、改装车。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本标准。

GB/T 7258―2012 机动车安全运行条件JB/T 10189-2010 滚动轴承汽车用等速万向节及其总成3 术语3.1等速万向节 constant velocity universal joints输出轴和输入轴的瞬时角速度在所有工作角度都相等,能够传递扭矩和旋转运动的万向节。

3.2等速万向节总成 constant velocity universal joints assemblies装在差速器或末端减速齿轮与车轮之间,由两套或一套等速万向节、中间轴及其他零部件组成的传递扭矩和旋转运动的机械部件。

3.3中心固定型等速万向节 centre fixed constant velocity universal joints只能改变工作角度的等速万向节。

3.4伸缩型等速万向节 retractable constant velocity universal joints能改变工作角度,并能进行伸缩滑移运动的等速万向节。

3.5中间轴 intermediate shaft连接差速器或末端减速齿轮侧等速万向节和车轮侧等速万向节的实心(或空心)轴,用来传递扭矩和旋转运动。

10.16638/ki.1671-7988.2021.03.015一款商用车动力总成的布置设计郭森怀,谭喜峰(陕西汽车集团有限责任公司技术中心,陕西西安710200)摘要:动力总成在底盘上的布置是汽车整车布置工作的一项重要内容,关系到驾驶室、悬架、货厢等周边零部件的安装位置,也影响传动系统的工作效率,合理地进行动力总成布置设计,决定车辆的最终使用效果。

文章通过对某车型动力总成的布置进行分析和设计,提出该类设计的方法步骤和应注意事项,确保达到理想的技术状态,同时,也帮助设计人员有效规避设计过程中可能出现的考虑不全面或参数选取不合理等问题。

关键词:动力总成布置;布置设计;传动效率中图分类号:U463 文献标识码:A 文章编号:1671-7988(2021)03-51-03Layout Design of a Commercial Vehicle PowertrainGuo Senhuai, Tan Xifeng( Technology Center of Shaanxi Automobile Group Co., Ltd., Shaanxi Xi'an 710200 )Abstract: The layout of the powertrain on the chassis is an important part of the layout of the entire vehicle. It is related to the installation position of the cab, suspension, cargo compartment and other peripheral components, and also affects the efficiency of the transmission system. Assembly layout design determines the final use effect of the vehicle. This paper analyzes and designs the layout of the powertrain of a certain vehicle model, puts forward the method steps and precautions of this type of design, to ensure that the ideal technical state is achieved, and at the same time, it also helps designers to effectively avoid possible considerations in the design process. Comprehensive or unreasonable selection of parameters. Keywords: Powertrain layout; Layout design; Transmission efficiencyCLC NO.: U463 Document Code: A Article ID: 1671-7988(2021)03-51-03前言动力总成是车辆的动力来源,在汽车的安装位置非常重要,动力总成布置是整车布置工作中很重要的一项内容。

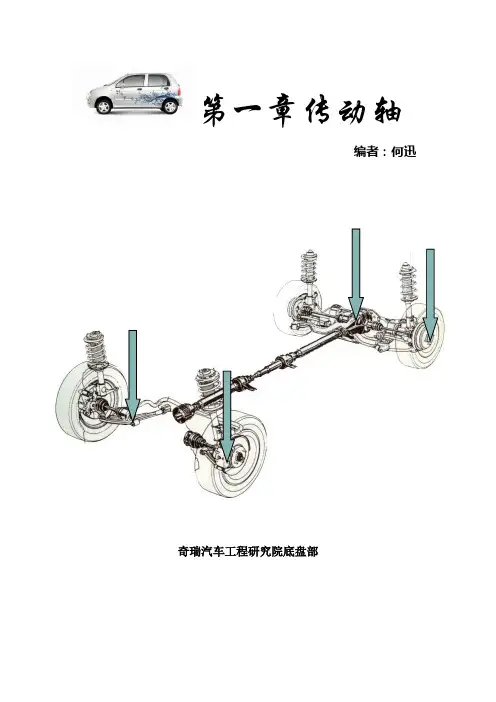

第一章传动轴编者:何迅奇瑞汽车工程研究院底盘部1 简要说明1.1万向节和传动轴综述汽车上的万向节传动常由万向节和传动轴组成,主要用来在工作过程中相对位置不断改变的两根轴间传替动力。

万向节传动应保证所连接两轴的相对位置在预计范围内变动,能可靠的传替动力;保证所连接两轴尽可能同步(等速)运转;允许相邻两轴存在一定角度;允许存在一定轴向移动。

1.2万向的类型及适用范围万向节按其在扭转方向上是否由明显的弹性可分为刚性万向节和挠性万向节。

刚性万向节又可分为不等速万向节(常用的十字轴式),准等速万向节(双联式、三销轴式等)和等速万向节(球叉式、球笼式等)。

等速万向节,英文名称Constant Velocity Universal Joint,简称等速节(CVJ)。

等速万向节根据是否可以轴向移动可分为固定万向节(Fixed Joint)和移动万向节(Plunging Joint)。

而根据结构的不同,固定节可分为RJ(Rzeppa Joint)和BJ(Birfield Joint),RJ结构复杂带导向机构,目前已逐渐被淘汰;BJ 不带导向机构,结构结单有效,为目前常用结构型式。

移动节常用结构型式有DOJ(Double Offset Joint)、三销式万向节(TJ:Tripod Joint)和斜滚道万向节(VL).在发动机前置后轮驱动(或全轮驱动)的汽车上,由于工作时悬架变形,驱动桥主减速器输入轴与变速器(或分动器)输出轴间经常有相对运动,普遍采用万向节传动。

在转向驱动桥中,由于驱动轮又是转向轮,左右半轴间的夹角随行驶需要而变,这时多采用球叉式和球笼式等速万向节传动。

当后驱动桥为独立悬架结构时,也必须采用万向节传动。

万向传动装置除用于汽车的传动系外,还可用于动力输出装置和转向操纵机构。

1.3结构图及其他(1)万向节结构①、十字轴式刚性万向节,如图所示:等速驱动轴结构简图:1、固定端万向节;2、轴杆;3、阻尼块;4、移动端万向节 ③、固定球笼式等速万向节,如图所示:12341234561、ABS 齿圈;2、钟形壳;3、保持架;4、星形套;5、钢球;6、挡圈1、筒形壳;2、保持架;3、钢球;4、星形套5、挡圈⑤、三球销式万向节:1、三销架;2、挡圈;3、滚针保持圈;4、滚针外圈;5、滚针;6、滑套1324 5512324 56⑥、斜滚道万向节:24131、外球壳;2、钢球;3、保持架;4、星形套(2)一般的驱动轴主要构成零件以及机能:固定端万向节(FJ Assy):允许夹角很大的等速的固定式万向节;移动端万向节(PJ Assy):可轴向移动的等速万向节;中间轴(Intermediate shaft):传递移动节到固定节的驱动力;阻尼(Damper):衰减由于中间轴的弯曲共振产生的振动和噪音。

车辆工程技术29车辆技术浅谈驱动轴设计与分析王 强1,2(1.长城汽车股份有限公司;2.河北省汽车工程技术研究中心,河北 保定071000)摘 要:驱动轴是汽车动力传动系中的关键零部件,是一种传递传动、扭矩的轴总成,负责将变速箱的扭力传递到前轮毂总成。

本文主要介绍驱动轴基本参数确定、性能参数确定、结构设计、设计验证等方面的知识。

关键词:驱动轴;设计;参数0 概述 驱动轴总成由等速内球笼、等速外球笼和中间轴组成,内万向节可弯曲,并可沿轴向向内和向外移动,外万向节也可弯曲,但不能向内或向外轴向移动。

驱动轴结构设计相对比较复杂,是根据车型和整车的布置进行的方案及结构类型选择。

1 基本参数确定 驱动轴基本设计参数包含万向节结构和规格,与差速器和轮毂的接口尺寸、万向节中心距、移距-摆角参数,强度、刚度和耐久行校核,NVH性能等。

(1)驱动轴的布置。

由于悬挂系统的上下运动结构,使万向节的角度发生变化,同时从变速箱端到车轮端的驱动轴有效工作长度发生,这就要求驱动轴位于变速箱的万向节具备一定量的轴向伸缩滑移功能,同时具有一定量的摆角,以保证悬挂系统可以正常传递动力。

(2)在驱动轴内外端万向节的主要结构及接口尺寸确定之后,万向节的中心点也就确定了。

2 性能参数确定 驱动轴的性能计算主要是万向节的性能计算,这取决于整车的质量参数、发动机的参数、传动系的参数及轮胎的参数等,主要涉及静扭转强度、扭转疲劳强度、耐久性磨损寿命。

(1)以整车类别、发动机参数、变速箱参数、质量参数、轮胎参数作为设计输入。

(2)万向节强度计算,主要对驱动轴最大驱动力矩、最大附着力矩、需要承载的最大力矩、应用力矩等进行核算确定。

(3)耐久性磨损寿命校核,因整车经常处于空载和满载之间的工况行驶,所以选择空载和满载时内球笼轴间夹角均值为研究对象,输入寿命目标值,使用Palmgren/Miner原理进行计算。

(4)轴杆最小横截面直径计算,根据理论公式进行核算得出结果。

动力总成布置报告模板1. 概述动力总成是指汽车中提供动力的所有部件组成的系统,包括发动机、变速器、传动轴、后桥、轮胎等。

在车型设计和制造过程中,动力总成的布置合理与否直接影响到整个车辆的性能和经济性。

本文档是动力总成布置报告的模板,用于对动力总成布置情况进行详细的分析和说明,以便于车型设计者和制造者参考和优化。

2. 动力总成布置情况2.1 发动机布置位置发动机是动力总成中最重要的部件之一,通常采用横置和纵置两种布局方式。

在横置发动机布置方式下,发动机与变速器在同一轴线上,可以节约车辆前部空间,但与纵置发动机相比,横置发动机的动力输出有一定限制。

在纵置发动机布置方式下,发动机与变速器呈90度的纵向布局,可以提高车辆的驱动性和通过性,但需要占用更多空间。

2.2 变速器布置位置变速器是控制车辆行驶速度的关键部件,通常采用前置和后置两种布局方式。

在前置变速器布置方式下,变速器位于发动机的后面,可以节约车身长度,但对于四驱车型,前置变速器会对车辆的通过性产生一定影响。

在后置变速器布置方式下,变速器位于车辆后部,可以提高车辆的平衡性和驾驶稳定性,但会占用更多的车身空间。

2.3 传动轴布置位置传动轴是将发动机输出的动力转移到车轮的关键部件,通常采用前、后、全时四驱等多种布局方式。

在前驱车型中,传动轴连接发动机和前轮驱动系统,可以提高车辆的轻量化和燃油经济性,但对于驾驶稳定性和通过性产生影响。

在后驱车型中,传动轴连接发动机和后轮驱动系统,可以提高车辆的驾驶稳定性和通过性,但会增加车身重量和油耗。

3. 动力总成布置的优化方案根据动力总成的布置情况,为了进一步提高车辆的性能和经济性,可以采取以下优化方案:•合理选择发动机和变速器的布置方式,实现最佳动力输出和燃油经济性的平衡;•设计合理的传动轴布置方式,根据车辆的特点和需求选择前、后、或全时四驱布局方式;•在车型设计过程中,注意动力总成各部件的重量分布和位置,尽可能实现车身平衡并避免出现不合理的间隙或阻碍;•在动力总成的安装过程中,要保证各个部件的安装质量和精度,以免产生额外的噪音和振动。

10.16638/ki.1671-7988.2017.08.059浅析驱动轴布置对整车性能的影响张俊来,焦红莲(安徽江淮汽车集团股份有限公司,安徽合肥230601)摘要:针对某轿车简要分析了驱动轴布置夹角的特点及要求,详细分析驱动轴布置夹角对整车传动的影响,并结合实际问题给出解决方案。

关键词:驱动轴;布置夹角;传动效率中图分类号:U461.9 文献标识码:A 文章编号:1671-7988 (2017)08-176-02Analyses the drive shaft arrangement will effect the performance of the vehicleZhang Junlai, Jiao HongLian( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )Abstract: A brief analysis of the characteristics and requirements of the angle, between the drive shaft layout for a sedan.A detailed analysis of the drive shaft arrangement of the angle of the vehicle transmission efficiency and given practical problem solutions.Keywords: drive shaft; arrangement of the angle; transmission efficiencyCLC NO.: U461.9 Document Code: A Article ID: 1671-7988 (2017)08-176-02前言根据目前全球资源发展趋势,石油资源日益紧缺伴随着油价不断攀升,这已对社会发展构成严重制约,降低汽车油耗已刻不容缓。

探究汽车动力系统的设计和优化随着社会的发展,汽车已经成为人们日常生活不可或缺的一部分。

汽车动力系统是汽车的核心部件之一,它直接关系到汽车的动力性能、经济性和安全性。

因此,对汽车动力系统进行设计和优化显得尤为重要。

汽车动力系统是由多个部件组成的,其中最为重要的就是发动机、变速器和驱动桥。

在设计和优化汽车动力系统时,需要考虑到所有这些部件的互相匹配和协调,以达到最佳的动力性能和经济性。

接下来,我们将逐一探究这些部件的特点和如何进行设计和优化。

发动机是汽车动力系统的核心部件之一。

它通过燃烧燃料产生能量来驱动车辆行驶。

在设计和优化发动机时,需要考虑到多个因素,如排放标准、燃油经济性、动力性能、噪音和振动等。

其中,排放标准是目前发动机设计和优化中最为重要的一项因素。

现代汽车发动机通常需要满足国家或地区的排放标准,这要求发动机必须采用一系列的技术手段,如电子喷油、排气氧传感器和氮氧化物减排系统等,以达到更为环保的效果。

除了排放标准之外,燃油经济性也是设计和优化发动机时需要考虑到的重要因素。

在高油价和环保意识日益增强的今天,越来越多的消费者选择购买燃油经济性较高的车型。

因此,制造商不仅需要考虑如何提高发动机的燃油经济性,还需要考虑如何在不影响燃油经济性的前提下提高发动机的性能。

变速器是汽车动力系统中另一个重要的部件。

它能够将发动机输出的动力通过齿轮传递给车轮,使车辆能够实现不同速度的行驶。

在设计和优化变速器时,需要考虑到多个因素,如换挡平顺性、燃油经济性和加速性能等。

此外,不同型号的汽车需要匹配不同类型的变速器,以达到最佳的动力性能和经济性。

驱动桥是汽车动力系统中另一个不可或缺的部件。

它能够将发动机输出的动力通过传动轴传递给车轮,使车辆得以前进。

在设计和优化驱动桥时,需要考虑到多个因素,如整车重量、路况、传动比和扭矩等。

在实际应用中,不同型号的汽车需要匹配不同类型的驱动桥,以达到最佳的动力性能和经济性。

除了这些核心部件之外,汽车动力系统中还涉及到多个其他部件,如燃油供应系统、冷却系统和排气系统等。

汽车设计总布置1. 引言汽车设计总布置是指汽车的整体设计和布局,涵盖了底盘、车身、驱动系统、悬挂系统等各个方面。

一个好的汽车设计总布置能够提高汽车的性能、安全性和驾乘舒适度。

本文将从多个方面介绍汽车设计总布置的重要性和设计要点。

2. 底盘设计底盘是汽车的基础结构,承载着整个车身和其他重要部件。

在底盘设计中,需要考虑以下要点:•底盘刚性:底盘的刚性越高,汽车在行驶过程中的稳定性和操控性就越好。

因此,设计师需要选择合适的材料和结构来提高底盘的刚性。

•悬挂系统:悬挂系统对汽车的悬挂和减震功能起着重要作用。

设计师需要选择合适的悬挂系统类型,并进行调校,以提供更好的悬挂性能和驾乘舒适度。

•驱动系统:底盘设计还需要考虑驱动系统的布局,包括前驱、后驱和四驱等不同的驱动方式,以及驱动力的传递和分配方式。

3. 车身设计车身是汽车的外部造型和外壳,它直接影响着汽车的空气动力学性能、安全性和美观度。

在车身设计中,需要注意以下要点:•空气动力学性能:合理的车身设计能够降低空气阻力,提高汽车的燃油经济性和稳定性。

因此,设计师需要通过设计凹陷和凸起的部位来改善车身的空气动力学性能。

•安全性:车身设计还要考虑碰撞安全性,包括前撞和侧撞等不同情况下的安全性能。

设计师需要通过加强车身结构和使用高强度材料来提高汽车的碰撞安全性能。

•美观度:车身设计还要考虑汽车的美观度和品牌形象。

设计师需要根据品牌定位和市场需求来设计独特而富有识别度的车身外观。

4. 驱动系统设计驱动系统是指汽车的发动机、变速器和传动轴等组成部分。

在驱动系统设计中,需要考虑以下要点:•发动机布局:设计师需要选择合适的发动机布局方式,包括前置、后置和中置等不同的布局方式。

不同的布局方式会影响汽车的重心、平衡性和空间利用率。

•变速器类型:变速器的选择将影响汽车的行驶性能和燃油经济性。

设计师需要根据汽车的使用情况和市场需求来选择合适的变速器类型。

•传动轴布置:传动轴的布置方式也会影响汽车的性能和舒适度。

驱动轴尺寸的设计标准是多少

驱动轴尺寸的设计标准是根据驱动轴的功能和要求来确定的。

驱动轴是传动系统中重要的组成部分,其作用是将发动机的动力转化为车轮的动力,从而推动汽车行驶。

驱动轴的设计标准涉及到多个因素,下面将就其中的一些关键因素进行介绍。

1. 载荷要求:驱动轴需要承受车辆的整个重量和额外的载荷。

因此,驱动轴的尺寸设计需要考虑车辆的重量分布和行驶的路况,以确定轴的直径、长度和形状。

2. 动力传输能力:驱动轴需要传输发动机产生的动力,因此,驱动轴的大小和形状需要能够承受引擎的最大扭矩,并且具有足够的强度和刚度以传输动力。

3. 阻尼和减振能力:驱动轴在工作过程中会受到来自引擎和传动系统的振动和冲击力。

因此,驱动轴的设计需要考虑适当的减振和阻尼措施,以避免振动和冲击对其他部件的影响和损坏。

4. 热稳定性:驱动轴在工作过程中会因传输动力而产生摩擦和热量。

因此,驱动轴的设计需要考虑热稳定性,以确保在高温和高负荷条件下不会发生变形和损坏。

5. 轴承和联接设计:驱动轴通过轴承和联接件与其他部件连接,因此,驱动轴的尺寸设计需要考虑轴承和联接件的设计要求,以确保连接的可靠性和稳定性。

以上仅是驱动轴尺寸设计的一些关键因素,具体的设计标准会

因不同类型车辆和应用而有所差异。

在实际应用中,设计师需要综合考虑机械强度、动力传输能力、热稳定性、减振和阻尼能力等多个因素,结合实际情况和经验,制定合理的驱动轴尺寸设计标准。

汽车传动系统——各类传动的结构图解

一.机械式传动系一般组成及布置示意图

1—离合器 2-变速器 3—万向节 4-驱动桥 5-差速器 6—半轴 7—主减速器 8-传动轴

图为传统的发动机纵向安装在汽车前部,后桥驱动的4×2汽车布置示意图.发动机发出的动力经离合器、变速器、万向传动装置传到驱动桥.在驱动桥处,动力经过主减速器、差速器和半轴传给驱动车轮。

二。

发动机前置、纵置,前轮驱动的布置示意图

1—发动机 2—离合器 3-变速器 4-变速器输入轴 5-变速器输出轴 6-差速器 7—车速表驱动齿轮 8—主减速器从动齿轮

发动机前置、纵置,前桥驱动,使得变速器和主减速器连在一起,省掉了它们之间的万向传动装置.

三。

典型液力机械传动示意图

1-液力变矩器 2—自动器变速器 3-万向传动 4—驱动桥 5—主减速器6-传动轴

液力传动(此处单指动液传动)是利用液体介质在主动元件和从动元件之间循环流动过程中动能的变化来传递动力。

液力传动装置串联一个有级式机械变速器,这样的传动称为液力机械传动。

四。

静液式传动系示意图

1-离合器 2-油泵 3—控制阀 4—液压马达 5—驱动桥 6—油管

液压传动也叫静液传动,是通过液体传动介质静压力能的变化来传递能量。

主要由发动机驱动的油泵、液压马达和控制装置等组成.

五。

混合式电动汽车采用的电传动

1—离合器 2-发电机 3-控制器 4-电动机 5—驱动桥 6—导线

电传动是由发动机驱动发电机发电,再由电动机驱动驱动桥或由电动机直接驱动带有减速器的驱动轮。

本规范为TG0数据设计指导,该系列设计规范用于指导结构布置与尺寸的正向设计,尤其是在没有标杆车的状态下的正向开发。

基于本规范完成结构TG0数据的设计,本规范是数据TG0的设计指导.

5.外夹角(β):车轮侧万向节工作角度(如下图示);

6.滑移量: 变速器侧万向节在某工作角度下的伸缩滑移行程;

左驱动轴总成:从车辆行驶方向看,位于车辆左侧的驱动轴总成。

右驱动轴总成:从车辆行驶方向看,位于车辆右侧的驱动轴总成。

内点:内端万向节与中间轴杆相连的铰接中心点。

外点:外端万向节与中间轴杆相连的铰接中心点。

万向节转角:驱动轴万向节球笼外壳轴线与中间轴杆轴线相交所构成的内端万向节

外端万向节 卡箍

防尘罩 减振胶

中间轴。