CATIA V5复合材料设计

- 格式:docx

- 大小:598.49 KB

- 文档页数:12

基于CATIA的复合材料构件设计知识库系统复合材料, 构件, CATIA, 知识库系统, 设计由于复合材料具有比强度、比刚度高,耐腐蚀、耐疲劳性能好,可设计性强等一系列独特的优点,在各种装备的轻量化、小型化和高性能化上起到了无可替代的作用,使之成为飞机、导弹、火箭、人造飞船等结构上不可或缺的战略材料和技术。

知识库是知识工程中结构化、易操作、易利用、全面有组织的知识集群,将知识库技术应用于复合材料构件设计领域可以有效地实现辅助设计人员进行辅助选材、飞机构件的铺层设计和典型构件设计等工作,从而大大地提高设计效率,简化设计流程,使设计工作的自动化水平有了显著的提高。

由于飞机复合材料设计过程中设计经验的数量、种类十分巨大,所以针对复合材料典型构件设计中的经验知识加以总结,与三维设计软件CATIA相结合,开发了复合材料构件的设计知识库系统。

复合材料构件设计知识库系统总体结构复合材料构件设计知识库系统包括设计实例库、铺层设计规则库和计算机辅助选材3个子系统,各子系统都由两大部分组成:知识库使用和知识库维护。

复合材料构件设计知识库系统的结构如图1所示。

其中数据库服务器负责复合材料构件设计知识数据的存储;应用层是客户端与数据库服务器之间的层,是基于组件的层;用户层在客户端运行,集成于CATIA界面中,向用户提供了交互式的界面,包括设计要求、产品工程参数的输入、零件参数交互式修改、结果输出和系统操作过程的提示等。

复合材料构件设计实例库复合材料典型构件设计实例库系统构架如图2所示,实例库存放的服务器端包含数据库服务器和文件系统服务器,分别存放结构化的参数数据和文件格式的图形、图标文件。

1实例库所包含的实例复合材料构件设计实例库包含两大类实例,一类是国内外成功的大型复合材料部件设计实例,这些部件包括固定翼飞机的复合材料机翼、复合材料安定面、复合材料操纵面、复合材料机身等,以及直升机中的复合材料机身结构等,该类实例主要通过资料收集和航空企业自身研制的部件实例获得,该类实例可对设计人员进行方案设计起参考作用;另一类是航空企业自行开发的复合材料典型构件设计实例,这些典型构件包括:槽型梁、Z型梁、工字梁、Ω梁等,基于该类实例,设计人员可以采用基于实例的推理进行新的设计。

catia v5r20CATIA V5R20继续在所有领域和产业里向客户提供生产支持并提高产品质量。

如今汽车A级曲面分割功能被整合在V5当中: ICEM Shape Design(造型设计)产品采用以CATIA V5为标准的形式提供,包含安装、许可证发放和管理步骤。

CATIA Composites Excellence(复合材料): 新产品Light Manufacturing Part Generation(轻型制造零件发生)显著提高生产效率和协同化,能够使用户在相同的复合材料零件上并行工作,然后分别合并和同步化设计好的铺层,最终将一个复合材料零件设计出来。

CATIA一个新的基于格子的设计方法能够自动生成铺层,在仿真过程中将定义单元复合材料的技术规格逐一考虑在内并应用复合材料设计最佳行业实践。

增强的STEP界面: CATIA V5R20通过引入一个新产品CATIA Extended STEP 界面增强开放性和协同性。

它代表装配归档的一大进步:支持嵌入式装配,含有采用标准STEP格式的全部复合材料数据和FT&A。

Mechanical Part Design(机械零件设计)得到增强: 功能性建模功能(从塑料到铸锻件)的增强如今涉及动力系统工艺流程,复杂零件设计的协同也得到增强。

功能性建模令用户设计油底壳、变速箱或发动机支架时能够节省40%的时间。

请看全部产品组合CATIAV5R20产品组合CATIA配置请看最新创新成果的简介造型CATIA ICEM Shape Design 提供CATIA整合的解决方案满足汽车A级曲面设计要求采用支持经典的V5安装、许可和管理规程的标准CATIA V5媒介,ICEM Shape Design(造型设计)V5R20现在成为您CATIA V5部署中完整的一部分。

ISD R20在A级建模领域拓展其高级、强大的自由形式的曲面创建、修正和分析功能。

在标准的STEP格式里支持复合材料数据并具备Light Manufacturing Part Generation提高生产效率CATIA V5R20是首个在标准的STEP格式里支持复合材料数据的解决方案。

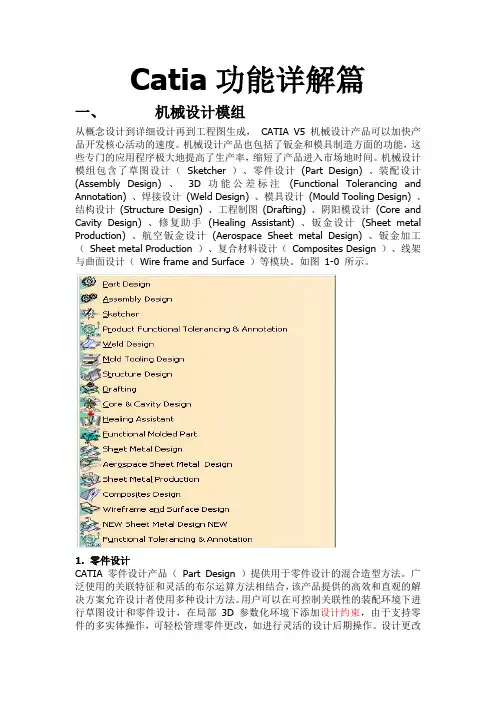

Catia功能详解篇一、机械设计模组从概念设计到详细设计再到工程图生成,CATIA V5 机械设计产品可以加快产品开发核心活动的速度。

机械设计产品也包括了钣金和模具制造方面的功能,这些专门的应用程序极大地提高了生产率,缩短了产品进入市场地时间。

机械设计模组包含了草图设计(Sketcher )、零件设计(Part Design) 、装配设计(Assembly Design) 、3D 功能公差标注(Functional Tolerancing and Annotation) 、焊接设计(Weld Design) 、模具设计(Mould Tooling Design) 、结构设计(Structure Design) 、工程制图(Drafting) 、阴阳模设计(Core and Cavity Design) 、修复助手(Healing Assistant) 、钣金设计(Sheet metal Production) 、航空钣金设计(Aerospace Sheet metal Design) 、钣金加工(Sheet metal Production )、复合材料设计(Composites Design )、线架与曲面设计(Wire frame and Surface )等模块。

如图1-0 所示。

1.零件设计CATIA 零件设计产品(Part Design )提供用于零件设计的混合造型方法。

广泛使用的关联特征和灵活的布尔运算方法相结合,该产品提供的高效和直观的解决方案允许设计者使用多种设计方法。

用户可以在可控制关联性的装配环境下进行草图设计和零件设计,在局部3D 参数化环境下添加设计约束,由于支持零件的多实体操作,可轻松管理零件更改,如进行灵活的设计后期操作。

设计更改十分直观快捷。

本产品通常与其它产品如线架与曲面产品、装配设计产品和创成式绘图产品结合使用。

2.装配设计装配设计(Assembly Design) 是高效管理装配的产品,它提供了在装配环境下可由用户控制关联关系的设计能力,通过使用自顶向下和自底向上的方法管理装配层次,可真正实现装配设计和单个零件设计之间的并行工程。

引言随着航空工业的发展,复合材料的应用显得越来越重要。

复合材料的设计与传统金属结构设计不同,需要考虑诸多的因素,如:多种的材料组合、材料的各向异性、材料的铺层顺序、产品的可制造性等。

CATIA V5 为复合材料设计提供了一整套完整而专业的解决方案,包括复合材料本体的设计、DMU/CAE分析、可制造性分析等等。

本文以蜂窝夹层复合材料为例,介绍了CATIA V5 对复合材料从设计、分析到制造的全过程。

一、蜂窝夹层复合材料简介蜂窝夹层结构主要由两层面板(蒙皮)中间夹以蜂窝芯材(夹芯)用胶粘剂胶接构成,具有比强度和比刚度高,抗疲劳性能好和耐腐蚀等优点,同时还具有许多特殊功能,如:减震、消音、吸音、吸收和透射电磁波、隔热以及导流和变流等功能。

因此随着航空工业的发展,蜂窝夹层结构在飞机结构上广泛应用,如:前缘、后缘翼面,襟翼,扰流片,升降舵,方向舵,整流罩,地板,隔板等均为蜂窝夹层结构。

蜂窝夹层结构件的构成包括:(图1)图1 蜂窝夹层复合材料a) 面板;b) 边缘闭合件;c) 蜂窝夹芯。

航空蜂窝夹层结构多采用铝合金板或复合材料板材作面板,用铝、芳纶纸或玻璃布蜂窝作夹芯材料,用热固性胶粘剂通过加热加压的方法将二者粘接成为整体。

蜂窝夹层结构件可按不同的情况分为:1) 按面板材料:分为复合材料面板和金属面板;(本文针对复合材料面板)2) 按夹芯类型:分为蜂窝夹层结构、泡沫塑料夹层结构和蜂窝/泡沫塑料混杂夹层结构;3) 按蜂窝材料:分为金属蜂窝夹层结构和非金属蜂窝夹层结构。

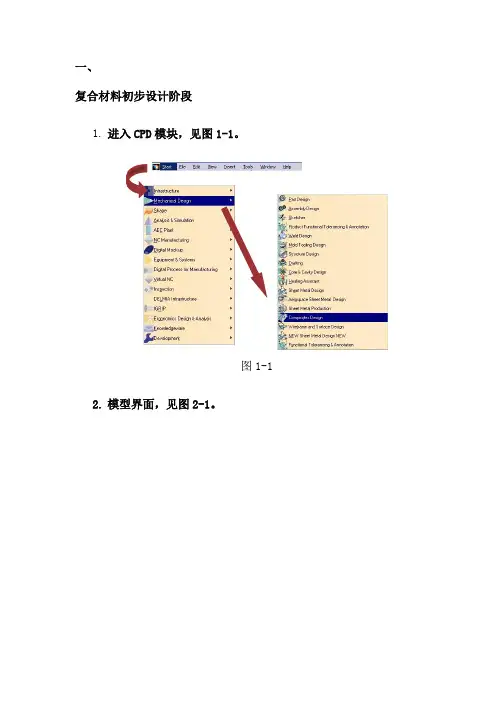

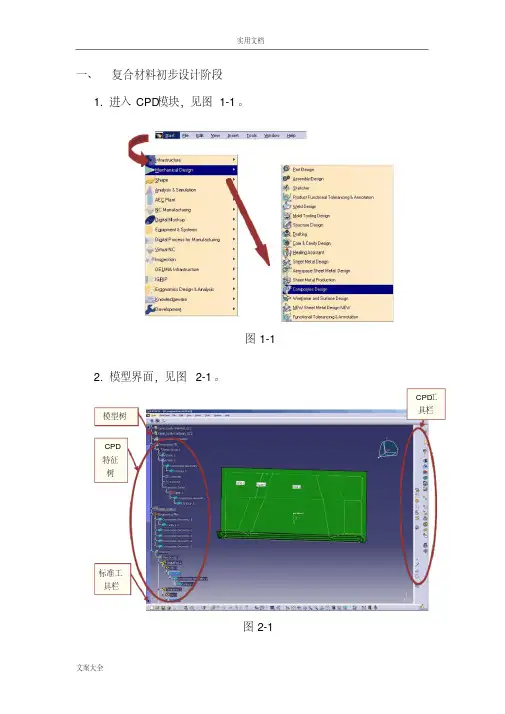

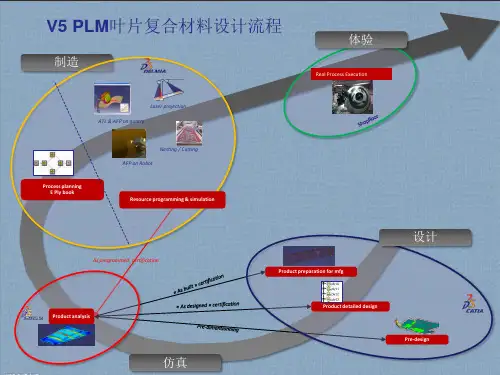

二、CATIA V5 复合材料设计我们将复合材料的设计划分为:初步设计阶段、详细设计阶段、加工详细设计阶段、加工输出阶段等四个阶段(图2)。

CATIA V5 Composite design(CPD) 复合材料设计以流程为中心,能满足以上各个阶段的用户使用需求,为用户提供完整端到端的复合材料解决方案。

2.1 复合材料初步设计阶段蜂窝夹层零件复合材料零件是由支撑面,蜂窝和外表面构成(见图1);支撑面、外表面分别为铺层复合材料铺层,蜂窝为实体。

CATIA V5复合材料设计浦一飞李金超引言随着航空工业的发展,复合材料的应用显得越来越重要。

复合材料的设计与传统金属结构设计不同,需要考虑诸多的因素,如:多种的材料组合、材料的各向异性、材料的铺层顺序、产品的可制造性等。

CATIA V5 为复合材料设计提供了一整套完整而专业的解决方案,包括复合材料本体的设计、DMU/CAE分析、可制造性分析等等。

本文以蜂窝夹层复合材料为例,介绍了CATIA V5 对复合材料从设计、分析到制造的全过程。

一、蜂窝夹层复合材料简介蜂窝夹层结构主要由两层面板(蒙皮)中间夹以蜂窝芯材(夹芯)用胶粘剂胶接构成,具有比强度和比刚度高,抗疲劳性能好和耐腐蚀等优点,同时还具有许多特殊功能,如:减震、消音、吸音、吸收和透射电磁波、隔热以及导流和变流等功能。

因此随着航空工业的发展,蜂窝夹层结构在飞机结构上广泛应用,如:前缘、后缘翼面,襟翼,扰流片,升降舵,方向舵,整流罩,地板,隔板等均为蜂窝夹层结构。

蜂窝夹层结构件的构成包括:(图1)图1 蜂窝夹层复合材料a) 面板;b) 边缘闭合件;c) 蜂窝夹芯。

航空蜂窝夹层结构多采用铝合金板或复合材料板材作面板,用铝、芳纶纸或玻璃布蜂窝作夹芯材料,用热固性胶粘剂通过加热加压的方法将二者粘接成为整体。

蜂窝夹层结构件可按不同的情况分为:1) 按面板材料:分为复合材料面板和金属面板;(本文针对复合材料面板)2) 按夹芯类型:分为蜂窝夹层结构、泡沫塑料夹层结构和蜂窝/泡沫塑料混杂夹层结构;3) 按蜂窝材料:分为金属蜂窝夹层结构和非金属蜂窝夹层结构。

二、CATIA V5 复合材料设计我们将复合材料的设计划分为:初步设计阶段、详细设计阶段、加工详细设计阶段、加工输出阶段等四个阶段(图2)。

CATIA V5 Composite design(CPD) 复合材料设计以流程为中心,能满足以上各个阶段的用户使用需求,为用户提供完整端到端的复合材料解决方案。

2.1 复合材料初步设计阶段蜂窝夹层零件复合材料零件是由支撑面,蜂窝和外表面构成(见图1);支撑面、外表面分别为铺层复合材料铺层,蜂窝为实体。

因此,在进行复合材料设计前,我们必须在CATIA 曲面设计(GSD)和零件设计(PDG)中,准备相关的曲面、相关轮廓线和蜂窝实体,然后再进入到Composite Design中进行复合材料设计。

在初步设计阶段,CATIA 复合材料设计(CPD)为用户提供以下功能:1. 建立复合材料库,根据用户的需求,定义复合材料属性,基本参数包括所属材料库、纤维铺设角度、复合材料有限元属性等。

2. 选择定义好的复合材料库、复合材料属性(如纤维方向的命名和排序),并且设置CATIA复合材料环境参数。

3. 根据已经有的支撑面及轮廓定义Zones Group.1(区域组1);在Zones Group.1 内定义区域和过渡区,并且根据设计要求定义层压板相关属性。

Zones Group.1的区域和过渡区域4. 分析边界状态分析边界状态分析的内容包括:区域之间的边界分析,分析结果如下:黄色表示区域外部轮廓。

红色表示两个区域的连接线。

过渡区域之间的边界分析,分析结果如下:绿色表示区域外轮廓线。

蓝色表示区域和过渡区域的边界。

蓝绿色表示两个过渡区的边界。

5. 根据分析的结果,定义强制过渡点(ITP);重新进行边界状态分析,直到满足设计要求。

6. 根据区域组生成顶层表面,该顶层表面为外表面的参考曲面。

生成实体和顶层表面7. 曲面修剪切换到曲面设计(GSD),通过Trim(修剪)的功能,将顶层表面与蜂窝表面进行修剪;得到蜂窝的外表面。

并将相关的轮廓线重新替换到外表面上。

生成蜂窝外表面8. 定义外表面区域组返回到复合材料设计,根据第7 步定义好的外表面及轮廓定义Zones Group.2(区域组2),在ZonesGroup.2 内定义区域和过渡区,并且根据设计要求定义层压板相关属性。

定义外表面区域组9. 分析边界状态如果不满足设计要求,则定义强制点(ITP),再重新分析直到满足设计要求。

10. 如果满足设计要求,由定义好的区域组生成铺层表,铺层表为Excel 或Text 格式;铺层表包含层压板相关信息:铺层顺序、铺层、材料、纤维铺设方向、几何基准、铺层所在区域。

11. 根据设计要求,调整铺层表,调整铺层顺序,并且管理层压板信息直到满足设计要求。

2.2 复合材料详细设计阶段初步设计完成后,进行工程详细设计,CATIA复合材料设计(CPD)为用户提供以下功能:复合材料详细设计铺层生成复合材料分析爆破显示工程制图定义CPD 中提供三种铺层的生成方法:第一种方法是将在初步设计阶段中定义好的铺层表或者区域组,导入到CPD 中直接生成铺层,过渡区铺层的台阶系统将自动生成。

第二种方法是根据初步设计阶段定义好的区域组,生成整张铺层和台阶边界(ETBS),并且生成带ETBS 的铺层表文件(格式为Excel 或者Text)。

设计工程师可根据台阶边界(ETBS)及铺层文件提供的信息,手工的设计修剪铺层和铺层台阶,直到满足设计要求。

设计工程师也可以调整铺层文件中边界台阶(ETBS)参数和方向,然后再将铺层文件导入到CPD 中,生成铺层及铺层台阶。

第三种方法是根据铺层轮廓,手工生成单一铺层,这种方法经常用于夹层复合材料蜂窝夹层单一外表面铺层。

1. 生成支撑表面铺层将Zones Group.1(区域组1,支撑面组),生成支撑面铺层(方法可以参考铺层的生成方法一或二)。

支撑表面铺层2. 定义蜂窝芯子定义蜂窝芯子定义铺层组,命名为Plies Group.2,在Plies Group.2 中选择蜂窝实体定义芯子(Core)。

3. 生成外表面铺层将Zones Group.2(区域组2,外表面组)生成外表面铺层(方法可以参考铺层的生成方法一或二)。

外表面铺层4. 生成铺层后,进行复合材料分析。

CPD 提供两种分析方法:第一种方法可以对设计好的铺层、铺层组或铺层基准进行数字分析,可以得到以下的分析结构:数字分析所用材料面积所用材料体积重量中心位置花费评估并且分析的结果可以保存在CATIA 结构树上,也可以将分析结果输出。

第二种分析方法是取样点分析CoreSampling Analysis,只需要选择取样点就可以得到取样点处层压板的特性。

可以提取以下信息:取样点分析取样点处铺层的数量取样点处铺层总厚度取样点处层压板属性(包括顺序、铺层、夹层件、材料、纤维方向、局部坐标)并且分析的结果可以保存在CATIA 结构树上,也可以将分析结果输出。

5. 在铺层生成和分析完成后,通过铺层爆破(Ply Exploder)和电子样机空间分析,进行铺层真实截面显示。

铺层爆破、截面分析6. 复合材料设计提供可视化铺层实体生成工具,将铺层生成实体,这样设计工程师可以真实了解实际复合材料铺层情况;还提供铺层内模曲面(IML :Inner Mold Line)工具,生成相关复合材料模胎曲面。

铺层生成实体7. 设计工程师不需要进行数据转换,将复合材料详细设计的结果,直接在CATIA CAE 中进行网格划分和有限元分析,检查分析设计结果是否满足设计要求;如果不满足要求,重新进行复合材料设计,直到最终满足设计要求。

有限元分析8. 设计工程师在复合材料详细设计完成后,将设计的产品生成二维工程图。

工程图中可包括铺层实体、铺层截面、展开视图及其相关标注、铺层表等。

工程制图2.3 复合材料加工详细设计阶段在工程详细设计完成后,进入制造详细设计阶段。

复合材料设计(CPD)为用户提供以下功能:加工详细设计制造模型定义制造曲面转换毛坯尺寸定义可制造性分析皱褶裁剪平面样图展开具体的步骤如下:1. 定义制造模型定义制造模型制造工程师根据实际使用的需要,在原始模型上定义制造模型或者定义新的制造模型。

在CATIA 结构树上,Stacking(工程)名字更换为:Stacking(制造)2. 制造曲面转换考虑到模具曲面和复合材料回弹因素等加工因素,制造工程师将原有的设计曲面转换为制造曲面。

制造曲面转换3. 定义毛坯尺寸定义毛坯尺寸制造工程师在定义好制造曲面上,定义两个边界:工程边界EEOP(The Engineering Edge Of Part)和制造边界MEOP (The Manufacturing Edge Of Part)。

然后根据制造边界MEOP 定义复合材料零件的毛坯尺寸。

4. 可制造性评估和皱褶修剪制造工程师将定义好的制造模型,选择铺层、选择种子点、并且指定纤维的径向和纬向的半径,进行可制造性评估,分析纤维铺层在铺设过程中是否会产生皱褶,并且将分析的结果保存在结构树上。

制造工程师根据评估的结果,在容易发生皱褶的地方,对铺层进行重新修剪。

可制造性评估皱褶修剪5. 平面样图展开制造工程师将每一个铺层在平面上展开,并且可以生成展开的铺层表(Ply Book),供制造商使用。

平面样图展开2.4 复合材料加工输出制造工程师将有效的制造信息输出,Dassault Systemes公司强大的合作伙伴能够确保所有复合材料零件的制造。

制造信息输出的外部文件为DXF 格式的2D 展开图和IGES 形式的3D 铺层和2D 展开图。

DS 的合作伙伴为CATIA V5 CPD 提供了完整的生产制造系统;如Laser Projection 提高生产效率和缩短铺层时间,还有以下的复合材料制造方法:Nesting and Cutting of fabrics, Resin Transfer MoldingSimulation, Tape Laying Design and Programming,Fibre Placement Automation。

三、CATIA V5 复合材料设计的价值CATIA V5 Composite design(CPD) 复合材料设计以流程为中心,能满足以上各个阶段的用户使用需求。

设计工程师在初步设计阶段,也能考虑到产品的可制造性。

比如在初步设计阶段,设计工程师通过的可制造性检查,及时地预测采用什么样的复合材料才能满足复杂的曲面特性;通过可视化的纤维方向,预测在制造过程可能出现的起皱或凸起;从而使设计工程师在设计阶段就及时地考虑到产品的可制造性。

强大的工程同步功能,能够使工程设计与制造同步,使制造工程师更紧密地与设计工程师合作。

CATIA V5 CPD 与其它的V5 产品相结合,在保持数据格式唯一性的前提下进行多学科的协同设计,从而为复合材料设计提供了全面的设计手段,加速产品的创新。

• 通过CATIA 的有限元分析模块,如GPS,FMS 对复合材料零件进行有限元分析,无须数据转换和重构;• 通过CATIA 的DMU 模块,在电子样机下进行协同设计;• 通过CATIA 的NC 模块,进行加工分析和验证;• 通过CATIA 的知识工程模块,进行知识的捕获和重用,并建立企业标准的知识库,提高设计效率。