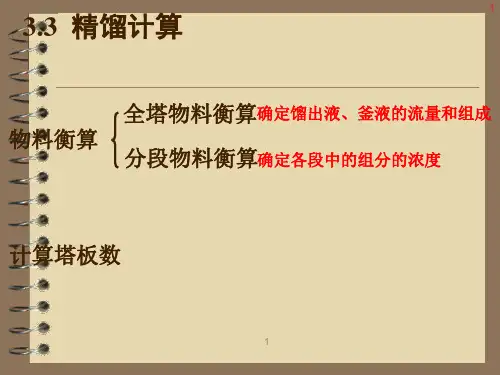

精馏段和提馏段操作线方程

- 格式:ppt

- 大小:1.58 MB

- 文档页数:27

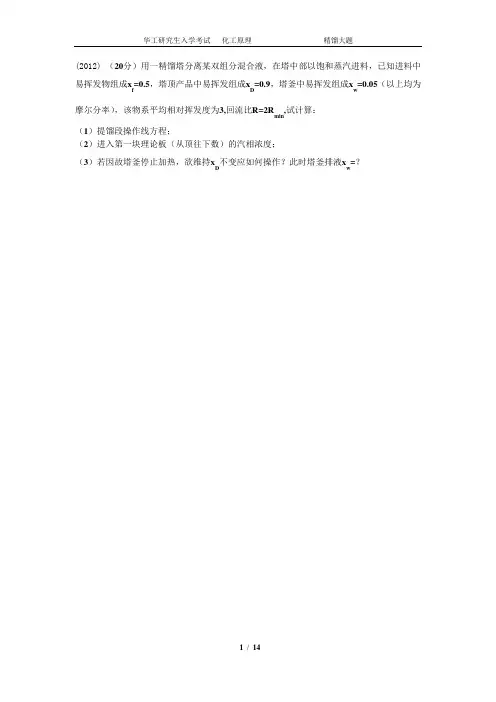

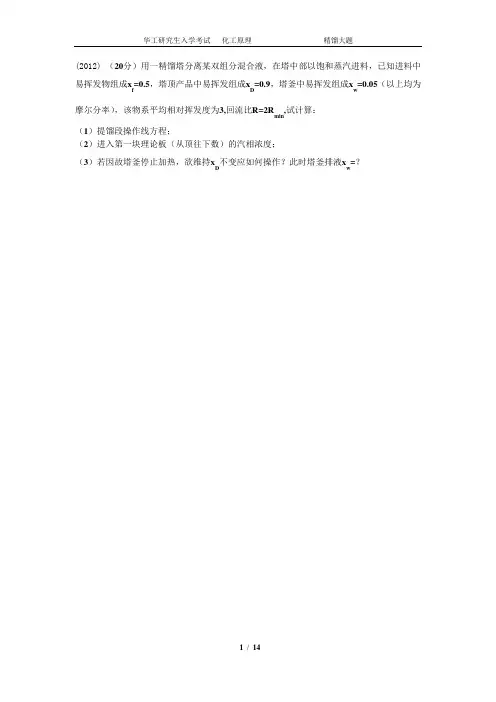

(2012) (20分)用一精馏塔分离某双组分混合液,在塔中部以饱和蒸汽进料,已知进料中易挥发物组成x f =0.5,塔顶产品中易挥发组成x D =0.9,塔釜中易挥发组成x w=0.05(以上均为摩尔分率),该物系平均相对挥发度为3,回流比R=2R min ,试计算:(1)提馏段操作线方程;(2)进入第一块理论板(从顶往下数)的汽相浓度;(3)若因故塔釜停止加热,欲维持x D 不变应如何操作?此时塔釜排液x w=?(2011) (15分)用相当于3块理论板的精馏塔分离含氨0.4%(摩尔)的氨-水混合物,预热成饱和蒸气后从第2和第3块理论板之间进料。

使用全凝器将来自塔顶的蒸气混合物冷凝成饱和液体。

每1摩尔的进料有1.35摩尔的冷凝液回流进第1块塔板,其余冷凝液作塔顶产品。

从最低的一块塔板下降的液体进入再沸器后,每1摩尔进料有0.7摩尔被汽化并升入第3块理论板,剩余液体作为塔底产品。

设全塔的平衡关系可表示为y = 12.6x分别计算从进料板下降液体中氨的组成和塔底、塔顶产品中氨的组成。

(2010)4.(20分)在一常压连续操作的精馏塔中分离某双组分混合液,塔釜采用间接蒸汽加热,塔顶采用全凝器,泡点回流。

已知该物系的平均相对挥发度为2.5,进料为饱和蒸汽,其组成为0.35(易挥发组分的摩尔分数,下同),进料量为100kmol/h 。

塔顶馏出液量为40kmol/h ,精馏段操作线方程为y n+1=0.8x n +0.16试计算:(1)提馏段操作线方程;(2)若测得塔顶第一块板下降的液相组成为x 1=0.7,求该板的气相默弗里板效率E mv,1;(3)当塔釜停止供应蒸汽,保持回流比不变,若塔板数无穷多,塔釜产品浓度将为多少?(2009)七.(18分)用精馏塔分离相对挥发度为2的双组分混合物,塔顶产品的轻组分摩尔含量为90% 。

精馏段中蒸汽进入某一块板的流率为150kmol/h ,摩尔浓度为60%,流入该板的液体流率为100kmol/h. 该板用气相浓度表示的Murphree 效率为0.5,计算(1) 精馏段的操作线方程,(2) 离开该板的气相和液相摩尔浓度各为多少?(假定为恒摩尔流操作)(2008)二、(20分)一个常压连续精馏塔分离苯和甲苯混合物。

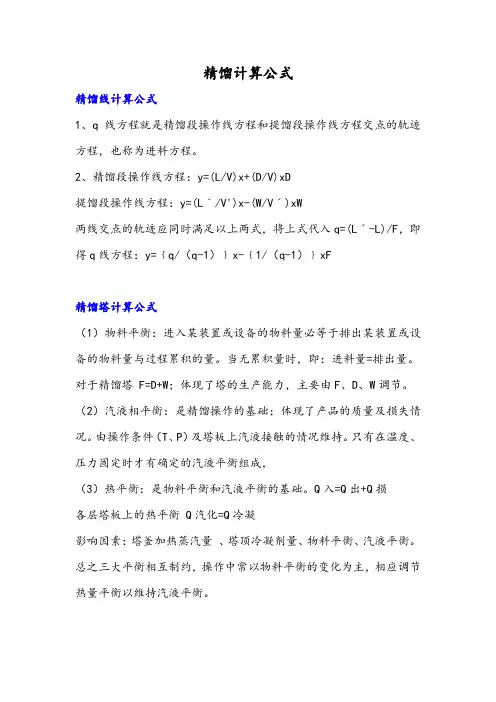

精馏计算公式

精馏线计算公式

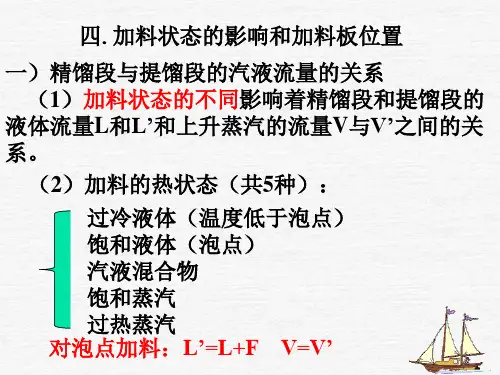

1、q线方程就是精馏段操作线方程和提馏段操作线方程交点的轨迹方程,也称为进料方程。

2、精馏段操作线方程:y=(L/V)x+(D/V)xD

提馏段操作线方程:y=(Lˊ/V')x-(W/Vˊ)xW

两线交点的轨迹应同时满足以上两式,将上式代入q=(Lˊ-L)/F,即得q线方程:y=﹛q/(q-1)﹜x-﹛1/(q-1)﹜xF

精馏塔计算公式

(1)物料平衡:进入某装置或设备的物料量必等于排出某装置或设备的物料量与过程累积的量。

当无累积量时,即:进料量=排出量。

对于精馏塔 F=D+W;体现了塔的生产能力,主要由F、D、W调节。

(2)汽液相平衡:是精馏操作的基础;体现了产品的质量及损失情况。

由操作条件(T、P)及塔板上汽液接触的情况维持。

只有在温度、压力固定时才有确定的汽液平衡组成,

(3)热平衡:是物料平衡和汽液平衡的基础。

Q入=Q出+Q损

各层塔板上的热平衡 Q汽化=Q冷凝

影响因素:塔釜加热蒸汽量、塔顶冷凝剂量、物料平衡、汽液平衡。

总之三大平衡相互制约,操作中常以物料平衡的变化为主,相应调节热量平衡以维持汽液平衡。

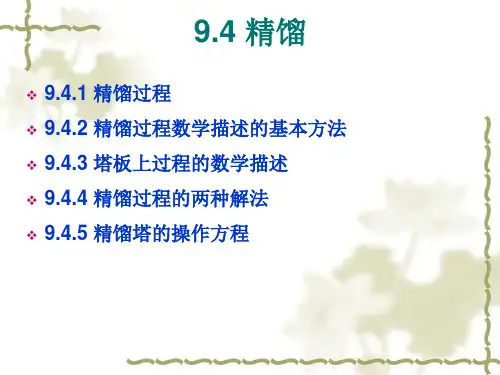

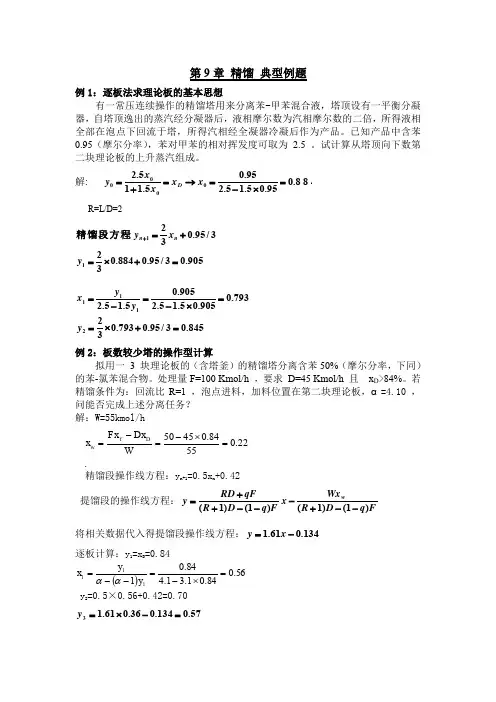

第9章 精馏 典型例题例1:逐板法求理论板的基本思想有一常压连续操作的精馏塔用来分离苯-甲苯混合液,塔顶设有一平衡分凝器,自塔顶逸出的蒸汽经分凝器后,液相摩尔数为汽相摩尔数的二倍,所得液相全部在泡点下回流于塔,所得汽相经全凝器冷凝后作为产品。

已知产品中含苯0.95(摩尔分率),苯对甲苯的相对挥发度可取为2.5 。

试计算从塔顶向下数第二块理论板的上升蒸汽组成。

解: 884.095.05.15.295.05.115.20000=⨯-=→=+=x x x x y DR=L/D=2905.03/95.0884.0323/95.032:11=+⨯=+=+y x y n n 精馏段方程845.03/95.0793.032793.0905.05.15.2905.05.15.22111=+⨯==⨯-=-=y y y x例2:板数较少塔的操作型计算拟用一 3 块理论板的(含塔釜)的精馏塔分离含苯50%(摩尔分率,下同)的苯-氯苯混合物。

处理量F=100 Kmol/h ,要求 D=45 Kmol/h 且 x D >84%。

若精馏条件为:回流比R=1 ,泡点进料,加料位置在第二块理论板,α=4.10 ,问能否完成上述分离任务? 解:W=55kmol/h精馏段操作线方程:y n+1=0.5x n +0.42提馏段的操作线方程:Fq D R Wx x F q D R qFRD y w )1()1()1()1(--+---++=将相关数据代入得提馏段操作线方程:134.061.1-=x y 逐板计算:y 1=x D =0.84y 2=0.5×0.56+0.42=0.7057.0134.036.061.13=-⨯=y.22.05584.04550=⨯-=-=WDx Fx x Df w ()56.084.01.31.484.01111=⨯-=--=y y x αα36.07.01.31.470.02=⨯-=x22.024.057.01.31.457.03≥=⨯-=x所以不能完成任务。

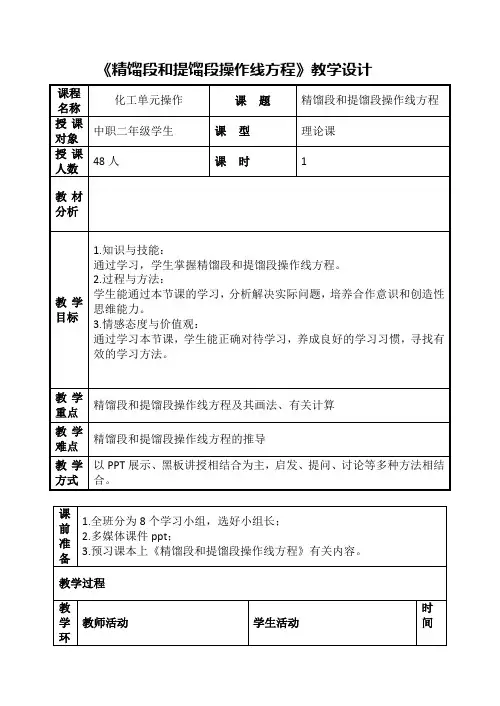

《精馏段和提馏段操作线方程》教学设计节复习回顾导入新知复习:精馏塔全塔物料衡算方程导入:在化工专业春季高考中,精馏的计算上非常重要的,特备上有关操作线方程的计算。

今天我们就来学习精馏段和提馏段操作线方程及其计算。

回答:总物料衡算:F=D+W易挥发组分衡算:Fx F=Dx D +Wx W讲授新知讲述:在精馏塔中,任意塔板(n 板)下降的液相组成x n与由其下一层塔板(n+1板)上升的蒸汽组成y n+1之间的关系称之为操作关系,描述它们之间关系的方程称为操作线方程。

操作线方程可通过塔板间的物料衡算求得。

在连续精馏塔中,因原料液不断从塔的中部加入,致使精馏段和提馏段具有不同的操作关系,现分别予以讨论。

学生聆听、记忆讲授新知讲述:1、精馏段操作线方程在图片虚线范围(包括精馏段的第n+1层板以上塔段及冷凝器)内作物料衡算,以单位时间为基准,可得:总物料衡算:V=L+D易挥发组分的物料衡算:V y n+1=Lx n+Dx D式中:V——精馏段内每块塔板上升的蒸汽摩尔流量,kmol/h;L——精馏段内每块塔板下降的液体摩尔流量,kmol/h;y n+1——从精馏段第n+1板上升的蒸汽组成,摩尔分率;x n——从精馏段第n板下降的液体组成,摩尔分率。

将以上两式联立后,有:聆听并看下图学生书写记忆:DnnxDLDxDLLy+++=+1111+++=+RxxRRy Dnn分析归纳:(小组发言)Dn n x D L Dx D L L y +++=+1令R =L /D ,R 称为回流比,于是上式可写作:111+++=+R x x R Ry Dn n以上两式均称为精馏段操作线方程。

点评小组的发言:(略) 关于精馏段操作线方程的两点讨论(1)该方程表示在一定操作条件下,从任意板下降的液体组成x n 和与其相邻的下一层板上升的蒸汽组成y n +1 之间的关系。

(2)该方程为一直线方程,该直线过对角线上a (x D ,x D )点,以R /(R +1)为斜率,或在y 轴上的截距为x D /(R +1)。

(2012) (20分)用一精馏塔分离某双组分混合液,在塔中部以饱和蒸汽进料,已知进料中易挥发物组成x f =0.5,塔顶产品中易挥发组成x D =0.9,塔釜中易挥发组成x w=0.05(以上均为摩尔分率),该物系平均相对挥发度为3,回流比R=2R min ,试计算:(1)提馏段操作线方程;(2)进入第一块理论板(从顶往下数)的汽相浓度;(3)若因故塔釜停止加热,欲维持x D 不变应如何操作?此时塔釜排液x w=?(2011) (15分)用相当于3块理论板的精馏塔分离含氨0.4%(摩尔)的氨-水混合物,预热成饱和蒸气后从第2和第3块理论板之间进料。

使用全凝器将来自塔顶的蒸气混合物冷凝成饱和液体。

每1摩尔的进料有1.35摩尔的冷凝液回流进第1块塔板,其余冷凝液作塔顶产品。

从最低的一块塔板下降的液体进入再沸器后,每1摩尔进料有0.7摩尔被汽化并升入第3块理论板,剩余液体作为塔底产品。

设全塔的平衡关系可表示为y = 12.6x分别计算从进料板下降液体中氨的组成和塔底、塔顶产品中氨的组成。

(2010)4.(20分)在一常压连续操作的精馏塔中分离某双组分混合液,塔釜采用间接蒸汽加热,塔顶采用全凝器,泡点回流。

已知该物系的平均相对挥发度为2.5,进料为饱和蒸汽,其组成为0.35(易挥发组分的摩尔分数,下同),进料量为100kmol/h 。

塔顶馏出液量为40kmol/h ,精馏段操作线方程为y n+1=0.8x n +0.16试计算:(1)提馏段操作线方程;(2)若测得塔顶第一块板下降的液相组成为x 1=0.7,求该板的气相默弗里板效率E mv,1;(3)当塔釜停止供应蒸汽,保持回流比不变,若塔板数无穷多,塔釜产品浓度将为多少?(2009)七.(18分)用精馏塔分离相对挥发度为2的双组分混合物,塔顶产品的轻组分摩尔含量为90% 。

精馏段中蒸汽进入某一块板的流率为150kmol/h ,摩尔浓度为60%,流入该板的液体流率为100kmol/h. 该板用气相浓度表示的Murphree 效率为0.5,计算(1) 精馏段的操作线方程,(2) 离开该板的气相和液相摩尔浓度各为多少?(假定为恒摩尔流操作)(2008)二、(20分)一个常压连续精馏塔分离苯和甲苯混合物。

多元连续精馏的计算简介一、全塔物料衡算在多元精馏塔中,通常吧对分离程度起决定作用而必须这种控制的组分称为关键组分,其中挥发度较大的称为轻关键组分,挥发度较小的称为重关键组分。

图9—40挥发度(a)中若规定塔1的分离目标是A 、B ,则A 是轻关键组分,B 是重关键组分;而在图9—40(b )中,若规定塔1的分离目标是B 、C ,则B 是轻关键组分,C 是重关键组分。

对二元连续精馏过程,全塔物料应该满足式(9—24)和(9-25)。

若已知原料液量F 、组成F x 以及分离要求D W x x 、,则馏出液量D 和釜液量W 就能计算出来。

而对多元连续精馏过程而言,在馏出液和釜液重仍只能规定一个组分的浓度(通常式关键组分的浓度),因为在该设计条件下就可确定精馏塔的理论板数,从而随之确定其余组分的浓度。

换句话说,另外组分的浓度不能任意规定,它们受到精馏塔分离能力的制约。

由于上述原因,多元连续精馏塔重单凭全塔物料衡算还不能确定塔顶、底的量和组成。

以精馏A 、B 、C 三元物系的精馏塔为例,全塔物料衡算关系为AF AD AW BFBD BW F D WFx D x W x Fx D x W x=+⎧⎪=+⎨⎪=+⎩ (9—87) 若已知原料液量F 和组成AF BF x x 、,以及选定的关键组分A 、B 在塔底和塔顶的浓度要求AW BD x x 、,则剩余的四个未知数——馏出液量D 、釜液量W 、组成AD x 和B W x 不能根据式(9—87)直接计算,尚缺一个方程。

为此通常采用一些假定给予补足。

若组分数增多,则需要补足的方程数也增多,因为每增加一个组分,方程数增加一个,而未知数却要增加两个。

总体来说,对C 各组分的多元精馏,全塔物料衡算需要补足的方程数为C —2个。

根据补足方程的不同形式,全塔物料衡算可分为清洗分割和非清晰分割两种。

1、1、 清晰分割若选取的轻、重关键组分式相邻组分,且这两个关键组分间的相对挥发度较大,其分离要求也较高,即轻、重关键组分分别在塔底、塔顶产品中的浓度较低。

一、前言精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法,是工业上应用最广的液体混合物分离操作,广泛用于石油、化工、轻工、食品、冶金等部门。

为此,掌握气液相平衡关系,熟悉各种塔型的操作特性,对选择、设计和分析分离过程中的各种参数是非常重要的。

本设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、操作线方程、设备的结构设计和工艺尺寸的设计计算,辅助设备的选型,工艺流程图,主要设备的工艺条件图等内容。

通过对精馏塔的运算,调试塔的工艺流程、生产操作条件及物性参数是否合理,换热器和泵及各种接管尺寸的选用是否正确,以保证精馏过程的顺利进行并使效率尽可能的提高。

二.设计任务书1.设计题目精馏塔及其主要附属设备设计2.工艺条件生产能力:25吨/小时(料液)年工作日:300工作日原料组成:34%的二硫化碳和66%的四氯化碳(摩尔分率,下同)产品组成:馏出液 97%的二硫化碳,釜液5%的二硫化碳操作压力:塔顶压强为常压进料温度:58℃进料状况:饱和液体泡点进料加热方式:直接蒸汽加热塔型:板式塔3.设计内容1.确定精馏装置流程;2.工艺参数的确定;基础数据的查取及估算,工艺过程的物料衡算及热量衡算,理论塔板效率,实际塔板数等。

3.主要设备的工艺尺寸计算;板间距,塔径,塔高,溢流装置,塔盘布置等。

4.流体力学计算;流体力学验算,操作负荷性能图及操作弹性。

5.主要附属设备设计计算及选型.4.设计结果总汇将精馏塔的工艺设计计算的结果列在精馏塔的工艺设计计算结果总5.参考文献列出在本次设计过程中所用到的文献名称、作者、出版社、出版日期。

三.精馏塔的设计计算【主要基础数据】:【设计计算】1.设计方案的确定本设计任务为分离二硫化碳——四氯化碳混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用饱和液体泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

1、在连续精馏操作中,已知精馏段操作线方程及q 线方程分别为y=0.8x+0.19;y= -0.5x+0.675,试求:(1)进料热状况参数q及原料液组成xF;(2)精馏段和提馏段两操作线交点坐标。

解:由q线方程 y= -0.5x+0.675知故q=1/3又故xF=0.675(1-q)=0.675×(1 -1/3)=0.45因为精馏段操作线与提馏段操作线交点也是精馏段操作线与q线的交点,所以yq= -0.5xq+0.675yq=0.8xq+0.18联立求解 xq=0.373 yq=0.4892、在连续精馏塔中,分离某二元理想溶液。

进料为汽-液混合物进料,进料中气相组成为0.428,液相组成为0.272,进料平均组成xf=0.35,假定进料中汽、液相达到平衡。

要求塔顶组成为0.93(以上均为摩尔分率),料液中易挥发组分的96%进入馏出液中。

取回流比为最小回流比的1.242倍。

试计算:(1)塔底产品组成;(2)写出精馏段方程;(3)写出提馏段方程;(4)假定各板效率为0.5,从塔底数起的第一块板上,上升蒸汽的组成为多少?解题过程:3、精馏塔具有一块实际板,原料预热至泡点,由塔顶连续加入,原料组成xf=0.2(摩尔分率,下同),塔顶易挥发组分回收率为80%,且塔顶组成xD=0.28,系统的平均相对挥发度α=2.5。

假定塔内汽、液摩尔流率恒定,塔釜可视为一块理论板,试求该实际板的板效率。

解题过程:4 用一连续精馏塔分离苯-甲苯物系,已知进料组成xf=0.44,要求塔顶组成达xD=0.9(摩尔分率,上同)。

已知物系的平均相对挥发度α=2.47,最小回流比Rm=3,试求此时的进料状况参数q值。

解题过程:5、在常压连续精馏塔中分离两组分理想溶液。

该物系的平均相对挥发度为2.5。

原料液组成为0.35(易挥发组分摩尔分率,下同),饱和蒸气加料。

塔顶采出率为40%,且已知精馏段操作线方程为y=0.75x+0.20,试求:(1).提馏段操作线方程;(2).若塔顶第一板下降的液相组成为0.7,求该板的气相默夫里效率Emv1。