第十章 (三)工艺计算-全塔物料衡算及操作线方程

- 格式:pdf

- 大小:903.46 KB

- 文档页数:30

第1章 蒸馏符号:1.英文字母:D ——塔顶产品(馏出液)流量,kmol/h L ——塔内下降的液体流量,kmol/h V ——上升蒸气的流量,kmol/h 2.上标:°——纯态* ——平衡状态 '——提馏段一、 概述1. 易挥发组分(轻组分):沸点低的组分难挥发组分(重组分):沸点高的组分 2. 传质过程(分离操作):物质在相间的转移过程。

3. 蒸馏:将液体混合物部分气化利用各组分挥发度不同的特性达到分离的目的。

分类:(1)操作流程:①间歇蒸馏 ②连续蒸馏 (2)蒸馏方式:①简单蒸馏②平衡蒸馏(闪蒸) ③精馏:(有回流)较难分离 ④特殊精馏:很难分离(3)操作压力:①常压蒸馏②减压蒸馏:Ⅰ、沸点较高 Ⅱ、热敏性混合物 ③加压蒸馏:常压下的气态混合物(4)组分的数目:①两组分精馏②多组分精馏:工业生产中最为常见二、 两组分溶液的气液平衡(一) 两组分理想物系的气液平衡1. 相律(1) 平衡物系中的自由度数、相数及独立组分数间的关系。

(2) F=C-φ+2(2:外界只有温度&压力2个条件可影响物系的平衡状态) 2. 两组分理想物系的气液平衡函数关系(气液相组成与平衡温度间的关系) 理想物系:①液相为理想溶液。

②气相为理想气体。

(1) 用饱和蒸气压&相平衡常数表示的气液平衡关系 1) 拉乌尔定律理想溶液上方的平衡分压:p A =p A °x Ap B =p B °x B =p B °(1-x A ) 溶液沸腾时:p=p A +p B联立:x A =p-p B °p A °-p B ° →泡点方程:气液平衡下液相组成与平衡温度间的关系x B =1-x A}较易分离或分离要求不高}原理、计算无本质区别2) 道尔顿分压定律(外压不太高时,平衡的气相可视为理想气体) y A =p Apy A =p A °p x A →露点方程:气液平衡时气相组成与平衡温度间的关系 y B =1-y A(2) 用相对挥发度表示的气液平衡关系 1) 挥发度υ(与温度有关):υA =p Ax AυB =p Bx B理想溶液:υA =p A °;υB =p B °2) 相对挥发度α(溶液中易挥发组分的挥发度与难挥发组分的挥发度之比):α=υA υB = p Ax A p Bx B若操作压力不高,气相遵循道尔顿分压定律:α= py A x Apy B x B=y A x B y B x A=y A (1-x A )x A (1-y A ) →y A =αx A 1+(α-1)x A理想溶液:α=p A °p B °3) y=αx1+(α-1)x若α>1,α愈大,挥发度差异愈大,分离愈易。

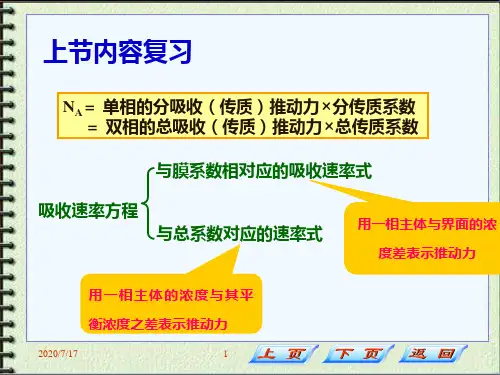

第三节 吸收过程的计算一、吸收塔的物料衡算和操作线方程设:稳定流动V —惰性气体的摩尔流量。

kmol/hL —吸收剂的摩尔流量。

kmol/hY 1、X 1—塔底气液组成;Y 2、X 2—塔顶气液组成;1.全塔物料衡算(逆流)气相:Y 1 ↘Y 2 ;吸收质减少量:V (Y 1 -Y 2)。

液相:X 2↗X 1; 吸收质增加量:L (X 1- X 2)。

G A —单位时间内气相向液相转移的吸收质的量kmolA/h ;出塔液组成: 2211)(X Y Y LV X +-= 吸收过程中常以吸收率φ作为分离指标,既气相中被吸收的溶质占气相中原有溶质的百分数。

1211211)(Y Y Y VY Y Y V VY G A -=-==φ 练习题:一填料吸收塔,用来从空气和丙酮蒸气组成的混合气中吸收丙酮,用水作吸收剂。

已知混合气中丙酮蒸气的体积分数为6%,所处理的混合气中空气量为1400m 3/h,操作温度293K ,操作压强101.3kp ,要求丙酮的吸收率达到98%,若吸收剂用量为154kol/h ,求:出塔液的浓度。

(X A )2.操作线方程与操作线在 m —n 截面与塔底截面之间作组分A 的衡算气相:Y 1 ↘Y ;吸收质减少量:V (Y 1 -Y )。

液相:X ↗X 1; 吸收质增加量:L (X 1- X )。

AG X X L Y Y V =-=-)()(2121)1(12φ-=Y Y即: ——吸收操作线方程(逆流) 在m —n 截面与塔顶截面之间作组分A 的衡算得: 操作线意义:塔内任一截面处的气相浓度Y 与液相浓度X 之间的变化关系。

操作线为过B (X 1、Y 1)点,斜率为L/V 的一条直线。

又:XX Y Y X X Y Y V L --=--=112121 操作线过塔底B (X 1、Y 1)及塔顶A (X 2、Y 2)点,斜率为L/V 。

塔底B (X 1、Y 1)→浓端;塔顶A (X 2、Y 2)→稀端L/V ——液气比。

精馏过程的物料衡算和塔板数的计算一、理论塔板连续精馏计算的主要对象是精馏塔的理论塔板数。

所谓的理论塔板是指气液在塔板上充分接触,有足够长的时间进行传热传质,当气体离开塔板上升时与离开塔板下降的液体已达平衡,这样的塔板称为理论塔板。

实际上,由于塔板上气液接触的时间及面积均有限,因而任何形式的塔板上气液两相都难以达到平衡状态,也就是说理论塔板是不存在的,它仅是一种理想的板,是用来衡量实际分离效率的依据和标准。

通常在设计中先求出按生产要求所需的理论塔板数N T然后用塔板效率η予以校正,即可求得精馏设备中的实际塔板数N P二、计算的前提由于精馏过程是涉及传热、传质的复杂过程,影响因素众多。

为处理问题的方便作如下假设,这些就是计算的前提条件。

(1)塔身对外界是绝热的,即没有热损失。

(2)回流液由塔顶全凝器供给,其组成与塔顶产品相同。

(3)塔内上升蒸气由再沸器加热馏残液使之部分气化送入塔内而得到。

(4)恒摩尔气化在精馏操作时,在精馏段内,每层塔板上升的蒸气的摩尔流量都是相等的,提馏段内也是如此,即:精馏段:V1 = V2 = …………=Vn= Vmol/s(下标为塔板序号,下同)提馏段:V′n+1 =V′n+2 =…………=V′m= V′mol/s但Vn不一定与V′m相等,这取决于进料状态。

(5)恒摩尔溢流(或称为恒摩尔冷凝)精馏操作时,在精馏段内每层塔板下降的液体的摩尔流量都是相等的,提馏段也是如此,即:L1 = L2=…………= L n = L mol/sL′n+1= L′n+2=………… = L′m= L′ mol/s但L不一定与L′相等,这也取决于进料的状态。

(6)塔内各塔板均为理论塔板。

三、物料衡算和操作线方程1、全塔物料衡算图4-10 全塔物料衡算示意图如图4-10所示,设入塔进料流量为F,轻组分含量为x F,塔顶产量流量为D,轻组分含量为x D,塔底产品流量为W,轻组分含量为x w,流量单位均为mol/s,含量均为摩尔分率。

第一章 流体流动一、压强1、单位之间的换算关系:221101.3310330/10.33760atm kPa kgf m mH O mmHg ====2、压力的表示(1)绝压:以绝对真空为基准的压力实际数值称为绝对压强(简称绝压),是流体的真实压强。

(2)表压:从压力表上测得的压力,反映表内压力比表外大气压高出的值。

表压=绝压-大气压(3)真空度:从真空表上测得的压力,反映表内压力比表外大气压低多少真空度=大气压-绝压3、流体静力学方程式0p p gh ρ=+二、牛顿粘性定律F du A dyτμ== τ为剪应力;du dy 为速度梯度;μ为流体的粘度; 粘度是流体的运动属性,单位为Pa ·s ;物理单位制单位为g/(cm·s),称为P (泊),其百分之一为厘泊cp111Pa s P cP ==g液体的粘度随温度升高而减小,气体粘度随温度升高而增大。

三、连续性方程若无质量积累,通过截面1的质量流量与通过截面2的质量流量相等。

111222u A u A ρρ=对不可压缩流体1122u A u A = 即体积流量为常数。

四、柏努利方程式单位质量流体的柏努利方程式:22u p g z We hf ρ∆∆∆++=-∑ 22u p gz E ρ++=称为流体的机械能 单位重量流体的能量衡算方程:Hf He gp g u z -=∆+∆+∆ρ22z :位压头(位头);22u g :动压头(速度头) ;p gρ:静压头(压力头) 有效功率:Ne WeWs = 轴功率:Ne N η=五、流动类型 雷诺数:Re du ρμ=Re 是一无因次的纯数,反映了流体流动中惯性力与粘性力的对比关系。

(1)层流:Re 2000≤:层流(滞流),流体质点间不发生互混,流体成层的向前流动。

圆管内层流时的速度分布方程:2max 2(1)r r u u R=- 层流时速度分布侧型为抛物线型 (2)湍流Re 4000≥:湍流(紊流),流体质点间发生互混,特点为存在横向脉动。