减压蒸馏装置及原理

- 格式:ppt

- 大小:839.50 KB

- 文档页数:11

减压蒸馏装置及原理减压蒸馏装置是一种常见的用于分离液体混合物的装置。

其原理是利用不同组分在不同的沸点条件下蒸发和冷凝的特性,通过连续蒸馏的方式将液体混合物分离为不同组成的部分。

下面将详细介绍减压蒸馏装置的结构、工作原理和应用。

一、减压蒸馏装置的结构1.蒸馏釜:蒸馏釜位于装置的顶部,用于将混合物加热至蒸发温度。

2.冷凝器:冷凝器位于装置的中部,用于将蒸发的气体冷却并转化为液体。

3.分馏塔:分馏塔位于装置的底部,由填料或者板式构成,用于进一步分离混合物中的组分。

二、减压蒸馏装置的工作原理1.加热蒸馏釜:将液体混合物加热至蒸发温度,不同组分会在不同温度范围内蒸发和冷凝。

通常采用外部加热方式,例如加热夹套或者电加热器等。

2.蒸汽上升:蒸发产生的气体通过蒸馏釜顶部的出气管道进入分馏塔。

3.冷凝和分离:蒸汽在分馏塔内上升,逐渐降温并在冷凝器中转化为液体,混合物的不同组分根据沸点的高低,在分馏塔内发生反复冷凝和气液相平衡,从而实现分离。

4.输出和收集:不同组分的液体在分馏塔中下降,通过分馏塔底部的收集管道分别输出。

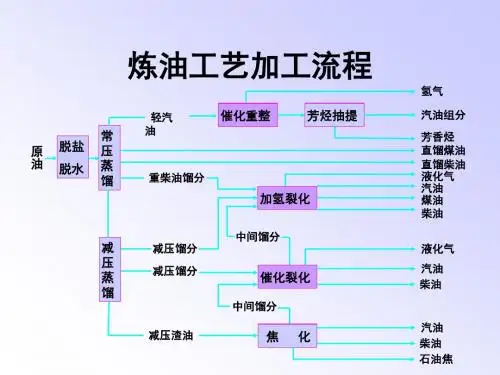

三、减压蒸馏装置的应用1.精馏分离:将石油中的原油分离成不同馏分,例如汽油、柴油、液化石油气等。

2.提纯和制备:例如从发酵液中提取酒精,从天然气中提取液态烃等。

3.去除有害组分:例如从水中去除溶解的有机化合物,从废气中去除有毒气体等。

4.回收和再利用:例如从化工废液中回收有用的溶剂,从废气中回收有价值的组分等。

总结:减压蒸馏装置是用于分离液体混合物的一种常见装置,利用不同组分在不同温度下蒸发和冷凝的特性进行分离。

它的结构主要包括蒸馏釜、冷凝器和分馏塔。

减压蒸馏装置广泛应用于化工、石油和制药等领域,用于精馏分离、提纯制备、去除有害组分和回收再利用等方面。

精选word

1.实验原理

减压蒸馏就是在低于大气压力下进行的蒸馏操作。

它是分离和提纯沸点高、热稳定性差的有机化合物的重要方法。

液体化合物的沸点与外界压力密切相关。

当外界压力降低时,液体沸腾温度就会降低,即沸点下降。

利用这一原理,在蒸馏装置上连接真空泵,使系统内压降低,从而使液体化合物在较低温度下沸腾而被蒸出。

如苯甲醛常压下沸点为179℃/101.3kPa (760mmHg),当压力降到 6.7kPa(50mmHg)时,沸点为95℃;水杨酸乙酪常压下(760mmHe) 沸点为234℃,而在20mmH8时沸点为l18℃。

2.实验方法

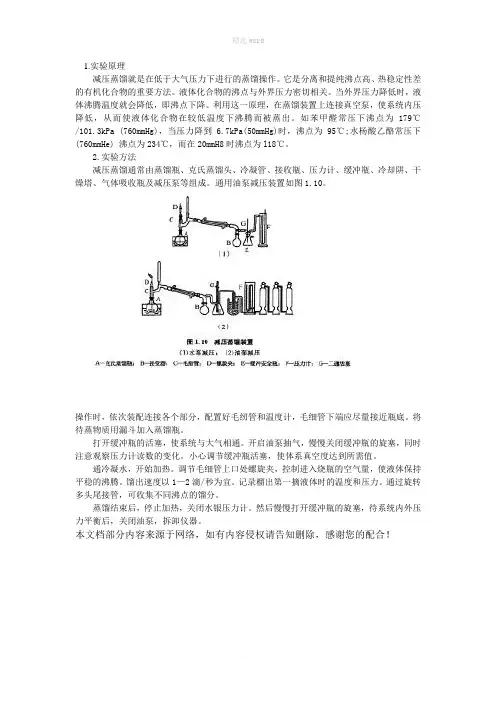

减压蒸馏通常由蒸馏瓶、克氏蒸馏头、冷凝管、接收瓶、压力计、缓冲瓶、冷却阱、干燥塔、气体吸收瓶及减压泵等组成。

通用油泵减压装置如图1.10。

操作时,依次装配连接各个部分,配置好毛纫管和温度计,毛细管下端应尽量接近瓶底。

将待蒸物质用漏斗加入蒸馏瓶。

打开缓冲瓶的活塞,使系统与大气相通。

开启油泵抽气,慢慢关闭缓冲瓶的旋塞,同时注意观察压力计读数的变化。

小心调节缓冲瓶活塞,使体系真空度达到所需值。

通冷凝水,开始加热。

调节毛细管上口处螺旋夹,控制进入烧瓶的空气量,使液体保持平稳的沸腾。

馏出速度以1—2滴/秒为宜。

记录榴出第一摘液体时的温度和压力。

通过旋转多头尾接管,可收集不同沸点的馏分。

蒸馏结束后,停止加热,关闭水银压力计。

然后慢慢打开缓冲瓶的旋塞,待系统内外压力平衡后,关闭油泵,拆卸仪器。

本文档部分内容来源于网络,如有内容侵权请告知删除,感谢您的配合!

.。

减压蒸馏方法减压蒸馏是一种常用的分离和纯化液体混合物的方法,通过降低系统的压力来降低液体的沸点,从而实现分离组分的目的。

在化工、石油、食品等行业中广泛应用。

一、减压蒸馏的原理减压蒸馏的原理基于液体沸点与压力之间的关系。

根据饱和蒸汽压理论,液体在一定温度下,其蒸气压与沸点有一一对应的关系。

当系统压力降低时,液体的沸点也随之降低。

因此,通过减压操作,可以使液体在较低的温度下蒸发。

二、减压蒸馏的装置减压蒸馏通常采用的装置是减压蒸馏塔。

蒸馏塔内部包含填料,用于增加接触面积,促使液体与气体更好地混合。

在蒸馏塔中,液体从上部进入,经过填料层,与从下部注入的蒸汽产生充分接触,从而实现组分的分离和纯化。

三、减压蒸馏的操作步骤1. 装填填料:将填料均匀地放置在蒸馏塔内部,以增加液体与气体的接触面积。

2. 加热系统:通过加热系统提供热量,使液体开始蒸发。

3. 减压操作:通过控制减压系统,降低系统压力,使液体在较低温度下蒸发。

4. 分离组分:液体在蒸馏塔中蒸发,与注入的蒸汽混合,经过填料层的接触后,不同组分按照其沸点的高低逐渐分离。

5. 收集纯化:分离出的纯净组分通过冷凝器冷却后,转化为液态,最终通过收集装置进行收集。

四、减压蒸馏的应用领域1. 石油行业:用于原油的分馏,将原油中的不同组分分离出来,例如汽油、柴油、润滑油等。

2. 化工行业:用于分离有机溶剂、化学品和溶液。

3. 食品行业:用于酒精、香精香料、食用油等的纯化提取。

4. 制药行业:用于提取药物中的有效成分。

五、减压蒸馏的优点和注意事项1. 优点:能够在较低温度下蒸发,有利于对易挥发性组分的分离和纯化;操作简单,设备成本较低。

2. 注意事项:减压蒸馏操作时需注意安全,避免蒸馏塔内部压力过低导致气液两相剧烈混合,引发危险;需要根据不同的混合物选择合适的填料和操作条件。

六、结语减压蒸馏作为一种常用的分离和纯化方法,在化工生产中发挥着重要的作用。

通过降低系统压力,减压蒸馏可以实现液体混合物的组分分离,广泛应用于石油、化工、食品等行业。

减压蒸馏装置原理一、引言减压蒸馏装置是一种常见的分离技术,广泛应用于化工、制药等领域。

本文将介绍减压蒸馏装置的原理,包括基本原理、装置组成和工作过程等方面。

二、基本原理减压蒸馏是利用物质在不同压力下的沸点差异进行分离的一种方法。

在常压下,物质沸点是固定的,但在不同的压力下,物质沸点会发生变化。

当物质处于高压状态时,其沸点会升高;当物质处于低压状态时,其沸点会降低。

因此,在减压状态下进行蒸馏可以使得某些高沸点成分也能够挥发出来。

三、装置组成减压蒸馏装置主要由以下部分组成:1. 加热器:加热器用来提供热量使得被蒸馏物质挥发出来。

2. 蒸发器:蒸发器是被蒸馏物质所在的容器,在加热作用下被蒸馏物质挥发出来。

3. 冷凝器:冷凝器是将蒸发出来的物质冷却成液体的设备,通常使用水进行冷却。

4. 减压系统:减压系统包括真空泵、减压计等设备,用于控制蒸发器内部的压力。

5. 收集瓶:收集瓶用于收集分离出来的物质。

四、工作过程减压蒸馏装置的工作过程如下:1. 将被蒸馏物质加入到蒸发器中,并关闭密封盖。

2. 开启加热器,提供热量使得被蒸馏物质挥发出来。

3. 开启真空泵,将蒸发器内部的气体抽出,降低内部压力。

4. 被蒸馏物质在低压状态下挥发出来,并进入冷凝器进行冷却。

5. 冷却后的液体流入收集瓶中,分离出所需物质。

6. 根据需要调整真空泵等设备以控制内部压力和温度,以达到最佳分离效果。

五、总结本文介绍了减压蒸馏装置的基本原理、装置组成和工作过程等方面。

减压蒸馏是一种常见的分离技术,可以用于分离高沸点成分或者提高某些物质的纯度。

在实际应用中,需要根据具体情况调整设备参数以达到最佳效果。

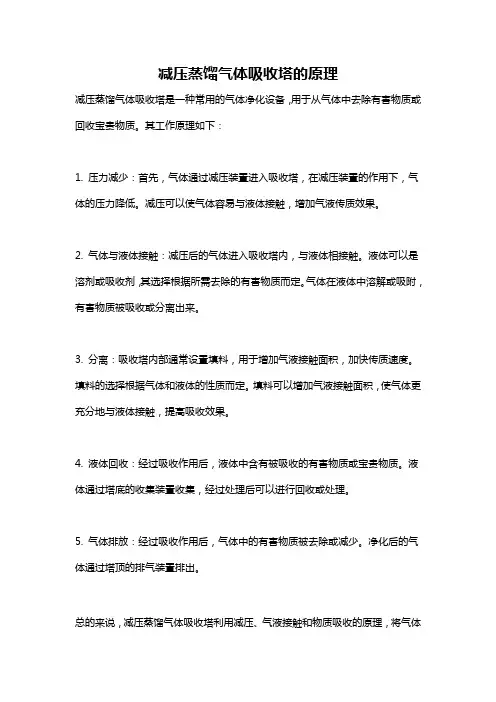

减压蒸馏气体吸收塔的原理

减压蒸馏气体吸收塔是一种常用的气体净化设备,用于从气体中去除有害物质或回收宝贵物质。

其工作原理如下:

1. 压力减少:首先,气体通过减压装置进入吸收塔,在减压装置的作用下,气体的压力降低。

减压可以使气体容易与液体接触,增加气液传质效果。

2. 气体与液体接触:减压后的气体进入吸收塔内,与液体相接触。

液体可以是溶剂或吸收剂,其选择根据所需去除的有害物质而定。

气体在液体中溶解或吸附,有害物质被吸收或分离出来。

3. 分离:吸收塔内部通常设置填料,用于增加气液接触面积,加快传质速度。

填料的选择根据气体和液体的性质而定。

填料可以增加气液接触面积,使气体更充分地与液体接触,提高吸收效果。

4. 液体回收:经过吸收作用后,液体中含有被吸收的有害物质或宝贵物质。

液体通过塔底的收集装置收集,经过处理后可以进行回收或处理。

5. 气体排放:经过吸收作用后,气体中的有害物质被去除或减少。

净化后的气体通过塔顶的排气装置排出。

总的来说,减压蒸馏气体吸收塔利用减压、气液接触和物质吸收的原理,将气体

中的有害物质或宝贵物质吸收或分离出来,达到净化气体的目的。

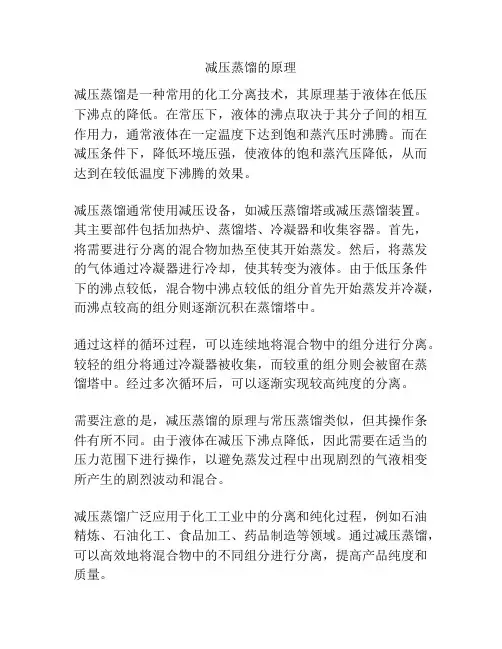

减压蒸馏的原理

减压蒸馏是一种常用的化工分离技术,其原理基于液体在低压下沸点的降低。

在常压下,液体的沸点取决于其分子间的相互作用力,通常液体在一定温度下达到饱和蒸汽压时沸腾。

而在减压条件下,降低环境压强,使液体的饱和蒸汽压降低,从而达到在较低温度下沸腾的效果。

减压蒸馏通常使用减压设备,如减压蒸馏塔或减压蒸馏装置。

其主要部件包括加热炉、蒸馏塔、冷凝器和收集容器。

首先,将需要进行分离的混合物加热至使其开始蒸发。

然后,将蒸发的气体通过冷凝器进行冷却,使其转变为液体。

由于低压条件下的沸点较低,混合物中沸点较低的组分首先开始蒸发并冷凝,而沸点较高的组分则逐渐沉积在蒸馏塔中。

通过这样的循环过程,可以连续地将混合物中的组分进行分离。

较轻的组分将通过冷凝器被收集,而较重的组分则会被留在蒸馏塔中。

经过多次循环后,可以逐渐实现较高纯度的分离。

需要注意的是,减压蒸馏的原理与常压蒸馏类似,但其操作条件有所不同。

由于液体在减压下沸点降低,因此需要在适当的压力范围下进行操作,以避免蒸发过程中出现剧烈的气液相变所产生的剧烈波动和混合。

减压蒸馏广泛应用于化工工业中的分离和纯化过程,例如石油精炼、石油化工、食品加工、药品制造等领域。

通过减压蒸馏,可以高效地将混合物中的不同组分进行分离,提高产品纯度和质量。

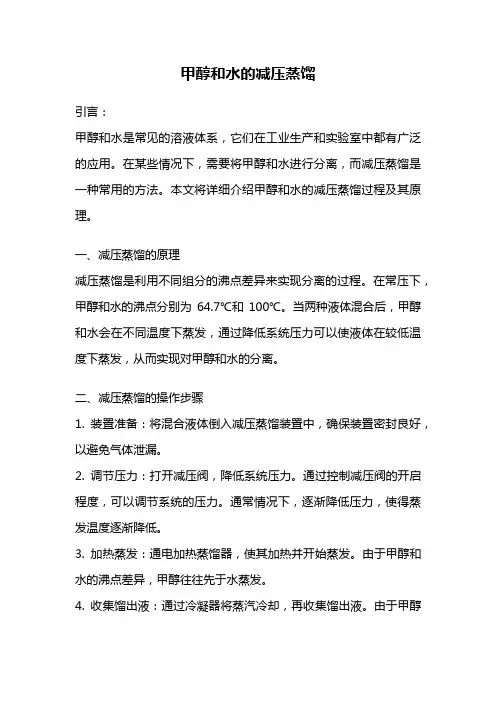

甲醇和水的减压蒸馏引言:甲醇和水是常见的溶液体系,它们在工业生产和实验室中都有广泛的应用。

在某些情况下,需要将甲醇和水进行分离,而减压蒸馏是一种常用的方法。

本文将详细介绍甲醇和水的减压蒸馏过程及其原理。

一、减压蒸馏的原理减压蒸馏是利用不同组分的沸点差异来实现分离的过程。

在常压下,甲醇和水的沸点分别为64.7℃和100℃。

当两种液体混合后,甲醇和水会在不同温度下蒸发,通过降低系统压力可以使液体在较低温度下蒸发,从而实现对甲醇和水的分离。

二、减压蒸馏的操作步骤1. 装置准备:将混合液体倒入减压蒸馏装置中,确保装置密封良好,以避免气体泄漏。

2. 调节压力:打开减压阀,降低系统压力。

通过控制减压阀的开启程度,可以调节系统的压力。

通常情况下,逐渐降低压力,使得蒸发温度逐渐降低。

3. 加热蒸发:通电加热蒸馏器,使其加热并开始蒸发。

由于甲醇和水的沸点差异,甲醇往往先于水蒸发。

4. 收集馏出液:通过冷凝器将蒸汽冷却,再收集馏出液。

由于甲醇和水的沸点差异,收集到的馏出液中富含甲醇或水的成分。

三、减压蒸馏的应用1. 工业生产:在某些工业生产过程中,需要获得纯净的甲醇或水。

通过减压蒸馏可以有效地分离甲醇和水,得到所需的纯度较高的产品。

2. 实验室应用:在化学实验室中,减压蒸馏也常被用于分离甲醇和水。

例如,在有机合成过程中,需要将反应产物中的甲醇和水去除,以便进一步处理。

四、减压蒸馏的注意事项1. 安全操作:由于减压蒸馏涉及高温和高压操作,操作人员应戴上防护手套、护目镜等个人防护装备,保证操作的安全性。

2. 控制温度:控制加热温度,避免过度加热导致产物分解或挥发。

3. 密封性检查:确保减压蒸馏装置的密封性良好,以防气体泄漏或压力过高。

结论:减压蒸馏是一种常用的分离甲醇和水的方法。

通过降低系统压力,使液体在较低温度下蒸发,从而实现对甲醇和水的分离。

减压蒸馏在工业生产和实验室中都有广泛应用,能够满足对纯净甲醇和水的需求。

在操作过程中,需要注意安全操作和控制温度,确保实验顺利进行。

减压蒸馏减压蒸馏是分离和提纯有机化合物的一种重要方法减压蒸馏是分离和提纯有机化合物的一种重要方法。

它主要利用了物质在不同压力下的沸点差异,通过减小环境压力使易挥发的成分在较低温度下蒸发,然后再通过冷凝将其收集,从而实现对有机化合物的分离和提纯。

本文将对减压蒸馏的原理和操作过程进行详细阐述。

一、减压蒸馏的原理减压蒸馏利用了不同物质在不同压力下沸点的差异,即物质在不同压力下的蒸气压和饱和蒸汽压的比较。

一般来说,随着环境压力的降低,物质的沸点也会相应降低。

因此,通过减小环境压力,我们可以使一些高沸点的有机化合物在较低温度下蒸发,从而实现对有机化合物的有效分离。

二、减压蒸馏的操作过程减压蒸馏通常需要借助设备如减压蒸馏装置才能进行。

下面将详细介绍减压蒸馏的操作过程。

1. 系统准备首先,将待蒸馏的有机化合物与适量的溶剂混合,以提高其挥发性。

然后将混合物加入减压蒸馏装置中的蒸发瓶中。

2. 调节环境压力打开减压蒸馏装置的开关,通过控制减压泵的工作,逐渐减小系统的环境压力。

在降压的过程中,需要注意环境压力的变化情况,避免过度减压导致系统的不稳定。

3. 控制加热适度加热是减压蒸馏的重要环节。

在减小环境压力的同时,通过适度加热蒸发瓶中的混合物,使其达到汽化的状态。

需要根据具体的化合物性质和蒸馏要求,控制加热的温度和时间。

4. 冷凝和收集蒸发的有机化合物在经过冷凝装置冷凝成液体后,可以通过收集瓶进行收集。

冷却系统需要保持良好的冷却效果,以保证蒸馏物质能够充分冷凝。

5. 结束操作蒸馏过程结束后,需要关闭减压蒸馏装置的开关,并逐渐增加环境压力。

将装置内残留的混合物清理干净,并进行必要的保养和维护。

三、减压蒸馏的应用领域减压蒸馏广泛应用于有机合成、制药和石油化工等领域。

它可以用于纯化天然产物中的化学成分,分离和提取药物中的有效成分,以及提炼石油和石油产品中的化学品等。

减压蒸馏方法的优点在于能够在相对较低的温度下分离目标化合物,避免其受到高温的热力破坏。

常减压蒸馏装置生产原理

1.混合物进料

混合物通常是由多个组分混合而成的,其中每个组分具有不同的沸点。

混合物首先被引入常减压蒸馏装置的进料部分。

2.液体汽化

混合物在进料部分受热,使其转化为气体态,这一步骤称为汽化。

在

液体汽化过程中,混合物中沸点较低的组分首先转化为气体,而沸点较高

的组分则仍保持液体状态。

3.气体冷凝

混合物中的气体被引入到冷凝部分,通过冷凝器的作用,使气体冷却

并转化为液体。

在冷凝过程中,沸点较低的组分首先冷凝成液体,而沸点

较高的组分则仍保持气体状态。

4.液体提纯

冷凝部分的液体进一步经过分流装置,使不同组分的液体在分离装置

中分别流动。

由于不同组分的沸点不同,沸点较高的组分沿着分离设备上

部分流动,而沸点较低的组分则沿着下部分流动。

5.沸点较高组分回流

在分离设备的顶部,收集到的沸点较高的组分被引导回到稀释装置,

再次与进料混合物进行混合。

通过重复这一步骤,不断回流的沸点较高组

分会逐渐减少,提高了分离效率。

通过上述步骤,常减压蒸馏装置实现了混合物中不同组分的分离。

其原理依据了不同组分的沸点差异,通过将混合物转化为气体态,并调整压力和温度,使不同组分按照其沸点高低逐渐分离出来。

这种技术广泛应用于石化、化工、制药等行业,用于生产纯净化合物。

一、实验目的1. 了解减压蒸馏的原理及操作方法;2. 掌握减压蒸馏的仪器设备;3. 学习减压蒸馏的操作步骤及注意事项;4. 通过实验,提高实验技能和实验操作能力。

二、实验原理减压蒸馏是利用降低系统内压力的方法,降低液体的沸点,从而实现液体的分离和提纯。

液体的沸点是指其蒸气压等于外界压力时的温度,当系统内压力降低时,液体的沸点也随之降低。

减压蒸馏适用于沸点较高、易分解、氧化或聚合的有机化合物的分离和提纯。

三、实验仪器与试剂1. 仪器:减压蒸馏装置(包括蒸馏瓶、冷凝管、接收瓶、抽气泵、温度计等)、水浴锅、酒精灯、天平、烧杯、漏斗、滤纸等;2. 试剂:苯、甲苯、己烷等有机化合物。

四、实验步骤1. 准备减压蒸馏装置,将蒸馏瓶、冷凝管、接收瓶、抽气泵等连接好;2. 在蒸馏瓶中加入适量待蒸馏的有机化合物,注意不要超过容积的2/3;3. 将蒸馏瓶放入水浴锅中,调整温度至实验所需温度;4. 开启抽气泵,调节抽气速度,使系统内压力达到所需减压值;5. 观察蒸馏过程,记录温度、压力、馏出物等信息;6. 实验结束后,关闭抽气泵,拆除减压蒸馏装置。

五、实验结果与分析1. 实验过程中,随着系统内压力的降低,有机化合物的沸点逐渐降低,馏出物的沸程变窄;2. 在减压条件下,有机化合物的分解、氧化或聚合现象得到有效抑制,提高了实验的稳定性和准确性;3. 通过实验,掌握了减压蒸馏的操作方法,为后续实验提供了基础。

六、实验讨论1. 减压蒸馏装置的连接要紧密,防止漏气,影响实验效果;2. 在实验过程中,要严格控制温度和压力,避免有机化合物的分解、氧化或聚合;3. 实验过程中,要及时记录温度、压力、馏出物等信息,以便分析实验结果;4. 减压蒸馏适用于沸点较高、易分解、氧化或聚合的有机化合物的分离和提纯,具有广泛的应用前景。

七、实验总结本次实验通过对减压蒸馏原理和操作方法的学习,掌握了减压蒸馏的仪器设备、操作步骤及注意事项。

通过实验,成功实现了有机化合物的分离和提纯,提高了实验技能和实验操作能力。

减压蒸馏操作的原理和方法减压蒸馏是一种常用的分离和提纯液态混合物的方法。

它是在减压条件下进行的一种蒸馏操作,通过控制系统内的压力低于液体混合物的沸点压力,使得混合物在较低温度下蒸发和分离,以实现分离纯度较高的组分。

减压蒸馏通常适用于高沸点和易分解的混合物的分离和提纯。

减压蒸馏的原理是根据混合物的成分在不同压力下沸点的差异来实现分离。

通常情况下,混合物的成分在不同压力下的沸点是不同的,较高沸点的成分在较低的压力下沸腾而分离出来。

减压蒸馏通过降低系统中的压力,使混合物在较低温度下蒸发,从而减少了对较高沸点组分的热解。

减压蒸馏操作通常包括以下几个关键步骤:1. 设计合适的设备:减压蒸馏操作通常在专门的蒸馏设备中完成,这些设备包括蒸馏塔、冷凝器和分离装置等。

蒸馏塔是用于分离混合物的关键设备,通常由圆柱体和一系列填料组成,填料可以增加相互之间的接触表面积,提高分馏效果。

2. 控制压力:减压蒸馏的关键在于控制系统内的压力低于混合物中最轻组分的沸点压力,使得轻组分在较低的温度下蒸发。

压力可以通过调节系统中的真空泵来实现,确保系统内部的压力降低至所需的范围。

3. 加热与冷却:在减压蒸馏中,首先需要加热混合物,使其达到沸点温度以进入蒸发状态,进而分离出组分。

加热方式可以采用外部加热或内部加热,常见的有蒸汽加热和电加热等。

随后,蒸发的混合物会进入冷凝器,通过冷却使其转化为液体。

冷凝器通常通过冷却水或制冷机制冷,将蒸汽冷却成液体。

4. 分离纯度较高组分:经过冷凝后,混合物中的组分会在分离装置中进行进一步分离。

常用的分离装置包括塔板和填料两种形式。

填料通常由不溶于混合物的物质构成,能够增加相互接触面积和表面上液体的层流,从而加强分离效果。

分离后,液体可以在不同的收集容器中收集,获得纯度较高的组分。

减压蒸馏具有以下几个优势:1. 适用范围广:减压蒸馏适用于各种高沸点混合物的分离和提纯,特别是那些易分解和易挥发的物质。

这种蒸馏方式可以在较低的温度下进行,减少了对混合物的热解和降解。

常减压蒸馏装置技术手册一、引言常减压蒸馏是一种广泛应用于化工、制药和食品工业等领域的重要分离技术。

该技术通过控制精馏柱的压力和温度,实现各种液体混合物的分离和纯化。

本手册旨在介绍常减压蒸馏装置的基本原理、工艺流程、操作规程,帮助读者深入了解该技术,并有效运用到实际生产中。

二、常减压蒸馏原理常减压蒸馏是利用不同物质的沸点差异,通过控制系统压力,使得分馏塔内物质分离的一种方法。

在常减压蒸馏过程中,通过逐步降低分馏塔的压力,让液体混合物在不同温度下挥发,然后再将挥发出的气体冷凝成液体,完成分离。

三、常减压蒸馏装置结构1. 分馏塔:常减压蒸馏装置的核心部件,通常由进料口、塔板、冷凝器和回流器组成;2. 加热蒸发器:用于加热原始混合物,使其挥发;3. 冷凝器:将挥发出的气体冷却成液体;4. 回流器:控制分馏塔内液位,保证分离效果;5. 控制系统:包括压力控制、温度控制、液位控制等。

四、常减压蒸馏工艺流程1. 进料加热:原始混合物进入加热蒸发器,被加热至挥发温度;2. 分馏:挥发出的气体通过分馏塔,不同成分在不同温度下分离;3. 冷凝:分馏后的气体进入冷凝器,冷却成液体;4. 收集产品:经过冷凝后得到不同成分的产品。

五、常减压蒸馏装置操作规程1. 熟悉装置结构:操作人员应熟悉常减压蒸馏装置各部件的名称和功能;2. 启动设备:按照启动程序,逐步启动加热蒸发器、分馏塔和冷凝器等设备;3. 监控参数:监控系统压力、温度和液位,保持在设定范围内;4. 收集产品:根据工艺要求,及时收集分离出的产品;5. 关闭设备:按照关闭程序,逐步关闭各设备,清洁并做好设备维护。

六、常减压蒸馏装置的应用领域1. 化工工业:用于各类化工原料的提纯和分离;2. 制药工业:用于制备各种药物中间体和活性成分;3. 食品工业:用于食品香精、食品添加剂等的生产;4. 石油化工:用于原油分馏和石油产品的提纯。

七、常减压蒸馏装置的发展趋势随着科学技术的不断发展,常减压蒸馏装置在自动化控制、能耗降低、设备结构优化等方面仍有很大提升空间。