10).橡 胶 工 厂 设 备-胶管成型机

- 格式:ppt

- 大小:3.92 MB

- 文档页数:38

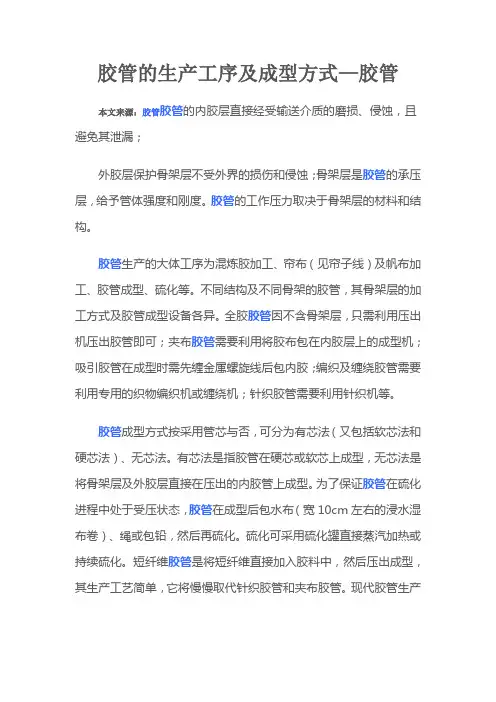

胶管的生产工序及成型方式—胶管本文来源:胶管胶管的内胶层直接经受输送介质的磨损、侵蚀,且避免其泄漏;外胶层保护骨架层不受外界的损伤和侵蚀;骨架层是胶管的承压层,给予管体强度和刚度。

胶管的工作压力取决于骨架层的材料和结构。

胶管生产的大体工序为混炼胶加工、帘布(见帘子线)及帆布加工、胶管成型、硫化等。

不同结构及不同骨架的胶管,其骨架层的加工方式及胶管成型设备各异。

全胶胶管因不含骨架层,只需利用压出机压出胶管即可;夹布胶管需要利用将胶布包在内胶层上的成型机;吸引胶管在成型时需先缠金属螺旋线后包内胶;编织及缠绕胶管需要利用专用的织物编织机或缠绕机;针织胶管需要利用针织机等。

胶管成型方式按采用管芯与否,可分为有芯法(又包括软芯法和硬芯法)、无芯法。

有芯法是指胶管在硬芯或软芯上成型,无芯法是将骨架层及外胶层直接在压出的内胶管上成型。

为了保证胶管在硫化进程中处于受压状态,胶管在成型后包水布(宽10cm左右的浸水湿布卷)、绳或包铅,然后再硫化。

硫化可采用硫化罐直接蒸汽加热或持续硫化。

短纤维胶管是将短纤维直接加入胶料中,然后压出成型,其生产工艺简单,它将慢慢取代针织胶管和夹布胶管。

现代胶管生产工艺趋向于高度持续化和自动化生产。

采用热塑性橡胶或塑料可省去硫化工序,大大简化生产工艺进程。

胶管按其骨架层材料和结构可分为全胶胶管(无织物材料)、夹布胶管、吸引胶管(布层外还有一层金属螺旋线)、编织高压胶管(骨架层为编织的钢丝或织物,)、缠绕高压胶管(骨架层为钢丝或线绳缠绕层,)、针织胶管(骨架层为针织物,)、短纤维胶管(短纤维与橡胶共混压而成)。

其中吸引胶管在负压下工作,钢丝编织胶管或缠绕胶管能经受80~600MPa乃至更高的压力。

橡胶成型工考试试题1. 橡胶制品可归纳为五大类:轮胎、胶带、胶管、胶鞋和( A )。

A . 橡胶工业制品B 杯子C汽车反光镜 D 插头2. 橡胶的加工的基本工艺过程为:塑炼、混炼、压延、压出、成型、( B )A、塑化B、硫化C、打磨D、锻压3. 天然橡胶是( C )、非极性、具有自补强性能橡胶。

橡胶中综合性能最好的,它具有弹性高、强度高、加工性能好,但它耐老化性差,耐(非极性)溶剂性差A、饱和B、基本饱和C、不饱和D、以上答案均不正确4. 天然橡胶的主要成分为顺式-1,4-聚异戊二烯,含量在( C )以上,此外还含有少量的蛋白质、丙酮抽出物、灰分和水分。

A、70%B、50%C、90%D、95%5. 天然橡胶的( B )是橡胶中最好的,是的高级橡胶制品重要原料。

A、延展性B、综合性能C、外观D、耐磨性6. 由于天然橡胶主链结构是非极性,根据极性相似原理它不耐( A )等非极性的溶剂A、汽油、甲苯B、汽油、水 C 酒精、水D、葡萄糖、酒精7. 橡胶的丙酮抽出物主要成分是( D )物质。

A、不饱和脂肪酸和固醇类B、不饱和脂肪酸和非固醇类C、脂肪酸和亚油酸D、脂肪酸和固醇类8. 天然橡胶中含水量过多,生胶易霉变,硫化时会产生海绵等。

但( B )的水分,加工过程中可除去。

A、小于10%B、小于1%C、小于5% D小于0.1%9. SBR 是SR 中产量最大的品种,约占50%左右。

它是丁(A )的共聚产物,性质随苯乙烯的含量不同而变化。

A、丁二烯与苯乙烯B、丙烯与苯乙烯C、过氧化氢和丁二烯D甲醛和丁二烯10. EPM 是乙烯和丙烯的定向聚合物,主链不含双键,不能用硫黄硫化,只能用( D )硫化。

A. 浓硫酸B.亚硝酸C.硫酸钠D.过氧化物11. 不溶性硫黄具有不溶于( B ) 的性质,又称聚合硫S8n。

它既不会喷霜,又能缩短硫化时间,并对早期硫化有稳定作用,是子午线轮胎的首选硫化剂。

A.过氧化氢B二硫化碳 C.硫酸氢钠 D.一氧化硫12. 凡能( D )硫化时间,()硫化温度,()硫化剂用量,提高和改善硫化胶力学性能和化学稳定性的化学物质称之为促进剂。

橡胶制品的成型工艺介绍橡胶制品种类繁多,但其生产工艺过程,却基本相同。

以一般固体橡胶(生胶)为原料的制品,它的生产工艺过程主要包括:原材料准备塑炼混炼成型硫化修整检验(1)生胶的塑炼使弹性生胶转变为可埋状态的加工过程称为塑炼。

塑炼的目的是降低生胶的弹性、增加其可塑性,并且获得适当的流动性,以满足混炼,压延或压出成型、硫化以及胶浆制造、海绵胶制造等各种加工过程的要求。

塑炼有机械塑炼法和化学塑炼法。

前者通过塑炼机的机械破坏作用,降低生胶的弹性,获得一定的可塑性。

后者通过化学药品的化学作用,使生胶达到塑化的目的。

塑炼过程的实质是橡胶的大分子断裂成相对分子质量较小的分子,从而使黏度下降,可塑性增大。

(2)胶料的混炼将各种配合剂混入生胶中制成质量均匀的混炼胶的过程称为混炼。

其基本任务是制造出符合性能要求的混炼胶,使压延或压出成型、涂胶及硫化等后续工序得以正常进行。

混炼过程就是炭黑等配合剂在生胶中均匀分散的过程,配合剂每一颗粒的表面必须完全被橡胶包围和湿润。

用来制备塑炼胶、混炼胶的设备有开放式炼胶机(简称开炼机)、密闭式炼胶机(简称密炼机)。

开炼机的工作原理是两个异向向内旋转的中空辊筒以不同速度相对回转,两辊筒大小相同。

生胶或胶料随着辊筒的转动在摩擦力作用下被卷入两辊间隙。

由于两辊筒的转速不同而产生速度梯度作用,生胶或胶料受到强烈的摩擦剪切,橡胶的分子链断裂,在周围氧气或塑解剂的作用下生成相对分子质量较小的稳定分子,塑炼后橡胶的可塑性得到提高,混炼后可获得质量均匀的混炼胶。

橡胶制品的成形方法有哪些?一、模压成型常用模压方法来制造某些形状复杂如皮碗、密封圈的橡胶制品,借助成型的阴、阳模具将胶料放置在模具中加热成型。

阅读:橡胶模压制品的废次品的特征及产生原因二、挤出成型压出成型又称挤出成型,压出成型常用设备是橡胶挤出机,工作原理与塑料挤出机相似。

物料经过挤出机料斗进入料筒,通过料筒和旋转螺杆之间的作用,胶料边受热塑化,边被螺杆向前推送,连续通过机头并借助于口型模而制成各种复杂截面形状的制品或半制品,如轮胎的胎面胶、内胎胎筒、纯胶管、胶管内外层胶及电线和电缆的外皮等。

胶管成型机安全操作规程胶管成型机是一种常见的工业设备,主要用于生产各种类型的胶管。

为了确保工作人员的安全和保障设备的正常运行,必须严格遵守胶管成型机的操作规范和安全规程。

一、操作前准备1.操作前要对胶管成型机进行检查,确定机器各部位的结构、运转机理和安全装置的位置、性能。

2.检查设备是否有电或气源,是否有电线或管路的松动或老化,如有问题及时更换或修理。

3.检查设备的紧固件是否松动或脱落。

4.设备操作人员应该穿戴符合安全要求的工作服,戴好防护眼镜,手套,带保护性耳塞等。

5.在设备周围设置警告标志和警告牌,防止其他人员闯入操作区域造成危险。

二、设备操作1.操作人员必须熟悉机器的操作规程和安全规范。

2.设备运转前应该进行试运转,检查设备是否符合要求后可以开始生产。

3.在操作过程中应该密切注意机器运行的状态,如有异常,应立即停机检查。

4.不得随意拆卸设备的部件和安全装置,确保安全装置完好无损。

5.在操作中禁止将手部或身体伸入设备的活动部位,如有需要应该停机后进行调整。

6.严禁在设备正常运转时对设备进行加油、润滑以及维修等工作,必须在关闭机器并断开电源之后进行。

7.在操作和调整设备中如果发现有其它异常请及时上报到上级进行处理。

三、设备保养1.设备在每次使用后应该进行清洗和检查,清除设备内的积尘和杂物等。

2.定期对设备进行维护保养,更换易损件和检查设备各部位的紧固件有无松动现象。

3.机器外表保持清洁,避免进入湿气或腐蚀性物质。

4.在设备停止使用时应留意将设备的电源关闭,并拉出插头防止误开机。

结论:胶管成型机是一种高效率的生产设备,在使用时必须严格遵守相关的安全操作规程。

只有这样,才能够保证设备的正常运转,保障工作人员的安全和设备的长期稳定运行。