品保部-教育训练-basic connector knowledge ok(连接器知识TYCO)

- 格式:pdf

- 大小:723.20 KB

- 文档页数:27

群光电子(东莞)有限公司品保部培训教材(DOC页)3F品保部培訓教材一.X公司概況二.X公司品質/ESH政策、目標與X公司文化三.產品生產簡易流程四.物料料號及中英文對照作業流程五.產品編碼辦法六.工單編碼辦法七.人員管理相關要求八.現場管理與品質管制基本知識九.群光品質控制的相關要求十.品質定義、品質紀律與品質意識十一.常用英文單詞十二.ISO基本知識十三.SPC基本知識十四.QCC活動十五.新QC七手法十六.FMEA知識一.X公司概況:1.X公司名稱:群光電子(東莞)有限X公司(ChiconyElectronicsCo.,Ltd)2.含義:“群光”就是“群策群力,共創光明”的中文縮寫,X公司希望所有的干部員工都能夠貢獻出他們的智慧和力量,共同創造X公司的光明前程和美好未來.3.X公司簡介:3.1群光于1983年成立于台灣(CEC);【群光總X公司設在台北】3.21986年美國開廠(CAI);3.31987年設可攜式電腦事業部;3.41988年德國成立分公(CEG);3.51989年泰國工廠開始營養(CET);3.61995年英國開廠(CEK);3.71994年成立于東莞主山(CEMI);【ChiconyElectronicsMainland】3.81998年成立于東莞清溪(CEMII):●1999年10月份,增設MKB事業部門;●2002年5月份,增設DSC事業部;●2002年8月份通過ISO9001:2000認証;●2004年2月份通過ISO14001&OHASAS18001認證;4.X公司主要產品:4.1DKB(DesktopKeyboard):有線鍵盤,無線鍵盤(IR/RF);4.2MKB(MobileKeyboard):NotebookKeyboard,PDA(PersonalDigitalAssistant),TenKeyKeyboard,超薄型鍵盤;4.3DSC(DigitalStillCamera):PCC(PCCamera),DSC(DigitalStillCamera)EMC(EmbeddedMobileCamera),MPC(MobilePhoneCamera)5.X公司決策人物:X公司董事長:許昆泰先生X公司副董事長:林茂林先生(M.K.Lin)DKB事業部總經理:呂進宗先生(Roger_Lu)DSC事業部總經理:韋泉斌先生(James_Wei)MKB事業部總經理劉松平先生(Hank_Liu)CEMII協理:童錦泉先生(CCTung)CEMIII協理:王惠凱先生(Mike.Wang)6.X公司各部門:管理部(ADM):Administration生產部(PROD):Production品保部(QA):QualityAssurance工程部(ENG):Engineering企劃部(PMC):ProductionMaterialControl采購部(PUR):Purchase財務部(FIN):Financial資管部(MIS):ManagementInformationSystem關務部(CTA):7. CEM2組織架構8. 3F 品保組織架構:二.X 公司品質/EHS 政策、目標與X 公司文化1.品質政策:【QualityPolicy 】NoQuality,NoSales.以客為尊● TotalCustomerSatisfaction 全面性客戶滿意● EndlessImprovementAndInnovation 永無止境改進與革新2.品質政策之理解:2.1以客為尊:品質是客戶信心的必備基礎,沒有品質,客戶業務不保;實現符合客戶要求的品質管理系統,建立與客戶長久的業務伙伴關係.2.2全面性客戶滿意::品質、交期、成本、技術、服務等全方位考量客戶需求,確立達到客戶全面性滿意的目標.2.3永無止境改進及革新:持續不斷地創新生產技術;精進品質管理系統,預防品質缺點發生,追求零缺點的品質境界.3.達成品質政策的具體作法:3.1達成”全面性客戶滿意”的具體作法:3.1.1以預防(事前控制)為導向:a.訓練及能力審核(人力方面);b.SPC識別圖及製程AUDIT(製造程序方面);c.文件及資料管制(品質系統方面);d.新產品試產(新產品開發方面);e.機器、儀器、設備確認程序(機器、儀器及設備方面);f.供應商審核及認可程序(物料方面);3.1.2偵測潛在性之問題:a.成品每天或周期性的實施可靠性的實驗;b.摸擬客戶抽驗;c.新產品于群光海外分X公司處在確認其品質OK後方可交至客戶手中.3.2達成”永無止境改進及革新”的具體作法:3.2.1以零缺點為目標;3.2.2不斷改進製程,設備及檢驗方式;3.2.3以市場為導向;4.品質目標:【NoQuality,No.Sales,以客為尊】●品質:以6σ為終極目標,每年改善50%不良率;【Quality:6σGoal,50%ImprovementYearly】●交期:提供客戶及時供貨的服務.【Delivery:ProvideJITLogisticsSupport】●生產力:每年提升15%的Gross、PPH(總產量).【Productivity:15%GrossPPHImprovementYearly】●庫存周轉率:達到壹周之庫存周轉率.【InventoryTurnoverDays:UnderOneWeek】共存關系:長期共同成長之承諾.【Relationship:CommitToContinueGrowingWithCustomer】5.品質目標的理解5.1“σ”是壹個希臘字母,讀音為“西格瑪”,源自于統計學,是用來表示事情(數據)之間變異性的壹個參數,故也稱為標準差.它與平均數的意義相反.σ越小表示數據越穩定,相互間的變異性越小;反之,則表示數據不穩定,變異性大.5.2“6σ”品質:表示此時的品質非常穩定,標準差(σ)非常小,品質的平均值需要加上或減去6σ之上,才能到達規格界限.而在壹般的情況(常態分配)下,超出平均數加上或減去6σ的機率僅為3.4PPM,這就意味著此時的品質超出規格界限的機率---即不良率僅為3.4PPM,幾乎接近為0.5.3當品質達到6σ時,T(全距)=SU(規格上限)-SL(規格下限)=12σ,故CP(制程精密度)=T/6σ=2,這表示此時的制程非常的穩定.5.4PPH:PiecesPermanHour表示”平均每人每小時產量”,它是壹個效率指標.6.X公司文化:紀律第壹,能力第二;以身作則,激發士氯;事前預防,不斷創新;就事論事,工作簡單;解決問題,壹石多鳥;結果導向,賞罰分明;專心積極,勤能補拙;溝通協調,人我雙贏;7.X公司文化的理解:7.1紀律第壹,能力第二:紀律是對每位員工在生活與工作上的行為的壹種制約.X公司對員工的評價首先见員工是否遵守紀律,服從安排;因為X公司是壹個整體,我們要在保證整體的運作、績效與利益的情況下,最在限度地發揮個人才能;而對員工能力的最基本要求,是见其在本職工作的了解、掌握的熟練程度以及績效的達成狀況.7.2以身作則,激發士氣:X公司管理層人員必須身先士卒,以身作則,帶頭遵守X公司的壹切規章制度;同時也要努力調動員工主動積極的工作精神,激發士氣,振奮精神,煥發吸引下屬的人格魅力,將他們團結在自己周圍,形成團體的綜合力和影響力.7.3事前預防,不斷創新:我們要樹立以預防為主的觀念,做到防患於未然.這里的“預防”主要是“生產預防”,“品質預防”,“安全預防”;“創新”就是“未來”,是企業經營管理過程中恆久不變的主旋律.組織的創新機制,團體的創新能力和員工的創新意識是“創新”三位壹體的基本結構;X公司更希望任何人對自己的本職工作有追求上進,不斷創新的精神.7.4就事論事,工作簡單:對某人某事的評價盡量采用公平、公正的客觀態度,就事論事,絕不讓個人私人感情與情緒影響工作和對問題的分析判斷;在與人溝通與配合的時候,尊重客觀事實,不將事情複雜化,在現有制度的情況下,尋求壹種最簡單的,雙方都能接受的方式,並高效地完成工作.7.5解決問題,壹石多鳥:解決問題時,我們要避免“頭痛醫頭,腳痛醫腳”的現象,我們需要找出問題的根本原因,從之入手解決,做到真正的治本,並同時將類以的問題共同解決.7.6結果導向,賞罰分明:對員工工作成績的評價主要以該員工之工作結果是否令人滿意為依據;根據工作結果的好壞給予優秀者獎勵,劣差者處罰.7.7專心積極,勤能補拙:任何人對工作必須認真積極,全身心投入;勤勞是能彌補先天不足的,也就是俗語的“笨鳥先飛”,“天道酬勤”,我們欣賞工作勤奮努力的人.7.8溝通協調,人我雙贏:人與人之間,部門之間應加強溝通協調,讓大家的思想行為達成統壹,為共同的目標服務.只有這樣,大家才有可能走向成功的道路.8.X公司ESH政策與目標8.1ESH政策:●遵守環保及安全健康法令;●預防環保及安全事故發生;●持續改善環保及安全健康,滿足社會及客戶需求;8.2ESH目標:●重傷、重災為0例●職業病發病率為0例●廢物處理100%合法或妥善處理●千人月輕傷率低於2/1000●食堂廢氣排放量優於GB18483-2001●95%員工接受相關ESH培訓●建立安全責任制三.群光X公司產品生產簡易流程:1.DKB/MKB產品生產簡易流程:注:IQA:In-comingQualityAssurance進料品質保證AI:AutoinsertTU:TouchupKT(Keytop):鍵帽線AP(AutoPrinting):自動印刷FA(FinalAssembly):終段組裝線OQA(Out-goingQualityAssurance):成品出貨品質保證2.DSC產品生產簡易流程:四.物料料號及中英文對照表:五.產品編碼辦法:1.DSC產品編碼辦法:DC-357020301000其他,如無特別定義,以0補之客戶代碼:100代表Chicony,200代表NoBrand劃素(PIXEL)碼:030代表30萬畫素攝像元件碼:1代表CCD,2代表CMOS產品代碼:第壹碼3代表2003年;第二碼5代表EMC產品(1代表PCC,2代表DualMode,3代表DSC);第三~四碼70-代表產品順序產品大分類碼:DC-代表數位相機產品2.MKB產品編碼辦法:MP-01153US387客戶代碼語言別:如,US,J0,LA,E0等機種別:如,0118,0123,9925等MKB產品大分類碼,MP-代表普通鍵盤KU-代表USB鍵盤,KB-代表PS2鍵盤六.工單編碼辦法:1.DSC工單編碼原則:DOA4 F002流水號月份(6月)年份(2004年)站別(Ass’y)工單別(DO正常工單)(DR返工工單)(DS試產工單)2.MKB工單編碼原則:MOF0 4E001流水號月份(5月)年份(2004年)站別(FA站)工單別(MO正常工單)(MR返工工單)(MS試產工單)七.MKB/DSC人員管理相關要求:1.儀容儀表準則:1.1員工進入車間,壹律穿工衣,戴防塵帽,帽子戴正于頭上,夏天衣鈕扣須扣好,冬裝工衣拉鏈要拉至胸口,袖口須全部扣好.1.2員工進入車間,均須換穿工鞋,且工鞋不得穿離車間或辦公區域以外.1.3男員工不可穿西式短褲進入車間.1.4員工廠證配戴注意事項:員工進入車間,壹律需配戴廠證.廠證正面朝外掛廠證處,不可翻掛,更不可掛于他處.(如工衣左臂無掛勾,則掛于左邊衣領下方.)1.5員工壹律不可戴手表、戒指進入車間或其他工作區域,如有發現,則作沒收處理.1.6任何員工均不可留長指甲,亦不可涂指甲油.1.7男員工不準留長發(以不蓋住兩耳為宜)及長胡子.1.8女員工頭發長過15cm時,進入車間前必須扎好放于背後.1.9員工不宜穿褲腳過長的褲子.如褲腳過長,可適當卷起,但不可卷得過高,亦不可將褲腳扎入襪子內.1.10員工工作中,應保持坐姿端正,服裝整齊.站立時亦應保持良好的站姿,不可東倒西歪.1.11員工壹律不允許在車間內梳頭.2.紀律要求:2.1上班需提前五分鐘至工作崗位.2.2每天早晨提前10分鐘集合開早會.2.3上班期間壹律不許擅自離位,必須以過組長許可,作好離位登記,戴好離位卡方可,時間不得超過十分鐘,違者5元/1次2.4有事請假須事先得到組長同意,嚴禁先斬後奏或請人代請,違者以曠工論處,且第壹次罰款20元,第二次罰款50元;第三次開除,病假需有廠醫或公立醫院證明.3.檢查員如何做好品質:3.1按照規定之作業方法或操作檢驗程序來做.3.2有疑問或發現異常時立即反映給上壹級主管.3.3采取預防不良品發生的心態與作風.3.4做出的產品品質讓下壹站的客戶滿意.4.合格檢查員應具備的條件:4.1遵守紀律,服從安排.4.2發生問題,反映問題.4.3公平公正,堅持原則.4.4富有團隊精神.5.員工績效評核獎賞及優秀員工評核辦法:5.1優秀員工評核辦法:a.具備合格檢查員四個條件.b.每月無漏失.c.評為優秀員工每月獎40元.1.2每月無漏失,無違紀者視績效佳,員工每月獎勵20元.1.3連續四個月超標者將予以解雇或開除,組長不定時對各工位檢查作稽核,稽核不合格者納入月底總評績效.1.4月底總評績效,超越DPPM目標者罰款5~40元(視漏失項目及總體績效而定).1.5漏失A類缺點每漏失壹項罰款5元.1.6漏失電性功能(穩定)不良每漏失壹項罰款10元.八.現場管理與品質管制其本知識:1.產生變異的五大要因(4M1E):2.變異的分類:2.1機遇性原因(經常性問題):這類問題屬於系統問題,如環境因素、管理因素.如壹個人的體溫在正常情況下會有0.5度左右的上下起伏變動,這個變動即可接受與不易防止的.2.2非機遇性原因(偶發性問題):這類問題屬於局部性問題,如模具突發故障,或新進之員工造成不良.此類變異是假如有去注意應該能够發現的,也是產品不穩定的來源,而且是容易控制的.3.問題描述與分析的方法(5W1H):4.管理循環(戴明循環) P---Plan 計劃D---Do 做C---Check 檢查A---Action 處置5.解決問題的八大步驟(8D):5.1組隊D5.2問題描述5.3圍堵計劃5.4原因分析5.5改善對策5.6效果確認5.7預防再發生/標準化Action5.8總結6.防止不良品發生的要決6.1穩定的人員6.2良好的教育訓練6.3建立標準化6.4消除環境髒亂的現象6.5統計品質管制6.6穩定的供應廠商6.7完善的機器保養制度7.品質管理的“三不政策”:7.1不接受不良品7.2不製造不良品7.3不放過不良品8.不良品的“四不放過”原則:8.1原因未查明不放過8.2責任不明確不放過8.3對策沒落實不放過8.4效果不明確不放過9.工作教導的方法:9.1第壹步:說給你聽;9.2第二步:做給你见;9.3第三步:讓他自己做;9.4第四步:糾正不良動作,重複之上步驟,直至OK.10.現場人員管理的四大原則10.1每個人是否都有事做;(計劃保證)10.2每個人是否都知道該怎樣做;(培訓保證)10.3每個人是否都在按著要求做;(稽核保證)10.4每個人是否都在認真積極地做;(士氣保證)11.“5S”的意義:11.1整理(Seiri):將工作場所任何物品分為有必要的則留,無必要的則棄.11.2整頓(Seiton):把留下來的必要物品依規定位置擺放整齊並加以標示.11.3清掃(Seiso):將工作場所见得見與见不見的地方清掃干淨,保持場所干淨,亮麗的環境.11.4清潔(Seiketsu):保持之上的成果(整理、整頓、清掃)\11.5素養(Shitsuke):每位成員養成良好的習慣,並遵守規則做事,培養主動,積極的精神.12.不良品管制:12.1標示:用紅色標簽將不良品處標示出來.12.2隔離:將不良品放入紅色膠框,與良品及待驗品區別開來.12.3記錄:將檢驗,結果記在報表上.12.4處置:不良品交由組長通知生產部修理或報廢,修理ok後之待驗品放入綠框內,從第壹個外觀檢驗工位前投拉正常流拉檢驗.13.報表的四個基本要求13.1及時:所做報表要有及時性,在規定時段內做好每份報表且有壹不良馬上記錄13.2準確:對報表上所記錄的不良項目及數量要真實準確.13.3完整:對報表內所規定記錄的每壹項內容如:線別,日期,工單,數量,機種等須認真,如實的填寫完全.13.4整潔:要卷面干淨,書寫整齊,不可隨意涂改或將報表弄的卷角及破損不堪等九:群光品質管制的相關要求1.產品規格核對的依據1.1BOM:核對材料的明細;1.2承認書(含圖紙):核對材料的規格;1.3ECN(MECN/PECN/TECN):保證最新規格的執行;1.4檢驗規範:確認產品本身的規格2.群光制程檢查的五種方式2.1自主檢查:避免自已接收/制造/放過不良品;2.2首件檢查:確保整個制程都已符合標準狀態,材料均使用正確,成品滿足規格要求,以預防整性問題的發生;2.3巡迴檢查:通過定時或不定時的巡迴檢查,復核員工作業的正確性,並作員工無法檢查的管制項目,以預防發生變異;2.4成品檢查:確定產品本身的品質,保證為良品送到下壹站;2.5制程稽核:隨時注意員工是否遵守作業標準,相關程序是否符合SOP規定和ISO品質保證系統的要求,檢驗報告是否正確等; 3.產品判定的方式3.1ACCEPT:不良無不良,或不良在可接收的範圍內;3.2RETURN:不良已超出可接收的範圍;3.3HOLD:因規格不清等特殊因素,需暫保留判定意見,待進壹步驗證后再裁決;3.4WAIVE:不良已超出接收範圍,但不影響客人的使用,故先短期放行,但仍需要進壹步改善;4.群光X公司顏色管理規定:4.1藍色(blue):良品4.2紅色(red):不良品4.3綠色(green):堆機或待驗品4.4黃色(yellow):良品來料或在制品5.制程管制的四個重要時段5.1上班前半個小時a.員工是否有到齊b.員工的精神狀態是否良好c.工位是否按照制程要求排定d.員工的作業方式是否有變異e.治具.機器等有否校驗f.手套.報表等有否發放g.材料是否正確h.生產是否正常5.2下班前半小時a.員工的工作態度是否穩定b.制程是否順暢,有無堆機c.紀律有否遵守,有無隨意離位d.下班前,物品擺放有無歸位5.3換單前半小時a.工序是否按照制程要求排定b.有無作業指導書c.物料是否正確d.作業是否符合要求e.檢驗標準是否正確f.生產是否正常5.4異常發生後半小時a.良品與不良品有無區分b.判定標準是否正確c.改善對策有無落實d.改善對策有無效果e.有否追溯異常發生前的產品是否OKf.異常是否已受到控制,生產是否正常6.群光X公司ECN的種類與變更方式6.1ECN的種類6.1.1PECN(ProcessEngineerChangeNotice):制程變更通知6.1.2MECN(MaterialEngineerChangeNotice):材料變更通知6.1.3TECN(TemporaryEngineerChangeNotice):臨時變更通知6.2ECN的方式6.2.1Immediatelychange:立即變更,包含庫存品,在制品均需立即變更;6.2.2Changebylot:從某人出貨批/工單開始變更;6.2.3Runingchange:將所有舊的用完后,跟隨變更;7.首件確認與BOM核對作業辦法::(略:參考SOP《C-WI16-01》)8.PDR作業程序(略:參考SOP《QP19矯正和預防措施程序》)9.產品的鑑別與追溯性(略:參考SOPQP11產品標示和可追蹤性作業程序》)十.品質定義、品質意識與品質紀律:(略:詳見童協理教材)十壹.常用英文單詞的含議:(略:詳見教材)十二:ISO基本知識(略:詳見教材)十三:SPC基本知識(略:詳見教材)十四:QCC活動(略:詳見教材)十五.新QC七手法(略:詳見教材)十六.FMEA知識(略:詳見教材)。

学习必备欢迎下载品管部基础知识一 .什么是品保 ?1.品保:产品品质质量的保证,2.包括品质管理与品质管制,3. 对外是一种承诺即保证将客户所需要的产品质量交给客户,对内是一种要求 ,即要求生产线要生产出符合客户质量要求的产品.二 .为什么要品保 ?1.市场竞争强烈,市场竞争也由价格竟争转向质量竞争为主.因此品质是拉住客户最有效的利器2.对于一个公司的产品没有质量就没有明天,“以质取胜”是使企业立于不败之地的法宝.三 .何为品质管理 ?如何做品质管理 ?所谓品质管理就是利用一些必要的手段,进行维持、改善提高品质.它涵盖有 4 个步骤:制定品质标准 .检验与标准是否一致 .采取矫正措施并追踪结果.修订新标准 .要做好品质管理步骤如下:重视制度 ,实施标准化重视执行 (重视品质管理所涵盖的 4 个步骤 )重视分析重视不断的改善重视教育训练改善循环与维持循环 .制定企业品质活动月推行 5S 运动品保岗位名词解释:IQC: 进料检验人员 ,本公司针对原物料部分以及OEM 产品来料检验部分 ;QA: 品质保证 ,主要针对产品功能性进行检验IPQC:制程检验人员 (随线检验人员 );OQC:出货检验人员 (对产品出货过程进行抽检工作,保证产品出货之品质 ):四 .品质异常单的发放程序 :IPQC:1.IPQC 提出品质异常 ,IPQC 填写品质异常单 .2.交品管主管确认签名3.发至生产部主任手上 ,生产部主任可将品质异常单发给下面各各级主管填写 ,也可由主任自己填写 ,但其改善措施和其原因分析必须由下面级别干部签名并落实改善对策.4.交生产部最高主管签名确认 .5.交品管登记回收并跟踪确认改善结果 ,品管主管根据改善结果确认其改善的有效性 ,决定该品质异常是否结案 ,对于不能结案的品质异常 ,制造单位需要重新提出改善措施直到结案为止 .6.经品管主管签名确认 .学习必备欢迎下载7.回归品管存档IQC:1.IQC 提出品质异常 ,IQC 填写品质异常单 .2.交品管主管确认签名3.发至异常责任部门主管填写 ,填写改善措施和其原因分析落实改善对策 .4.交品管登记回收并跟踪确认改善结果 ,品管主管根据改善结果确认其改善的有效性 ,决定该品质异常是否结案 ,对于不能结案的品质异常 ,制造单位需要重新提出改善措施直到结案为止 .5.经品管主管签名确认 .6.回归品管存档●品质异常单内容填写 :1.品质异常现象和结果确认需由品管填写 .2.品质异常原因分析、改善措施、改善结果需由责任单位填写.3.品质异常单的原因分析和改善措施不得重复出现 ,否则其改善措施将列入无效措施 (除非特殊情况 , 但需经厂内最高主管签名确认 ,品管才承认事实 .)五.不合格品处理程序 :1.不合格品处理单由各相关单位主管申请 ,经生产部经理、品管部经理、厂内最高主管批准后方可去品保拿不合格品处理单 .2.不合格品处理单发放回收一律需由品管登记编号 .3. 不合格品处理单需填写清楚该批不合格品的具体数量 (由相关单位统计 ,IPQC 签名确认 )及不合格原因 .4.每张不合格品处理单只准填写一个料号 .5.不合格品处理单需经相关各部门最高主管签名 ,最后需经品管部经理签名处置裁决 ,各相关单位按不合格品处理单上处置裁决的内容处理该批不良板 .六.连盟料号意义及常用公英制单位常用之公英制单位换算:长度: 1m=10dm=100cm=1000mm=1000000um1in=2.54cm=25.4mm=1000mil1mm=39.37mil1oz=1.36mil 电容: 1F=1000000μF,1μF=1000nF=1000000pF贴片电容一般采用直接表示法,例如:103 表示 10*10 3 =1000pF=0.01uF;229 表示22*10 9 =22000000000pF=1000μF电阻: 1MΩ=1000KΩ=1000000Ω贴片电阻一般采用直接表示法,单位为Ω(欧姆),如“ 202”表示 20*10 2=2000Ω=2K七 . 常用量规仪器的使用学习必备欢迎下载一.游标卡尺的使用 .1.先打开游标卡尺 ,直接将游标卡尺闭合后旋转示数表直至显示正中间零位置.2.将游标卡尺归零 ,要反复调试 ,至少三次 ;3.测量电路板外形时 ,用两爪牙刚好抓住被测物体的两条边 ,所测出之数值即为要量之值 ,与归零时的松紧要一致 .4.测量卡槽时 ,且两个爪牙刚好卡在槽边 ,与归零时的松紧一致 .二.高脚镜的使用 :1.把高脚镜放在待测物之上 .2.移动高脚镜到待测之具体位置 .3.左手扶着高脚镜 ,用右眼对着上端之目镜向下看 .4.用右手调粗调之清晰度 ,直到能十分清晰、明确的看到待测点时为止 .5.用右手调细调中之十字刻度 ,待位置定好后 ,能够准确读取数值方可 .6.读取所测之数值且记录下来 .三.目镜之使用 .1.打开盒子取出目镜 ,且打开盖子 .2.把目镜放在待测物上 .3.移动目镜到所测之准确位置 .4.用目镜中之扇形刻度中的一条直线刻度线量取所测物之长,刻度线应与所测物平行 .5.用目镜测斜边角度时,把扇形中的直线刻度与所取纵截面的左侧线相重合,且0 点与横截面的下止线聚积点吻合 ,待斜边与近似量角器的某一斜线相贴合时 ,与之相对应的角度值 ,即为所测斜边之角度 .八. 8S培训一 .整理整顿的重要性1.仪容不整或穿着不整齐的工作人员.有碍观瞻 ,影响工作场所气氛 :缺少一致性 ,不易识别防碍沟通协调.2.机器设备摆放不当 .作业流程不流畅 ,增加搬运距离 ,虚耗工时增多 .3.机器设备保养不良 .不整洁的机器 ,就如同开或坐一部脏乱的汽车 ,开车及坐的人均不舒服 ,影响工作士气 ,机器设备保养不讲究 ,从而对产品的品质也不讲究 ,机器设备保养不良 ,影响使用寿命及机器精确度 ,从而降低生产效率 ,并使品质无法提高 .故障率高 ,增加开机时间及增加修理成本 .4.原料、半成品、成品、整修品、报废品随意摆放.容易混料 ,要花时间去找要用的东西 ,管理人员看不出物品到底有多少 ,增加人员走动的时间 ,易造成堆积 .5.工具乱摆放 .增加找寻时间 ,增人员走动 ,工具损坏快 .6.运料通道不当 .工作场所不流畅 ,增加搬运时间 ,易生危险 .7.工作人员的座位或坐资不当.易生疲劳 ,有碍观赏 ,影响作业场所士气 ,易产生工作场所秩序问题.综合以上种种不良现象,可以看出 ,不良现象均会造成浪费 ,这些浪费包括 :(1)资金的浪费 ;(2)场所的浪费 ;(3)人员的浪费 ;(4)士气的浪费(7)品质的浪费;;学习必备(5)形象的浪费 ;(8)成本的浪费 ;欢迎下载(6)效率的浪费;二.8S 效应1.提升企业的形象 .2.提升员工的归属感 .3.减少浪费 .4.安全有保障 .5.效率提升 .6.品质保障 .九 . IQC 基础知识一 .建立 IQC 的目的 :建立 IQC 主要为保证所进原物料及相关物品的质量得到保证避免给公司造成不必要的损失和浪费.,从而减少在使用过程中不良现象的发生,二 .IQC人员要做到快、准、熟、细、深、记、实、比、多、敢10 点:1.快 :逢事要快 ,应该办的事要马上办理 ,特别是生产急用物料 ,要以最快的速度检验完毕 ,以免影响生产进度 .2.准:准确无误 ,保证所检查之物料投入生产不会遭到投诉 ,不要经常失误 .3.熟:熟悉理解检验标准并熟练检查 .4.细:仔细检查 ,细心检查 .5.深:深入、彻底、检查物料要全面 ,要多深入了解物料情况 ,跟踪问题要彻底 .6.记:记录 ,大脑记忆是有限 ,把问题重点记在笔记本上 .7.实:检查要脚踏实地 ,不要马马虎虎得过且过 .8.比:把自己的工作经验和别人的工作经验作对比 ,吸取别人的优点 ,改善自己的缺点 .9.多:多学、多问、多思考、多理解 .10.敢:敢于承担责任 ,出现失误立即采取补救措施 ,把损失降到最低点 .三 .原物料检查 :收到仓库进料验收单后 ,准备好所需的使用工具及相关表单 ,对照相应的进料检验规范进行检查 ,并作好记录 ,检验完毕须贴进料制程标示卡 ,检验合格贴合格标示卡 ,通知仓库可入库 ,若检验不合格 ,须写出进料检验报告 ,呈交上级主管 ,待上给主管裁决裁决结果出来后要立即通知仓库如何处置该批不良品 ,并贴上标示 ,以免混乱误发给生产线给生产带来影响 .。

品保部教育训练资料一、泛蓝科技有限公司的品质政策:1.泛蓝科技有限公司的品质方针:品质重于泰山服务跨越五洲2.泛蓝科技有限公司的品质承诺:泛蓝努力达到客户的充分满意泛蓝从不停止改善品质泛蓝产品品质贯穿于设计和生产全过程3.泛蓝科技有限公司的品质目标:a、顾客满意度≥99%b、准时交货率≥98%c、制程直通合格率≥95%d、成品抽检合格率≥98%e、进料检验合格率≥95%二、品保部所负责项目:1、IQC(Incoming Quality Control):进料质量控制负责范围:公司所有产品的各个组成部件购进时所进行的检验2、IPQC(In Process Quality Control):制程质量控制负责范围:从所有物料购进后到完成品出货之前的所有品质管控3、QC(Quality Control):质量控制负责范围:保证产品外观、功能100%良品4、OQA(Outgoing Quality Assurance):出货质量保证依据客定标准验收→站在客户的角度来检验品质5、QE(Quality Engineer):质量工程三、常用术语及定义术语定义备注AQL Acceptance Quality Level 允收质量水准BOM Bill Of Material 物料清单CAR Corrective Actions Request 纠正行动要求书CRI Critical 致命缺陷MAJ Major 主要缺陷MIN Minor 轻微缺陷ECN Engineering Change Notice 工程变更通知单ECR Engineering Change Request 工程变更要求表ED Engineering Document 工程文件PE production engineering 生产工程IE Industrial Engineer 工业工程MR Management representation 管理者代表ODM Original Design Manufacture 原始设计制造客户委托设计、生产OEM Original Equipment Manufacture 原始设备制造客户委托生产OJT On Job Training 岗位培训SA Specification For Approval 零件承认书PO Purchase Order 采购订单DPPM Defective Parts Per Million 每百万件中的不良件数QA Quality Assurance 质量保证QM Quality Manual 质量手册QMS Quality Management System 质量管理体系QP Quality Plan 质量计划QPA Quality Process Analysis 质量制程评估RE Record 记录SD Shipment Date 交付日期SIP Standard Inspection Procedure 检验标准书SOP Standard Operation Procedure 作业标准书SPC Statistical Process Control 统计制程控制WI Work Instruction 工作指导书四、如何成为一名合格的品检员?1、具备较强的基础理论知识,掌握和了解使用材料之特性及计算方法,识别方法2、具备较强的品质观念及素养,掌握和了解品管七大手法,并灵活运用3、具备较强的沟通能力,协调能力和正常处理相关部门人员的关系4、具备5S理念,以身作责并监督执行5、熟悉制程作业,检验作业指导书,正确利用查核表五、设置品保的作业和好处?作用:监督,指导,保证产品质量,防止不良品发生好处:提高市场竟争力,达到客户要求六、设置OQC的作业及必要性1、确保品质符合客户的要求,防止不良品流入客户手中2、发现产品品质不良应及时向相关单位反映,并要求相关单位改善追踪3、设置OQC可以及时反映制造品质状况,反映批量性成品是否符合客户要求4、设置OQC可以有利于保证品质,保证出货成品品质更接近客户要求5、设置OQC有利于提升品质,保证出货品质,减少客人退货及抱怨七、不安定不良1、何为不安定不良:不符合规格要求的不良现象,有时出现,有时不出现或只是偶尔出现的不良2、发生不安定不良应如何处理?A:保留现象,汇报此项不良给上级领导B:知会工程、制造人员进行判定C:由工程人员分析处理,并提出此项不良的判定标准D:品保人员追踪改善结果,并制定此项不良的判定标准3、不安定不良一般发生的场合A:测试时或外部力量撞击时出现B:因环境,温度或时间等因素导致出现或不出现C:因某种特殊动作可能导致出现或不出现4、出现不安定不良时的处理方法A:反复测试10次以上,如若此项不良再出现则判为不良,不出现即判为良品B:在出货报表上备注此不良现象八、其它品质资料1、品管七大手法:特性要因图、柏拉图、直方图、散布图、查核表、管制图、层别法2、品质是指:以经济的手段来满足客户的要求,品质的意义在于产品的品质,而品质是因为达到客户要求的程度,且相于对表示一种价值。

2024年品保部培训计划一、背景随着科技的飞速发展和全球市场的日益竞争,品质保障部门在企业中的地位愈发重要。

品质保障部门负责保证产品或服务的质量符合客户的需求和标准,并且始终保持在高标准下。

而要保证品质的高标准,品保部门员工的素质和技能也就显得至关重要。

因此,我们制定了2024年品保部门的培训计划,旨在提高员工的专业技能和素质水平,全力以赴为企业的成功发展保驾护航。

二、培训目标1. 提高员工的专业技能,使其能够更好地负责产品或服务的品质保障工作;2. 提高员工的综合素质,使其更好地适应市场变化和发展需求;3. 增强员工的团队合作意识和沟通能力,使其能够更好地与其他部门协作,提高整体工作效率;4. 全面培养员工的创新能力和问题解决能力,以应对日益复杂的市场挑战。

三、培训内容1. 专业技能培训(1)产品质量管理及控制技术(2)过程改善技术和方法(3)品质审核与认证规范(4)数据分析及统计技术2. 素质提升培训(1)沟通与协作能力培训(2)领导力和团队管理培训(3)创新意识和解决问题能力培训3. 实践培训(1)实际案例分析和模拟训练(2)岗位轮岗和实习锻炼四、培训方法1. 理论教学专业技能培训将采用专业讲师授课、视频教学等形式,以系统性地传授专业技能和知识。

2. 案例分析结合实际案例,引导员工深入了解品质保障工作中可能出现的问题,并学会分析和解决问题的方法。

3. 实践操作利用实验室、车间等场所,进行现场操作练习和模拟训练,使员工能够熟练掌握实际操作技巧。

4. 学习交流组织员工参加行业交流会、研讨会等,促进员工之间的学习交流,从而加深对品质保障工作的认识和理解。

五、培训计划1. 第一季度(1)进行产品质量管理及控制技术的基础培训,包括产品检验和品质控制的基本原理及方法;(2)开展品质审核与认证规范的学习,了解ISO9000等认证体系的基本要求;(3)组织员工参加品质管理实践案例分析研讨。

2. 第二季度(1)进行过程改善技术和方法的深度培训,学习6Sigma、PDCA等质量管理工具的使用;(2)开展沟通与协作能力培训,提高员工的团队合作意识;(3)组织员工参加品质管理领域专家讲座和交流会。

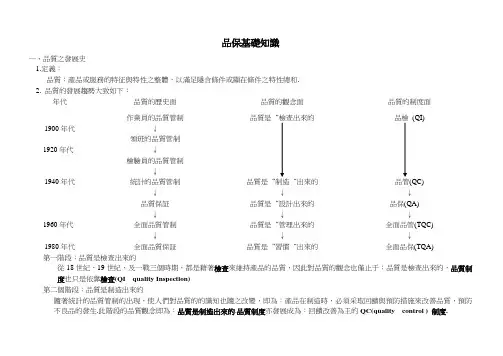

品保基礎知識一、品質之發展史1.定義:品質:產品或服務的特征與特性之整體,以滿足隱含條件或顯在條件之特性總和.2. 品質的發展趨勢大致如下:年代品質的歷史面品質的觀念面品質的制度面1900年代作業員的品質管制品質是“檢查出來的品檢(QI) ↓領班的品質管制1920年代↓檢驗員的品質管制↓1940年代統計的品質管制品質是“制造“出來的品管(QC)↓↓↓品質保証品質是“設計出來的品保(QA)↓↓↓1960年代全面品質管制品質是“管理出來的全面品管(TQC)↓↓↓1980年代全面品質保証品質是“習慣“出來的全面品保(TQA)第一階段:品質是檢查出來的從18世紀、19世紀、及一戰三個時期,都是藉著檢查來維持產品的品質,因此對品質的觀念也僅止于:品質是檢查出來的,品質制度也只是依靠檢查(QI quality Inspection)第二個階段:品質是制造出來的隨著統計的品質管制的出現,使人們對品質的的識知也隨之改變,即為:產品在制造時,必須采取回饋與預防措施來改善品質,預防不良品的發生.此階段的品質觀念即為:品質是制造出來的.品質制度亦發展成為:回饋改善為主的QC(quality control ) 制度.第三階段:品質是設計出來的.到二戰時期人們研究發現,以住廠商只注意到自己廠內產品的品質,而忽略了廠外的品質(即產品的運輸和使用階段的品質),為了保証這兩個階段(廠內及廠外)產品的可靠度,需要產品在企划與設計階段就先管制好,即在設計階段就把客戶的需求考慮進去.此階段的品質觀念即為:產品是設計出來的.品質制度亦進入了考慮到顧客需求、產品設計與客訴處理為主的QA制度( Quality Assurance 品質保証).第四階段:品質是管理出來的.當學者費根堡提出{全面品管}的觀念后,企業界逐漸發現,產品品質不只是品管單位的責任,而是企業全體員工的工作,需要大家一同參與,品質也不再只存于產品面上,已擴展到工作面,及提供服務的層面上.此時的品質觀念進展為:品質是管理出來的.而品質制度也演進到TQC(Total Quality control全面品質管制)制度第五階段:品質是習慣出來的.近年來,隨著員工在工作上有了較正確的價值觀及企業品質文化的塑造,從訓練而產生個人態度的改變,再到個人行為的改變,最后引起團體行為的變革.,這種變革是由大家習慣的生活方式養成的.此時的品質觀念進展到:品質是習慣出來的,而品質制度亦進展為TQA (Total Quality Assurance全面品質保証)3. 名詞解釋:QI (Quality Inspection)品質檢查:根據檢查標准測定品質,然后將結果與標准加以比較,以決定產品是否合格QC(Quality Control ) 品質管制:經由測定品質的實際水准與標准核對比較,然后采取必要的措施,矯正其間的差異,藉以達成所預期的品質之一系列活動.QA(Quality Assurance)品質保証:以客戶的立場,來維持產品品質.TQC(Total Quality control)全面品質管制:將一個組織內,各單位的品質開發、品質維持及品質改進的各項努力整合起來,藉以使行銷、工程、生產與售后服務能以達到最經濟的水准,使顧客完全滿意的有效制度.TQA(Total Quality Assurance)全面品質保証:以顧客為導向,從企划、執行、檢查、到回饋,包含了公司所有的部門及所有的成員不斷的追求品質改善,TQA是依循零缺點的保証而成為習慣的一種生活方式.4. 品質大師們對品質的理念1)顧客或使用者的需要,才是決定品質水准的最重要因素.2)品質應是公司的整體策略的核心.3)品質意識的培訓應成為公司文化的一部份.4)公司的高階層應以行為表達他們追求卓越品質的決心,中階層應努力學習品質改善的新知識或新技能,而低階層應對品管作業水准,做有系統的了解與切實執行.5)人力資源是影響品管效果的關鍵因素,而教育與訓練是不可節省的投資.6)品管的核心是預防,而非補救..二:品質觀念與品管技朮發展趨勢1.品質所代表的意義,從最早的價格為最主要條件,變成所謂與設計一致產品功能,再發展成消費者或使用者的合用水准,決定品質的力量,從賣方的生產導向,邁向以買為重的{市場導向},以至今天的{社會導向}.即價格→產品的一致性功能→消費者或使用者合用水准→在社會大眾生活中所創造的價值品質力量的演化過程:賣方的生產導向→買方市場導向→社會導向2.從品管技朮的應用層面來看.從未端成品檢驗,發展成制程統計檢驗,再到整個生產系統的品質管制,而后再發展到包括顧客、供應商及研展階段等非計量因素之{品質管理系統}.其后品管范圍更擴大到,除了品管專業部門之內部所有階層與組織系統.而至今日所強調的全員參與與認同,邁進人人都要掌握基本的品質管制技朮.即為:未端成品檢驗→制程統計檢驗→生產系統品管→加入非計量因素的品質管理系統→進入策略層面,綜合上下的全面品管系統→全員參與,形成全公司品管.3.從品質被重視的層面來看.從維護品質只偏屬某些人的例行工作,發展某些行的技朮,再成為組織的一項特定功能,一項應付竟爭的短期戰朮,而后成為一項定的政策,最后能入整個成長的體制,成為組織長期的策略目標.即某些人的例行工作→某些行的技朮→一項特定的組織功能→短期性戰朮→政策→長期性的整體策略.4.如從責任歸屬的選移來看。

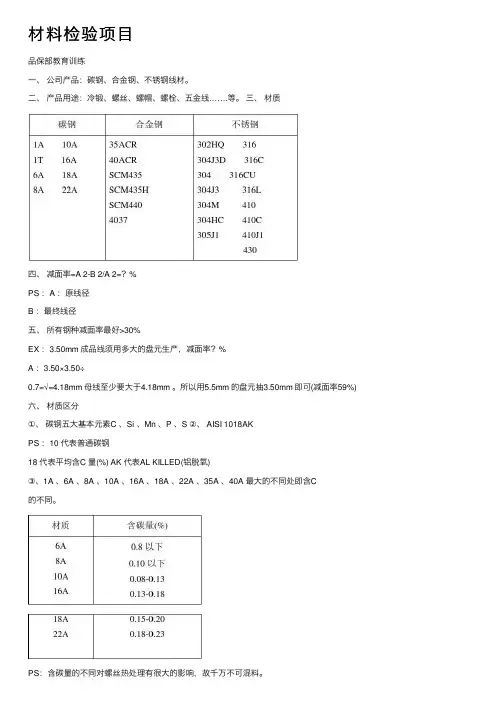

材料检验项⽬品保部教育训练⼀、公司产品:碳钢、合⾦钢、不锈钢线材。

⼆、产品⽤途:冷锻、螺丝、螺帽、螺栓、五⾦线…….等。

三、材质四、减⾯率=A 2-B 2/A 2=?%PS :A :原线径B :最终线径五、所有钢种减⾯率最好>30%EX :3.50mm 成品线须⽤多⼤的盘元⽣产,减⾯率?%A :3.50×3.50÷0.7=√=4.18mm 母线⾄少要⼤于4.18mm 。

所以⽤5.5mm 的盘元抽3.50mm 即可(减⾯率59%)六、材质区分①、碳钢五⼤基本元素C 、Si 、Mn 、P 、S ②、 AISI 1018AKPS :10 代表普通碳钢18 代表平均含C 量(%) AK 代表AL KILLED(铝脱氧)③、1A 、6A 、8A 、10A 、16A 、18A 、22A 、35A 、40A 最⼤的不同处即含C的不同。

PS:含碳量的不同对螺丝热处理有很⼤的影响,故千万不可混料。

如:客户订18A、22A却⽤8A及10A做给客户。

④、碳钢与合⾦钢最⼤的区别,合⾦钢多加了合⾦元素如35ACR则多加了Cr,SCM435多加了Cr与Mo。

⑤、不锈钢⼀般分为3系(俗称18-8)与4系。

3系为(沃斯⽥铁系)41×系(⿇⽥散铁系)43×系(肥粒铁系)⑥、雪肥波波明粒←来←→来→碳铁铁铁铁0.8%C 2%C亚共析钢共析钢过共析钢(肥粒铁+波来铁) (波来铁) (波来铁+雪明碳铁)⑦、以含碳量做区分:⼀般可分为0.30%以下低碳钢0.30-0.60% 中碳钢0.60%以上⾼碳钢七、制程(1)、碳钢、合⾦钢:①、DD :盘元→酸洗(磷酸塩)→精抽②、SAIP:盘元→粗抽→炖炉→酸洗(磷酸塩)→精抽盘元→酸洗(⽯灰) →粗抽→炖炉→酸洗(磷酸塩)→精抽③、SAFX:盘元→粗抽→炖炉盘元→酸洗(⽯灰) →粗抽→炖炉④、SAFS:盘元→粗抽→炖炉→酸洗(磷酸塩)盘元→酸洗(⽯灰) →粗抽→炖炉→酸洗(磷酸塩)(2)、不锈钢:①、BAFX:盘元→PC →粗抽→固溶②、 BAFS :盘元→ PC →粗抽→固溶→草酸盐(或PC) ③、 BAIP :盘元→ PC →粗抽→固溶→精抽⼋、检验项⽬及重点:检验可分IQC 、IPQC 、FQC (1)、IQC(进料检验)分为原料和物料①、原料(盘元)备注: 1、有线缝时,必须于该粒盘元卷号背号说明可抽到?mm 。

品保員簡單培訓常識品保所需要的知识储备:总的来说品保涉及的知识范围是相当的广泛的,因为一般的在工厂(制造业等公司)中品保贯穿整个公司的所有流程:从采购(purchasing)=》进料(incoming)有IQC=》开发设计(R&D)有DQE进行设计管制分析及样品的品质保证=》制程(process)有IPQC与PQE进行质量的巡检和制程异常的改善=》线体终检或者是入库stores keeping(待入库)时有FQC进行最终的抽检检查=》出货(Shipping)有OQC进行包装、数量等确认=》产品到达客戶端入有不良及异常时有C.S客户QE进行分析改善(常采用8D、5W1E等)进行分析改善,若有客户提出需对供方进行稽核(audit)包括(QSA)将会有系统品质工程(System Quality engineer)进行品質系統、环境系统、公共安全、检测、禁用物质等方面协助完成客户Audit及相关的满意度评分的改善及缺失、不符合项目等的对策回复及追踪结案。

因此基本上QA要从头到尾的参与产品的每一个环节,所以需要了解的以上各段的流程及相关的知识,具体的举例:抽样统计、统计分析、QC七大手法、SPC、MSA、DOE、PFD、APQP、PPAP、ISO9001/17025/14001/OSAS18001、QC080000、各种禁用物质法规、语言的描述表达能力(language)等等。

1.QC 七大手法一.舊的七大手法;1、查檢表;2、層别法;3特别要因圖;4、柏拉圖;5、管制圖;6、散佈圖;7、直方圖. 1、查檢表檢查表就是将需要檢查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

例如:点检表、诊断表、工作改善检查表、满意度调查表、考核表、审核表、5S 活动检查表、工程异常分析表等。

1、组成要素①确定检查的项目;②确定检查的频度;③确定检查的人员。

2、实施步骤①确定检查对象;②制定检查表;③依检查表项目进行检查并记录;④对检查出的问题要求责任单位及时改善;⑤检查人员在规定的时间内对改善效果进行确认;⑥定期总结,持续改进。

品保部人员教战守则各位品保部同仁大家好:品保部门是一门科学,也是由统计学延伸出来的一门学科,它强调凡事以事实为依据,所谓事实就是(数据),一切作为皆以数据为基础,所谓(害人之心不可有、防人之心不可无),为避免各位同仁因为不知道品保窍门导致被无故遭受处分,下列教战守则,望请各位品保同仁务必谨记于心,请你(妳)记住,我们出来工作是来赚钱的,不是来这里工作被扣钱的,赚钱不容易,因此;请你(妳)珍惜自己得来不易的薪资。

1.没有标准的产品绝对不要检验(标准就是;工程图面、SOP、SIP、样品,或者其它可以让你很清楚知道怎么检验的依据…),先去找标准,找到并清楚了再检验;2.检验时请将该要准备的工具(工程图面、SIP检验标准书、仪器量规、检验纪录报表…)事先准备妥当,以避免顾此失彼;3.对于摸拟两可,没有把握的产品,一定要去问清楚,当你(妳)全部都明白了之后,才可以检验,如此才能够避免产品误判;4.有问题就要马上反应,而且要在第一时间反应,让你(妳)的上司知道,那你(妳)就已经尽到你(妳)的责任了,若你(妳)知情不报,没有在第一时间反应,到时出事情,那你(妳)就是失职,当受处分;5.凡走过必留下痕迹,口说无凭,任何事情白纸黑字留下证据。

所谓;害人之心不可有,防人之心不可无,谁说的、谁放的,请他签名,请一定要记住。

也请你(妳)千万不要(莫以善小而不为、莫以恶小而为之),不要以为自己做任何事情都没有人知道,如果是这样的思维,那你(妳)就错了,要知道你(妳)在任何地方,都有公司的无形眼线在监视你(妳)的一举一动的;6.检验报告、记录,千万不要造假,此点最为重要,报表造假,一经查获,绝对严惩第一次(记大过、罚写心得报告5000字),第二次若仍再犯的话则开除处分,绝不宽贷;7.品管系统是由统计学延伸出来的一门学科,它的依据就是科学,所谓的科学就是(凡事以事实为依据)什么是事实,就是数据资料;数据资料一定要经过统计分析,才能够精确地来做好判断,而不是土法炼钢的方式来做判断,所谓(失之毫厘、差之千里)、(细节决定成败、魔鬼就在细节里)。

品保处人员教育训练教材品保处人员教育训练教材一. P.D.C.A循环系统.Pplan 规划(工程设计),D Do执行(生产制造)C Check 查核(检验测试), A Action 矫正措施.P PA D A DC S S Study二.什么是5S?怎样推行5S运动?5S是整理、整顿、清扫、清洁、素养.具体剖析如下:1.整理:将工作场所的物品区分为有必要与没有必要的,除了有必要的留下来以外,其余都清除掉.2.整顿:把留下来的必要用的物品依规定位置放,并放置整齐,加以标示.3.清扫:将工作场所内看得见与看不见的地方清扫干凈,保持工作场所干凈,亮丽.4.清洁:维持上面3s的成果.5.素养:每位成员养成良好的习惯,并遵守规则做事,培养主动的精神5S容易做,却不易彻底或持久,究其原因,主要是(人)对它的认识,所以要顺利推行5S,第一步就得先消除有关人员意识上的障碍.第二.要成立推行组织,设置推行委员会.a.设定推行目标.b.拟定活动计划及活动方法.c.教育训练之实施.d.制定推行的方法.e.制定考核方法.第三.展开文宣造势活动.1).公司推行5S的目的,目标,宣传口号,兖赛办法的宣传活动.2).作成标语,各部门宣导.第四.教育训练1).5S概念2).整理、整顿、红牌子作战第1阶段3).清扫、清洁4).IE、QC改善手法第2阶段第五.实施推行初期可先择一部门做示范,然后逐次推广,活动中要与改善的手法结合.活动的成果要予标准化.第六.查核.a.利用查核表.b.红牌子作战.第七.竟赛拟订竟赛奖励方法.三.什么是5M?1M—Man ( 人) 2M—Machine (机器.设备)3M—Material(材料) 4M—Method (方法)5M—Money (成本)四.什么是5W2H?5W是What、who、where、when、why2H是How to do 、How much具体分解如下:What:做什么,即主题项目及目标值.Who: 谁来做,即圈内员工应分工,各有所司.Where:何处进行,即进行的场所及配合部门.When:何时去做,即订出阶段做法及预定进度.Why:为什么要做,这样做有什么意义.How to do :如何做,即进行方法以规划设计.How much:成本如何,即大约需花费多少成本.五.品管的七大手法是指哪七大?1.查检表2.柏拉图3.特性要因图4.散布图5.管制图6.直方图7.层别法六.品质管理的演变历程:a.操作者之品质控制.b.班长,组长之品质控制.c.检验员之品质控制.d.以统计学来控制品质(SQC)SQC:Statistical quality control.e.全面质量管理f.全员质量管理g.质量保证模式下的品质控制(ISO9000)七.初步讲解ISO9000系列国际标准.1.ISO: International standard organization 是国际标准化组织.2.ISO9000 是国际质量标准体系.它包括ISO9001、ISO9002、ISO9003、ISO9004.3.ISO9001:设计/开发、生产、安装和服务的质量保证模式.该标准强调对设计质量的控制.4.ISO9002:生产和安装保证模式,该标准强调以预防为主,是生产的品质控制与最终检验相结合.5.ISO9003:最终检验和试验的质量保证模式,该标准强调检验把关.6.ISO9004:<<质量管理和质量体系要素—指南>>该标准从企业质量管理的需要出发,阐述了质量体系的原则,提出了企业建立质量体系一般包含的基本要素,该标准对各基本要素的含义、要素的目的、要素间的接口以及各项活动的内容、要求、方法、人员和所要求的文件、记录等都作了明确的规定.八.ISO9000有哪几个质量关键术语?有5个质量关键朮语. 它们是: 质量方针、质量理管、质量体系. 质量控制、质量保证.九.作为质量管理对象的产品可分为哪几类?作为质量管理对象的产品可分为四大类,它似是:硬件、软件、流程性材料和服务.十.简单介绍一些主要国家的认证标志.加拿大丹麦法国日本德国韩国瑞典英国UL 美国土耳其CE 欧洲经济共同体.十一.品质允收标准:AQL (Acceptable quality level)1.定义:所谓允收标准是客方认定可以接受的不良品率之品质标准,供方的产品不良品率低于该水平时,即判定该批产品合格并允收;若不良品率超过此标准,则该批产品为拒收或退货.2.全数检验:将送验批之产品或物料进行全数检验.3.抽样检验:自送验批产品中抽取一定数量的样本进行全检,并将检验结果与买方要求的品质合格标准进行比较,从而判定该送检批产品的品质是否合格.4.批:同种产品料或物集聚在一起作为抽验对象的.5.批量:构成批之所有个数称为批量.6.送检批量:送去进行抽验之批称为送检批量.7.样本数:从送检批中抽取之样品数量称为样本数.8.合格判定个数:它是样本中允收不合格之最大不良品数若大于此不良数,则该批拒收.9.单次抽样计划:从送检批中抽取第一次样本,并根据其检测结果来判定是否合格的一种抽样计划.10.双次抽样计划:从送检批中抽取第一次样本,按检测结果,可能会产生合格,不合格,保留三种结果,若该批被判定为保留时,则应追加第二次样本进行检测,再根据一、二两次检测的结果,来判定该批合格与否的抽样计划.-STD-105E(货品检验水平标准,计数型)抽验计划类型之选择:1).品质不好的厂家用严格检验(或称加严检验).2).品质较好的厂家用减量检验(或称放宽检验).3).一般厂商用正常检验.十二.零件知识:(一).电阻.定义:1.电阻:阻碍电流流过,且有一定阻值的电子零件.2.电阻值:阻碍电流的多少.3.电阻的表示符号4.电阻的分类:a.按结构分可分为:1)固定电阻. 2)半可变电阻.3)可变电阻b.按材质分可分为:1)碳膜电阻. 2)酸化电阻. 3)金属膜电阻.4)特殊电阻(如热敏电阻).5.电阻常用的三种连接方式:1)串连:2)并连:3)混连:6.电阻的标示方法:1)直标法:直接在电阻的本体上标明阻值的大小.2)色标法:利用色环来表明电阻阻值的大小.7.各颜色所对应的数码:棕、红、橙、黄、绿、兰、紫、灰、白、黑1 2 3 4 5 6 7 8 9 108.色码误差:金色:+5% 银色:+10% 棕色:+1% 红色:+2%绿色:+0.5% 紫色:+0.1% 兰色:+0.25%9.色码的表示方法:a.四环表示法(一般电阻)b.五环表示法(精密电阻)举例说明:1位有效数字╘表示误差╘表示有效数字0的个数10.确定首位的方法:1)较密2)环较细3)末位靠其它色环较远(二)电容<器>:1.定义:能够储存电能的电子组件。

0第一部分品保基本知識第一章基本術語一.品質(Quality):產品,體系,過程的一組固有特性,以滿足顧客和相關方要求的能力,即滿足顧客的需要.二.質量保証:為使人們確信某實體能滿足質量要求,在質量體系內實施並按需要進行証實全部有計劃和系統的活動.三.質量體系:為實施質量管理所需的組織結構,程序,過程和資源.四.品質政策(質量方針):由組織最高管理者正式頒布並實施的該組織總的質量宗旨和質量方向.五.品質目標:追求或企圖達到的與品質相關的事物.六.抽樣檢驗(Sampling Inspection):指從某種需要檢驗的產品,根據批量大小按照一定的要求隨機抽取一定數量的樣品,通過對樣品檢驗結果的判定來確定整批產品是否合格的一種檢驗方式.七.檢驗規范:寫明檢驗作業有關的文件,有關規定作業的程序及方法,以利于檢驗工作的進行.八.缺點:(Defect):沒有滿足某預期的使用要求或合理的期望,包括與安全性有關的要求.包括嚴重缺點,主要缺點,次要缺點三種.1.嚴重缺點(Critical Defect):指足以造成人體或機器產生傷害,或危急人的生命財產安全的缺點.通常用CRI或CR表示.2.主要缺點(Major Defect):指對產品的實質功能上已失去實用性或造成可靠度降低,產品損壞,功能不良的缺點,常以MAJ或MA表示3.次要缺點(Minor Defect):指單位缺點之使用性能,實質並無降低其實用性,且仍能達到所期望目的之缺點,常以MIN或MI表示.九.特采(Waiver):對使用的放行符合規定要求的產品的書面認可.十.抽樣:從總體取出一部分個體的過程.十一.樣本:從總體中抽取的,用以測試,判斷總體質量的一部分基本單位.十二.抽樣計劃:一個抽樣計劃系指每一批中所需檢驗之產品單位數(樣本大小或一連串之樣本大小)以及決定該批允收率之準則(允收數及拒收數)十三.批量:一批產品包含的基本單位數量稱批量,以N表示.十四.TPM:是從管理者到作業員全體參與的生產保養活動,是透過設備導向經營的管理,將現有設備最高效率地利用起來.十五.英澤漢:TQM(Total Quality Management):全面質量管理BOM(Bill Of Material):物料清單ECN(Engineer Charged Note):工程更改通知單CPA(Correct Prevent Action):矯正預防措施MRB(Material Review Board):物料審核委員SPC(Statistical Process Control):統計制程品質控制第二章常用工具手法✷一.品質三色管理與三檢制度:1.三色管理:紅,藍,黃2.三檢制度:自檢,互檢,專檢✷二.品質缺陷的影響因素(4M1E)--現場管理五大要素:1.人員 ---- Man2.機器 ---- Machine3.物料 ---- Material4.方法 ---- Method5.環境 ---- Environment三.PDCA循環管理工具:計劃(Plan)階段,執行(Do)階段,檢查(Check)階段,處理(Action)階段.四.傳統品管七大手法:1.排列圖;2.因果圖;3.直方圖;4.管理圖;5散布圖;6分層法;7.調查表.五.新品管七大手法:1.關系圖法;2jk法;3.系統圖法;4.矩陣數據分析法;6.PDPC法;7.矢線圖法.六.質量成本:1.構成:一般可分為由內部運行而發生的質量費用和由外部活動而發生的質量費用,具體包括預防成本,鑒定成本,內部故障成本,外部故障成本.2.定義:1).預防成本:為了防止所用材料或帛的產品發生瑕疵,不良品所投入的成本.2).鑒定成本:為了鑒定材料,產品,作業系統所產生的費用.3).故障成本:故障成本往往是一般管理較不上軌道的企業,付出代價(成本)最高的一個項目,它又可分為內部故障成本及外部故障成本,可以部分避免.(1)內部故障成本,在廠內所產生的材料及產品報廢,返工整修,再檢驗及處理者的人力成本,包括質量問題損失費,返工費等.(2)外部故障成本:指在廠外,客戶退回不良品,對次級品應允之減讓索賠,甚至包括企業形象的損失,包括索賠費,責任調查費等.六.計數抽樣檢驗:1.抽樣方案:實施抽樣檢驗時,規定從一批產品中抽取樣本的次數,樣本大小,產品批接收或拒收的判定規則,以及抽樣檢驗程序的技術規范稱抽樣方案.2.抽樣方案的參數:-----一批交驗產品批量為N;-----隨機抽取n件產品構成樣本;-----接收批量最大允許不合格品數Ac(Acceptance);-----拒收批量小允許不合格品數RE(Rejection).3.抽樣方案的判定:-----當樣本中不合格品數d≦Ac,判交驗批合格;-----當Ac<d<Re,判不定,繼續抽檢;-----當d≧Re,判交驗批不合格.4.AQL(合格質量水準):抽樣檢驗中認為可以接收的連續提交檢查批的過程平均上限值.5.抽樣方案檢索:-----使用“樣本大小字碼表”讀出樣本大小字碼;-----按規定的方案檢索;-----有樣本大小字碼查出與規定AQL相交的{Ac.Re};-----如遇箭頭,則沿箭頭方向讀出每一判定數組{Ac.Re}然后按此判定數組向左查出樣本大小n.七.6個標準差1.來源:1988年,美國Motorola(摩托羅拉)公司榮獲了第一屆美國品質獎,其獲獎原因是:摩托羅拉成功地推行了“6個標準差”即“6δ”的質量標準,“δ”即Sigma的小寫體,可發音為“西格碼”.2.6個標準差的含義:1).產品不良率為百萬分之三點四,即3.4PPM;2).換句話說,99.99966%的產品沒有缺陷,符合產品質量標準的要求.3.6個標準差的意義:1).提供了一個客觀的比較標準,可以用來衡量本企業與兌爭對手的質量差距.2).實施“6δ”標準,可以促進TQM的全面展開.3).實施“6δ”標準,同樣給本企業內各個部門樹了明確的目標,更能顯示本企業的質量水平與“零缺點”的差距.3.實施“6δ”的要點:1).加強設計控制;2).加強原材料管理;3).改善過程能力.第三章公司品保三大工作環節一.IQC部分:1.IQC(Incoming Quality Control):即來料品質控制1).檢驗方式:抽樣檢驗 綠色: 春 合格:用OK 標貼識別 藍色: 夏橙色: 秋2)檢驗結果: 白色: 冬不合格特采:黃色標貼✷二.IPQC 部分:1.IPQC,QC(Internal process Quality Control):即制程品質控制1).檢驗方式:IPQC: ,巡回檢查QC:100%檢驗2).檢驗結果: 合格:于標示卡合格欄作標記,蓋藍色PASS 章,並簽名不合格:于標示卡不合格欄作標記,蓋紅色REJECT 章,開重工單3).檢驗項目:IPQC: 外觀,電气功能,制程工藝QC:外觀✷三.成品部分:1.QA(Quality Assurance):即品質保証(出貨品質控制)1).檢驗方式:抽樣檢驗:蓋QA PASS 章,簽入庫單2).檢驗結果 批退:開重工單,挂不合格牌不合格 3).檢驗項目: 外觀:1.零件裝置部分 2.焊錫面部分 3.金手指部分 4.包裝部分5.印刷品部分電气:電气性能檢驗✷四.抽樣檢驗依據及允收水準(AQL)1.依據:MIL-STD-105E 一般檢驗水準II 級正常單次抽樣方案2.允收水準(AQL) ---- Accept Quality Level1).CRI:0.25% 2).MAJ:0.65% 3).MIN:1.5% 拒收:紅色標貼 特采:開特采單(由相關部門或客戶確認)。

品质专业英语大全品质专业英语大全从事品质工作以来积累的常用英语,希望对有需要的朋友有所帮助!品质专业英语大全零件材料类的专有名词CPU: central processing unit(中央处理器)IC: Integrated circuit(集成电路)Memory IC: Memory Integrated circuit(记忆集成电路)RAM: Random Access Memory(随机存取存储器)DRAM: Dynamic Random Access Memory(动态随机存取存储器)SRAM: Staic Random Access Memory(静态随机存储器)ROM: Read-only Memory(只读存储器)EPROM:Electrical Programmable Read-only Memory(电可抹只读存诸器)EEPROM: Electrical Erasbale Programmable Read-only Memory(电可抹可编程只读存储器)CMOS: Complementary Metal-Oxide-Semiconductor(互补金属氧化物半导体)BIOS: Basic Input Output System(基本输入输出系统)Transistor:电晶体LED:发光二极体Resistor:电阻Variator:可变电阻Capacitor:电容Capacitor array:排容Diode:二极体Transistor:三极体Transformer:变压器(ADP)Oscillator:频率振荡器(0sc)Crystal:石英振荡器XTAL/OSC:振荡产生器(X)Relay:延时器Sensor:感应器Bead core:磁珠Filter:滤波器Flat Cable:排线Inductor:电感Buzzer:蜂鸣器Socket:插座Slot:插槽Fuse:熔断器Current:电流表Solder iron:电烙铁Magnifying glass:放大镜Caliper:游标卡尺Driver:螺丝起子Oven:烤箱TFT:液晶显示器Oscilloscope:示波器Connector:连接器PCB:printed circuit board(印刷电路板)PCBA: printed circuit board assembly(电路板成品)PP:并行接口HDD:硬盘FDD:软盘PSU:power supply unit(电源供应器)SPEC:规格Attach:附件Case: 机箱,盖子Cover:上盖Base:下盖Bazel:面板(panel)Bracket:支架,铁片Lable:贴纸Guide:手册Manual:手册,指南Card:网卡Switch:交换机Hub:集线器Router:路由器Sample:样品Gap:间隙Sponge:海绵Pallet:栈板Foam:保利龙Fiber:光纤Disk:磁盘片PROG:程序Barcode:条码System:系统System Barcode:系统条码M/B:mother board:主板CD-ROM:光驱FAN:风扇Cable:线材Audio:音效K/B:Keyboard(键盘)Mouse:鼠标Riser card:转接卡Card reader:读卡器Screw:螺丝Thermal pad:散热垫Heat sink:散热片Rubber:橡胶垫Rubber foot:脚垫Bag:袋子Washer:垫圈Sleeve:袖套Config:机构Label hi-pot:高压标签Firmware label:烧录标签Metal cover:金属盖子Plastic cover:塑胶盖子Tape for packing:包装带Bar code:条码Tray:托盘Collecto:集线夹Holder:固定器,L铁Connecter:连接器IDE:集成电路设备,智能磁盘设备SCSI:小型计算机系统接口Gasket:导电泡棉AGP:加速图形接口PCI:周边组件扩展接口LAN:局域网USB:通用串形总线架构Slim:小型化COM:串型通讯端口LPT:打印口,并行口Power cord:电源线I/O:输入,输出Speaker:扬声器EPE:泡棉Carton:纸箱Button:按键,按钮Foot stand:脚架部门名称的专有名词QS:Quality system品质系统CS:Coutomer Sevice 客户服务QC:Quality control品质管理IQC:Incoming quality control 进料检验LQC:Line Quality Control 生产线品质控制IPQC:In process quality control 制程检验FQC:Final quality control 最终检验OQC:Outgoing quality control 出货检验QA:Quality assurance 品质保证SQA:Source(supplier) Quality Assurance 供应商品质保证(VQA) CQA:Customer Quality Assurance客户质量保证PQA rocess Quality Assurance 制程品质保证QE:Quality engineer 品质工程CE:component engineering零件工程EE:equipment engineering设备工程ME:manufacturing engineering制造工程TE:testing engineering测试工程PPE roduct Engineer 产品工程IE:Industrial engineer 工业工程ADM: Administration Department行政部RMA:客户退回维修CSDI:检修PC:producing control生管MC:mater control物管GAD: General Affairs Dept总务部A/D: Accountant /Finance Dept会计LAB: Laboratory实验室DOE:实验设计HR:人资PMC:企划RD:研发W/H:仓库SI:客验PD: Product Department生产部PA:采购(PUR: Purchaing Dept)SMT:Surface mount technology 表面粘着技术MFG:Manufacturing 制造MIS:Management information system 资迅管理系统DCC:document control center 文件管制中心厂内作业中的专有名词QT:Quality target品质目标QP:Quality policy目标方针QI:Quality improvement品质改善CRITICAL DEFECT:严重缺点(CR)MAJOR DEFECT:主要缺点(MA)MINOR DEFECT:次要缺点(MI)MAX:Maximum最大值MIN:Minimum最小值DIA iameter直径DIM imension尺寸LCL:Lower control limit管制下限UCL:Upper control limit管制上限EMI:电磁干扰ESD:静电防护EPA:静电保护区域ECN:工程变更ECO:Engineering change order工程改动要求(客户)ECR:工程变更需求单CPI:Continuous Process Improvement 连续工序改善Compatibility:兼容性Marking:标记DWG rawing图面Standardization:标准化Consensus:一致Code:代码ZD:Zero defect零缺点Tolerance:公差Subject matter:主要事项Auditor:审核员BOM:Bill of material物料清单Rework:重工ID:identification识别,鉴别,证明PILOT RUN: (试投产)FAI:首件检查FPIR:First Piece Inspection Report首件检查报告FAA:首件确认SPC:统计制程管制CP: capability index(准确度)CPK: capability index of process(制程能力)PMP:制程管理计划(生产管制计划)MPI:制程分析DAS efects Analysis System 缺陷分析系统PPB:十亿分之一Flux:助焊剂P/N:料号L/N:Lot Number批号Version:版本Quantity:数量Valid date:有效日期MIL-STD:Military-Standard军用标准ICT: In Circuit Test (线路测试)ATE:Automatic Test Equipment自动测试设备MO: Manafacture Order生产单T/U: Touch Up (锡面修补)I/N:手插件P/T:初测F/T: Function Test (功能测试-终测)AS组立P/K:包装TQM:Total quality control全面品质管理MDA:manufacturing defect analysis制程不良分析(ICT) RUN-IN:老化实验HI-pot:高压测试FMI:Frequency Modulation Inspect高频测试DPPM: Defect Part Per Million(不良率的一种表达方式:百万分之一) 1000PPM即为0.1% Corrective Action: (CAR改善对策)ACC:允收REJ:拒收S/S:Sample size抽样检验样本大小SI-SIV:Special I-Special IV特殊抽样水平等级CON:Concession / Waive特采ISO:国际标准化组织ISA:Industry Standard Architecture工业标准体制结构OBA:开箱稽核FIFO:先进先出PDCA:管理循环Plan do check action计划,执行,检查,总结WIP:在制品(半成品)S/O: Sales Order (业务订单)P/O: Purchase Order (采购订单)P/R: Purchase Request (请购单)AQL:acceptable quality level允收品质水准LQL;Limiting quality level最低品质水准QVL:qualified vendor list合格供应商名册AVL :认可的供货商清单(Approved Vendor List)QCD: Quality cost delivery(品质,交期,成本)MPM:Manufacturing project management制造专案管理KPI:Key performance indicate重要绩效指标MVT:Manufacturing Verification Test制造验证试产Q/R/S:Quality/Reliability/Service质量/可靠度/服务STL:ship to line(料到上线)NTF:No trouble found误判CIP:capacity improvement plan(产能改善计划)MRB:material review board(物料审核小组)MRB:Material reject bill退货单JIT:just in time(即时管理)5S:seiri seiton seiso seiketsu shitsuke(整理,整顿,清扫,清洁,修养)SOP:standard operation process(标准作业程序)SIP:Specification inspection process制程检验规格TOP: Test Operation Process (测试作业流程)WI: working instruction(作业指导书)SMD:surface mounting device(表面粘着原件)FAR:failure aualysis report故障分析报告CAR:Corrective action report改善报告BPR:企业流程再造(Business Process Reengineering)ISAR :首批样品认可(Initial Sample Approval Request)-JIT:实时管理(Just In Time)QCC :品管圈(Quality Control Circle)Engineering Department (工程部)TQEM: Total Quality Environment Management(全面品质环境管理)PD: Production Department (制造)LOG: Logistics (后勤支持)Shipping: (进出口)AOQ:Average Output Quality平均出货质量AOQL:Average Output Quality Level平均出货质量水平FMEA:failure model effectiveness analysis失效模式分析CRB: Change Review Board (工程变更会议)CSA:Customer Simulate Analysis客户模拟分析SQMS:Supplier Quality Management System供应商品质管理系统QIT: Quality Improvement Team 品质改善小组QIP:Quality Improvement Plan品质改善计划CIP:Continual Improvement Plan持续改善计划M.Q.F.S: Material Quality Feedback Sheet (来料品质回馈单) SCAR: Supplier Corrective Action Report (供货商改善对策报告)8D Sheet: 8 Disciplines sheet ( 8D单)PDCA:PDCA (Plan-Do-Check-Action) (管理循环)MPQ: Material Packing Quantity (物料最小包装量)DSCN: Delivery Schedule Change Notice (交期变更通知) QAPS: Quality Assurance Process Sheet (品质工程表)DRP :运销资源计划(Distribution Resource Planning)DSS:决策支持系统(Decision Support System)EC :电子商务(Electronic Commerce)EDI :电子资料交换(Electronic Data Interchange)EIS :主管决策系统(Excutive Information System)ERP:企业资源规划(Enterprise Resource Planning) FMS :弹性制造系统(Flexible Manufacture System)KM :知识管理(Knowledge Management)4L :逐批订购法(Lot-for-Lot)LTC :最小总成本法(Least Total Cost)LUC :最小单位成本(Least Unit Cost)MES :制造执行系统(Manufacturing Execution System) MPS :主生产排程(Master Production Schedule)MRP :物料需求规划(Material Requirement Planning) MRPⅡ:制造资源计划(Manufacturing Resource Planning) OEM :委托代工(Original Equipment Manufacture) ODM :委托设计与制造(Original Design & Manufacture) OLAP:线上分析处理(On-Line Analytical Processing) OLTP:线上交易处理(On-Line Transaction Processing) OPT :最佳生产技术(Optimized Production Technology) PDCA:PDCA管理循环(Plan-Do-Check-Action)PDM:产品数据管理系统(Product Data Management)) RCCP:粗略产能规划(Rough Cut Capacity Planning) SCM :供应链管理(Supply Chain Management)SFC :现场控制(Shop Floor Control)TOC:限制理论(Theory of Constraints)TQC :全面品质管制(Total Quality Control)FYI/R:for your information/reference仅供参考ASAP:尽快S/T:Standard time标准时间TPM:total production maintenance:全面生产保养ESD Wrist strap:静电环IT:information technology信息技术,资讯科学CEO:Chief Executive Officer执行总裁COO:Chief Operaring Officer首席业务总裁SWOT:Strength,Weakness,Opportunity,Threat优势﹐弱点﹐机会﹐威胁Competence:专业能力Communication:有效沟通Cooperation:统御融合Vibration Testing:振动测试IDP:Individual Development Plan个人发展计划MRP:Material Requirement Planning物料需求计划MAT'S:Material材料LRR:Lot Rejeet Rate批退率ATIN:Attention知会3C:Computer ,Communication , Consumer electronic消费性电子5W1H:When , Where , Who , What , Why , Ho5M: Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量4MIE: Man,Material,Machine,Method,Environment人力,物力,财务,技术,时间(资源)7M1I: Manpower , Machine , Material , Method, Market , Management , Money , Information 人力,机器,材料,方法, 市场,管理,资金,资讯1 Accuracy 准确度2 Action 行动3 Activity 活动4 Analysis Covariance 协方差分析5 Analysis of Variance 方差分析6 Approved 承认7 Attribute 计数值8 Average 平均数9 Balance sheet 资产负债对照表10 Binomial 二项分配11 Brainstorming Techniques 脑力风暴法12 Cause and Effect Matrix 因果图(鱼骨图)13 CL:Center Line 中心线14 Check Sheets 检查表15 Complaint 投诉16 Conformity 合格(符合)17 Control 控制18 Control chart 控制(管制)图19 Correction 纠正20 Correlation Methods 相关分析法21 CPI: continuouse Process Improvement 连续工序改善22 Cross Tabulation Tables 交叉表23 CS: Customer Sevice 客(户)服(务)中心24 DSA: Defects Analysis System 缺陷分析系统25 Data 数据 Description:品名26 DCC: Document Control Center 文控中心27 Decision 决策、判定28 Defects per unit 单位缺点数29 Description 描述30 Device 装置31 Do 执行32 DOE: Design of Experiments 实验设计33 Element 元素34 Engineering recbnology 工程技35 Environmental 环境36 Equipment 设备37 Estimated accumulative frequency 计算估计累计数38 E Equipment Variation 设备变异39 External Failure 外部失效,外部缺陷40 FA: Failure Analysis 失效分析41 Fact control 事实管理42 Fatigue 疲劳43 FMEA: Failure Mode and Effect Analysis失效模式与效果分析44 FP First-Pass Yield (第一次通过)合格率45 FQA: Final Quality Assurance 最终品质保证46 FQC: Final Quality control 最终品质控制47 Gauge system 测量系统48 Grade 等级49 Histogram 直方图50 Improvement 改善51 Initial review 先期审查52 Inspection 检验53 Internal Failure 内部失效、内部缺陷54 IPQC: In Process Quality Control 制程品质控制55 IQC: Incomming Quality Control 来料品质控制56 IS International Organization for Standardization 国际标准化组织57 LCL: Lower Control limit 管制下限58 LQC: Line Quality Control 生产线品质控制59 LSL: Lower Size Limit 规格下限60 Machine 机械61 Manage 管理62 Materials 物料63 Measurement 测量64 Median 中位数65 MSA: Measurement System Analysis 测量系统分析66 Occurrence 发生率67 Operation Instruction 作业指导书68 Organization 组织69 Parto 柏拉图70 PPM arts per Million (百万分之)不良率71 Plan 计划72 Policy 方针73 Population 群体74 PQA: Process Quality Assurance 制程品质保证75 Practice 实务(践)76 Prevention 预防77 Probability 机率78 Probability density function 机率密度函数79 Procedure 流程80 Process 过程81 Process capability analysis 制程能力分析(图)82 Process control and Process capability制程管制与制程能力83 Product 产品84 Production 生产85 Projects 项目86 QA: Quality Assurance 品质保证87 QC: Quality Control 品质控制88 QE: Quality Engineering 品质工程89 QFD: Quality Function Desgin 品质机能展开(法)90 Quality 质量91 Quality manual 品质手册92 Quality policy 品质政策(质量方针)93 Random experiment 随机试验94 Random numbers 随机数95 R:Range 全距(极差)96 Reject 拒收97 Repair 返修98 Repeatusility 再现性99 Reproducibility 再生性100 Requirement 要求101 Responsibilities 职责102 Review 评审103 Reword 返工104 Rolled yield 直通率105 RPN: Risk Priority Number 风险系数106 Sample 抽样,样本107 Sample space 样本空间108 Sampling with replacement 放回抽样109 Sampling without replacement 不放回抽样110 Scatter diagram 散布图分析111 Scrap 报废112 Simple random sampling 简单随机取样113 Size 规格114 SL: Size Line 规格中心线115 Stratified random sampling 分层随机抽样116 SOP: Standard Operation Procedure 标准作业书117 SPC: Statistical Process Control 统计制程管制118 Specification 规范119 SQA: Source(Supplier) Quality Assurance 供货商品质保证120 Stage sampling 分段随机抽样121 Standard Deviation 标准差122 Sum of squares 平方和123 Taguchi-method 田口(试验)方法124 Theory 原理125 TQC: Total Quality Control 全面品质控制126 TQM: Total Quality Management 全面品质管理127 Traceability 追溯128 Training 培训129 UCL: Upper Control Limit 管制(控制)上限130 USL: Upper Size Limit 规格上限131 Validation 确认132 Variable 计量值133 Verification 验证134 Version 版本135 VOC: Voice of Customer 客户需求136 VOE: Voice of Engineer 工程需求137 Inventory stock report:庫存清单报告138 Sales order report:出货报告质量人员名称类QC quality control 品质管理人员FQC final quality control 终点质量管理人员IPQC in process quality control 制程中的质量管理人员OQC output quality control 最终出货质量管理人员IQC incoming quality control 进料质量管理人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance 出货质量保证人员QE quality engineering 质量工程人员质量保证类FAI first article inspection 新品首件检查FAA first article assurance 首件确认CP capability index 能力指数CPK capability process index 模具制程能力参数SSQA standardized supplier quality audit 合格供货商质量评估FMEA failure model effectiveness analysis 失效模式分析FQC运作类AQL Acceptable Quality Level 运作类允收质量水平S/S Sample size 抽样检验样本大小ACC Accept 允收REE Reject 拒收CR Critical 极严重的MAJ Major 主要的MIN Minor 轻微的Q/R/S Quality/Reliability/Service 质量/可靠度/服务P/N Part Number 料号L/N Lot Number 批号AOD Accept On Deviation 特采UAI Use As It 特采FPIR First Piece Inspection Report 首件检查报告PPM Percent Per Million 百万分之一制程统计品管专类SPC Statistical Process Control 统计制程管制SQC Statistical Quality Control 统计质量管理GRR Gauge Reproductiveness & Repeatability 量具之再制性及重测性判断量可靠与否DIM Dimension 尺寸DIA Diameter 直径N Number 样品数其它质量术语类QIT Quality Improvement Team 质量改善小组ZD Zero Defect 零缺点QI Quality Improvement 质量改善QP Quality Policy 目标方针TQM Total Quality Management 全面质量管理RMA Return Material Audit 退料认可7QCTools 7 Quality Control Tools 品管七大手法通用之件类ECN Engineering Change Notice 工程变更通知(供货商)ECO Engineering Change Order 工程改动要求(客户)PCN Process Change Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Standard Inspection Procedure 制程检验标准程序SOP Standard Operation Procedure 制造作业规范IS Inspection Specification 成品检验规范BOM Bill Of Material 物料清单PS Package Specification 包装规范SPEC Specification 规格DWG Drawing 图面系统文件类ES Engineering Standard 工程标准CGOO China General PCE龙华厂文件IWS International Workman Standard 工艺标准ISO International Standard Organization 国际标准化组织GS General Specification 一般规格部类PMC Production & Material Control 生产和物料控制PCC Product control center 生产管制中心PPC Production Plan Control 生产计划控制MC Material Control 物料控制DC Document Center 资料中心QE Quality Engineering 质量工程(部)QA Quality Assurance 质量保证(处)QC Quality Control 质量管理(课)PD Product Department 生产部LAB Laboratory 实验室IE Industrial Engineering 工业工程R&D Research & Design 设计开发部生产类PCs Pieces 个(根,块等)PRS Pairs 双(对等)CTN Carton 卡通箱PAL Pallet/skid 栈板PO Purchasing Order 采购订单MO Manufacture Order 生产单D/C Date Code 生产日期码ID/C Identification Code (供货商)识别码SWR Special Work Request 特殊工作需求L/N Lot Number 批号P/N Part Number 料号OEM Original Equipment Manufacture 原设备制造PC Personal Computer 个人计算机CPU Central Processing Unit 中央处理器A.S.A.P As Soon As Possible 尽可能快的E-MAIL Electrical-Mail 电子邮件N/A Not Applicable 不适用QTY Quantity 数量I/O input/output 输入/输出NG Not Good 不行,不合格C=0 Critical=0 极严重不允许APP Approve 核准,认可,承认CHK Check 确认ASS'Y Assembly 装配,组装T/P True Position 真位度5WIH When, Where, Who, What, Why, How to6M Man, Machine, Material, Method, Measurement, Message4MTH Man, Material, Money, Method, Time, How 人力,物力,财务,技术,时间(资源) SQA Strategy Quality Assurance 策略质量保证DQA Design Quality Assurance 设计质量保证MQA Manufacture Quality Assurance 制造质量保证SSQA Sales and service Quality Assurance 销售及服务质量保证LRR Lot Reject Rate 批退率SPS Switching power supply 电源箱DT Desk Top 卧式(机箱)MT Mini-Tower 立式(机箱)DVD Digital Video DiskVCD Video Compact DiskLCD Liquid Crystal DisplayCAD Computer Aided DesignCAM Computer Aided ManufacturingCAE Computer Aided EngineeringPCB Printed Circuit Board 印刷电路板CAR Correction Action Report 改善报告NG Not Good 不良WDR Weekly Delivery Requirement 周出货要求PPM Percent Per Million 百万分之一TPM Total Production Maintenance 全面生产保养MRP Material Requirement Planning 物料需计划OS Operation System 操作系统TBA To Be Assured 待定,定缺D/C Drawing ChangeP/P Plans & ProcedureEMI Electrical-Music Industry 电子音乐工业Electrical Magnetic Interference 电子干扰RFI Read Frequency Input 读频输入MMC Maximum Material ConditionMMS Maximum Material SizeLMC Least Material ConditionLMS Least Material SizeLED lighting-emitting diode 发光二极管QBR Quarter Business RecordCIP Continuous improvement processFGI Forecasted Goal InventoryCNC Computerized numeral controllerB2C Business to customerB2B Business to businessAVL Approved vendor listPOP Procedure of packagingEOL End of lifeVDCS Vender defect correcting sheet PDCS Process defect correcting sheetGRN Goods receiving noteA/R Accounting receivableA/P Accounting payable专业词汇通用类president董事长operator作业员position职务general manager总经理special assistant 特助deputy manager |'depjuti| =vice manager副理deputy supervisor =vice supervisor副课长group leader组长line leader线长supervisor 课长responsible department负责单位Human Resources Department人力资源部Head count 人头数production department生产部门planning department企划部QC Section品管课stamping factory冲压厂painting factory烤漆厂molding factory成型厂administration/general affairs dept./总务部production unit生产单位meeting minutes会议记录distribution department分发单位subject主题conclusion结论decision items决议事项pre-fixed finishing date预定完成日Color management 颜色管理Visual management 目视管理production capacity生产力first count初盘first check初盘复棹second count 复盘second check复盘复核quantity of physical inventory second count 复盘点数量physical inventory盘点数量physical count quantity账面数量difference quantity差异量spare parts physical inventory list备品盘点清单cause analysis原因分析waste materials废料description品名specification 规格model机种work order工令revision版次remark备注registration登记registration card登记卡to control管制application form for purchase请购单consume, consumption消耗to notify通知to fill in填写to collect, to gather收集statistics统计cosmetic inspection standard 外观检验规范computer case 计算机外壳(组件)personal computer enclosure 计算机机箱产品front plate前板rear plate后板chassis |'∫æsi| 基座bezel panel面板Hood 上盖base pan 基座bezel 面板riser card 扩充卡flat cable 排线TOP driver cage 上磁架bottom driver cage 下磁架resin film 树脂膜raw materials原料materials物料steel plate钢板roll/coil material卷料spare parts =buffer备品plastic parts塑料件sheet metal parts/stamping parts 冲件material check list物料检查表finished product成品semi-finished product半成品good product/accepted goods/ accepted parts/good parts良品defective product/non-good parts不良品disposed goods处理品warehouse/hub仓库packing material包材basket蝴蝶竺plastic basket胶筐flow chart流程窗体production tempo生产进度现状lots of production生产批量manufacture procedure制程to revise, modify修订to switch over to, switch—to, switching over切换engineering bottleneck, project difficulty工程瓶颈glove(s)手套glove(s) with exposed fingers割手套Band-Aid创可贴Industrial alcohol工业酒精broom扫把mop拖把vacuum cleaner吸尘器rag 抹布garbage container灰箕garbage can垃圾箱garbage bag垃圾袋liaison联络单rags抹布lamp holder灯架to mop the floor拖地to clean a table擦桌子air pipe 气管delivery deadline交货期die worker模工production, to produce生产equipment设备resistance电阻beacon警示灯coolant冷却液crusher破碎机club car高尔夫球车plate电镀power button电源按键reset button重置键forklift叉车Workshop traveler 天车trailer =long vehicle拖板车Hydraulic trolley手压车hydraulic hand jack油压板车casing = containerization装箱velocity速度patent专利coordinate坐标supply and demand供求career card履历卡barricade隔板carton box纸箱to pull and stretch拉深work cell/work shop工作间sub-line支线bottleneck 瓶颈模具工程类plain die简易模pierce die冲孔模forming die成型模progressive die连续模stage die工程模compound die复合模shearing die剪边模riveting die铆合模feature die公母模male die公模female die母模cavity型控母模core模心公模die change 换模to fix a die装模to repair a die修模punch set上模座punch pad上垫板punch holder上夹板stripper pad脱料背板up stripper上脱料板upper plate上模板lower plate下模板die pad下垫板die holder下夹板die set下模座bottom block下垫脚bottom plate下托板(底板)upper supporting blank上承板upper padding plate blank上垫板top plate上托板(顶板)top block上垫脚stripping plate内外打(脱料板)outer stripper外脱料板inner stripper内脱料板lower stripper下脱料板punch冲头insert入块(嵌入件)deburring punch压毛边冲子groove punch压线冲子stamped punch字模冲子round punch圆冲子special shape punch异形冲子bending block折刀roller滚轴baffle plate挡块located block定位块supporting block for location定位支承块air cushion plate气垫板air-cushion eject-rod气垫顶杆trimming punch切边冲子stiffening rib punch = stinger 加强筋冲子ribbon punch压筋冲子reel-stretch punch卷圆压平冲子guide plate定位板sliding block滑块sliding dowel block滑块固定块die locker锁模器pressure plate =plate pinch压板thickness gauge厚薄规cutting die, blanking die冲裁模die block模块folded block折弯块sliding block滑块location pin定位销lifting pin顶料销die plate, front board模板padding block垫块stepping bar垫条panel board镶块to load a die装上模具to unload a die 御模具active plate活动板lower sliding plate下滑块板upper holder block上压块upper mid plate上中间板spring box弹簧箱spring-box eject-rod弹簧箱顶杆spring-box eject-plate弹簧箱顶板bushing block衬套cover plate盖板guide pad导料块pilot导正筒trim剪外边pierce剪内边pocket for the punch head挂钩槽slug hole废料孔radius半径shim/wedge/heel/pad/spacer/gasket楔子torch-flame cut火焰切割set screw止付螺丝form block折刀round pierce punch =die button圆冲子shape punch =die insert异形子stock located block定位块metal plate钣金miller铣床grinder磨床tolerance公差score =groove压线sliding block滑块lathe车active plate活动板baffle plate挡块cover plate盖板groove punch压线冲子air-cushion eject-rod气垫顶杆spring-box eject-plate弹簧箱顶板capability能力parameter参数factor系数driller钻床set up die架模height of die setting up架模高度analog-mode device类模器inner guiding post内导柱inner hexagon screw内六角螺钉dowel pin固定销coil spring弹簧lifter pin顶料销eq-height sleeves =spool等高套筒pin销lifter guide pin浮升导料销guide pin导正销wire spring圆线弹簧outer guiding post外导柱stop screw止付螺丝located pin定位销outer bush外导套press specification冲床规格die height闭模高度flow mark流痕welding mark溶合痕post screw insert螺纹套筒埋值self tapping screw自攻螺丝stripper plate脱料板piston活塞handle mold手持式模具flash mold溢流式模具positive mold挤压式模具split mold分割式模具die lifter举模器top stop上死点bottom stop下死点one stroke一行程to continue, cont.连动to grip(material)吸料location lump, locating piece, location block定位块reset复位to file burr 锉毛刺embedded lump |in'bed| |l mp|镶块stamping-missing漏冲to tight a bolt拧紧螺栓to loosen a bolt拧松螺栓punched hole冲孔to cut edge =side cut =side scrap 切边to bending折弯to pull, to stretch拉伸engraving, to engrave刻印stamping 油印to stake铆合designing, to design设计design modification 设计修改成gauge(or jig)治具pedal踩踏板stopper阻挡器flow board流水板torque扭矩spline =the multiple keys花键quenching淬火tempering回火annealing退火carbonization碳化alloy合金tungsten high speed steel钨高速的moly high speed steel钼高速的forming成型(抽凸,冲凸)draw hole抽孔bending折弯emboss凸点dome凸圆semi-shearing半剪stamp mark冲记号deburr or coin压毛边punch riveting冲压铆合side stretch侧冲压平reel stretch卷圆压平groove压线stamp letter冲字(料号)tick-mark nearside正面压印tick-mark farside反面压印冲压类punch, press冲punching machine 冲床hydraulic machine油压机jack升降机decoiler整平机manufacture management制造管理stamping, press冲压feeder送料机rack, shelf, stack料架taker取料机to reverse material 翻料to load material上料to unload material卸料to return material/stock to退料scraped |'skræpid|报废scrape ..v.刮;削robot机械手production line流水线packaging tool打包机packaging打包成型类well type蓄料井insulated runner绝缘浇道方式hot runner热浇道runner plat浇道模块valve gate阀门浇口band heater环带状的电热器spindle阀针spear head刨尖头slag well冷料井cold slag冷料渣air vent排气道welding line熔合痕eject pin顶出针knock pin顶出销return pin回位销反顶针sleeve套筒stripper plate脱料板insert core放置入子runner stripper plate浇道脱料板guide pin导销eject rod (bar)(成型机)顶业捧subzero深冷处理three plate三极式模具runner system浇道系统stress crack应力电裂orientation定向sprue gate射料浇口,直浇口nozzle射嘴sprue lock pin料头钩销(拉料杆)slag well冷料井side gate侧浇口edge gate侧缘浇口tab gate搭接浇口film gate薄膜浇口flash gate闸门浇口slit gate缝隙浇口fan gate扇形浇口dish gate因盘形浇口diaphragm gate隔膜浇口ring gate环形浇口submarine gate潜入式浇口tunnel gate隧道式浇口pin gate针点浇口runner less无浇道sprue less 无射料管方式long nozzle延长喷嘴方式spur浇口;溶waste废料board广告牌sliding rack滑料架to impose lines压线to compress, compressing压缩character die字模to feed, feeding送料material change, stock change材料变更feature change 特性变更prepare for, make preparations for 准备rotating speed, revolution转速abnormal handling异常处理组装类Assembly line组装线Layout布置图Conveyer流水线运输带Rivet machine拉钉机Rivet gun拉钉枪Screw driver起子Electric screw driver电动起子Hydraulic machine 液压机Pneumatic screw driver气动起子automation自动化to stake, staking, riveting铆合add lubricant oil加润滑油argon welding氩焊cylinder油缸robot机械手conveying belt输送带transmission rack输送架to draw holes抽孔bolt螺栓nut 螺母screw 螺丝identification tag标示单screwdriver plug起子插座automatic screwdriver电动启子to move, to carry, to handle搬运be put in storage入库packing包装staker = riveting machine铆合机fit together组装在一起fasten锁紧(螺丝)fixture 夹具(治具)pallet/skid栈板barcode条形码barcode scanner条形码扫描仪fuse together熔合fuse machine/heat stake热熔机processing, to process加工delivery, to deliver 交货to return delivery to. to send delivery back to return of goods退货easily damaged parts易损件standard parts标准件to lubricate润滑spring 弹簧spare tools location/buffer手工备品仓spare molds location模具备品仓tox machine自铆机烤漆类phosphate皮膜化成viscosity涂料粘度alkalidipping脱脂main manifold主集流脉organic solvent有机溶剂demagnetization去磁;消磁high-speed transmission高速传递heat dissipation热传rack上料volatile挥发性degrease脱脂rinse水洗alkaline etch龄咬desmot剥黑膜D.I. rinse纯水次Chromate铬酸处理Anodize阳性处理seal封孔scraped products报放品disposed products处理品dismantle the die折模auxiliary function辅助功能heater band 加热片thermocouple热电偶derusting machine除锈机degate打浇口dryer烘干机induction感应induction light感应光response =reaction =interaction感应ram连杆edge finder巡边器concave凸convex凹cold slug冷块blush 导色gouge沟槽;凿槽satin texture段面咬花witness line证示线grit沙砾granule =pellet =grain细粒sand blasting喷沙grit maker抽粒机cushion缓冲fillet镶;嵌边roller pin formality滚针形式。

品保课制程管控(PCB)为了品保工作真正做到品质保证,并提高每位品保人员的责任心,更好的确保产品的品质,为此对各站点进行相关品质管控,使产线与品保能更好的配合,故拟定如下几点:一、印刷制程:1.印刷手每架一个纲板后进行自主检验OK后应立即通知现场IPQC进行首件检验,如未IPQC首件OK就自行量产的,出现异常时责任则由印刷负责,品保人员应作监督作用,发现未做首件的立即知会其现场主管要求做首件,并开立“品质异常处理单”要求改善。

2.IPQC首件检验确切做到每条线、每PCS进行检验,确保无误后再量产。

绝不能有经首件检验OK后仍有两个或两个以上固定问题未及时发现导致影响产品品质的。

(确切做好首件记录表。

)3.巡检时也必须要如同做首件一样进行检验,避免有首件检验OK后遗漏的固定问题流入下工序,且要注意有无杂物影响产品品质,发现有异常则及时要求产线处理,避免有因巡检验力度不够,而造成印刷后的产品有3个以上固定问题的出现。

5.IPQC在巡检时应对印刷手的自主检验进行监督,看是否每15PNL进行自主检验一次,每半小时进行记录一次,如未落实则立即知会其现场主管要求立即执行,若有不落实的必须开立“品质异常处理单”要求改善。

4.线检人员自主检验OK后的PCB板,IPQC进行严格抽检,一架板子至少抽10PNL进行仔细检验,确保无固定问题后再转入下工序,不允许有因抽检未及时发现问题导致影响产品品质问题。

5.印刷IPQC在首件检验时必须核对工程图或承认书以及承认样品,特别是新料号,绝不能出现有因未核对工程图或承认书而导致产品做出不符客户要求的。

6.印刷防焊时也必须作首件,并作记录,并落实核对生产通知单、承认书及承认样品,当印刷手知会IPQC做首件,绝不能有IPQC不进行做首件而出现异常(包括湿膜产品)。

IPQC应对未做首件机种加大抽检力度。

NG的及时知会产线停产处理。

直至处理OK后再量产。

二、电镀制程:1.IPQC对电镀制程做到每小时巡检一次,针对一铜、二铜、镀镍、镀金、蚀刻等站点进行巡检,并做好相关记录,杜绝因巡检不及时与未及时发现异常而导致产品报废率增加。