五金冲压连续模设计规范(两用销设计)

- 格式:doc

- 大小:62.00 KB

- 文档页数:1

冲压连续模两用销料带浮起高度标准冲压连续模两用销料带浮起高度标准导语:冲压连续模两用销料带浮起高度标准是冲压制造中的重要参数之一。

它直接影响到冲压件的质量和生产效率。

本文将从深度和广度两个角度解析冲压连续模两用销料带浮起高度标准的含义、重要性及应用等方面。

通过对该主题的全面评估,希望读者能够更深入地理解冲压连续模两用销料带浮起高度标准及其在冲压制造中的作用。

一、冲压连续模两用销料带浮起高度标准的定义与概念1.1 定义冲压连续模两用销料带浮起高度标准是指在冲压过程中,模具上一侧销料带与工件之间的垂直距离。

主要用于判定冲压件的质量及机床设备的稳定性。

1.2 概念连续模是一种经过改进的冲压模具,在冲压过程中实现了较高的自动化程度,能够连续地完成多次冲压工序,提高了生产效率和产品质量。

二、冲压连续模两用销料带浮起高度标准的重要性2.1 制造质量冲压连续模两用销料带浮起高度标准的合理设定,能够保证冲压件的尺寸精准、表面光洁,避免因过大或过小的浮起高度而导致的模具磨损、工件变形等问题。

2.2 生产效率合理设定冲压连续模两用销料带浮起高度标准,能够有效减少生产中的停机时间和模具调试时间,提高生产效率。

通过调整浮起高度,可以适应不同冲压件的要求,实现模具在一个连续冲压周期中完成多个工序,减少了工序切换的时间和设备调整的工作量。

2.3 增加模具寿命冲压连续模两用销料带浮起高度标准的合理设定,可以减少模具与工件的接触力,降低模具表面磨损程度,延长模具的使用寿命。

三、冲压连续模两用销料带浮起高度标准的应用3.1 设计阶段在冲压连续模的设计阶段,需要根据实际需要和工件的特点,合理设定销料带浮起高度标准。

这涉及到模具结构设计、销料带材料选择等方面的考虑。

合理的设计能够提高模具的稳定性和冲压过程中的自动化程度,降低因浮起高度引起的质量问题。

3.2 加工阶段在冲压连续模的加工阶段,操作人员需要根据工艺要求和实际需要,调整销料带浮起高度。

五金模具规范要求第一篇:五金模具规范要求五金冲压模具规范要求----德之佳为了规范和保证五金冲压模具品质、提高生产效率及结合我司实际情况,特制定本规范要求。

具体要求如下:结构及工艺要求:1.所有模具都必须有导柱、导套,特殊模具除外,但须和模具负责人沟通协定2.模具垫板、模座必须足够厚足够宽,防止模座(板)变形,16-25T模座(板)厚度≥25mm,30-40T模座(板)厚度≥30mm,60T及以上模座(板)厚度≥35mm;模柄要求使用标准模柄3.凹凸模及重要工作部件必须做真空热处理,冲裁硬度HRC58-60度,压型硬度HRC55-56度,不接受利用火焰枪直接做热处理4.推料、卸料机构必须灵活,无干涉现象5.所有活动部件应平稳灵活、无滞止干涉现象6.冲孔、落料的漏料孔必须保证通畅7.所有紧固件必须锁紧无松动,起限高作用的长螺丝需要有等高套或加用螺母锁死8.模具要求便于操作且安全,当模具需要有定位时必须要有定位外观要求:1.模具零部件不允许有裂纹,工作零部件表面不允许有划痕、机械损伤、锈蚀等表面缺陷2.凹凸模刃口及侧刃等必须锋利,不允许有蹦刃、缺刃和机械损伤3.凹凸模及工作面必须是光面,不接受没有处理的线割纹等不良表面4.模具外观面要求平整,不允许有锯齿纹等类似的粗糙面包装要求:1.必须在模具正面非工作区打上模具铭牌,铭牌内容:模具名称、出厂日期、供应商2.模具出厂前应清洗干净,所有工作件零件表面应涂覆防锈剂,不接受锈蚀的模具3.模具外观面清洗后需要涂覆油漆做防腐处理,不接受没有做涂覆处理的模具送样及送货要求:1.模具在送货前,必须先送样确认,每套产品必须送至少10PCS 样品,送样材料可以由我司提供2.模具负责人确认样品符合要求后再通知模具商送货3.送货时模具商必须派至少1人和我司维修工一起试模,模具负责人确认模具状况和加工出来的产品是否符合要求售后服务要求:1.所有冲压模具工作部件要求在10万次或6个月内免费维修,除工作部件外如模架部分等要求保修1年,我司人为原因除外2.模具维修时须遵循先报价且双方确认报价后再维修的原则注:1.出厂日期为最后确认模具的日期2.按照每月4周,每周冲压4000次计算,6个月计96000次3.如有一些特殊五金冲压模具不能符合本规范要求时,模具商须和模具负责人沟通协定4.本规范要求最终解释权利归本公司所有,且保留不断修改的权利5.本公司保留因供应商模具设计不当而造成损失要求赔偿的权利编制:杨芬洪审核:日期:版本:A/0第二篇:五金模具知识五金模具知识:模具基础知识 2009/9/28/10:02 来源:机械专家网[慧聪五金网]模具的基本构成(1)前模(母模)(定模),(2)后模(公模)(动模),(3)嵌件(镶件),(4)行位(滑块),(5)斜顶,(6)顶针,(7)浇口(入水口)2.模具制品形状对制品的影响壁厚,几何形状,会影响成形收缩率,脱模斜度大小。

五金沖压模具设计標准

制定

編號

*** 压线入子设计标准

版次R00日期11/5/6

一.適用范圍

五金沖模設計。

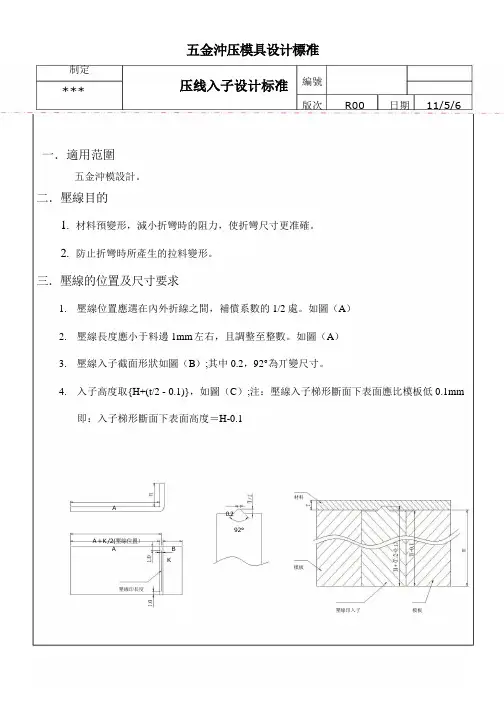

二.壓線目的

1.材料預變形,減小折彎時的阻力,使折彎尺寸更准確。

2.防止折彎時所產生的拉料變形。

三.壓線的位置及尺寸要求

1.壓線位置應選在內外折線之間,補償系數的1/2處。

如圖(A)

2.壓線長度應小于料邊1mm左右,且調整至整數。

如圖(A)

3.壓線入子截面形狀如圖(B);其中 0.2,92°為丌變尺寸。

4.入子高度取{H+(t/2-0.1)},如圖(C);注:壓線入子梯形斷面下表面應比模板低0.1mm

即:入子梯形斷面下表面高度=H-0.1

材料

A

0.2

92°

A+K/2(壓線位置)

AB

K

模板

壓線印長度

壓線印入子模板。

五金冲压连续模常用导料结构设计要点说明(2)四. 各种导料机构适用设计范围:种类\适用范围适用范围导料板冲压材料厚度 T<0.5mm顶出高度H<5.0mm冲压材料宽度 W<50mm小型冲压制品冲压速度较高浮升两用销冲压材料厚度 T>0.3mm顶出高度H:不拘冲压材料宽度W:不拘冲压制品形状:不拘冲压速度较低浮升导料块冲压材料厚度 T>0.2mm顶出高度H:不拘冲压材料宽度W:不拘冲压制品形状:不拘冲压速度:均可五. 导料机构相关设定1. 导料机构与材料间隙设定:无切边状况下:设定为单边+0.05mm有切边状况下:设定为单边+0.02mm2. 导料板规格设定:a. 导料板宽度(L) ≧ 15mm。

b. 导料板长度(W) ≦ 150mm。

c. 导料板高度(H) ≦ 8.0mm。

d. 导料板压板安全强度(S) ≧ 1.0m m。

e. 导料板固定销规格:∮4.0mm。

f. 导料板锁附螺丝:M4。

g. 导料板与浮升销之间送料空间(A) ≧ 2.0T~2.5T。

导料板与浮升销之间的空间为送料空间,因此顶出销的顶出高度需与导料板形状做配合,且顶出销需平衡配置。

3. 浮升两用销规格设定:a. 浮升两用销相关规格:参考冲压五金标准零件规格。

b. 浮升两用销∮径:依据冲压制品材料厚度与特征形状制定。

一般设定材料厚度≦1.0mm时,使用∮10以下浮升两用销。

c. 顶出高度:依据冲压制品特征制定。

d. 导料空间(A):材料厚度1.2mm以下,A ≧ 2.0T~2.5T。

材料厚度1.2mm以上,A ≧ 1.5T~2.0T。

e. 设置数量:依据送料pitch,每pitch设置1pcs。

f. 设置位置:尽可能靠近引导销位置。

4. 方形导料块规格设定:a. 方形导料块宽度(W):8.0mm~10.0mm。

b. 方形导料块长度(L):依据需求设定之。

一般可设计单pitch或多pitch形式。

c. 顶出高度:依据冲压制品特征制定。

冲压连续模两用销料带浮起高度标准一、引言在冲压工艺中,连续模是一种常用于大批量生产的模具,而销料带则是冲压过程中必不可少的辅助材料。

销料带的浮起高度标准对产品质量和生产效率有着重要影响,尤其是在冲压连续模两用场景下更是如此。

本文将从浮起高度标准的重要性、影响因素、标准制定及个人理解等方面进行全面探讨。

二、浮起高度标准的重要性1. 保证产品质量销料带的浮起高度直接影响着冲压件的成型质量,过低的浮起高度容易导致产品表面出现凹痕或拉伤,影响产品的外观和功能。

而过高的浮起高度则容易造成材料的过度拉伸,导致产品强度不足或者产生裂纹,严重影响产品的寿命和可靠性。

2. 提高生产效率合理的浮起高度能够保证冲压连续模在高速连续运行时稳定输送材料,有效降低停机和调机的次数,提高生产效率和节约成本。

3. 减少设备磨损过高或过低的浮起高度会增加设备和模具的磨损,影响设备的使用寿命和生产成本。

销料带的浮起高度标准对产品质量、生产效率和设备寿命有着重要的影响,因此需要根据具体工艺要求和设备特性来制定合理的标准。

三、影响浮起高度的因素1. 材料性能不同材料的硬度、韧性和导热性会对浮起高度产生影响,需要根据具体材料的特性进行调整。

2. 冲压速度冲压速度的快慢直接关系到销料带的拉伸程度,进而影响浮起高度的大小。

3. 模具设计模具的结构和表面处理对销料带的摩擦力和导向性有着重要影响,进而影响销料带的浮起高度。

4. 润滑和冷却合适的润滑和冷却措施可以有效降低销料带与模具之间的摩擦力,稳定浮起高度。

四、标准制定及个人理解标准制定应该结合以上因素,在实际生产过程中进行试验和调整,使得浮起高度能够在保证产品质量的前提下最大限度地提高生产效率。

个人认为,在制定标准时应该充分考虑到不同材料、不同工艺和不同设备的特点,根据具体情况定制不同的浮起高度标准,并在生产过程中根据实际情况及时调整和优化。

五、总结销料带的浮起高度标准是冲压连续模两用场景下非常重要的一个参数,合理的浮起高度标准能够保证产品质量、提高生产效率和降低设备磨损。

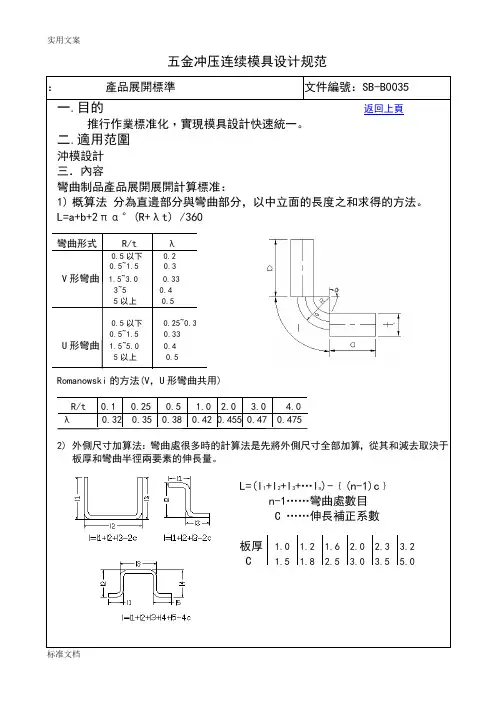

五金冲压连续模设计规范五金冲压连续模具设计是五金冲压工艺中的重要环节,直接关系到产品的质量和生产效率。

在连续模设计中,外导柱是一个关键部件,对模具的使用寿命和性能有着重要影响。

下面将介绍五金冲压连续模设计规范中外导柱的设计要点和注意事项。

一、设计要点:1.外导柱的定位准确性:外导柱是模具中的一个定位部件,它的定位准确性直接影响到模具的装配准确性和工作稳定性。

设计时应确保外导柱的尺寸和位置与其他定位部件匹配,达到精准定位的效果。

2.外导柱的刚度和稳定性:外导柱在模具工作过程中承受着较大的冲击载荷,因此其刚度和稳定性非常重要。

设计时应选择合适的材料和加工工艺,使外导柱具有足够的强度和刚度,以保证模具的工作稳定性和寿命。

3.外导柱的表面处理:外导柱与模具中其他部件的接触面积较大,表面粗糙度和润滑性对模具的使用寿命有着直接影响。

设计时应考虑外导柱的表面处理,如镀硬铬、磨削和润滑油脂等,以减少摩擦和磨损,提高模具的使用寿命。

4.外导柱的维护性和更换方便性:外导柱在使用过程中可能会出现磨损或其他故障,因此应考虑其维护性和更换方便性。

设计时应合理安排外导柱的位置和固定方式,以便于维护和更换。

二、设计注意事项:1.外导柱的长度和直径:外导柱的长度和直径应根据模具的具体要求进行选择,通常情况下,外导柱的长度应该略长于模具厚度的一半,直径应根据外导柱所承受的载荷和工作环境选择合适的尺寸。

2.外导柱的材料选择:外导柱材料的选择应考虑载荷、磨损和使用环境等因素。

通常情况下,外导柱应选择高强度的合金钢或工具钢,有些情况下还可以选择高速钢或硬质合金。

3.外导柱的固定方式:外导柱的固定方式应选择可靠且易于调整的方式,以便于实现模具的定位和调整。

通常情况下,可以采用螺纹固定、精确磨削或锁销等方式进行固定。

4.外导柱的润滑方式:外导柱与其他模具部件之间的间隙应适当设计,并配备润滑油脂或润滑剂,以减少摩擦和磨损。

外导柱还可以设计润滑孔或油管,方便润滑油脂的补充和更换。

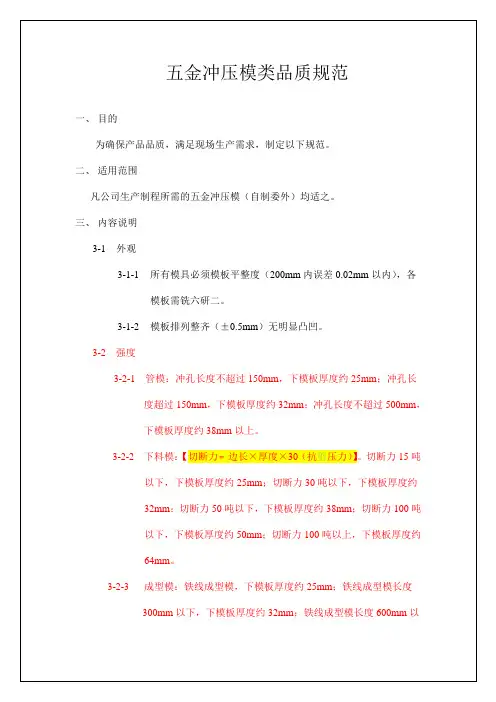

五金冲压模具模具设计规范1文件編號TT-QW-TI-03版本01類別模具設計規范制定日期 12月1日操作規範頁次PAGE 2 OF 921、模具尺寸釘定原則:1.1依客戶之特殊規定者。

1.2以材料供應商提供模板( 寬) ( 厚) 為基准。

1.3模板有外形切割者:a.展開長度50( 含) 以下者, 依外形單+30mm—40mm.b.展開長度50以上300( 含) 以下者, 依外形單+40mm—50mm.c.展開長度300以上750( 含) 以下者, 依外形單+50mm—60mm.d.展開長度750以上1000以下者, 依外形單+60mm—70mm.e.以上訂定之模板, 至少需有一邊之尺寸符合素材之規格。

1.4模板無外形共用者, 依成品尺寸制定, 單離譜+20mm—30mm,但需預留導柱位置。

1.5成品需超出模外者, 依加工孔最遠距, 單邊+15mm—25mm.1.6總之模板之大小要取到既能保證模具強度又不至於浪費板材, 最全理之尺寸規格。

2、尺寸制定原則:2.1依客戶規定。

2.2模析長度300mm 以下者, 使用ψ16*3、ψ18*1之導柱。

2.3模板長度300mm以上450mm以下者, 使用ψ20*3、ψ18*1之導柱。

2.4模板長度450mm以上600mm以下者, 使用ψ20*3、ψ25*1之導柱。

2.5模板長度600mm以上者, 使用ψ25*3、ψ20*1之導柱。

3文件編號TT-QW-TI-03版本01類別模具設計規范制定日期 12月1日操作規範頁次PAGE 3 OF 942.6導柱中心至模板邊緣之距離: 為考慮線割架模, 一般情況下導柱距之四分之一點距模板邊面14mm以上。

2.7沖孔模與落料模以開模尺寸為准, 導柱伸出脫板20—25mm.2.8折彎模之內導柱在閉模時不可凸出脫料板, 以免撞到產品。

2.9折彎模中, 外導套之長一般情況勿超出下模折塊, 外導柱之長度在閉模時,勿凸出下模座即可。

五金冲压连续模具设计讲义全一、引言五金冲压连续模具设计是制造五金冲压件的重要工艺之一、连续模具是五金冲压件的生产工具,具有高效、精确、稳定的特点。

本设计讲义将介绍五金冲压连续模具的设计原理、设计要点以及注意事项,以指导读者正确地设计出优质的连续模具。

二、设计原理连续模具是由多个冲压工位组成的,通常包括送料、剪断、冲孔、成形等工序。

设计连续模具时,需要根据冲压件的尺寸、形状和工序要求,确定冲头、模具、送料装置等关键部件的结构和尺寸。

同时,还需考虑冲压机的技术参数,以保证模具在冲压过程中的稳定性和精度。

三、设计要点1.冲头设计:根据冲孔工序的要求,选择适当的冲头形状和尺寸。

通常情况下,冲头应具备良好的导向性、切削性和抗疲劳性能,以保证冲孔的质量和寿命。

2.模具设计:根据冲压工序的要求,确定模具的结构和尺寸。

模具应具备良好的刚性和稳定性,以抵抗冲压时的应力和压力。

同时,还需考虑方便拆卸和更换模具。

3.送料装置设计:根据冲压机的技术参数和冲压工序的要求,选择适当的送料装置。

送料装置应能够精确和稳定地将工件送入模具,以保证冲压的准确性和连续性。

四、注意事项1.安全性:在设计连续模具时,应充分考虑安全因素。

需要确保模具的各个部件均能在工作过程中有效保护操作人员的安全。

同时,还需对模具的使用过程进行风险评估和控制。

2.降低生产成本:在设计模具时,应力求减少材料和零部件的浪费,提高模具的使用寿命。

同时,还需考虑降低设备的维护成本和加工工艺的复杂程度。

3.提高冲压效率:设计连续模具时,应尽可能减少冲压工序的数量和时间。

通过合理布局和优化工艺参数,提高冲压机的运行效率和产量。

五、总结连续模具设计是五金冲压件生产的重要环节,对产品质量和生产效率具有重要影响。

本设计讲义介绍了五金冲压连续模具设计的原理、要点以及注意事项,希望读者能够通过学习和实践,掌握连续模具设计的基本方法和技巧,设计出更加优质和高效的连续模具。

1.目的:为规范两用销的设计和使用,制订本文件。

2.范围:适用于本公司各生产部门之作业。

3.职责:各相关部门根据本文件要求,遵循并执行之。

4.内容4.1 两用销类型有两种:标准型(圆形)(如图一)和非标型(方形)(如图二),以下讨论以标准形为例,非标型参考之。

4.2 两用销各参数取值如下:1)头部长度H:根据标准选取(有8、10、12三种);2)导正长度L:下模厚度+料带需浮起的高度;3)料槽深W:一般取值1~5mm,料带窄、厚时取小值,料带宽、薄时取大值;4)料槽宽A=0.5(料槽进入脱板部分)+料厚+0.5(料槽进入下模部分)(优先参照下表标准取值)4.3 两用销规格和下模相关过孔、止付螺丝、弹簧的使用一览表:(括号内尺寸为位置不够时使用)公称直径D 头部直径导向孔线割间隙(单边)头消孔直径弹簧直径止付螺丝标准料槽宽Ø4 Ø6 +0.02 Ø6.5 Ø6 M10(M8)0.5,0.8Ø6 Ø8 +0.02 Ø8.5 Ø8 M10 1.0,1.6Ø8 Ø10 +0.02 Ø10.5 Ø10 M12 1.6,2.0Ø10 Ø13 +0.02 Ø13.5 Ø12 M16 1.6,2.5Ø13 Ø16 +0.02 Ø18 Ø16 M20 2.5,3.64.4 脱料板避位孔制作(如图三):A:避位孔直径=D(两用销直径)+1~2mmB: 避位孔深度=H(头部长度)-料厚-0.5(头部进入下模部分)4.5 选用原则:一般选用Ø8、Ø10两种规格,特殊情况下可选用Ø6 、Ø13两种规格,其余规格选用时需用请示上级。

4.6 分布原则,数量:4.6.1 初始进料时A:当进料口有导料板时,料带两侧各需至少一个两用销;B:当进料口无导料板时,料带两侧各需至少两个两用销,以使料带初始送进时不会歪斜;4.6.2 两用销应尽量分布在引导孔附近,以帮助料带能顺利地从引导销中脱出。

「教程」五金冲压模具常用标准化结构一. 压线入子结构压线的目的:(1). 材料预变形,减少折弯时的阻力,使折弯时的尺寸更为准确。

(2). 防止折弯时产生的拉料变形。

二. 压筋入子结构压筋目的減小折弯时的回弹,使折弯尺寸更准确。

减小折弯时所产生的拉料变形。

注:滑块用于折弯成形时,滑块要做压筋。

三. 压毛边入子(1)压毛边的形式內孔压毛边﹐产品周边压毛边。

(2)压毛边入子的加工方法先线割好入子外形﹐将入子放入模板入子孔內﹐下面垫高0.22mm﹐用Φ4球刀依入子周边加工﹐尺寸見下图示意。

(料厚为0.8T)四. 预剪结构连续模带料部分在最后一站剪切或剪断成形﹐产品要求外观或手可触摸处均无毛边﹐因此要求模具在剪切的前一站进行预剪(也称为预压毛边)。

设计时﹐先要判定毛边的方向﹐确定预剪在上模还是在下模﹐其结构及具体设计尺寸如下﹕五. 连剪带折弯结构作业说明:先剪后折刀口高度为一个料厚,斜1.5度,目的是减少冲头同切口之间的接触面,以便減少摩擦。

沖头切口底部直2mm,是为了保证刀口強度,防止崩刃。

沖头折弯边高度为1.5T,这样可保证先剪断后折边。

六. 顶料销设计标准1.选用原則(1).一般选用Φ8.0的LB型顶料销。

若位置不夠时可选用Φ6.0型的顶料销。

(2).当所需顶料力很大,位置又夠时可选用Φ10.0的顶料销.(3).顶料销长度的选择,应注意参考以下原则:a. 选用标准长度,并考虑可否不需要在模板上沉孔。

b. 顶出高度<=10mm时,一般选用φ8.0的顶料销﹔顶出高度>=10.0MM时,选择其它标准规格的顶料销.c. 避免开模时弹簧顶住模板台阶处的現象。

d. 铁氟龙材质LB型顶料销适用于铝材,铜材等材质。

规格为Φ8.0*25,Φ8.0*30,Φ8.0*35,Φ8.0*402.排布規則(1)抽孔,抽凸周围对称排配顶料销,也可采用內脱料的形式脱料。

(2)折弯时如使用顶料销脱料,在凸模上折弯边每隔20-30MM 排配一个顶料销,折弯拐角处一定要排配一个顶料销,顶料销四分点距折弯边2.5MM.(3)折单边时,折弯边顶料销按上述原則排配,非折弯边视大小均勻分布2-4个顶料销。