氯乙烯净化单元

- 格式:docx

- 大小:52.60 KB

- 文档页数:10

氯乙烯操作规程简介一、工作任务本工序主要任务是利用乙炔工序送来的精制乙炔气体及氯化氢工序送来的氯化氢气体,在转化器内通过氯化高汞触媒作用下,生成粗氯乙烯气体,经压缩和精馏得到精制的氯乙烯单体,输送至聚合工序作为原料。

二、生产原理1、混合气脱水利用氯化氢吸湿性质,预先吸收乙炔气中的部分水,生成40%左右的盐酸,降低混合气中的水分;利用冷冻方法使混合气体中残留水分冷却,进一步降低混合气中的水分;利用盐酸冰点低,将混合气体深冷,以降低混合气体中水蒸汽分压来降低气相中水含量。

在混合气冷冻脱水过程中,冷凝的40%盐酸,除少量是以液膜状自石墨冷却器列管内壁流出外,大部分呈极细微的“酸雾”悬浮于混合气流中,目前国内生产采用的除去酸雾的方法是过滤法,采用含氟硅油浸渍的玻璃纤维,由于含氟硅油通过Si—Cl键和玻璃表面的游离羟基反应,形成化学键,使玻璃表面完全由CF3基团整齐地覆盖起来,耐腐蚀性及脱水效果都很好,大部分雾粒被截留,在借重力向下流动的过程中液滴逐渐增大,最后滴落下来并排出。

2、氯乙烯合成一定纯度的乙炔气体和氯化氢气体按照1:1.05~1.1的比例混合后,在氯化高汞触媒的作用下,在100~180℃温度下反应生成氯乙烯。

反应方程式如下:C2H2+ HCl → C2H3Cl+124.8 KJ/mol3、粗氯乙烯的净化利用适当的液体吸收剂处理气体混合物,利用气体在吸收剂中溶解度的差异,使后者分离。

反应后的粗氯乙烯气体经水洗、碱洗至中性。

三、所接触物料的物化性质1、乙炔(C2H2)常温常压下是一种无色气体,有特殊的刺激性的臭味,属微毒类化合物,具有轻微的麻醉作用。

乙炔极易与氯气反应生成氯乙炔引起爆炸,乙炔与铜、汞、银、极易生成相应的乙炔铜、乙炔汞、乙炔银等金属化合物,后者在干态下受到微小震动即自行爆炸。

沸点:-83.66℃凝固点:-85℃临界温度:35.7℃临界压力:61.6绝对大气压(6.2Mpa)车间空气中乙炔气体最高允许浓度:500mg/m3乙炔中毒症状:轻微麻醉损害中枢神经,兴奋不安,沉睡,发晕。

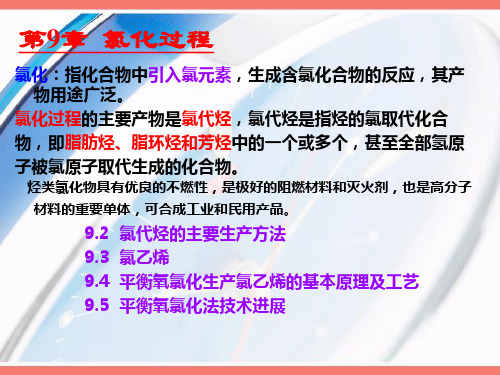

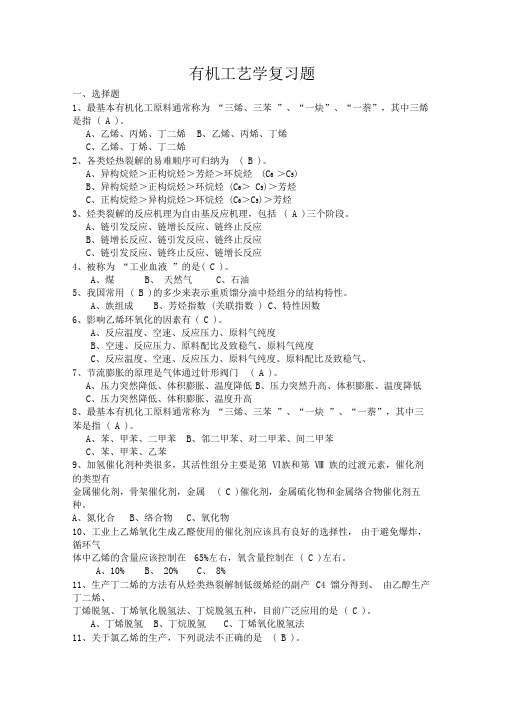

有机工艺学复习题一、选择题1、最基本有机化工原料通常称为“三烯、三苯”、“一炔”、“一萘”,其中三烯是指 ( A )。

A、乙烯、丙烯、丁二烯B、乙烯、丙烯、丁烯C、乙烯、丁烯、丁二烯2、各类烃热裂解的易难顺序可归纳为( B )。

A、异构烷烃>正构烷烃>芳烃>环烷烃(C6 >C5)B、异构烷烃>正构烷烃>环烷烃 (C6> C5)>芳烃C、正构烷烃>异构烷烃>环烷烃 (C6>C5)>芳烃3、烃类裂解的反应机理为自由基反应机理,包括( A )三个阶段。

A、链引发反应、链增长反应、链终止反应B、链增长反应、链引发反应、链终止反应C、链引发反应、链终止反应、链增长反应4、被称为“工业血液”的是( C )。

A、煤B、天然气C、石油5、我国常用 ( B )的多少来表示重质馏分油中烃组分的结构特性。

A、族组成B、芳烃指数 (关联指数 )C、特性因数6、影响乙烯环氧化的因素有( C )。

A、反应温度、空速、反应压力、原料气纯度B、空速、反应压力、原料配比及致稳气、原料气纯度C、反应温度、空速、反应压力、原料气纯度、原料配比及致稳气、7、节流膨胀的原理是气体通过针形阀门( A )。

A、压力突然降低、体积膨胀、温度降低B、压力突然升高、体积膨胀、温度降低C、压力突然降低、体积膨胀、温度升高8、最基本有机化工原料通常称为“三烯、三苯”、“一炔”、“一萘”,其中三苯是指 ( A )。

A、苯、甲苯、二甲苯B、邻二甲苯、对二甲苯、间二甲苯C、苯、甲苯、乙苯9、加氢催化剂种类很多,其活性组分主要是第Ⅵ族和第Ⅷ 族的过渡元素,催化剂的类型有金属催化剂,骨架催化剂,金属( C )催化剂,金属硫化物和金属络合物催化剂五种。

A、氮化合B、络合物C、氧化物10、工业上乙烯氧化生成乙醛使用的催化剂应该具有良好的选择性,由于避免爆炸,循环气体中乙烯的含量应该控制在65%左右,氧含量控制在 ( C )左右。

A、10%B、 20%C、 8%11、生产丁二烯的方法有从烃类热裂解制低级烯烃的副产C4 馏分得到、由乙醇生产丁二烯、丁烯脱氢、丁烯氧化脱氢法、丁烷脱氢五种,目前广泛应用的是 ( C )。

氯乙烯生产工艺参数和操作规程氯乙烯是一种重要的工业化学品,广泛应用于塑料、合成橡胶、溶剂等领域。

下面将介绍氯乙烯的生产工艺参数和操作规程。

一、氯乙烯生产工艺参数:1.原料:氯乙烯的主要原料为乙烯和氯气。

其中,乙烯是通过蒸馏和脱氢制得,氯气则是由氯碱工业生产的废气中提取和净化得到。

2.催化剂:在氯乙烯的生产过程中,一般采用贵金属催化剂,如氯化铜、氯化铂等。

催化剂的选择需要考虑活性、稳定性和成本等因素。

3.反应装置:氯乙烯的生产一般采用流化床反应器。

流化床反应器具有良好的热传导性和物料混合性,能够提高反应效果。

4. 反应条件:氯乙烯的生产需要在一定的温度和压力下进行。

典型的反应条件为温度为300℃左右,压力为1-2 atm。

5.分离工艺:氯乙烯的生产过程中需要进行分离和纯化。

常用的分离工艺包括精馏、萃取、吸附等。

6.产品质量:氯乙烯的产品质量受到催化剂的选择和反应条件的影响,主要指标包括纯度、含水量、杂质含量等。

二、氯乙烯生产操作规程:1.准备工作:开车前需要对设备进行检查和清洗,确保设备的正常运行。

清洗过程中需要遵循相关的操作规程和安全操作规范。

2.开车操作:根据工艺要求调整设备参数,如温度、压力等。

在催化剂投入后,逐步升温并保持一定的反应温度。

3.监控操作:通过仪表和控制系统对反应装置进行监控,及时调整参数,确保反应的稳定进行。

同时,对产物进行在线分析和抽样检测,确保产品质量。

4.设备维护:定期对设备进行维护和检修,清理积存物、更换损坏的零部件,确保设备的正常运行。

5.废物处理:对产生的固体废物、液体废物和气体废物进行分类和处理,严格遵守环保法规和相关要求,确保废物不对环境造成污染。

在氯乙烯生产过程中,需要严格遵守相关的操作规程和安全操作规范,确保生产过程的安全和产品的质量。

同时,也需要根据实际情况定期进行工艺参数的优化和调整,提高生产效率和产品质量。

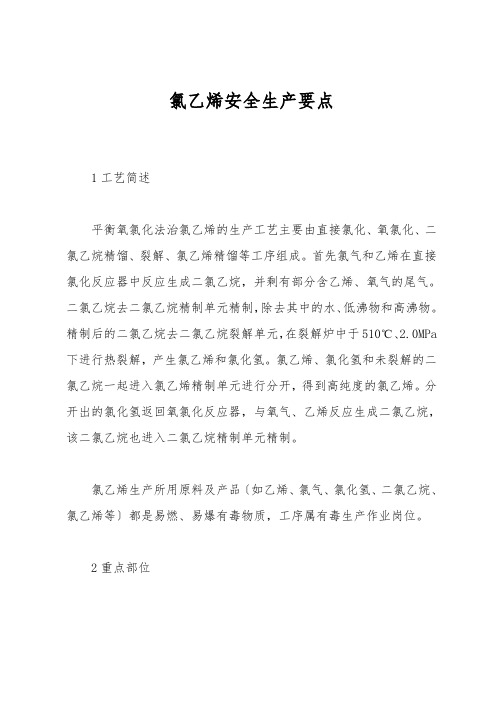

氯乙烯安全生产要点1工艺简述平衡氧氯化法治氯乙烯的生产工艺主要由直接氯化、氧氯化、二氯乙烷精馏、裂解、氯乙烯精馏等工序组成。

首先氯气和乙烯在直接氯化反应器中反应生成二氯乙烷,并剩有部分含乙烯、氧气的尾气。

二氯乙烷去二氯乙烷精制单元精制,除去其中的水、低沸物和高沸物。

精制后的二氯乙烷去二氯乙烷裂解单元,在裂解炉中于510℃、2.0MPa 下进行热裂解,产生氯乙烯和氯化氢。

氯乙烯、氯化氢和未裂解的二氯乙烷一起进入氯乙烯精制单元进行分开,得到高纯度的氯乙烯。

分开出的氯化氢返回氧氯化反应器,与氧气、乙烯反应生成二氯乙烷,该二氯乙烷也进入二氯乙烷精制单元精制。

氯乙烯生产所用原料及产品〔如乙烯、氯气、氯化氢、二氯乙烷、氯乙烯等〕都是易燃、易爆有毒物质,工序属有毒生产作业岗位。

2重点部位2.1直接氯化单元该单元采纳乙烯和氯气进行直接氯化反应。

由于隔膜法生产的氯气中含氧达4%,故反应后的尾气中有氧气存在,而直接氯化反应中为使氯气转化率尽可能提升,又采用了乙烯与氯气1.25:1克分子比,所以在尾气中氧气与乙烯共存,有形成爆炸性混合物的可能,一旦控制不好就有可能发生事故。

如某装置就曾出现过因操作工误关闭直接氯化反应乙烯阀门,造成尾气中氧含量增高,形成爆炸性混合物而发生闪爆的事故。

幸亏闪突发生在设备外,如发生在设备内部,后果不堪设想。

另外,该单元有部分尾气放空〔单独开车时,将全部放空〕,尾气中90%是乙烯,与空气接触时,假设碰到明火就会爆炸,所以放空是很危险的,特别是在雷雨天气时。

2.2氧氯化单元该单元所用原料有乙烯、氧气、氯化氢。

乙烯、氧气的共存本身就有爆炸的可能。

反应后产生的尾气中含有大量的乙烯和氧气,故在进料过程中必须合计乙烯、氧气、氯化氢的进料克分子比,使尾气中的氧含量控制在12.5%之内,控制失误将有爆炸危险。

2.3二氯乙烷裂解单元该单元是在高温、高压下使二氯乙烷在裂解炉中进行热裂解,裂解炉炉管长期处在高温、高压条件下,加之内部物料中含有氯化氢和微量水,会加速对炉管的腐蚀,故炉管长时间使用必将会出现腐蚀穿孔,物料泄漏入炉膛内而引起燃烧爆炸事故;另外,其它设备〔如急冷塔、换热器〕也有腐蚀的可能,因此,该单元的原料必须很好的控制,使之不含水,否则腐蚀会进一步加速。

氯乙烯净化单元1适用范围本规程适用于本公司VCM装置净化压缩工序操作规程。

2生产任务本工序的任务是通过水洗吸收合成气中的氯化氢气体,通过碱洗净化除去二氧化碳等杂质,为精馏提供合格的粗VCM。

水洗塔出来的浓盐酸送盐酸脱吸系统回收氯化氢,送氯化氢干燥工序。

粗VCM通过除水后送压缩工序,VCM气体压缩至620KPa送精馏单元。

3生产原理(1)净化的目的转化反应后的气体中,除氯乙烯外,尚有过量的氯化氢未反应的乙炔和氮气、氢气、二氧化碳等气体,以及副反应生成的乙醛、二氯乙烷、二氯乙烯、三氯乙烯、乙烯基乙炔等杂质。

为了生产适于聚合的高纯度单体,应彻底将这些杂质除掉。

水洗是粗氯乙烯精制的第一步,泡沫水洗机填料水洗去除氯化氢,乙醛等。

此外,水洗还具有冷却合成气体的作用,经水洗后的合成气中的氯化氢大部分被除去,但仍有部分残留在合成气中,所以需要用碱将残余HCL及CO2彻底除去,从而使粗VCM得到净化。

(2)净化(水洗,碱洗原理)水洗是属于一种气体的吸收操作,亦即利用适当的液体吸收剂处理气体混合物,使后者分离,水是最常用易得的吸收剂。

水洗也是利用规整填料来增大气体和水的接触表面除去氯化氢,还能提高副产盐酸的浓度。

水洗是一种简单、单纯的溶解过程,通称为简单吸收或物理吸收。

碱洗是一种化学吸收过程主要去除一些酸性气体,碱液为12-15%的NaOH溶液。

其反应式为NaOH+HCl→NaCl+H2O+Q2NaOH+CO2→Na2CO3+H2O+Q实际上NaOH吸收CO2是存在以下两个反应的:NaOH+CO2→NaHCO32NaHCO3+NaOH→Na2CO3+H2O以上两个反应进行是很快的,在过量NaOH存在时,反应一直向左进行,生成的碳酸氢钠可以全部生成碳酸钠。

但是如果溶液中的氢氧化钠已经全部生成碳酸钠,这时,碳酸钠虽然还有吸收CO2的能力,但反应进行的相当缓慢,反应Na2CO3+H2O+CO2→2NaHCO3由于溶液中没有氢氧化钠,生成的碳酸氢钠就不再消失,因碳酸氢钠在水中的溶解度很小,易沉淀下来堵塞管道、设备,使生产不能正常进行。

青海盐湖海纳化工有限公司“2•14”火灾事故调查报告2017年2月14日10时54分,西宁市甘河工业园区青海盐湖海纳化工有限公司PVC生产线中间物料氯乙烯车间精镏单元发生火灾事故。

事故发生后,省委省政府、市委市政府高度重视,省委书记王国生、省长王建军、省委常委、西宁市委书记王晓、省政府副省长王黎明、西宁市市长张晓容先后作出重要批示指示,王晓、王黎明、王正升、张晓容等领导同志亲临现场指导抢险救援工作,要求迅速组织救援,坚决防止次生灾害,尽快妥善处理此次事故,深刻吸取教训,查明事故原因,严肃追责问责,严格落实安全生产责任,确保人民群众生命财产安全。

根据《安全生产法》和《生产安全事故报告和调查处理条例》(国务院令第493号)等有关法律法规的规定,2017年2月14日,西宁市政府成立了由副市长杨小民任组长,西宁经济技术开发区管委会、市监察局、市公安局、市安监局、市总工会、市环保局、市市场监管局、市公安消防支队、甘河工业园区管委会相关负责同志为成员的青海盐湖海纳化工有限公司“2•14”火灾事故调查组(以下简称事故调查组),并委托化工行业的3名专家组成技术组,全程参与事故技术分析工作。

事故调查组按照“四不放过”和“科学严谨、依法依规、实事求是、注重实效”的原则,通过现场勘查、调查取证、查阅资料、询问有关人员、技术分析等,查明了事故发生的经过、原因和财产损失等情况,认定了事故性质和责任,提出了对有关责任人员、责任单位的处理建议,并针对事故原因及暴露出的突出问题,提出了事故防范措施。

一、事故单位基本概况青海盐湖海纳化工有限公司是青海盐湖工业股份有限公司的全资子公司,成立于2009年4月,于2014年9月份开始生产。

注册和实收资本贰拾伍亿捌仟贰佰壹拾伍万元整。

企业在职员工约为2700人。

营业期限为2009年4月8日至2029年4 月7 日。

经营范围:石灰石、石灰、水泥、水泥熟料、焦炭、重烧氧化镁、电熔氧化镁氢氧化镁、氧化镁、硫酸钡盐泥生产、销售;煤炭销售;烧碱、聚氯乙烯、电石、乙炔气、液氯、次氯酸钠、盐酸、废硫酸、二氯乙烷生产、销售(许可文件有效期至2018年6月2日止)。

氯乙烯生产工艺氯乙烯生产工艺氯乙烯的生产方法有电石乙:炔法、乙烯氧氧化法、乙烯直接氯化法等。

电石法在国内氯乙烯生产工艺中占主导地位。

氯乙烯装置吸收近年来乙炔法氯乙烯的技术改进成果,选择改良传统合成转化技术,利用经分别干燥处理的乙炔和氯化氢原料气,按设定比例混合后,通过一段、二段反应器反应生成氯乙烯,反应过程中放出的热量,通过冷剂庚烷气化移热。

采用专有技术反应器,提高了生产能力,单台反应器生产强度高,节省了设备投资,节约了占地面积。

由于庚烷冷剂的气化潜热较大,容易控制反应温度,催化剂不易升华,所以消耗低。

同时避免了国内传统工艺用水移热导致设备腐蚀的潜在危险,有效地防止催化剂结块,保证生产顺利稳定地运行。

来自反应器的合成气经净化、压缩、冷凝、精馏,得到氯乙烯成品。

精馏尾气采用变压吸附技术回收尾气中的VCM、乙炔和氢气等,降低了原料和动力消耗,有利于环境保护,尾气达标排放。

一、氯乙烯工艺流程与特点(一)装置组成氯乙烯装置由原料处理单元,VCM合成单元,VCM净化、压缩单元,VCM冷凝、精馏单元,尾气及废水处理单元和罐区单元组成。

(二)工艺流程与特点1、工艺流程(1)原料处理单元氯化氢进入氯化氢深冷器,由35℃的冷冻盐水冷至13℃,进入盐酸分离器和氯化氢除雾器,除去冷凝盐酸后进入干燥预热器,用热水加热到20℃,依次进入一段干燥塔、二段干燥塔、三段干燥塔与98%硫酸逆流接触,经硫酸除雾器除去夹带硫酸,将氯化氢干燥至含水量lOOppm以下,送至混合器。

盐酸分离器和氯化氢除雾器分离下来的盐酸进入废酸槽,由废酸泵送人副产盐酸槽。

98%的硫酸先进入98%硫酸罐,再由98%硫酸泵送至硫酸除雾器下部,通过溢流先后进入三段干燥塔、二段干燥塔、一段干燥塔,最后溢流到废硫酸罐,由废硫酸泵送出。

三台干燥塔中的硫酸通过各自的循环泵进行循环。

废硫酸可以送至罐区外销。

乙炔气进入乙:炔冷却塔,冷却后经乙炔气除雾器除去水分后至乙块干燥塔干燥,干燥采用变温吸附工艺,将乙块干燥至含水量50ppm以下,至混合器。

氯乙烯净化单元1适用范围本规程适用于本公司VCM装置净化压缩工序操作规程。

2生产任务本工序的任务是通过水洗吸收合成气中的氯化氢气体,通过碱洗净化除去二氧化碳等杂质,为精馏提供合格的粗VCM。

水洗塔出来的浓盐酸送盐酸脱吸系统回收氯化氢,送氯化氢干燥工序。

粗VCM 通过除水后送压缩工序,VCM气体压缩至620KPa送精馏单元。

3生产原理(1)净化的目的转化反应后的气体中,除氯乙烯外,尚有过量的氯化氢未反应的乙炔和氮气、氢气、二氧化碳等气体,以及副反应生成的乙醛、二氯乙烷、二氯乙烯、三氯乙烯、乙烯基乙炔等杂质。

为了生产适于聚合的高纯度单体,应彻底将这些杂质除掉。

水洗是粗氯乙烯精制的第一步,泡沫水洗机填料水洗去除氯化氢,乙醛等。

此外,水洗还具有冷却合成气体的作用,经水洗后的合成气中的氯化氢大部分被除去,但仍有部分残留在合成气中,所以需要用碱将残余HCL及CO2彻底除去,从而使粗VCM得到净化。

(2)净化(水洗,碱洗原理)水洗是属于一种气体的吸收操作,亦即利用适当的液体吸收剂处理气体混合物,使后者分离,水是最常用易得的吸收剂。

水洗也是利用规整填料来增大气体和水的接触表面除去氯化氢,还能提高副产盐酸的浓度。

水洗是一种简单、单纯的溶解过程,通称为简单吸收或物理吸收。

碱洗是一种化学吸收过程主要去除一些酸性气体,碱液为12-15%的NaOH溶液。

其反应式为NaOH+HCl→NaCl+H2O+Q2NaOH+CO2→Na2CO3+H2O+Q实际上NaOH吸收CO2是存在以下两个反应的:NaOH+CO2→NaHCO32NaHCO3+NaOH→Na2CO3+H2O以上两个反应进行是很快的,在过量NaOH存在时,反应一直向左进行,生成的碳酸氢钠可以全部生成碳酸钠。

但是如果溶液中的氢氧化钠已经全部生成碳酸钠,这时,碳酸钠虽然还有吸收CO2的能力,但反应进行的相当缓慢,反应Na2CO3+H2O+CO2→2NaHCO3由于溶液中没有氢氧化钠,生成的碳酸氢钠就不再消失,因碳酸氢钠在水中的溶解度很小,易沉淀下来堵塞管道、设备,使生产不能正常进行。

所以溶液中必须保持一定量的氢氧化钠。

(3)盐酸脱吸①盐酸脱吸的目的为了提高氯化氢气体的利用率,将副产盐酸中氯化氢处理出来,盐酸脱吸是必不可少的。

将副产盐酸中的氯化氢脱吸出来,通过冷冻干燥,产出合格的氯化氢气体,送回合成转化用以合成氯乙烯。

②盐酸脱吸的原理利用盐酸非常容易挥发这一特性,将浓盐酸利用水蒸气的热量在一定的温度和压力下,将酸中的氯化氢解析出来,将浓盐酸变成稀酸,得到高纯度的氯化氢供VCM合成用,稀酸进入水洗塔吸收氯化氢制成浓酸后,循环使用。

4流程叙述(1)除汞含有未反应的乙炔,氯化氢,升华的汞蒸气和副反应生成的高沸物的合成气,由二段合成气总管自上而下进入除汞器(20T3002A/B)。

用活性炭吸附脱除合成气中的汞蒸气。

(2)水洗来自除汞器的合成气进入反应气冷却器(20E3001)与循环水进行间接换热降温,降温后的合成气自下而上进入水洗塔(20C3001)与反方向来的稀盐酸进行传质传热,氯化氢气体被稀盐酸吸收使稀酸得到增浓,而产生的热量被浓酸冷却器(20E3002A/B)壳程内5℃水带走,在水洗塔底部产出28-31%的浓盐酸,合成气得到初步净化。

生产出的浓盐酸通过封进入副产盐酸槽(20T3003),由副产盐酸泵连续输送到盐酸脱吸系统(20X3001)。

(3)碱洗经初步净化的合成气由水洗塔(20C3001)上部出来。

由水洗塔(20C3001)出来含有少量的氯化氢酸雾的合成气由底部进入碱洗塔(20C3002),与塔顶经间循环泵(20P3003A/B)加压计量的12-15%碱液进行中和,从碱洗塔上部出来的中性粗氯乙烯合成气一部分送VCM气柜,一部分去机前冷却器(20E3005)。

循环碱液由底部经碱封流回碱循环槽,由碱循环泵循环使用。

(4)压缩由碱洗塔而来的粗氯乙烯气体进入机前冷却器与5摄氏度冷冻水进行间接换热冷却脱水,以正压低温状态进入氯乙烯压缩机经压缩后的高压高温氯乙烯气体经机后冷却器与循环水进行换热降温,进一步脱水送至精馏工序.(5)盐酸脱吸由副产物盐酸槽(20T3003)来的副产物进入脱吸塔(20C3003X)顶部与经再沸器加热而沸腾上升的气液混合物充分接触,进行传质,传热,利用水蒸气冷凝时释放出的冷凝将浓盐酸中的氯化氢气体脱吸出来,直至达到恒沸状态为止.塔顶脱吸出来的氯化氢气体经过一级和二级冷凝器使温度降至-5℃,除去水分后进入脱吸盐酸除雾器除去酸雾后,送往氯乙烯合成前部,作为原料,脱吸后的稀盐酸经过冷却送往水洗塔作为水洗水循环利用.盐酸脱析法生产工艺优点:(1)HCL纯度高,可达99.9%(2)HCL纯度稳定(3)减少污水排放5流程框图6控制指标序号 控制名称及控制点 控制指标控制方法控制次序备注 一 温度1 反应气冷却器出口温度 15±5℃ 温度计2 水洗塔进酸冷却器出口温度5-10℃温度计3 机前冷却器出口温度 7-10℃ 温度计4 压缩机出口温度 85℃ 温度计 6 机后冷却器出口温度 50±1℃温度计 二 压力 1 压缩机入口压力 微正压 压力表 2 压缩机出口压力 0.65MPa 压力表 三 250m^3气柜使用范围 20%-70%四 浓度1 碱洗后气体含酸 偏碱性 取样分析 PID 没有取样2 碱洗塔碱液浓度 12-15% 取样分析3 碱洗塔出口气相PH 值 7-8. 取样分析4VCM 气柜中VCM 纯度 C2H2<2%,O2<取样分析 PID 没有取样水洗塔氯化氢 乙炔 混合器预热器前台转化器后台转化器除汞器反应气冷却器碱洗塔机前冷却器 压缩机机前分离器机后除油器和冷却器VC 送精馏7.关键控制点水洗塔塔顶温度:≤20℃配碱浓度NaOH 10-15%换碱浓度NaOH≤4% Na2CO3≥4%8原材料、辅助材料、公用工程规格8.1粗氯乙烯规格气体组份含量(mol%)氯乙烯>85HCl <7.0乙炔<2.0水分<1.17含氧<0.38.2液碱组份含量(mol%)NaOH 32-35Na2CO3 0.02NaCl 0.003 NaClO3 <0.001SO4^(2-) <0.003Fe2O3 0.00038.3除汞活性炭除汞活性炭指的是采用特殊方法按10%载硫量制备负载型活性炭。

名称指标含硫量(%)10CTC吸附值(%)100磺吸附值(mg/g)1050装填密度(g/cm)0.45强度(%)93粒度(目)8-12/48-808.4循环水进水温度≤32℃回水温度约40℃进水压力≥0.45MPa回水压力0.2-0.25MPa8.5氮气供应压力≧0.6MPa温度常温露点低于最低度环境温度8.6仪表空气压力≧0.6MPa露点≦-35℃(在大气环境中)质量无油无尘交界点管道8.7工艺空气压力≧0.6MPa质量无油无尘交界点管道8.8热水(VCM合成热水工序)温度70-80℃9设备一览表序设备位号设备名称及规格材质数量(台)备注1 20K3001 氯乙烯压缩机CS/SS 52 20P3001A/B 副产盐酸泵CS/F46 23 20P3002A/B 水洗塔进酸泵CS/F46 24 20P3003A/B 碱循环泵316SS 25 20P3004 废碱泵304SS 16 20P3005A/B 稀酸循环泵CS/F46 27 20P3006A/B 浓酸循环泵CS/F46 28 20P3007A/B 稀酸输送泵CS/F46 29 20C3001 水洗塔PVC/FRP 110 20C3002 碱洗塔Q345R,16Mn Ⅱ 111 20E3001 反应器冷却器Q345R/Q345R 10 112 20E3002A/B 浓酸冷却器Q235B/石墨 213 20E3003 水洗塔进酸冷却器Q235B/石墨 114 20E3004 水洗塔进水冷却器Q345R/Q345R 10 115 20E3005 机前冷却器Q345R/Q345R 10 116 20E3006 机后冷却器Q345R/Q345R 10 117 20E3012X 二级冷却器Q235B/石墨 118 20E3011X 一级冷却器Q235B/石墨 119 20C3003X 盐酸脱吸塔CS/浸渍石墨 120 20E2010X 稀酸冷却器Q235B/石墨 121 20E3009X 再沸器Q235B/浸渍石墨 122 20E3008X 全石墨换热器CS/浸渍石墨 123 20E2007 稀酸冷却器Q235B/石墨 124 20F3001 机前分离器Q345R 125 20F3002 脱吸HCL除雾器Q345R/HRL 126 20F3003 浓酸过滤器Q345R/ETFE 127 20F3004 稀酸过滤器Q345R/ETFE 128 20T3002A/B 除汞器Q345R 229 20T3003 副产盐酸槽PVC/FRP 130 30T3004 稀盐酸槽PVC/FRP 131 20T3005 稀盐酸循环槽PVC/FRP 132 20T3008A/B 碱循环槽Q235-B/N6 2 10不正常现象及操作序号不正常现象原因处理方法1净化系统阻力上升水洗塔水量过大;碱洗塔碳酸钠结晶堵塞;氯化氢过量太大;除汞器有阻力。

适当调整加水量;及时洗塔、洗槽、更换碱液与合成系统联系;2除汞器温度上升除汞器吸附汞饱和,合成气中乙炔多,与碳层发生反应;开车前排氮不充分,系统内更换新活性炭或切换除汞器,降低合成气中乙块含量;开出额前排氮充分与盐酸装置联系降低氧含量。

3水洗后合成气中含HC l H C l过量太大,水洗水量大小.加强配比,调整HCl配比量.增加水压,加大水洗水量.4碱洗后合成气中含HC l.水洗后合成气中含量H Cl太大.碱浓度低或碱失效。

调整配比或水洗水量。

及时更换碱液,保证碱浓度。

5压缩机人口压力下降或负压合成降流量,相对抽量大。

气柜、分离器、管道积水或液封与合成联系并减少抽量。

检查管路并放水。

6压缩机出口压力降低。

油冷却系统冷却效果下降更换油或者停车检修7压缩机声音不正常安装不当,管路撞击,销钉松动或脱落。

调整安装;停车修理;停车检修8压缩机的温度升髙冷却水量少或断水,机内润滑油量不足循环阀未关紧或泄漏。

调整水量或停车处理,补加润滑油,关进阀门或停车检修。