回流焊的温度曲线 Reflow Profile

- 格式:doc

- 大小:101.50 KB

- 文档页数:5

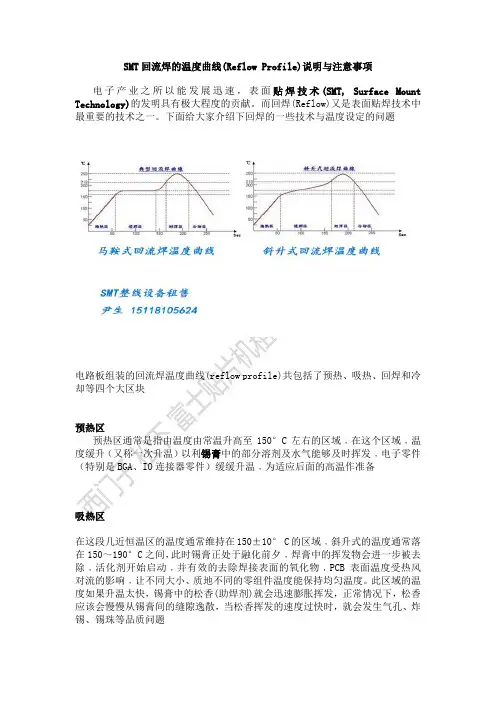

SMT回流焊的温度曲线(Reflow Profile)说明与注意事项电子产业之所以能发展迅速,表面贴焊技术(SMT, Surface Mount Technology)的发明具有极大程度的贡献。

而回焊(Reflow)又是表面贴焊技术中最重要的技术之一。

下面给大家介绍下回焊的一些技术与温度设定的问题电路板组装的回流焊温度曲线(reflow profile)共包括了预热、吸热、回焊和冷却等四个大区块预热区预热区通常是指由温度由常温升高至150°C左右的区域﹐在这个区域﹐温度缓升(又称一次升温)以利锡膏中的部分溶剂及水气能够及时挥发﹐电子零件(特别是BGA、IO连接器零件)缓缓升温﹐为适应后面的高温作准备吸热区在这段几近恒温区的温度通常维持在150±10° C的区域﹐斜升式的温度通常落在150~190°C之间,此时锡膏正处于融化前夕﹐焊膏中的挥发物会进一步被去除﹐活化剂开始启动﹐并有效的去除焊接表面的氧化物﹐PCB表面温度受热风对流的影响﹐让不同大小、质地不同的零组件温度能保持均匀温度。

此区域的温度如果升温太快,锡膏中的松香(助焊剂)就会迅速膨胀挥发,正常情况下,松香应该会慢慢从锡膏间的缝隙逸散,当松香挥发的速度过快时,就会发生气孔、炸锡、锡珠等品质问题回焊区回焊区是整段回焊温度最高的区域﹐通常也叫做「液态保持时间,必须注意,温度不可超过PCB板上任何温度敏感元件的最高温度和加热速率承受能力。

回焊的峰值温度,通常取决于焊料的熔点温度及组装零件所能承受的温度。

一般的峰值温度应该比锡膏的正常熔点温度要高出约25~30°C,才能顺利的完成焊接作业。

如果低于此温度,则极有可能会造成冷焊与润湿不良的缺点冷却区在回焊区之后,产品冷却,固化焊点,将为后面装配的工序准备。

控制冷却速度也是关键的,冷却太快可能损坏装配,冷却太慢将增加TAL,可能造成脆弱的焊点。

冷却区应迅速降温使焊料凝固,迅速冷却也可以得到较细的合晶结构,提高焊点的强度,使焊点光亮,表面连续并呈弯月面状,但缺点就是较容易生成孔洞,因为有些气体来不及散去。

reflow profile 曲线类型解释说明1. 引言1.1 概述引言部分旨在介绍本文的主题和背景。

本文将重点探讨reflow profile曲线类型的解释和说明。

作为电子制造过程中的关键步骤,reflow焊接技术在表面贴装设备制造中具有重要作用。

reflow profile是评估和优化表面贴装焊接质量的关键指标之一,而不同类型的曲线显示了焊接过程中温度变化和保持时间等关键参数。

1.2 文章结构本文分为五个部分进行展开。

引言部分已经被阐述完毕,以下将依次介绍reflow profile概述、曲线类型解释、以及它们的意义和应用。

随后两个正文部分将详细叙述与该主题相关的要点。

最后,文章将通过总结要点和提出进一步研究方向建议来结束。

1.3 目的本文旨在帮助读者全面理解reflow profile曲线类型,并解释其意义和应用价值。

通过深入探讨这些内容,读者能够对reflow焊接过程有更清晰的认识,并且可以根据不同情况灵活调整相关参数以优化焊接质量。

我们希望本文能够为电子制造领域的从业人员和研究者提供有价值的参考和指导。

2. reflow profile 曲线类型解释说明2.1 reflow profile 概述:reflow profile 是指在电子产品制造中,通过控制炉温和时间来实现焊接、冷却等工艺过程的曲线图。

它显示了物料在整个回流焊过程中的温度变化情况,可以用来评估焊接质量、保证组装可靠性以及优化工艺参数。

2.2 曲线类型解释:在reflow profile 中,常见的曲线类型包括:2.2.1 预热阶段(Preheat Stage):预热阶段是将物料加热至达到所需焊接温度之前的阶段。

这个阶段通常包含预热区(Ramp Up Zone)和吸附区(Soak Zone)。

预热区使得物料逐渐升温,以减少由于快速升温导致的损伤或应力。

吸附区保持恒定高温使得物料内部达到均衡状态,并促进润湿作用。

2.2.2 焊接阶段(Reflow Stage):焊接阶段是将预热后的物料加热至所需焊点温度并保持一定时间的阶段。

回流焊接温度曲线作温度曲线(profiling)是确定在回流整个周期内印刷电路板(PCB)装配必须经受的时间/温度关系的过程。

它决定于锡膏的特性,如合金、锡球尺寸、金属含量和锡膏的化学成分。

装配的量、表面几何形状的复杂性和基板导热性、以及炉给出足够热能的能力,所有都影响发热器的设定和炉传送带的速度。

炉的热传播效率,和操作员的经验一起,也影响反复试验所得到的温度曲线。

锡膏制造商提供基本的时间/温度关系资料。

它应用于特定的配方,通常可在产品的数据表中找到。

可是,元件和材料将决定装配所能忍受的最高温度。

涉及的第一个温度是完全液化温度(full liquidus temperature)或最低回流温度(T1)。

这是一个理想的温度水平,在这点,熔化的焊锡可流过将要熔湿来形成焊接点的金属表面。

它决定于锡膏内特定的合金成分,但也可能受锡球尺寸和其它配方因素的影响,可能在数据表中指出一个范围。

对Sn63/Pb37,该范围平均为200 ~ 225°C。

对特定锡膏给定的最小值成为每个连接点必须获得焊接的最低温度。

这个温度通常比焊锡的熔点高出大约15 ~ 20°C。

(只要达到焊锡熔点是一个常见的错误假设。

)回流规格的第二个元素是最脆弱元件(MVC, most vulnerable component)的温度(T2)。

正如其名所示,MVC就是装配上最低温度“痛苦”忍耐度的元件。

从这点看,应该建立一个低过5°C的“缓冲器”,让其变成MVC。

它可能是连接器、双排包装(DIP, dual in-line package)的开关、发光二极管(LED, light emitting diode)、或甚至是基板材料或锡膏。

MVC是随应用不同而不同,可能要求元件工程人员在研究中的帮助。

在建立回流周期峰值温度范围后,也要决定贯穿装配的最大允许温度变化率(T2-T1)。

是否能够保持在范围内,取决于诸如表面几何形状的量与复杂性、装配基板的化学成分、和炉的热传导效率等因素。

回流焊PCB温度曲线讲解回流焊是一种常用的电子组装工艺,用于将电子元件焊接到印刷电路板(PCB)上。

在回流焊过程中,PCB需要经历一系列的温度变化,以确保焊点可靠连接。

下面将讲解回流焊温度曲线的各个阶段及其作用。

1. 预热阶段(Preheat Stage):回流焊过程开始时,PCB需要从室温逐渐升温至预定温度。

预热阶段的作用是除去PCB上的水分和挥发性有机物,以避免在焊接过程中产生气泡和蒸汽。

通常,预热温度为100°C至150°C,持续时间为1至2分钟。

2. 热液相预热阶段(Thermal Soak Stage):在预热阶段后,PCB会继续加热至更高的温度,通常为150°C至200°C。

这一阶段的目的是让整个PCB均匀达到焊接温度,以减少焊接过程中的热应力。

热液相预热阶段的持续时间通常为1至4分钟。

3. 焊接阶段(Reflow Stage):当PCB达到焊接温度时,焊膏开始熔化,将电子元件与PCB焊接在一起。

焊接温度通常为220°C至245°C,具体取决于焊膏的特性。

焊接阶段的持续时间通常为1至3分钟。

4. 冷却阶段(Cooling Stage):焊接完成后,PCB需要冷却到室温,以确保焊点的稳定性。

冷却阶段通常使用强制风冷却或自然冷却。

冷却时间因焊接设备和PCB的尺寸而异,一般为1至5分钟。

回流焊温度曲线中的每个阶段都有其特定的温度和时间要求,这是为了保证焊接质量和工艺稳定性。

通过控制这些参数,焊接过程中的温度变化可以最小化,从而减少因热应力引起的PCB变形和元件损坏的风险。

总结来说,回流焊温度曲线包括预热阶段、热液相预热阶段、焊接阶段和冷却阶段。

每个阶段都有其特定的温度和时间要求,以确保焊接质量和PCB的稳定性。

通过合理控制回流焊温度曲线,可以提高焊接过程的可靠性和稳定性,从而保证电子产品的性能和可靠性。

回流焊是一种广泛应用于电子制造业的关键工艺,它能够将电子元件精准地焊接到印刷电路板(PCB)上。

01 of 01

/rfq Version 2010所有德鍵電子符合 RoHS 標準的元器件,可向後兼容錫鉛焊接工藝。

焊接溫度必須大於 230°C 以確保無鉛焊錫適當的熔融。

對於所有焊接方法,優化回流曲線的電路板組裝,取決於焊接材料,焊料量,流量,每個焊接元件組成部分的溫度限制,傳熱特性的電路板,元器件材料,和所有組成元器件的佈局。

溫度與時間的限制可以電路板組裝中最不耐溫的組件為最終確定實際必須使用的溫度曲線。

由於這些原因,令牌不指定焊接型材為我們的組件。

這是典型的回流曲線基於 IPC/JEDEC J-STD-020 修訂於

(2008 年 3 月)。

它僅僅作為一個指導參考。

有關詳細信息,及最新資訊,請參閱以下網站:.

典型 RoHS

回流焊曲線

典型 RoHS

回流焊曲線TOKEN 50

100150200250

217

300

T e m p e r a t u r e (°C )Time (seconds)

Preheat / Soak (60–120 seconds)Reflow Time above 217°C (60 – 150 seconds)

Peak temperature 255 – 260°C

Ramp-Down 6°C/sec max of peak temperature (30 seconds)Ramp-Up 3°C/sec max。

回流焊接温度曲线作温度曲线profiling是确定在回流整个周期内印刷电路板PCB装配必须经受的时间/温度关系的过程.它决定于锡膏的特性,如合金、锡球尺寸、金属含量和锡膏的化学成分.装配的量、表面几何形状的复杂性和基板导热性、以及炉给出足够热能的能力,所有都影响发热器的设定和炉传送带的速度.炉的热传播效率,和操作员的经验一起,也影响反复试验所得到的温度曲线.锡膏制造商提供基本的时间/温度关系资料.它应用于特定的配方,通常可在产品的数据表中找到.可是,元件和材料将决定装配所能忍受的最高温度.涉及的第一个温度是完全液化温度full liquidus temperature 或最低回流温度T1.这是一个理想的温度水平,在这点,熔化的焊锡可流过将要熔湿来形成焊接点的金属表面.它决定于锡膏内特定的合金成分,但也可能受锡球尺寸和其它配方因素的影响,可能在数据表中指出一个范围.对Sn63/Pb37,该范围平均为200 ~ 225°C.对特定锡膏给定的最小值成为每个连接点必须获得焊接的最低温度.这个温度通常比焊锡的熔点高出大约15 ~ 20°C.只要达到焊锡熔点是一个常见的错误假设.回流规格的第二个元素是最脆弱元件MVC, most vulnerable component的温度T2.正如其名所示,MVC就是装配上最低温度“痛苦”忍耐度的元件.从这点看,应该建立一个低过5°C的“缓冲器”,让其变成MVC.它可能是连接器、双排包装DIP, dual in-line package的开关、发光二极管LED, light emitting diode、或甚至是基板材料或锡膏.MVC是随应用不同而不同,可能要求元件工程人员在研究中的帮助.在建立回流周期峰值温度范围后,也要决定贯穿装配的最大允许温度变化率T2-T1.是否能够保持在范围内,取决于诸如表面几何形状的量与复杂性、装配基板的化学成分、和炉的热传导效率等因素.理想地,峰值温度尽可能靠近但不低于T1可望得到最小的温度变化率.这帮助减少液态居留时间以及整个对高温漂移的暴露量.传统地,作回流曲线就是使液态居留时间最小和把时间/温度范围与锡膏制造商所制订的相符合.持续时间太长可造成连接处过多的金属间的增长,影响其长期可靠性以及破坏基板和元件.就加热速率而言,多数实践者运行在每秒4°C或更低,测量如何20秒的时间间隔.一个良好的做法是,保持相同或比加热更低的冷却速率来避免元件温度冲击.图一是最熟悉的回流温度曲线.最初的100°C是预热区,跟着是保温区soak or preflow zone,在这里温度持续在150 ~ 170°C 之间对Sn63/Pb37.然后,装配被加热超过焊锡熔点,进入回流区,再到峰值温度,最后离开炉的加热部分.一旦通过峰值温度,装配冷却下来.温度热电偶的安装适当地将热电偶安装于装配上是关键的.热电偶或者是用高温焊锡合金或者是用导电性胶来安装,提供定期检测板的温度曲线精度和可重复性的工具.对很低数量的和高混合技术的板,也可使用非破坏性和可再使用的接触探头.应该使用装配了元件的装配板来通过炉膛.除非是回流光板bare board,否则应该避免使用没有安装元件的板来作温度曲线.热电偶应该安装在那些代表板上最热与最冷的连接点上引脚到焊盘的连接点上.最热的元件通常是位于板角或板边附近的低质量的元件,如电阻.最冷的点可能在板中心附近的高质量的元件,如QFPquad flat pack、PLCCplastic leaded chip carrier或BGAball grid array.其它的热电偶应该放在热敏感元件即MVC 和其它高质量元件上,以保证其被足够地加热.如果用前面已经焊接的装配板,则必须从那些热电偶将要安装的连接点上去掉焊锡.因为板可能是用Sn63/Pb37焊接的,而现在将要用Sn10/Pb90,用后者来简单焊接热电偶将会产生一种“神秘”合金,或者一种不能维持测试板所要求的多个温度变化的合金.在去掉老的焊锡后,用少量助焊剂,跟着用少量而足够的高温焊锡.如果用导电性胶来安装热电偶,同样的步骤去掉下面的Sn63/Pb37或其它合金.这是为了避免破坏热电偶的胶合附着,从而可能导致回流期间的托焊.推荐使用K型、30 AWG 的热电偶线,最好预先焊接.在安装之后,热电偶引线引到PCB装配的后面相对行进方向.有人宁愿用一个接头接在热电偶引线的尾沿.这样测量设备可很快连接和分开.开普敦Kapton胶带一种耐高温胶带用来在适当位置固定热电偶的引线.多数回流机器装备有机上作温度曲线的软件,允许热电偶引线插在炉子上,实时地从系统显示屏幕上跟踪.有人宁愿使用数据记录设备,和测试装配板一起从炉中通过,以可编程的时间间隔从多个热电偶记录温度.这些系统是作为“运行与读数run-and-read”或数据发送单元来使用的,允许实时地观察温度曲线.对后者,系统必须不受射频干扰RFI, radio frequency interference、电磁干扰EMI, electromagnetic interference 和串扰crosstalk的影响,因此当来自发射机的数据还没有来时,不会去“猜测”温度.不管用哪一种数据记录器,定期的校准是必要的.渐升式温度曲线Ramp profile保温区soak zone有热机械的thermomechanical重要性,它允许装配的较冷部分“赶上”较热部分,达到温度的平衡或在整个板上很低的温度差别.在红外IR, infrared回流焊接开始使用以来,这个曲线是常用的.在加热PCB装配中,SMT早期的红外与对流红外炉实际上缺乏热传导能力,特别是与今天的对流为主的convection-dominant炉相比较.这样,锡膏制造商们配制它们的几乎松香温和活性RMA, rosin mildly active材料,来满足回流前居留时间的要求,尝试减少温度差别图二.另一方面,以对流为主要热机制的对流为主的convection-dominant炉通常比其前期的炉具有高得多的热传导效率.因此,除非装配的元件实在太多,需要保温来获得所希望的温度差别,否则回流前的保温区是多余的,甚至可能是是有害的,如果温度高于基板玻璃态转化温度substrate glass-transitionTg的时间过长.在大多数应用中,渐升式温度曲线ramp profile是非常好的图三.尽管有人认为锡膏助焊剂配方要求回流前保温preflow soak,事实上,这只是为了能够接纳那些老的、现在几乎绝种的、对流/IR炉技术.一项最近的有关锡膏配方的调查显示,大多数RMA、免洗和水溶性材料都将在渐升式温度曲线上达到规定要求1.事实上,许多有机酸OA, organic acid水溶性配方地使用的保温时间也要尽可能小—由于有大量的异丙醇含量作为溶剂,它们容易很快挥发.在使用渐升式温度曲线ramp profile之前,应该咨询锡膏制造商,以确保兼容性.虽然一些非常量大或复杂的PCB装配还将要求回流前的保温,但大多数装配即,那些主要在线的将受益于渐升式温度曲线ramp profile.事实上,后者应该是如何锡膏评估程序中的部分,不管是免洗,还是水溶性.氮气环境一个焊接的现有问题是有关在回流焊接炉中使用氮气环境的好处.这不是一个新问题—至少一半十年前安装的回流炉被指定要有氮气容器.而且,最近与制造商的交谈也显示还有同样的比例存在,尽管使用氮气的关键理由可能现在还未被证实.首先,重要的是理解使回流环境惰性化是怎样影响焊接过程的.焊接中助焊剂的目的是从要焊接的表面,即元件引脚和PCB 焊盘,去掉氧化物.当然,热是氧化的催化剂.因为,根据定义,热是不可能从基本的温度回流焊接过程中去掉的,那么氧—氧化的另一元素—通过惰性的氮气的取代而减少.除了大大地减少,如果没有消除,可焊接表面的进一步氧化,这个工艺也改善熔锡的表面张力.在八十年代中期,免洗焊锡膏成为可行的替代品.理想的配方是外观可接受的光亮的、稀薄的和无粘性的、腐蚀与电迁移良性的、和足够薄以致于不影响ICTin-circuit test针床的测试探针.残留很低的锡膏助焊剂固体含量大约为 ~ %满足前两个标准,但通常影响ICT.只有固体含量低于%的超低残留材料才可看作与测试探针兼容.可是,低残留的好处伴随着低侵蚀性助焊剂处理的成本代价,需要它所能得到的全部帮助,包括回流期间防止进一步氧化的形成.这个要用氮气加入到回流过程来完成.如果使用超低残留焊锡膏,那么需要氮气环境.可是,近年来,也可买到超低残留的焊锡膏,在室内环境非氮气也表现得非常的好.原来的有机可焊性保护层OSP, organic solderability preservative在热环境中有效地消失,对双面装配,要求氮气回流环境来维持第二面的可焊性.现在的OSP也会在有助焊剂和热的时候消失,但第二面的保护剂保持完整,直到印有锡膏,因此回流时不要求惰性气体环境.氮气回流焊接的最古老动机就是前面所提到的改善表面张力的优点,通过减少缺陷而改善焊接合格率即是归功于它.其它的好处包括:较少的锡球形成、更好的熔湿、和更少的开路与锡桥.早期的SMT手册提倡密间距的连接使用氮气,这是基于科学试验得出的结论.可是,这测试是实验室的试验,即,“烧杯试验”与实际生产的关系,没有把使用氮气的成本计算在内.应该记住,在过去十五年,炉的制造商已经花了许多钱在开发R&D之中,来完善不漏气的气体容器.虽然当使用诸如对流为主的convection-dominant这类紊流空气时,不容易将气体消耗减到最小,但是有些制造商使用高炉内气体流动和低氮气总消耗,已经达到非常低的氧气水平.这样做,他们已经大大地减低了使用氮气的成本.随着连接的密度增加,过程窗口变小.在这个交接口,在有CSPchip scale package和倒装芯片flip chip的应用中使用氮气是很好的保证.双面回流焊接人们早就认识到的SMT的一个优点是,元件可以贴装在基板的两面.可是,问题马上出现了:怎样将前面回流焊接的元件保持在反过来的一面上完好无损,如果第二面也要回流焊接人们已经采取了无数的方法来解决这个困难:一个方法是有胶将元件粘在板上,这个方法只用于波峰焊接无源元件passive component、小型引脚的晶体管SOT和小型引脚集成电路SOIC.可是,这个方法涉及增加步骤和设备来滴胶和固化胶.另一个方法是为装配的顶面和底面使用两种不同的焊锡合金,第二面的锡膏的熔点较低.第三个方法是企图在炉内装配板的顶面和底面之间产生一个温度差.可是,由于温度差,基板Z轴方向产生的应力可能对PCB结构,包括通路孔和内层,有损耗作用.在有些应用中,虽然这种应力可能是有名无实的,但还是需要小心处理.事实上,有更实际的解决办法.人们不要低估熔化金属的粘性能力—它远比锡膏的粘性强. 记住这一点,元件绑解的表面积越大,保持它掉落的力就越大.为了决定哪些元件可用作底面贴附与随后的“回流”,导出了一个比率,评估元件质量与引脚/元件焊盘接触面积之间的关系2:元件重量克焊盘配合的总面积平方英寸这里,第二面的每平方英寸克必须小于或等于30.侵入式焊接Intrusive Soldering波峰焊接是一个昂贵的工艺,因为伴随着越来越多的对其废气排放的研究—这也是工业为什么要减少波峰焊接需求的一个理由.另一个理由是随着表面贴装元件SMD的使用,放用回流焊接传统通孔元件特别是连接器的兴趣越来越多.取消波峰焊接不仅经济上和制造上有好处,而且消除了一个处理中心,通过减少周期时间和占地面积使得装配线更流畅.从工艺观点来看,PCB 减少一次加热过程,这一点对潜在的温度损害和金属间增长是很重要的.侵入式焊接即通孔回流through-hole reflow、单中心回流焊接single-center reflow soldering、引脚插入锡膏pin-in-paste,等是一个表面贴装和通孔元件都在回流焊接系统中焊接的工艺.采用该工艺可减少波峰和手工焊接.这不是一个“插入式drop-in”的工艺 151; 因为沉积的焊锡用来连接SMD 和传统两种元件,控制锡量是必须的.有人用模板stencil来将锡膏印刷到孔内.这里,小心是很重要的,以保证插入的通孔元件引脚不会带走太多的锡膏.其它的使用者将焊锡预成型结合到工业中,来提供足够的锡量给插入的元件.可是,这是一个昂贵的选择,并且不太适合于自动过程.一个更先进的方法是调节围绕电镀通孔周围的焊盘直径与几何形状.最主要的问题是多少锡量才达到“足够的”通孔连接以及“最佳的”锡膏沉积方法,该工艺还处在试验阶段.侵入式焊接Intrusive soldering也要求回流系统比平常多的加热能力.工艺中增加的通孔元件数量对回流系统的热传送效率的要求更高.许多混合技术装配的复杂表面几何形状要求一个很高的热传送系数,以可接受的温度差来充分地回流装配.虽然大多数对流为主的炉可胜任这个任务,在某些装配上的某些元件的热敏感性可能阻碍其通过回流焊系统.这个情况可能在使用较高熔点的无铅焊锡时,变得更富挑战性.可是,对大多数应用,侵入式焊接具有很大的吸引力,理所当然应该得到考虑.结论虽然本文重点在量的回流焊接上面,但相同的原则与惯例对其它的选择性的回流工艺,包括激光,都是可应用的.虽然回流焊接是一个高要求的工艺,但它不是“火箭科技”—必须控制但非常可受的.适当的设备与材料选择,以及理解主要的热、化学和冶金的工艺,将向高合格率的焊接工艺迈出一大步.溅锡的影响减到最小罗丝.伯恩逊、大卫.斯比罗里和杰弗里.安卫勒美在回流之后,内存模块的连接器“金手指”可能出现溅锡的污染,这意味着产品的品质和可靠性问题和制造流程问题.溅锡只是表面污染的一种,其它类型包括水渍污染和助焊剂飞溅.这些影响较小,但由于焊锡飞溅,焊锡已实际上熔湿了“金手指”的表面.“小爆炸”溅锡有许多原因,不一定是回流焊接时热的或熔化的焊锡爆发性的排气结果.例如,通过观察过程,以保证锡膏丝印时的最佳清洁度,溅锡问题可以减少或消除.任何方法,如果使锡膏粉球可能沉积在金手指上,并在回流过程时仍存在,都可以产生溅锡.包括:在丝印期间没有擦拭模板底面模板脏误印后不适当的清洁方法丝印期间不小心的处理机板材料和污染物中过多的潮汽极快的温升斜率超过每秒4° C在后面的原因中,助焊剂的激烈排气可能引起熔化焊接点中的小爆炸,促使焊锡颗粒变成在回流腔内空中乱飞,飞溅在PCB 上,污染连接器的“金手指”.PCB材料内夹住潮气的情况是一样的,和助焊剂排气有相同的效果.类似地,板表面上的外来污染也引起溅锡.溅锡的影响虽然人们对溅锡可能对连接器接口有有害的影响的关注,还没有得到证实,但它仍然是个问题,因为轻微的飞溅“锡块”产生对连接器金手指平面的破坏.这些锡块是不柔顺的,锡本身比金导电性差,特别是遭受氧化之后.第一个最容易的消除溅锡的方法是在锡膏的模板丝印过程.如果这个过程是产生溅锡的原因的话,那么通过良好的设备的管理及保养来得到控制,包括适当的丝印机设定和操作员培训.如果原因不在这里,那么必须检查其它方面.水印污染:其根本原因还未完全理解,虽然可能涉及许多根源.因为已经显示清洁的、未加工的、无锡膏的和没有加元件的板,在回流后也会产生水印污染,所以其中包括了许多的原因:PCB制造残留、炉中的凝结物、干助焊剂的飞溅、清洗板的残留和导热金的变色等.水印污染经常难于发现,但其对连接器接口似乎并无影响.事实上内存模块的使用者并不关心这类表面污染,常常看作为金的变色.助焊剂飞溅:一般理解为,助焊剂水滴在回流炉中变成空中乱飞,分散和附着在整个板上,包括金手指.有两种理论试图说明助焊剂飞溅:溶剂排放理论和合并理论丝印期间的清洁再次认为有影响,但可控制.溶剂排放理论:认为锡膏助焊剂中使用的溶剂必须在回流时蒸发.如果使用过高温度,溶剂会“闪沸”成气体类似于在热锅上滴水,把固体带到空中,随机散落到板上,成为助焊剂飞溅.为了证实或反驳这个理论,使用热板对样板进行导热性试验,并作测试.使用的温度设定点分别为190° C,200° C和220°C.膏状的助焊剂不含焊锡粉末在任何情况下都不出现飞溅.可是,锡膏含有粉末的助焊剂在焊锡熔化和焊接期间始终都有飞溅.表一和表二是结果.表一、溶剂排气模拟试验表二、从金属焊接中的助焊剂飞溅模拟试验可以推断,如果助焊剂沸腾引起飞溅,那么当助焊剂单独加热时应该看到.可是,由于飞溅是在焊锡结合时观察到的,这里应该可找到其作用原理.测试说明溶剂排气理论不能解释助焊剂飞溅.结合理论:当焊锡熔化和结合时熔化材料的表面张力―一个很大的力量―在被夹住的助焊剂上施加压力,当足够大时,猛烈地排出.这一理论得到了对BGA 装配内焊锡空洞的研究的支持,其中描述了表面张力和助焊剂排气之间的联系助焊剂排气率模型.因此,有力的喷出是助焊剂飞溅最可能的原因.接下来的实验室助焊剂飞溅模拟说明了结合的影响,甚至当锡膏在回流前已烘干.尽管如此,完全的烘干大大地减少了飞溅表三.表三、来自金属结合的助焊剂飞溅模拟―烘干研究150oC 观察到飞溅1-2飞溅无飞溅无飞溅160oC 1-2飞溅无飞溅无飞溅无飞溅170oC 无飞溅无飞溅无飞溅无飞溅用锡膏B 90% Sn63/Pb37 合金作试验熔湿速度因为结合模型看来会成功,所以调查了各种材料的熔湿速度.熔湿速度受合金类型、温度、助焊剂载体和回流环境的影响.如图一所说明,温度对熔湿速度有戏剧性的影响,温度越高,速度越快.图一、一种焊锡配方在不同温度测试的熔湿速度,影响因素包括合金类型、温度、助焊剂载体和回流环境.李宁成博士在其论文,“通过缺陷机制分析优化回流曲线”中说,惰性气体氮也会增加熔湿速度.SMT专栏作家珍尼.黄博士和其它人的报告说,共晶合金的熔湿速度倾向于比非共晶材料快.因此,Sn63/Pb37一般比Sn62/Pb36/Ag2熔湿速度更快.影响熔湿、从而影响结合和潜在飞溅的因素如表四所示. 表四、可能引起溅锡的因素溅锡的解决方案预防:防止溅锡沉积的一个方法就是在金手指上涂敷一层可驳除的阻焊层,在丝印锡膏后涂敷,回流后拿掉.这个方法还没有印证,可能成本高,因为牵涉手工作业,涂敷板上选择性区域会造成困难,中断生产流水作业.另外可选择在金手指上贴临时胶带.这个方法也有同样的缺点.最小化:优化助焊剂载体的化学成份,和回流温度曲线,将溅锡减到最低.为了证明这一点,得到内存模块制造商的支持,通过评估对材料和回流温度曲线优化的影响,来评价表准锡膏系统.清楚地表明活性剂、溶剂、合金和回流温度曲线对溅锡程度有重要影响.因此,有信心着手解决问题,这些参数的适当调整可以将溅锡减到最小.非标准材料,如聚合助焊剂系统由于成本高、货架寿命丝印寿命短、工艺变化范围小、并返工困难,不包括在本研究范围.但是,聚合助焊剂有希望最终提供一个可能最小化的溅锡解决方案,因为潜在的飞溅材料在温度激化的聚合过程中被包围.因此,没有液体助焊剂留下来产生飞溅.测试样板是一块六个小板的内存模块,没有贴装元件.已发现元件回减小溅锡的影响,因为元件会阻隔助焊剂从金手指上排出.现有生产材料和温度曲线作基本的试验条件表五.生产电路板的飞溅水平大约每100块组合板有一个飞溅锡球.两个工程师通过20倍的显微镜观察所有的板,以评估溅锡程度.表五、测试材料残留慢高推荐惰性中助焊剂E 低残留,高溶剂含量,空气或氮气回流慢高惰性中助焊剂F 极低残留,惰性回流助焊剂A: Kester244, B: 92, C: 92J, D:51SC, E: 73D, F:75 在线研究中使用不同特性的表准锡膏.根据其不同的湿润速度和溶剂性能来选择这些材料.为减少研究中的变量参数,所有锡膏使用同一种合金:Sn63/Pb37,粒度-325/+500目.最小化试验结果回流温度曲线的选择:试验期间得到明确,回流曲线和材料类型两者都必须调整以使飞溅最小.测试使用的两条主要的回流曲线不同在于其保温区的特性.没有平坦保温区的线性上升温度曲线图二结果是所有材料都存在一些溅锡,在原来的生产材料上增加了溅锡.因此,这个曲线形状没有作继续研究.基于飞溅机制的假设,这个线性的曲线没有充分烘干助焊剂.一个更有前途的基本曲线形状包括一个160oC的高温保温烘干,以蒸发所有溶剂图三.这种溶剂失散增加助焊剂剩余的粘性,减少挥发成份,因此减少飞溅.可是,这样烘干的潜在问题包括熔湿变差和产生空洞.使用惰性气体氮气可以帮助改善熔湿和减少空洞,但对飞溅却无效果.这个曲线也是一个“长”曲线,消除了过快温升率的需要最高每秒175oC.图二、线性温升曲线,没有保温平台区,对任何焊锡和助焊剂材料都造成一些溅锡图三、有一个高温保温区的温度曲线,溶剂的消失提高余下的助焊剂粘性,因此减少溅锡所有温度曲线研究的结果在图四和表六中总结.光板上测得的飞溅程度,在已贴装元件的生产板上大大减少.估计表明,光板上少于10-20个飞溅锡球,将在贴装元件板上不产生飞溅.因此,助焊剂类型D,E和F表五都提供了可行的溅锡解决方案.D型助焊剂载体有其它有点,工艺范围大和可以空气回流.三种材料的特点都是熔湿速度慢,但溶剂种类不同,这显示所有溶剂都可以有效烘干,熔湿速度才是助焊剂飞溅的关键因素.。

回流焊接工艺的经典PCB温度曲线本文介绍对于回流焊接工艺的经典的PCB温度曲线作图方法,分析了两种最常见的回流焊接温度曲线类型:保温型和帐篷型...。

经典印刷电路板(PCB)的温度曲线(profile)作图,涉及将PCB装配上的热电偶连接到数据记录曲线仪上,并把整个装配从回流焊接炉中通过。

作温度曲线有两个主要的目的:1) 为给定的PCB装配确定正确的工艺设定,2) 检验工艺的连续性,以保证可重复的结果。

通过观察PCB在回流焊接炉中经过的实际温度(温度曲线),可以检验和/或纠正炉的设定,以达到最终产品的最佳品质。

经典的PCB温度曲线将保证最终PCB装配的最佳的、持续的质量,实际上降低PCB的报废率,提高PCB的生产率和合格率,并且改善整体的获利能力。

回流工艺在回流工艺过程中,在炉子内的加热将装配带到适当的焊接温度,而不损伤产品。

为了检验回流焊接工艺过程,人们使用一个作温度曲线的设备来确定工艺设定。

温度曲线是每个传感器在经过加热过程时的时间与温度的可视数据集合。

通过观察这条曲线,你可以视觉上准确地看出多少能量施加在产品上,能量施加哪里。

温度曲线允许操作员作适当的改变,以优化回流工艺过程。

一个典型的温度曲线包含几个不同的阶段 - 初试的升温(ramp)、保温(soak)、向回流形成峰值温度(spike to reflow)、回流(reflow)和产品的冷却(cooling)。

作为一般原则,所希望的温度坡度是在2~4°C范围内,以防止由于加热或冷却太快对板和/或元件所造成的损害。

在产品的加热期间,许多因素可能影响装配的品质。

最初的升温是当产品进入炉子时的一个快速的温度上升。

目的是要将锡膏带到开始焊锡激化所希望的保温温度。

最理想的保温温度是刚好在锡膏材料的熔点之下 - 对于共晶焊锡为183°C,保温时间在30~90秒之间。

保温区有两个用途:1) 将板、元件和材料带到一个均匀的温度,接近锡膏的熔点,允许较容易地转变到回流区,2) 激化装配上的助焊剂。

锡膏工艺设定与优化回流焊温度曲线详解锡膏工艺正确设定与优化回流焊温度曲线回流焊温度曲线与制程的匹配是炉后高直通率的保障回流焊是SMT 工艺的核心技术,PCB 上全部的电子元器件通过整体加热一次性焊接完成,电子厂SMT 生产线的质量掌握占确定重量的工作最终都是为了获得优良的焊接质量。

设定好温度曲线,就管好了炉子,这是全部PE 都知道的事。

很多文献与资料都提到回流焊温度曲线的设置。

对于一款产品、炉子、锡膏,如何快速设定回流焊温度曲线?这需要我们对温度曲线的概念和锡膏焊接原理有根本的生疏。

本文以最常用的无铅锡膏Sn96.5Ag3.0Cu0.5 锡银铜合金为例,介绍抱负的回流焊温度曲线设定方案和分析其原理。

如图一:图一SAC305 无铅锡膏回流焊温度曲线图图一所示为典型的SAC305 合金无铅锡膏回流焊温度曲线图。

图中黄、橙、绿、紫、蓝和黑6 条曲线即为温度曲线。

构成曲线的每一个点代表了对应PCB 上测温点在过炉时相应时间测得的温度。

随着时间连续的记录即时温度,把这些点连接起来,就得到了连续变化的曲线。

也可以看做PCB 上测试点的温度在炉子内随着时间变化的过程。

那么,我们把这个曲线分成4 个区域,就得到了PCB 在通过回流焊时某一个区域所经受的时间。

在这里,我们还要说明另一个概念“斜率①”。

用PCB 通过回流焊某个区域的时间除以这个时间段内温度变化确实定值,所得到的值即为“斜率”。

引入斜率的概念是为了表示PCB 受热后升温的速率,它是温度曲线中重要的工艺参数。

图中A、B、C、D 四个区段,分别为定义为A:升温区,B:预热恒温区〔保温区或活化区〕,C:回流焊接区〔焊接区或Reflow 区〕,D:冷却区。

连续深入解析个区段的设置与意义:一.升温区APCB 进入回流焊链条或网带,从室温开头受热到150℃的区域叫做升温区。

升温区的时间设置在60-90 秒,斜率掌握在2-4 之间。

此区域内PCB 板上的元器件温度相对较快的线性上升,锡膏中的低沸点溶剂开头局部挥发。

温度曲线英语【释义】1temperature curve温度曲线:记录一定时间段内温度变化的图表。

2temperature profile温度剖面:描述某一区域或物体在不同深度、高度或位置上的温度分布情况。

3reflow profile回流焊曲线:在电子制造中,回流焊曲线是指控制焊接过程中温度的变化曲线。

它包括预热、焊接和冷却阶段,用于确保焊接质量和组件的可靠性。

【短语】1温度曲线显示Graphical Display2时间温度曲线time-temperature curve;temperature time curve3温度曲线.Temperature Profile4温度曲线图thetagram;temperature profile5渐升式温度曲线Lead-free assembly6气压温度曲线barothermogram7时间-燃烧温度曲线fire curve8回流温度曲线Reflow Profile9时间-温度曲线time temperature curve【例句】1回流过程依赖于温度曲线的设定。

The reflow process relies on the temperature profile setting.2正在生产的产品是否有有效的温度曲线?Is there available a Temperature Profile for the product being built?3清楚怎样测量回流焊和波峰焊温度曲线。

Clear how to measuring reflow and wave profile.4他绘制了一条温度曲线。

He plotted a temperature curve.5介绍了一种自动测量粘度与温度曲线的方法。

A method for viscosity and temperature curves automatic measurement is intro-duced.6是否有证据表明温度曲线每日常规检查都管理?Is there evidence that a Temperature Profile is conducted on daily basis?7热敏电阻元器件能满足任何电阻-温度曲线和公差。

通过对回流焊温度曲线的分段描述,理解焊膏各成分在回流炉中不同阶段所发生的变化,给出获得最佳温度曲线的一些基本数据,并分析不良温度曲线可能造成的回流焊接缺陷。

在SMT生产流程中,回流炉参数设置的好坏是影响焊接质量的关键,通过温度曲线,可以为回流炉参数的设置提供准确的理论依据,在大多数情况下,温度的分布受组装电路板的特性、焊膏特性和所用回流炉能力的影响。

为充分理解焊膏在回流焊接的不同阶段会发生什么,产生的温度分布对焊膏组成成分的影响,以下先介绍焊膏的组成成分及其特性,再介绍获得温度曲线的方法,然后对温度曲线进行较为详细的分段简析,最后列表分析不良温度曲线可能造成的回流焊接缺陷。

(1)冷却段这一段焊膏中的铅锡粉末已经熔化并充分润湿被焊接表面,快速度地冷却会得到明亮的焊点并有好的外形及低的接触角度,缓慢冷却会使板材溶于焊锡中,而生成灰暗和毛糙的焊点,并可能引起沾锡不良和减弱焊点结合力。

(2)回流焊接段这一段把电路板带入铅锡粉末熔点之上,让铅锡粉末微粒结合成一个锡球并让被焊金属表面充分润湿。

结合和润湿是在助焊剂帮助下进行的,温度越高助焊剂效率越高,粘度及表面张力则随温度的升高而下降,这促使焊锡更快地湿润。

但过高的温度可能使板子承受热损伤,并可能引起铅锡粉末再氧化加速、焊膏残留物烧焦、板子变色、元件失去功能等问题,而过低的温度会使助焊剂效率低下,可能使铅锡粉末处于非焊接状态而增加生焊、虚焊发生的机率,因此应找到理想的峰值与时间的最佳结合,一般应使曲线的尖端区覆盖面积最小。

曲线的峰值一般为210℃-230℃,达到峰值温度的持续时间为3-5秒,超过铅锡合金熔点温度183℃的持续时间维持在20-30秒之间。

(3)保温段溶剂的沸点在125-150℃之间,从保温段开始溶剂将不断蒸发,树脂或松香在70-100℃开始软化和流动,一旦熔化,树脂或松香能在被焊表面迅速扩散,溶解于其中的活性剂随之流动并与铅锡粉末的表面氧化物进行反应,以确保铅锡粉末在焊接段熔焊时是清洁的。

在回流焊过程中,温度曲线一般包括预热区、恒温区和回流区。

预热区的目的是使PCB板从室温缓慢加热到150°C左右,以利于锡膏中的部分溶剂及水气挥发,避免影响后续的焊接品质。

预热区的升温速度通常控制在1.5°C~3°C/sec之间,以避免零件内外或不同零件间有温度不均匀的现象发生,造成零件变形等问题。

恒温区的主要目的是使锡膏在大约150°C的温度下保持一段时间,以便助焊剂中的活性剂得以活化,助焊剂可以快速地扩散并覆盖到最大区域的焊点。

回流区的温度最高,一般在200°C-240°C之间,这个温度区间取决于所使用的锡膏类型。

例如,对于Sn63/Pb37的锡膏,其回流区的温度区间是200°C-225°C;对于Sn96.5/Ag3.0/Cu0.5的锡膏,其回流区的温度区间是230°C-240°C。

以上内容仅供参考,建议查阅关于回流焊温度曲线的专业书籍或咨询专业人士,获取更准确的信息。

迴流焊的溫度曲線Reflow Profile

電子業之所以能夠蓬勃發展,表面黏著技術(SMT, Surface Mount Technology)的發明及精進佔有極大的貢獻。

而迴流焊(Reflow)又是表面黏著技術中最重要的技術之一。

這裡我們試著來解釋一下迴流焊的一些技術與設定問題。

(↑Soaking type 典型浸潤式迴流焊溫度曲線)(↑ Slumping type 斜升式迴流焊溫度曲線)

迴流焊的溫度曲線共包括預熱、浸潤、回焊和冷卻四個部份,以下為個人的心得整理,如果有誤也請各位先進不吝指教。

預熱區

預熱區通常是指由溫度由常溫升高至150℃左右的區域﹐在這個區域﹐溫度緩升以利錫膏中的部分溶劑及水氣能夠及時揮發﹐電子零件特別是IC零件緩緩升溫﹐為適應後面的高溫。

但PCB表面的零件大小不一﹐吸熱裎度也不一,為免有溫度有不均勻的現象﹐在預熱區升溫的速度通常控制在1.5℃~3℃/sec。

預熱區均勻加熱的另一目的,是要使溶劑適度的揮發並活化助焊劑,因為大部分助焊劑的活化溫度落在150℃以上。

快速升溫有助快速達到助焊劑軟化的溫度,因此助焊劑可以快速地擴散並覆蓋到最大區域的焊點,它可能也會讓一些活化劑融入實際合金的液體中。

可是,升溫如果太快﹐由於熱應力的作用﹐可能會導致陶瓷電容的細微裂紋(micro crack)、PCB所熱不均而產生變形(Warpage)、空洞或IC晶片損壞﹐同時錫膏中的溶劑揮發太快﹐也會導致塌陷產生的危險。

較慢的溫度爬升則允許更多的溶劑揮發或氣體逃逸,它也使助焊劑可以更靠近焊點,減少擴散及崩塌的可能。

但是升溫太慢也會導致過度氧化而降低助焊劑的活性。

爐子的預熱區一般占加熱通道長度的1/4—1/3﹐其停留時間計算如下﹕設環境溫度為25℃﹐若升溫斜率按照3℃/sec計算則(150-25)/3即為42sec﹐如升溫斜率

按照1.5℃/sec計算則(150-25)/1.5即為85sec。

通常根據組件大小差異程度調整時間以調控升溫斜率在2℃/sec以下為最佳。

另外還有幾種不良現象都與預熱區的升溫有關係,下面一一說明:

1. 塌陷:

這主要是發生在錫膏融化前的膏狀階段,錫膏的黏度會隨著溫度的上升而下降,這是因為溫度的上升使得材料內的分子因熱而震動得更加劇烈所致;另外溫度迅速上升會使得溶劑(Solvent)沒有時間適當地揮發,造成黏度更迅速的下降。

正確來說,溫度上升會使溶劑揮發,並增加黏度,但溶劑揮發量與時間及溫度皆成正比,也就是說給一定的溫升,時間較長者,溶劑揮發的量較多。

因此升溫慢的錫膏黏度會比升溫快的錫膏黏度來的高,錫膏也就必較不容易產生塌陷。

2. 錫珠:

迅速揮發出來的氣體會連錫膏都一起往外帶,在小間隙的零件下會形成分離的錫膏區塊,迴焊時分離的錫膏區塊會融化並從零件底下冒出而形成錫珠。

3. 錫球:

升溫太快時,溶劑氣體會迅速的從錫高中揮發出來並把飛濺錫膏所引起。

減緩升溫的速度可以有效控制錫球的產生。

但是升溫太慢也會導致過度氧化而降低助焊劑的活性。

4. 燈蕊虹吸現象:

這個現象是焊料在潤濕引腳後,焊料從焊點區域沿引腳向上爬升,以致焊點產生焊料不足或空銲的問題。

其可能原因是錫膏在融化階段,零件腳的溫度高於PCB 的銲墊溫度所致。

可以增加PCB底部溫度或是延長錫膏在的熔點附近的時間來改善,最好可以在焊料潤濕前達到零件腳與焊墊的溫度平衡。

一但焊料已經潤濕在焊墊上,焊料的形狀就很難改變,此時也不在受溫升速率的影響。

5. 潤濕不良:

一般的潤濕不良是由於焊接過程中錫粉被過度氧化所引起,可經由減少預熱時錫膏吸收過多的熱量來改善。

理想的回焊時間應儘可能的短。

如果有其他因素致加

熱時間不能縮短,那建議從室溫到錫膏熔點間採線性溫度,這樣迴焊時就能減少錫粉氧化的可能性。

6. 虛焊或“枕頭效應”(Head-In-Pillow):

虛焊的主要原因可能是因為燈蕊虹吸現象或是不潤濕所造成。

燈蕊虹吸現象可以參照燈蕊虹吸現象的解決方法。

如果是不潤濕的問題,也就是枕頭效應,這種現象是零件腳已經浸入焊料中,但並未形成真正的共金或潤濕,這個問題通常可以利用減少氧化來改善,可以參考潤濕不良的解決方法。

7. 墓碑效應及歪斜:

這是由於零件兩端的潤濕不平均所造成的,類似燈蕊虹吸現象,可以藉由延長錫膏在的熔點附近的時間來改善,或是降低升溫的速率,使零件兩端的溫度在錫膏熔點前達到平衡。

另一個要注意的是PCB的焊墊設計,如果有明顯的大小不同、不對稱、或是一方焊墊有接地(ground)又未設計熱阻(thermal thief)而另一方焊墊無接地,都容易造成不同的溫度出現在焊墊的兩端,當一方焊墊先融化後,因表面張力的拉扯,會將零件立直(墓碑)及拉斜。

8. 空洞(Voids):

主要是因為助焊劑中的溶劑或是水氣快速氧化,且在焊料固化前未即時逸出所致。

浸潤區

浸潤區又稱活性區﹐在恆溫區溫度通常維持在150℃±10的區域﹐此時錫膏處于融化前夕﹐焊膏中的揮發物進一步被去除﹐活化劑開始啟動﹐並有效的去除焊接表面的氧化物﹐PCB表面溫度受熱風對流的影響﹐不同大小﹐質地不同的零組件溫度能保持均勻﹐板面溫度差△T接近最小值。

曲線形態接近水平狀﹐它也是評估回流爐工藝的一個窗口﹐選擇能維持平坦活性溫度曲線的爐子將提高焊接的效果﹐特別是防止立碑缺陷的產生。

通常恆溫區在爐子的2﹐3區之間﹐維持時間約為60~~120s﹐若時間過長也會導致錫膏氧化問題﹐以致焊接後飛珠增多。

迴焊區

回焊區溫度最高﹐通常叫做液態以上時間(TAL, time above liquidous)。

此時焊料中的錫與焊墊上的銅或金由於擴散作用而形成金屬間的化合物﹐以錫銅合金為例﹐當錫膏融化後﹐並迅速潤濕銅層﹐錫原子與銅原子在其介面上互相滲透初期Sn-Cu 合金的結構為Cu6Sn5﹐其厚度為1-3μ, 回流區時爐子內的關鍵階段,因爲裝配上的溫度梯度必須最小,TAL必須保持在錫膏製造商所規定的參數之內。

産品的峰值溫度也是在這個階段達到的–裝配達到爐內的最高溫度。

必須小心的是,

不要超過板上任何溫度敏感元件的最高溫度和加熱速率。

例如,一個典型符合無鉛製程的鉭電容具有的最高溫度爲260°C只能持續最多10秒鐘。

理想地,裝配上所有的點應該同時、同速率達到相同的峰值溫度,以保證所有零件在爐內經歷相同的環境。

在回流區之後,産品冷卻,固化焊點,將裝配爲後面的工序準備。

控制冷卻速度也是關鍵的,冷卻太快可能損壞裝配,冷卻太慢將增加TAL,可能造成脆弱的焊點。

迴流焊的峰值溫度,通常取決於焊料的熔點溫度及組裝零件所能承受的溫度。

一般的峰值溫度應該比錫膏的正常熔點溫度要高出約25~30°C,才能順利的完成焊接作業。

如果低於此溫度,則極有可能會造成冷焊與潤濕不良的缺點。

冷卻區

一般認為冷卻區應迅速降溫使焊料凝固。

迅速冷卻也可以得到較細的合晶結構,提高焊點的強度及焊點光亮,表面連續並呈彎月面狀。

相反的,在熔點以上緩慢的冷卻容易導致過量的介金屬化合物產生及較大合晶顆粒,降低抗疲勞強度。

採用比較快的冷卻速率可以有效嚇阻介金屬化合物的生成。

在加速冷卻速度的同時須注意到零件耐衝擊的能力,一般的電容所容許的最大冷卻速率大約是4°C/min。

過快的冷卻速率很可能會引起應力影響而產生龜裂(Crack)。

也可能引起焊墊與PCB或焊墊與焊點的剝離,這是由於零件、焊料、與焊點各擁有不同的熱膨脹係數及收縮率的結果。