皮带设计计算

- 格式:doc

- 大小:347.00 KB

- 文档页数:6

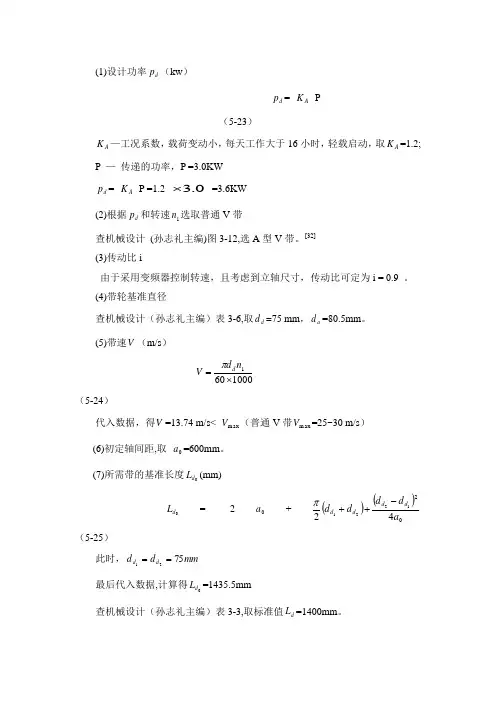

(1)设计功率d p (kw )d p = A K P(5-23)A K —工况系数,载荷变动小,每天工作大于16小时,轻载启动,取A K =1.2;P — 传递的功率,P =3.0KWd p = A K P =1.2 0.3⨯ =3.6KW(2)根据d p 和转速1n 选取普通V 带查机械设计 (孙志礼主编)图3-12,选A 型V 带。

[32] (3)传动比i由于采用变频器控制转速,且考虑到立轴尺寸,传动比可定为i = 0.9 。

(4)带轮基准直径查机械设计(孙志礼主编)表3-6,取d d =75 mm ,a d =80.5mm 。

(5)带速V (m/s )1000601⨯=n d V d π(5-24)代入数据,得V =13.74 m/s< m ax V (普通V 带m ax V =25~30 m/s ) (6)初定轴间距,取 0a =600mm 。

(7)所需带的基准长度0d L (mm)d L = 2a +()()2421221a d d d dd d d d -++π(5-25)此时,mm d d d d 7521==最后代入数据,计算得0d L =1435.5mm查机械设计(孙志礼主编)表3-3,取标准值d L =1400mm 。

(8)实际轴间距a a ≈0a +20dd L L - ,代入数据,得a =617.75mm,取整得a=618mm 。

(9)带轮包角α( °) α = 180°(10)单根V 带的基本额定功率1P (kw) 由传动设计手册查得:带轮基准直径d d =75mm,带轮转速1n = 3000 r/min=366.52 rad/s 时,A 型V 带单根基本额定功率为: 0P =1.07 kw(11)单根V 带的基本额定功率增量0P ∆ 单根V 带的基本额定功率增量P ∆ =)11(1iw K n K -kW(5-26)K w — 弯曲影响系数,A 型V 带:K w =1.03×10-3K i — 传动比系数,i=1.00~1.04时,K i =1.00 带入如上数据,计算得:0P ∆= 0 kw (12)V 带的根数z()LdK K P P P z α00∆+=(5-27)αK —小带轮包角修正系数,查表得αK =1 ; L K —带长修正系数,查表得L K =0.96 ;代入数据,得z =3.50,考虑到污泥的性质变化会影响载荷的波动及离心机转子较大的转动惯量,为安全起见,并取整,令z =4 。

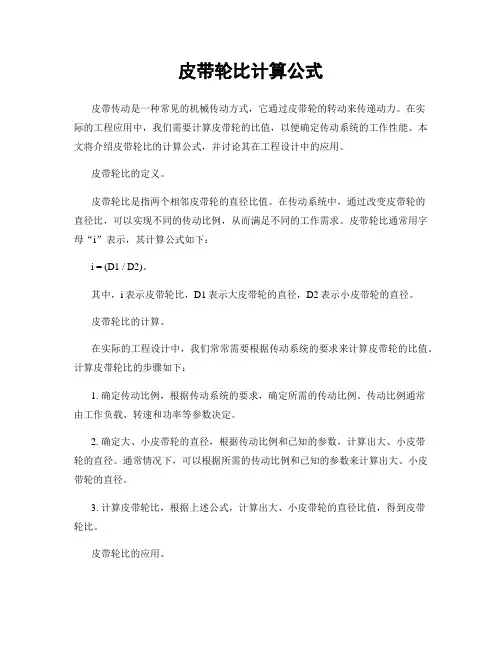

皮带轮比计算公式皮带传动是一种常见的机械传动方式,它通过皮带轮的转动来传递动力。

在实际的工程应用中,我们需要计算皮带轮的比值,以便确定传动系统的工作性能。

本文将介绍皮带轮比的计算公式,并讨论其在工程设计中的应用。

皮带轮比的定义。

皮带轮比是指两个相邻皮带轮的直径比值。

在传动系统中,通过改变皮带轮的直径比,可以实现不同的传动比例,从而满足不同的工作需求。

皮带轮比通常用字母“i”表示,其计算公式如下:i = (D1 / D2)。

其中,i表示皮带轮比,D1表示大皮带轮的直径,D2表示小皮带轮的直径。

皮带轮比的计算。

在实际的工程设计中,我们常常需要根据传动系统的要求来计算皮带轮的比值。

计算皮带轮比的步骤如下:1. 确定传动比例,根据传动系统的要求,确定所需的传动比例。

传动比例通常由工作负载、转速和功率等参数决定。

2. 确定大、小皮带轮的直径,根据传动比例和已知的参数,计算出大、小皮带轮的直径。

通常情况下,可以根据所需的传动比例和已知的参数来计算出大、小皮带轮的直径。

3. 计算皮带轮比,根据上述公式,计算出大、小皮带轮的直径比值,得到皮带轮比。

皮带轮比的应用。

皮带轮比的计算在工程设计中具有重要的应用价值。

通过合理的皮带轮比设计,可以实现传动系统的高效工作,并满足不同工作条件下的需求。

以下是皮带轮比在工程设计中的应用:1. 传动系统设计,在传动系统的设计过程中,通过计算皮带轮比,可以确定合适的传动比例,从而实现传动系统的高效工作。

2. 功率传递,通过控制皮带轮比,可以实现不同功率的传递。

根据工作负载和转速等参数,可以确定合适的皮带轮比,从而实现功率的有效传递。

3. 转速调节,通过改变皮带轮比,可以实现传动系统的转速调节。

根据工作需求,可以调整皮带轮比,从而实现不同转速下的工作。

4. 节能设计,合理的皮带轮比设计可以实现传动系统的节能工作。

通过优化传动比例,可以降低传动系统的能耗,从而实现节能设计。

结论。

皮带轮比的计算公式可以帮助工程师确定传动系统的传动比例,从而实现传动系统的高效工作。

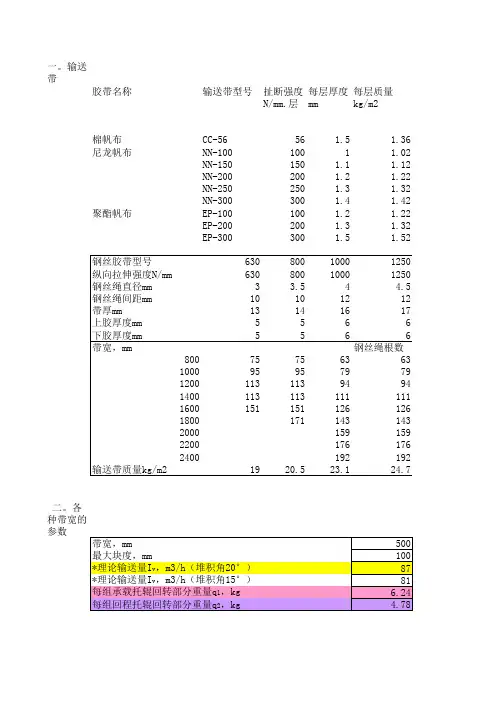

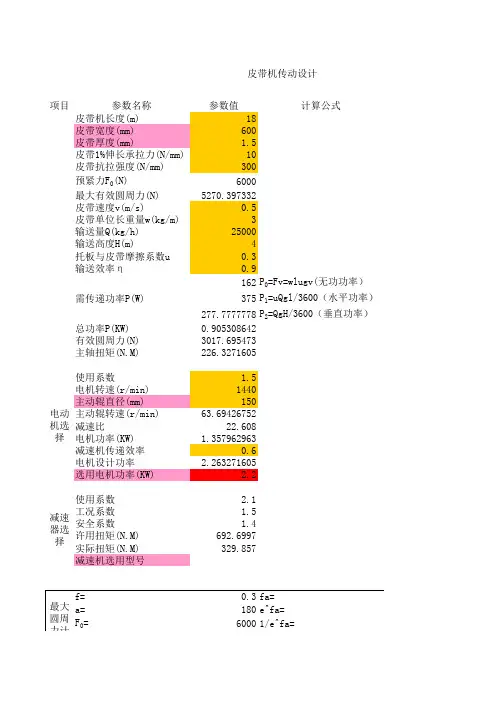

项目参数名称

参数值计算公式皮带机长度(m)18皮带宽度(mm)600皮带厚度(mm)

1.5皮带1%伸长承拉力(N/mm)10皮带抗拉强度(N/mm)300预紧力F 0(N)

6000最大有效圆周力(N)5270.397332皮带速度v(m/s)

0.5皮带单位长重量w(kg/m)3输送量Q(kg/h)25000输送高度H(m)

4托板与皮带摩擦系数u 0.3输送效率η

0.9162P 0=Fv=wlugv(无功功率)375P 1=uQgl/3600(水平功率)277.7777778P 2=QgH/3600(垂直功率)总功率P(KW)

0.905308642有效圆周力(N)3017.695473主轴扭矩(N.M)226.3271605使用系数

1.5电机转速(r/min)1440主动辊直径(mm)150主动辊转速(r/min)63.69426752减速比

22.608电机功率(KW)

1.357962963减速机传递效率0.6电机设计功率

2.263271605选用电机功率(KW) 2.2使用系数

2.1工况系数 1.5安全系数 1.4许用扭矩(N.M)692.6997实际扭矩(N.M)329.857减速机选用型号

皮带机传动设计

需传递功率P(W)电动机选择减速器选择

圆周

备注。

三角皮带承载力计算公式三角皮带是一种常见的传动元件,广泛应用于各种机械设备中。

在设计和选择三角皮带传动系统时,计算其承载力是非常重要的。

三角皮带承载力的计算可以帮助工程师确定合适的三角皮带规格,以确保传动系统的可靠性和安全性。

本文将介绍三角皮带承载力的计算公式及其应用。

三角皮带承载力的计算公式可以根据三角皮带的材料、结构和工作条件来确定。

一般来说,三角皮带的承载力取决于其材料的强度、结构的设计和工作环境的温度、湿度等因素。

以下是常见的三角皮带承载力计算公式:1. 张紧力计算公式。

三角皮带传动系统中,张紧力是指用于保持三角皮带张紧的力。

张紧力的大小直接影响着三角皮带的承载能力。

张紧力的计算公式如下:Ft = T × (1 + μ) / r。

其中,Ft为张紧力,T为传动扭矩,μ为摩擦系数,r为三角皮带的有效半径。

2. 弯曲应力计算公式。

在三角皮带传动系统中,三角皮带在工作时会受到一定的弯曲应力。

弯曲应力的大小取决于三角皮带的材料和结构。

弯曲应力的计算公式如下:σb = (M × c) / S。

其中,σb为弯曲应力,M为弯矩,c为三角皮带的截面模量,S为三角皮带的截面积。

3. 拉伸应力计算公式。

三角皮带在传动过程中会受到拉伸应力,拉伸应力的大小取决于三角皮带的张紧力和工作载荷。

拉伸应力的计算公式如下:σt = Ft / A。

其中,σt为拉伸应力,Ft为张紧力,A为三角皮带的横截面积。

通过以上三个计算公式,可以确定三角皮带的承载能力。

在实际工程中,工程师可以根据具体的工作条件和要求,选择合适的三角皮带规格,以确保传动系统的可靠性和安全性。

除了上述的计算公式外,三角皮带的承载力还受到一些其他因素的影响,如工作温度、湿度、工作环境等。

在实际工程中,工程师还需要考虑这些因素,并进行综合分析,以确定三角皮带的承载能力。

总之,三角皮带承载力的计算是传动系统设计和选择中的重要环节。

通过合理的计算和分析,可以确定合适的三角皮带规格,以确保传动系统的可靠性和安全性。

皮带输送机的设计计算汇总皮带输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、建材、粮食等行业。

其设计计算一般包括输送能力计算、选型计算、运行阻力计算等方面。

下面将详细介绍皮带输送机设计计算的汇总,其中包含了输送能力的计算、选型参数的计算、运行阻力的计算等。

1.输送能力计算:输送能力是指单位时间输送的物料量,常用单位为吨/小时。

输送能力的计算一般包括输送段长度、带速、带宽等参数的确定。

输送段长度是指输送带运行的水平长度,带速是指输送带的运行速度,带宽是指输送带有效载荷的宽度。

输送能力计算公式为:输送能力=带速×带宽×物料容重×运输系数。

2.选型计算:选型计算主要包括驱动功率的计算、输送带参数的选择等。

驱动功率的计算一般包括推动力的计算和输送带张力的计算。

推动力的计算一般根据输送带长度、输送带胶带张力、输送带角度、物料重力等参数计算得出。

输送带张力的计算一般根据物料重力、输送带张紧装置的张紧力、输送带自重、输送带胶带张力等参数计算得出。

选择合适的输送带参数一般包括输送带材质、强度、带宽、带速等因素。

3.运行阻力计算:运行阻力是指皮带输送机运行过程中所受到的各种阻力的合力。

运行阻力一般包括摩擦阻力、皮带弯曲阻力、物料自身阻力等。

摩擦阻力是指皮带和输送机构件之间的摩擦产生的阻力,一般根据摩擦因数和负荷计算得出。

皮带弯曲阻力是指物料在弯曲部分所受到的阻力,一般根据输送带弯曲半径和物料重力计算得出。

物料自身阻力是指物料本身所产生的阻力,一般根据物料性质和流动状态计算得出。

运行阻力的计算是确定输送机所需驱动功率的重要依据。

综上所述,皮带输送机的设计计算是一个复杂的过程,需要考虑到输送能力、选型参数以及运行阻力等因素。

通过科学的计算和合理的设计,可以确保输送机的安全、高效运行,提高生产效率。

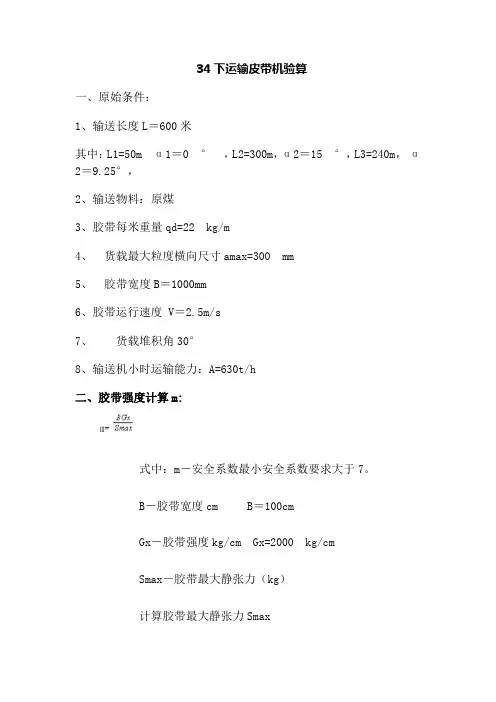

34下运输皮带机验算一、原始条件:1、输送长度L=600米其中:L1=50m α1=0 °,L2=300m,α2=15 °,L3=240m,α2=9.25°,2、输送物料:原煤3、胶带每米重量qd=22 kg/m4、货载最大粒度横向尺寸amax=300 mm5、胶带宽度B=1000mm6、胶带运行速度 V=2.5m/s7、货载堆积角30°8、输送机小时运输能力:A=630t/h二、胶带强度计算m:式中:m-安全系数最小安全系数要求大于7。

B-胶带宽度cm B=100cmGx-胶带强度kg/cm Gx=2000 kg/cmSmax-胶带最大静张力(kg)计算胶带最大静张力Smax计算示意图如下:12347634下运输皮带机示意图9°1515°51、计算胶带运行阻力1)、重段阻力计算:4-5 段的阻力F4-5F 4-5 = 【(q 0+q d +q g ‘) L 1 W ‘cos0°+(q 0+q z )L 1sin0°】+【(q 0+q d +q g‘)L 2W ‘cos15°+(q 0+q z )L 2sin15°】+【(q 0+q d +q g ‘) L 3W ‘cos9.25°+(q 0+q z )L 3sin9.25°】式中:q 0-每米胶带上的货载重量(kg/m )A -运输生产率(吨/小时)考虑生产潜力取 则063070/3.6 3.6 2.5A q kg m v ===×L 4-5重载长度m L 4-5=600 mq d -胶带每米自重kg/m , q d =22 kg/mq g ‘-折算每米长度上的上托辊转动部分的重量G g ‘-每组上托辊转动部分重量 G g ‘=13 kgL g ‘-上托辊间距(米), 取L g ‘=1.1 m则1311.82/12/1.1g q kg m kg m === W ‘-槽形托辊阻力数, 查资料W ‘=0.05F 4-5=【(70+22+12)×50×0.05cos0°+(70+22)×50sin0°】+【70+22+12)×300×0.05cos15°+(70+22)×300sin15°】+【(70+22+12)×240×0.05cos9°15+(70+22)×240sin9°15】 =22730kg 2)、空段阻力计算2-3段阻力F2-3 按平巷计算: F 2-3=(qd+qg")L 2-3W"式中:q g"-折算到每米长度上的下托辊转动部分的重量G g"-每组下托辊转动部分重量G g"=18.2 kg L g"-下托辊间距(米) L g"= 3 m 则:"18.26/3g q kg m == , L 2-3≈11.5 m W"-胶带在下托辊上运行阻力段, 查资料W"=0.025 所以:F 2-3 = (22+6)×11.5×0.025=8.05kg 1-12段阻力F 1-12,F 1-12 = (q d +q g ‘") L 1-12W ‘"式中:q g ‘"-1-12段折算每平长度上的下托辊转动部分重量G g ‘"-每组下托辊转动部分重量G g ‘"=16 kg L g ‘"-此下托辊间距L g ‘"=3m'"165.33/3g q kg m == W ‘"-胶带在下托辊上动作阻力系数,查表得:W ‘"=0.025 F 1-12=(22+5.33)×10×0.025=6.83 kg 10-11 段阻力F 10-11=[(q d +q g") L 10-11 W"cos15°-q d L 10-11sin15°]+ [(q d +q g") L 10-11 W"cos9.25°-q d L 10-11sin9.25°] 式中: L 10-11 = 300 m+520m=820m则F10-11=-2786.38kg9-10段阻力:F9-10= (q d+q g‘")L9-10W‘"=(22+5.33)×15×0.25 =10.25kg6-7段阻力:F6-7=(q d+q g")L6-7W"cos15°-q d L6-7sin15°=(22+6)150×0.025cos15°-22×150sin15°=-753kg附加阻力F阻=7KN所以总运行阻力:F=22730+8.05+6.83 -2786.38+10.25-753+700=19915.75Kg=199.15 75(KN)3、功率计算传动滚筒轴功率:P=F*V=199.1575*2.5=498KN(带速取V=2.5m/s) 1、参照皮带机选型计算63页说明:选择电动机备用功率为15%-20%,电动机容量为:所需电动机功率:P1=K*P=1.20*498=597.6KW所以采用双机 2*315KW>597.6KW 满足使用要求。

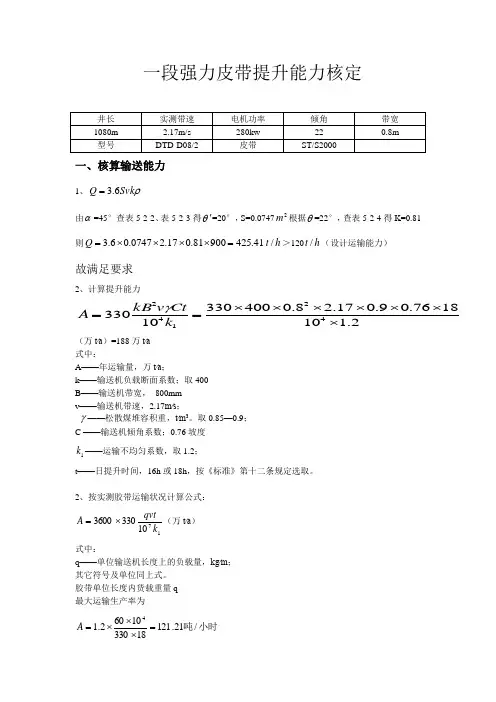

一段强力皮带提升能力核定一、核算输送能力1、ρSvk Q 6.3=由α=45°查表5-2-2、表5-2-3得θ'=20°,S=0.07472m 根据θ=22°,查表5-2-4得K=0.81 则41.42590081.017.20747.06.3=⨯⨯⨯⨯=Q h t />120h t /(设计运输能力)故满足要求2、计算提升能力2.1101876.09.017.28.04003301033042142⨯⨯⨯⨯⨯⨯⨯==k Ct v kB A γ(万t∕a )=188万t∕a式中:A ——年运输量,万t∕a ;k ——输送机负载断面系数;取400 B ——输送机带宽, 800mm v ——输送机带速,2.17m∕s ;γ——松散煤堆容积重,t∕m 3。

取0.85—0.9; C ——输送机倾角系数;0.76坡度1k ——运输不均匀系数,取1.2;t ——日提升时间,16h 或18h ,按《标准》第十二条规定选取。

2、按实测胶带运输状况计算公式:17103303600k qvtA ⨯=(万t∕a ) 式中:q ——单位输送机长度上的负载量,kg∕m ; 其它符号及单位同上式。

胶带单位长度内货载重量q 最大运输生产率为小时吨/21.1211833010602.14=⨯⨯⨯=A小时吨/51.156.317.221.121t v q =⨯=⋅=A 年万吨/67.672.1101817.25.173303600103303600717=⨯⨯⨯⨯=⨯=k qvt A二、电动机校核1、传动滚筒的圆周驱动力U F 的计算t S S S H U F F F CF F +++=21 (1)式中:H F ——主要阻力,物料、输送带及托辊等运行引起的阻力,N;1S F ——主要特种阻力,托辊前倾及导料槽引起的阻力,N ;2S F ——附加特种阻力,清扫器、犁式卸料器等引起的阻力,N ; t S F ——输送机倾斜阻力,N ;C ——附加阻力系数。

(完整版)皮带链轮传动设计计算(完整版) 皮带链轮传动设计计算介绍本文档旨在介绍皮带链轮传动设计计算的全过程,包括相关设计理论和计算公式,以帮助读者理解和应用皮带链轮传动的设计原理。

设计理论皮带链轮传动是一种常见的机械传动方式,它通过皮带和链轮的配合工作,将动力传递给机械设备。

其设计需要考虑多个方面,包括传动比、传动功率、传动效率等。

计算公式以下是常用的皮带链轮传动计算公式:1. 传动比计算公式:传动比 = (Z2 / Z1) * (d1 / d2),其中 Z1、Z2 分别为驱动轴和从动轴的链轮齿数,d1、d2 分别为链轮直径。

2. 传动功率计算公式:传动功率 = 功率系数* (π * N * d1 * P) / 60,其中π 为圆周率,N 为转速,P 为张紧力。

3. 传动效率计算公式:传动效率 = (输出功率 / 输入功率) * 100%,其中输出功率 = 传动功率,输入功率 = 传动功率 / 传动效率。

设计计算过程以下是皮带链轮传动设计计算的详细步骤:1. 确定传动要求:包括传动比、传动功率和传动效率等。

2. 计算链条的长度:根据传动比和链轮的尺寸计算链条的长度。

3. 选择合适的链条规格:根据链条的长度和负载条件选择合适的链条规格。

4. 计算链轮的齿数和直径:根据传动比和链条的长度计算驱动轴和从动轴的链轮齿数和直径。

5. 确定张紧力:根据传动功率和链条的运动条件确定张紧力。

6. 计算输送链条的张力:根据链条的长度和张紧力计算输送链条的张力。

7. 检查链轮和链条的强度:根据链轮和链条的负载和强度条件进行校核计算,确保安全可靠的传动。

8. 计算传动效率:根据传动功率和输入功率计算传动效率,评估传动的效果。

结论本文档介绍了皮带链轮传动设计计算的全过程,包括设计理论、计算公式和设计计算的步骤。

通过合理应用这些知识和方法,可设计出具有良好传动性能的皮带链轮传动系统。

以上是本文档的完整内容,希望能为读者提供有用的信息和指导,有助于皮带链轮传动的设计和应用。

齿轮、皮带传动设计计算仅供参考一、传动方案拟定第二组第三个数据:设计带式输送机传动装置中的一级圆柱齿轮减速器(1)工作条件:使用年限10年,每年按300天计算,两班制工作,载荷平稳。

(2)原始数据:滚筒圆周力F=1.7KN;带速V=1.4m/s;滚筒直径D=220mm。

运动简图二、电动机的选择1、电动机类型和结构型式的选择:按已知的工作要求和条件,选用Y系列三相异步电动机。

2、确定电动机的功率:(1)传动装置的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.992×0.97×0.99×0.95=0.86(2)电机所需的工作功率:Pd=FV/1000η总=1700×1.4/1000×0.86=2.76KW3、确定电动机转速:滚筒轴的工作转速:Nw=60×1000V/πD=60×1000×1.4/π×220=121.5r/min根据【2】表2.2中推荐的合理传动比范围,取V带传动比Iv=2~4,单级圆柱齿轮传动比范围Ic=3~5,则合理总传动比i的范围为i=6~2 0,故电动机转速的可选范围为nd=i×nw=(6~20)×121.5=729~2 430r/min符合这一范围的同步转速有960 r/min和1420r/min。

由【2】表8.1查出有三种适用的电动机型号、如下表方案电动机型号额定功率电动机转速(r/min)传动装置的传动比KW 同转满转总传动比带齿轮1 Y132s-6 3 1000 960 7.9 3 2.632 Y100l2-43 1500 1420 11.68 3 3.89综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,比较两种方案可知:方案1因电动机转速低,传动装置尺寸较大,价格较高。

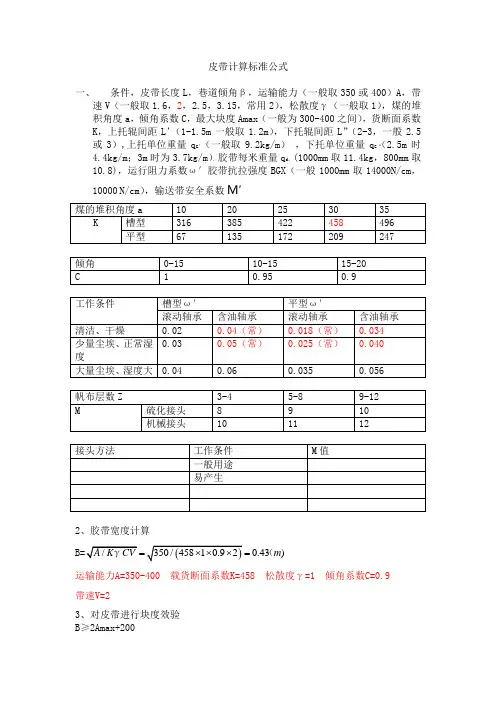

皮带计算标准公式一、 条件,皮带长度L ,巷道倾角β,运输能力(一般取350或400)A ,带速V (一般取1.6,2,2.5,3.15,常用2),松散度γ(一般取1),煤的堆积角度a ,倾角系数C ,最大块度Amax (一般为300-400之间),货断面系数K ,上托辊间距L ’(1-1.5m 一般取1.2m ),下托辊间距L ”(2-3,一般2.5或3),上托单位重量q G ’(一般取9.2kg/m ) ,下托单位重量q G “(2.5m 时4.4kg/m ;3m 时为3.7kg/m ),胶带每米重量q d ,(1000mm 取11.4kg ,800mm 取10.8),运行阻力系数ω′胶带抗拉强度BGX (一般1000mm 取14000N/cm ,10000 N/cm ),输送带安全系数M ′2、胶带宽度计算0.43)m ==(运输能力A=350-400 载货断面系数K=458 松散度γ=1 倾角系数C=0.9 带速V=23、对皮带进行块度效验 B ≥2Amax+2004、胶带运行阻力与胶带张力计算①运行阻力计算:取运行阻力系数ω′=0.05,ω″=0.025每米物料重量q=Q/(3.6×V)=Wzh=g(q+qd + qg′) Lω′cosβ+g(q+qd) L sinβ= (N)W K =g (qd+ qg″) Lω″cosβ± g qdL sinβ(上运为加,下运为减)= (N)②胶带张力计算ˋ1 1′用逐点计算法求胶带个点张力S 2≈S1S 3=1.04S2S 4=1.04S3=1.042S1=1.08 S1S 5=S4+Wk=1.042S1+WK=1.08 S1+WKS6=1.04S5=1.043S1+1.04Wk=1.12 S1+1.04WkS 7=S6+Wzh=1.043S1+1.04Wk+Wzh=1.12 S1+1.04Wk+WzhS8≈S9=1.04S7=1.044S1+1.042Wk+1.04Wzh=1.17S1+1.08Wk+1.04Wzh2′、按摩擦传动条件考虑摩擦力备用系数列方程,得:S 9=S1(1+((e uα-1)/m″))=S1(1+((e0.2×8.225-1)/1.15))=4.663 S1S9=1.17 S1+1.08WK+1.04WZH3′联立1′2′ S9=4.663S1解得:S1=(N) S5= (N)S2=(N) S6= (N)S 3=(N) S7= (N)S4=(N) S8≈S9= (N)4、胶带悬垂度与强度的验算(1)悬垂度验算:重段最小张力S6=N按悬垂度要求重段允许的最小张力为:Smin=5×(q+q d)Lg′×g×cosβ=NSmin<S6胶带悬垂度满足要求(2)胶带强度验算:胶带允许承受的最大张力为:Smax=BGX/M′=1000000/9=111111NSmax>S9 因此胶带强度满足要求5、牵引力与电机功率输送机主轴牵引力为:W0=S9-S1+0.04(S9+S1)=(N)电动机功率为:N=W0×V/1000η= KW。

34下运输皮带机验算一、原始条件:1、输送长度L = 600米其中:L1=50m 也 1= 0 , L2=300m 也 2= 15 , L3=240rg 也2= 9.25 ,2、输送物料:原煤3、胶带每米重量qd=22 kg/m4、货载最大粒度横向尺寸amax=300 mm5、胶带宽度B= 1000mm6、胶带运行速度V = 2.5m/s7、货载堆积角308、输送机小时运输水平:A=630t/h二、胶带强度计算m:n]" Stnax式中:m平安系数最小平安系数要求大于7.B一胶带宽度cm B= 100cmGx一胶带强度kg/cm Gx=2000 kg/cmSmap胶带最大静张力〔kg〕计算胶带最大静张力Smax计算示意图如下:34下运输皮带机示意图4..---■";7 2 3吃—7 ______ 2 4.,.■■■■■■15 6 159.151、计算胶带运行阻力1)、重段阻力计算:4-5 段的阻力F4-5F4-5 =【(q()+q d+q g ) L1 W cos0 +(q()+q z) L〔sin0 】+【(q0+q d+q g ) L2W cos15 +(印+却)L2sin15 】+【(q o+q d+q g ) L3Wcos9.25+ (q0+qz) L3sin9.25 】式中:q.一每米胶带上的货载重量〔kg/m〕A-运输生产率〔吨/小时〕考虑生产潜力取那么q°=q=-^^=70kg/m3.6v 3.6 >2.5L4-5重载长度m L4-5 = 600 mqd—胶带每米白重kg/m, qd=22 kg/mq g折算每米长度上的上托辐转动局部的重量G每组上托辐转动局部重量Gg = 13 kgL g —上托车昆间距(米), 取L g = 1.1 m13贝!J q g =一=11.82kg / m =12kg / m1.1W‘一槽形托辐阻力数, 查资料W' = 0.05F4-5=【(70+22+12) x 50X 0.05cos0 +(70+22) x 50sin0 ] +【70+22+12) x 300x 0.05cos15 + (70+22) x 300sin15 ] +【(70+22+12) X 240X0.05cos9 15+(70+22) x 240sin9 15】=22730kg2)、空段阻力计算2-3段阻力F2-3 按平巷计算:(qd+qg") L2-3W"式中:q g"-折算到每米长度上的下托辐转动局部的重量G"一每组下托辐转动局部重量G" = 18.2 kgL g"—下托车昆间距(米) L g"= 3 m贝U : q"g=^8^ = 6kg / m L2-3 Q 11.5 m3W〞一胶带在下托辐上运行阻力段, 查资料W"= 0.025所以:F2-3 = (22+6) X 11.5 X 0.025 = 8.05kg1-12 段阻力F1-12,F1-12 = (q d+q g ") L1-12W'"式中:q g " - 1-12段折算每平长度上的下托辐转动局部重量也・G "-每组下托辐转动局部重量G g " = 16 kgL g "—此下托车昆间距L g " = 3m'"16 Lq g =—=5.33cg/m° 3W'〞一胶带在下托辐上动作阻力系数, 查表得:W" = 0.025F1-12= (22+5.33) X 10X0.025 = 6.83 kg10-11 段阻力F10-11 = [ (q d+q g") L 10-11 W"cos15 -q d L〔0-11 sin15 0 ]+[(q d+q g") L10-11 W"cos9.25 -q d L10-n sin9.25 ]式中: L10-11 300 m+520m=820m贝ij F i0-ii=-2786.38kg9-10段阻力:F9-10 = (q d+功,,) L9-10W'"= (22+5.33) X 15X 0.25 =10.25kg6-7段阻力:F&7= (q d+牛) L6-7 W"cos15 -q d L&7sin15=(22+6) 150X 0.025cos15 -22X 150sin15=-753kg附加阻力F阻=7KN所以总运行阻力:F=22730+8.05+6.83 -2786.38+10.25-753+700=19915.75Kg=199.15 75(KN)3、功率计算传动滚筒轴功率:P=F*V=199.1575*2.5=498KN(带速取V=2.5m/s) 1、参照皮带机选型计算63页说明:选择电动机备用功率为15%-20%, 电动机容量为:所需电动机功率:P1=K*P=1.20*498=597.6KW所以采用双机2*315KW> 597.6KW 满足使用要求.2、参照二水平出砰道皮带机选型设计,其中选择电动机备用功率为40%,电动机容量为:所需电动机功率:P1=K*P=1.40*498=697KW所以采用双机2*315KW=630KW不能满足使用要求.4、胶带张力计算根据总垂度要求,求出最小张力S5S= 5 (qo+qd) Lg cos10=5X (70+22) X 1.1cos10=498.3 kg& 498.3& 一一一--- -488.53kgk1 1.02式中:K1 一改向滚筒阻力系数K= 1.02K2-传动滚筒阻力系数K-1.03S-S5+F4-5 -498.3+22573.43-23071.43 kgS-KS-1.02 X 23071.43 = 23532.86kgS-&+F2-3-23540.91 kgS-K1 x K2S-1.02 x 1.03 x 23540.91 = 24732.08 kgS2-S+F U2-6.83+24732.08-24738.91kg胶带最大静张力为S12-24738.91kg,将S max - S12 -24738.91 代入5BG X100 >2000 oc… M - X- -8.08 >7S MAX24738.91核算结论胶带强度满足要求输送带的总阻力F-F2-3+F4-5+F6-7+F9-10+F9-11+F1-12-6+22573.43-469.64-2786.38+10.25+6.83 -19340.5Kg 因时双电机运行,所以第二传动滚筒奔离点的张力:S11-S12-F/2-24738.91-19340.5/2-15068.66Kg所以拉紧绞车处皮带张力为:S10-S11+S1-11-15068.66-2786.38-12282.3kg-122823N绞车拉力;F=3S=368469N 又因液压缸内径为d=200mm活塞杆直径d‘ =50mm所以拉紧装置对张紧小车的压强应满足:P=F = -------- 368469 =1250106.87S 3.140.23.14R.025=12.5MP启动时:P Max=1.5p = 19.75MP a。

34下运输皮带机验算一、原始条件:1、输送长度L=600米其中:L1=50m α1=0 °,L2=300m,α2=15 °,L3=240m,α2=9.25°,2、输送物料:原煤3、胶带每米重量qd=22 kg/m4、货载最大粒度横向尺寸amax=300 mm5、胶带宽度B=1000mm6、胶带运行速度 V=2.5m/s7、货载堆积角30°8、输送机小时运输能力:A=630t/h二、胶带强度计算m:式中:m-安全系数最小安全系数要求大于7。

B-胶带宽度cm B=100cmGx-胶带强度kg/cm Gx=2000 kg/cmSmax-胶带最大静张力(kg)计算胶带最大静张力Smax计算示意图如下:12347634下运输皮带机示意图9°1515°51、计算胶带运行阻力1)、重段阻力计算:4-5 段的阻力F4-5 F 4-5 = 【(q 0+q d +q g ‘) L 1 W ‘cos0°+(q 0+q z )L 1sin0°】+【(q 0+q d +q g‘)L 2W ‘cos15°+(q 0+q z )L 2sin15°】+【(q 0+q d +q g ‘) L 3W ‘cos9.25°+(q 0+q z )L 3sin9.25°】式中:q 0-每米胶带上的货载重量(kg/m )A -运输生产率(吨/小时)考虑生产潜力取 则063070/3.6 3.6 2.5A q kg m v ===× L 4-5重载长度m L 4-5=600 m q d -胶带每米自重kg/m , q d =22 kg/mq g ‘-折算每米长度上的上托辊转动部分的重量G g ‘-每组上托辊转动部分重量 G g ‘=13 kg L g ‘-上托辊间距(米), 取L g ‘=1.1 m 则1311.82/12/1.1g q kg m kg m === W ‘-槽形托辊阻力数, 查资料W ‘=0.05F 4-5=【(70+22+12)×50×0.05cos0°+(70+22)×50sin0°】+【70+22+12)×300×0.05cos15°+(70+22)×300sin15°】+【(70+22+12)×240×0.05cos9°15+(70+22)×240sin9°15】 =22730kg2)、空段阻力计算2-3段阻力F2-3 按平巷计算: F 2-3=(qd+qg")L 2-3W"式中:q g"-折算到每米长度上的下托辊转动部分的重量G g"-每组下托辊转动部分重量G g"=18.2 kg L g"-下托辊间距(米) L g"= 3 m 则:"18.26/3g q kg m == , L 2-3≈11.5 m W"-胶带在下托辊上运行阻力段, 查资料W"=0.025 所以:F 2-3 = (22+6)×11.5×0.025=8.05kg 1-12段阻力F 1-12,F 1-12 = (q d +q g ‘") L 1-12W ‘"式中:q g ‘"-1-12段折算每平长度上的下托辊转动部分重量G g‘"-每组下托辊转动部分重量G g‘"=16 kg L g‘"-此下托辊间距L g‘"=3m'"165.33/3gq kg m==W‘"-胶带在下托辊上动作阻力系数,查表得:W‘"=0.025F1-12=(22+5.33)×10×0.025=6.83 kg10-11 段阻力F10-11=[(q d+q g")L10-11W"cos15°-q d L10-11sin15°]+ [(q d+q g")L10-11W"cos9.25°-q d L10-11sin9.25°]式中:L10-11= 300 m+520m=820m则F10-11=-2786.38kg9-10段阻力:F9-10= (q d+q g‘")L9-10W‘"=(22+5.33)×15×0.25 =10.25kg6-7段阻力:F6-7=(q d+q g")L6-7W"cos15°-q d L6-7sin15°=(22+6)150×0.025cos15°-22×150sin15°=-753kg附加阻力F阻=7KN所以总运行阻力:F=22730+8.05+6.83 -2786.38+10.25-753+700=19915.75Kg=199.15 75(KN)3、功率计算传动滚筒轴功率:P=F*V=199.1575*2.5=498KN(带速取V=2.5m/s) 1、参照皮带机选型计算63页说明:选择电动机备用功率为15%-20%,电动机容量为:所需电动机功率:P1=K*P=1.20*498=597.6KW所以采用双机 2*315KW>597.6KW 满足使用要求。

皮带选型计算已知条件:原煤p =20,y =0.85th,Xmx=0.3m,输送量Q=300th,长度L=800m,倾角B =4。

一、初步选用带速v=2 m二、带宽初步选带宽B=800mm,Cst=0.97,K=363 B=√Q/(Kγv Cst) =√300/(363*0.85*2*0.88) =0.74m B≥2 Xmax+0.2=0.8m 因此选用B=800mm因此选用B-800mm三、预选用PVG800S皮带Sn=8.6*105 N q0=11.2kg/m四、托辊选用中φ108qt=Gtz/ltz+Gtk/ltk=10.6/1.2+8.78/3=11.8 kg五、计算传动滚筒圆周力q=Q/3.6/v=300/3.6/2=41.7 kg F=CNfLg[qt+(2 q0+ q)cosβ]+g qH轴功率:P=Fv/1000=25955*2/1000=51.9kw六、电机功率Pd=kdP/(εδδd)=1.15*51.9/(0.88*0.9*0.95)=79.3kw 选择双电机驱动,单机功率40kw七、最小张力确定F1=F2=F/2=25955/2=12977.5N最小张力应满足SLmin=CFmaxFmax=K,F1=1.4*12977.5=18168 .5NSLmin=CFmax=0.541* 181685=98292N按不打滑条件应满足SLmin二9829 2N(1)对承载分支Szmin > 50*(q+ qo)gLu cosp /8=50*(41.7+11.2)*9.8*1.2* cos4/8=3880.2N(②)对回空分支Skmn > 509ogLk cosp /8-50* 11.2*9.8* 3* cos4/8=2053 9N 按垂度应满足Szmn> 3880.2N八、输送带张力令S1-9829.2NS2= S1=9829 2NS3=1.04*S2=1.04 *9829.2=102223NS4=S3=10222.3NS5=1.04S4=1.04* 10222.3=10631.2NFas=Lg(Gvlu+qocosp)-0.03*460*9.*(3+11.2*cos4)=1917. 4NFsus= gqoHs=9.8*112*(460* sin4)-3534.3NS6=S5+ FHs- Fs-10631.2+191743534.3=9014.3NS7=1.04*S6=1.04*9014.3=93749N> 38802N满足承载垂度最小张力要求S10=S1+F=98292+25955-35784.2N=Smax九、输送带强度计算[m]=mo*k*CwE 0=3.5*14*1.5/0.7=10.5M=S Smx=800* 1080/35784.2-24.2>10.5因此PVG1000S满足要求选用SSJ8002*40型皮带输送机。

输送皮带的面积计算公式输送皮带是一种用于输送物料的装置,它通常由橡胶、塑料或金属制成,用于在工业生产中将物料从一个地方输送到另一个地方。

输送皮带的面积是一个重要的参数,它可以帮助我们计算输送皮带的长度和宽度,从而确定适合特定应用的输送皮带的尺寸。

在本文中,我们将探讨输送皮带的面积计算公式及其应用。

输送皮带的面积计算公式可以通过以下步骤得出:首先,我们需要测量输送皮带的宽度和长度。

宽度通常是指输送皮带的横向尺寸,而长度则是指输送皮带的纵向尺寸。

这两个参数的测量可以通过使用尺子或卷尺来完成。

其次,我们可以使用以下公式来计算输送皮带的面积:面积 = 宽度×长度。

通过将输送皮带的宽度和长度代入上述公式,我们就可以得出输送皮带的面积。

这个面积的单位通常是平方米或平方英尺,取决于所使用的长度单位。

输送皮带的面积计算公式可以帮助我们确定适合特定应用的输送皮带的尺寸。

例如,如果我们知道需要输送的物料的体积和密度,我们就可以使用输送皮带的面积来计算所需的输送皮带的长度和宽度。

这样,我们就可以选择适合特定应用的输送皮带,从而提高生产效率并减少成本。

此外,输送皮带的面积计算公式还可以帮助我们进行输送皮带的设计和优化。

通过计算输送皮带的面积,我们可以确定输送皮带的尺寸,从而确保它能够承载所需的物料并在运行过程中保持稳定。

这对于确保输送皮带的安全性和可靠性非常重要。

除了计算输送皮带的面积之外,我们还可以使用输送皮带的面积计算公式来进行其他相关计算。

例如,我们可以通过计算输送皮带的面积来确定所需的输送皮带的张紧力和轴承力。

这些参数对于输送皮带的设计和运行都非常重要,因此通过使用输送皮带的面积计算公式,我们可以更好地理解和优化输送皮带的性能。

在实际应用中,输送皮带的面积计算公式可以通过计算机软件来实现。

许多计算机辅助设计(CAD)软件和计算机辅助制造(CAM)软件都提供了输送皮带的面积计算功能,从而可以更快速、准确地完成相关计算。

计算

1.原始参数及物料特性

输送能力h t Q /600=;松散密度3/1000m kg =ρ;安息角 35=α;皮带长

度m L 600=;皮带倾角 20=δ。

2.初定设计参数

带宽mm B 1200=,带速s m v /15.3=,上托辊间距m a 5.10=,下托辊间距

m a u 3=,上托辊槽角 35=λ,下托辊槽角 0,上下托辊辊径mm 108。

3.由带宽、带速验算输送能力

由式 ()s kg Svk I m /ρ=

得 ()h t Svk Q /6.3ρ= ()1取 35=θ,由()A DT Ⅱ表23-查得20692.0m S =。

1

()2确定k 值

输送机的倾角 0=δ,由表282-查得系数1=k 。

()3()s kg Svk I m /100081.015.3075.0=⨯⨯⨯==ρ 1

()h t Svk Q /9.6886.3==ρ1

能满足h t /6001的输送能力要求。

4.驱动力及传动功率计算

()1圆周驱动力

由式()[]()N F F Hg q q q q q CfLg F S S G G B RU RO U 21cos 2++++++=δ

由表查得17.1=C

由表查得03.0=f 。

查()A DT Ⅱ表73-得槽形托辊(三棍式)托辊旋转部分质kg G 31.141=

()m kg a G q O RO /54.95

.131.141=== 查()A DT Ⅱ表73-得平行托辊(一辊式)托辊转动部分质量kg G 5.12`2=

()m kg a G q U RU

/16.435.12`2=== 计算B q 。

初选输送带PVC1000S

m kg q B /6.27=。

计算G q 。

()m kg v Q v I q V G /9.2515

.36.36006.3=⨯===ρ1 计算1S F 。

三个等长棍子的前倾上托辊时

()()()

N g q q L C F G B 9.17945.1sin 20cos 81.99..526.2760035.05.0sin cos 0=⨯⨯⨯+⨯⨯⨯=+=ε

δμεεε1 ()N F S 9.17941=1

计算2S F 。

得输送带清扫器的摩擦阻力

()N Ap F r 7200

6.01010012.043=⨯⨯⨯==μ ()N F F n F a r S 1420

720232=⨯=+∙= 将上述数值代入公式中得:

()[]()

()[]()()kN N N F F Hg q q q q q CfLg F S S G G B RU RO U 202.12732.12720214204.179481.92049.5220cos 9.256.27216.454.981.960003.019.1cos 221==++⨯⨯++⨯++⨯⨯⨯⨯=++++++=δ()2传动功率计算

由公式()kW v F P U A 7.40015.32.127=⨯=⨯=1

由公式()kW P P A

M 4.47795

.093.095.07.400///=⨯⨯==ηηη1 ()kW P M 62.6203.1=1

5.输送带张力计算

()1限制输送带下垂度的最小张力

按公式得承载分支

取()01.0/max =a h ,m a o 5.1=

()()()()N a h g q q a F adm G B o 02.147701

.0881.99.526.275.1/8min =⨯⨯+⨯=+≥1 按公式得回程分支()m a u 0.3=

()()N a h g q a F adm B u 2.1015301

.0881.96.273/8min =⨯⨯⨯=≥ ()2输送带工作时不打滑需要保持的最小张力 由公式得1

1max min 2-≥μϕe F F U 按公式求起动时传动滚筒上最大圆周力 A U U K F F =max ,取5.1=A K

()N F U 832.1985.1202.127max =⨯=

由表查得7.2=μ,1.10=μϕe 则

()N F 2.218461

1.101198800min 2=-⨯≥1

和回程分支最小力相比取()N F 65872=1

()()()N F q q fLg F F S B RU 4.2887414206.2716.481.960003.02.21846223=++⨯⨯⨯+=+++=1 ()N F F 1.3031805.14.2887405.134=⨯== 1

令()N F 30318

4=1 ()[]()()

N F F q q q fLg F F ST

S G B RO 28.471599.1794]94.09.526.2754.9[81.960003.030318cos 141=+++⨯⨯⨯+=+++++=δ1 ()3输送带强度计算 由公式得mm N B n F /6.781200

228.47159max 1=⨯=1 输送带1000S 适用

5.确定滚筒直径

传动滚筒直径选择mm 1400

传动滚筒的最大扭矩

()m kN D F M U ∙=⨯=⨯=42.782000

14001272000max 1 6.胶带的订货长度计算

一台输送机的输送带全长按式计算: ()L An D D L L ∆++++=121022π

式中0L -输送带全长,m

L -输送机头尾滚筒中心间展开长度,m :m 1250 1D -头部滚筒直径,m :m 63.0 2D -尾部滚筒直径,m :m 4.0 A -输送机接头长度,m ,当输送带采用机械接头时0=A ,当采用硫化接头时A 值按式:

()()()m B S Z A 3.15.08.03.014cot 1=⨯+-=+-=α 式中Z -输送带芯层层数

S -阶梯长度,m

B -带宽,m

α-接头斜角,() ,一般取 60=α或取5.0cot =α。

1n -输送带接头数,考虑接头数时每卷输送带长度可查阅制造厂

样本或按m 100计

L ∆-采用垂直拉紧装置,卸料车等所增加的输送带长度,m 。

采用垂直拉紧装置时,其增加的输送带长度由输送机安装图来决定

()()m L An D D L L 25707012502221210=+⨯=∆++++=π

胶带规格: PVC

S 8001000 本计算公式及其参数均选自()A DT Ⅱ型带式输送机设计手册。