发那科、法兰克机器人单轴原点设置

- 格式:ppt

- 大小:4.48 MB

- 文档页数:14

原点复归一.准备工作开电后,将合模,推顶,螺杆相对应的马达旋转一周以上,关电再开电。

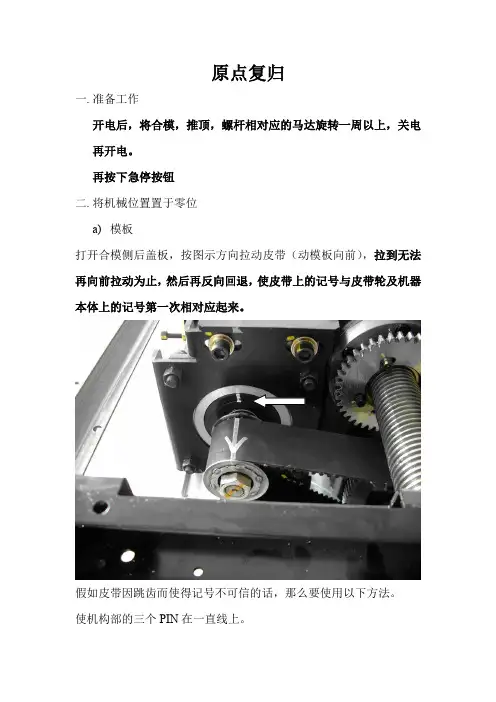

再按下急停按钮二.将机械位置置于零位a)模板打开合模侧后盖板,按图示方向拉动皮带(动模板向前),拉到无法再向前拉动为止,然后再反向回退,使皮带上的记号与皮带轮及机器本体上的记号第一次相对应起来。

假如皮带因跳齿而使得记号不可信的话,那么要使用以下方法。

使机构部的三个PIN在一直线上。

b)推顶器可按照类似模板的方法,即顶杆后退到最后,然后再向前至记号对上。

或者更简单的办法:使顶杆后退至不冒出模板即可。

c)螺杆升温到指定温度后,用手拉动皮带,使螺杆向前移动到最前端,然后后退1mm。

*在用手拉动皮带时,须按下紧急停止按钮,否则拉不动皮带。

在执行以上操作时请注意安全。

三.参数设定a)进入CNC画面:输入-9999然后按模开闭组键(下图)。

进入如下画面再按两下模具文件(有时也可能是别的按键(W-6#机是两下,这时要退到第一个画面再进行),到如下画面(SETTING画面)b)关闭写保护:将SETTING画面中的第一项PARAMETERWRITE改为1(使得参数允许被修改)。

c)按一下模开闭组键,进入PARAMETER画面;d)输入1815然后选择触摸屏上的NO.SRH(1815参数是原点位置记录的参数;按NO.SRH是表示搜寻1815号参数)其中列APC是表示电池的电量:1有,0无(即当外部电池电量过低时,会发生APC电池电量过低报警,此时此参数会自动变为0);列APZ表示原点位置的纪录:1记录,0丢失(电池电量过低时,丢失)。

e)将现在机械位置记为原点:将所需做原点复归的轴的APZ位先改为0,然后再改为1。

(X —射出,Y —模板,A —顶杆,C轴无原点)f)将写保护重新打开。

g)在黑色画面以外的部分点一下,退出CNC画面。

在操作画面的右上方检查一下校正过以后的原点位置。

h)关操作面板电源,关总电源。

i)再开机,再次确认位置后,原点复归结束。

FANUC机器人修改设置的内容一、介绍FANUC机器人是一款广泛应用于制造业的自动化设备,其高效、精确和可靠的特点深受广大用户的喜爱。

然而,为了使机器人在实际应用中更好地适应各种不同的工作环境和任务,我们有时需要对机器人的设置进行修改。

本文将详细介绍在FANUC机器人上修改设置的内容以及相关的步骤。

二、修改设置前的准备工作在进行任何设置修改之前,用户应首先确保自己具备足够的机器人知识和相关的安全操作经验。

还应注意以下几点:1、备份原始设置:在修改设置之前,建议先备份机器人的原始设置,以防止误操作导致的问题。

2、了解机器人的工作原理:在进行设置修改之前,建议用户深入了解机器人的工作原理和结构,以避免因不合适的设置导致的潜在问题。

3、遵循操作指南:在进行任何设置修改时,应始终遵循FANUC提供的操作指南和安全规范。

三、修改设置的步骤1、进入设置界面:通过控制面板或远程连接方式进入机器人的设置界面。

2、选择修改项:在设置界面中,根据需要选择要修改的项。

例如,如果需要修改机器人的运动模式,则需要在设置菜单中找到“运动模式”选项。

3、修改设置:选择要修改的设置项后,根据界面的提示进行操作。

例如,在修改运动模式时,可能需要选择新的模式并确认修改。

4、保存设置:完成修改后,务必记得保存所做的更改。

5、验证修改:为了确保修改的设置已生效,建议在安全的环境下进行测试验证。

四、常见设置项及修改建议1、运动模式:根据应用场景的不同,用户可能需要调整机器人的运动模式。

例如,对于需要高精度定位的应用,可以选择“精密模式”以提高定位精度。

2、速度与加速度:为了提高生产效率,用户可能需要增加机器人的移动速度或加速度。

然而,过快的移动速度可能导致机器人出现震动或不稳定现象。

因此,在修改这些设置时,建议先进行速度和加速度的逐步增加,并观察机器人的反应以确保稳定性。

3、传感器设置:对于依赖传感器进行定位或避障的机器人应用,用户可能需要调整传感器的设置。

法兰克系统原点设置参数The origin setting parameter in a Frank system plays a crucial role in determining the starting point of the coordinate system. It is important to establish the origin accurately to ensure precise and consistent measurements and calculations in various applications. Setting the origin correctly is essential for proper alignment and calibration of the system, which ultimately affects the performance and accuracy of the system.在法兰克系统中,原点设置参数对于确定坐标系的起始点至关重要。

准确建立原点对于确保在各种应用中的精确和一致的测量和计算至关重要。

正确设置原点对于系统的正确对准和校准至关重要,最终影响系统的性能和准确性。

The process of setting the origin in a Frank system involves identifying a reference point within the system that serves as the starting point for all measurements and movements. This reference point is typically defined based on the physical structure of the system or a specific component within the system. It is important to establish a clear and unambiguous reference point to ensure consistency and accuracy in all operations.在法兰克系统中设置原点的过程涉及识别系统内的一个参考点,该点作为所有测量和移动的起始点。

发那科第六轴零点标记

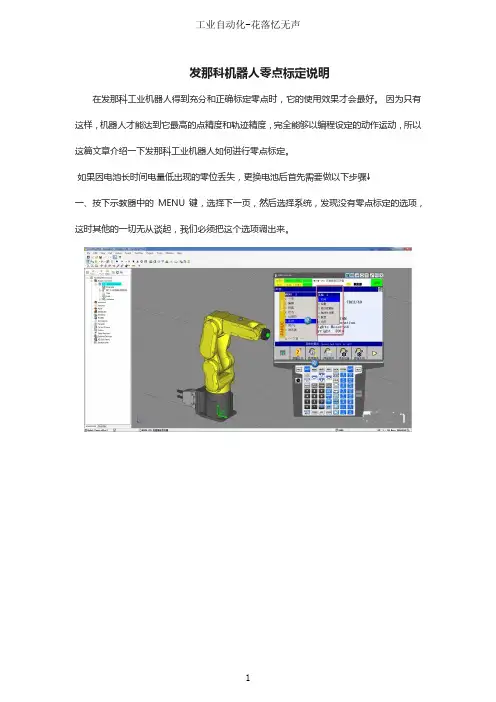

在发那科工业机器人得到充分和正确标定零点时,它的使用效果才会最好。

因为只有这样,机器人才能达到它最高的点精度和轨迹精度,完全能够以编程设定的动作运动,所以这篇文章介绍一下发那科工业机器人如何进行零点标定。

如果因电池长时间电量低出现的零位丢失,更换电池后首先需要做以下步骤↓

一、按下示教器中的MENU键,选择下一页,然后选择系统,发现没有零点标定的选项,这时其他的一切无从谈起,我们必须把这个选项调出来。

于是我们进入系统下面的变量。

按下“Shift”键+下方向键快速下翻找到“MASET_ENB”这一项。

将其修改成1,默认为0,即不显示零点标定选项。

再次进入系统菜单就会发现“零点标定/校准”菜单了,这时我们进去进行操作。

然后就会进入如下界面。

二、消除SRVO—062报警(此时机器人完全不可以动)

在电池电量耗尽,零位丢失,换完电池准备额零点标定时会遇到

SRVO—062报警,这时候必须先消除这个报警,具体方法如下:还是在这个界面按下F3“RES_PCA”复位编码器脉冲。

选择“是”关机,这样再开机机器人就可以单轴运动了。

三、若出现SRVO—075报警(此时机器人关节可动—即可以单轴运动)

消除该报警处理方法为使用示教器运动机器人报警轴关节20度左右,若有多个报警轴依次移动该报警轴20度左右即可消除该报警。

四、进行全轴零点标定

首先将机器人机械调零,调零顺序4-5-6-1-2-3(实际机器人每个周都有零位标记,请按该标记调整机器人到零位位置),即下图位置。

然后选择全轴零点位置标定

选择“是”。

然后点击完成即可。

FANUC绝对原点机床原点设定

FANUC 绝对原点机床原点设定

大连YNU-5**系列除外,以X 轴为例进行说明。

1.将模式开关选到“手摇轮”模式,用手摇轮将X 轴移动到正确的原点位置;或者在“手动模式”,按X 轴移动按钮,将X 轴移动到正确的原点位置。

(正确的原点位置为如图1所示箭头对齐的位置,NX2系列正确位置为X 轴移动按钮指示灯亮的时候。

)

2.将模式开关选到“MDI ”模式,按操作面板上按键,出现如图1

所示画面,按“SETING ”菜单键,出现图2画面,如果未出现,按操作面板上的“上、下”方向键,直到找到图2所示画面。

图1 图2 3.

将图2所示“参数写入=0”改为“参数写入=1”。

4.按操作面板上按键,再按屏幕上的“参数”菜单键,出现图3所示画面,输入1815,再按“搜索”菜单键,(注意:绝对不能按INPUT 键)。

图3

SYSTEM OFFSET SETTING X 轴(移动部分)

两箭头对齐

X 轴导轨(不动部分)

图1

5.执行完第4步出现图4的画面,按操作面板的方向键,将光标移动到1815

参数X轴所对应的APC位,输入0,将X轴所对应的APC和APZ 两位改为0。

图4

6.关电重启。

7.找到图4所示画面,将1815参数X轴所对应的APC和APZ两位依次改为1。

8.找到图2所示画面,将“参数写入=1”改为“参数写入=0”。

9.关电重启。

10.重新对刀,确认机械位置正确后方可加工。

发那科机器人零点标定说明

在发那科工业机器人得到充分和正确标定零点时,它的使用效果才会最好。

因为只有这样,机器人才能达到它最高的点精度和轨迹精度,完全能够以编程设定的动作运动,所以这篇文章介绍一下发那科工业机器人如何进行零点标定。

如果因电池长时间电量低出现的零位丢失,更换电池后首先需要做以下步骤↓

一、按下示教器中的MENU键,选择下一页,然后选择系统,发现没有零点标定的选项,这时其他的一切无从谈起,我们必须把这个选项调出来。

于是我们进入系统下面的变量。

按下“Shift”键+下方向键快速下翻找到“MASET_ENB”这一项。

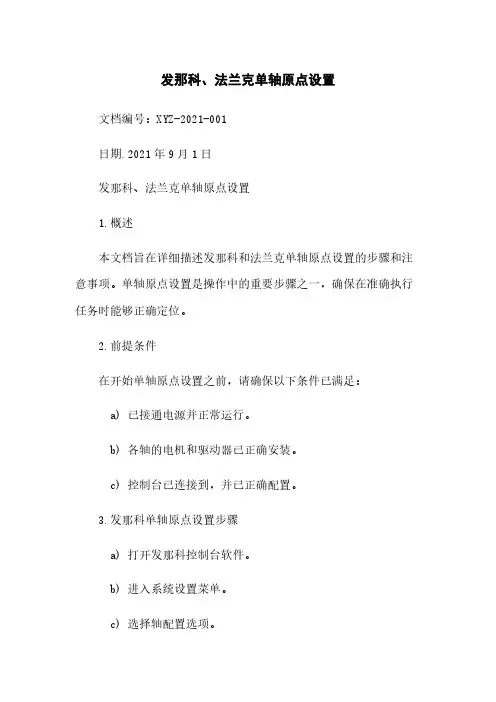

发那科、法兰克单轴原点设置文档编号:XYZ-2021-001日期.2021年9月1日发那科、法兰克单轴原点设置1.概述本文档旨在详细描述发那科和法兰克单轴原点设置的步骤和注意事项。

单轴原点设置是操作中的重要步骤之一,确保在准确执行任务时能够正确定位。

2.前提条件在开始单轴原点设置之前,请确保以下条件已满足:a) 已接通电源并正常运行。

b) 各轴的电机和驱动器已正确安装。

c) 控制台已连接到,并已正确配置。

3.发那科单轴原点设置步骤a) 打开发那科控制台软件。

b) 进入系统设置菜单。

c) 选择轴配置选项。

d) 选择要设置原点的轴。

e) 根据制造商提供的指南,依次设置轴的原点位置。

f) 确认轴的原点设置是否成功。

g) 重复步骤d)至f),直到所有轴的原点都设置完成。

h) 保存设置并退出控制台软件。

4.法兰克单轴原点设置步骤a) 打开法兰克控制台软件。

b) 进入轴配置菜单。

c) 选择要设置原点的轴。

d) 根据制造商提供的指南,依次设置轴的原点位置。

e) 确认轴的原点设置是否成功。

f) 重复步骤c)至e),直到所有轴的原点都设置完成。

g) 保存设置并退出控制台软件。

附件:1.发那科用户手册.pdf2.法兰克操作指南.pdf法律名词及注释:1.原点位置:运动范围内的一个准确定点,用于参考和定位。

2.轴配置:对各轴进行设置的过程,包括原点设置等操作。

本文档涉及的法律名词及注释仅为参考,具体解释请参考相关法律条文和法规。

发那科、法兰克单轴原点设置发那科、法兰克单轴原点设置1、引言本文档旨在提供有关发那科和法兰克单轴原点设置的详细信息,以帮助用户正确设置的原点。

2、发那科单轴原点设置2.1 步骤1:准备工作2.1.1 检查的电源是否正常,确保处于停止状态。

2.1.2 根据的型号和说明书,确定单轴原点的位置。

2.2 步骤2:设置单轴原点2.2.1 打开的控制面板或操作界面。

2.2.2 进入轴配置或参数设置菜单。

2.2.3 找到单轴原点设置选项,并选择相应的轴。

2.2.4 根据实际需要,设置单轴原点的位置。

2.3 步骤3:保存设置2.3.1 确认设置无误后,保存并退出设置菜单。

2.3.2 重新启动,以使设置生效。

3、法兰克单轴原点设置3.1 步骤1:准备工作3.1.1 检查的电源是否正常,确保处于停止状态。

3.1.2 根据的型号和操作手册,确定单轴原点的位置。

3.2 步骤2:设置单轴原点3.2.1 打开的控制面板或操作界面。

3.2.2 进入轴配置或参数设置菜单。

3.2.3 找到单轴原点设置选项,并选择相应的轴。

3.2.4 根据实际需要,设置单轴原点的位置。

3.3 步骤3:保存设置3.3.1 确认设置无误后,保存并退出设置菜单。

3.3.2 重新启动,以使设置生效。

4、附件本文档附带以下附件:- 发那科用户手册- 法兰克操作手册5、法律名词及注释- 单轴原点:的参考点,是运动的起始位置。

- 参数设置菜单:控制面板或操作界面中的菜单选项,用于配置的各项参数。

- 型号:的具体型号,用于确定的技术规格和特性。

- 操作手册:制造商提供的详细操作指南和说明书。

fanuc机器人工具坐标系设定方法

Fanuc机器人是一种高效、灵活的工业机器人,具有广泛的应用。

在使用Fanuc机器人时,正确设置工具坐标系非常重要。

本文将介绍Fanuc机器人工具坐标系的设定方法。

1. 确定工具坐标系位置

首先,需要确定工具坐标系的位置。

可以通过手动移动机器人手臂,并使用示教器上的功能键,在机器人控制器上记录机器人手臂末端的位置。

这个位置就是工具坐标系的原点。

2. 确定工具坐标系姿态

确定工具坐标系的位置后,需要确定工具坐标系的姿态。

这可以通过示教器上的功能键,在机器人控制器上记录机器人手臂的姿态。

3. 设定工具坐标系参数

根据工具的实际尺寸和形状,需要设定工具坐标系的参数。

这可以通过示教器上的功能键,在机器人控制器上设置工具坐标系的参数。

4. 确认工具坐标系

设定完成后,需要确认工具坐标系是否正确。

可以通过手动移动机器人手臂,使末端在不同位置和姿态下移动,检查机器人手臂末端的位置是否符合预期。

通过这些步骤,可以正确设置Fanuc机器人的工具坐标系,从而提高机器人的工作效率和精度。

- 1 -。

FANUC电机原点标定方法

一、在操作屏上点选需要调整电机的系统号(注:1~3#系统);

二、在操作屏上的FANUC界面中将运行模式设置在【MIDI】;

三、在FANUC控制器【设置】中参数写保护开关由0→1

四、由于在FANUC控制器中设定有各电机脉冲软限位,需按行走方向确定正、负向

的新限位值,否则下一步无法手动运转电机到原点位置。

参数01320为各轴正限位值,参数01321为各轴负限位值;

五、在操作屏上的FANUC界面中将运行模式设置在【HANDLE】;

六、使用摇柄(脉冲发生器)手动将电机行走到机械参考原点;

七、在操作屏上的FANUC界面中将运行模式设置在【MIDI】;

八、将FANUC控制器参数01815中对应轴的【APZ】由1→0;

九、系统提示切断伺服电源;

十、将操作箱的NC开关转换到OFF状态,数秒钟后NC开关转换到ON状态;

十一、系统重新启动完成后,切换到【HANDLE】模式,再用摇柄(脉冲发生器)操作该轴,使显示位置数据为0;

十二、在【MIDI】模式下将FANUC控制器参数01815中对应轴的APZ由0→1;

十三、系统再次提示切断伺服电源,重复上面第十步骤完成操作;

十四、将参数01320和01321为各轴限位值改回以前值;

十五、在FANUC控制器【设置】中将参数写保护开关由1→0

精加工车间

2013年4月12日。

FANUC系统原点设定FANUC系统使用绝对编码器时,在提示电池电压低未及时更换新电池时就会造成原点丢失,必需重新设原点,并且在原点丢失后,第二参考点也需重新设定,否则换刀会出问题。

涉及的参数包括:1815(原点设定)、1320(正限位)、1321(负限位)、1241(第二参考点)。

1815号参数中可以看到APC(是否使用绝对编码器)、APZ(机械位置与原点位置是否重合)参数,在电池没电时,APC保持为1,APZ自动变为0。

具体原点设定步骤如下:1、在驱动器上先插上新电池。

2、对于三轴机床将1320号、1321号X\Y\Z参数先记下来,然后将1320里面的值全改为99999999, 1321里面的值改为-999999999,这样在设原点时不会出现超程报警。

3、用手轮将X、Y、Z轴按原先回零时的方向移动,大概到原先原点位置时,可以看着对应轴的负载表(在机床坐标系画面,按下显示屏右下方的向右箭头,然后选择监控就能看到各轴负载了),当对应轴负载呈增大趋势时,说明已到最大行程,把此点相对坐标清零,然后往回移动几毫米,如3mm。

按这个方法就可以确定三个轴的原点位置。

注意:Z轴的原点设定时要保证主轴下端高于机械手上端面。

4、将1815号参数的三个轴的APZ都改为1,一般改完一个轴后就会提示要关机重启,可以不理会,直到三个轴改完再关机重启。

重启后再检查下1815号参数,若APC、APZ都为1,说明原点已经设定好了。

(若原点未设定成功,可以先将三轴的APC、APZ先都改为0,关机重启后将APC改为1,然后关机重启后再将APZ改为1,最后关机重启,原点应该就设好了)5、将机床三轴都移到中间位置,用最慢速度回零,看能否顺利完成回零。

若能顺利完成回零,说明原点已设好。

6、将Z轴回零,将刀库机械手用扳手手动摇到主轴下方,用卡尺量下主轴键槽端面与机械手上对应位置的键上端面的距离(注意机械手不能与主轴有干涉),将这个距离减去1MM,然后将这个值输入1241号的Z里,注意:一般普通加工中心这个值是负值,下图之所以是正值,因为是钻攻机。