热等静压(hip)工艺模型化进展

- 格式:doc

- 大小:30.50 KB

- 文档页数:2

2024年热等静压市场发展现状引言热等静压技术是一种在流体力学中广泛应用的原理,它通过控制流体的温度和压力来实现流体的平衡状态。

热等静压技术在航空航天、机械制造和能源领域发挥着重要的作用。

本文将对热等静压市场的发展现状进行详细的分析和探讨。

热等静压市场概述热等静压市场是一个快速发展的市场,由于其广泛应用于多个领域,具有巨大的潜力。

热等静压技术可以提供稳定的压力和温度控制,有效降低能耗和噪音,同时提高系统的可靠性和寿命。

因此,热等静压技术在众多行业中得到了广泛的应用。

热等静压市场的主要应用领域航空航天领域热等静压技术在航空航天领域中起到了关键的作用。

该技术可以有效地控制航空发动机的温度和压力,提高发动机的性能和效率。

此外,热等静压技术还可以减轻发动机的振动和噪音,提高乘客的舒适度和安全性。

机械制造领域在机械制造领域,热等静压技术常被应用于高精度加工设备中。

例如,热等静压技术可以用于模具加工中,通过控制液体的温度和压力,实现对工件的精密加工。

此外,热等静压技术还可以应用于高速轴承、液压缸和精密轧辊等设备中,提高设备的性能和可靠性。

能源领域在能源领域,热等静压技术可以应用于火力发电厂和核电厂中。

通过控制冷却水的温度和压力,可以提高发电设备的效率,并减少能源浪费。

此外,热等静压技术还可以应用于石油和天然气开采领域,提高采油效率并减少环境污染。

热等静压技术的发展趋势研发和创新热等静压市场的发展离不开研发和创新。

随着科技的不断进步,热等静压技术将会得到更多的改进和突破。

例如,热等静压技术可以与人工智能技术相结合,实现智能化的控制和监测。

此外,研发人员还在不断探索新的材料和工艺,以提高热等静压系统的性能和可靠性。

环保和能源节约随着环保意识的提升,市场对于环保和能源节约的需求也在不断增长。

热等静压技术具有高效节能的特点,因此在市场上的需求也在增加。

热等静压技术的应用可以减少能源的浪费,降低环境污染,符合可持续发展的要求。

热等静压技术新进展

张义文

【期刊名称】《粉末冶金工业》

【年(卷),期】2009()4

【摘要】目前热等静压技术已广泛应用于航空、航天、能源、运输、电工、电子、化工和冶金等行业,用于生产高质量产品和制备新型材料。

为了探讨和交流各国在

热等静压设备、工艺研究及应用的发展动态,从1987年开始召开国际热等静压会议。

2008年5月在美国加利福尼亚召开了第九届国际热等静压会议,本文就此次会议所报道的热等静压技术、应用及发展情况进行了概述,特别是对美国和俄罗斯热

等静压技术作了介绍。

【总页数】9页(P32-40)

【关键词】热等静压;粉末冶金;粉末冶金高温合金;近净成形;选择性净成形

【作者】张义文

【作者单位】钢铁研究总院高温材料研究所

【正文语种】中文

【中图分类】TF124.3

【相关文献】

1.热等静压技术的新进展--HIP'99国际会议情况简介 [J], 邬荫芳

2.静压叉车的技术现状及新进展 [J], 俞建明

3.电子设备热分析、热设计及热测试技术综述及最新进展 [J], 吕永超;杨双根

4.电子设备热分析、热设计及热测试技术综述及最新进展 [J], 马智超;马晓博;

5.HIP’14:第11次国际热等静压会议粉末冶金/热等静压(PM HIP)的重要创新进展 [J], Dr Stephen Mashl;韩凤麟

因版权原因,仅展示原文概要,查看原文内容请购买。

热等静压(HIP———Hot Isostatic Pressing)工艺:是一种以氮气、氩气等惰性气体为传压介质,将制品放置到密闭的容器中,在900~2000℃温度和100~200 MPa压力的共同作用下,向制品施加各向同等的压力,对制品进行压制烧结处理的技术。

HIP技术研究是1955年由美国Battelle研------------**---------------百科名片热等静压(hot isostatic pressing,简称HIP)是一种集高温、高压于一体的工艺生产技术,加热温度通常为1000 ~2000℃,通过以密闭容器中的高压惰性气体或氮气为传压介质,工作压力可达200MPa。

在高温高压的共同作用下,被加工件的各向均衡受压。

故加工产品的致密度高、均匀性好、性能优异。

同时该技术具有生产周期短、工序少、能耗低、材料损耗小等特点。

--------------**--------------发展史自20世纪50年代中期美国巴蒂尔(Battelle)研究所为研制核反应材料而开发HIP技术以来。

由于其在生产加工难度较大且质量要求较高的材料及构件中展现出独特优势,受到了人们的广泛关注。

经过近半个世纪的发展,随着热等静压设备性能的不断改进完善,HIP技术现已在硬质合金烧结、钨铝钛等难熔金属及合金的致密化、产品的缺陷修复、大型及异形构件的近净成形、复合材料及特种材料的生产加工等方面得到了广泛应用。

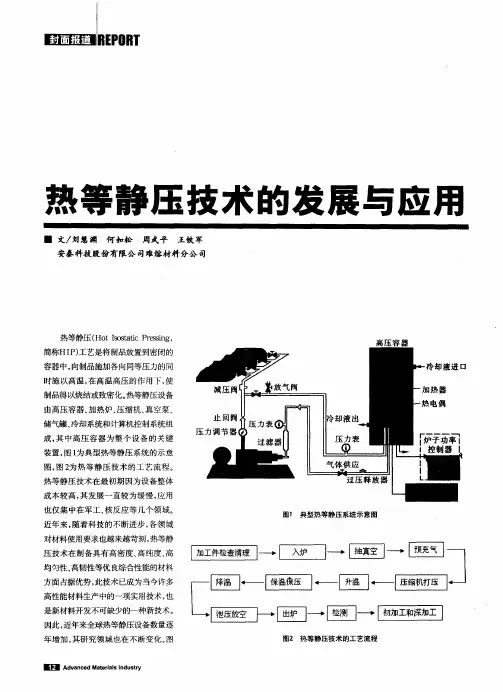

编辑本段热等静压设备的结构性能热等静压设备主要由高压容器、加热炉、压缩机、真空泵、冷却系统和计算机控制系统组成,其中高压容器为整个设备的关键装置。

目前。

先进的热等静压机为预应力钢丝缠绕的框架式结构。

高压容器的端盖与缸体间的连接采用无螺纹设计,因简体和框架均采用钢丝预应力缠绕,所获的负预应力可通过计算确定,即使当装置处于工作的最大压力状态时,其强大的应力也是由预应力缠绕钢丝所承受,即应力被集中消除,承载区域独立安全。

热等静压(HIP)技术在金属材料方面的应用热等静压(HIP)技术于本世纪50年代中期问世。

经过40多年的发展现已成为世界高性能材料生产不可缺少的一项技术,同时也成为新材料开发中的重要高新技术。

我国HIP技术开发始于70年代。

在近30年的发展中,不仅取得不少可喜的成果,而且这些成果已在许多领域中得到了应用。

HIP′99国际会议在北京召开,无疑为我国从事HIP研制人员提供了不可多得的与国际同行进行直接交流的机会,并将有利于我国HIP技术的发展。

为了使广大读者对本届会议内容有一个概略的了解,本文对当前HIP技术在金属材料方面的应用进行了综合评述,其重点在钛合金、高温合金、铍材和难熔金属的应用方面。

1 HIP技术在钛合金方面的应用在近期的应用中,钛合金铸件经HIP致密化处理后最重要的应用仍然在商业方面。

这是由于钛合金铸件可以制备大型、异型的净成形产品,因此大幅度降低部件的制造成本。

HIP处理虽然使合金的强度水平略有下降,但它使材料的塑性及疲劳寿命增加,并使其力学性能的分散度下降,从而提高材料使用性能的可靠性。

Ti-6AI-4V合金是钛合金的主要材料,目前最大的钛合金铸件是美国GE公司的GE90发动机风扇结构件,其外径为1500mm。

Pratt & Whitney公司制造的PW4080发动机过渡罩外径已达1800mm。

由于铸件的尺寸大于目前世界上正在运转的HIP机尺寸,故在此件HIP处理前先把它切开分别进行HIP处理,然后再把它焊合。

为此航空发动机厂要求用HIP处理尺寸为2050mm及超过此尺寸的部件。

鉴于制造2050mm HIP设备的制造费用过高,而且这种大件的数量相对较少,故难以实现。

为了提高钛合金铸件性能,波音公司、洛克希德公司及麦当来、道格拉斯公司作了大量的研究工作。

现已表明,钛精密铸件在HIP后再经过适当的热处理可以使其性能达到锻件的水平(包括疲劳性能及塑性)。

马丁/波音F22空中优势战斗机是HIP钛合金应用的典范,其应用的76个部件约占飞机机架重量的45%,材料为经HIP后的钛合金铸件。

hip热等静压

HIP热等静压工艺(Hot Isostatic Pressing)是一种金属材料加工技术,主要用于材料的致密化和强化。

该技术在航空、航天、兵器、汽车、能源等领域具有重要的应用价值。

下面将从原理、工艺流程、应用、发展前景等方面对HIP热等静压进行详细介绍。

一、原理

HIP热等静压是通过在高温下和高压环境下将材料进行压缩,使其达到高密度、高均匀性和高强度的加工技术。

该技术既能改善材料的物理、化学性能,又能减少内部缺陷,提高材料的重要机械性能指标。

二、工艺流程

HIP热等静压工艺流程主要包括制备材料、设备准备、充气、加温、等温处理、降温、卸载、清理等工序。

在具体的加工过程中,需要根据

不同材料的加工要求调整温度、压力、时间等加工参数,以保证最终

产品具有优良的机械性能、化学性能和微观结构。

三、应用

HIP热等静压技术在航空、航天、兵器、能源、医疗等行业有着广泛的应用。

在航空航天领域,该技术可以用于制造高温下运作的部件,如

涡轮叶片、涡轮缸内衬等;在兵器制造领域,可以应用于制造高强度、

高均匀性的材料,并提高弹头的穿透能力;在能源领域,可以应用于光伏电池、锂离子电池等的制造,以提高其能量密度和循环寿命。

四、发展前景

随着材料科学的不断发展,HIP热等静压技术在材料加工领域将会有更广泛的应用前景。

例如,HIP热等静压技术将可以用于制造高强度的结构材料、高性能的电子材料、大尺寸的功能性陶瓷材料等,推动材料加工技术和材料应用创新,促进工业现代化进程。

综上所述,HIP热等静压工艺是一种重要的材料加工技术,具有广泛的应用前景,为现代工业的发展做出了重要贡献。

热等静压(hip)技术在硬质合金及陶瓷材料中的应用热等静压(HIP)技术一直是开发高性能陶瓷材料及复合材料致密制品的主要手段之一。

陶瓷材料、尤其是非氧化物陶瓷材料多为强共价键化合物。

其自扩散系数很小,采用常规烧结工艺难于得到性能优良、形状复杂的致密制品。

在每届国际HIP会议上,陶瓷材料的研究论文都占有主要的位置,下面是1999年北京HIP国际会议关于HIP技术在硬质合金和陶瓷材料中的应用情况介绍。

1硬质合金HIP技术在硬质合金中的应用始于70年代初。

硬质合金经HIP处理后,其抗弯强度与使用寿命大幅度提高,加工后制品的表面光洁度也大大提高,许多采用常规工艺难以生产的部件,在采用HIP技术后也可以顺利生产。

多年的试验研究表明,要想得到全致密的硬质合金产品,并不需要太高(一般只需要几个MPa)的压力。

80年代初开发了一种低压烧结技术, 即低压烧结HIP技术,此项新工艺把硬质合金生产中的脱蜡-烧结-HIP致密化合为一体在同一设备内完成。

由于所需压力成10倍的下降,使HIP设备的制造成本大幅度降低。

几道工序合为一体不但降低了制品的生产成本,同时由于此工艺更加合理而提高了产品的质量。

目前烧结HI技术已成为世界各硬质合金厂生产高质量硬质合金的主要手段。

近年来我国各主要硬质合金生产厂都引进了多台先进的烧结热等静压设备,本届HIP会议发表了数篇有关报道。

其中,株洲硬质合金厂采用平均粒度为08μm的WC粉、钴粉为原料及加入少量VC、Cr3C2制备了HRA≥90、抗弯强度≥3000MPa的系列产品<1>;株洲硬质合金厂还采用烧结HIP工艺生产了外285mm/内66mm×145mm的大件,其单件质量为118kg;他们对采用此工艺与采用常规真空烧结工艺制品的性能进行了比较(表1)<2>表1烧结HIP工艺及常规真空烧结工艺制品性能的比较①烧结工艺密度/gcm3硬度(HRA)抗弯强度/MPa抗压强度/ /MPa晶粒尺寸/μm烧结HIP14228923710555012真空烧结141188 92730468014①合金成分:WC+13Co(质量分数)。

材料加工方法——热等静压法简述前言热等静压法作为材料现代成型技术的一种,是等静压技术一个分支。

等静压是粉末冶金领域的一种技术,已有近百年历史。

等静压技术按其成型和固结温度的高低,通常划分为冷等静压、温等静压、热等静压三种。

近几十年,来随着科学技术的进步,特别是热等静压的发展,等静压技术不再只是粉末冶金的专用技术,它的应用已经扩大到了原子能工业、制陶工业、铸造工业、工具制造、塑料和石墨等生产部门。

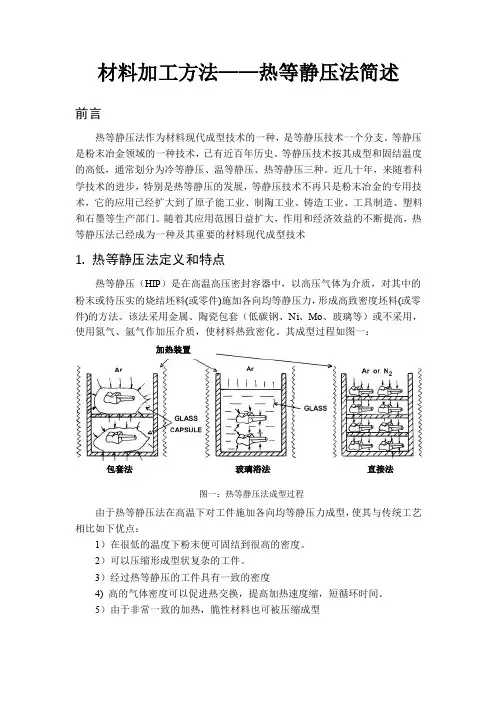

随着其应用范围日益扩大,作用和经济效益的不断提高,热等静压法已经成为一种及其重要的材料现代成型技术1. 热等静压法定义和特点热等静压(HIP)是在高温高压密封容器中,以高压气体为介质,对其中的粉末或待压实的烧结坯料(或零件)施加各向均等静压力,形成高致密度坯料(或零件)的方法。

该法采用金属、陶瓷包套(低碳钢、Ni、Mo、玻璃等)或不采用,使用氮气、氩气作加压介质,使材料热致密化。

其成型过程如图一:加热装置包套法玻璃浴法直接法图一:热等静压法成型过程由于热等静压法在高温下对工件施加各向均等静压力成型,使其与传统工艺相比如下优点:1)在很低的温度下粉末便可固结到很高的密度。

2)可以压缩形成型状复杂的工件。

3)经过热等静压的工件具有一致的密度4) 高的气体密度可以促进热交换,提高加热速度缩,短循环时间。

5)由于非常一致的加热,脆性材料也可被压缩成型2. 工艺过程及工作原理由于热等静压法用于粉末固结更具用代表性,下面以粉末固结过程介绍热等静压法的工艺工程和原理。

热等静压法在其他领域的应用的工艺与原理与上述相似,只是省略部分阶段,故不再赘述2.1热等静压法的工艺过程热等静压法的一般工艺周期如下:粉末填充一般在真空或惰性气体氛围中进行。

为了提高填充粉末的密度,包套要不停的震动。

为了得到统一的收缩,则需要填充粉末的密度应不低于理论密度的68%。

填充后包套要抽真空并密封,这是因为热等静压过程是通过压差来固结被成型粉末和材料的,一旦包套密封不严,气体介质进入包套,将影响粉末的烧结成型。

热等静压技术的若干应用及发展趋势

施辉献;谢刚;和晓才;于站良;俞小花

【期刊名称】《云南冶金》

【年(卷),期】2013(042)005

【摘要】介绍了热等静压技术在铸件处理、粉末冶金、陶瓷材料、多孔材料、近净形成型、材料粘结、等离子喷涂等领域的应用.还指出了热等静压技术的发展趋势为:合并热等静压与其它制造工艺;提高加热速度和冷却速度;发展无包套热等静压;压力介质日趋多样化;设备朝大型、多功能、高温高压、高效率和全程自动化方向发展.

【总页数】7页(P52-58)

【作者】施辉献;谢刚;和晓才;于站良;俞小花

【作者单位】云南冶金集团股份有限公司技术中心,云南昆明650031;云南冶金集团股份有限公司技术中心,云南昆明650031;昆明理工大学冶金与能源工程学院,云南昆明650093;云南冶金集团股份有限公司技术中心,云南昆明650031;云南冶金集团股份有限公司技术中心,云南昆明650031;昆明理工大学冶金与能源工程学院,云南昆明650093

【正文语种】中文

【中图分类】TF124.32

【相关文献】

1.热等静压处理技术在燃机叶片上的应用 [J], 王巍;陈爱志;刘长江;袁超

2.钢铝复合传热结构热等静压制造技术应用 [J], 白燕; 刘汉良; 赵健; 黄鑫

3.热等静压技术在镍基铸造高温合金领域的应用研究 [J], 宋富阳;张剑;郭会明;张迈;赵云松;沙江波

4.热等静压技术在钨合金领域的应用研究进展 [J], 蔡高参;符巨博;张东星;胡彪;辛艳喜

5.近年来热等静压(HIP)处理与应用发展趋势 [J], Bernard Williams;韩凤麟

因版权原因,仅展示原文概要,查看原文内容请购买。

热等静压的设备改进和技术发展探析1 热等静压概述1.1 热等静压原理与特点热等静压(Hot Isostatic Pressing,简称HIP)技术实现于一个密闭容器空间中,将所需制品的材料放置其中,施加高温高压条件,将材料烧融并重新固结致密化,该技术的一个重要特点是压力的均衡施加,因此得到的成品均匀性好。

按照材料利用情况和制品要求,热等静压技术可以分为3类:第一,对粉末(状)材料的压实固结,最终使其趋近于成品的形状和结构;第二,制品本身存在裂痕、孔隙、变形等缺陷,通过高温和加压使其重新致密并规范制品形状,消除上述缺陷;第三,应不同的功能要求,需将不同的材料进行拼接与焊合,利用该技术实现材料界面的扩散与拼合。

相比于传统纯粹的高温高压技术,热等静压在高温压的前提下,增加了等静压的特点,材料在加工过程中受压均衡,得到的成品各向同性好,致密程度高,缺陷少,总体性能优异。

因此,对于航空航天、海洋、汽车等对材料性能要求高的行业领域,该技术具有广泛的应用空间。

同时该技术的兴起,也使得过去高精度仪器设备的制作变得方便,大大缩减了工序和加工时间。

1.2 国内外热等静压技术的发展现状(600)1955年,美国Battelle研究所在寻找合适的核反应堆材料时,利用高温和等静压技术条件实现原子核反应时元素的扩散结合,由此,拉开了热等静压技术发展的序幕。

彼时,等静压的施加主要依靠惰性气体来实现,且主要用于元素的粘结,因此该技术最初称作“气压粘结”技术。

60年代初,该项技术逐渐被美国其他公司利用并不断改善,随着其传入欧洲和北京,热等静压技术的应用领域也得到了大幅度的拓宽。

2 热等静压的设备改进2.1 热等静压机相关装备及工艺流程热等静压机主要包括了加热炉、高压容器、压缩机、真空泵、冷却系统、自动控制系统等,整个操作工艺流程大致分为5个阶段:加工材料的清理与入炉、充气加压升温、加工过程的保温保压、降温泄压、出炉。

其中温度和压力的控制是操作的关键。

热等静压技术是一种用于高性能材料生产和新材料开发的先进工艺。

热等静压(Hot Isostatic Pressing,简称HIP)是一种在高温和高压环境下对材料进行加工的方法,它能够实现材料的精密成型和致密化。

以下是关于热等静压的详细解释:

1. 基本原理:热等静压技术的核心是在高温和高压的共同作用下,对材料进行加工。

这种各向均等的静压力可以促进材料内部的气体逸出,减少孔隙,从而实现高密度的坯料或零件。

2. 工艺流程:在热等静压过程中,首先将待加工的粉末或预成型的坯料放入一个密封的包套中,这个包套通常由金属或陶瓷制成。

然后,将包套置于高压容器中,通过加热装置对材料进行均匀加热。

同时,通过高压泵将高压气体(如氮气或氩气)注入容器,对材料施加等静压力,使其在高温高压下烧结成型。

3. 应用领域:热等静压技术广泛应用于金属、陶瓷、塑料等多种材料的制备和处理。

它可以用于直接粉末成型,也可以用于提高已经成型的铸件的致密度,如铝合金、钛合金、高温合金等,从而提升其整体力学性能。

4. 优点:由于热等静压法在高温下对工件施加各向均等的静压力,它能够在较低的温度下使粉末固结到很高的密度,并且可以压缩形成形状复杂的工件。

这种方法可以使铸件达到接近100%的致密化,显著提高材料的性能。

综上所述,热等静压技术是一种重要的材料加工工艺,它在新材料的开发和高性能材料的生产中扮演着关键角色。

通过这种技术,可以实现材料的高度致密化,从而提高其力学性能和使用寿命。

热等静压(hip)工艺模型化进展热等静压(HIP)是一种材料加工技术,其是在高温下,对粉末零件或压坯施加以高的等静气体压力,以使颗粒之间相结合。

通常用这项工艺制造全密实(即100%理论密度)的材料制品, 有时也用于生产部分密实的制品。

在加工过程中,压坯各个面受到的压力相同。

关于金属粉末的H IP,温度范围从用于铝合金的480℃到用于钨粉的1700℃左右。

在HIP处理中,最常用的介质是高密度氩气。

压力范围为20~300MPa,最常用的压力为100MPa。

HIP工艺是1955年Saller等在美国BattlelleMemorialInstitute 发明的。

HIP起初用于包层核燃料元件的扩散连接。

1964年第一次实现了铍金属粉末的固结“成形”。

1972年,在美国与瑞典实现了高速工具钢的大量热等静压。

在1970~1980 年,美国空军材料实验室将HIP工艺扩展到了制造镍基高温合金与钛合金粉的预成形坯和近终形锻件。

在20世纪70年代,还发现可用HIP 处理铸件,在铸件的主要形状特征不变形的条件下,使复杂形状铸件内部的孔隙永久愈合。

现在,这项处理仍然是HIP工艺的一项主要用途。

当今,在粉末冶金生产工艺中,HIP工艺的应用涉及到由钢粉与不锈钢粉生产发电透平机零件和油田管道与阀的近终形件,由镍基高温合金制造航空发动机的涡轮盘与轴(这种形状都具有适于声射检验的“当量方块”截面);镍基合金的粉末冶金锻件和轧制的预成形坯;镍基合金的粉末冶金in tegral轴问柱塞泵和透平转子叶轮;粉末冶金钛合金的坯料、第15卷第1期2005年2月粉末冶金工业POWDERMETALLURGYINDUS TRY Vol.15No.1Feb.2005锻件的预成形坯及异形件;工具钢的坯料(轧制加工用)、大型模块及复合结构件;铍、铌合金及其它难熔金属的最终形粉末冶金件;以及弥散与纤维强化的粉末冶金铝合金。

用金属粉末冷压制、烧结及HIP处理制造的小型零件有,由元素粉末混合粉制造的钛基合金、工具钢的异形件,稀土磁体,以及工具、模具、轧辊、耐磨零件;还有由钨-钴硬度合金和其它碳化物复合材料制造的密封件。

按照大小与形状复杂程度,由铁基与镍基合金制造的油田管道与阀代表HIP工艺的前沿;按照力学性能,航空发动机用的镍基合金粉末冶金件代表HIP工艺的最高工艺水平;用HIP工艺制造的工具钢代表最大的生产吨位。

全世界仍然在用HIP处理粉末冶金钨-钴硬质合金零件。

可是,为缩短生产时间与减低生产成本,大多数生产厂商已转向采用烧结/HIP复合工艺。

由上述不难看出,通过HIP处理生产的粉末冶金制品,形状复杂和原料昂贵,为节约原料,减少切削加工量,尽量快速生产出近终形零件,使HIP工艺最佳化,开发了HIP工艺模型。

为使HIP工艺模型化,一直试着用数学方法定义固结,其目的是预测最终产品的性能或者是形状。

这项工作已进行了近30年,大多数模型的起点或者是微观的或者是宏观的,前者的构成方程是基于高应力作用下的颗粒相互作用,后者将粉末作为多孔性材料连续体开发了屈服准则。

第三条途径局限于形状预测,其是基于分析长期积累的实际生产经验,推导经验性模型。

本文将评述这3种方法和说明各种模型的现状与效果。

表1示在本文中关于HIP模型化使用的术语。

读者应该知道,对于一些性能或参数文献中使用的符号往往不同。

另外,由不同作者开发的构成方程,其中使用的材料性能参数,在一些场合术语相同,但数学定义不同。

在一些场合,它们有自己独特的数学描述。

1经验模型最早的模型或对尺寸变化的预测都是基于粉末的初始充填密度(理论密度的百分数)与各个方向的收缩相同。

总的体积收缩是依据下列分析计算的:Vi-VfVi=1-D0(式1)假定体积可用直线性尺寸的立方来计算,则:l3i=Vi(式2)l3f=Vf(式3)表1方程中用的术语符号定义α与屈服方程中的J1一起使用的相对密度的函数β与屈服方程中的J2一起使用的相对密度的函数ε应变ε·应变速率ε·0幂律蠕变方程中的材料性能dεeq等效基体应变增量θ温度δλ非负性常数σ应力σ1、σ2、σ3主应力σav平均应力σm液静压应力σeq等效应力σc蠕变方程中的材料性能参数σy材料的屈服应力τs-应变方程中的液静压应力一起使用的相对密度的函数b在各种屈服函数中使用的材料常数。

可能有不同的特定含义。

f、f1 、f2、f3在不同屈服函数中使用的函数。

可能具有不同的特定含义。

k完全密实产品的热导率kD作为相对密度的幂函数的热导率li压坯的特征起始尺寸lf压坯的特征最终尺寸m各种屈服函数中的材料常数n幂律蠕变指数A幂律蠕变系数D于任何时间粉末的相对密度D0粉末的起始相对密度D·致密化速率F屈服函数J1σ1+σ2+σ3,应力张量的第一不变重J′2<(σ1 -σ2)2+(σ2-σ3)2+(σ3-σ1)2>,应力偏张量的第二不变量P压力Peff 对每一粉末颗粒的有效(接触)压力Plim将造成屈服的外部压力Q蠕变的活化能R半径R0普适气体常数T温度Vi粉末容器的起始体积VfHIP后粉末容器的最终体积若各个方向的收缩相同(各向同性);则l3i-l3fl3i=1-D0(式4)lfli=D1/30(式5 )最终尺寸是初始尺寸乘以起始相对密度的立方根。

换言之,各个方向的收缩或每个线性尺寸的收缩等于(1-D1/3o)。

倘若知道了起始密度和要求的最终尺寸,根据这些方程,就能计算出得到特定的最终尺寸所需要的粉末的起始形状,即起始尺寸。

但是,各向收缩相同的前提限制了有效性。

倘若对一球形容器进行热等静压和不产生热的梯度,则收缩是均一的,可是其它起始形状在各个方向的密度都是不同的。

但是,当起始充填密度大于065和若容许通过后续切削加工制造成近终形状时,这是一个良好的起点。

加工余量大时,总是能制造出令人满意的零件。

但是,为可进行切削加工而增加的粉末量,可能使该生产工艺过于昂贵,因此,这可能是一种不经济的解决办法。

可是,如果可根据非球形参数的经验来修正收缩,和美国C rucible公司根据对近终形零件生产数据的不断分析开发了一个模型,这是对各向同性计算的一项重大改进,和当可将一形状复杂的零件分解成简单的圆柱体、矩形棱柱体、中空圆筒体或球体时,计算的结果很好。

这个模型中的重要变量是起始密度、长径比、圆柱体的面积/端面面积及外经的绝对值。

鉴于这个概念涉及根据分析已有数据构建初始容器(包套),可认为其是一个“专家系统”。

Crucible公司的设计方法(使用他们的收缩数字传送总线(Shrinkbu s)软件)示于图1。

这种方法实际使用已有15年多。

生产数据的统计分析表明,用于同一零件的重复性良好,但如同图1中空圆筒菱形右边的问号所示,这个模型有一些严重的局限性。

其用于预测薄壁容器和较简单的形状,结果良好,但当开始试图预测曲线表面如何收缩时,得到的结果将是不正确的。

已知还有另外两个经验模型。

一个是瑞典生产技术学院(SwedishIns tituteofProductionEngineering)的,也是依据对生产数据的分析,采用与Crucible公司相似的因素,建立了的一个经验模型。

第三个模型是Powde rmetSweden提出的,其和Crucible的一样,也是从事近终形设计。

他们报告了估算的有限元模型,但容器设计都是基于他们的生产经验。

要较精确地控制复杂形状零件HIP后的形状,需要对致密化机理和HIP周期对形状变化的影响有更基本的了解,但这超出了经验模型范畴。

图1Crucible公司的设计程序2微观模型与机理20世纪80年代初,Ash by等就在倡导基于固结过程中粉未颗粒之间的相互作用,建立了HIP工艺的微观机理的机械学模型。

关于这个课题的大部分工作是由Ashby与其合作者完成的,为后来的研究者进行进一步研究开辟了多条途径。

他们根据粉末充填和如何以粉末颗粒为基准来确定孔隙度,将整个固结过程分成了3个阶段。

阶段0描述的是松装粉末充填达到的密度。

阶段1描述的是孔隙仍然连通时致密化的初期阶段(相对密度小于09)。

阶段2描述的是残留孔隙呈小孔洞状时的最终致密化(相对密度大于0 9),阶段1和阶段2的示意图见图2。

图2Ashby的致密化阶段1与阶段2这项工作假定粉末由单一尺寸的球形颗粒组成,但其他研究人员曾试图用非单一尺寸的球形颗粒来确定致密化速率。

Ashby认识到了,在HIP周期中,于任一给定时间,致密化机理都决定于温度与压力,并推导出了塑性屈服、幂律蠕变、Nabarro-Herring蠕变及扩散在每一阶段的方程式。

关于表述这些机理在每一阶段所用方程的全部推导工作见文献<2>。

在这里只介绍推导的最后结果。

塑性屈服致密化。

假定作用于颗粒的有效压力Peff等于或大于材料屈服应力的3倍,则在起始阶段产生屈服。

产生屈服的外部压力恰好为:Plim=3D2D-D01-D0σy (式6)鉴于屈服机理与时间无关,倘若有效压力大于屈服的极限压力,则致密化速率将是无限大的。

而且,当有效压力小于极限屈服压力时,致密化速率为0。

幂律蠕变致密化。

蠕变变形也产生致密化。

呈现幂律蠕变的固体的构成方程为:ε·=ε·0<σσ0>n(式7)σ0与n是材料性能;ε与σ分别是等效应变速率与应力。

在阶段2,致密化速率变为:D·=32<ε·0σn 0>D-(1-D)(<1-(1-D)1/n>n)<32nP>n(式8)虽然,在阶段2后期零件的致密化产生Nabarro-Herring蠕变与扩散,但由于这些机理产生的密度与几何形状的相对变化和塑性屈服与幂律蠕变相比,通常要小。

对于所有机理都已研制出了方程式,和在文献<3>中连同推导都可以找到。

HIP图。

这些方程主要用于构建HIP图。

这些HIP曲线图等同于导。