轴流导叶式旋流分离器研究进展

- 格式:docx

- 大小:43.26 KB

- 文档页数:9

文章编号:1000 − 7393(2023)02 − 0203 − 08 DOI: 10.13639/j.odpt.2023.02.012天然气水合物举升管气液分离过程数值模拟与方案优选王旱祥1 任京文1 于长录2 车家琪1 邓君宇3 徐鸿志3 刘延鑫1 朱晓洋11. 中国石油大学(华东);2. 中国石油渤海钻探工程有限公司油气合作开发分公司;3. 中国石油集团工程技术研究院有限公司引用格式:王旱祥,任京文,于长录,车家琪,邓君宇,徐鸿志,刘延鑫,朱晓洋. 天然气水合物举升管气液分离过程数值模拟与方案优选[J ]. 石油钻采工艺,2023,45(2):203-210.摘要:为了提高天然气水合物气液分离效率,加快天然气水合物开采利用,以我国南海水合物开采工况为基础,结合天然气水合物开采工艺设计原则,采用流体力学数值模拟方法分别对轴流导叶式、管柱式、螺旋式3种气液分离装置进行数值模拟分析,重点研究了不同液相含量对3种气液分离装置气液分离效率的影响,并得到了3种气液分离装置的适用工况。

研究结果表明,轴流导叶式、管柱式气液分离装置适用于液相流量较高、在分离空间内可形成液位的工况,螺旋式气液分离装置适用于液相含量较低且流量不大的工况。

结合我国南海天然气水合物的含水状态,以液相含量10%、产气量30 000 m 3/d 为优选条件,以分离效率和压降为优化目标参数,确定螺旋式分离装置更适用于南海天然气水合物井下气液分离。

该研究可为天然气水合物气液分离方案设计与优选提供指导。

关键词:天然气水合物;开采;气液比;分离效率;气液分离;螺旋式分离装置中图分类号:TE53 文献标识码: ANumerical simulation and optimization of gas-liquid separation processin gas hydrate lifting pipeWANG Hanxiang 1, REN Jingwen 1, YU Changlu 2, CHE Jiaqi 1, DENG Junyu 3, XU Hongzhi 3, LIU Yanxin 1, ZHU Xiaoyang 11. China University of Petroleum (East China ), Qingdao 266500, Shandong , China ;2. Oil & Gas Cooperation and Development Company , CNPC Bohai Drilling Engineering Co., Ltd., Tianjin 300300, China ;3. CNPC Engineering Technology R&D Company Limited , Beijing 102206, ChinaCitation: WANG Hanxiang, REN Jingwen, YU Changlu, CHE Jiaqi, DENG Junyu, XU Hongzhi, LIU Yanxin, ZHU Xiaoyang.Numerical simulation and optimization of gas-liquid separation process in gas hydrate lifting pipe [J ]. Oil Drilling & Production Technology, 2023, 45(2): 203-210.Abstract: In order to improve the gas-liquid separation efficiency of natural gas hydrates and accelerate the recovery and utilization of natural gas hydrates, this research performed numerical simulation hydromechanics analysis of three types of gas-liquid separation devices, namely the axial guide vane, tubular and spiral separators. The numerical simulation was based on the working conditions of hydrate recovery in the South China Sea and the principles of gas hydrate recovery scheme design. The influences of liquid-phase content on the gas-liquid separation efficiency and the applicable working conditions of the three gas-liquid separators基金项目: 中石油重大科技项目课题四“天然气水合物试采井口与防砂装备及安全关键技术”(编号:ZD2019-184-004)。

毕业论文(设计)题目名称:旋流式液气分离器的设计题目类型:毕业设计学生姓名:狄磊院(系):机械工程学院专业班级:装备10901班指导教师:张琴辅导教师:时间:至目录毕业论文(设计)任务书 (Ⅰ)开题报告 (Ⅱ)指导教师审查意见 (Ⅲ)评阅教师评语 (Ⅳ)答辩会议记录 (Ⅴ)中文摘要 (Ⅵ)外文摘要 (Ⅶ)1 绪论 (7)选择旋流式液气分离器的意义 (7)国内外现状和进展趋势 (7)国外现状和进展趋势 (7)国内现状和进展趋势 (9)2 方案论证 (9)旋流式液气分离方案的可行性 (9)旋流式分离器的结构及工作原理 (10)3 分离器的整体设计 (11)旋流器的直径和长度的计算 (11)分离器结构设计 (13)分离器整体结构设计 (13)脱气结构 (15)钻井液入口的尺寸 (15)旋流器的结构设计 (15)外筒体的设计 (17)接口管设计 (18)外部结构 (21)4、要紧零部件的设计及校核计算 (22)筒体和封头的壁厚计算 (22)外容器筒体、封头壁厚计算 (22)旋流器筒体封头壁厚计算 (24)人孔 (25)人孔选择 (25)人孔补强 (26)支座 (26)分离器的总质量 (26)支座的选用及安装要求 (28)5 分离器的安装 (28)焊接 (28)安装顺序 (29)6 壳体的有限元分析 (32)7 总结 (35)参考文献 (37)致谢 (39)附录一 (40)附录二 (43)旋流式液气分离器的设计学生:狄磊,长江大学机械工程学院指导教师:张琴,长江大学机械工程学院【摘要】旋流分离器,是一种利用离心沉降原理将非均相混合物中具有不同密度的相分离的机械分离设备。

在具有密度差的混合物以必然的方式及速度从入口进入旋流分离器后,在离心力场的作用下,密度大的相被甩向周围,并顺着壁面向下运动,作为底流排出;密度小的相向中间迁移,并向上运动,最后作为溢流排出。

如此就达到了分离的目的。

旋流分离技术可用于液液分离、气液分离、固液分离、气固分离等。

2021年第49卷第1期—102 —石油机械CHINA PETROLEUM MACHINERYV油气田开发工程A气液旋流分离技术应用研究进展”蔡禄1孙治谦1朱丽云1王旱祥2王振波1(1.中国石油大学(华东)新能源学院2.中国石油大学(华东)机电工程学院)蔡禄,孙治谦,朱丽云,等.气液旋流分离技术应用研究进展.石油机械,2021, 49 (1): 102-109.摘要:气液旋流分离设备具有分离效率高、体积小及工作稳定等优点,在油田开发、天然气 开采、油气输送和压缩空气净化处理等领域得到了广泛应用。

油田开发中,常用的气驱技术能够提高采出率,但油井气液比会增大,油气分离技术要求日趋严苛。

对气液旋流分离设备的分离原理及国内外研究现状进行了简要介绍,阐述了分离性能的优化方法,分析了理论研究的不足。

研 究结果发现:气液旋流分离设备的分离性能受其结构参数、操作参数以及流体物性参数等因素的影响。

国内外学者为提高分离效率采取了改进外部结构和内部流场的措施,为进一步提升工业生 产效率提供了可能。

随着气液旋流分离技术应用领域的不断拓宽,旋流器及内部流场的定量数值研究对工程应用具有重要意义。

研究内容可为气液旋流分离器的设计与应用提供指导。

关键词:气液两相流;分离;旋流器;优化;研究进展中图分类号:TE934 文献标识码:A DOI : 10. 16082/j. cnki. issn. 1001-4578. 2021. 01. 015Application and Research Progress of Gas-LiquidCyclone Separation TechnologyCai Lu 1 Sun Zhiqian 1 Zhu Liyun 1 Wang Hanxiang 2 Wang Zhenbo 1(1. School of N ew Energy , China University of P etroleum (Huadong) ; 2. School of M echanical and Electrical Engineering, ChinaUniversity of Petroleum ^Huadong) )Abstract : Thanks to the remarkable advantages of high separation efficiency , small size and stable operation ,gas-liquid cyclone separation equipment has been widely used in oilfield development , natural gas exploitation , oil and gas transportation , compressed air purification and other fields. In the field of oilfield development , the com monly used gas flooding technology can improve the recovery rate , but the gas/liquid ratio of oil well will increase , so the requirements on oil and gas separation technologies are increasingly strict. In this paper, the separation prin ciple of gas-liquid cyclone separation equipment and the research status at home and abroad are briefly introduced. In addition , the methods for optimizing the separation performance are described and the shortages in theoretical studies are analyzed. The results show that the separation performance of gas-liquid cyclone separation equipment is affected by its structure parameters , operation parameters and fluid physical parameters. In order to improve the separation efficiency , domestic and foreign scholars have taken effective measures to improve the external structureand internal flow field, which provides many possibilities for the improvement of industrial production efficiency. With the development of the application field of gas-liquid cyclone separation , the quantitative numerical study oncyclone and its internal flow field is of increasingly important guiding significance to engineering application. Theresearch results can provide the guidance for the design of gas-liquid cyclone separator.Keywords : gas-liquid two-phase flow; separation ; cyclone ; optimization ; research progress*基金项目:中石油重大科技项目“天然气水合物开采气液分离技术及配套装置研究”(ZD2019-184-004)。

导叶式除油型水力旋流器内流场测试与性能分析的开题报告一、选题背景随着工业和民用领域对水质要求的提高,水处理技术得到了广泛应用。

其中水力旋流器是一种简单易行、效果明显的技术。

它通过利用高速旋转产生离心力,将水中的固体颗粒和油脂等污染物质分离出来。

而导叶式除油型水力旋流器则是一种新型的水力旋流器,它采用特殊的导叶结构,能够更加有效地除去油脂、淤泥和其他污染物,具有很高的应用价值和发展前景。

二、研究目的本文旨在通过对导叶式除油型水力旋流器内流场的测试和性能分析,研究其除污原理及工作机理,进一步改进该装置的设计和工艺参数,提高其除油效率和使用效果。

三、研究内容1. 导叶式除油型水力旋流器的原理及工作机理分析2. 内流场测试方法及实验设计3. 测试数据的分析和处理方法4. 性能评价及对比分析5. 优化设计方案四、研究方法1. 理论分析法:根据导叶式除油型水力旋流器的结构特点和参数,推导理论公式,确定影响其性能的因素和作用机制。

2. 实验方法:通过在导叶式除油型水力旋流器内部设置传感器和流量计,记录不同工况下的流量、流速和压力等参数,进一步分析其内部流场特性。

3. 计算模拟法:采用数值计算方法,建立数学模型,模拟导叶式除油型水力旋流器内部流场,从而进一步分析其性能和优化设计方案。

五、研究意义本研究对于深入掌握导叶式除油型水力旋流器的除污原理和工作机理、改进该装置的设计和工艺参数,提高其除油效率和使用效果具有实际意义和价值。

同时,通过研究水力旋流器的运行机理,还能为其他污水处理技术的研究和应用提供参考和借鉴。

六、进度安排1. 文献综述和理论研究:2个月2. 内流场测试和数据分析:3个月3. 计算模拟和优化设计方案:3个月4. 论文撰写和答辩:1个月七、参考文献1. 郑维东. 大型污水处理设备,第4版[M]. 北京: 中国建筑工业出版社,2016.2. 吴启龙. 污水处理原理与技术[M]. 北京: 中国环境科学出版社,2013.3. 刘勇. 水力旋流器内流场及除油性能的数值模拟[D]. 大连理工大学,2015.4. Zeng W, Jin H, Yin H, et al. Design and experimental study on a novel oil-water separation hydrocyclone[C]. Proceedings of the 16th International Conference on Environmental Science and Technology,Rhodes, Greece, 2019, 398: 1-6.5. Wang Y, Li Y. A new type of swirl separator for oily wastewater treatment[C]. Proceedings of the 12th International Symposium on Environmental Pollution and Its Impact on Life in the MediterraneanRegion, Beijing, China, 2019, 276: 1-6.。

轴流导叶式气液旋流分离器的试验研究金向红3 金有海 王振波(中国石油大学)摘 要 轴流导叶式气液旋流分离器与其他离心式气液分离器比较,其特点是阻力损失小。

经试验证明,在低含液浓度下该分离器对气液两相具有较高的分离效果,且采用合理的溢流管和筒体结构形式可以减少短路流和二次流夹带,提高其分离效率。

关键词 旋流器 气液分离 导向叶片 分离效率 压降损失中图分类号 T Q05118+4 文献标识码 A 文章编号 025426094(2007)022******* 轴流导叶式气液旋流分离器(axial guide vane cycl one gas2liquid separat or)是一种新型离心式气液分离装置,入口混合物经过筒体和排气芯管间的螺旋导叶进入分离室,螺旋导叶给混合物提供一个切向速度,离开导叶的混合物在离心力场和重力场的作用下,产生涡流运动,由于气液两相的密度差,在离心力和重力的作用下,液体向管壁流动,并从下部液体出口流出,气体进入内旋流并从顶部排气芯管离开分离器。

由于物料与叶片的摩擦或能量消耗较小,从而使旋转流保持稳定,并有助于维持层流特性。

因此,与其他离心式气液分离器相比,其突出特点是阻力损失较小[1,2]。

笔者对内径为100mm轴流导叶式气液旋流分离器在低含液浓度下的性能进行试验研究,试验采用管柱式、管锥式两种筒体结构,分别采用3种排气溢流管结构形式,主要考察了排气溢流管结构对分离性能的影响,比较了管柱式和管锥式筒体结构对分离性能的影响。

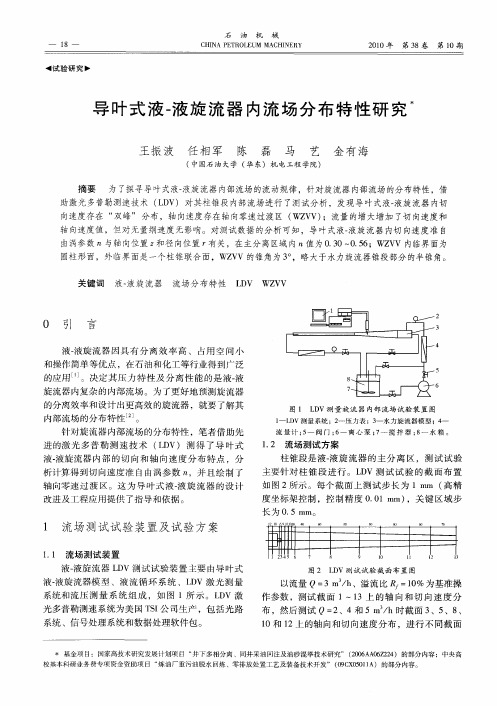

1 试验装置和物料试验流程如图1所示。

整个试验系统由供风系统、进料雾化系统、分离系统和测量系统4部分组成。

本试验采用负压系统,供风系统采用抽风机,其最大流量可达1000m3/h,能满足要求;雾化系统由空气压缩机、空气过滤器、空气转子流量计、液体计量泵以及内混式双流体喷嘴组成,压缩空气与计量泵提供的液体同时进入喷嘴,通过喷嘴液体被雾化成液滴群,通过调节压缩空气的流量、压力和进入喷嘴的液体流量可以得到不同滴径的液滴群,雾化的液滴直径采用文献[3]中双流体雾化液滴直径的经验计算公式算得;分离系统主要装置是轴流导叶式气液旋流分离器,内径为100mm,用有机玻璃制成;试验物料采用空气2水系统。

旋流器研究报告旋流器研究报告摘要本文对旋流器的研究进行了全面的探讨和分析,旋流器是一种常见的流体分离装置,广泛应用于工业领域。

我们通过对旋流器的原理、结构和使用情况等方面的研究,总结了其优势和不足,并提出了一些改进和应用的建议。

引言旋流器是一种使用惯性力和离心力分离固液混合物的流体分离装置。

由于其体积小、结构简单、操作方便以及分离效果好等优点,旋流器广泛应用于石油、化工、环保等工业领域。

然而,在实际应用中,我们发现旋流器仍存在一些问题,如分离效率不高、压力损失大等。

因此,本文旨在对旋流器进行深入研究,并提出改进建议。

1. 旋流器原理旋流器的分离原理是利用流体的旋转运动产生离心力和惯性力,使固液混合物发生离心分离。

当固液气体混合物通过旋流器的进入口进入旋流器时,由于旋流器中存在过流孔,流体会形成一条旋涡状的流动路径。

在流体旋转的同时,由于惯性力作用,固体颗粒会被甩到旋流器的壁面,实现固液分离。

2. 旋流器结构旋流器由进入口、旋流室、过流孔和排出口等组成。

其中,进入口用于固液混合物的进入,旋流室则是离心分离的核心部分。

在旋流室中,通过过流孔调节流速和流量,在流体的旋转过程中实现固液分离。

最后,通过排出口将分离后的固体和液体分别排出。

3. 旋流器的优势•结构简单:旋流器由少量的组件构成,结构简单、紧凑,易于安装和维护。

•分离效果好:利用离心力和惯性力的作用,旋流器能够高效地将固液混合物分离。

•适用范围广:旋流器可用于分离不同粒径、不同密度的固液混合物,适用范围广泛。

4. 旋流器的不足•分离效率有限:由于旋流器的结构限制,分离效率受到一定程度的影响。

•压力损失大:在旋流器中,流体经过旋转后离心分离,会导致压力损失较大。

5. 旋流器的改进与应用•改进结构:可以通过改进旋流器的结构,增加旋流器内部的切向速度,提高分离效率。

•优化过流孔:通过优化过流孔的位置和尺寸,调节进入旋流器的流体速度和流量,减少压力损失。

轴流导叶式旋流分离器研究进展寇杰;丛轶颖;王德华;王冰冰【摘要】从结构设计、数值模拟和实验研究3个方面介绍了轴流导叶式旋流分离器的国内外现状,并对今后轴流导叶式旋流分离器的研究提出一些建议.认为要加强分离机理的研究,数值模拟与实验研究应同步开展,建立能真实反映分离器内流场的数学模型.同时要加强结构优化设计的研究,建立一套可用于轴流导叶式旋流分离器结构设计和分离性能预测的计算方法.【期刊名称】《化工机械》【年(卷),期】2018(045)004【总页数】5页(P406-410)【关键词】旋流分离器;轴流导叶式;结构设计;数值模拟;实验研究【作者】寇杰;丛轶颖;王德华;王冰冰【作者单位】中国石油大学(华东)储运与建筑工程学院;中国石油大学(华东)储运与建筑工程学院;中国石油大学(华东)储运与建筑工程学院;中国石油大学(华东)储运与建筑工程学院【正文语种】中文【中图分类】TQ051.8+4旋流分离器是一类基于离心分离理论研制出来的分离器,广泛应用于石油、煤矿及制药等领域。

早在20世纪60年代,国内外许多学者就已经开始对旋流分离器进行理论和实验研究,进入旋流分离器的多相流体由于密度差会受到不同的离心力作用,轻质相所受离心力较小,聚集在分离器轴心处,重质相所受离心力较大,向分离器内壁运移,这样就实现了混合介质的分离。

常规旋流分离器多采用单切向或双切向入口结构,其径向尺寸的增加会在一定程度上制约旋流分离器的应用,尤其是对于一些对分离设备的空间结构布局有特殊要求的环境,例如:狭长的井下空间环境[1]。

为此,有研究人员设计出一种轴流导叶式旋流分离器,通过在入口处安装导向叶片,将原本的切向入口结构改为轴向入口结构,使它在尺寸上达到紧凑化、小型化,同时可有效改善入口处循环流,提高内部流场的稳定性,减少压力损失。

目前,国内外学者对切流式旋流分离器的研究已经较为深入,而轴流导叶式旋流分离器的研究仍处于起步阶段。

因此,对轴流导叶式旋流分离器的研究进展加以分析总结,对今后的研究和发展有重要意义。

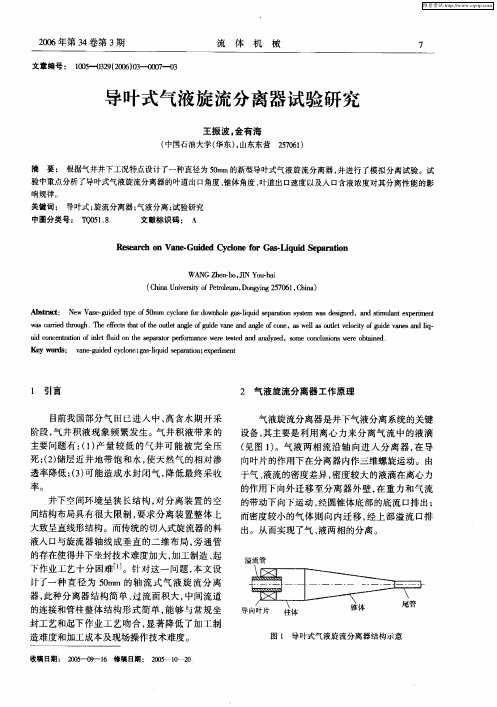

1 结构设计轴流导叶式旋流分离器是在Thew型液-液水力旋流器[2]的基础上,通过改进入口形式,加入导向叶片开发而来的,主要由入口、导向叶片、筒体、溢流管、底流口组成,其中导向叶片、筒体结构和溢流管结构都对分离性能有重要影响。

轴流导叶式旋流分离器的基本结构如图1所示。

图1 轴流导叶式旋流分离器的基本结构1.1 筒体结构轴流导叶式旋流分离器的筒体结构主要有单锥型、双锥型和柱型3种。

陆忠韩等运用计算流体力学(CFD)方法,对用于油水分离的锥型和柱型旋流分离器分别进行了数值模拟,通过比较分析发现,在相同工况下,锥形结构可以减弱分离器内部的湍流运动,避免油滴发生剪切破碎[3]。

金向红等设计了一种轴流式气液旋流分离器,分别对管柱式和管锥式这两种不同的筒体结构进行对比实验[4],实验结果表明,在同一流速下,管柱式旋流分离器的压力损失比管锥式的高;在较高流速下,管锥式旋流分离器的分离效率比管柱式的低;在较低流速下,管锥式旋流分离器的分离效率比管柱式的高。

Nieuwstadt F T M和Dirkzwager M以轴流式气液旋流分离器为研究对象,推导出简化后的分离效率理论公式,认为减小导向叶片之后的筒体直径可以提高分离效率[5]。

同时利用流函数法对速度场和分离器内壁附近的压力场进行了计算,通过该方法可以找到分离器的最优结构,以提高分离效率。

史仕荧等提出了一种轴流式液液旋流分离器[6],该分离器主体结构为一段稳流直管段和一段开有矩形切向缝的缩径除水管段,在管道入口处装有直板型导流叶片,该分离器结构紧凑,可安装在管道上,适用于井下油水分离。

尤佳丽在传统柱状气液旋流分离器的基础上,加入了锥式内芯,这种结构对促进气相上移有明显的作用,有效改善了液相夹带气现象[7]。

由于内锥的举升作用,排气口气相体积分数中间高、两边低的现象得以缓解,整个排气口的气相分布趋于均匀,整体出气率高于传统柱状气液旋流分离器。

1.2 导向叶片导向叶片在轴流导叶式旋流分离器中起造旋作用,与分离器内部流场的分布和强弱密切相关,是决定分离器分离性能的重要结构。

目前使用的导向叶片主要包括螺旋叶片、直板式叶片和弧形叶片这3种类型(图2)。

图2 3种导向叶片20世纪90年代,Franca F等研制了一种结构简单的螺旋片导流式气液旋流分离器,广泛用于井下油气分离,该分离器实现气液分离所用到的方法共有3种:气流发生折转分离、气流撞击壁面使气液分离和离心分离[8]。

周帼彦等在2004年也设计出一种螺旋片导流式分离器,通过分析螺旋个数和螺距变化对压力损失的影响,对达西公式进行修正,拟合出适用于螺旋片导流式旋流分离器结构设计的压力降计算公式,并通过实验验证了公式的准确性与可行性[9,10]。

1983年,毛羽和时铭显提出了一套弧形旋风子叶片的设计计算方法,通过建立叶片曲面方程,确定了圆弧形叶片和幂函数叶片的准线方程,并根据叶片准线方程给出了叶片展开图的作图方法,同时还着重讨论了叶片出流面积的计算方法[11]。

2008年,Raj R T K和Ganesan V通过实验研究了不同叶片角度对分离器内漩涡强度的影响,确定了能使漩涡保持稳定的叶片最佳角度为45°[12]。

Nagdewe S等研究了导向叶片到溢流管进口的距离对分离效率的影响[13],证明导向叶片存在最佳位置使分离效率达到最高。

黄龙等通过改变导向叶片的结构参数,对气液旋流器的流场和压力场进行模拟分析,发现增大叶片的扭转角或减小叶片的出口角都能增大分离效率,但压降也会随之增大,确定了叶片最佳出口角为23~25°,扭转角可适当增大,但不宜过大[14]。

导向叶片作为轴流导叶式旋流分离器内的造旋部件,对流体起加速和增压作用,其形状和结构参数对分离器的分离效率和压降大小有直接影响,因此导向叶片的设计必须以分离性能为指标。

除此以外,还应考虑到实际加工难度和应用可靠性,使导向叶片同时具备良好的经济效益和广阔的应用前景。

1.3 溢流管结构溢流管附近是形成短路流的主要区域,颗粒随短路流从溢流管逸出会直接导致轴流导叶式旋流分离器分离效率下降,因此研究溢流管结构对提高分离性能有重要意义。

Kataoka H通过室内实验研究了不同溢流管结构对压降的影响,发现溢流管与分离器内壁之间的间隙大小是影响压降的主要因素[15]。

王振波等通过实验研究了8种异形排气口结构对轴流式气液分离器分离性能的影响,发现与其他排气口结构相比,伞状开孔排气管结构操作范围更宽,适用于不稳定工况[16]。

金向红等设计了4种不同的排气管结构,通过数值计算和实验研究,发现喇叭口结构排气管能有效降低短路流,具有压降低、分离效率高的优点[17]。

2 数值模拟研究计算流体力学(CFD)是近年来发展迅速的一门学科,采用数值计算方法,通过求解流体运动控制方程组,研究流体运动规律。

由于旋流分离器内部旋流场较为复杂,采用实验方法进行研究不仅周期长、成本高,而且无法排除其他设备的干扰,因此数值模拟成为旋流分离器内部流场和压力场研究的重要手段。

多相流分析方法包括欧拉-拉格朗日法和欧拉-欧拉法两种。

对于轴流式旋流分离器内部的强旋流运动,通常采用两种多相流模型:拉格朗日法-离散相模型(DPM)和欧拉法-雷诺应力湍流模型(RSM)[18]。

DPM模型一般用于次相体积分数小于10%的多相流体,将次相作为离散相,可以模拟出分离器内颗粒的运动轨迹。

马艺等应用DPM模型,对轴流式液-液旋流分离器内油滴运动进行了研究,模拟结果表明油滴共有3种运动轨迹:油滴随溢流管附近短路流直接由溢流管排出;油滴进入锥段处的内旋流并随上行流由溢流管排出;油滴在离心力作用下,进入外旋流并从底流口逸出[19]。

RSM模型则一般用于次相体积分数超过10%的多相流体,可以将次相作为连续相进行模拟。

金向红等应用RSM湍流模型对轴流式气液旋流分离器内部流场进行了数值模拟,发现溢流管底部附近有短路流存在,液滴容易夹带在气相中从溢流管口排出,进而降低分离器的分离效率;同时分离器内部湍流强度分布与分离器几何结构密切相关,溢流管与底流管附近存在较高强度的气相湍流脉动,容易使液滴剪切破碎,造成分离效率下降[20]。

操作条件和结构条件是影响分离器内流场、压力场分布和分离效率的重要因素。

金环年等利用Fluent软件研究了入口流量对分离器内流场的影响,发现分离器内轴向速度和切向速度远大于径向速度,且各向速度随入口流量的增加而增大[21]。

聂涛等则研究了导向叶片结构对流场的影响,模拟结果表明导向叶片存在一个最佳角度,使分离器内湍流脉动最弱,流场稳定性最好[22]。

马兴亮研究了操作条件和结构条件对分离性能的影响,发现存在最佳入口速度,使分离性能达到最佳;适当增大排液管直径可以提高分离效率,但直径过大会导致气相从排液管逸出,反而不利于气液分离[23]。

随着多相流理论和数值模拟技术的不断发展,对轴流导叶式旋流分离器内颗粒运动轨迹和复杂流动现象,如内旋流、外旋流及短路流等的研究应当更加深入。

此外,导向叶片是分离器内的旋流发生部件,限于其流场的复杂性和目前的数值模拟技术,还无法深入了解其流场特性,因此今后应重点加强对导向叶片内部流场的模拟研究,这对提高轴流导叶式旋流分离器的分离性能有重要意义。

3 实验研究虽然计算流体力学可以较好地应用于轴流式旋流分离器的模拟研究,但其真实性与可靠性仍需要实验数据进行验证。

因此,轴流式旋流分离器的研究仍要以实验研究为基础。

轴流导叶式旋流分离器内高涡旋流场的测量基本以多普勒激光测速仪(LDV)为主。

2009年,汪秀敏采用LDV测量了轴流式气液旋流分离器内气相时均流场,发现切向速度场由内侧准强制涡和外侧准自由涡构成;轴向速度由内部上行流和外部下行流构成,上行流和下行流交接面为零轴向速度包络面,靠近轴心处有最大轴向速度[24]。

2010年,任相军又利用LDV测试了轴流式液液旋流分离器内三维时均速度场,通过数据计算分析得到了连续相三维速度模型[25]。

Chuen-Jinn Tsai等设计了一种可用于低压条件下细小颗粒分离的轴流式旋流器,通过实验测试了不同流量和压力下旋流器的分离效率,验证了该旋流器在低压下对于100nm的细小颗粒仍有较高的分离效率,并发现流体雷诺数对颗粒分离效率有较大影响[26]。

Ogawa A和Arakawa M设计了一种轴流式气液旋流分离器,通过实验比较分析了分离器轴向入口和切向入口的分离效率和压降大小,得出结论:同一入口流量下,轴流式旋流分离器的分离效率比切流式低,但其压力损失却小于切流式旋流分离器[27]。

段文益等以导叶式固液旋流分离器为研究对象,对分离器的结构参数和操作参数进行了优选试验,发现在一定范围内减小锥段锥角,可以增大旋流强度,提高分离效率;在一定范围内增大入口流量和分流比,可以使分离效率增大;同时通过大量试验筛选出叶片最佳出口角、最佳数量和最佳流道宽度[28]。